Мартенсит и мартенситное превращение в сталях

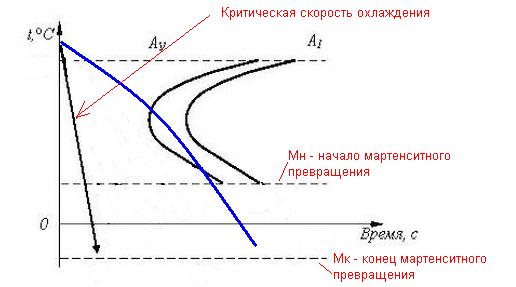

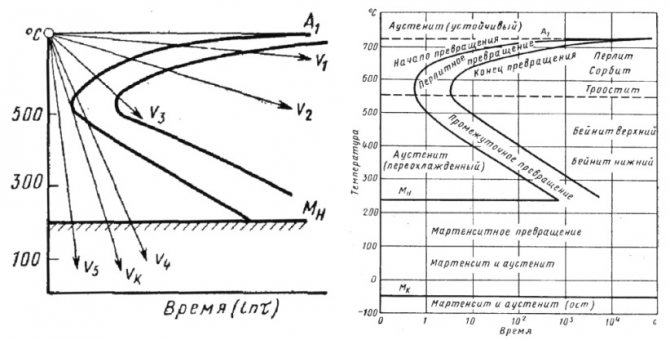

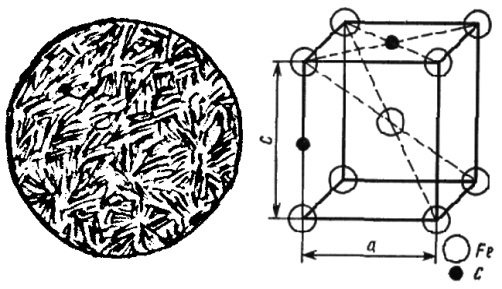

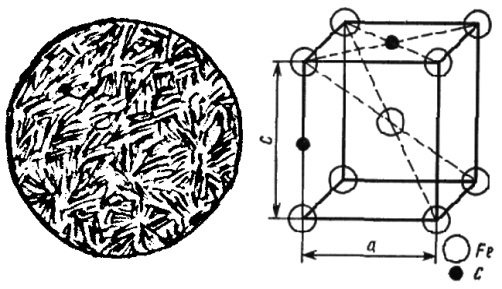

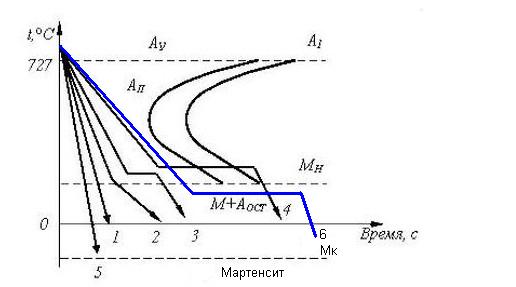

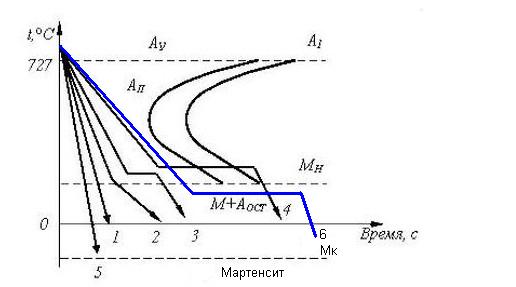

Мартенсит — это пересыщенный твердый раствор углерода в α-железе (α-Fe). Что такое аустенит, цементит, феррит и перлит читаем здесь. При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит — это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

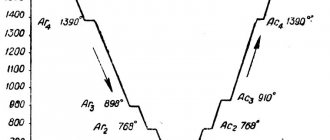

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание «носа» С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Неполная закалка сталей

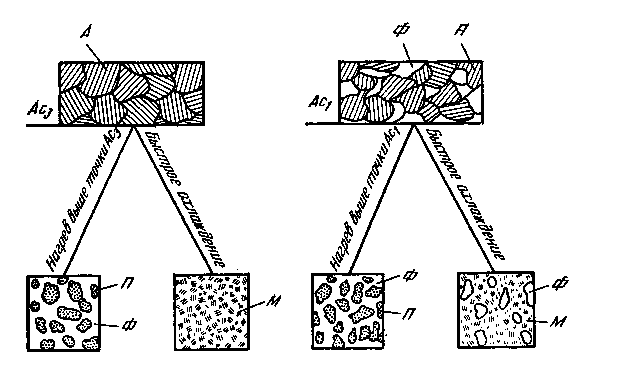

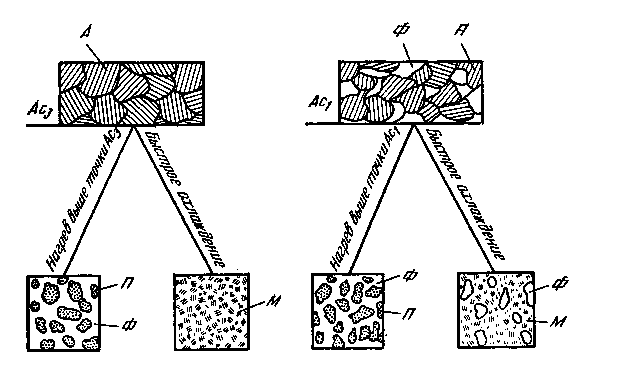

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

— конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры — закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Влияние скорости охлаждения на структуру и свойства стали

Этот вопрос удобнее выяснить на примере эвтектоидной стали (С = 0,8%). Из этой стали изготавливается серия образцов, все они нагреты до аустенитного состояния, т.е. выше 727°С и в дальнейшем каждый образец охлаждается с разной скоростью (рис. 38).

а б

Рис. 38. Диаграмма изотермического распада переохлажденного аустенита эвтектоидной стали с наложенными на нее кривыми охлаждения:

а – общий вид; б – получаемые структуры

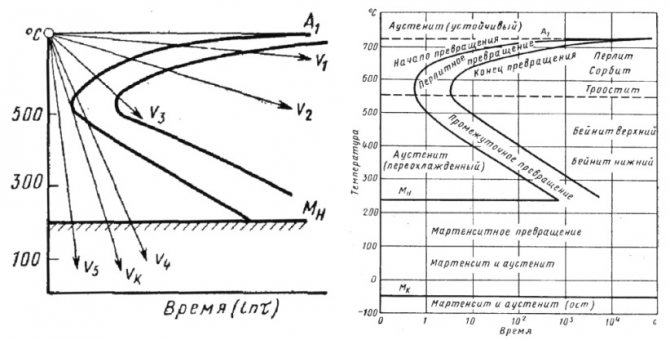

Превращение аустенита при температурах 550°С и выше называется перлитным превращением, при 550°С…МН – мартенситным (МН – начало, МК – конец мартенситного превращения).

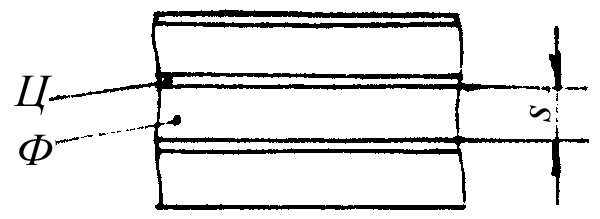

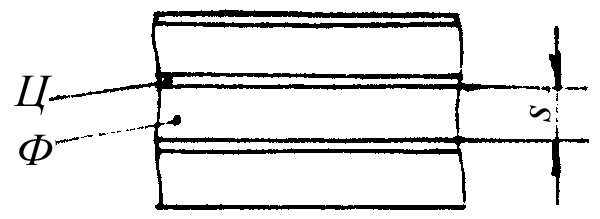

Перлитное превращение. В интервале температур перлитного превращения образуются пластинчатые структуры из кристаллов феррита и цементита, которые отличаются степенью дисперсности частиц Ф и Ц.

Дисперсность перлитных структур оценивается межпластинчатым расстоянием S соседних пластинок феррита и цементита (рис. 39).

Чтобы не спутать цементит с ферритом используют специальный травитель – пикрат натрия, который окрашивает цементит в черный цвет. Феррит при этом не окрашивается, т.е. остается светлым.

Рис. 39. Феррито-цементитная структура

Если превращение идет при температурах 650–670°С, то образуется перлит, S = 6·10-4 мм.

При температурах превращения 640–590°С образуется сорбит,

S = 3·10-4 мм.

При температурах превращения 580–550°С образуется троостит, S = 1´10-4 мм.

Как видно из опыта с увеличением скорости охлаждения зерна феррито-цементитной смеси измельчаются все сильнее, что резко влияет на свойства. Так, например, у перлита НВ 2000, у сорбита НВ 3000. а у троостита НВ 4200, МПа.

Промежуточное (бейнитное) превращение. В результате промежуточного превращения образуется бейнит, представляющий собой структуру, состоящую из a-твердого раствора несколько пересыщенного углеродом и частиц цементита. Бейнитное превращение сочетает в себе элементы перлитного и мартенситного превращений. В аустените образуются объемы, обогащенные и обедненные углеродом. Обедненные углеродом участки аустенита претерпевают g ® a превращение бездиффузионным путем (мартенситным). В объемах аустенита, обогащенных углеродом, при t = 400–550°С происходит выделение частиц цементита. При t < 400°С частицы цементита выделяются в кристаллах a-фазы.

Бейнит, образовавшийся при температурах 400–550°С называется верхним бейнитом, он имеет перистое строение с худшими механическими свойствами (пониженные sв, КСU и d).

При более низких температурах (ниже 400°C) образуется нижний бейнит, он имеет игольчатое строение с лучшими механическими характеристиками (большим sв, КСU и d).

Мартенситное превращение аустенита. Мартенсит – это пересыщенный твердый раствор внедрения углерода вFeα

Мартенсит образуется только из аустенита в результате сильного переохлаждения последнего со скоростью не менее критической скорости закалки (Vкр = – касательная к диаграмме, см. рис. 38, а).

Мартенситные пластины (иглы) образуются почти мгновенно, со скоростью более 1000 м/с, только в пределах аустенитного зерна и не переходят границу между зернами. Поэтому размер игл мартенсита зависит от размера зерен аустенита. Чем мельче зерна аустенита, тем мельче иглы мартенсита и структура характеризуется как крупноигольчатый или мелкоигольчатый мартенсит. Решетка мартенсита тетрагональная, т.е. периоды с > а (рис. 40).

Рис. 40. Микроструктура и кристаллическая решетка мартенсита

Механизм мартенситного превращения состоит в том, что при температурах ниже МН решетка аустенита, хорошо растворяющая углерод (до 2014%С) оказывается неустойчивой, и перестраивается в решетку Feα, способность которой растворять углерод, очень мала (до 0,02%).

Из-за большой скорости охлаждения весь углерод, находящийся в аустените (ГЦК решетка) остается зафиксировать в Feα(ОЦК решетка), где места для его размещения нет. Поэтому избыточный углерод искажает решетку, вызывает появление больших внутренних напряжений и, как следствие, твердость и прочность растут, а ударная вязкость и пластичность падают.

Аустенитно-мартенситное превращение сопровождается увеличе- нием объема. Все структуры стали можно расположить (от максимального объема к минимальному) в следующий ряд: мартенсит – троостит – сорбит – перлит – аустенит.

Отличие от перлитного превращения:

1) большая скорость превращения;

2) превращение бездиффузионное, т.е. без предварительного выде- ления углерода и образования Fe3C;

3) начинается превращение в точке МН и заканчивается в точке МК, причем положение этих точек зависит только от химического состава сплава;

4) в структуре мартенсита всегда есть небольшое количество остаточного непревращенного аустенита (до 4%);

5) решетка мартенсита тетрагональная (а = b ¹ с).

Виды термической обработки. Термической обработкой называется такая технологическая операция, при которой путем нагрева сплава до определенной температуры, выдержке при этой температуре и последующего охлаждения происходят структурные изменения, вызывающие изменения свойств металлов.

Термическая обработка проводится обычно в тех случаях, когда наблюдаются:

1) полиморфные превращения;

2) ограниченная и переменная (увеличивающаяся с температурой) растворимость одного компонента в другом в твердом состоянии;

3) изменение строения металла под влиянием холодной деформации.

Основными параметрами режимов термической обработки являются: температура и скорость нагрева, продолжительность выдержки при заданной температуре, скорость охлаждения.

Температура нагрева стали зависит от положения критических точек, вида термической обработки и назначается на основании анализа диаграммы состояния сплава.

Скорость нагрева зависит от химического состава сплава, размера и формы обрабатываемых деталей, массы садки, характера расположения деталей в печи, типа нагревательного устройства и т.д.

Выдержка при заданной температуре необходима для завершения фазовых превращений, происходящих в металле, выравнивания концентрации по всему объему детали. Время нагрева (40) складывается из времени собственного нагрева tн(2) и времени выдержки tв:

tобщ = tн + tв (40)

где tв принимается равным 1 мин на 1 мм толщины для углеродистых сталей и 2 мин для легированных.

tн = 0,1D·K1·K2·K3(41)

где D– размер наибольшего сечения (размерная характеристика); K1– коэффициент среды (для газа – 2, соли – 1, металла – 0,5); K2 – коэффициент формы (для шара – 1, цилиндра – 2, пластины – 4, параллелепипеда – 2,5); K3– коэффициент равномерного нагрева (всесторонний – 1, односторонний – 4).

Скорость охлаждения зависит, главным образом, от степени устойчивости аустенита, т.е. от химического состава стали, а также от структуры, которую необходимо получить.

В зависимости от скорости охлаждения углеродистой стали получают следующие структуры: феррит с перлитом, перлит, сорбит, тростит, мартенсит.

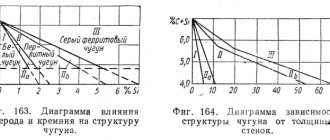

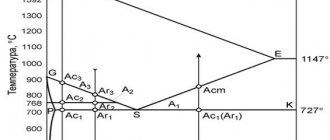

Согласно диаграмме состояния Fe-Fe3C, температурные точки, образующие линию PSK, обозначаются А1; линию GS – A3; линию ES – Аст. если рассматривается процесс нагрева, то перед цифровым индексом ставят букву С (АС1, АС3), а если в случае охлаждения r(Аrз, Ar1).

Углеродистые стали подвергаются следующим видам термической обработки: отжигу, нормализации, закалке и отпуску.

Отжиг стали. Цель отжига:

1) исправление структуры после горячей обработки (ковки, литья);

2) снижение твердости для облегчения обработки резанием;

3) снятие внутренних напряжений;

4) подготовка структуры к последующей термической обработке и холодной штамповке;

5) уменьшение химической неоднородности.

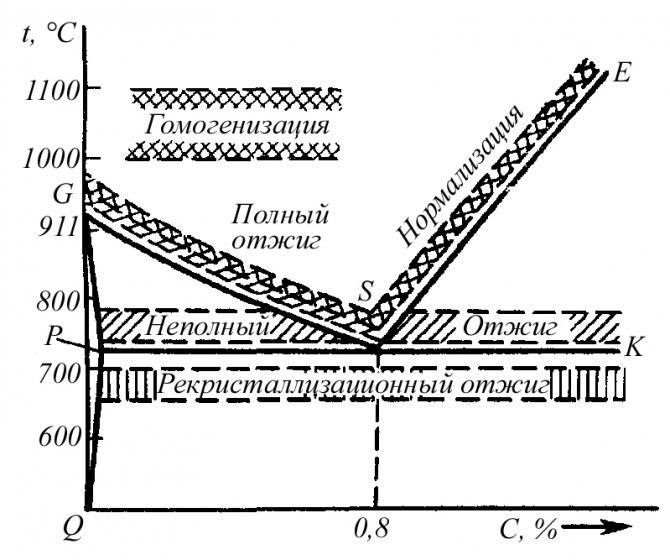

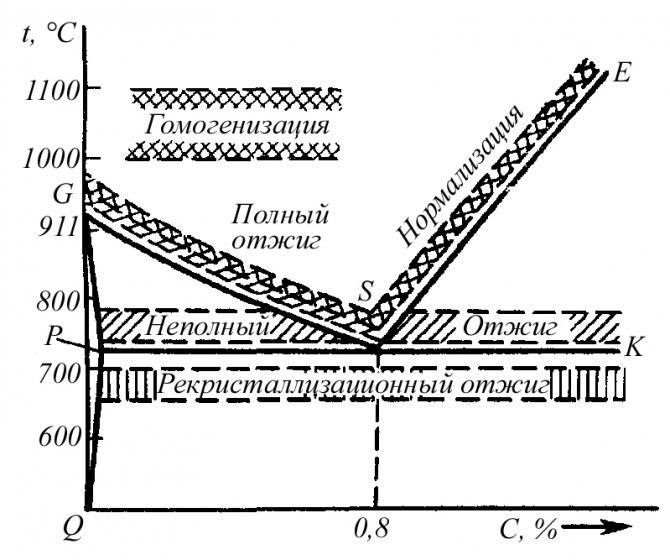

При полном отжиге сталь нагревается выше линии АС3 на 30–50°С, выдерживается нужное время при этой температуре и затем медленно охлаждается, как правило, вместе с печью (рис. 41).

При нагреве выше точки АС3 происходит перекристаллизация, в результате чего зерна измельчаются, внутренние напряжения устраняются, сталь становится мягкой и вязкой. Полному отжигу подвергают преимущественно доэвтектоидные стали.

В случае нагрева этих сталей ниже АС3 часть зерен феррита остается в том же виде, в каком он был до отжига (большие размеры, пластинчатая форма), что приводит к понижению вязкости стали.

При неполном отжиге сталь нагревается выше линии АС1 на 30–50°С и после выдержки медленно охлаждается вместе с печью. При неполном отжиге происходит лишь частичная перекристаллизация (перлит-аустенит). Этот вид применяется для заэвтектоидных сталей.

Нагрев этих сталей выше линии Aсm(аустенитное состояние) нецелесообразен, так как растворенный в аустените цементит при последующем охлаждении будет выделяться по границам зерен перлита в виде сетки, что резко снижает пластичность и делает сталь хрупкой.

Диффузионный отжиг (гомогенизация) применяется для выравнивания химической неоднородности по объекту кристалла в крупных отливках. Он проводится при температуре 1050–1150°С и при более длительных выдержках (10–18 ч).

Рекристаллизационный отжиг применяется при снятии наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатка, штамповка, вытяжка и др.). Для углеродистых сталей этот вид отжига проводится при температуре 650–690°С. В результате чего твердость понижается, а пластичность растет.

Рис. 41. Оптимальные температуры нагрева при различных видах отжига

Нормализация стали. Вид термической обработки, состоящий в нагреве стали на 30–50°С выше линии GSE(Аcз и Аcm), выдержке при этой температуре и последующем охлаждении на спокойном воздухе называется нормализацией стали.

Цель нормализации – измельчение зерна, улучшение механических свойств, подготовка структуры для окончательной обработки (закалки и отпуска).

По сравнению с отжигом, скорость охлаждения при нормализации значительно выше, поэтому распад аустенита идет при больших переохлаждениях, что приводит к образованию мелкозернистых продуктов распада – феррита и перлита, и, следовательно, повышению твердости.

Нормализация, как вид термической обработки, применяется главным образом для низкоуглеродистых строительных сталей. Нормализацией устраняется цементитная сетка в заэвтектоидных сталях при подготовке их к закалке.

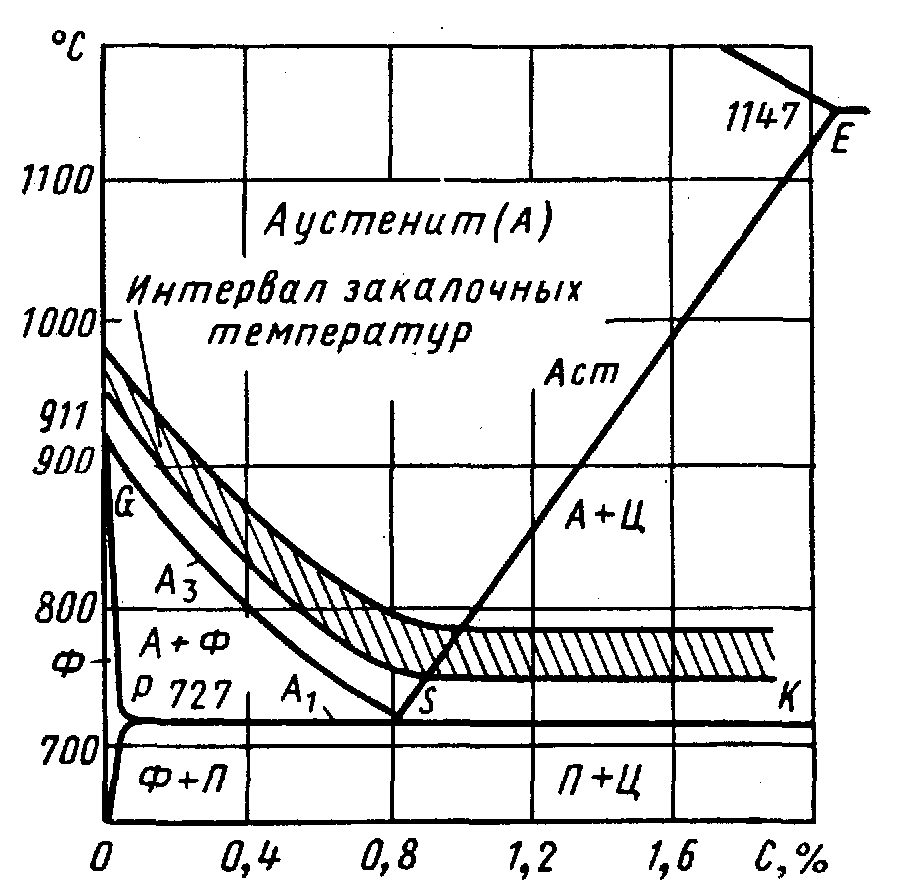

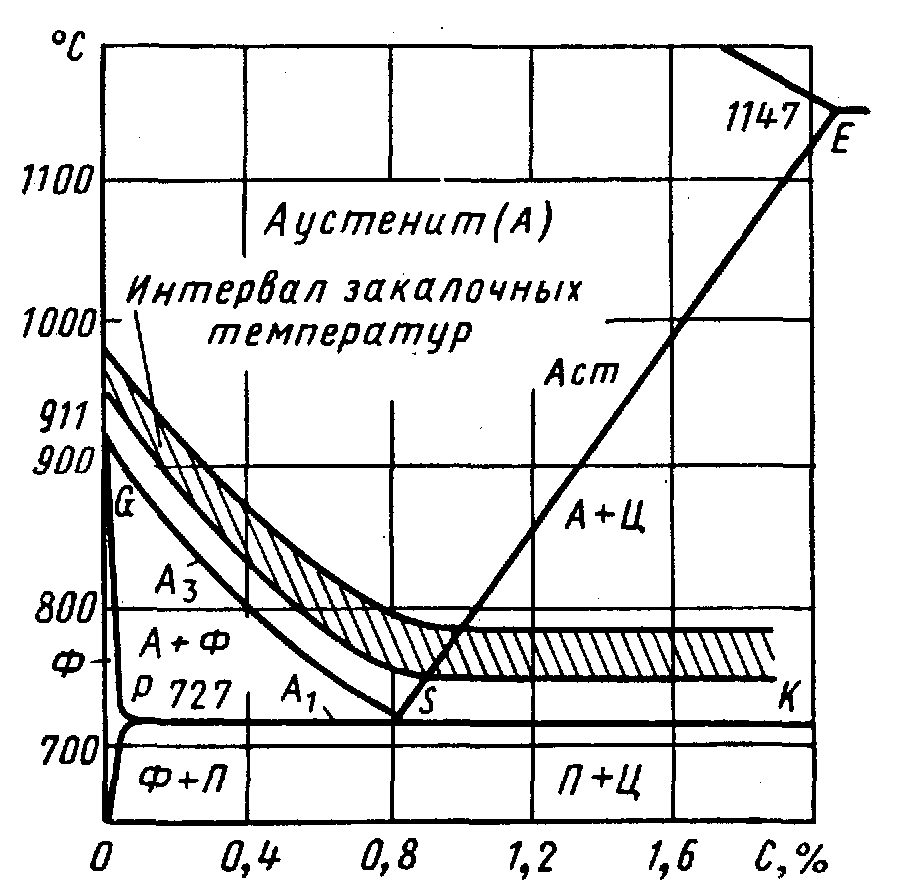

Закалка стали. Вид термической обработки, состоящий в нагреве стали до температуры выше линии АС3 (доэвтектоидной стали) или АС1 (заэвтектоидной стали) на 30–50°С, выдержке при данной температуре и последующем быстром охлаждении в воде или масле (рис. 42) называется закалкой.

Рис. 42. Оптимальные температуры нагрева под закалку углеродистых сталей

Цель закалки – повышение твердости, прочности и износостойкости стали за счет получения структуры мартенсита, имеющего характерное игольчатое строение.

Для превращения аустенита в мартенсит скорость охлаждения должна быть больше критической скорости закалки Vкр.

Критической скоростью закалки называется наименьшая скорость охлаждения, при которой весь аустенит переохлаждается до мартенситного превращения. Если скорость охлаждения будет меньше Vкр, аустенит распадается на феррито-цементитную смесь (тростит, сорбит, перлит, см. рис. 38).

Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. В производственной практике для закалки применяют воду, минеральные масла, водные растворы солей, щелочи. Основным преимуществом масел по сравнению с водой является медленное охлаждение в мартенситной области (ниже 300°С), вследствие чего закалка в масле дает меньшую деформацию, напряжения и склонность к образованию закалочных трещин.

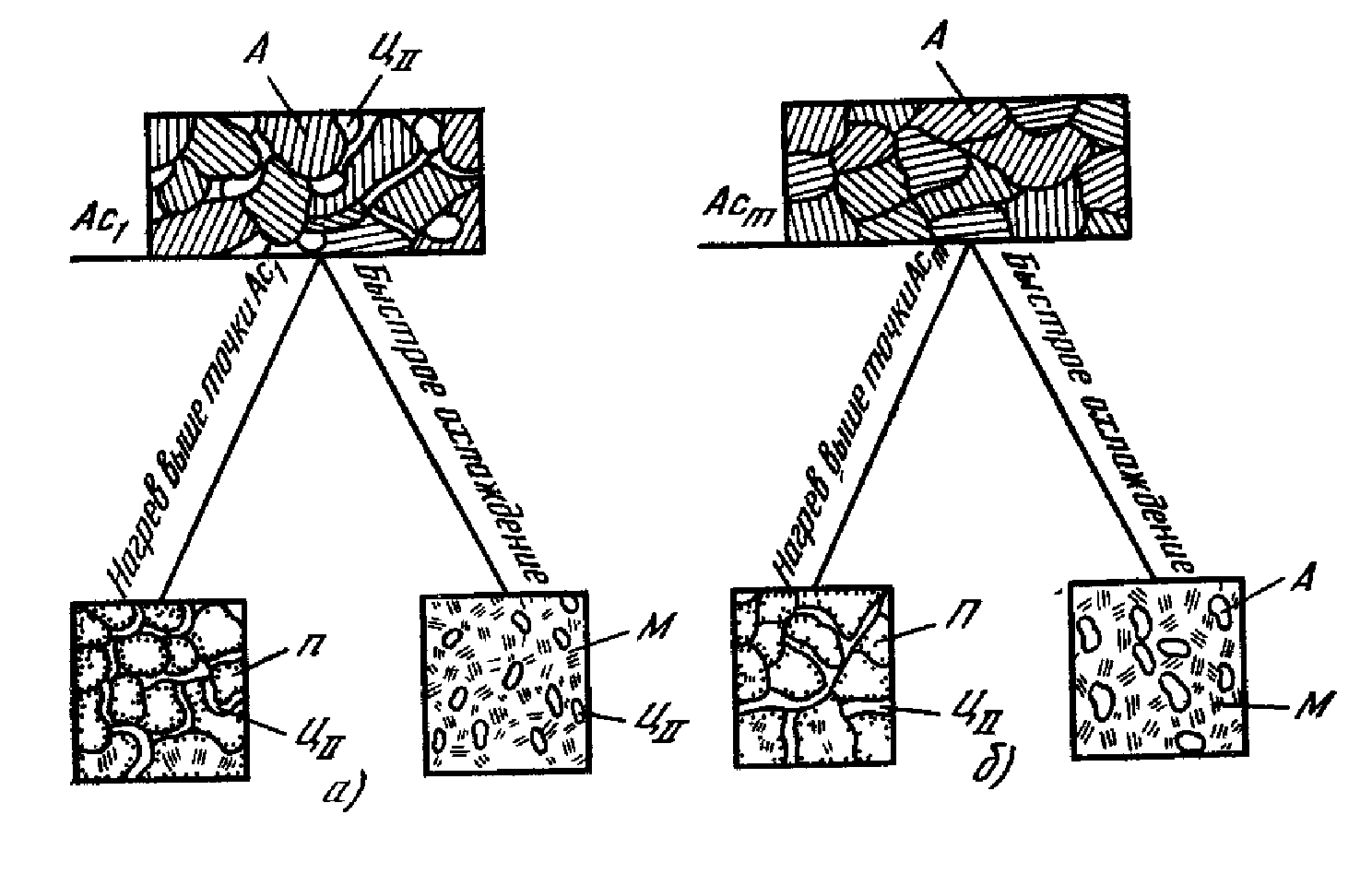

Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 30–50°С выше критической точки АС3. Доэвтектоидные стали обязательно подвергают полной закалке, т.е. нагревают до полного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита.

Недогрев доэвтектоидной стали до точки АС3 приводит к сохранению в структуре закаленной стали наряду с мартенситом некоторого количества феррита и, следовательно, к заниженным механическим свойствам после закалки. Такую закалку называют неполной, и для доэвтектоидной стали она является пороком (рис. 43, б).

Рис. 43. Структурные превращения в доэвтектоидной стали при закалке:

а – полная закалка; б – неполная закалка

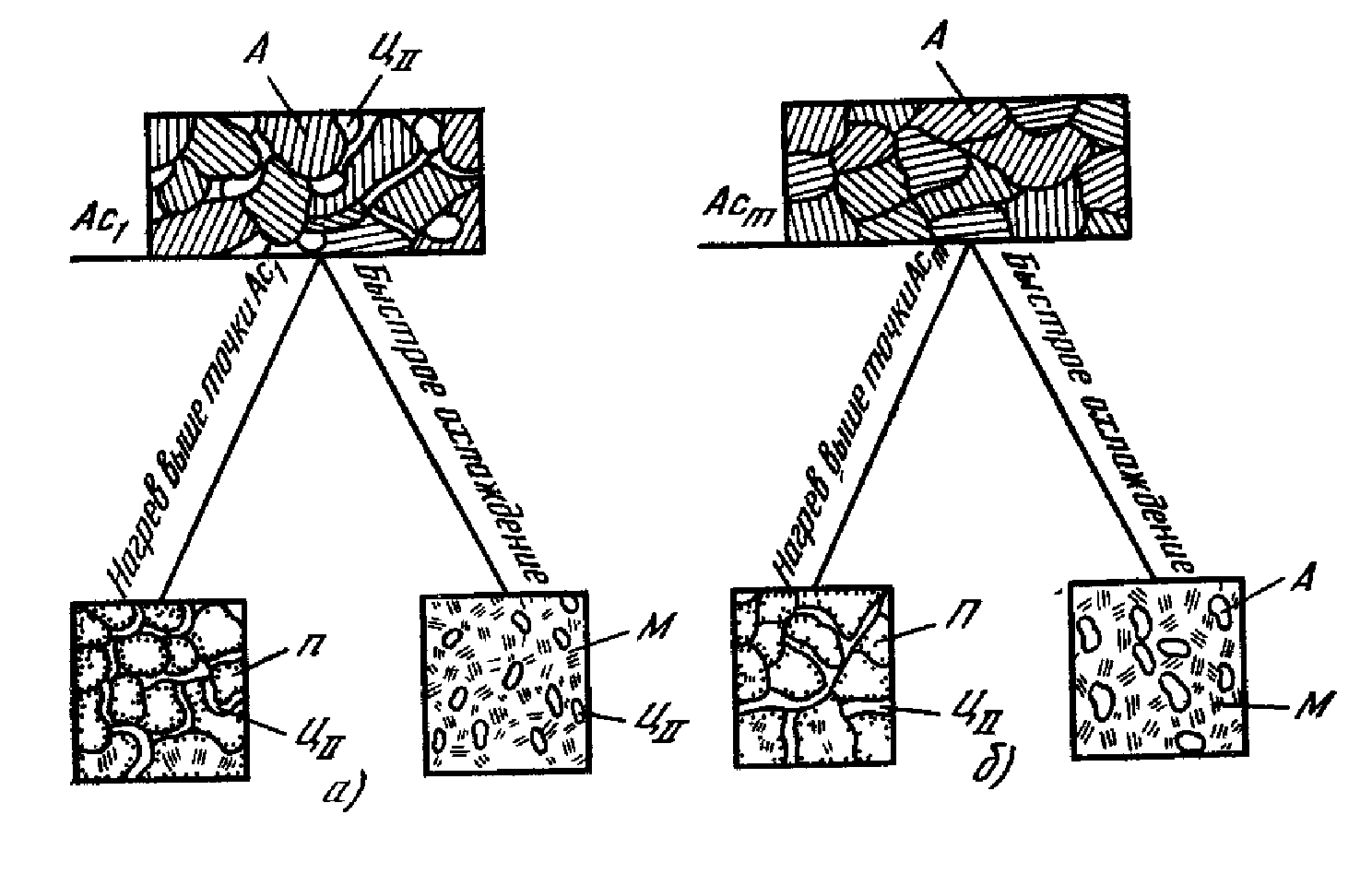

При неполной закалке заэвтектоидной стали (нагрев выше точки АС1, но ниже точки Асm) оставшийся нерастворенным цементит повышает твердость стали после закалки, так как является упрочняющей фазой. Если заэвтектоидную сталь нагреть выше линии Асm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (см.рис. 44, б). Таким образом, если для доэвтектоидных сталей неполная закалка является дефектом, то для заэвтектоидных – основным видом закалки.

Отпуск стали. Вид термической обработки, состоящий из нагрева закаленной на мартенсит стали до температуры ниже линии PSK (АС1), выдержке при этой температуре и последующего охлаждения называется отпуском.

Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного a-твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением кристаллической решетки, образованием и коагуляцией (укрупнением) частичек цементита.

С повышением температуры отпуска предел прочности и твердость понижаются, а пластичность и ударная вязкость растут.

Рис. 44. Структурные превращения в заэвтектоидной стали при закалке:

а – неполная закалка; б – полная закалка

В соответствии с техническими требованиями, предъявляемыми к изделиям на практике, применяют следующие виды отпуска: низкий, средний и высокий.

Низкий отпуск характеризуется невысокими температурами нагрева (150–250°С) и применяется для изделий, где требуется высокая твердость (HRC 56–64) и износостойкость. Низкий отпуск незначительно уменьшает твердость закаленной стали и увеличивает вязкость, снимая внутренние напряжения в изделиях. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяют для режущего инструмента, зубил, валков, калибров, шаблонов, изделий из цементуемых сталей.

Структура сталей после низкого отпуска – отпущенный мартенсит.

Средний отпуск характеризуется нагревом закаленной стали до температуры 300–400°С и обеспечивает относительно высокую твердость HRС 40–54 и максимальный предел упругости при достаточной прочности. Этот вид отпуска применяется для пружин, рессор, штампов, ударного инструмента и т.д. Структура изделий после среднего отпуска – тростит отпуска.

Высокий отпуск осуществляется нагревом закаленной стали до 500–600°С и применяется для изделий из конструкционных сталей, подвергаемых воздействию высоких динамических, знакопеременных или статических напряжений. Структура стали после высокого отпуска сорбит отпуска.

Этот вопрос удобнее выяснить на примере эвтектоидной стали (С = 0,8%). Из этой стали изготавливается серия образцов, все они нагреты до аустенитного состояния, т.е. выше 727°С и в дальнейшем каждый образец охлаждается с разной скоростью (рис. 38).

а б

Рис. 38. Диаграмма изотермического распада переохлажденного аустенита эвтектоидной стали с наложенными на нее кривыми охлаждения:

а – общий вид; б – получаемые структуры

Превращение аустенита при температурах 550°С и выше называется перлитным превращением, при 550°С…МН – мартенситным (МН – начало, МК – конец мартенситного превращения).

Перлитное превращение. В интервале температур перлитного превращения образуются пластинчатые структуры из кристаллов феррита и цементита, которые отличаются степенью дисперсности частиц Ф и Ц.

Дисперсность перлитных структур оценивается межпластинчатым расстоянием S соседних пластинок феррита и цементита (рис. 39).

Чтобы не спутать цементит с ферритом используют специальный травитель – пикрат натрия, который окрашивает цементит в черный цвет. Феррит при этом не окрашивается, т.е. остается светлым.

Рис. 39. Феррито-цементитная структура

Если превращение идет при температурах 650–670°С, то образуется перлит, S = 6·10-4 мм.

При температурах превращения 640–590°С образуется сорбит,

S = 3·10-4 мм.

При температурах превращения 580–550°С образуется троостит, S = 1´10-4 мм.

Как видно из опыта с увеличением скорости охлаждения зерна феррито-цементитной смеси измельчаются все сильнее, что резко влияет на свойства. Так, например, у перлита НВ 2000, у сорбита НВ 3000. а у троостита НВ 4200, МПа.

Промежуточное (бейнитное) превращение. В результате промежуточного превращения образуется бейнит, представляющий собой структуру, состоящую из a-твердого раствора несколько пересыщенного углеродом и частиц цементита. Бейнитное превращение сочетает в себе элементы перлитного и мартенситного превращений. В аустените образуются объемы, обогащенные и обедненные углеродом. Обедненные углеродом участки аустенита претерпевают g ® a превращение бездиффузионным путем (мартенситным). В объемах аустенита, обогащенных углеродом, при t = 400–550°С происходит выделение частиц цементита. При t < 400°С частицы цементита выделяются в кристаллах a-фазы.

Бейнит, образовавшийся при температурах 400–550°С называется верхним бейнитом, он имеет перистое строение с худшими механическими свойствами (пониженные sв, КСU и d).

При более низких температурах (ниже 400°C) образуется нижний бейнит, он имеет игольчатое строение с лучшими механическими характеристиками (большим sв, КСU и d).

Мартенситное превращение аустенита. Мартенсит – это пересыщенный твердый раствор внедрения углерода вFeα

Мартенсит образуется только из аустенита в результате сильного переохлаждения последнего со скоростью не менее критической скорости закалки (Vкр = – касательная к диаграмме, см. рис. 38, а).

Мартенситные пластины (иглы) образуются почти мгновенно, со скоростью более 1000 м/с, только в пределах аустенитного зерна и не переходят границу между зернами. Поэтому размер игл мартенсита зависит от размера зерен аустенита. Чем мельче зерна аустенита, тем мельче иглы мартенсита и структура характеризуется как крупноигольчатый или мелкоигольчатый мартенсит. Решетка мартенсита тетрагональная, т.е. периоды с > а (рис. 40).

Рис. 40. Микроструктура и кристаллическая решетка мартенсита

Механизм мартенситного превращения состоит в том, что при температурах ниже МН решетка аустенита, хорошо растворяющая углерод (до 2014%С) оказывается неустойчивой, и перестраивается в решетку Feα, способность которой растворять углерод, очень мала (до 0,02%).

Из-за большой скорости охлаждения весь углерод, находящийся в аустените (ГЦК решетка) остается зафиксировать в Feα(ОЦК решетка), где места для его размещения нет. Поэтому избыточный углерод искажает решетку, вызывает появление больших внутренних напряжений и, как следствие, твердость и прочность растут, а ударная вязкость и пластичность падают.

Аустенитно-мартенситное превращение сопровождается увеличе- нием объема. Все структуры стали можно расположить (от максимального объема к минимальному) в следующий ряд: мартенсит – троостит – сорбит – перлит – аустенит.

Отличие от перлитного превращения:

1) большая скорость превращения;

2) превращение бездиффузионное, т.е. без предварительного выде- ления углерода и образования Fe3C;

3) начинается превращение в точке МН и заканчивается в точке МК, причем положение этих точек зависит только от химического состава сплава;

4) в структуре мартенсита всегда есть небольшое количество остаточного непревращенного аустенита (до 4%);

5) решетка мартенсита тетрагональная (а = b ¹ с).

Виды термической обработки. Термической обработкой называется такая технологическая операция, при которой путем нагрева сплава до определенной температуры, выдержке при этой температуре и последующего охлаждения происходят структурные изменения, вызывающие изменения свойств металлов.

Термическая обработка проводится обычно в тех случаях, когда наблюдаются:

1) полиморфные превращения;

2) ограниченная и переменная (увеличивающаяся с температурой) растворимость одного компонента в другом в твердом состоянии;

3) изменение строения металла под влиянием холодной деформации.

Основными параметрами режимов термической обработки являются: температура и скорость нагрева, продолжительность выдержки при заданной температуре, скорость охлаждения.

Температура нагрева стали зависит от положения критических точек, вида термической обработки и назначается на основании анализа диаграммы состояния сплава.

Скорость нагрева зависит от химического состава сплава, размера и формы обрабатываемых деталей, массы садки, характера расположения деталей в печи, типа нагревательного устройства и т.д.

Выдержка при заданной температуре необходима для завершения фазовых превращений, происходящих в металле, выравнивания концентрации по всему объему детали. Время нагрева (40) складывается из времени собственного нагрева tн(2) и времени выдержки tв:

tобщ = tн + tв (40)

где tв принимается равным 1 мин на 1 мм толщины для углеродистых сталей и 2 мин для легированных.

tн = 0,1D·K1·K2·K3(41)

где D– размер наибольшего сечения (размерная характеристика); K1– коэффициент среды (для газа – 2, соли – 1, металла – 0,5); K2 – коэффициент формы (для шара – 1, цилиндра – 2, пластины – 4, параллелепипеда – 2,5); K3– коэффициент равномерного нагрева (всесторонний – 1, односторонний – 4).

Скорость охлаждения зависит, главным образом, от степени устойчивости аустенита, т.е. от химического состава стали, а также от структуры, которую необходимо получить.

В зависимости от скорости охлаждения углеродистой стали получают следующие структуры: феррит с перлитом, перлит, сорбит, тростит, мартенсит.

Согласно диаграмме состояния Fe-Fe3C, температурные точки, образующие линию PSK, обозначаются А1; линию GS – A3; линию ES – Аст. если рассматривается процесс нагрева, то перед цифровым индексом ставят букву С (АС1, АС3), а если в случае охлаждения r(Аrз, Ar1).

Углеродистые стали подвергаются следующим видам термической обработки: отжигу, нормализации, закалке и отпуску.

Отжиг стали. Цель отжига:

1) исправление структуры после горячей обработки (ковки, литья);

2) снижение твердости для облегчения обработки резанием;

3) снятие внутренних напряжений;

4) подготовка структуры к последующей термической обработке и холодной штамповке;

5) уменьшение химической неоднородности.

При полном отжиге сталь нагревается выше линии АС3 на 30–50°С, выдерживается нужное время при этой температуре и затем медленно охлаждается, как правило, вместе с печью (рис. 41).

При нагреве выше точки АС3 происходит перекристаллизация, в результате чего зерна измельчаются, внутренние напряжения устраняются, сталь становится мягкой и вязкой. Полному отжигу подвергают преимущественно доэвтектоидные стали.

В случае нагрева этих сталей ниже АС3 часть зерен феррита остается в том же виде, в каком он был до отжига (большие размеры, пластинчатая форма), что приводит к понижению вязкости стали.

При неполном отжиге сталь нагревается выше линии АС1 на 30–50°С и после выдержки медленно охлаждается вместе с печью. При неполном отжиге происходит лишь частичная перекристаллизация (перлит-аустенит). Этот вид применяется для заэвтектоидных сталей.

Нагрев этих сталей выше линии Aсm(аустенитное состояние) нецелесообразен, так как растворенный в аустените цементит при последующем охлаждении будет выделяться по границам зерен перлита в виде сетки, что резко снижает пластичность и делает сталь хрупкой.

Диффузионный отжиг (гомогенизация) применяется для выравнивания химической неоднородности по объекту кристалла в крупных отливках. Он проводится при температуре 1050–1150°С и при более длительных выдержках (10–18 ч).

Рекристаллизационный отжиг применяется при снятии наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатка, штамповка, вытяжка и др.). Для углеродистых сталей этот вид отжига проводится при температуре 650–690°С. В результате чего твердость понижается, а пластичность растет.

Рис. 41. Оптимальные температуры нагрева при различных видах отжига

Нормализация стали. Вид термической обработки, состоящий в нагреве стали на 30–50°С выше линии GSE(Аcз и Аcm), выдержке при этой температуре и последующем охлаждении на спокойном воздухе называется нормализацией стали.

Цель нормализации – измельчение зерна, улучшение механических свойств, подготовка структуры для окончательной обработки (закалки и отпуска).

По сравнению с отжигом, скорость охлаждения при нормализации значительно выше, поэтому распад аустенита идет при больших переохлаждениях, что приводит к образованию мелкозернистых продуктов распада – феррита и перлита, и, следовательно, повышению твердости.

Нормализация, как вид термической обработки, применяется главным образом для низкоуглеродистых строительных сталей. Нормализацией устраняется цементитная сетка в заэвтектоидных сталях при подготовке их к закалке.

Закалка стали. Вид термической обработки, состоящий в нагреве стали до температуры выше линии АС3 (доэвтектоидной стали) или АС1 (заэвтектоидной стали) на 30–50°С, выдержке при данной температуре и последующем быстром охлаждении в воде или масле (рис. 42) называется закалкой.

Рис. 42. Оптимальные температуры нагрева под закалку углеродистых сталей

Цель закалки – повышение твердости, прочности и износостойкости стали за счет получения структуры мартенсита, имеющего характерное игольчатое строение.

Для превращения аустенита в мартенсит скорость охлаждения должна быть больше критической скорости закалки Vкр.

Критической скоростью закалки называется наименьшая скорость охлаждения, при которой весь аустенит переохлаждается до мартенситного превращения. Если скорость охлаждения будет меньше Vкр, аустенит распадается на феррито-цементитную смесь (тростит, сорбит, перлит, см. рис. 38).

Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. В производственной практике для закалки применяют воду, минеральные масла, водные растворы солей, щелочи. Основным преимуществом масел по сравнению с водой является медленное охлаждение в мартенситной области (ниже 300°С), вследствие чего закалка в масле дает меньшую деформацию, напряжения и склонность к образованию закалочных трещин.

Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 30–50°С выше критической точки АС3. Доэвтектоидные стали обязательно подвергают полной закалке, т.е. нагревают до полного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита.

Недогрев доэвтектоидной стали до точки АС3 приводит к сохранению в структуре закаленной стали наряду с мартенситом некоторого количества феррита и, следовательно, к заниженным механическим свойствам после закалки. Такую закалку называют неполной, и для доэвтектоидной стали она является пороком (рис. 43, б).

Рис. 43. Структурные превращения в доэвтектоидной стали при закалке:

а – полная закалка; б – неполная закалка

При неполной закалке заэвтектоидной стали (нагрев выше точки АС1, но ниже точки Асm) оставшийся нерастворенным цементит повышает твердость стали после закалки, так как является упрочняющей фазой. Если заэвтектоидную сталь нагреть выше линии Асm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (см.рис. 44, б). Таким образом, если для доэвтектоидных сталей неполная закалка является дефектом, то для заэвтектоидных – основным видом закалки.

Отпуск стали. Вид термической обработки, состоящий из нагрева закаленной на мартенсит стали до температуры ниже линии PSK (АС1), выдержке при этой температуре и последующего охлаждения называется отпуском.

Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного a-твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением кристаллической решетки, образованием и коагуляцией (укрупнением) частичек цементита.

С повышением температуры отпуска предел прочности и твердость понижаются, а пластичность и ударная вязкость растут.

Рис. 44. Структурные превращения в заэвтектоидной стали при закалке:

а – неполная закалка; б – полная закалка

В соответствии с техническими требованиями, предъявляемыми к изделиям на практике, применяют следующие виды отпуска: низкий, средний и высокий.

Низкий отпуск характеризуется невысокими температурами нагрева (150–250°С) и применяется для изделий, где требуется высокая твердость (HRC 56–64) и износостойкость. Низкий отпуск незначительно уменьшает твердость закаленной стали и увеличивает вязкость, снимая внутренние напряжения в изделиях. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяют для режущего инструмента, зубил, валков, калибров, шаблонов, изделий из цементуемых сталей.

Структура сталей после низкого отпуска – отпущенный мартенсит.

Средний отпуск характеризуется нагревом закаленной стали до температуры 300–400°С и обеспечивает относительно высокую твердость HRС 40–54 и максимальный предел упругости при достаточной прочности. Этот вид отпуска применяется для пружин, рессор, штампов, ударного инструмента и т.д. Структура изделий после среднего отпуска – тростит отпуска.

Высокий отпуск осуществляется нагревом закаленной стали до 500–600°С и применяется для изделий из конструкционных сталей, подвергаемых воздействию высоких динамических, знакопеременных или статических напряжений. Структура стали после высокого отпуска сорбит отпуска.

Факторы, влияющие на положение с-кривых:

— Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

— Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

— Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

— Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием — сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье «Технология закалки на бейнит».

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье «Обработка холодом стальных деталей»

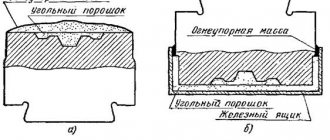

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Зависимость твердости мартенсита от содержания углерода

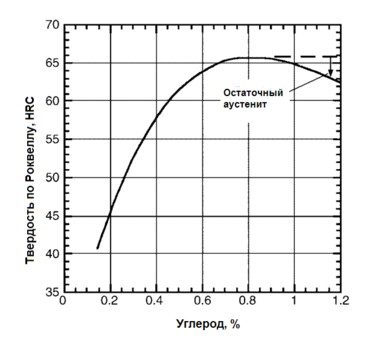

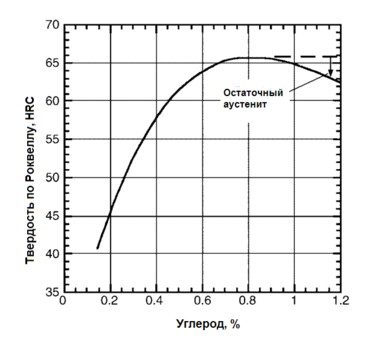

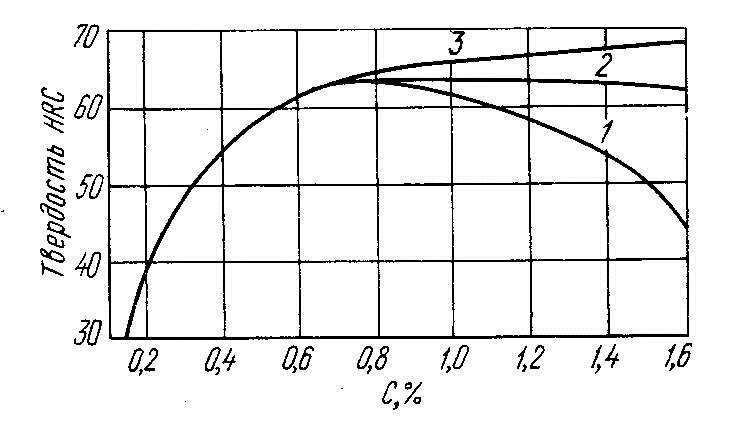

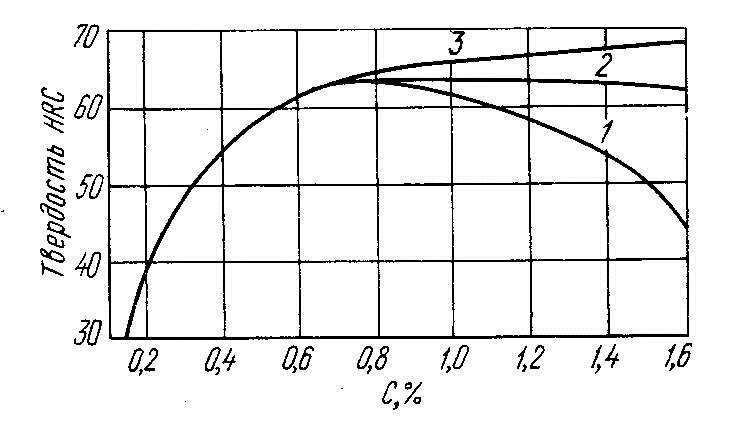

Твердость стали после закалки зависит от твердости мартенсита, которая в свою очередь зависит от содержания углерода. С увеличением содержания углерода увеличивается и твердость после закалки стали. Графическая зависимость приведена на рисунке.

График зависимости твердости мартенсита от содержания углерода

Растворитель для алкидной эмали — https://www.dcpt.ru

Характеристики стали

В контексте рассматриваемой темы у стали имеются две важные характеристики.

Закаливаемость

Данная характеристика отображает факт, насколько способна сталь становиться твердой после прохождения процедуры закалки. Существуют сплавы, свойства которых в результате данной термообработки, практически, не изменяются, то есть твердость остается на недостаточном уровне. О подобном металле говорят так: «не принимает закалку».

Металлургия объясняет высокую твердость углеродсодержащего мартенсита искаженностью его кристаллических ячеек. Данный фактор затрудняет пластическую деформацию материала. Показатель твердости растет с увеличением количества углерода. В цифрах это выглядит так: величина данного параметра, устанавливаемая по методике Роквелла с содержанием в стали элемента углерод (С) на уровне:

- 0,1%, равна 30НRС;

- 0,7%, составляет 64НRС.

Но дальнейшее увеличение количества углерода в сплаве не приводит к существенному росту значения показателя твердости. Все это отображено на графике.

На нем приняты такие обозначения:

- поз. «1» – температура разогрева превышает точку Ac3;

- поз. «2» – температура разогрева изделия составляет 770°С, что выше только точки Ac1;

- поз. «3» – показатель твердости мартенсита.

Обычно не подвергаются процедуре закалки сплавы с содержанием углерода меньше 0,3% по причине их низкой степени закаливания.

Прокаливаемость

Данная характеристика говорит о глубине закаливания стали. В ходе этого техпроцесса остывание сердцевины детали происходит медленней нежели ее поверхности. Объясняется данное явление непосредственным контактом наружного слоя с охлаждающей субстанцией, забирающей тепловую энергию. Иное дело с центральным фрагментом изделия. Его тепло передается по толще металла к приповерхностному участку, а там его поглощает все та же охлаждающая субстанция.

Прокаливаемость является характеристикой производной от критической скорости закаливания. Под таковой понимается наименьшая скорость переохлаждения всего аустенита до мартенситного структурного превращения. Глубина закаливания находится в обратно пропорциональной зависимости от этого параметра. То есть, чем скорость вышеуказанного процесса меньше, тем глубже происходит закаливание металла. Это ярко проявляется на сплавах с крупными и мелкими зернами. Первые прокаливаются на большую глубину чем вторые, поскольку они отличаются небольшой критической скоростью.