Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

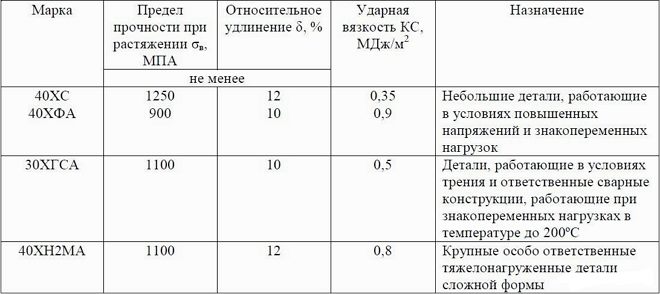

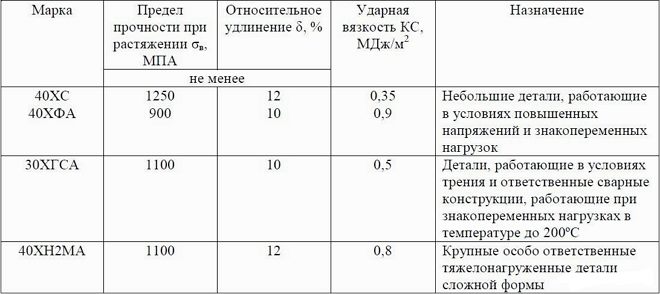

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

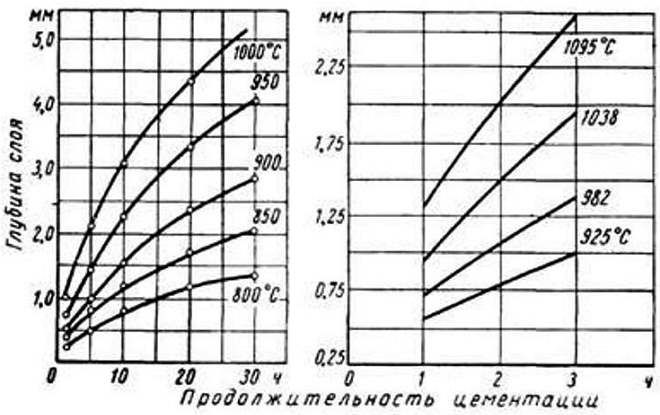

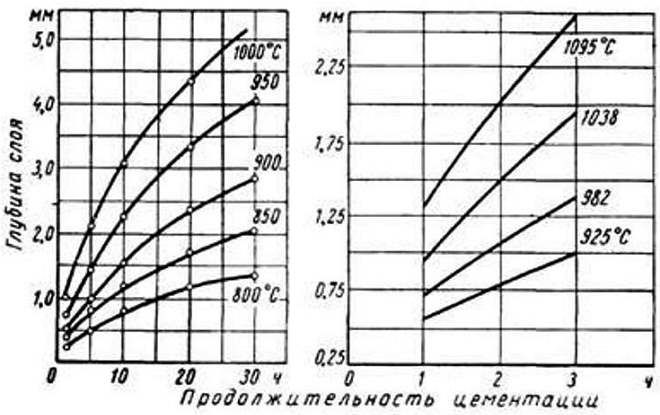

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

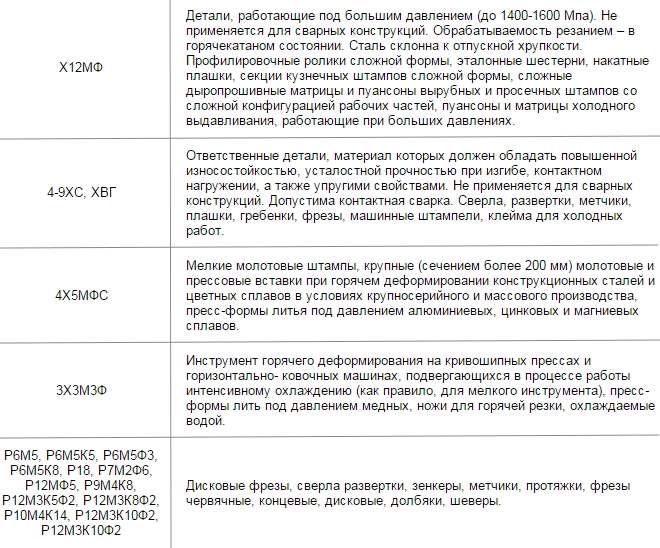

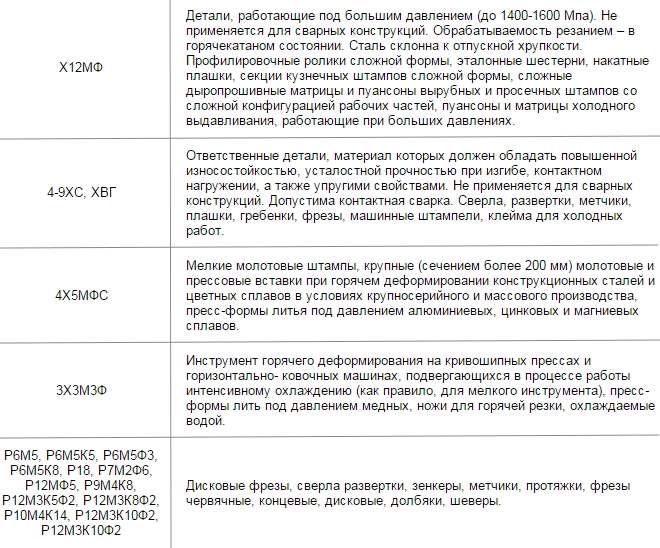

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Хром

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Никель

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Ванадий

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Молибден

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

Кремний

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Кобальт

Введение кобальта увеличивает ударопрочность и жаропрочность.

Алюминий

Добавление алюминия способствует повышению окалиностойкости.

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Углерод

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Марганец

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

Сера

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Фосфор

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Водород

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Легирующие элементы. Легированные стали, их маркировка.

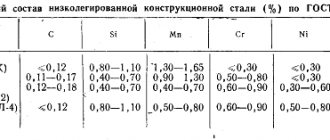

Элементы, специально вводимые в сплав с целью изменения его строения и свойств, называют легирующими, a данный сплав легированным. Для легирования сталей используют значительное число элементов периодической системы (табл. 2.4.).

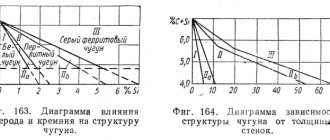

Наиболее существенное влияние легирующие элементы оказывают на свойства сталей, воздействуя на полиморфизм железа. Температура полиморфных превращений железа зависит от всех растворенных в нем элементов. В их присутствии расширяется область существования g-железа. При введении определенного количества легирующих элементов область g-состояния от комнатной температуры до температуры плавления. Такие сплавы называются аустенитными. Другие элементы (V, Si, Mo и др.) делают феррит устойчивым до температуры плавления. Такие сплавы называют ферритными. При нагреве и охлаждении в них не происходит эвтектоидное превращение.

Легирующие элементы могут находиться в сталях в свободном состоянии, в форме химических соединений с железом или между собой, в виде оксидов, сульфидов и других неметаллических примесей, в карбидной фазе, а также в виде твердых растворов в железе. Наиболее часто они растворяются в основных фазах сплавов железа с углеродом (в феррите, аустените, цементите) или образуют специальные карбиды.

Карбидообразующие элементы (молибден, ванадий, вольфрам, титан) задерживают выделение карбидов при отпуске и увеличивают конструкционную прочность стали.

Влияние легирующих элементов на свойства сталей проявляется, прежде всего, в изменении свойств феррита, дисперсности карбидной фазы, прокаливаемости, размера зерна и т. д. По объему (более 90%) феррит — основная составляющая конструкционных сталей. Легирующие элементы растворяются в нем, замещая атомы железа в решетке и искажая ее, что приводит к возрастанию прочности и твердости феррита. Увеличению последней наиболее сильно способствует введение кремния, марганца и никеля. Большинство легирующих элементов, однако, снижают вязкость феррита и повышают порог его хладноломкости. Исключением является никель, оказывающий наиболее благоприятное влияние на свойства стали. Хром и никель являются основными легирующими компонентами нержавеющих сталей (табл. 2.4.).

Таблица 2.4.

Влияние легирующих элементов на свойства сталей.

| Легирующий элемент | Обозначение | Свойства, придаваемые сталям | Примеры марок сталей |

| Азот (N) | А | Обработка в атмосфере азота (азотирование) приводит к образованию твёрдого раствора в феррите, нитридных соединений, что придаёт твёрдость поверхностным слоям | |

| Ниобий (Nb) | Б | Ниобий — повышает кислотостойкость сталей | 03Х16Н15М3Б |

| Вольфрам (W) | В | Вольфрам увеличивает твердость и красностойкость, способность сохранять при высоких температурах износостойкость. Вольфрам придает стали вязкость. | В18В6М5К5 |

| Марганец (Mn) | Г | Марганец — при содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок. Марганец в виде ферромарганца применяется для «раскисления» стали при её плавке, т. е. для удаления из неё кислорода. Связывает серу, что также улучшает свойства сталей. Иногда в сочетании с другими легирующими металлами, сильно упрочняет сталь, делает её твердой и сопротивляющейся износу и ударам (сталь резко упрочняется и становится тверже при ударах). Такая сталь используется для изготовления шаровых мельниц, землеройных и камнедробильных машин, броневых элементов и т. д. | 14Г2 ШХ15ГС30ХГС-ША40Г |

| Медь (Cu) | Д | Медь — уменьшает коррозию сталей | 10Х18Н3Г3Д2Л |

| Кобальт (Co) | К | Кобальт — повышает жаропрочность, магнитопроницаемость | Р6М5К5 |

| Молибден (Mo) | М | Молибден — увеличивает красностойкость, прочность, коррозионную стойкость при высоких температурах. Молибден используется для легирования сталей, как компонент жаропрочных и коррозионную стойких сплавов. | Р6М5К503Х16Н15М3Б |

| Никель (Ni) | Н | Никель — повышает прочность, пластичность, коррозионную стойкость Введение достаточного количества никеля (Ni) в хромистую сталь обеспечивает лучшую механическую прочность, делает сталь более стойкой к коррозии (нержавеющая сталь) и к низким температурам. | 03Х16Н15М3Б12Х2Н4А |

| Фосфор (P) | П | Повышает текучесть, хрупкость | |

| Бор (B) | Р | Увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву. | |

| Кремний (Si) | С | Придает прочность, увеличивает ударную вязкость, способствует раскислению. | 30ХГС-Ш 60С2ХФА33ХС 38ХС |

| Титан (Ti) | Т | Повышает прочность, сопротивление коррозии | |

| Ванадий (V) | Ф | Повышает плотность, прочность, сопротивление удару, истиранию. Замедляет старение стали. | 9Х2МФ |

| Хром (Cr) | Х | Повышает твердость, коррозионную стойкость. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое; чувствительна к перегреву, прокаливаемость невелика. При введении легирующих элементов происходит скачкообразное повышение коррозионной стойкости. Стали хорошо свариваются. | ШХ15ГС30ХГС-ШШХ603Х16Н15М3Б40Х |

| Цирконий (Zr) | Ц | Легирование сталей цирконием (до 0,8 %) повышает их механические свойства и обрабатываемость. | |

| Алюминий (Al) | Ю | Алюминий – повышает окалиностойкость Алитированием придают коррозионную и окалиную стойкость стальным и другим сплавам. Повышает жаростойкость сплавов на основе железа, меди, титана и некоторых других металлов. Замедляет старение стали. | АК7М2АК21М2 |

| Редкоземельные металлы | Ч | Используются для связывания серы, фосфора в тугоплавкие соединения |

В основу классификации легированных сталей заложены четыре признака: химический состав, равновесная структура (после отжига), структура после охлаждения на воздухе (после нормализации), назначение.

В зависимости от вводимых элементов легированные стали подразделяют на хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые Разновидностью классификации по химическому составу является классификация по качеству. Легированные стали подразделяют на качественные (до 0,04% S и до 0,035% Р), высококачественные (до 0,025% S и до 0,025% Р) и особовысококачественные (до 0,015% S и до 0,025% Р) (раздел 2.5. классификация сталей).

По типу равновесной структуры.

По этому признаку стали подразделяются на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные. Эвтектоидные стали имеют перлитную структуру, а доэвтектоидные и заэвтектоидные наряду с перлитом содержат соответственно избыточный феррит или вторичные карбиды типа М3С. Таким образом, с учетом фазового равновесия легированные стали относят к перлитному, карбидному, ферритному или аустенитному классам.

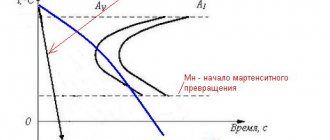

По структуре после нормализации. Здесь предполагается разделение сталей на три основных класса: перлитный, мартенситный и аустенитный.

Такое подразделение обусловлено тем, что с увеличением содержания легирующих элементов в стали возрастает устойчивость аустенита в перлитной области (это проявляется в смещении вправо С-образных кривых); одновременно снижается температурная область мартенситного превращения. Все это приводит к изменению получаемых при нормализации структур от перлита (сорбита, троостита и бейнита) в относительно малолегированных сталях до мартенсита (в легированных) и аустенита (в высоколегированных).

По назначению. По назначению стали подразделяют на конструкционные (например, цементуемые, улучшаемые), инструментальные и с особыми свойствами. К последним относят «автоматные», пружинные, шарикоподшипниковые, износостойкие, коррозионностойкие, теплоустойчивые, жаропрочные, электротехнические и другие стали. «Особые свойства» стали бывают физическими, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения: электротехническая сталь, суперинвар, химическими, например, нержавеющие, жаростойкие, жаропрочные стали.

Жаропрочные стали и сплавы. К жаропрочным, или окалиностойким, относят стали, обеспечивающие эксплуатацию изделий при температурах свыше 500 °С в течение заданного времени (их подробное изложение приведено далее, в разделе 2.13).

По содержанию легирующих элементов жаропрочные стали и сплавы разделяют на низко-, средне- и высоколегированные.

Нагруженные детали установок с температурой рабочей среды 450 – 470 °C изготовляют из хромистых сталей. Для повышения эксплуатационных характеристик в состав сталей вводят ванадий, вольфрам, молибден, ниобий, титан. Эти элементы, образуя карбиды и фазы Лавеса, увеличивают жаропрочность стали. Легирование бором, цирконием, церием, а также азотирование способствуют дополнительному увеличению ее жаропрочности (раздел 2.13).

Инструментальные стали и твердые сплавы. Низколегированные стали с небольшой прокаливаемостью применяют для изготовления инструмента, работающего при температурах до 200 – 260 °С. Из таких сталей можно изготавливать инструменты больших размеров и сложной формы.

Низколегированные стали выпускают в виде прутков, лент и прутков с повышенным качеством отделки поверхности. Для изготовления высокопроизводительного инструмента, предназначенного для работы с высокими скоростями резания, применяют быстрорежущие стали. Главным достоинством быстрорежущих сталей является высокая теплостойкость, которая обеспечивается введением значительного количества карбидообразующих элементов: W, Мо, V, Со. Быстрорежущие стали сохраняют мартенситную структуру вплоть до температур 600 – 640 °С, что позволяет повысить скорость резания в 3-5 раз по сравнению с обработкой обычным инструментом. Содержащиеся в быстрорежущих сталях легирующие элементы обусловливают уменьшение критической скорости закалки.

Стоимость быстрорежущих сталей примерно в 5-6 раз превышает стоимость легированных инструментальных сталей. Поэтому инструменты из них применяют преимущественно для резания высокопрочных и трудно обрабатываемых материалов.

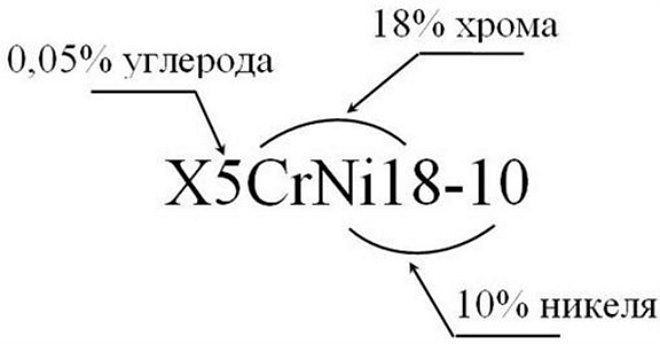

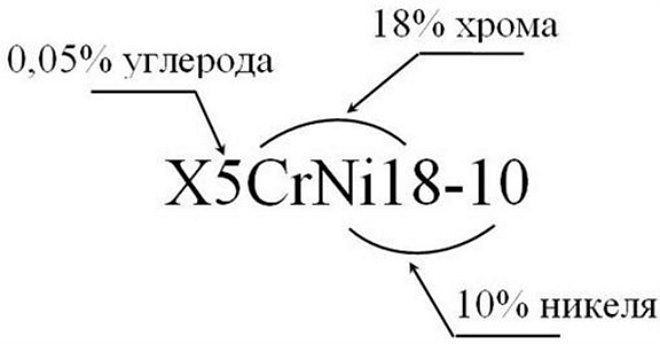

Маркировка легированных сталей. Легирующие сталимаркируют цифрами и буквами, указывающими на примерный состав стали. В начале марки приводятся двузначные цифры (например, 12ХН3А), указывающие среднее содержание углерода в сотых долях процента. Русские буквы справа от цифры обозначают легирующие элементы, входящие в состав стали (табл. 2.5.).

Если после буквы, обозначающей легирующий элемент, находится цифра, то она указывает содержание этого элемента в процентах. Если цифры нет, то сталь содержит 0,8 – 1,5% легирующего элемента, за исключением молибдена и ванадия (содержание которых в сталях обычно до 0,2 – 0,3%), а также бора (в стали с буквой Р его должно быть не менее 0,0010%).

Высококачественные и особовысококачественные стали маркируют, так же как и качественные, но в конце марки высококачественной стали ставят букву А, (эта буква в середине марочного обозначения указывает на наличие азота, специально введённого в сталь), а после марки особовысококачественной через тире букву «Ш».

Отдельные группы сталей обозначают несколько иначе.

Шарикоподшипниковые стали маркируют буквами «ШХ», после которых указывают содержание хрома в десятых долях процента:

ШХ6 — шарикоподшипниковая сталь, содержащая 0,6 % хрома;

ШХ15ГС — шарикоподшипниковая сталь, содержащая 1,5 % хрома и от 0,8 до 1,5 % марганца и кремния.

Быстрорежущие стали. Обозначения марок быстрорежущих сталей начинаются с буквы Р и цифры, указывающей среднее содержание вольфрама в стали. Далее следуют буквы и цифры, определяющие массовые доли других элементов. В отличие от легированных сталей в наименованиях быстрорежущих сталей не указывается процентное содержание хрома, т.к. оно составляет около 4% во всех сталях, и углерода (оно пропорционально содержанию ванадия). Буква Ф, показывающая наличие ванадия, указывается только в том случае, если содержание ванадия составляет более 2,5%.

P 6 M 5

– быстрорежущая сталь состава 0,82 – 0,9 % С, 3,8-4,4 % Cr, 4,8-5,3 % Мо, 1,7-2,1 % V, 5,5-6,5 % W, а сталь

P 6 AM 5Ф3

– быстрорежущая сталь, содержащая 0, 95 — 1,05 % С, 3,8-4,3 % Cr, 4,8-5,3 % Mo, 2,3-2,7 % V, 0,05-0,1%N, 5,7-6,7%W.

Р18

– быстрорежущая сталь, содержащая в среднем 18,0 % вольфрама.

Обозначения корозионно — стойких (нержавеющих), жаростойких и жаропрочных сталей согласно ГОСТ 5632-72 состоят из цифр и строятся по тем же принципам, что и обозначения конструкционных легированных сталей. В обозначения литейных корозионно-стойких сталей такого вида добавляется буква Л.

08Х18Н10Т

имеет состав 0,08% C, 17,0-19,0 % Cr, 9,0-11,0 % Ni, 0.5 -0.7 % Ti, литейная сталь

16Х18Н12С4ТЮЛ

имеет состав 0,13-0,19 % C, 17,0 – 19,0 % Cr, 11,0-13,0 % Ni, 3,8-4,5 % Si, 0,4-0,7 % Ti, 0,13-0,35 % Al.

Опытные стали, выплавленные на , первоначально обозначают буквами ЭИ (электросталь исследовательская) или ЭП (электросталь пробная) с порядковым номером разработки (освоения), например ЭИ962 (11Х11Н2В2МФ), ЭПЗЗ (10Х11Н23ТЗМР). Такое упрощенное обозначение сталей, особенно высоколегированных, в дальнейшем широко используется и в заводских условиях.

При маркировке сплавов на железоникелевой основе указывается количественное содержание никеля (в процентах) с перечислением лишь буквенных обозначений остальных легирующих элементов, например ХН38ВТ, ХН45МВТЮБР.

Примеры маркировки легированных сталей приведены в Таблице 2.5., приведенной в [https://splav.kharkov.com/choose_type.php].

03Х16Н15М3Б — высоко легированная качественная сталь, спокойная содержит 0,03% углерода, 16,0% хрома, 15,0% никеля, до 3,0% молибдена, до 1,0% ниобия.

30ХГС-III – особовысококачественная среднелегированная сталь, содержащая 0,30 % углерода и от 0,8 до 1,5 % хрома, марганца и кремния каждого. 60С2ХФА – высококачественная легированная сталь, спокойная, содержит примерно 0,60 % углерода, около 2 % кремния, 0,8-1,5% хрома, до 0,2 % ванадия.

Таблица 2.5.

Виды сталей, их марки, состав, области применения (примеры).

| Марка стали | Состав | Применение |

| Сталь инструментальная углеродистая У7, У7А, У8, У8А, У8Г, У8ГА, У9, У9А, У10, У10А, У11, У11А, У12, У12А, У13А | ||

| У10 | 0,96-1,03% C, 0,17-0,33% Si и Mn, до 0,25% Ni, до 0,028% S, до 0,03% P, до 0,2% Cr, до 0,25% Cu | инструмент, работающий в условиях, не вызывающих разогрева режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры |

| У13А | 1,26-1,34% С, 0,17-0,33% Si и Mn, до 0,25% Ni, до 0,028% S, до 0,03%P, до 0,2% Cr, до 0,25% Cu | инструменты повышенной износостойкости, работающие при умеренных и значительных давлениях без разогрева режущей кромки |

| Сплав жаропрочный 10Х15Н35В3ТЮ; ХН35ВТР; ХН45Ю; ХН56ВМКЮ; ХН60Ю; ХН70ВМТЮФ; ХН32Т; ХН65ВМТЮ; ХН75ВМЮ; ХН78Т | ||

| ХН35ВТР | 37,725-45,9% Fe, до 0,1% C, до 0,6% Si, до 1% Mn, 35-38% Ni, до 0,02% S, до 0,03% P, 14-16% Cr, 4-5% W, 1,1-1,5% Ti, до 0,025% Se | лист для корпусов и направляющих лопаток турбин, работающих при температурах до 750-800° |

| ХН56ВМКЮ | До 1,5% Fe, до 0,1% C, до 0,6% Si, до 0,3% Mn, 52,235-62,6% Ni, до 0,01% S, до 0,015% P, 8,5-10,5% Cr, до 0,02% Ce, 6,5-8,5% Mo, 6-7,5% W, 11-13% Co, 5,4-6,2% Al, до 0,02% B | лопатки турбин |

| Сталь для отливок с особыми свойствами 07Х17Н16ТЛ; 08Х15Н4ДМЛ; 10Х12НДЛ; 10Х18Н3Г3Д2Л; 120Г10ФЛ; 12Х25Н5ТМФЛ; 15Х18Н22В6М2Л; 15Х13Л; 10Х18Н9Л; 07Х18Н9Л. | ||

| 10Х18Н3Г3Д2Л | До 0,1% С, до 0,6% Si, 2,3-3% Mn, 3-3,5% Ni, до 0,03% S и P, 17-19% Сr, 1,8-2,2% Cu | для кавитационно-стойких деталей рабочей части гидротурбин, работающих при напорах, не превышающих 80 л/ч в сечениях до 300мм; сталь аустенитно-ферритного класса |

| 12Х25Н5ТМФЛ | До 0,12% С, 0,2-1% Si, 0,3-0,8% Mn, 5-6,5% Ni, до 0,03% S и P, 23,5-26% Сr, 0,06-0,12% Mo, 0,07-0,15% V, 0,08-0,2% N и Ti, до 0,3% Cu | для деталей, жаростойких при температуре до 600 град.C, а также деталей, работающих под давлением до 30 МПа; сталь аустенитно-ферритного класса |

| Сталь для отливок обыкновенная 03Н12Х5М3ТЛ; 110Г13Л; 12Х7Г3СЛ; 15ГЛ; 20ГЛ; 20Л; 20ХМЛ; 25Л; 27Х5ГСМЛ; 12ДН2Ф. | ||

| 110Г13Л | 0,9-1,4% C, 0,8-1% Si, 11,5-15% Mn, до 1% Ni, до 0,05% S, до 0,12% P, до 1% Cr, до 0,3% Cu | корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, железнодорожные крестовины и др. тяжелонагруженные детали, работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость. |

| 20Л | 0,17-0,25% C, 0,2-0,52% Si, 0,35-0,9% Mn, до 0,3% Ni, до 0,045% S, до 0,04% P, до 0,3% Cr и Cu | шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С. |

| Сталь жаропрочная высоколегированная 08Х15Н24В4ТР; 08Х20Н14С2; 09Х16Н16МВ2БР; 10Х11Н20Т3Р; 10Х15Н25М3В3ТЮК; 10Х7МВФБР; 12Х25Н16Г7АР; 13Х12Н2В2МФ; 15Х18СЮ; 18Х12ВМБФР. | ||

| 08Х15Н24В4ТР | 50,4-58,1% Fe, до 0,08% C, до 0,6% Si, 0,5-1% Mn, 22-25% Ni, до 0,02% S, до 0,035% P, 14-16% Cr, до 0,025% Ce, 4-5% W, 1,4-1,8% Ti, до 0,005% B | рабочие и направляющие лопатки, крепежные детали, диски газовых турбин с длительным сроком службы при температурах 650-700 град.C; сталь аустенитного класса |

| 18Х12ВМБФР | 0,15-0,22% C, до 0,5% Si и Mn, до 0,06% Ni, до 0,025% S, до 0,03% P, 11-13% Cr, 0,4-0,6% Mo, 0,15-0,18% V, 0,4-0,7% W, 0,2-0,4% Nb, до 0,003% B | лопатки паровых турбин, трубы и крепежные детали для длительного срока службы при температурах до 620 град.C; сталь мартенсито-ферритного класса |

| Сталь жаропрочная низколегированная 12МХ; 15Х5ВФ; 15ХМФКР; 12Х1МФ; 15Х1М1Ф; 15Х5М; 16ГНМ; 12Х2МФБ; 15ХМ. | ||

| 15ХМФКР | 0,12-0,18% C, 0,17-0,37% Si, 0,4-0,7% Mn, до 0,03% P и S, 1-1,3% Cr, 0,9-1,2% Mo, 0,2-0,32% V, 1,3-1,5% Co, 0,006-0,01% B | поковки турбинных деталей, работающие при температуре 580-600 град.; трубы паропроводные, коллекторные, пароперегревательные |

| 15ХМ | 0,11-0,18% C, 0,17-0,37% Si, 0,4-0,7% Mn, до 0,3% Ni, до 0,035% S, до 0,035% P, 0,8-1,1% Cr, 0,4-0,55% Mo, до 0,3% Cu | сортовые заготовки, поковки, трубы для перегревателей, паропроводов, коллекторов, фланцы, длительно работающие при температурах до 500 град. |

| Сталь жаропрочная релаксационностойкая 20Х1М1Ф1БТ; 25Х1М1Ф; 30ХМА; 20Х1М1Ф1ТР; 25Х1МФ; 35ХМ; 20Х3МВФ; 25Х2М1Ф; 38Х2МЮА; 20ХМФБР. | ||

| 25Х1М1Ф | 0,22-0,29% C, 0,17-0,37% Si, 0,4-0,7% Mn, до 0,26% Ni, до 0,025% S, до 0,03% P, 1,5-1,8% Cr, 0,6-0,8% Mo, 0,15-0,3% V, до 0,2% Cu | цельнокованые роторы, валы, диски и др. детали, работающие при температурах до 540 град., крепежные детали для работы при температуре до 525 град. |

| 35ХМ | 0,32-0,4% C, 0,17-0,37% Si, 0,4-0,7% Mn, до 0,3% Ni, до 0,035% S и P, 0,8-1,1% Cr, 0,15-0,25% Mo, до 0,3% Cu | валы, шестерни, шпиндели, шпильки, фланцы, диски, покрышки, штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450—500 °C |

| Сталь инструментальная легированная 05Х12Н6Д2МФСГТ; 13Х; 5ХВ2СФ; 6Х4М2ФС; 8Х6НФТ; 9Х5ВФ; 9ХФМ; ХВ4Ф; 9Г2Ф; 6Х3МФС. | ||

| 5ХВ2СФ | 0,45-0,55% C, 0,8-1,1% Si, 0,15-0,45% Mn, до 0,35% Ni, до 0,03% S и P, 0,9-1,2% Cr, 1,8-2,3% W, 0,15-0,3% V | ножи для холодной резки металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе; деревообделочные инструменты при длительной работе |

| ХВ4Ф | 1,25-1,45% C, 0,15-0,35% Si, 0,15-0,4% Mn, до 0,35% Ni, до 0,03% S и P, 0,4-0,7% Cr, до 0,5% Mo, 3,5-4,3% W, 0,15-0,3%V, до 0,3% Cu | резцы и фрезы при обработке с небольшой скоростью резания твердых металлов (валки с закаленной поверхностью), гравировальные резцы при очень напряженной работе, прошивные пуансоны и т. д. |

| Сталь инструментальная штамповая 27Х2Н2М1Ф; 3Х3М3Ф; 4Х3ВМФ; 4Х5МФС; 5Х3В3МФС; 6ХВ2С; 7ХГ2ВМ; Х12; 5Х2МНФ; 4Х2НМФ. | ||

| Х12 | 2-2,2% C, 0,1-0,4% Si, 0,15-0,45% Mn, до 0,35% Ni, до 0,03% S и P, 11,5-13% Cr, до 0,2% Mo и W, до 0,15% V, до 0,03% Ti, до 0,3% Cu | холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам; волочильные доски, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные секции кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповки активной части электрических машин и т. д. |

| 5Х2МНФ | 0,46-0,53% C, 0,1-0,4% Si, 0,4-0,7% Mn, 1,2-1,6% Ni, до 0,03% S и P, 1,5-2% Cr, 0,8-1,1% Mo, 0,3-0,5% V | для крупногабаритных цельных штампов (диаметром до 600мм) для штамповки поковок из конструкционных сталей и жаропрочных сплавов на молотах и кривошипных прессах; зажимных и формующих вставок, наборных и формовочных пуансонов для высадки конструкционных сталей и жаропрочных сплавов на горизонтальноковочных машинах; ножей горячей резки |

| Сталь инструментальная быстрорежущая 11М5Ф; Р12; Р18К5Ф2; Р2М5; Р6М5Ф3; Р9М4К8; 11Р3АМ3Ф2; Р12Ф3; Р18Ф2; Р9. | ||

| Р18К5Ф2 | 0,85-0,95% C, до 0,5% Si и Mn, до 0,4% Ni, до 0,03% S и P, 3,8-4,4% Cr, до 1% Mo, 17-18,5% W, 1,8-2,2% V, 4,7-5,2% Co | для черновых и получерновых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов |

| Р9М4К8 | 1-1,1% C, до 0,5% Si и Mn, до 0,4% Ni, до 0,03% S и P, 3-3,6% Cr, 3,8-4,3% Mo, 8,5-9,5% W, 2,3-2,7% V, 7,5-8,5% Co | для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики |

| Сталь инструментальная валковая 45ХНМ; 60ХН; 75ХСМФ; 9X2; 55X; 60ХСМФ; 7Х2СМФ; 9Х2МФ; 60Х2СМФ; 75ХМ. | ||

| 9Х2МФ | 0,85-0,95% C, 0,25-0,5% Si, 0,2-0,7% Mn, до 0,5% Ni, до 0,03% S и P, 1,7-2,1% Cr, 0,2-0,3% Mo, 0,1-0,2% V | рабочие валки для станов холодной прокатки металлов при особо тяжелых условиях эксплуатации, рабочие валки проволочных обжимных и сортовых станов |

| 75ХМ | 0,7-0,8% C, 0,2-0,6% Si, 0,2-0,7% Mn, до 0,5% Ni, до 0,03% S и P, 1,4-1,7% Cr, 0,2-0,3% Mo | рабочие и опорные валки листовых станов для горячей прокатки черных металлов, опорные валки двух — и четырехвалковых клетей листовых станов для холодной прокатки металлов |

| Сталь конструкционная низколегированная для сварных конструкций 06Г2СЮ; 09Г2Д; 10Г2БД; 10ГТ; 12Г2Б; 12ХГН2МФБАЮ; 14ХГС; 15Г2СФД; 08Г2С; 10Г2С1. | ||

| 14ХГС | 0,11-0,16% C, 0,4-0,7% Si, до 0,3% Ni, до 0,04% S, до 0,035% P, 0,5-0,8% Cr, до 0,3% Cu, до 0,08% As | электросварные трубы магистральных газопроводов высокого давления; сварные конструкции, листовые, клапанные конструктивные детали |

| 10Г2С1 | До 0,12% C, 0,9-1,2% Si, 1,3-1,65% Mn, до 0,3% Ni, до 0,04% S, до 0,035% P, до 0,3% Cr и Cu, до 0,008% N, до 0,08% As | барабаны котлов, сосуды, работающие под давлением, и другие детали котлов, работающие при температурах до 450 град. |

| Сталь конструкционная подшипниковая 11Х18М-ШД; ШХ20СГ; 8Х4В9Ф2-Ш; ШХ4; ШХ15; ШХ15СГ. | ||

| 8Х4В9Ф2-Ш | 0,7-0,8% C, до 0,4% Si и Mn, до 0,03% S и P, 4-4,6% Cr, 8,5-9,5% W, 1,4-1,7% V | для изготовления подшипников качения, работающих в агрессивных средах |

| ШХ15СГ | 0,95-1,05% C, 0,4-0,65% Si, 0,9-1,2% Mn, до 0,3% Ni, до 0,02% S, до 0,027% P, 1,3-1,65% Cr, до 0,25% Cu | крупногабаритные кольца шарико — и роликоподшипников со стенками толщиной более 20—30 мм, шарики диаметром более 50мм; ролики диаметром более 35мм |

| Сталь конструкционная легированная 10Г2; 12ХН; 14Х2ГМР; 15Н2М; 15ХФ; 18Х2Н4МА; 20Г; 20Х2Н4А; 15ХА; 12ХН3А. | ||

| 18Х2Н4МА | 0,14-0,2% C, 0,17-0,37% Si, 0,25-0,55% Mn, 4-4,4% Ni и Cu, до 0,025% S и P, 1,35-1,65% Cr, 0,3-0,4% Mo, до 0,3% Cu | в цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от —70 до +450 °C |

| 20Х2Н4А | 0,16-0,22% C, 0,17-0,37% Si, 0,3-0,6% Mn, 3,25-3,65% Ni, до 0,025% S и P, 1,25-1,65% Cr, до 0,3% Cu | шестерни, вал-шестерни, пальцы и другие цементуемые особо ответственные высоконагруженные детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах |

| Сталь конструкционная повышенной обрабатываемости А11; A35; А45Е; АС14ХГН; АС35Г2; АС45Г2; A12; А35Е; АС30ХМ; А40ХЕ; | ||

| A12 | 0,08-0,16% C, 0,15-0,35% Si, 0,7-1,1% Mn, 0,08-0,2% S, 0,08-0,15% P | оси, валики, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие малонагруженные мелкие детали сложной формы, обрабатываемые на станках-автоматах, и к которым предъявляются повышенные требования по качеству поверхности и точности размеров |

| Сплав прецизионный с высоким электрическим сопротивлением | ||

| Х27Ю5Т | До 0,05% С, до 0,6% Si, до 0,3% Mn, до 0,6% Ni, до 0,015% S, до 0,02% P, 26-28% Cr, до 0,1% Ce и Ca, 0,15-0,4% Ti, 5-5,8% Al, до 0,5% Ba | для электронагревательных элементов печей с предельной рабочей температурой 1350 °C |

(https://splav.kharkov.com/choose_type.php).

Маркировка легированных сталей

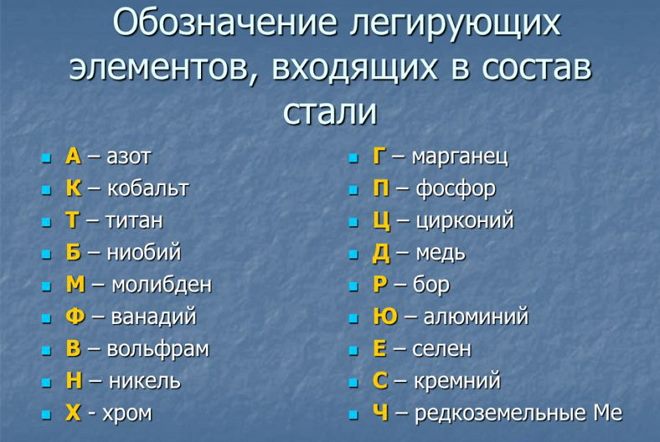

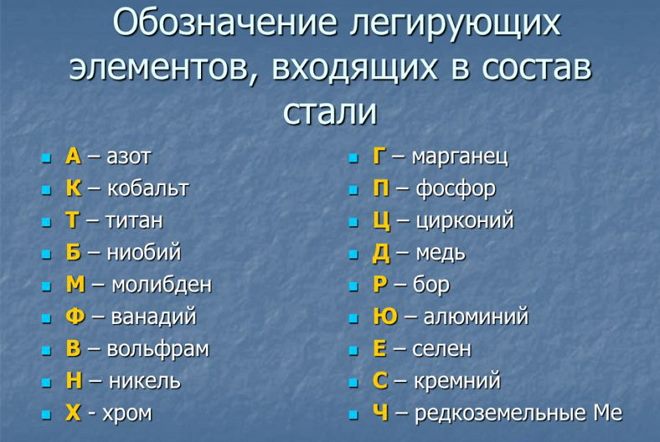

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Свойства легированной стали

Чаще всего, ее свойства определяют по примесям, добавленным при производстве.

Качества стали зависят от легирующих элементов, которые добавлены в ее состав:

- стойкость к ржавлению возникает благодаря молибдену и хрому;

- твердость возникает благодаря марганцу, хрому и другим компонентам;

- прочность приобретается благодаря добавлению титана, марганца, хрома и вольфрама.

Легированная сталь становится прочнее и устойчивее к воздействию окружающей среды, когда хрома в ней не менее 12%.

Сталь, легированная при соблюдении необходимого процентного содержания всех своих элементов, не будет изменять своих качеств до температуры нагрева 600 градусов Цельсия.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.