Как работает основной узел компрессора?

Основной узел поршневого нагнетательного оборудования – это непосредственно сам компрессор. В нем, собственно, и происходит сжатие среды, на работу с которой рассчитан агрегат. В компрессорах холодильников, например, это хладагент, а в различных нагнетателях воздуха – какой-либо газ (чаще всего воздух). Ниже и далее пойдет речь именно о последнем типе поршневого оборудования – о воздушных компрессорах.

Основной узел поршневого нагнетательного оборудования

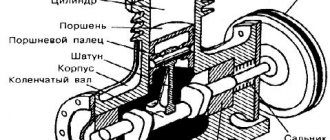

Самый простой по конструкции компрессор – одноцилиндровый. В нем те же основные узлы, что и в двигателе внутреннего сгорания (ДВС). Это рабочий цилиндр, находящийся в нем поршень, закрепленный на шатуне, и клапаны, которые называются всасывающим и нагнетательным, в отличие от впускного и выпускного ДВС. Также есть коленчатый вал, к которому подсоединен шатун. В некоторых компрессорах, например, маломощных автомобильных для подкачки шин вместо кривошипно-коленчатого привода поршня стоит эксцентриковый.

Однако в ДВС поршень приводит через шатун во вращение коленвал. В компрессоре все наоборот. Вращающийся коленвал через шатун приводит в движение поршень. Последний, двигаясь возвратно-поступательно, сначала втягивает воздух в цилиндр, а затем сжимает и выталкивает из него.

Устройство поршневого компрессора

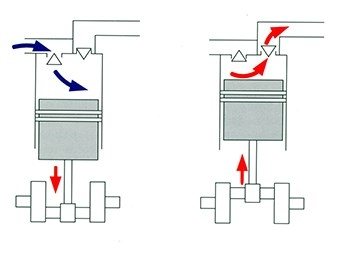

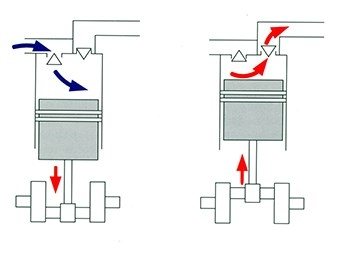

Первый цикл работы компрессора происходит при движении поршня в направлении от крышки цилиндра, в которой расположены клапаны. При этом внутренний объем цилиндра в этой его части (между стенками, крышкой с клапанами и поршнем) увеличивается. За счет этого происходит разряжение, преодолевающее жесткость пружины всасывающего клапана и открывающее его. Через него в цилиндр втягивается воздух. Нагнетательный клапан все это время плотно закрыт.

Когда поршень начинает двигаться в направлении крышки с клапанами, воздух начинает сжиматься, так как объем цилиндра в этой его части уменьшается. Под действием создаваемого при этом давления, превышающего атмосферное, и собственной пружины всасывающий клапан закрывается. Когда давление превысит значение, на которое рассчитана жесткость пружины нагнетательного клапана, тот открывается и выпускает из цилиндра воздух. Последний выходит под давлением, которое называется рабочим. Оно, как видно из описания работы компрессора, задается жесткостью пружины нагнетательного клапана.

Какой тип компрессора нужен для предприятия?

В предыдущей статье мы выяснили различия между масляными и безмасляными компрессорами, а также узнали как выбрать компрессор по Классу чистоты сжатого воздуха. Сегодня мы разберем, какой тип компрессора – поршневой или винтовой – подойдет для ваших производственных задач.

Компрессорное оборудование является единственным источником стабильного сжатого воздуха. Наличие собственного воздушного компрессора на производстве позволяет максимально эффективно организовать рабочий процесс, исключить лишние расходы и потерю времени из-за простоя оборудования или поиска компрессора в аренду у сторонних организаций.

Сжатый воздух используется в качестве источника энергии для:

- Работы пневмоинструмента;

- Продува систем, накачивания шин;

- Покрасочных, пескоструйных работ;

- Технологических работ (получение азота);

- В качестве теплоносителя или окислителя в процессе сжигания топлива;

- Запуска конвейеров, аттракционов, технологических процессов, и др.

Если вы твердо уверены, что вам нужен компрессор, вначале нужно определиться с его типом: самые распространенные — это поршневые или винтовые компрессоры. Каждый тип агрегата подходит для выполнения определенных задач, и они различаются между собой не только конструкцией, но и функциями и рабочими показателями.

Поэтому при подборе оборудования необходимо представлять зачем вам компрессор, как часто вы им будете пользоваться и др. параметры.

Ниже приведен примерный список вопросов, которые вам задаст специалист при подборе оборудования:

- Для каких целей предполагается использовать компрессор?

- Какой степени чистоты необходим сжатый воздух?

- Какой требуется объем сжатого воздуха?

- Необходимость системы воздухоподготовки (фильтры, осушитель)?

- Значение расхода воздуха.

- Какое давление необходимо для производства?

- Предполагаемая продолжительность работы компрессора (циклы включения/отключения).

- Количество рабочих смен.

- Различаются ли требования к расходу сжатого воздуха в зависимости от смены?

- Планируется ли расширение/сокращение производства?

Коаксиальные и аксиальные устройства

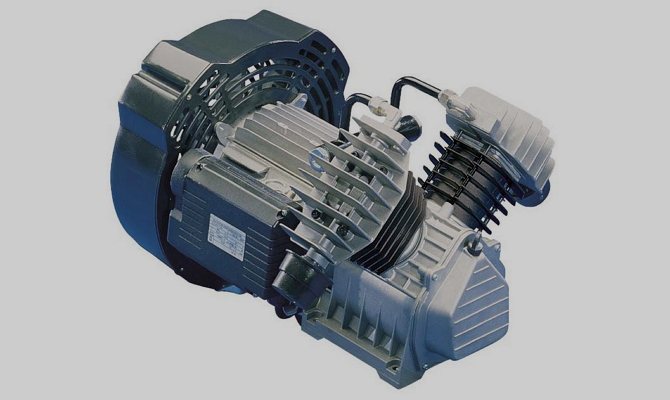

Кривошипно-коленчатому валу или эксцентриковому приводу компрессора сообщает вращение двигатель агрегата – электрический или внутреннего сгорания (дизельный либо бензиновый). По взаимному расположению мотора и компрессорной головки агрегаты делятся на 2 типа:

- коаксиальные – двигатель и головка расположены на одной оси, а их валы соединены напрямую;

- аксиальные – двигатель и головка установлены параллельно друг другу, и вал последней приводится во вращение через ременную передачу.

Компрессорные агрегаты, от которых требуется поддержание на их выходе постоянного давления и равномерного расхода воздуха, оснащаются накопителем сжатого газа – ресивером. Он представляет собой прочную толстостенную стальную емкость. В таких агрегатах воздух с компрессорной головки сначала подается в ресивер, где накапливается, а уже из него расходуется по назначению.

О различных типах поршневых компрессоров

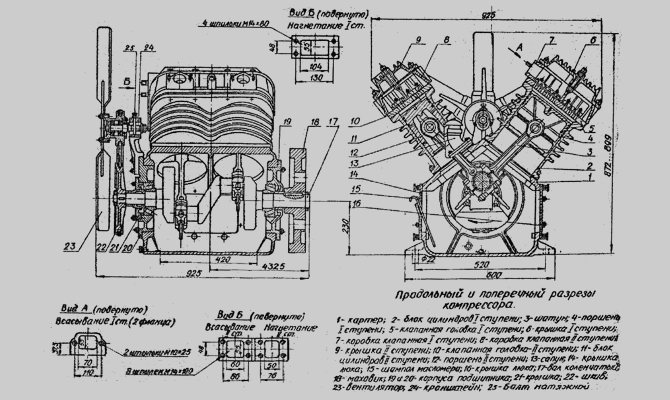

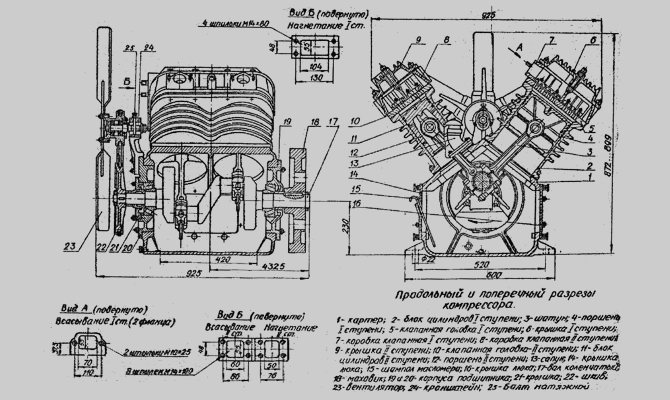

Поршневые агрегаты выпускают одно-, два- и многоцилиндровыми. Последние 2 типа по расположению цилиндров делят на V-, W-образные и рядные. Исполнение двух- и многоцилиндровых по осуществлению процесса сжатия бывает одноступенчатое и многоступенчатое (чаще всего 2-ступенчатое). Выбор нужного компрессора делают, исходя из предполагаемых работ с ним.

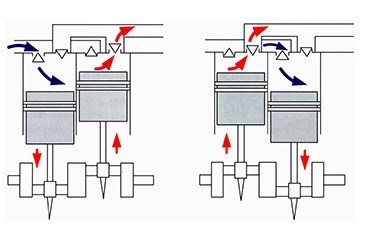

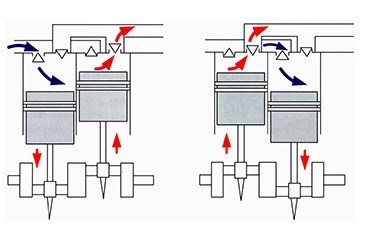

Как работает 1-цилиндровый, описано выше. Чтобы понять принцип функционирование остальных типов, достаточно рассмотреть 2-цилиндровый агрегат. В одноступенчатом компрессоре цилиндры (поршни) одинакового размера. Работают они в противофазе, поочередно всасывая, сжимая, а затем вытесняя воздух в линию нагнетания.

В 2-ступенчатом агрегате цилиндры разного размера. Наружный воздух всасывается имеющим больший диаметр. Он называется цилиндром 1-ой ступени или, по-другому, низкого давления. В нем воздух сжимается до какого-то промежуточного значения. Затем газ подается в межступенчатый охладитель (обычно медная трубка в специальном исполнении), где охлаждается, а потом в цилиндр высокого давления или, по-другому, 2-ой ступени (с поршнем меньшего диаметра). В нем воздух сжимается до максимального рабочего значения давления компрессора.

Размеры обоих цилиндров так подобраны, чтобы в каждом производилась примерно равнозначная работа по сжатию.

Выводы

Рассмотрев особенности работы и сравнительный анализ технических характеристик компрессоров поршневого и винтового типа, можно сделать вывод, что выбор того или иного агрегата зависит от:

- Производительности компрессора;

- Периодичности применения;

- Требуемого давления;

- Сферы применения.

Если у вас возникли вопросы о том, как подобрать компрессор, или вы хотите рассчитать цену по заданным параметрам и срокам производства, свяжитесь с нами удобным вам образом:

- По телефону: 8-800-555-95-28 (звонок бесплатный)

- По электронной почте

- Заполнив заявку в нашем онлайн-чате.

Прессостат и манометр как дополнительное оснащение

Чтобы электрические агрегаты могли работать в автоматическом режиме – сами включаться и выключаться по мере необходимости, на них устанавливают прессостат (реле давления). Он размыкает электрическую цепь питания двигателя при достижении давления в ресивере максимального рабочего компрессора, и последний прекращает нагнетать воздух.

Как только давление в резервуаре снизится до предусмотренной производителем агрегата минимальной величины, прессостат обратно замыкает цепь, запуская электродвигатель. Все компрессоры оснащаются манометрами – для контроля давления на выходе агрегата и/или в ресивере. Последний обязательно оснащается предохранительным клапаном – для сброса избыточного воздуха.

Большинство профессиональных и промышленных агрегатов оборудованы:

- фильтрами для очистки воздуха от масла, если компрессор масляный (со смазочной системой поршневой группы), и влаги;

- клапаном для слива конденсата из ресивера.

На некоторых могут быть осушители воздуха, вентилятор для охлаждения компрессорной головки и другое дополнительное оснащение. Чем сложнее устройство, тем более трудным может оказаться ремонт компрессора.

1Классификация компрессоров по принципу действия:

Ранее мы рассматривали два основных принципа сжатия воздуха (динамический способ сжатия и объемный), который классифицирует аппараты на два основных типа:

- Объемные компрессоры,

- Динамические компрессоры.

Объемные компрессоры.

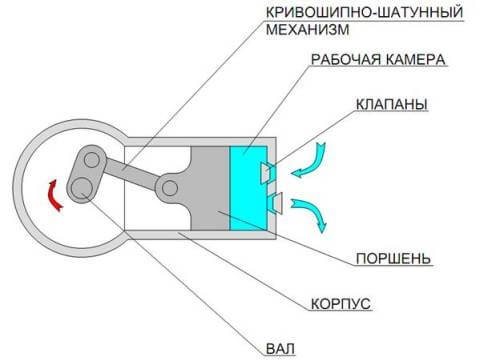

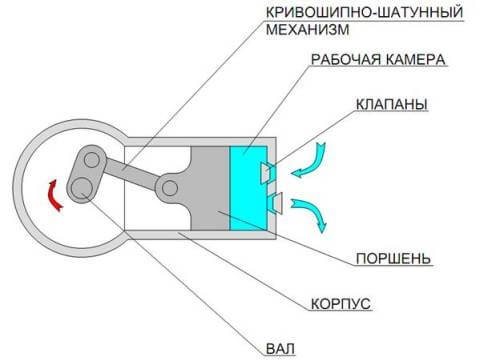

В компрессорах объемного типа нагнетание происходит за счет последовательного наполнения рабочей камеры газом, и дальнейшего его сжатия за счет принудительного уменьшения объема рабочей камеры. Чтобы среда не выходила обратно, в компрессоре предусмотрена система регулирующих клапанов, поочередно открывающихся в процессе заполнения и освобождения камеры. Механическая основа компрессоров объемного действия может быть различна, в связи с чем, аппараты данного типа подразделяются на следующие группы:

- поршневые;

- винтовые;

- шестеренчатые;

- роторно-пластинчатые;

- мембранные;

- жидкостно-кольцевые;

- спиральные.

Поршневые компрессоры

В поршневых аппаратах наиболее явно отражен принцип сжатия объемных компрессоров: работа поршня в цилиндре (который двигается возвратно-поступательными движениями) приводится в действие шатунным механизмом. В зависимости от положения поршня рабочая камера последовательно изменяет свой внутренний объем. Утечка рабочей среды в обратном направлении предотвращается односторонними клапанами.

Конструктивные особенности поршневых аппаратов позволяют разделить данный тип компрессоров на несколько подгрупп:

- компрессоры одинарного или двойного действия. Во втором случае за один оборот вала выполняется два цикла сжатия: рабочий поршень во время движения делит камеру на две части. При поступательном движении поршня воздух заходит в одну часть камеры, где происходит его сжатие и подача в выходной патрубок. Параллельно вторая часть камеры заполняется газом из входного патрубка. Таким образом, за один оборот вала выполняется два цикла сжатия.

- Компрессоры по количеству цилиндров: одноцилиндровые, двухцилиндровые и т.д.

- Компрессоры по числу ступеней сжатия: одно-, двух-, многоступенчатые агрегаты. Количество пройденных цилиндров определяется количеством ступеней.

- Компрессоры по расположению цилиндров: горизонтальное расположение, вертикальное, оппозитное, V-образное, угловое.

Также, установки поршневого типа классифицируются по использованию (назначению):

- Группа бытового использования. Агрегаты имеют малый вес, небольшую производительность с рабочим давлением до 8 бар и компактные габариты. Срок службы таких агрегатов ограничивается 10 годами. Как правило, бытовые компрессоры мобильны и не требуют частого технического обслуживания. Их не рекомендуют использовать в промышленных целях, так как поломка или замена детали равноценна стоимости приобретения нового аппарата. Бытовые компрессоры применяют на садовых участках, в небольших мастерских, фермерских хозяйствах, в строительстве, СТО.

- Группа полупрофессиональных агрегатов. Компрессоры данного типа используют на предприятиях малого и среднего бизнеса. Рабочее давление таких моделей варьируется в диапазоне 16 бар, производительность по воздуху до 2 м3/мин. Однако полупрофессиональные модели достаточно шумные и не отличаются экономичностью. Рекомендовано к периодическому использованию.

- Группа промышленных агрегатов. Мощные компрессорные агрегаты для применения в различных отраслях промышленности и сферы услуг. Медицинские компрессоры высокого давления, а также агрегаты для работы во влажной и запыленной среде оснащаются шумоизолирующими кожухами. Максимальное рабочее давление на выходе таких аппаратов в диапазоне 60 бар. Оснащаются адсорбционными осушителями для осушения и очистки сжатого воздуха, системами фильтров.

- Агрегаты без смазки цилиндра. Компрессоры данного типа сжимают различные среды для производств, где требуются чистые газы без содержания масел. Аппараты не требуют частого сервиса.

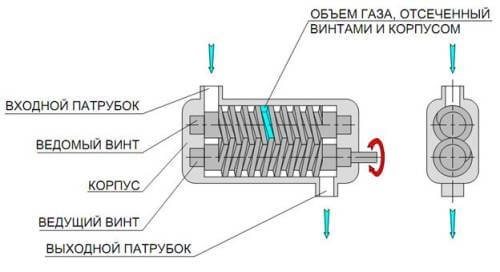

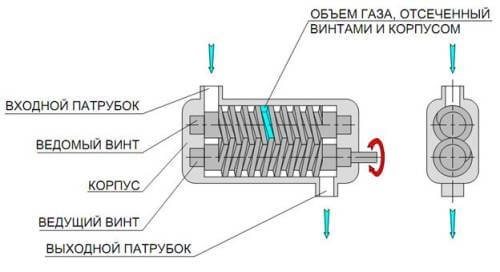

Винтовые компрессоры

Конструкция аппаратов данного типа включает один и более винтов, которые обеспечивают нагнетание воздуха. Компрессоры классифицируются на:

- Масляные и безмасляные компрессоры (по использованию смазочных веществ)

- Одновинтовые, двухвинтовые и т.д. (по количеству винтов).

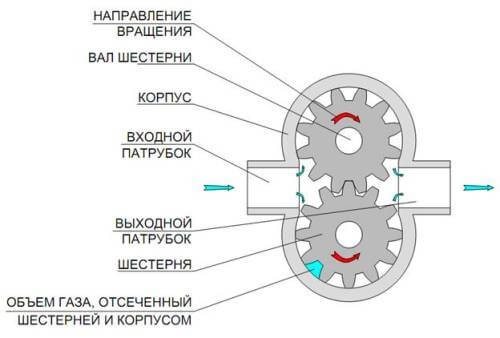

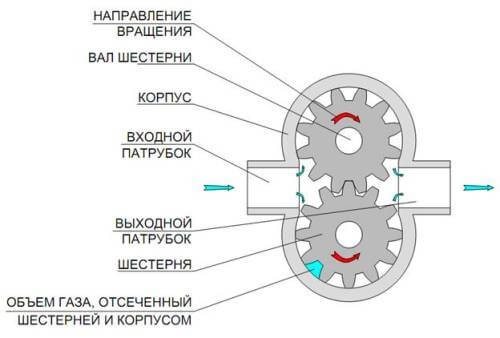

Шестеренчатые компрессоры (ротационные)

Работу агрегатов данного типа обеспечивает пара шестерней, находящихся в зацеплении друг с другом, которые вращаются в противоположные стороны. В зависимости от модели компрессора такие шестерни могут иметь различное исполнение, в том числе быть выполненными в виде зубчатых колес. Срок службы агрегаты – 15-20 лет. Для снижения износа движущихся частей используются смазочные материалы. Аппараты используют в областях, где необходима подача газа под небольшим давлением.

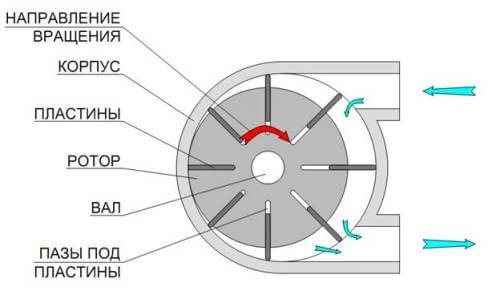

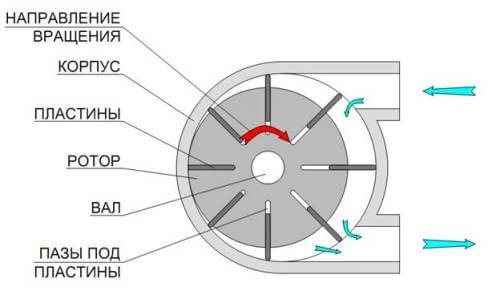

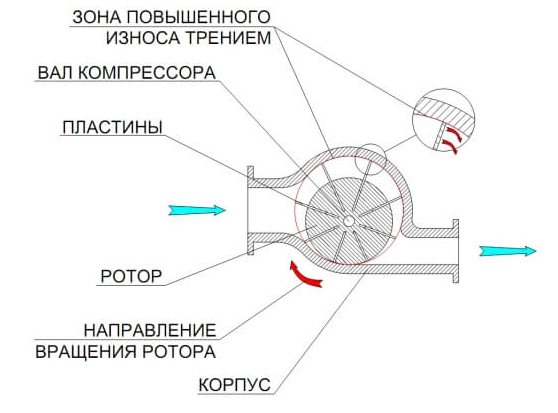

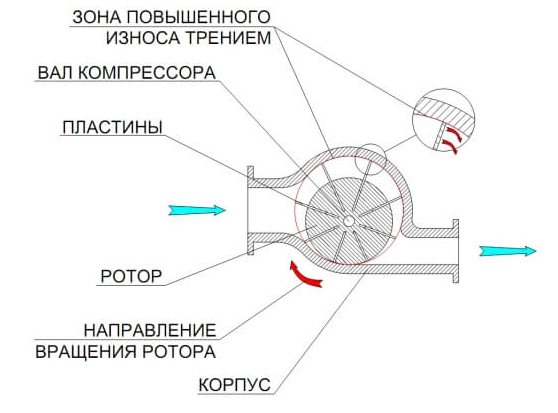

Роторно-пластинчатые компрессоры (ротационные)

В аппаратах объёмного типа перемещение рабочей среды в цилиндрическом корпусе (статоре) происходит за счет вращения ротора с набором подвижных пластин, причем ось ротора не совпадает с осью корпуса. Во время работы ротора центробежная сила отбрасывает пластины от центра и прижимает их к корпусу. Таким образом, в аппарате создаются подвижные рабочие отсеки, ограниченные корпусом ротора и соседними пластинами, в которых происходит сжатие воздуха. Для усиления прижатия пластин к стенкам корпуса могут использоваться специальные пружины. Масло, поступающее для смазки движущихся частей и охлаждения рабочей среды, обеспечивает также герметизацию зазоров между ротором, статором и торцевыми крышками.

Роторно-пластинчатые компрессоры отличаются пониженным уровнем шума, габаритными размерами, высоким давлением на выходе. Надежность агрегатов основывается на особенностях его конструкции, отсутствии большого количества движущихся частей, отсутствии осевых нагрузок, обильной смазкой.

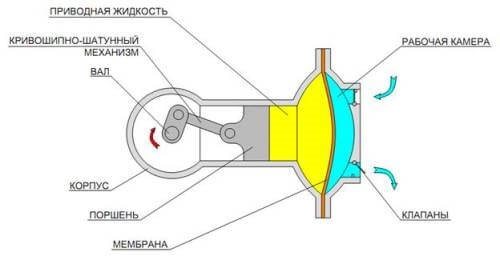

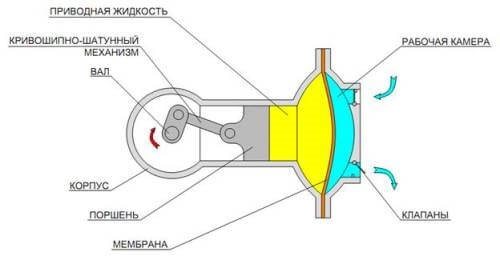

Мембранные компрессоры

Конструкция мембранного аппарата содержит специальную эластичную мембрану, которая выполняет роль поршня. Изгибаясь в разные стороны, полимерная мембрана увеличивает или уменьшает объем рабочей камеры, в которой происходит процесс сжатия воздуха. При этом, рабочая среда в процессе сжатия контактирует только с камерой и мембраной, поэтому на выходе сжатый воздух не содержит масел и влаги.

Мембранные компрессоры классифицируются по типу привода:

- Пневматический мембранный компрессор

- Электрический мембранный компрессор

- Механический мембранный компрессор

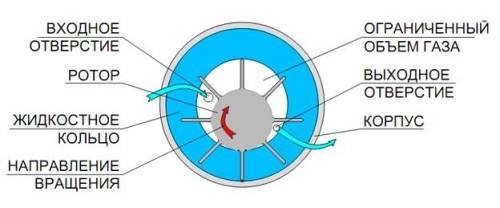

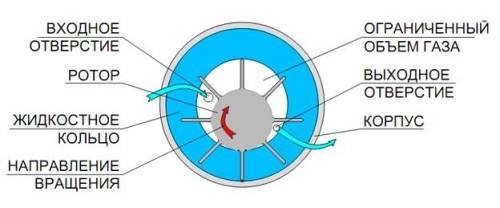

Жидкостно-кольцевые компрессоры

Данные аппараты для работы используют вспомогательную жидкость. Конструкция жидкостно-кольцевых компрессоров включает цилиндрический корпус, внутри которого установлены пластины со смещенной осью относительно оси статора. Внутрь корпуса заливается вспомогательная жидкость. Во время вращения статора центробежная сила перемещает вспомогательную жидкость к стенкам корпуса, и она принимает кольцевую (опоясывающую) форму. Объем рабочих камер меняется при изменении оси ротора и статора.

В агрегатах данного типа рабочая среда неизменно контактирует со вспомогательной жидкостью, поэтому в пневматическую сеть необходимо включать сепаратор и фильтры очистки сжатого воздуха. Основное применение: перекачивание и сжимание всех сухих и влажных газов с попутной подачей жидкостей.

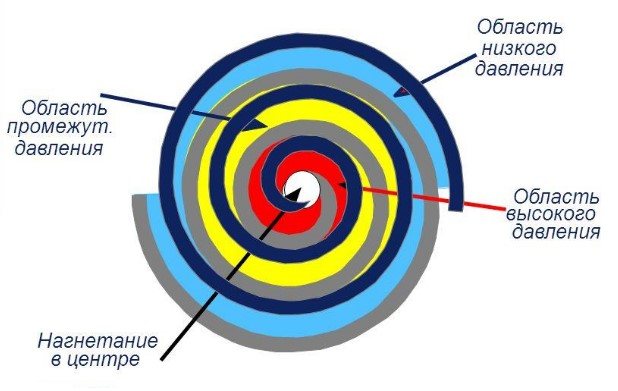

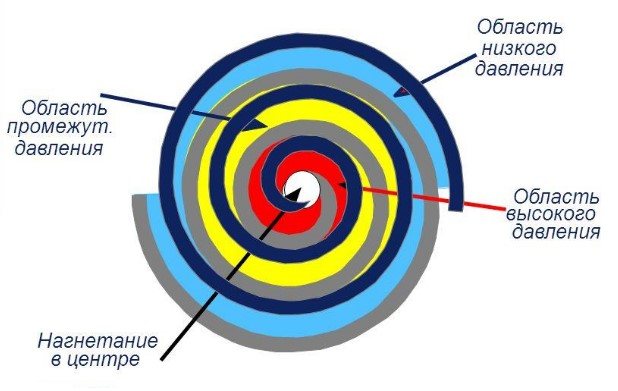

Спиральные компрессоры

взаимодействия двух спиралей: статора (неподвижная спираль) и спирали эксцентрического движения без вращения. Таким образом, происходит перемещение газа из зоны всасывания в зону сжатия. Преимущества: невысокая нагрузка на электродвигатель, не исключая момент пуска, низкие уровни шума и вибрации. Сфера применения: тепловые насосы, исследовательские лаборатории, автомобилестроение, пневматические системы на производствах. Спиральный компрессор представляет собой аппарат объемного сжатия газа. Перемещение рабочей среды в аппаратах происходит за счет

Спиральные компрессоры имеют следующую классификацию:

- По расположению вала различают вертикальные и горизонтальные спиральные компрессоры.

- По числу ступеней ─ одно-, двух- и многоступенчатые.

- Вид исполнения: герметичный спиральный компрессор (в отличие от открытого или полугерметичного) исключает попадание газа из окружающей среды в компрессор и утечки сжимаемого газа из него.

- По наличию масла: масляный или безмасляный.

Динамические компрессоры

Аппараты данного типа подразделяются на три группы:

- Радиальные;

- Осевые;

- Струйные.

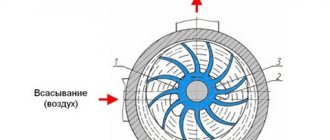

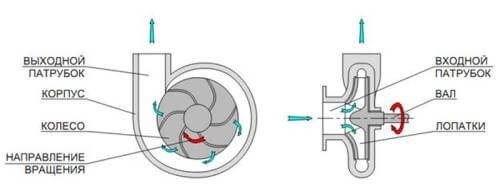

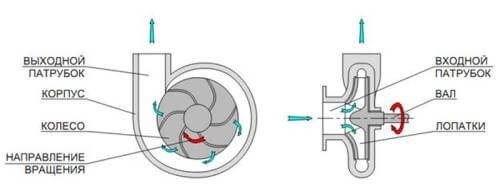

Радиальные (центробежные) компрессоры.

Конструкция аппарата состоит из корпуса, внутри которого находится рабочее колесо, установленное на валу. Свое название радиальные компрессоры получили по направлению движения рабочей среды. После начала движения колеса лопатки перемещают газ от оси в радиальных направлениях. Рабочей среде передается кинетическая энергия, которая частично преобразуется в потенциальную энергию давления. Рабочие колеса могут иметь лопатки открытой или закрытой конструкции. Такие агрегаты малошумны, имеют компактные габариты, не подвержены сильной вибрации во время работы. Их используют для получения малозагрязненного сжатого воздуха в больших объемах. Применение: аэрация, пневмотранспорт, вентиляция и т.д.

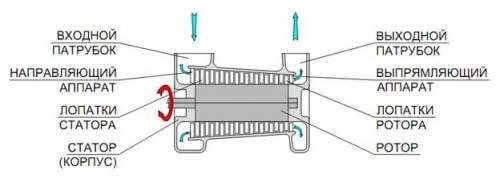

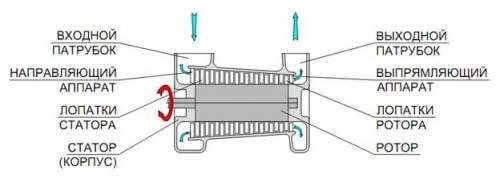

Осевые компрессоры

Внутри корпуса компрессора на валу установлен ротор. При включении агрегата, поступающий воздух начинает движение в осевом направлении, проходит через ряд лопаток и претерпевает закручивание. Далее газ попадает в зону, где расположены ряды направляющих лопаток, которые выравнивают направление движение газа и выводят его через направляющие аппараты. Конструкция осевых компрессоров более сложная, чем у струйных или радиаторных аппаратов, однако они обладают большим КПД при одинаковых показателях напора воздуха. Применение: металлургия, газотурбинные установки, самолетостроение.

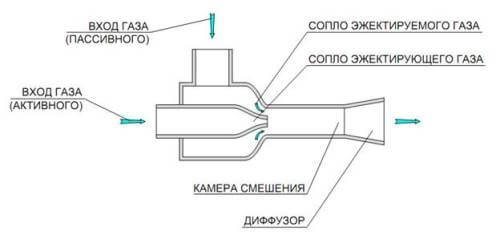

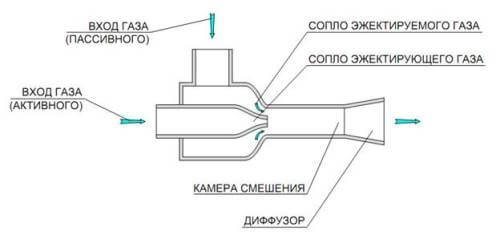

Струйные компрессоры

Аппараты представляют собой эжекторы, в которых энергия активного газа увеличивает давление пассивной рабочей среды: в компрессор вводят два газовых потока с высоким давлением (активный газ) и низким давлением (пассивный газ), а на выходе получают один поток с усредненным значением рабочего давления.

Струйные компрессоры используют в случаях, когда в наличии имеется газ с высоким давлением. Они востребованы на газовых месторождениях, химических производствах.

Принцип работы поршневого компрессора

Самым первым вариантом выпуска компрессорной установки был поршневой компрессор. Он нашёл очень широкое применение и широко используется на сегодняшний день, за счёт высоких показателей производительности и не прихотливости в обслуживании. Может успешно эксплуатироваться как в небольших мастерских, так и в промышленном производстве.

Принцип работы и устройство компрессоров поршневого типа зависит непосредственно от вида компрессорной установки, и могут отличаться по:

- количеству цилиндров (с одним цилиндром, с двумя цилиндрами, с тремя цилиндрами)

- расположению цилиндров (W-образные, V-образные, рядные)

- количеству ступеней сжатия (одноступенчатые, многоступенчатые)

Все компрессоры имеют базовый вариант оснащения, который присущ большинству типов компрессорных установок.

Поршневые компрессора с одним цилиндром являются самой простой компрессорной установкой. В состав входят элементы: цилиндр, поршень, два клапана – один для нагнетания, другой для всасывания воздуха, которые располагаются в крышке цилиндра. Во время работы компрессорной установки, шатун, непосредственно соединенный с вращающимся коленвалом, передает на поршень ограниченные движения по камере сжатия. В процессе происходит увеличение объема, находящегося между клапанами и нижней части поршня, в результате чего происходит разрежение.

Превышая сопротивление пластины, которая закрывает всасывающий клапан, атмосферный воздух открывает его и поступает в цилиндр по всасывающему патрубку.

В процессе возвратного действия поршня происходит сжимание воздуха и возрастание его давления. Клапан, через который нагнетается воздух и также удерживаемый пластиной, открывается потоком воздуха, который находится под высоким давлением. Далее сжатый воздух поступает в нагнетательный патрубок. Питание компрессорной установки может производиться от электрического двигателя или при помощи бензинового или дизельного моторов.

При таком принципе работы компрессорной установки получается максимально эффективная работа. Но имеется минус, который выражается в том, что подаваемый сжатый воздух имеет неравномерный характер и поступает с пульсациями. Для сглаживания пульсаций компрессорная установка снабжена ресивером.

В одноступенчатых двухцилиндровых компрессорных установках работа цилиндров происходит в противофазе, в следствии чего они всасывают воздух поочередно. Установки оснащаются двумя одинаковыми по размеру цилиндрами. Далее воздух сжимается до максимального уровня и вытесняется в нагнетающую часть оборудования. Затем для сглаживания пульсаций поступает в ресивер.

Двухступенчатые двухцилиндровые компрессорные установки, оснащены цилиндрами различных размеров. Процесс сжатия воздуха до необходимого уровня происходит в цилиндре первой ступени. Далее воздух поступает в межступенчатый охладитель, для охлаждения до необходимого уровня. Далее, попадая в цилиндр второй ступени, воздух дожимается. Это позволяет получить максимальный уровень давления воздуха.

Медная трубка обеспечивает охлаждение сжатого воздуха на промежутке между цилиндрами двух ступеней, что позволяет оптимизировать процесс сжатия и значительно повысить КПД всей компрессорной установки. Размеры обоих цилиндров подбираются так, чтобы одинаковая работа проводилась на всех ступенях сжатия воздуха.

Двухступенчатые поршневые компрессоры позволяют получить более высокий уровень работы компрессорной установки по сравнению с одноступенчатыми установками. Преимущества очевидны: затрачивается минимальное количество энергии при одинаковой мощности двигателя одноступенчатой и двухступенчатой компрессорной установки. Температура в цилиндрах двухступенчатых установок ниже, чем в компрессорах одноступенчатого типа. Производительность двухступенчатых компрессорных установок обычно на 20 процентов больше, чем у одноступенчатых аналогов.

Компрессоры поршневого типа отличаются своей простотой, длительным сроком эксплуатации в сочетании с высокой эффективностью работы оборудования. Всё это в целом сделало компрессоры поршневые одними из наиболее популярных, как в частном, так и в промышленном использовании.

Пресостат, реле давления JBS6

2Особенности винтовых компрессоров

Винтовой компрессор представляет собой ротационный агрегат, работа которого основана на объемном принципе действия. Роторы могут вращаться двумя способами:

- Горизонтально (в виде рабочего колеса с лопастями). В данном случае вырабатывается центробежная сила;

- В противоположных направлениях – сила вырабатывается вдоль оси.

Двигаясь, роторы сжимают атмосферную струю и вырабатывают сжатый воздух. В отличие от поршневого компрессора, за счет плавного вращения винтов компрессорного блока у винтовых компрессоров достигается стабильное нагнетание сжатого воздуха.

Конструкционно различают две разновидности винтовых компрессоров: с одинарным винтом или с двойным винтом. Современные модели имеют возможность регулирования степени сжатия воздуха, благодаря, зафиксированным уровням нагнетания.

Аппараты данного типа применяют на крупных производствах, например, в машиностроении, мебельных производствах, химических заводах, предприятиях энергетики, в составе сложных непрерывных технологических процессов.

Таким образом, винтовые компрессоры незаменимы:

- На крупных предприятиях, где требуется стабильная выработка и производство сжатого воздуха;

- Для производств, где требуется высокая мощность компрессора и низкий уровень шума;

- Для процессов, где необходима надежность и высокая производительность компрессорного оборудования;

- Для процессов с нечастым техническим обслуживанием компрессорного оборудования;

Устройство и предназначение поршневого компрессора

По принципу работы поршневой компрессор относится к машинам объемного сжатия. В этих агрегатах компрессия выполняется методом уменьшения объема, в котором заключена газообразная среда.

Рабочее движение – ход поршня внутри цилиндра. Конструкция поршневого компрессора определяет его предназначение. Эти машины не рассчитаны на круглосуточную нагрузку. У аппаратов бытового назначения длительность рабочего цикла составляет не более 20 мину, затем отдых, пока не остынет поршневая.

Полупрофессиональные версии разработаны, чтобы функционировать в режиме 50/50. Только промышленные модификации способны отработать без остановки восьмичасовую смену.

Устройство поршневого компрессора: основные узлы

Агрегаты этого типа состоят из нескольких основных узлов, отвечающих за определенные функции:

Двигатель, как правило, – электрический. Создает рабочую силу. На компрессоры устанавливают и бензиновые или дизельные силовые установки, но это редкость.

Передача. Приводит в движение поршневую группу, передавая работу от мотора. Бывает клиноременная, либо прямая.

Блок цилиндров. Ведомая часть, которая непосредственно выполняет сжатие воздушной или газовой массы.

Ресивер. Емкость для хранения запаса сжатого воздуха. Устанавливается практически на всех моделях. Часто выполняет функцию станины.

Узлы поршневого компрессора скомпонованы в слаженную систему с помощью контрольно-измерительных приборов и автоматики. Вспомогательные устройства обеспечивают безопасность, а также позволяют работать агрегату в автоматическом режиме.

Двигатель

Передача

Блок цилиндров

По-другому можно сказать, что в компрессоре поршни и коленвал поменялись ролями. В моторе поршневой стакан – это ведущий элемент, коленвал – ведомый. В компрессоре, наоборот, кривошипно-шатунный механизм сообщает движение поршню.

Ресивер

Резервуар для сжатого воздуха или газа устанавливается практически на всех моделях поршневых компрессоров. Он выполняет две функции.

Первая – большой объем воздуха в емкости гасит пульсацию давления, возникающую из-за возвратно-поступательного движения поршня.

Вторая функция – обеспечение кратковременно-повторного режима работы.

Компрессор заполняет ресивер, после чего останавливается. Пока потребителю подается депонированный сжатый воздух из емкости, двигатель и цилиндропоршневая головка остывают. В противном случае аппарат перегреется, произойдет авария.

3Сравнение особенностей эксплуатации и технических характеристик поршневых и винтовых компрессоров

Таблица 1. Сравнение особенностей эксплуатации компрессоров двух типов:

| Особенности эксплуатации: | Поршневой компрессор | Винтовой компрессор |

| Использование | Периодическое. Процесс сжатия воздуха – периодический, с пульсациями. | Постоянное использование для непрерывных процессов. Процесс сжатия воздуха – постоянный, стабильный |

| Производительность | Не высокая, при покупке требуется запас по мощности до 30% | Высокая. Пониженное энергопотребление. |

| Уровень шума | Высокий | Низкий |

| Срок эксплуатации | Ограниченный | Длительный |

| Монтаж | Быстрый, но требует подготовку фундамента | Быстрый, в любом помещении |

| Пуско-наладочные работы | Быстрый запуск | Быстрый запуск |

| Обслуживание | Просты в обслуживании, не требуют частой профилактики | Не требуют частого обслуживания. |

| Ремонт | Не требует больших затрат и дорогостоящих запчастей. Трудоемкий процесс демонтажа для ремонтных работ. Кап.ремонт: каждые 16 тыс.часов работы. Стоимость 1 ремонта 10-15% стоимости нового компрессора. | Ремонт в 4 раза реже, чем поршневых компрессоров. Требует привлечения специалистов. Кап.ремонт: каждые 24 тыс.часов работы. Ремонт ограничивается заменой подшипников. |

| Сферы применения | Применение ограничено из-за невысокой производительности. Предприятия малого и среднего бизнеса. | Промышленность, сфера услуг, энергетика |

| Чистота сжатого воздуха масляных агрегатов | Класс 1 и ниже | Более чистый сжатый воздух, чем у поршневых компрессоров |

| Вибрации | Присутствуют. Требуют установки в подсобное помещение | Отсутствуют. Могут устанавливаться в любом месте на ровной площадке. |

| Потребление электроэнергии | Не экономный расход | Экономный. При установке частотного регулятора возможна экономия на электроэнергии до 30% |

| Затраты на расходный материал и стоимость обслуживания | Требует значительных расходов на обслуживание, требует частой замены быстроизнашиваемых деталей | Экономный расход масла, не требует значительных расходов на обслуживание |

| Система автоматического управления | Отсутствует | Присутствует. За счет этого снижаются расходы на обслуживающий персонал |

| Дополнительное оборудование | Требует установки фильтров для получения чистого воздуха. Требует установки ресивера. | Система фильтрации – для получения чистого воздуха |

| Вентиляция помещения, где установлен компрессор | Не требует | Требует |

Таблица 2. Сравнение технических характеристик:

| Характеристики для сравнения | Поршневой компрессор | Винтовой компрессор |

| Температура воздуха на выходе, °C | 80 — 120 | + 8 — 13 к окружающей |

| Шум, уровень в дБ (А) | 80 — 95 | 65 — 70 |

| Расчетные данные по наработке на отказ в час | 3 000 — 6 000 | 30 000 — 40 000 |

| Очистка воздуха | нет | есть |

| Подача воздушной среды | 50/50 | 24 часа в сутки |

| Содержание масла в сжатом воздухе, мг/м3 | 10 — 15 | 2 — 3 |

| Содержание твердых частиц в сжатом воздухе, мкм | 10 | 5 |

| Эффективность при всасывании / на выходе | 50 — 70 % | 95 — 99 % |

| Затрачиваемая мощность на 1 объёма сжатия воздуха | 100% | 75% |

Различия конструктива

Альтернативы конструкций, применяемые при производстве поршневых компрессоров:

с ременной либо коаксиальной передачей

маслозаполненные и безмасляные.

Каждое конструктивное решение направлено на достижение определенной цели.

Прямая передача

Коаксиальный привод разработан, чтобы уменьшить вес и габариты конструкции. Это решение позволяет отказаться от громоздких шкивов, ремней и храповика. Крутящий момент передается напрямую с вала двигателя на кривошипно-шатунный механизм блока цилндров. Недостаток этой конструкции – затрудненное охлаждение.

Режим работы техники с прямым приводом не бывает больше 1:2, то есть 20 минут она работает, 40 – отдыхает. Иногда соотношение еще меньше – до 1:4. Здесь имеется в виду беспрерывная работа!

Клиноременная передача

Это традиционная конструкция, использующаяся с первых образцов поршневых компрессоров. С тех пор были внесены лишь незначительные усовершенствования.

Массивный храповик обеспечивает общую плавность работы цилиндропоршневой группы. Это первое преимущество. Храповик имеет форму колеса. В современных моделях спицы выполнены в форме лопастей, которые создают воздушный поток, направленный на поршневую головку.

Дополнительное охлаждение – второй плюс.

Третье преимущество – простота обслуживания и ремонта. Износу в основном подвергаются ремни, которые легко заменить. В процессе эксплуатации следует следить за их натяжением, при необходимости подтягивать. Чтобы выполнить эти действия не нужно разбирать компрессор.