Сведения о производителе консольно-фрезерного станка 6Р83

Производитель серии универсальных фрезерных станков 6Р83 Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Производство фрезерных станков на Горьковском станкостроительном предприятии началось в 1932 году. В 1972 году завод начал выпуск серию горизонтальных фрезерных консольных станков 6Р82 и 6Р83, которые являются дальнейшим развитием станков аналогичных моделей серии М.

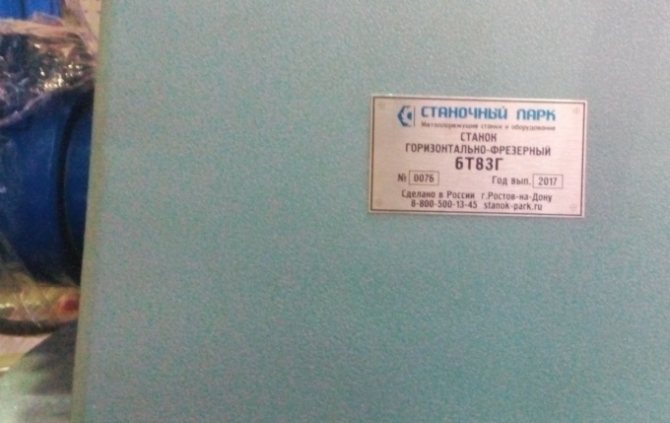

Сегодня консольно-фрезерный станок 6Р83 — выпускает:

- ООО «Станочный Парк»;

- Станкостроительное объединение ООО СО «СтанРос».

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605

станок продольно-фрезерный двухшпиндельный, 500 х 1600 - 6М12П

станок консольно-фрезерный вертикальный, 320 х 1250 - 6М13П

станок консольно-фрезерный вертикальный, 400 х 1600 - 6М82

станок консольно-фрезерный горизонтальный универсальный, 320 х 1250 - 6М82Г

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6М82Ш

станок консольно-фрезерный широкоуниверсальный, 320 х 1250 - 6М83

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6М83Г

станок консольно-фрезерный горизонтальный, 400 х 1600 - 6М83Ш

станок консольно-фрезерный горизонтальный, 400 х 1600 - 6Н12

станок консольно-фрезерный вертикальный, 320 х 1250 - 6Н13П

станок консольно-фрезерный вертикальный, 400 х 1600 - 6Н82

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6Н82Г

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6Р12, 6Р12Б

станок консольно-фрезерный вертикальный, 320 х 1250 - 6Р13, 6Р13Б

станок консольно-фрезерный вертикальный, 400 х 1600 - 6Р13Ф3

станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600 - 6Р82

станок консольно-фрезерный горизонтальный универсальный, 320 х 1250 - 6Р82Г

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6Р82Ш

станок консольно-фрезерный широкоуниверсальный, 320 х 1250 - 6Р83

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6Р83Г

станок консольно-фрезерный горизонтальный, 400 х 1600 - 6Р83Ш

станок широкоуниверсальный консольно-фрезерный, 400 х 1600 - 6Т12

станок вертикальный консольно-фрезерный вертикальный, 320 х 1250 - 6Т12-1

станок консольно-фрезерный вертикальный, 320 х 1250 - 6Т12Ф20

станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250 - 6Т13

станок консольно-фрезерный вертикальный, 400 х 1600 - 6Т13-1

станок консольно-фрезерный вертикальный, 400 х 1600 - 6Т13Ф20

станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600 - 6Т13Ф3

станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600 - 6Т82

станок консольно-фрезерный горизонтальный универсальный, 320 х 1250 - 6Т82-1

станок консольно-фрезерный горизонтальный универсальный, 320 х 1250 - 6Т82Г

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6Т82Ш

станок консольно-фрезерный широкоуниверсальный, 320 х 1250 - 6Т83

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6Т83-1

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6Т83Г

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6Т83Ш

станок консольно-фрезерный широкоуниверсальный, 400 х 1600 - 6605

станок продольно-фрезерный двухшпиндельный, 500 х 1600 - 6606

станок продольно-фрезерный трехшпиндельный, 630 х 2000 - ГФ2171

станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

Производители фрезерных станков 6т83(Г):

Сейчас горизонтально-фрезерные станки 6Т83(Г) выпускает наше предприятие. Станок 6Т83(Г) практически всегда есть в наличии на складе. Приглашаем наших клиентов посетить производство, проверить станок в работе, ознакомиться с документацией.

| С 1931 года универсальные фрезерные станки выпускал Горьковский завод фрезерных станков, несколько лет назад завод прекратил свое существование. Серийный выпуск станков 6т82 и 6т83 начался в 1985 году и пришел на смену моделей серии М. В серии Т специалистами Горьковского завода удалось добиться увеличенной частоты вращения шпинделя, более быстрых подач стола и перемещений. Для удобства фрезеровщика был перемещен маховик ручного перемещения стола с передней части. В сравнении с аналогами, станки серии 6Т обладают лучшей жесткостью и соответственно точностью. Фрезерный станок 6Т83 отличается от 6Т83Г тем, что его стол может быть повернут вокруг вертикальной оси на угол до 45° в обе стороны, тогда как стол станка модели 6Т83Г — неповоротный. |

6Р83 станок горизонтальный консольно-фрезерный универсальный. Назначение и область применения

фрезерный станок 6Р83 производился с 1972 года и заменил в производстве устаревшую модель 6М83 и был заменен на более совершенную модель 6Т83.

Станки модели 6Р83 отличаются от станков 6Р82 увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Горизонтальный консольно-фрезерный универсальный станок 6Р83 предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами в условиях индивидуального и серийного производства. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

На станке можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т. д

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Основные параметры горизонтального консольно-фрезерного станка 6Р83:

- Наибольшие размеры обрабатываемой заготовки: 1000 х 320 х 350 мм

- Мощность электродвигателя: 11 кВт

- Масса станка: 3800 кг

Шпиндель фрезерного станка 6р83 получает 19 ступеней вращения от коробки скоростей, что обеспечивает свободный выбор скоростей резания в диапазоне от 31,5 до 1600 об/мин.

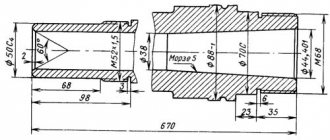

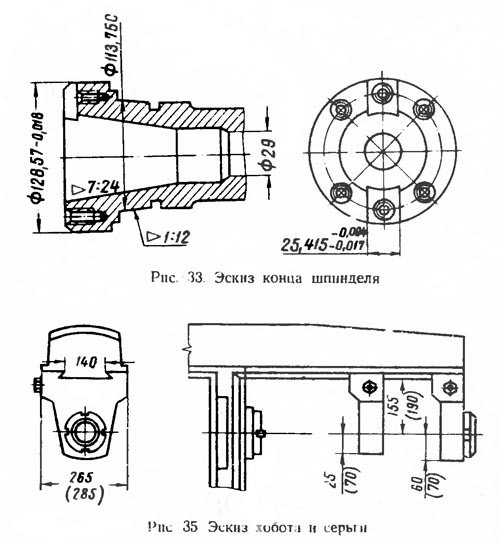

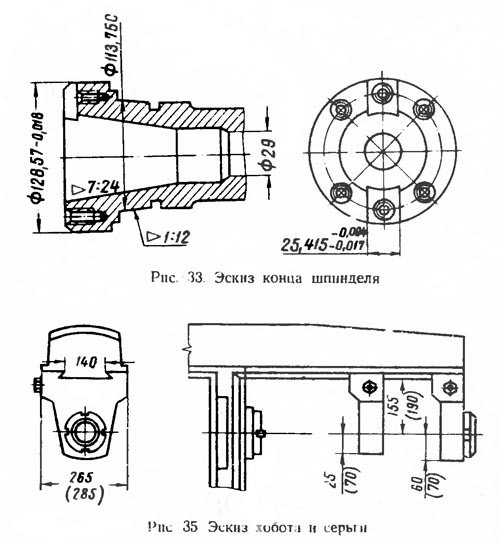

Конец шпинделя — конус морзе КМ50 (Ø128,570 мм) исполнение 6 — по ГОСТ 24644 (Концы шпинделей и хвостовики инструментов сверлильных, расточных и фрезерных станков). Инструмент или оправка вставляются в шпиндель, затягиваются шомполом. Выступающий конец шомпола закрывается колпаком.

Коробка подач обеспечивает 18 ступеней подач рабочего стола в продольном и поперечном направлении от 25 до 1250 мм/об и в вертикальном в диапазоне и 8,3…416,6 мм/об. Коробка подач станка 6р83 обеспечивает, также, быстрые перемещения стола со скоростью 3 м/мин в продольном и поперечном направлении и 1 м/мин

С помощью кулачков, установленных в пазах стола можно настроить станок на работу в автоматическом цикле, что может значительно увеличить производительность станка в серийном производстве.

С целью поддержания станка 6р83 в идеальном рабочем состоянии требуется регулирование нескольких узлов требующих особого внимания:

- Зазор в подшипнике серьги;

- Зазор в переднем подшипнике шпинделя;

- Пружина фиксатора лимба скоростей;

- Пружина фиксатора лимба подач;

- Предохранительная муфта коробки подач;

- Механизм быстрого хода;

- Клинья стола, салазок, консоли;

- Зазор в винте продольного хода;

- Пружина включения кулачковой муфты продольного кода.

Поворотный стол, который может поворачиваться вокруг вертикальной оси на ±45°, позволяет фрезеровать заготовки под разными углами без переустановки, что значительно повышает производительность и точность обработки.

Класс точности станка Н по ГОСТ 8—77.

Особенностями конструкции станка являются широкие диапазоны величин подач стола; быстросменное крепление инструмента; наличие механизма замедления подачи; замедление рабочей подачи в автоматическом цикле; возможность работы в автоматических циклах, включая обработку по рамке; автоматическая смазка узлов; применение бесконтактных быстродействующих электромагнитных муфт в приводе подач; повышенная точность станка за счет расположения винта поперечной подачи но оси фрезы; возможность перемещения стола одновременно по двум и трем координатам; возможность применения электродвигателя постоянного тока в приводе подач; возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления.

Станки предназначены для выполнения различных фрезерных работ в условиях как индивидуального, так и крупносерийного производства. В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера.

Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента.

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

- дублированное управление кнопочно-рукояточпого типа (спереди и с левой стороны станка);

- пуск и останов шпинделя и включение быстрых ходов станка при помощи кнопок;

- управление движениями стола от рукояток, направление поворота которых совпадает с направлением движения стола;

- изменение скоростей и подач с помощью однорукояточных выборочных механизмов, позволяющих получать любую скорость или подачу поповоротом лимба без прохождения промежуточных ступеней;

- торможение постоянным током.

Станки автоматизированы и могут быть настроены на различные, автоматические никлы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

История выпуска станков Горьковским заводом, ГЗФС

В 1937

году на

Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951

году запущена в производство серия

6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960

году запущена в производство серия

6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972

году запущена в производство серия

6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975

году запущены в производство копировальные консольно-фрезерные станки:

6Р13К.

В 1978

году запущены в производство копировальные консольно-фрезерные станки

6Р12К-1, 6Р82К-1.

В 1985

году запущена в производство серия

6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991

году запущена в производство серия

6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Установочный чертеж

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 — фрезерный станок (номер группы по классификации ЭНИМС)

Т – серия (поколение) станка (Б, К, Н, М, Р, Т)

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 — горизонтально-фрезерный)

3 – исполнение станка — типоразмер (0, 1, 2, 3, 4) (3 — размер рабочего стола — 400 х 1600)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – повышенная точность станка — (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

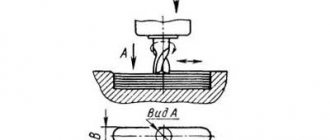

Габаритные размеры рабочего пространства фрезерного станка 6Р83

Габаритные размеры рабочего пространства фрезерного cтанка 6р83

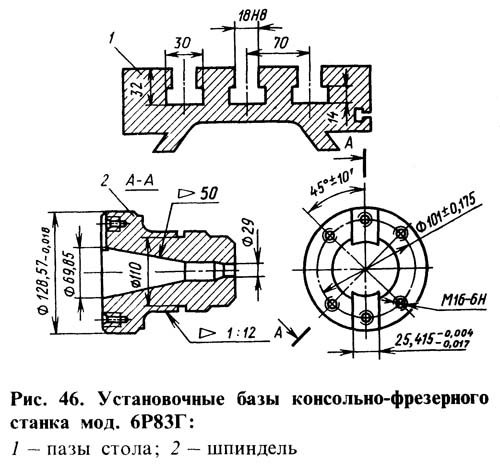

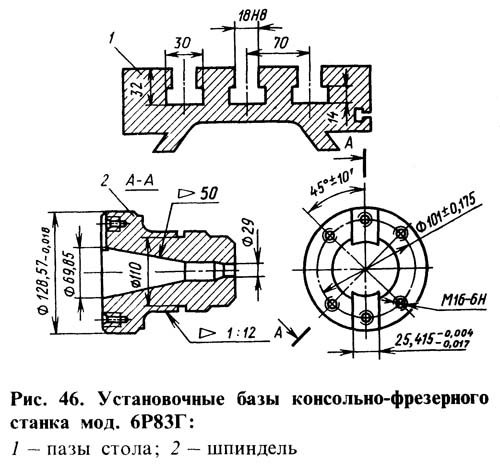

Посадочные и присоединительные базы фрезерного станка 6р83

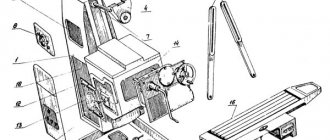

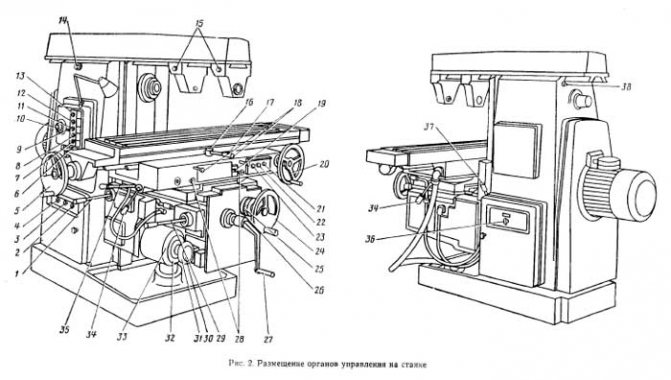

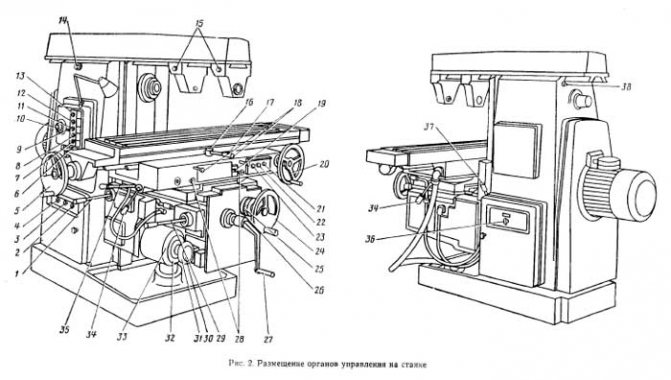

Размещение органов управления консольно-фрезерным станком 6Р83

Размещение органов управления фрезерным станком 6р83

Перечень органов управления фрезерным станком 6Р83

- Рукоятка включения поперечной и вертикальной подач стола (дублирующая)

- Переключатель ввода «включено-выключено»

- Переключатель насоса охлаждения «включено-выключено»

- Переключатель направления вращения шпинделя «влево-вправо»

- Маховичок ручного продольного перемещения стола

- Рукоятка переключения скоростей шпинделя

- Кнопка «Стоп» (дублирующая)

- Кнопка «Пуск шпинделя» (дублирующая)

- Стрелка-указатель скоростей шпинделя

- Указатель скоростей шпинделя

- Кнопка «Быстро стол» (дублирующая}

- Кнопка «Импульс шпинделя»

- Преключатель освещения

- Ручное перемещение хобота

- Зажимы серег

- Звездочка механизма автоматического цикла

- Рукоятка включения продольных перемещений стола

- Зажимы стола

- Переключатель ручного или автоматического управления продольным перемещением стола

- Маховичок ручного продольного перемещения стола (дублирующий)

- Кнопка «Быстро стол»

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Маховик ручных поперечных перемещений стола

- Лимб механизма поперечных перемещений стола

- Кольцо-нониус

- Рукоятка ручного вертикального перемещения стола

- Зажим поворотных салазок на направляющих консоли

- Рукоятка включения поперечных и вертикальных перемещений стола

- Кнопка фиксации грибка переключения подач

- Грибок переключения подач

- Указатель подач стола

- Стрелка-указатель подач стола

- Рукоятка зажима поворотных салазок на направляющих консоли

- Рукоятка включения продольных перемещений стола (дублирующий)

- Переключатель автоматического или ручного управления и работы круглого стола

- Рукоятка зажима консоли на станине

- Зажим хобота на станине

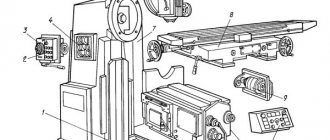

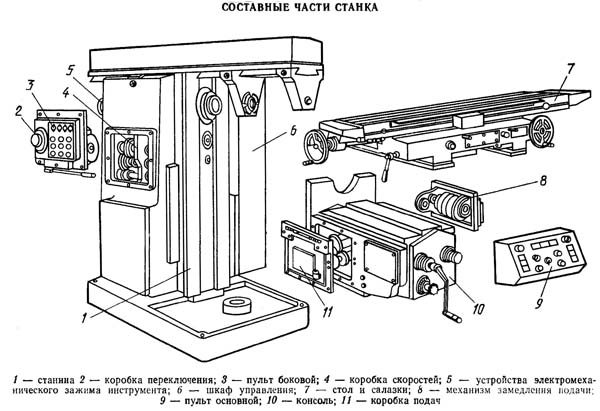

Состав и конструкция фрезерного станка 6Т83Г

Состав горизонтального консольно-фрезерного cтанка 6р83г

Перечень составных частей фрезерного станка 6Т83Г-1

- станина — 6Т83Г-1.10

- коробка переключения — 6P83.5

- пульт боковой — 6Т82Г-1.85

- коробка скоростей — 6Т83Г-1.30

- устройства электромеханического зажима инструмента — 6P13К.93-03

- шкаф управления — 6T82Г-1.81

- стол и салазки — 6Т83Г-1.70 (6T83-1.70)

- механизм замедления подачи — 6Т83Г-1.41

- пульт основной — 6Т82Г-1.84

- консоль — 6Т83Г-1.60

- коробка подач — 6Т82Г-1.40

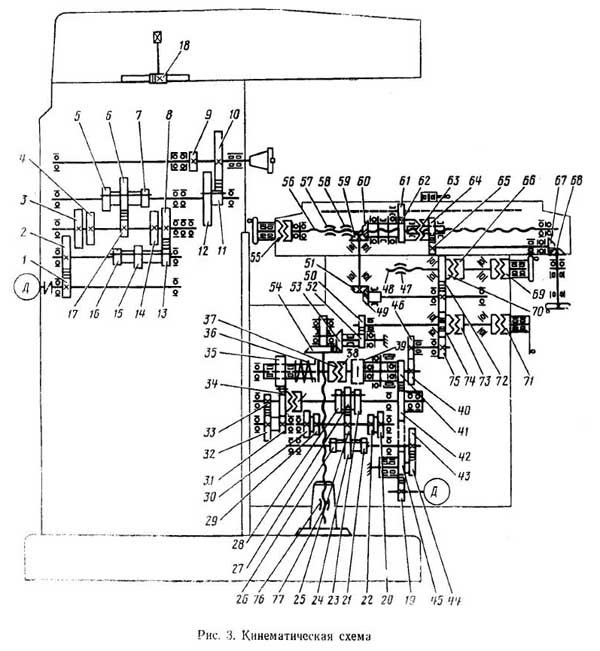

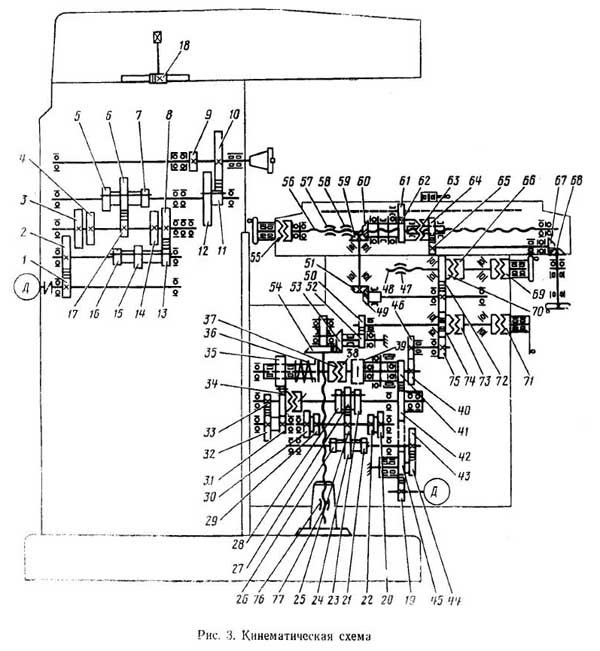

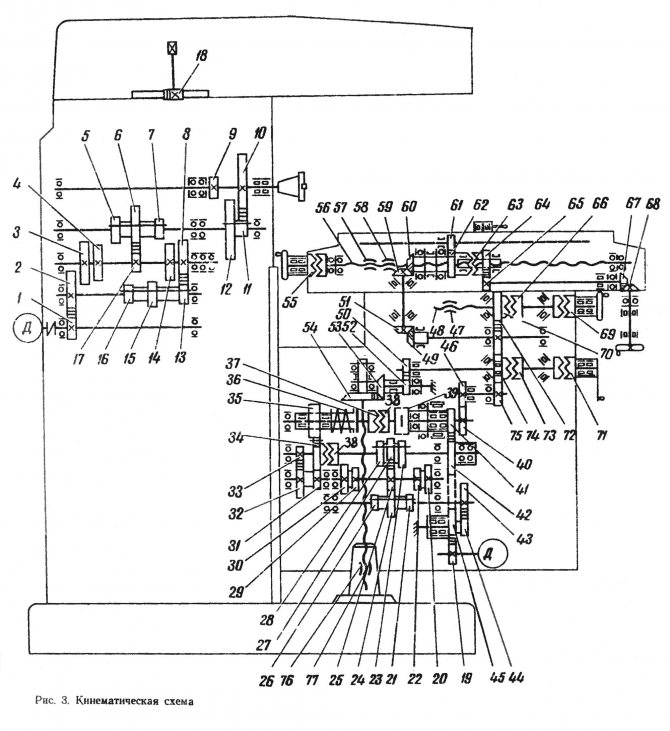

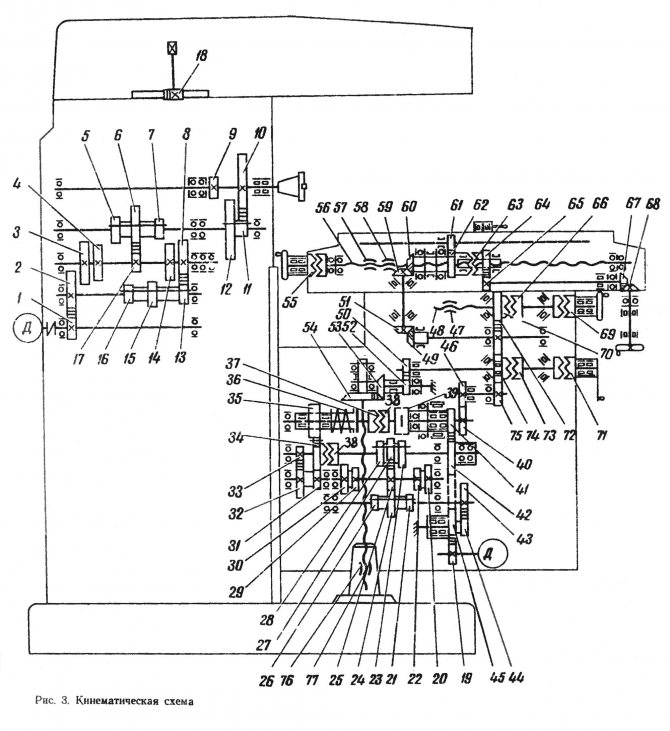

Кинематическая схема горизонтального фрезерного станка 6Р83

Кинематическая схема горизонтального фрезерного станка 6р83

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются путем передвижения трех зубчатых блоков по шлицевым валам. Коробка скоростей позволяет сообщить шпинделю 13 различных скоростей.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении соответствующей кулачковой муфты — к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

График, поясняющий структуру механизма подач станка, приведен на рис. 5 (вертикальные подачи в три раза меньше продольных и поперечных).

Станина жестко закреплена на основании и зафиксирована штифтами.

Хобот и серьги могут перемещаться и закрепляться, хобот в направляющих станины, серьги — на направляющих хобота.

Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ НЕ ДОПУСКАЕТСЯ.

Регулирование зазора в подшипниках серьги производится гайкой 4 или винтом 1 (рис. 6) по нагреву. При хорошем качестве поверхности опорной втулки оправки (1,25; 0,63) и достаточной смазке после обкатки в течение одного часа при максимальном числе оборотов избыточная температура внутренней поверхности инструментального конуса не должна превышать 55°С. Масло в подшипник поступает из ниши серьги через окно во втулке 3 и фитиль. Регулирование подачи масла осуществляется проволочкой 2.

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 500—700 мкм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Шпиндель станка (рис. 7) представляет собой трехопорный вал, геометрическая точность которого определяется в основном подшипниками 2 и 4. Подшипник третьей опоры поддерживает хвостовик шпинделя.

Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 9 и 10. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки 1.

Регулирование проводят в следующем порядке:

- при сдвинутом хоботе снимают крышку 3 или боковую крышку с правой стороны станка и, расконтрив, ослабляют гайку 1

- снимают фланец 6, пружинное кольцо 7, кольцо 8 и вынимают полукольца;

- подтягиванием гайки 1 выбирают люфт. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60°С;

- замеряют величину зазора между подшипником и буртом шпинделя, после чего кольца подшлифовывают на необходимую величину. Для устранения радиального люфта в 0.01 мм полукольца необходимо подшлифовать примерно на 120 мкм;

- полукольца устанавливают на место. Проверяют, надежно ли законтрена гайка 1;

- детали 8, 7, 6 и 3 устанавливают на место.

Горизонтально-фрезерный станок 6Т83Г (6Р83Г)

Уточнить цену

Оставить заявку

Горизонтально-фрезерный станок 6Т83Г (6Р83Г) предназначен для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются станки для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

Высокая жесткость станков позволяет применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Большая мощность привода главного движения и тяговое усилие продольной подачи стола позволяют производить за один проход обработку широких горизонтальных поверхностей набором цилиндрических или фасонных фрез, установленных на горизонтальной оправке.

Основные преимущества станков:

Конструктивные:

- механизированное крепление инструмента в шпинделе;

- механизм пропорционального замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение шпинделя при остановке электромагнитной муфтой.

Технологические:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

Технические характеристики горизонтально-фрезерного станка 6Т83Г (6Р83Г)

| Характеристика | 6Т83Г (6Р83Г) |

| Размеры рабочей поверхности стола, мм | 1600×400 |

| Наибольшее перемещение стола, мм — продольное — поперечное — вертикальное | 1000 400 420 |

| Расстояние от оси горизонтального (торца вертикального) шпинделя до рабочей поверхности стола, мм | 30-450 |

| Расстояние от оси горизонтального шпинделя до направляющих хобота, мм | 190 |

| Пределы частот вращения шпинделя, мин-1: — основного — накладной и поворотной головок | 31,5-1600 — |

| Диапазон подач стола, мм/мин: — продольных и поперечных — вертикальных | 12,5-1600 4,1-530 |

| Наибольшая масса обрабатываемой детали (с приспособлением), кг | 630 |

| Мощность электродвигателей приводов, КВт — основного шпинделя — подач стола | 11 3 |

| Конус основного шпинделя по ГОСТ 30064-93 | N50 |

| Габаритные размеры станка, мм | 2570х2252х1770 |

| Масса станка с электрооборудованием, кг | 3800 |

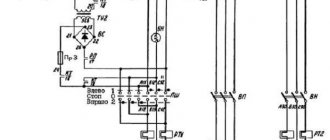

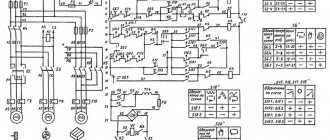

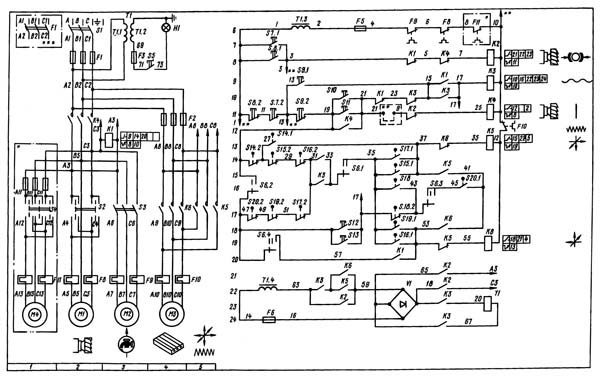

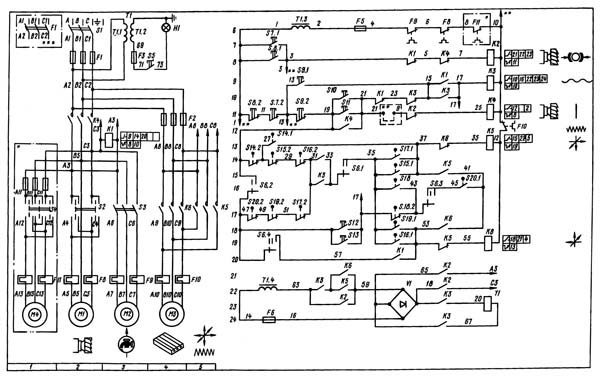

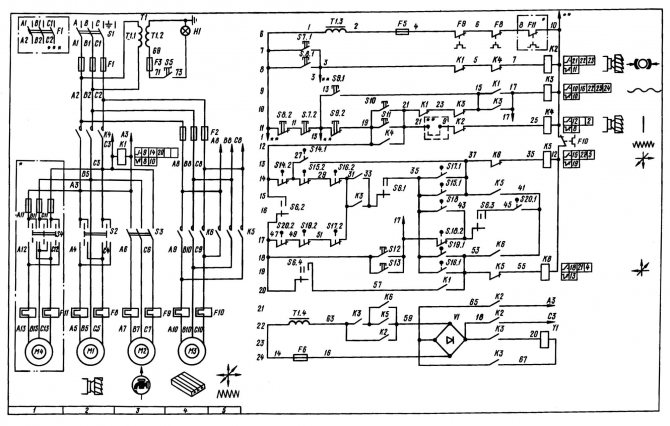

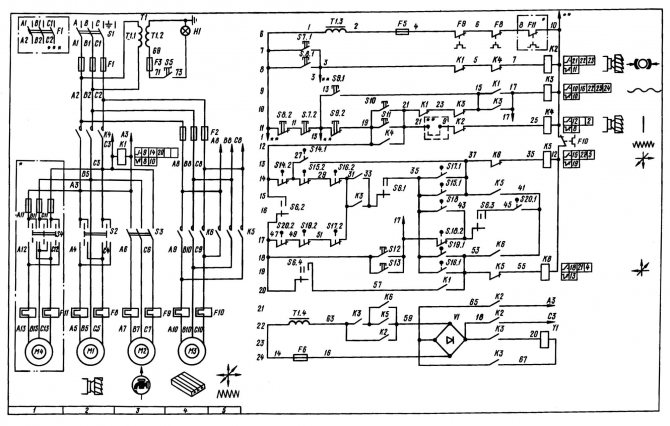

Электрооборудование станка 6Р83

Питающая сеть: Напряжение 380 В, род тока переменный, частота 50 Гц

Цепи управления: Напряжение 110 В, род тока переменный

Цепи управления: Напряжение 65 В, род тока постоянный

Местное освещение: напряжение 24 В.

Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) 20 А.

Номинальный ток защитного аппарата (предохранителей, автоматического выключателя) в пункте питания электроэнергией 63 А.

Электрооборудование выполнено по следующим документам: принципиальной схеме 6Р13.8.000Э3. схеме соединения изделия Р13.8.000Э4.

Электрооборудование станка 6Р83Г

Схема электрическая фрезерного станка 6Р83Г

Кинематическая схема фрезерного станка 6р83г

Примечания

- * — только для станков 6Р82Ш, 6Р83Ш

- ** — в электросхему механизма зажима инструмента

- *** — только для станков 6Р13Б

Питающая сеть: Напряжение 380 В, род тока переменный, частота 50 Гц

Цепи управления: Напряжение 110 В, род тока переменный

Цепи управления: Напряжение 65 В, род тока постоянный

Местное освещение: напряжение 24 В.

Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) 20 А.

Номинальный ток защитного аппарата (предохранителей, автоматического выключателя) в пункте питания электроэнергией 63 А.

Электрооборудование выполнено по следующим документам: принципиальной схеме 6Р13.8.000Э3. схеме соединения изделия Р13.8.000Э4.

Пределы использования станка по мощности и силовым нагрузкам

При работе на числах оборотов шпинделя выше 63 об/мин пределы использования привода главного движения станков ограничиваются номинальной мощностью установленного электродвигателя.

Наибольшее усилие резания, допускаемое механизмом подачи соответственно для продольной, поперечной и вертикальной подач, составляет: для станков 6Р82 и 6Р82Г — 1500, 1200, 500 кгс; для станков 6Р83 и 6Р83Г — 2000, 1200, 800 кгс.

Наибольший допустимый диаметр фрез при черновой обработке составляет: для станков 6Р82, 6Р82Г — 160 мм; для станков 6Р83 — 200 мм.

В случае возникновения признаков вибрации при некоторых параметрах режима резания рекомендуется увеличить подачу на зуб или применить фрезы с неравномерным шагом.

При работе на низких числах оборотов шпинделя (n

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

| Наименование параметра | 6Р82 | 6Р82Г | 6Р83 | 6Р83Г |

| Диаметр фрезы, мм | 100 | 100 | 100 | 100 |

| Число зубьев | 8 | 8 | 8 | 8 |

| Ширина фрезерования, мм | 100 | 100 | 150 | 150 |

| Глубина фрезерования, мм | 12 | 12 | 10 | 10 |

| Число оборотов в минуту, об/мин | 50 | 50 | 50 | 50 |

| Продольная подача по лимбу, мм/мин | 125 | 125 | 125 | 125 |

При этих режимах муфта может периодически прощелкивать.

Регулирование зазора между дисками фрикциона производится гайкой 14, которая зафиксирована от самопроизвольного перемещения.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Технические характеристики станков моделей 6Р83

| Наименование параметра | 6Р82 | 6Р82Г | 6Р83 | 6Р83Г |

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Рабочий стол | ||||

| Максимальная нагрузка на стол (по центру), кг | 250 | 250 | 300 | 300 |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1250 х 320 | 1250 х 320 | 1600 х 400 | 1600 х 400 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное механическое/ ручное, мм | 800/ 800 | 800/ 800 | 1000/ 1000 | 1000/ 1000 |

| Наибольшее перемещение стола поперечное механическое/ ручное, мм | 240/ 250 | 240/ 250 | 300/ 320 | 300/ 320 |

| Наибольшее перемещение стола вертикальное механическое/ ручное, мм | 360/ 370 | 410/ 420 | 340/ 350 | 410/ 420 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола при ручном перемещении, мм * При ручном перемещении и снятом нижнем ограничительном кулачке | 30…400* | 30…450* | 30…380* | 30…450* |

| Расстояние от оси шпинделя до хобота, мм | 155 | 155 | 190 | 190 |

| Наибольший угол поворота стола, град | ±45 | нет | ±45 | нет |

| Цена одного деления шкалы поворота стола, град | 1 | нет | 1 | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 | 2 | 2 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 31,5 — 1600 | 31,5 — 1600 | 31,5 — 1600 | 31,5 — 1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Наибольший крутящий момент, кгс.м | 107 | 107 | 143 | 143 |

| Эскиз конца шпинделя | ГОСТ 836-72 | ГОСТ 836-72 | ГОСТ 836-72 | ГОСТ 836-72 |

| Конус шпинделя | 50 | 50 | 50 | 50 |

| Механика станка | ||||

| Быстрый ход стола продольный и поперечный, мм/мин | 3/ 3/ 1 | 3/ 3/ 1 | 3/ 3/ 1 | 3/ 3/ 1 |

| Число ступеней рабочих подач стола | 18 | 18 | 18 | 18 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 25…1250 | 25…1250 | 25…1250 | 25…1250 |

| Пределы рабочих подач. Вертикальных, мм/мин | 8,3…416,6 | 8,3…416,6 | 8,3…416,6 | 8,3…416,6 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть | есть | есть |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть | есть | есть | есть |

| Блокировка раздельного включения подачи | есть | есть | есть | есть |

| Автоматическая прерывистая подача Продольная | есть | есть | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет | нет | нет |

| Торможение шпинделя | есть | есть | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть | есть | есть |

| Привод | ||||

| Электродвигатель привода главного движения Тип | 4А132М4УЗ | 4А132М4УЗ | 4А132М4УЗ | 4А132М4УЗ |

| Электродвигатель привода главного движения Число оборотов в минуту, об/мин | 1460 | 1460 | 1460 | 1460 |

| Электродвигатель привода главного движения Мощность, кВт | 7,5 | 7,5 | 11 | 11 |

| Электродвигатель привода подач Тип | 4А90L4УЗ | 4А90L4УЗ | 4А90L4УЗ | 4А90L4УЗ |

| Электродвигатель привода подач Число оборотов в минуту, об/мин | 1430 | 1430 | 1430 | 1430 |

| Электродвигатель привода подач Мощность, кВт | 2.2 | 2,2 | 3.0 | 3.0 |

| Электронасос охлаждающей жидкости Тип | ПА-22У2 | ПА-22У2 | ПА-22У2 | ПА-22У2 |

| Электронасос охлаждающей жидкости Число оборотов в минуту, об/мин | 2800 | 2800 | 2800 | 2800 |

| Электронасос охлаждающей жидкости Мощность, кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 | 22 |

| Габариты и масса станка | ||||

| Габариты станка (длина х ширина х высота), мм | 2305 х 1950 х 1670 | 2305 х 1950 х 1670 | 2560 х 2260 х 1770 | 2560 х 2260 х 1770 |

| Масса станка, кг | 2900 | 2830 | 3800 | 3700 |

Примечания

- Полную величину указанных в паспорте ходов можно использовать только при отсутствии деталей и устройств, ограничивающих перемещение стола, салазок или консоли, например:

- при использовании поворотного круглого стола с приводом, а также делительной головки с гитарой продольный ход сокращается;

- при установке в шпинделе оправки с фрезой и серьги на хоботе сокращается вертикальный ход;

- при установке обрабатываемой детали или приспособления, свисающих между столом и зеркалом станины, сокращается поперечный ход салазок;

- вертикальные перемещения при крайнем заднем положении салазок ограничиваются сухарями шпинделя в случае расположения их по вертикали или при вращении шпинделя. При этом необходимо установить ограничительные упоры с учетом отключения подачи в пределах ограничения перемещения стола, салазок или консоли.

- Во всех случаях использования полных паспортных ходов с механической подачей необходимо проверить возможность работы на холостом ходу и при обработке внимательно наблюдать за работой станка.

- В связи с наличием перебегов перемещаемых узлов по инерции фактическая величина механических ходов уменьшена на величину 10—20 мм, в соответствии с чем привернуты ограничительные кулачки.

- Поворот стола до 45° у станка 6Р83 обеспечивается при сдвинутых в крайнее переднее положение салазках, а у станка 6Р82 — еще и при снятом заднем кулачке ограничения поперечного хода.

- Приведенные габаритные размеры станков характеризуют «упаковочные» или наибольшие их размеры при условии установки перемещающихся узлов в среднее положение.

- Если частота тока в сети питания станков равна 60 Гц, то число оборотов электродвигателей равно: главного движения — 1750 привода подач — 1730 насоса охлаждения — 3360.

- Консольно-фрезерные станки 6Р82, 6Р82Г, 6Р83, 6Р83Г. Руководство по эксплуатации,

- Консольно-фрезерные станки 6Р82, 6Р83, 6Р82Г, 6Р83Г, 6Р82Ш, 6Р83Ш, 6Р12, 6Р13, 6Р12Б, 6Р13Б. Руководство по эксплуатации электрооборудования 6Р82.ЭО.000 РЭ1,

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация