Фрезерные станки с ЧПУ получили широкое распространение и на крупных промышленных предприятиях, и в небольших компаниях. Вне зависимости от сложности и стоимости оборудования, общий принцип их действия одинаков — это механическая обработка детали автоматизированным электроинструментом, управляемым программой.

Источник: cnclathing.com

Узнайте из нашей статьи об особенностях конструкций ЧПУ-станков и порядке работы с ними.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

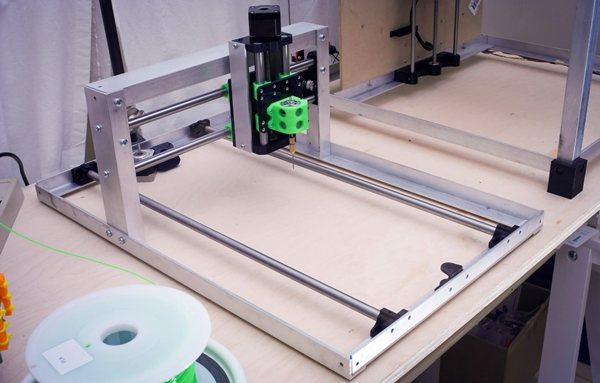

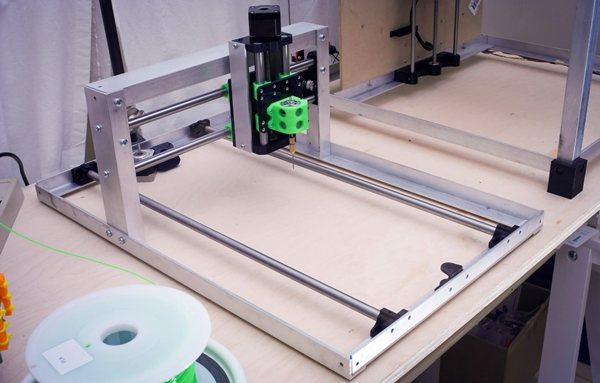

Особенности устройства и конструкции фрезерного станка с ЧПУ

Фрезерные станки с ЧПУ — это устройства для изготовления различных деталей из твердых материалов (пластик, дерево, металл). Главная особенность таких аппаратов — числовое программное управление (отсюда аббревиатура «ЧПУ»), которое обеспечивает автоматическую обработку любой сложности. Фрезерные станки с ЧПУ дороже устройств, работу на которых фрезеровщик выполняет вручную. Однако преимуществом ЧПУ-станков является высокая точность и скорость работы, а также минимальный уровень ошибок. Инвестиции в ЧПУ-станки быстро окупаются, благодаря высокому качеству получаемых с их помощью изделий.

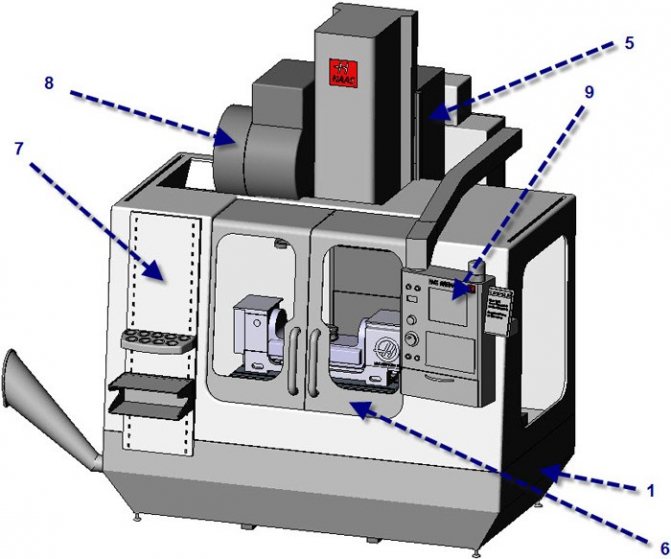

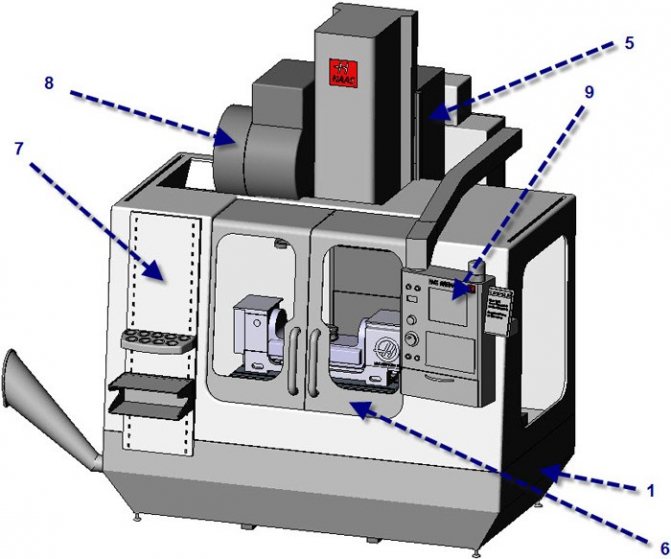

Источник: planetacam.ru

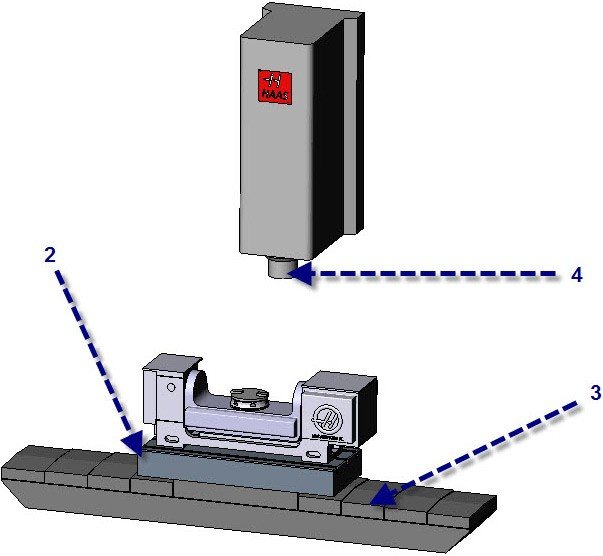

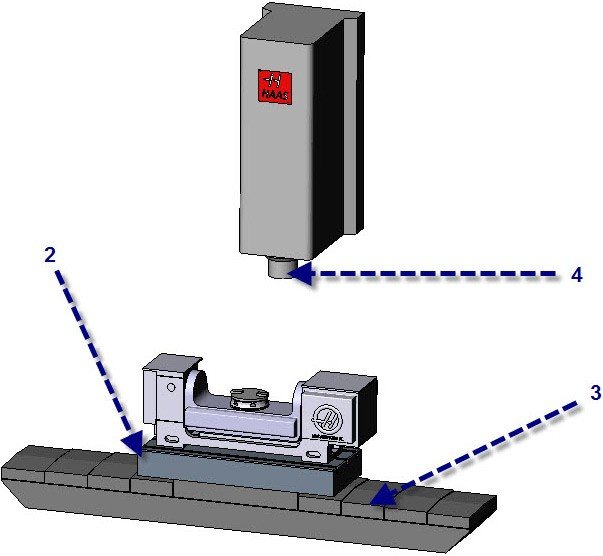

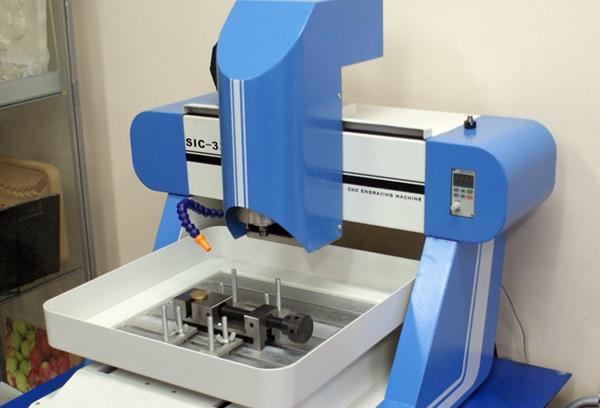

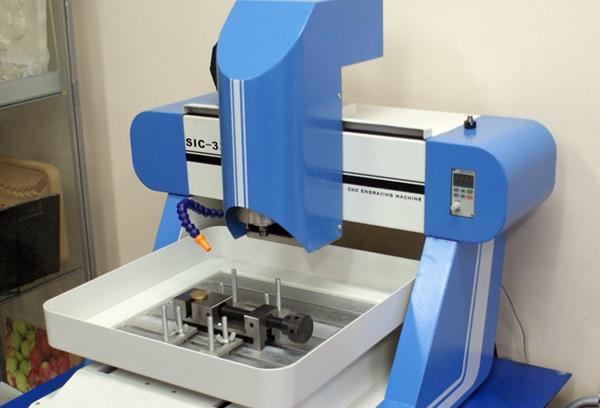

Устройство фрезерного станка с ЧПУ в значительной степени похоже на механический аналог. Все узлы и механизмы крепятся на станине (1), обрабатываемая деталь фиксируется на рабочем столе (2). В зависимости от особенности конструкции, рабочий стол перемещается по направляющим (3) в продольном и/или поперечном направлении.

Источник: planetacam.ru

Для обработки заготовки используется фреза или другой режущий инструмент, который фиксируется в шпинделе (4). Для перемещения шпинделя в вертикальной плоскости используется колонна (5).

Цена станка с ЧПУ в значительной степени зависит от того, как реализован механизм перемещения шпинделя. Этот узел должен обладать точностью и плавностью хода в условиях длительной эксплуатации. Конструкция в дорогих аппаратах обладает повышенной виброустойчивостью.

Для удобной и безопасной эксплуатации фрезерного станка с ЧПУ в конструкции предусмотрены такие элементы:

- дверца (6) — обеспечивает доступ оператора к рабочему столу;

- магазин инструментов (8) — опциональный элемент для автоматической смены фрезы в станке;

- защитные кожухи (7) — ограждают рабочую зону станка, тем самым препятствуя попаданию на рабочий стол посторонних предметов и предотвращая разбрасывание стружки вокруг станка.

У большинства станков есть пульт управления (9). Обычно он расположен на фронтальной части корпуса. Реализация пульта управления напрямую зависит от стоимости станка и сложности задач, для которых он предназначен. В общем случае, пульт состоит из дисплея (сенсорного или обычного) и кнопочного блока.

Фрезерный станок с ЧПУ может оснащаться различными механизмами, системами вентиляции (для отвода дыма из рабочей камеры), воздушного или водяного охлаждения режущего инструмента и т.д.

Устройства для ввода данных

Станки с ЧПУ отличаются по конструктивным особенностям и, соответственно, цене. Самым очевидным различием является тип устройства ввода данных. В станках используются такие технологии:

- Персональный компьютер или сеть предприятия;

- Считыватель магнитных лент;

- Считыватель перфолент.

Второй и третий тип чаще встречаются на устаревших промышленных станках и постепенно выходят из употребления, особенно третий. Для связи устройства для ввода данных с блоком управления используется порт формата RS-232-C.

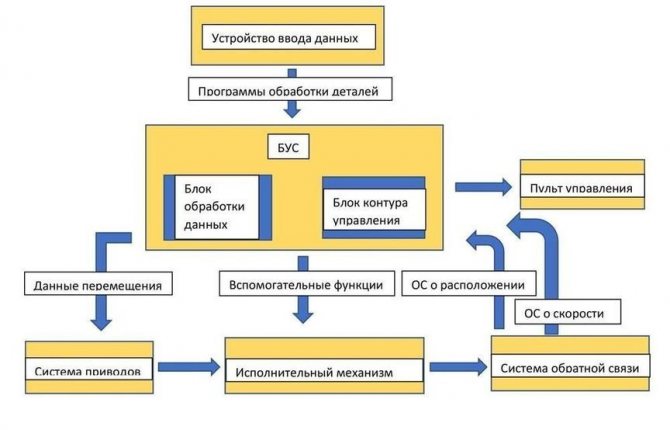

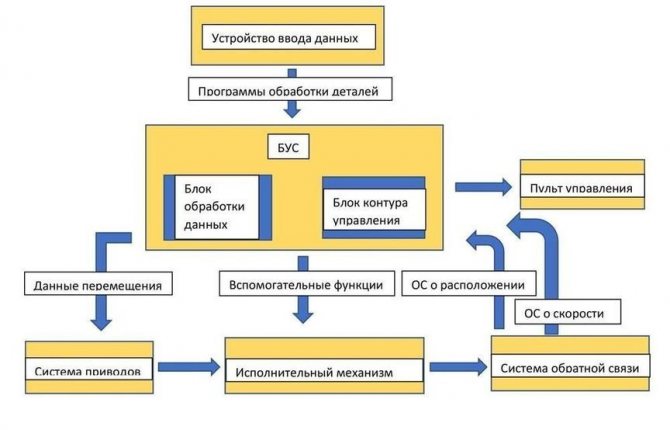

Блок управления станком

Блок управления станком — ключевой элемент в конструкции станка с ЧПУ, он отдаёт команду узлам и анализирует результат работы, выполняя такие функции:

- Обработка данных, полученных с устройства для ввода;

- Формирование кодов для управления узлами станка;

- Обработка сигналов обратной связи;

- Выполнение дополнительных действий (смена режущего инструмента и т.д.).

Исполнительный механизм

Исполнительный механизм в станке с ЧПУ — это узлы, которые обеспечивают обработку детали. Рабочий стол отвечает за перемещение детали в горизонтальной плоскости, а шпиндель — за перемещение инструмента в вертикальной. Для обеспечения работы механизма необходимы двигатели и ходовые винты.

Система привода

В конструкции станка с ЧПУ система привода получает команды от управляющего блока, после чего настраивает скорость и траекторию движения элементов исполнительного механизма. Система привода состоит из таких компонентов:

- Схема усилителя;

- Приводные двигатели;

- Шарико-винтовой подшипник.

Система обратной связи

Система обратной связи станка анализирует в режиме реального времени точность перемещения режущего инструмента относительно обрабатываемой детали. Используя данные высокоточных датчиков, станок с ЧПУ может автоматически вносить коррективы в траекторию и скорость перемещения фрезы.

Пульт управления

Источник: rilesa.com

Пульт управления используется и для ввода задачи, и для наблюдения за выполнением этой задачи. Оператор может через пульт управления оперативно вносить коррективы или остановить процесс при необходимости.

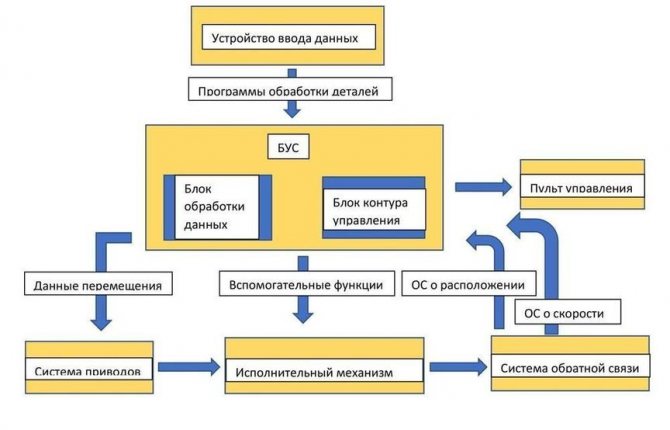

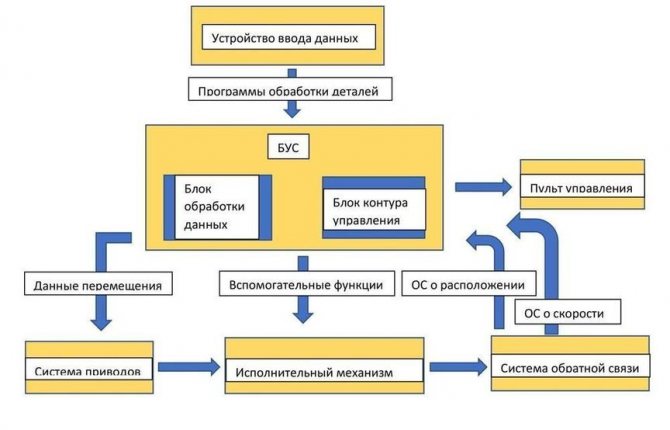

Схема устройства фрезерного станка с ЧПУ

Источник: top3dshop.ru

Вышеперечисленные элементы конструкции обеспечивают эффективное взаимодействие оператора и техники. Причем вмешательство оператора в рабочий процесс минимизировано. На приведенной схеме оператор имеет доступ только к устройству ввода данных и к пульту управления. Все остальные процессы техника выполняет автономно.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Виды и классификация станков с ЧПУ

Существует большое количество агрегатов с ЧПУ, которым отделена определенная роль.

Функции и характер работ

Станки делятся на виды согласно своим функциям и характера работ:

- Токарные. Предназначены для обработки заготовок, путем вращения и резания металла;

- Фрезерные станки. Используются для обработки плоских и фасонных поверхностей, деревянных, металлических, а также иных заготовок;

- Сверлильные. Служит для сверления глухих и сквозных отверстий в цельном изделии, закручивании или раскручивания и так далее;

- Шлифовальные. Используют для шлифовки изделия;

- Другие.

Классификация механических устройств с числовым программным управлением происходит в зависимости от их качеств и характеристик, различие которых довольно существенно.

Масса

Исходя из массы, станок с ЧПУ может быть:

- Легкий (вес до 1 т);

- Средний (вес до 10т);

- Тяжелый (вес до 100т);

- Уникабельный (вес более 100т).

Степень точности

Агрегаты с числовым программным управлением обладают высокой жесткостью и точностью, что дает возможность обеспечить высокое качество обработки изделия. По степени точности металлообрабатывающие машины делятся:

- Н – нормальной точности;

- П – повышенной точности;

- В – высокой точности;

- А – особо высокой точности;

- С – особо точные (мастер – станки).

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Особенности устройства фрезерного станка с ЧПУ

Фрезерный станок с ЧПУ – аппарат, позволяющий быстро и качественно изготовить любые заготовки со сложными формами из любых твердых материалов – древесины, металлов, пластика и др. Оборудование с ЧПУ значительно упрощает процесс обработки изделий, снижая потребность в ручном труде до минимума.

Такой станок может выполнять следующие функции:

- Фрезеровка.

- Точение по заданным параметрам.

- Расточка деталей.

- Зенкерование.

- Шлифовка.

- Нанесение гравировки.

Компьютерные программы, разработанные для станков, полностью управляют процессом – от контроля за движениями обрабатывающего шпинделя до включения или выключения системы охлаждения в случае необходимости.

Фрезерный станок с ЧПУ имеет следующие конструктивные особенности:

- Наличие станины, которая предназначена для крепления всех механических узлов и систем устройства.

- Рабочий стол, который может перемещаться в двух направлениях – влево/вправо и вперед/назад.

- Пульт управления. Крепится на специальном кронштейне и в большинстве станков может быть перемещен в наиболее удобное для оператора место.

- Шпиндель. Эта деталь необходима для обеспечения качественного зажима ножа и придания ему вращения.

- Колонна, на которой закреплен шпиндель. Может перемещаться в направлении вверх/вниз.

- Защитные кожухи. Требуются для того, чтобы сделать процесс работы на станке максимально безопасным. Они предназначены для защиты оператора от попадания стружки и охлаждающей жидкости, которая попадает в рабочую область под давлением.

- Дверца. Предназначена для обеспечения доступа в рабочую зону станка.

- Магазин инструментов барабанного типа. Смена ножей происходит по команде управляющего софта.

Устройства для ввода данных

Предназначено для ввода оператором параметров программы обработки изделия на фрезерном станке.

Наиболее популярными устройствами ввода являются:

- Считыватель перфоленты.

- Считыватель магнитных лент.

- Персональный компьютер.

Все они работают через порт формата RS-232-C.

Блок управления станком

Это сердце устройств с ЧПУ. Именно с помощью этого узла осуществляется все управление устройством. Функции управляющего блока:

- Чтение и обработка инструкций, вводимых оператором.

- Расшифровка кодов.

- Интерполяция (может быть линейной, круговой или спиральной). Требуется для генерации движения осей станка.

- Передача команд по управлению осями.

- Получение и обработка сигналов обратной связи о положении и скоростях осей.

- Управление дополнительными функциями – включение и выключение охлаждающей системы устройства, смена режущего инструмента, шпинделя и т. д.

ВАЖНО! Подсистема управления – центральная часть всего станка. Она предназначена для взаимодействия с оператором, контролирующим процесс обработки и чтения управляющих программ.

Системы управления могут быть двух типов:

- Закрытыми, то есть имеющими собственные алгоритмы и циклы работы, о специфике которых производители не распространяют информацию. Отличаются повышенной надежностью.

- Открытыми. Программное обеспечение таких устройств во многом повторяет софт, установленный на любой персональный компьютер. Их достоинствами являются доступность и небольшая стоимость электронных компонентов, большую часть из которых можно найти в любом компьютерном магазине.

Самые высокотехнологичные станки оснащены САМ-системой, которая позволяет полностью автоматизировать процесс написания управляющих программ непосредственно на станке. Яркими представителями таких станков являются системы ЧПУ серии MAPPS IV японских станков Mori Seiki. С их помощью операторы могут не только создать программу любого уровня сложности, но и провести ее полную проверку.

Исполнительный механизм

Исполнительный механизм станка включает в себя подвижный рабочий стол и шпиндель. Стол станка управляется движениями осей X и Y, а шпиндель – осью Z.

Подсистема приводов при этом включает в себя набор двигателей и винтовых передач, служащих для исполнения команд, поступающих из управляющей подсистемы – перемещения исполнительных органов станка по заданным осям.

Ходовые винты – важные компоненты исполнительной подсистемы. В сравнении со станками с ручным управлением они отличаются более высокой точностью, что позволяет минимизировать трение, возникающее при движении исполнительного органа и практически исключить появление люфтов. Устранение люфта крайне важно для работы станка, так как это позволяет обеспечить сверхточное позиционирование в пространстве и обеспечить качественное попутное фрезерование.

Двигатели – второй компонент подсистемы. Конструктивные особенности аппарата предусматривают наличие шаговых электродвигателей и серводвигателей.

Шаговые электродвигатели предназначены для преобразования электрических сигналов в дискретное механическое перемещение.

Система привода

Включает в себя:

- Схемы усилителя.

- Приводные двигатели.

- Шарико-винтовой подшипник.

Управляющий блок передает сигналы схемам усилителя о необходимой скорости движения осей и о положении рабочих поверхностей. Затем исправляющие сигналы усиливаются и приводят в действие двигатели привода, передающие усилие шарико-винтовому подшипнику, который служит для настройки расположения рабочей поверхности стола.

Система обратной связи

Основными ее компонентами являются датчики, которые работают по принципу измерительной системы. Они постоянно осуществляют контроль за положением и скоростью ножа.

Блок управления принимает эти сигналы и генерирует новые на основании исчисления разницы между заданными и текущими параметрами, корректируя скорость и направление резки.

ВАЖНО! Основная задача системы обратной связи – обеспечение управляющей системы сведениями о реальном положении исполнительного органа фрезерного станка и о скорости, с которой работают его двигатели.

Пульт управления

Представляет собой дисплей, на котором отображаются команды, сигналы и другие сведения со станка. Закрепляется на кронштейне и может быть перемещен в удобное для оператора место.

Схема устройства фрезерного станка с ЧПУ

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.