Режимы резания для станков с ЧПУ

2016-09-02

Режимы резания для станков с ЧПУ, используемые на практике в зависимости от обрабатываемого материала и типа фрезы

Теоретические основы по выбору режимов резания на фрезерных станках Скорость вращения шпинделя, скорость подачи — всё это основы резания. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования.

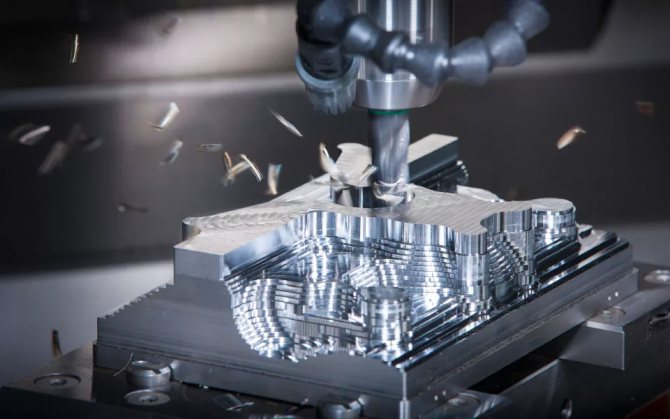

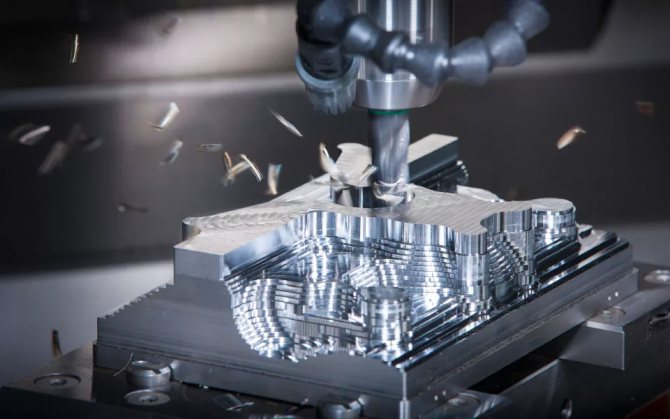

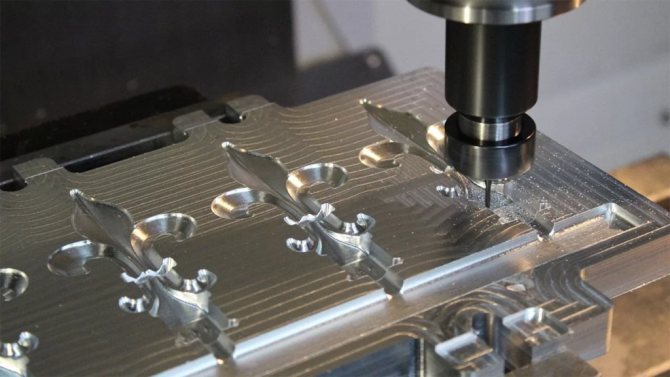

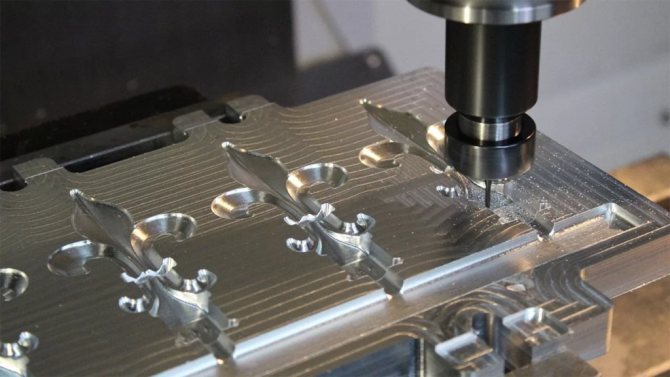

Суть процесса

Фрезеровка – это процедура, осуществляемая на специальном станочном оборудовании. В ходе нее происходит снятие слоя (поверхностного или глубинного, внутренней части) с заготовки. В ходе нее может выступать различный материал, наиболее популярные из них – дерево или металл, поэтому в большей степени мы говорим про металлообработку.

Как происходит процесс. На станине закрепляется обрабатываемая деталь. Выбирается подходящая фреза или абразивный материал, например, шлифовальный круг. Оснастка производит вращательные движения вокруг своей оси, а также действия перемещения по двум плоскостям. Одновременно с этим возможно продольное продвижение заготовки навстречу резцу.

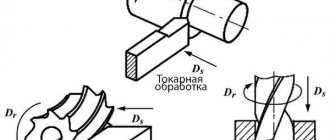

Отличие от токарного станка в том, что фрезеровочный подразумевает вращение детали, то есть круглую обработку. А в данном случае можно обтачивать изделия практически любой формы, в том числе – стачивать гладкую поверхность, делать пазы и другие отверстия, в том числе фигурные. Металлообработка может быть двух типов – черновая и чистовая. Конечно, стадий намного больше, но, как правило совершают 2 или 3 прохода. Это позволяет создавать необходимый профиль поверхности, например, канавки или зубцы.

Движение рабочего инструмента имеет прерывистый характер. Интересная особенность, которая отличает фрезеровку от сверления или точения, – это положение каждого зубца в процессе обработки. Они работают, соприкасаются с поверхностью по одиночке, а не все вместе. Это увеличивает нагрузку на каждую из граней резца. И только оптимизация режимов резания при фрезеровании поможет минимизировать воздействие.

Скорость резания формула автоматизированного расчета

Скорость резания и формула автоматизированного ее расчета поможет определить допустимые скорости резания для различных пар, таких как коррозионно-стойкая и сталь — быстрорежущий инструмент. Если необходимо увеличить скорость резания при токарной обработке, то инструмент из быстрорежущей стали несмотря на его невысокий скоростной диапазон находит широкое применение при работе с коррозионно-стойкими сталями. Он широко используется когда необходимо изготовить токарный резец, концевую фрезу, сверло и другой специализированный инструмент из-за его повышенных прочностных свойств по сравнению с твердым сплавом. На стадии проектирования технологического процесса металлообработки в ручном режиме или в режиме САПР ТП, технолог пользуется рекомендациями справочно-нормативной литературы для того что бы выполнить расчет скорости резания, выбирая аналитический или табличный способ расчета. Следует обратить внимание на тот факт, что определяя скорость резания при токарной обработке для одинаковых условий резания по разным справочникам (см. таблицу) приводит к двух-, трехкратному расхождению ее расчетной величины.

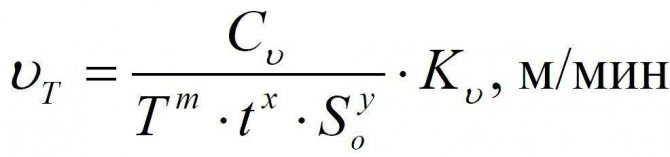

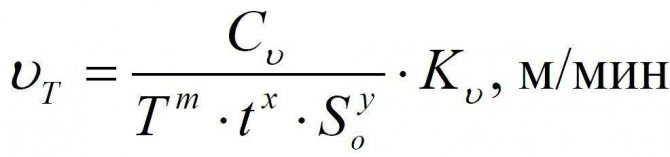

Чаще всего это связано с тем, что различные справочники, используют аналитический расчет скорости резания и приводят в них различное значение скоростного коэффициента Cv в формуле расчета скорости резания (1), в которой учитываются значения принятой стойкости Т, глубины резания t, подачи S и поправочных коэффициентов, определяемых свойствами инструмента Кu и свойствами обрабатываемого металла Кm.

V = (Cv / (Tm * tx * Sy)) * Ku*Km (1)

Следует отметить то обстоятельство, что поправочный коэффициент Кu в формуле (1) для всей гаммы быстрорежущих инструментов Р18, Р12, Р9, Р6М5 и их модификаций принят одинаковым, равным 0,3. Практикой металлообработки отмечено, что режущие свойства различных марок и различных партий поставки быстрорежущих инструментов различаются между собой и это отличие составляет 25-45 % и более.

В ряде справочников определять скорость резания при точении рекомендуется с помощью таблиц и поправочных коэффициентов. Внешне эта формула более удобна для работы в диалоговом режиме с системой ЧПУ, которая способна содержать в памяти (ПЗУ) массивы данных о величинах поправочных коэффициентов. В табличном способе для того чтобы определить допустимую скорость резания есть формула (2):

Vд = Vт · Кv, (2)

где Vт — табличное (матричное) значение скорости резания, м/мин; Кv — коэффициент.

Проблема применения этой формулы для автоматизированного расчета заключается в том, что скорость резания при точении будет определена с использованием коэффициентов невысокой надежности. Как и в случае со скоростным коэффициентом Сv, значения начальной (табличной) скорости Vт в разных источниках различно, различны и значения поправочных коэффициентов, входящих в нее.

Используя табличный и аналитический способы, сложно выполнить точно расчет скорости резания, так как они не в полной мере учитывают допускаемые ГОСТом колебания свойств быстрорежущего инструмента как между марками, так и внутри его марочного состава и колебания физико-механических свойств стальных заготовок в партиях поставки. Это приводит к ошибкам в попытках правильно назначить скорость резания при токарной обработке и как следствие к значительному отклонению действительного периода стойкости от задаваемого.

Недостатком существующих методик определения допустимой скорости резания (при заданной стойкости Т, глубине t, подаче S и постоянных геометрических параметрах режущего инструмента) является то, что в них априорно принимается постоянство режущих свойств быстрорежущего инструмента в партиях поставки внутри их марочного состава и постоянство физико-механических свойств партии поставки стали определенной марки.

В таблице 1 приведен расчет скорости резания, в качестве примера, стали 12Х2Н4А быстрорежущим инструментом с использованием различных справочно-нормативных источников для выбранных условий: стойкость резца Т = 60 мин, глубина резания t = 1 мм, подача S = 0,2 мм/об с применением СОЖ. Геометрия резца: главный угол в плане φ = 45°; вспомогательный угол в плане φ1 = 45°; передний угол γ= 5°; угол наклона режущей кромки γ= 0°; задний угол α = 10°; радиус закругления вершины резца r= 1 мм.

Содержание элементов в стали 12Х2Н4А С=0,12% Cr=2% Ni=4%. Буква А указывает на высокое качество материала.

Химический состав: С — 0,09ч-0,15%; Мп — 0,3-0,6%; Si — 0,17-5-0,37; Сг- 1,25-5-1,65%; Ni — 3,25-3,65; Р — 0,025%; S — 0,025%; Си — 0,3%.

Обладающая физическими свойствами Т0,2 = 1080 Мпа; Тв — 1270

Мпа; 85 = 13%; \|/= 60%; КСИ — 105 Дж/см2; HRС- 39.

Анализируя скорость резания при токарной обработке для одних и тех же условий точения с использованием различных справочников показывает, что расхождения в величине допустимой скорости резания на стадии проектирования технологического процесса токарной обработки коррозионностойкой стали могут достигать двукратной величины и более.

Основные понятия о работе фрезерных станков

Оборудование бывает совершенно разное, основная классификация зависит от того, в какой плоскости расположена рабочая зона. В связи с этим различают вертикальные и более распространенные горизонтальные станины. Соответственно, расположение шпинделя и крепежных элементов будет различным. По своей спецификации различают станки универсальные (многофункциональные), а также специализированные, например:

- для формирования ровных плоскостей;

- для проточки фигурных пазов;

- зуборезное оборудование (создание зубчатых соединений) и так далее.

Это были перечислены примеры при работе по металлу. А по дереву – ручные, стационарные, шпиндельные и барабанные (они очень опасные, поэтому сейчас используются редко, зато очень эффективное).

Отдельно стоит сказать о тех станках, которые оснащены числовым пультом управлением (ЧПУ). Они отличаются следующими достоинствами:

- Простотой эксплуатации: оператору не понадобится совершать многих движений, можно только наблюдать за действиями и контролировать их.

- Программа самостоятельно рассчитывает оптимальную схему движения и режим резания при фрезеровании. Это будет наиболее короткий маршрут передвижения резца с максимальной эффективностью.

- Повышенной точностью резания. Здесь минимальные допустимые погрешности, которые нельзя сравнить с теми, которые проявляются при механической, ручной обработке.

Возвращаясь к более простым станкам, посмотрим, какие есть у него основные узлы:

- Станина. Она крепкая, должна выдержать практически любые нагрузки. Она включает встроенную коробку переключения скоростей. Этот блок предназначен для регулирования вращения вертикально стоящего шпинделя, а также фрезы, которая закреплена на нем.

- Стол с поперечными полозьями. На него крепятся заготовки, которые подлежат продольному движению. Также внизу стоит объект, отвечающий за подачу. Он включает разные рукояти для определения перемещений.

Универсальность увеличивается, если присутствует поворотный стол – функций, которые можно выполнить на фрезерном оборудовании, становится больше. Кроме того, у широкоуниверсальных приборов дополнительно есть два шпинделя, что дает возможность осуществлять различные технологии фрезеровки.

Классификация фрез зависит от назначения режимов резания при фрезеровании

Существует более 1000 различных видов резцов, которые можно разделить по многочисленным параметрам и типоразмерам. Его выбор напрямую зависит от правил движения (скорость вращения, направление, наличие встречной подачи и ее мощности) инструмента. Также они напрямую определяются типом металлообработки – черновая или чистовая. Итак, рассмотрим, какие классификации проводятся:

- по материалу заготовки – есть отдельные фрезы по металлу (разные для различных сплавов), по дереву, по пластику и другим синтетическим веществам;

- по направлению вращения – праворежущие и леворежущие, к слову, от этого зависит простота снятия стружки;

- по конструкционным особенностям – сплавные, монолитные, складные с возможностью заменить режущие части и пр.;

- по форме – здесь большое разнообразие, поэтому перечислять их все практически бессмысленно, отметим, что есть круглые, цилиндрические, дисковые конические;

- по материалу изготовления – это может быть инструментальная или быстрорежущая сталь, твердосплавный металл, углеродистые или иные сплавы;

- по назначению – самое крупное подразделение, в котором следует отметить торцевые, концевые, отрезные, фасонные и так далее.

При выборе рекомендованного режима резания следует особенно обращать внимание на то, из какого материала сделана режущая кромка, а также от того, для чего резец предназначен.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

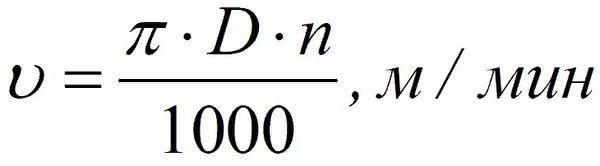

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя.

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

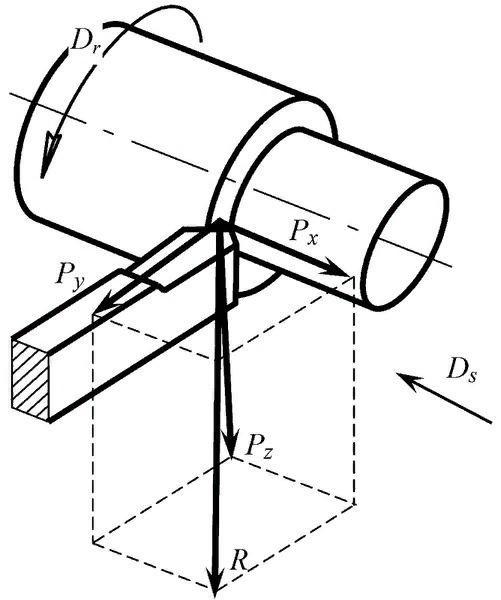

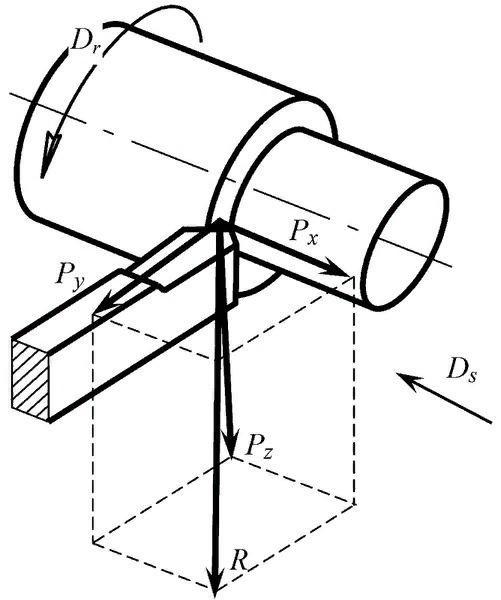

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Встречное и попутное фрезерование

Как мы отметили выше, есть две подачи – это движение, а также перемещение заготовки. Соответственно по отношению друг к другу они могут быть:

- Сонаправлены. При этом получается увеличенная нагрузка на зубья, соответственно, их износ ускоряется. Мощность при этом снижается в среднем на 10% от второго вида перемещения. Это оптимальное решение для чистового этапа металлообработки.

- Разнонаправлены, то есть обе подачи (заготовки) устроены навстречу друг к другу. Зубья оснастки постепенно, поочередно врезаются в материал, считается, что при этом механическое усилие на каждую режущую кромку распределяется постепенно и пропорционально скорости. Но для финишного этапа работ такая технология не подходит, потому что в ходе нее может образоваться наклеп. Это производится в момент соприкосновения резца с поверхностью из-за встречного направления. Такое явление не только сделает неэстетичным срез, но и увеличит скорость износа рабочего инструмента. Поэтому данный метод в основном применяется при первичной (обдирной) или черновой обработке.

Контрдвижение и синхронное движение

Как возникают разные канты разреза:

Лезвие входит с наветренной стороны в материал. У контробласти движения фреза бежит против материала. Толщина стружки будет в основе подачи в материал постоянно больше. В области синхронности фреза бежит с материалом, толщина стружки уменьшается до выхода. Заштрихованная область показывает относительную толщину стружки в каждой ее позиции за оборот. Лезвие в контрдвижении постоянно «забирает» материал, в то время как в синхронной лишь небольшой объем забирается непосредственно перед выходом лезвия в воздух. Поэтому последний кусочек часто как бы «вырывается» . В этом и заключается причина, почему контрсторона движения всегда более гладкая, чем сторона синхронности.

Рекомендации по выбору фрез

| чисто | грубо | чисто | грубо | чисто | ||

| Древесные материалы | ||||||

| Мягкая древесина (сосна) | ++ | 0 | +(+) | 0 | 0 | — |

| Твердая (дуб,бук), фанера, МДФ | +(+) | 0 | ++ | 0 | +(-) | — |

| Пластмассы | ||||||

| ПВХ, Полистирол, Тефлон, Пены | ++ | + | + | 0 | — | — |

| Дюропласт, Материалы с бакелитом (ДСП) | + | + | ++ | + | + | — |

| Плексиглас налитой | ++ | + | +(+) | — | 0 | — |

| Металлы | ||||||

| Мягкий алюминий (Alucobond) | ++ | + | + | 0 | — | — |

| Жесткий алюминий (Floxal) | 0 | + | + | ++ | 0 | + |

| Латунь,бронза, медные сплавы | — | — | 0 | +(-) | + | ++ |

| Конструкционная сталь | — | — | — | + | — | ++ |

| Высококачественная сталь | — | — | — | — | — | + |

| ++ Очень хорошо + Хорошо 0 Удовлетворительно | — Плохо — Не подходит | |||||

При обработке твердых сортов сталей используют 4 и болшее количество лезвий.

Частичное или полное использование данного материала только по согласованию, и с обязательной ссылкой на первоисточник https://www.bzt-cnc.ru

Основные понятия о режимах резания, фрезеровке на станках с ЧПУ

Это более усовершенствованное оборудование, которое имеет блок числового управления. То есть встроенное вычислительное устройство (компьютер) с программным обеспечением. Оно, то есть ПО, направлено на то, чтобы определить подходящую скорость обработки, выбрать нужное направление вращений, а также траекторию передвижения резца. Основная задача установки ЧПУ – автоматизация процесса. Поэтому оператор во время фрезеровки только наблюдает. Это значительно уменьшает количество брака, ведь нет человеческого фактора, который часто приводит к ошибкам.

Кроме точности рабочего процесса и автоматического выбора режима, стоит отметить также повышенную продуктивность. Проще говоря, на будет заменять работу трех, а то и более механических, ручных приборов. И это при том, что труд фрезеровщика значительно тяжелее, а возможность брака или травмы – выше.

Чаще всего на ЧПУ применяются торцевые или концевые. Они достаточно универсальны, имеют большой спектр назначений. Но типоразмеров множество, выбираться необходимый подвид может по ряду параметров, это:

- тип стружки, которая образуется;

- параметры ПО;

- прочность обрабатываемого материала и пр.

Фрезы данной категории отличаются по количеству заходов (самые популярные – двухзаходные), что и приводит к обеспечению стружкоотвода и наличию острых кромок. Если материал мягкий (например, древесина), а стружка получается длинной и широкой, то характерно использование быстрого режима резания при фрезеровании дерева с применением однозаходного резца. Многозаходный, напротив, понадобится тогда, когда обрабатываются твердые металлы (стружки тогда выходят не монолитные, а как бы изломанные).

Барановский Ю.В. (1972) Режимы резания металлов. Справочник

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ‘тУс!НО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ТЕХНОЛОГИЕ АВТОМОБ!’!ЛЬНОЙ ПРОМЫШЛЕННОСТИ РЕЖИМЫ РЕЗАНИЯ МЕТАЛЛОВ СПРЛВОЧН% Под редаккней !О. В. БАРАНОВСКОГО Издание третье, переработанное и дополненное Р!ЗДАТЕЛЬСТВО аМ А Ш И Н О С Т Р О Е Н и Е Москва 1972 ь дк щг.ы.о«рхи Режимы резания металлов. Справочник. Изд. З-е, гереработапвое и дополненное. М., «А1ашннострсенвс«, 1972, В справочнике приведены нормативы для массовопоточпого производства типа автомобильного по режи«ам резания на токарных, фрезерных, сверлильных, протяжных, зубообрабатывающих, резьбонарезных, шлифовальных и отделочных станках, даны рекомендации по режимам чистовой обработки поверхностным пластнчес. квм дефорл~нрованием.

Справочник предназначен для технологов машиностроительных заводов, инженерно-технических работников научно-исследовательских и проектно-технологических органиааций прн расчете технически обоснованных норм времени, определении норм выработки рабочих, анализе производства и пропускных способностей оборудоваивя, установления иощностей механообрабатывзющих поточных линий, участков и цехов, а также для оценки и выбора оптимальной технологии при проектированйи заводов при разработке новых и соверщенствованни действующих технологических процессов изготовления деталей. АВТОРЫ Ю.

В. Барановсиий, канд.чехи. наук Л. А. Брахман, Ц. Х Бродский, Л. А. Быков, канд. техн. наук 3. Д. Горецкая, Е Н. Киселев, канд. техн. наук В. Н. Комиссаржевская, ~ В. В. Коняева~, канд. техн. наук М. С. Наерман, Сс 1′. Пескова„ кзид. техн. наук дй А. Сазар, Г. В. Шабанова, В. А. Шляпина, С. А. Щербакова 1-12-а $5 — 72 ЕОДЕРЖЛНИЕ 5 !О Токзриые станки Токарные прутвовые автоматы 38 5! 6! 60 70 Ф1изерныс станки 7! 8:! 87 88 10! Еверлнльньы стзнкм 1О! 110 114 !!5 Протяжные станки 129 132 гт 1эо М7 Предисловие к третьему изданию Содержание нормативов и вх особенности Общие указания по расчету режимов резания Рекомендации по расчету режимов резания. Карта Т-1 . Подача. Карта Т-2 Сюйьость инструментов. Карта Т-3 Скорость резания.

Кайуа Т-4 Силе резания. Карта Т-5 . Ллмаэво-рве!очные станки. Режимы Резания. Карта Т 6. Рекомендации по расчету режимов резания. Кэрта Л ! Подача. Карта Л-2 Стойкость инструментов. Харта А-3 Скорость резания. Карте А-4 Мощность резания. Карта Л-З Рекомендации по расчету режимов резания. Кэрта Ф-1 Подача на зуб фрезы. Карта Ф-2 Стойкость инсгруиентов.

Карта Ф-3 . Скорость резания. Карта Ф.4 Мощность резании. Карта Ф-5 Р вомсвди!ив по расчету режимов резания. Кэрта С-1 Под. ча. Карта С-2 Сг»аэтчть инструментов. Карга С-3 Скорость резания. Карта С-4 Осевая сила резания. Кэрта С-5 э!ггщностй резания. Кэрта с-6 Р жцмгндацви по расчету режимов резания. Карта П-!. 7 г;.оросгь резания.

Карта П.2 Сиээ рсавиия. Карта П.З Э! ~!ность резения. Карта П-4 Сц йэость инструментов !средние значения]. Кэрта П-5. ЭУБООьрдьАть78АН74Ние стАнкн Р гоиеидзиип по расчету рсжнгюв резания. Карта 3-1 3!бгфреэерованнс цилиндрических колес, Карта 3 2 П резание шзвцев червячными фрезам». Карта 3-3 !1 резание зубьев далбянамн.

Карта 3 4. Зубоаакругленне. Карта 3-5. !Еевн!гговапис, Кэрта 3.6 Обработка-иррмозубмх конических ко!ее. Карта 3-7. Зуб. строщнна ионических колес. Карта 3.8 Зубонэрезаиие спирально.конических колес. Карта 3-9 . Нэээтмванне зубьев ведомых конических колес. Кэрта 3-10, 13 36 мч !48 1!9 150 1з2 152 155 158 158 159 3 Резьбообрабатыаающие стамкн Рекомендации по расчшу машинного времени и ганн!~ сс!а ! гзакня Карта Р-1 Нарезание резьбьг. Карта Р-2 Фрезегованне рсзьбь.. 14 рте Р-3 Нлкатьюанпе ре~ьбы. Е: 1,та Р-4 161 162 164 166 Шг!ифовальные и отделочные станки Круглошлкфовагниьс станюь 1зерш Б1-1 Бесцентрсво.пзбг!фсзвлгны» станки.

Карта Ш-2 Вн тришлвфовальны» станки. Карта Ш-3 Плсскошлпфовазьиые станка. Карта Ш.4 Шзнпешлнфсвгльнье станки. Карга Ш-б Конннговальнью и суссрфнинш!гые станки. Картз Ш-б !!!лнбювание н абрззнааея доьодкз деталей дан~ авеню Карта ц?7. !4г г зию н доводка тв *рдосплаю ых режущих г!петр! ментов. Карта !0-9 Нб 177 190 199 На 211 229 тоб Чистоваи обработка новертиостныьг пластическим тефорыированиеч Рзскапзванне н обгшзтыввнг!с мзогоролпконымн янструментанн.

Карт» Д-1 Алчазнсе выглзн !!ва!гнк Карта Д-2 244 250 Нрвложення 253 253 254 267 259 200 262 263 263 уоб 66 ‘ 73 262 266 266 269 292 299 299 З04 Х69 322 466 Дополнительные дюп ыг гс режныам резания, Приложение 1 Козффицненты обгабатываемости сталей . Обрабатываемогж изгькеаых сплавов Обрабатываемость метал окерзмнческпх материалов Пушечное саерление н разьертывание Раскатыввние резьбы Проверка злсктродвзгателя привода станка по пиковой нагрузке н на нагрев Тетнплогнческие рекомендации, используемые при назначении режимов резания. Приложение 2 Навнзчеггне марок тгердых сплавов… Общие рекомендации по выбпру характеристики шлнфоввльного круга Зубсобработка Протнгнваике Краткая характеристика процессов чистовой обработки поверхпостныи пластическим де4юрннрованнем Применение смазочно-ох !аждающих жидкостей при раввина не.

галлов Справочные данные. Пр!и:ожсипе 3 Л!арки атечествю*аых а зарубежных конструкционных сталей Лбаркн и хвлшческнй сосчав быстрсрежущнх сталей, итси наем ~х в СССР, США, Франяни, 21понпг! и ФРГ. Обозначения парок твердых сплавов по НСО, ГОСТ а принятые в США, Швеции и ФРГ Условные обозначения дла абразивных кругов, прапяп.е с СССР. США, Англии, !!тали!г. Японии, ЧССР и ГДР Б1ероховатость огзер ности Сощношенпе !нсел тве1 кости па Врниеллю.

Роквельу. Впккерсу н Шору Длина подвод, зрезаню! н перебега Основные зависимости !формулы), принятые орк ссставлгкнз рекомендаций по скоростии ршзняя. Приложение 4 Расчет режнмо сева! ая на электронна.вычвслптельных машинах. Приложение 6 Примеры расчета ре.ьа !ов резания.

Приложение 6.. Литература ПРЕДИСЛОВИЕ К ТРЕТЬЕГцу ИЗДАИИГО Г[, ргое издание справочнвк грежнчы рсззикя металлов дтя автои«.ч е; го «ронзволстваз вышло в 1йбу г. За щи годы им пользоеался , «р«кМ кр!т специалистов заводов и институтов, преподаватсзеи . „,щих я высших н средних специалы.ых тчебпых заееденику В:р:; ьсч издании методические основы, о анни характер компоновке г«аертханпе справочника сохранены без существенных гщмснеипй. тын«ко с учеточ результатов экспериментально-исследовательских (,;без и производственного плыла «оследняя лет внесен ряд изменений и ,;,.иш,кш«!. В справочнике частично о~ражсн о«ыт мехжтоогбрабагыьз,«ц!его производства Волжского автозавода, полу;синий в период гуска п~рвой очереди завода.

Непболес значительному изменению подверглись рекомендация копирному точенвю, зубообработке, протягньанню, абразивпол «брабкмке. Существенно изменены, дополнены и перекомпоиованы при:южения, дополнительно внлючены рекомендацин по режимам обработки магниевых сплавов и деталей пэ металлокерамики, по причепснню прп реззнин металлов смазочно-охлажлаюших жидкостей.

расчшы режимов резания на электронно-вычислительных машинах, а также многие справочные данные. Авторы сочли целесообразным поместить в справочнике рекомендации по накатыванию зубьев конических колес и раскатыванию вн)- ренппл резьб, а также создать специальный раздел, посвященный чпсговон обработке поверхностным деформированиегц так каь эти истовы находят сейчас все большее распространение в мехацообрабатыегющпх цехах основного производства заводов автомобильной прои ыш челюсти.

Нз предыдущих изданий использованы ма~ерпалы, подготовленные В. В. Якиманским, В. Н. Трушепковым, Н. Н. Гораецк!га (НИР!Тйв~огр«чй 9. И, Фельдштсшюм, Б. И. Научовыч (ГАЗ), Я. АЕ Боиароч (ц)З!А), Г И. Теьгптг!ыть Нормативы разработаны коллектигом авторов — специалист«з НИИТгопоп! оца и автомобильных заводов с аспользовюшсч раб«~ ВНИИ, ВНИИАШ, ВНИР!Алмаз, ВНИ!ПС, е!СКБАЛ я АС. 1егоры с благодарностью при кут все зазечеаия и пожелания г о ! ! щ:еппю справочника. СОДЕРЖАНИЕ НОРМАТИВОВ И ИХ ОСОБЕННОСТИ Нормативы состоят из девнти разделов ‘, каждый вз которых включает указания по рас зету н карты рекомендуемых режимок резания (подача, стойкость, скорость резания, мощность резания и др.) для наиболее распространенных в автомобилесгроеиии операцай.

Скорость

Переходя непосредственно к параметрам, стоит отметить, что данный является наиболее важным. Он характеризует то, за какой период времени будет снят определенный слой с поверхности. Некоторые фрезеровщики, которые не отличаются наличием большого спектра задач, привыкли к односкоростному режиму. Другие, что правильно, меняют его в зависимости от материала:

- Нержавейка имеет очень низкий показатель по обрабатываемости. Это из-за легирующих добавок в составе стали. Поэтому не стоит превышать интервала от 45 до 95 метров в минуту.

- Бронза значительно мягче, поэтому можно резать вплоть до 150 м/мин.

- Латунь разрешает работать в больших диапазонах – от 130 до 320 метров в минуту. Однако осторожнее – при значительном повышении нагрева материал становится сильно пластичным, что может привести к деформациям.

- Алюминиевых сплавов несколько, при расчете режимов резания на фрезерную операцию необходимо определить конкретный состав алюминия. Поэтому границы настолько обширны – от 200 до 420 м/мин.

При постановке выставляется число оборотов вращения в единицу времени, их можно рассчитать, применив формулу:

n=1000 V/D, где:

- V – это рекомендуемая скорость обработки (ее смотрим в таблице, которую мы приводим ниже);

- D – диаметр резца, его можно узнать по соответствующей маркировке на инструменте.

Опытные фрезеровщики дают рекомендацию: не гоняйте шпиндель на повышенных оборотах, потому что при такой интенсивной работе станок очень быстро изнашивается. Лучше рассчитать режим резания при фрезеровании по указанной формуле и убрать еще 10-15 процентов от полученного результата. От того, как быстро вращается инструмент, зависит:

- Качество обработки. Например, для обдирной будут характерны значительно меньшие скорости, чем для финишной.

- Производительность, количество деталей/задач, выполненных в отрезок времени.

- Износ инструмента увеличивается пропорционально силе трения, которая возникает при соприкосновении режущей кромки с поверхностью.

Вид фрезы: 1 или 2 лезвия?

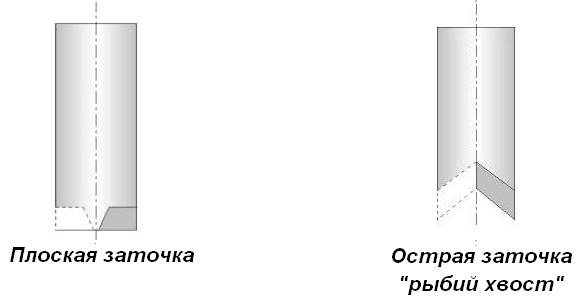

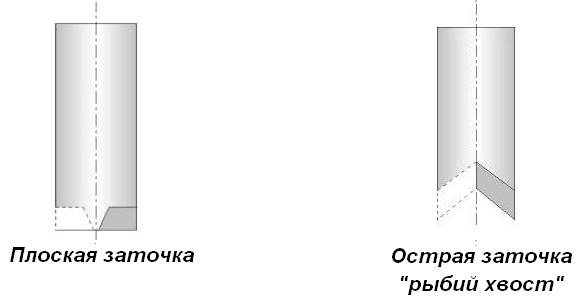

Фрез бесконечно много, но по существу мы делаем различие между острыми и притупленными. Чем острее лезвие, тем быстрее снашивается вершина. Общее правило:

чем выше прочность материала, тем более плоская заточка должна быть у лезвия. Такая заточка подходит для жестких металлов (например, латунь). Более острая заточка «рыбий хвост» для пластмасс, древесины и мягкого алюминия. Лезвия — это быстроизнашивающиеся части фрезы. Во фрезах с большим чем одно лезвие нагрузка распределяется, и стойкость повышается. Эти фрезы бегут быстрее, меньше вибрируют в трудных материалах, (например, нержавеющая сталь). У нескольких лезвий — при тех же самых условиях фрезерования– стружка оказывается тоньше, вследствие чего в итоге создается более гладкая поверхность.

В производстве рекламы

чаще всего используются 1 и 2-заходные, реже 3-заходные фрезы. Четырех и с большим количеством лезвий фрезы не могут снимать толстую стружку в мягких материалах, и как правило, не используются. Основная их проблема при фрезеровании

мягких

материалов — это «запекание» в полостях фрезы. 1-заходные фрезы благоприятствуют лучшему выводу стружки за счет более просторного желоба фрезы. Специальные фрезы для алюминия имеют большой желоб. Особенно имеют преимущества при обработке мягкого алюминия, наряду с отполированным резцом, покрытие с Titan-Nitrid (TiN).

Выбор «идеального» типа фрезы всегда зависит от обрабатываемого материала:

При фрезеровке «мягких» материалов:

мягких пластмасс (ПВХ, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, фанера, ДСП), мягких сортов алюминия и сэндвичей (алюминий / пластмассы) в выигрыше острые 1-заходные фрезы. Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Для жестких пластмасс

пригодны острые 2-заходные, с профилем рыбьего хвоста.

При обработке более жестких металлов

таких как латунь можно рекомендовать 2-заходные фрезы с плоской заточкой.

При фрезеровке крайне жесткой конструкционной стали

или совсем высококачественной стали, используют трех-четырех заходные фрезы.

Однозаходная фреза в поперечном разрезе Один нож оставляет большое открытое пространство для вывода стружки Трехзаходная фреза в поперечном разрезе Три лезвия существенно уменьшают пространство для вывода стружки

Различия между фрезой и гравером

Многие используют понятие «Фреза» и „Гравер" как синонимы. Тем не менее, речь идет о двух разных инструментах. Гравер — это простой инструмент, разделенный пополам цилиндр, с последующей задней шлифовкой. Форма может быть различна; наиболее распространены треугольные . В противоположность фрезам у них нет спиралевидного желоба для отвода стружки.

Материал фрез: HSS или твердосплавные ?

В рекламной технике преимущественно используются фрезы из твердого сплава. Твердый сплав (HM) — дорогой, искусственный продукт, который агломерируется из мельчайших порошков (например, Wolfram-Carbid). В процесс агломерации сразу создается форма фрезы и в последствии не изменяется, (только затачивается). Твердый сплав крайне жесткий и износостойкий, однако, восприимчив к вибрациям и ударам. Важно при использовании фрез HM иметь стабильный, возможно более тяжелый и массивный станок, шпиндель с точным вращением и высококачественные цанги зажима. Фрезеруемый материал должен быть жестко и неподвижно зафиксирован на станке. Быстрорежущая сталь (HSS) используется прежде всего, там, где твердый сплав слишком чувствителен: при фрезерной обработке нержавеющей листовой стали, на шатких машинах, или в случаях, когда жесткость фиксации недостаточно обеспечена. HSS значительно быстрее снашивается, но угроза преждевременной поломки меньше, по причине ее вязкости. Жизнь HSS фрезы с покрытием значительно увеличивается. Например, для нитрида титана (TiN) срок службы увеличивается в шесть раз. Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное. Более значительно покрытие отражается на число оборотов и подачу. Ее можно увеличивать и укорачивать таким образом время обработки. При фрезеровке алюминия TiN предотвращает внушающее страх запекание алюминия во фрезе. Покрытие действует как тефлон в сковороде (стружка скользит)

Число оборотов и оптимальная подача

Самые важные параметры при фрезеровании — это число оборотов и подача. Данные таблицы совпадают с большинством рекомендаций производителей фрез. (Если есть сомнения узнайте у поставщика, какие режимы он рекомендует для своего продукта). Сначала берут рекомендованную для обрабатываемого материала скорость разания и применяют ее в формуле для расчета числа оборотов. Если используются не очень жесткий станок , то число оборотов определяется в верхней области, а подача в нижней области. Если число оборотов известно, далее по формуле вычисляют подачу.

Принципиально считается: Чем выше скорость резания (vc = p * d * n), тем более гладкой будет поверхность. Однако, затупление фрезы тоже растет с увеличением скорости разания.

Процедура расчета:

1. Число оборотов n:

Выберите скорость разания

vc

из таблицы. (Если скорость резания материала сильно варьируется, уточните в справочниках). На основании данных вычислите число оборотов шпинделя

n [U/min] = (vc [m[m/min]1000) / (3.14 * d [m[mm]/p>

2. Подача f:

Выберите рекомендованную подачу на каждый зуб (коэффициент fz) с использованием той же таблицы и отсюда вычислите подачу:

f [m[mm/min] n * fz * z fz = подача на 1 зуб z = количества лезвий

Пример:

Вы хотите фрезеровать 2-заходной фрезой, диаметром 3 мм жесткий алюминий. Из таблицы Вы находите: vc = 100… 200 м / мин. Из этого Вы рассчитываете:Макс. число оборотов: n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min

Соответствующая подача: f = 21230 * 0.04 * 2 =

1698 mm/min

Высокая скорость подачи — особенно в металлах — требует стабильной и бесшумной машины. Кроме того, глубина паза не должна быть слишком большой (около 1 * d 1). Для менее стабильных машин или при повышеной глубине фрезеровки режим расчитывается следующим образом:Макс. число оборотов: n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min

(как выше) Миним. число оборотов: n = (100 * 1000) / (3.14 * 3) = 100 000 / 9.42 =

10.615 U/min

Соответствующая подача (минимальная): f = 10615 * 0.04 * 2 =

849 mm/min

Вы комбинируете n=21230 U / min и f = 849 mm/min.

Глубина

Это то, на какой слой резец входит в материал. Особенности:

- Зависимость от плотности и других характеристик заготовки.

- При черновой металлообработке врезка большая, а при чистовой и финишной снимается минимальный слой.

- Естественное ограничение – размер режущей кромки.

Правильно выбранный параметр определяет:

- производительность процедуры, скорость обработки;

- внешний вид и качество полученной поверхности.

Не всегда быстро – это максимально глубоко за один раз. Во многих случаях продуктивнее будет сделать 2-3 прохода на меньшее заглубление. Это позволит улучшить срез, а также сохранить целостность резца на более долгий период.

Подача

Еще один очень важный параметр, который сильно определяет длительность эксплуатации фрезы. Вот что зависит от выбранного режима:

- Толщина срезаемого слоя.

- Производительность станка.

- Уровень точности.

При выборе очень часто фрезеровщики первостепенно обращают внимание на рекомендации производителей режущего инструмента. Обычно работает такая зависимость: чем выше подача, тем меньше скорость резания. Это связано с повышением осевой нагрузки. При выборе высокого уровня одновременно двух параметров вы можете получить повышенный износ. Чаще всего показатель выбирается в диапазоне 0,1-0,25.

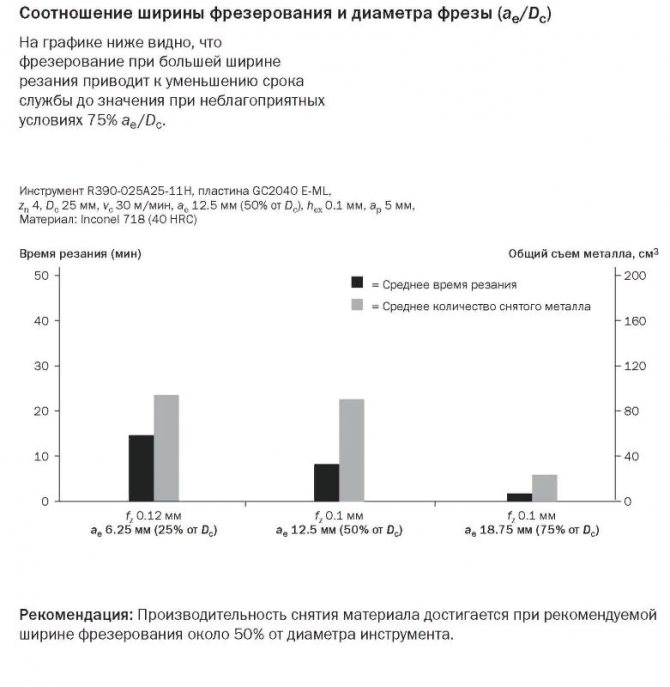

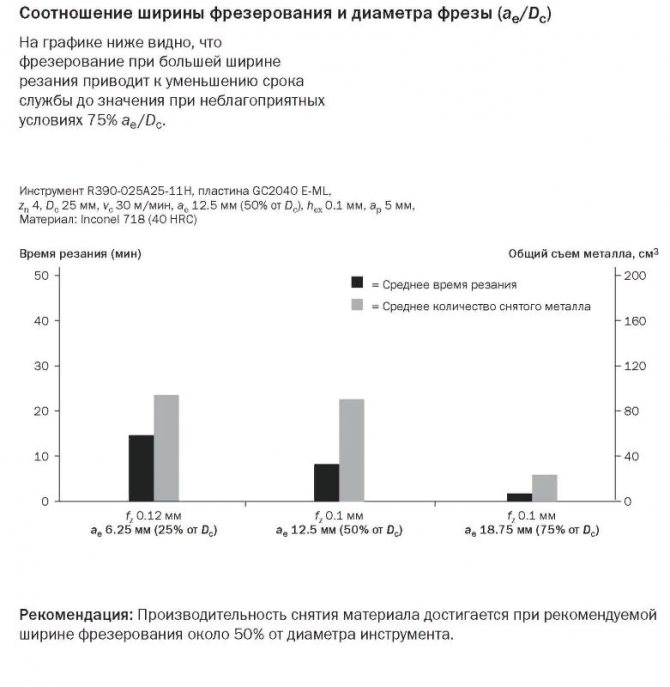

Ширина фрезерования

Этот параметр не всегда необходимо проставлять вручную. Обычно он напрямую зависит от того, какого диаметра фреза. Таким образом, регулировать его можно, просто выбрав «правильный» инструмент. Например, для соответствующей ширины паза. Соответственно, чем выше значение, тем больше слой, который срезается за один раз. Как правило, также уменьшается срок эксплуатации инструмента при длительном времени работы.

Зато за счет большой ширины фрезеровки можно сделать канавку за один проход вместо двух и более.

Как выбрать по таблице режимов резания при фрезеровании ЧПУ и вручную: практичные советы

Конечно, можно и нужно пользоваться готовыми значениями, но нельзя игнорировать вспомогательные факторы, такие как:

- опыт фрезеровщика;

- степень износа фрезы;

- состояние, в котором находится сам станок;

- технологические возможности устройств;

- материал изготовления резца;

- из чего изготовлена заготовка;

- черновой или чистовой процесс.

Мы представим табличные данные, в которых отображаются основные параметры в зависимости от действий:

| Тип работ и материал | Диаметр, мм | Скорость, об/мин |

| Раскрой/выборка акрила, композита или ПВХ до 10 мм | 3,175 | 18000 |

| Раскрой/выкройка дерева или материалов из древесных компонентов | От 3,175 до 8 | От 24000 до 15000 |

| Фрезеровка латуни и бронзы | 2 | 15000 |

| Фрез-ка дюралюминия | 3,175 | 15000 – 20000 |