Недавно я одолжил у друга рейсмусовый станок – хотелось прострогать имеющиеся заготовки для планируемых изделий. На деле все оказалось куда сложнее – прибор использовался на стройке, ножи не разу не заменялись и не затачивались. Когда я приступил к обработке сухой доски, то станок со скрипом протянул ее при нулевом строгании. Заготовка обработалась только в половину: мягкие волокна удалены, но твердые лишь сгладились. Тогда я понял, что мне придется разбираться, как происходит заточка ножей для рейсмуса.

Источник youtube.com

Как узнать что пора заточить диск

Режущие диски для обработки древесины и древесных материалов с течением времени истираются и изнашиваются, что способствует снижению их производительности. Чтобы восстановить эффективность режущего инструмента, понадобится произвести заточку зубьев. Узнать о том, что надо произвести заточку зубьев на диске, можно последующим факторам:

- Чтобы разрезать древесину, необходимо приложить усилия прижима инструмента к распиливаемой заготовке

- Наблюдается возникновение дыма, поступающего из-под защитного кожуха

- Происходит чрезмерный нагрев защитного кожуха

- Возникают признаки запаха гари. Это означает, что зубья не пилят древесину, а режут ее

Эксплуатация неисправной насадки на электроинструменте приводит к тому, что снижается производительность выполнения работ, а также повышается вероятность скорейшего выхода из строя электроинструмента и самой насадки. Снижение производительности способствует повышению нагрузки на электродвигатель, который в итоге начинает перегреваться, и выходит из строя.

Это интересно!

Работать затупленным диском нерационально, так как помимо повышения нагрузки на электроинструмент, увеличивается время работы по распиливанию заготовок.

Какие зубья бывают на режущих насадках

В основе любого режущего устройства лежат зубья, качество заточки которых влияет на эффективность и производительность. Зубья на насадках изготавливают непосредственно из твердосплавных материалов. Для повышения срока службы, на зубья наносятся напайки из победита, что позволяет продлить ресурс рабочей насадки в 5-6 раз.

Количество режущих зубьев на круге зависит от его диаметра. Зубцы состоят из передней и задней части, которые отличаются по конструкции, а также боковой. Зубья по внешнему виду (геометрии) классифицируются на следующие виды:

- Прямые — разновидность зубьев, применяемые для продольного распила листового материала

- Трапециевидной формы — режущие звенья имеют вид трапеции, что является преимуществом — они нуждаются в заточке очень редко

- Скошенные звенья — самый распространенный вид зубьев, который характеризуется наличием углового скоса на задней или передней части. Такая конструкция позволяет производить распиливание не только древесины, но и прочих видов материалов, как ДВП, ДСП, фанера и даже пластик

- Конические — имеют вид конуса, но их главный недостаток в быстром притуплении, поэтому нуждаются в частой заточке. Применяются не только для поперечного, но и продольного распиливания листового материала

Производители также выпускают диски для циркулярных пил с активными и пассивными звеньями. В зависимости от вида зубьев, различается процесс их заточки. Чтобы правильно наточить зубья на циркулярной пиле, понадобится правильно определить угол их заточки.

Сравнение по типу зубчатого упора

Зубчатый упор нужен для того, чтобы можно было его упереть в брус или бревно, и тем самым получить возможность оказать цепью максимальное давление на дерево, двигая бензопилу, как рычаг. В нашем сравнении нас интересует, из какого материала он сделан. Упор может быть металлическим и тогда он прикручен к корпусу. Но также он может быть пластиковым, являясь частью корпуса. Металлический упор цепляется лучше и не изнашивается. Пластиковый в этом отношении проигрывает. Однако производители пил с пластиковым упором оставили пользователям возможность установки металлического упора, предусмотрев под него специальное посадочное место и отверстия для крепления. Но не всегда получается найти в продаже отдельно от бензопилы подходящий металлический зубчатый упор. На Stihl MS 180, MS 170 и Echo CS-352ES имеется изначально только пластиковый упор. На остальных стоит металлический. Однако на пилах Hitachi CS33EB, у которых не было праймера, также и не было зубчатого упора. Причем вообще никакого, даже пластикового. Видимо производитель решил, что для маломощной пилы он не нужен и можно сэкономить. Однако позже все же решил исправить этот недочет, так как народ не понял такой экономии.

В завершении добавим еще некоторые моменты, о которых следует упомянуть, проводя сравнение бензопил. На всех пилах, кроме Stihl MS 170 стоит шина с пазом в 1,3 мм. На MS 170 она тоньше и имеет паз 1,1 мм. На всех моделях, кроме Stihl, одинаковое посадочное место для шин, что делает их взаимозаменяемыми. Также количество звеньев цепи при одной и той же длине шины у этих бензопил будет одинаковым (52 звена для шины 35 см и 56 звеньев для 40 см). Stihl имеет свою посадку и свое количество звеньев (50 звеньев для шины 35 см и 55 для 40 см). Пила Echo CS-352ES имеет переключатель на летний или зимний режим. Хотя особых проблем с заводкой зимой остальные модели без такого переключателя не имеют.

Итак, мы провели сравнение бензопил Stihl, Husqvarna, Echo и Hitachi. Резюмируя, перечислю кратко плюсы и минусы каждой в отдельности.

- Hitachi CS33EB. Плюсы: малый вес, малые габариты, наличие металлического зубчатого упора, наличие праймера, многоразовый воздушный фильтр, боковая подтяжка цепи. Минусы: малая мощность в 1,25 кВт

- Stihl MS 170. Плюсы: малый вес, малые габариты. Минусы: остутствие в комплекте металлического зубчатого упора (но может быть приобретен отдельно), отсутствие праймера, тонкая шина в комплекте (хотя и может быть заменена на более толстую), одноразовый воздушный фильтр, малая мощность в 1,3 кВт

- Stihl MS 180. Плюсы: малый вес, малые габариты, мощность 1,5 кВт. Минусы: остутствие в комплекте металлического зубчатого упора (но может быть приобретен отдельно), отсутствие праймера, одноразовый воздушный фильтр.

- Echo CS-352ES. Плюсы: малый вес, наличие праймера, многоразовый воздушный фильтр, наличие переключателя режимов зима/лето, боковая подтяжка цепи. Минусы: малая мощность, остутствие в комплекте металлического зубчатого упора (но может быть приобретен отдельно).

- Husqvarna 135. Плюсы: наличие металлического зубчатого упора, наличие праймера, многоразовый воздушный фильтр, боковая подтяжка цепи. Минусы: сравнительно большой вес, большие габариты.

На этом у меня по данной теме всё. Надеюсь, что вам понравился этот обзор. Кроме этой статьи на моем сайте есть и другие, которые могут быть вам полезны — можете почитать и их. Ну а эта статья закончена — до новых встреч!

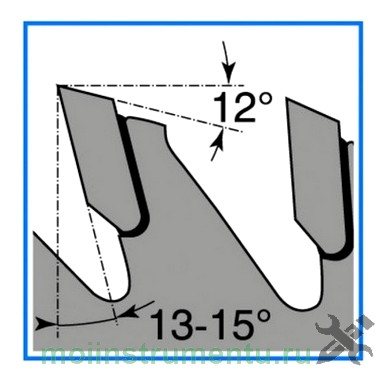

Выбираем угол заточки режущих зубьев

Звенья на режущих насадках имеют рабочую зону, которая имеет соответствующий угол заточки. В зависимости от вида зубьев, диск может применяться как в одном направлении пиления, так и в двух. Когда звенья притупляются с одной части, то диск необходимо развернуть, и продолжить работу в обратном направлении. Однако так можно делать далеко не со всеми циркулярными дисками, например, не подходят для этого круги со скошенной формой звеньев.

Если выполняется заточка диска циркулярной пилы своими руками, то необходимо понимать, что в зависимости от направления реза, нужно учитывать угол заточки.

- Если планируется пилить древесину в продольном направлении расположения волокон, то угол заточки на звеньях должен составлять 15-25 градусов

- Если древесина распиливается в поперечном направлении, то угол заточки снижается до 5-10 градусов

- Универсальным углом заточки считается величина 15 градусов. Кругами с такими звеньями можно пилить не только поперек, но и вдоль

При затачивании зубьев на пильных кругах и дисках для циркулярной пилы, болгарки и циркулярки, необходимо учитывать еще один немаловажный фактор — это величина плотности распиливаемого материала. Чем ниже плотность, тем выше должна быть острота зуба. Если циркулярная пила применяется для распиловки пластика или пластмассы, то угол заточки диска должен быть отрицательным.

Сравнение по весу

Вес рассматриваемых бензопил такой (без шины и цепи):

- Hitachi CS33EB — 3,8 кг;

- Stihl MS 170 и MS 180 — 3,9 кг;

- Echo CS-352ES — 4 кг;

- Husqvarna 135 — 4,4 кг.

Здесь чем меньше вес, тем лучше. В лидерах здесь оказывается экземпляр от Хитачи, хотя пилы от Штиля и Эхо не сильно отстают. Хускварная явно проигрывает. И хотя превышение в 600 грамм по сравнению с Хитачи кажется не таким уж и большим, при работе оно хорошо чувствуется и пользователь устанет быстрее со 135й пилой, чем с Хитачи или Штилем. Кроме того, габаритные размеры бензопилы Husqvarna также превышают остальные пилы, что опять же делает сравнение не в ее пользу.

Как заточить диск на циркулярной пиле с победитовыми напайками

Часто мастера покупают круги, которые обладают повышенной устойчивостью к износу за счет наличия специальных напаек из победита. Эти напайки продлевают срок службы расходного материала, однако не делает его вечным. Победитовый слой наносится на звенья при помощи специальной напайки. За счет напайки усложняется геометрическая форма зуба, поэтому и процесс затачивания также утяжеляется. Восстановление остроты зубьев необходимо выполнять с учетом точной выдержки.

Чтобы заточить зубья на диске с твердосплавными напайками, понадобится произвести сглаживание режущей кромки до величины 0,3 мм. Чтобы выполнить качественную заточку зубьев с твердосплавными напайками, специалисты рекомендуют использовать для этого специальное оборудование, а также заточные круги с алмазным напылением. Если использовать абразивный круг, то он быстро сотрется, прежде чем диск с напайкой получится заточить.

При восстановлении остроты звеньев учитываются следующие факторы:

- Заточку пильных дисков надо выполнять не только передней, но и задней плоскости. Начинать необходимо непосредственно с передней части

- Победитовая напайка при наточке должна плотно соприкасаться с заточным алмазным кругом

- Время соприкосновения должно быть не более 5 секунд. Учитывать время необходимо для того, чтобы избежать перегревания металла. Если металл будет перегреваться, то произойдет его закаливание, а также снижение твердости

При затачивании нужно также учитывать, что толщина стачиваемого материала не должна быть более 0,15 мм. Если правильно выполнять процедуру, то до полного износа диска с победитовыми напайками проводится не менее 30 заточек.

Это интересно!

При заточке дисков нужно учитывать, что зубья могут иметь отрицательный и положительный угол. Если зуб имеет отрицательный угол, то заточить его в домашних условиях труднее, чем положительный.

О рациональности восстановления остроты дисков с напайками нужно принимать решение самостоятельно, так как стоимость заточного круга с алмазным напылением порой дороже, чем приводное электрооборудование.

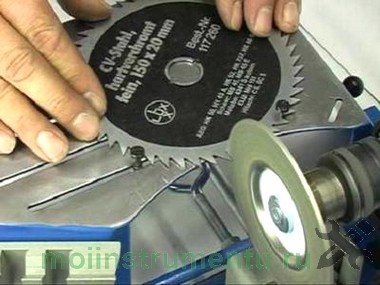

Как станком заточить диск

Для восстановления целостности режущих дисков используется два способа — это ручной и автоматизированный. Ручным методом выполнять процедуру не только сложно, но еще и требуется много времени. Именно поэтому имеет смысл купить заточной станок для пильных дисков или же изготовить устройство самостоятельно.

Простым приспособлением для заточки пильных дисков считается точило или наждачный станок, на валу которого нужно закрепить специальный круг — алмазный, эльборовый, а также из напыления карбида кремния. Сложность реализации процесса в том, что затачиваемую оснастку необходимо зафиксировать в неподвижном положении, поэтому держать диск в руках при его заточке не рекомендуется. Это не только опасно, но еще и способствует снижению качества заточки.

Это интересно!

Перед тем, как приступать к реализации работ, необходимо очистить поверхность затачиваемой оснастки от нагара. Для этого можно использовать керосин, солярку или промышленные очистители. Если не произвести очистку, то производительность насадки удастся восстановить до 75%-80%.

Инструкция по правильной заточке режущих дисков для циркулярных пил:

- Каждый зуб, который подвергается заточке, должен располагаться перпендикулярно к полотну

- Принцип заточки заключается в том, что к вращающемуся полотну (алмазному кругу), необходимо подводить каждый зуб диска

- От величины усилия прижима зависит количество снимаемого слоя металла. Чем больше износ или стертость зубьев, тем сильнее следует прижимать оснастку к полотну

- Аналогичным способом выполняется процедура для каждого звена

Чтобы выполнять заточку дисков от циркулярных пил, для этого не обязательно покупать специальное оборудование. К домашнему точильному станку нужно приделать стойку, которая состоит из неподвижной и подвижной части, а также крепление. При помощи такого приспособления можно легко и быстро выполнять затачивание в домашних условиях.

Задача усложняется, когда необходимо выдержать соответствующий угол затачивания. Чтобы модернизировать и расширить функционал установки, понадобится изготовить регулятор наклона подвижной подставки. В качестве регуляторов используются болты с гайками, за счет которых можно выставить необходимый угол наклона подставки.

Подвижная подставка представляет собой квадратную рамку, в центре которой располагается фиксатор для установки диска. Фиксатор имеет одинаковый диаметр с затачиваемой оснасткой. В подставке делается паз, через который выполняется выдерживание необходимого угла заточки. Производить работы по затачиванию не трудно, поэтому при частых работах с обработкой древесины циркулярной пилой, изготовить заточной станок необходимо обязательно.

Это интересно!

Выполнять работы по затачиванию автоматизированным способом намного быстрее и проще, однако для этого понадобится специальное оборудование. Ручной способ в этом плане не требует никакого оборудования, кроме напильника.

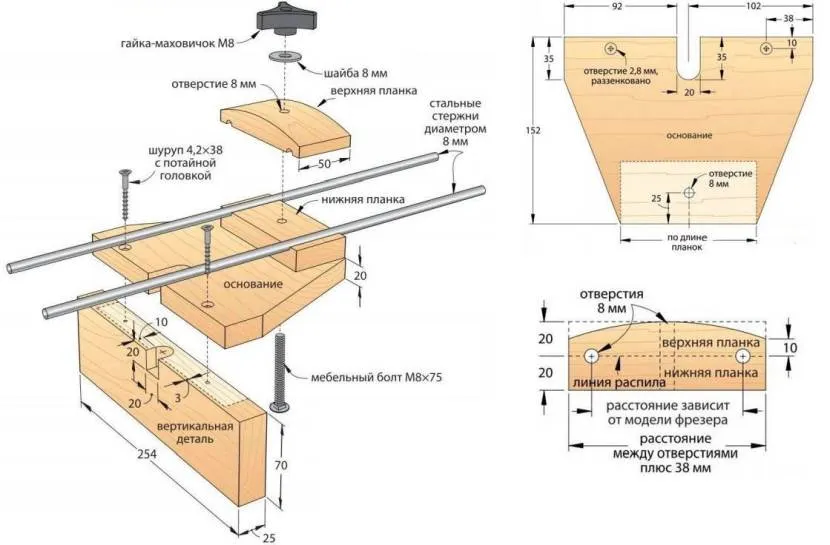

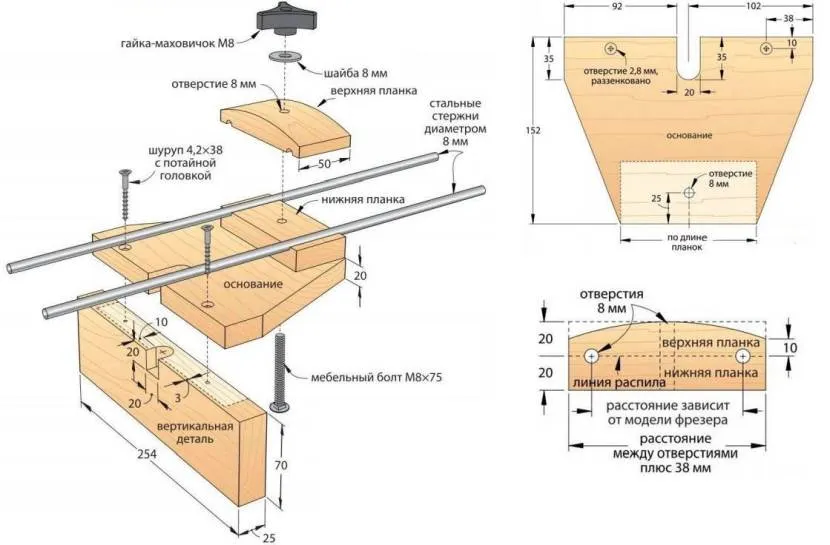

Профессиональное изготовление параллельного упора для фрезеровочного электроинструмента

Мастера, которые профессионально выполняют столярные и плотницкие работы, иногда сами изготавливают упор для фрезера. Причины для этого могут быть разные. В одних случаях у мастеров отсутствует возможность купить приспособление в специализированном магазине, так как его просто нет поблизости, а работы нужно срочно выполнить. В других ситуациях некоторые столяры и плотники считают, что при самостоятельном изготовлении получается более качественный параллельный упор. С его помощью можно будет максимально удобно выполнять конкретные работы, под которые он создавался.

Опытным специалистам в столярном деле удается достаточно быстро изготавливать упорное устройство для фрезера. Его создание они начинают с подготовки основания с плоской поверхностью. Эта деталь располагается параллельно относительно линии реза лезвий фрезеровочного электроинструмента. В качестве упорного элемента используют любой продолговатый предмет.

Профессионал способен быстро изготовить параллельный упор Источник zone-outillage.fr

На заметку! В конструкции параллельного упора для электрического фрезера может присутствовать одна или две штанги. Опытные мастера обычно выбирают второй вариант приспособления, потому что он отличается более высокой надежностью. После этого досконально продумывают прочное крепление штанг.

Индивидуально продуманные приспособления для фрезера чаще изготавливают из пиломатериала. Обычно мастера при создании деталей упорного устройства используют бруски, МДФ, фанеру или ДСП. Распространенная конструкция деревянного параллельного упора состоит из следующих частей:

- основание толщиной 20 мм – 1 шт.;

- вертикально закрепляемая деталь 254*70*25 мм – 1 шт.;

- шуруп размером 4,2*38 с потайной головной частью – 2 шт.;

- металлические стержни с диаметром 8 мм – 2 шт.;

- болт мебельный класса М8 с длиной 75 мм – 1 шт.;

- нижняя планка с углублениями для двух стальных стержней – 1 шт.:

- шайба 8 мм – 1 шт.;

- верхняя планка с углублениями для металлических стержней – 1 шт.;

- гайка в виде маховика размером M8 – 1 шт.

Чертеж изготовления деревянного параллельного упора для фрезеровочного электрического инструмента Источник orgstanki.ru

На заметку! В нижней и верхней планке делают по центру отверстие диаметром 8 мм, которое позволяет их соединить между собой с помощью мебельного болта и гайки-маховика.

Для изготовления приспособления для фрезера по дереву может быть использована немного другая схема. В этом случае для его создания используют:

- фанеру размером 900*125 мм;

- меланин, габариты которого 900*125 мм;

- еще один кусок фанеры 900*75 мм.

Меланин используют в качестве облицовки. На ней размещают рельсу таким же способом, как и фиксация направляющей к поверхности стола. Затем фанеры соединяют между собой с помощью клеящего состава и гвоздей. Потом специальной насадкой для шуруповерта или электродрели делают одно сквозное отверстие сразу через три заготовки. Его диаметр должен соответствовать аналогичному размеру пылесосного порта. Далее, этот элемент от пылесоса размещают в проделанном отверстии. Его фиксацию осуществляют тоже с помощью клеящего состава.

Как заточить диск вручную напильником

Если наждачного станка нет в наличии, то процедуру можно выполнить вручную. Принцип заточки заключается в том, что затачиваемый диск следует зафиксировать в неподвижном положении. Для этого используются тиски или струбцина. Когда оснастка будет зафиксирована, останется только взять в руки маркер, и отметить точку начала проведения работ. Далее напильником выполняются работы по заточке.

- Использовать рекомендуется плоский напильник, но подойдет также и треугольный. Главное требование к напильнику — это свободное вхождение между зубьями

- Сильно изнашивается передняя и верхняя часть зуба, поэтому этот износ следует восстановить

- На начальном этапе восстанавливается задняя поверхность зубцов, а затем передняя

- При заточке нужно прилагать одинаковое усилие. Кроме того, величина зубцов, а точнее их размер, должен быть одинаковым

Выполнять работы по затачиванию вручную намного труднее и дольше, поэтому такой способ рационален только в одном случае, если приходится не часто работать циркулярной пилой. Если работы инструментом выполняются часто, то рационально купить наждачный станок и изготовить из него оборудование под заточку дисков циркулярной пилы.

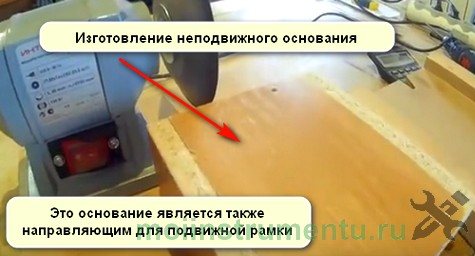

Вариант 1 — изготовление простого заточного станка из точила

Первый вариант изготовления простейшего заточного оборудования имеет следующий вид:

- На верстаке располагается наждачный станок, на валу которого размещается круг с алмазным напылением

- Изготавливается неподвижное основание из ДСП. Это основание одновременно выступает направляющим, по которому будет происходить перемещение подвижной рамки

- На следующем этапе изготавливается подвижная рамка из ДСП или фанеры, стенки которой из рейки должны быть направлены вниз, и выступать в качестве механизма перемещения

- На наружной стороне подвижной рамки размещается фиксатор дисков соответствующего диаметра, а также проделывается паз

- В итоге получается готовый заточный станок для пильных дисков

Для изготовления такого устройства требуется минимум времени и затрат, а эффективность его применения составляет 100%. Подробности на видео:

Вариант 2 — как сделать заточной станок из болгарки и дрели

Кроме наждачного станка, для изготовления контактора можно использовать болгарку или УШМ. В шпинделе этого инструмента устанавливается соответствующий диск для заточки с алмазным напылением, а сам электроинструмент крепится неподвижно к основанию. Принцип изготовления кондуктора следующий:

- Берется рамка из ДСП или ДВП размером 50х80 см. На этой рамке будут расположены составные детали

- Изначально следует зафиксировать неподвижно болгарку при помощи хомутов. Шпиндель инструмент должен располагаться под прямым углом к рамке

- С торца инструмента изготавливается и располагается подвижная рамка, на которую будут устанавливаться диски для заточки

- Подвижность рамки реализуется за счет использования мебельных салазок

- На рамке изготавливается кронштейн для закрепления затачиваемой оснастки

Готовое изделие показано на фото ниже.

Как пользоваться, а также особенности работы на самодельном станке для затачивания оснастки циркулярных пил, показано на видео.

Итог проделанных работ следующий — восстановление целостности диска с зубьями, что позволяет продолжить работу электроинструментом при обработке древесины. Рассмотренные способы в материале подходят для заточки пильных дисков таких инструментов, как болгарки, циркулярные пилы и стационарные циркулярки. Если понятен принцип выполнения работ, то с изготовлением специального станка и его эксплуатацией не возникнет никаких трудностей.

Эксплуатация

Заточные и шлифовальные станки следует эксплуатировать в соответствии со следующими правилами:

- при использовании дисков с алмазным покрытием требуется периодический останов обработки с целью их охлаждения;

- недопустимо наличие на абразивной поверхности неравномерного износа;

- обязательно требуется проведение техосмотров основных узлов, выполнение смазки трущихся механизмов, удаление загрязнений;

- пильный диск обязательно должен правильно устанавливаться, чтобы исключить биения или нарушение углов точения кромок зубьев;

- при обработке на больших частотах вращения вала двигателя нужно не допускать перегревов;

- перед запуском электродвигателя нужно убедиться в прочном креплении всех элементов, функционировании защитной системы, наличии над вращающимися узлами защитных кожухов.

При выборе инструмента важно учитывать технические характеристики, требования производителя к условиям эксплуатации. При несоблюдении рекомендаций можно не только сократить срок службы основных узлов и агрегатов, а и лишиться гарантии