Любой мастер, который работает циркулярной пилой, знает, что сделать ровный пропил без направляющей шины крайне трудно. Обыватель решает вопросы пропила простыми методами – закрепляет на поверхности для реза две фанерных планки струбцинами и приступает к резу, мастер же изготовит для себя специальную направляющую.

В данной статье будут представлены конкретные виды направляющих, которые можно сделать своими руками, а также даны подробные инструкции. Имея минимум столярно-слесарных навыков, инструмент и простые заготовки из дерева или алюминиевого профиля, можно эффективно и с экономией средств изготовить направляющую шину для циркулярной пилы по дереву.

Как сделать параллельный упор для циркулярной пилы своими руками?

- Особенности

- Исполнение первое

- Второе конструктивное решение

Параллельный упор – важное приспособление при работе с циркулярной пилой. Это устройство служит для выполнения резов параллельно плоскости режущего диска пилы и кромке обрабатываемого материала. Обычно в комплекте с циркулярной пилой производителем поставляется один из вариантов этого приспособления. Однако вариант производителя не всегда удобен в применении и в большинстве случаев не удовлетворяет запросам потребителя. Поэтому на практике приходится делать своими руками один из вариантов этого приспособления по несложным чертежам.

Существует несколько вариантов конструктивного решения этой простой, на первый взгляд, задачи. Все варианты имеют свои достоинства и недостатки. Выбирать подходящую конструкцию следует исходя из тех потребностей, которые возникают при обработке различных материалов на циркулярной пиле. Следовательно, к выбору нужного решения надо отнестись серьезно, ответственно и творчески.

В этой статье рассматриваются два простейших конструкторских решения создания углового параллельного упора для циркулярной пилы собственными руками по имеющимся чертежам.

Шина из алюминиевого профиля или рельса

Понадобится:

- два куска профиля из алюминия;

- два куска фанеры разной толщины;

- винты и саморезы с плоскими головками;

- гайки М3.

Сначала к отрезку тонкого фанерного листа винтами крепится отрезок профиля более крупного сечения. По его сторонам саморезами прикручивают полосы из толстой фанеры, излишки которых обрезают по ширине.

Далее к работе готовится пила. Для этого в большой профиль нужно поместить профиль, имеющий меньшее сечение. Необходимо следить за тем, чтобы он двигался свободно, не стопорился головками болтов. Затем винтами-барашками он прикрепляется на подошву циркулярки параллельно распилочному диску. Оба профиля должны иметь форму буквы П. Пила закрепляется на шине, которая кромкой накладывается на разметку заготовки, и с помощью струбцинов фиксируется. Механизм готов к работе.

Такая направляющая имеет легкую подачу, плавный ход и большую точность распиловки, что является ее преимуществом, несмотря на относительную сложность изготовления.

Описанные конструкции самодельных направляющих шин для циркулярок получили самое большое распространение. Очевидно, имеются и другие варианты таких приспособлений, которые можно сделать в домашних условиях. Обойдутся они при этом значительно дешевле, чем сделанные на заводе, не уступая им по эффективности. К тому же их можно применить при работе не только с циркулярной пилой, но и с ручной фрезой, и электролобзиком.

Источник: obinstrumentah.info

Параллельный упор

Обычный параллельный упор для циркулярки – хороший пример того, как незначительное дополнение способно принести немалую пользу. Практически каждая ручная дисковая пила комплектуется параллельным упором для продольного распила заданной ширины. Это действительно полезное приспособление.

У штатного упора есть один недостаток. В целях безопасности он устанавливается на величины, позволяющие с его помощью проводить распилы шириной меньше 20–25 мм. Сделано это для того, чтобы упор не мешал движению защитного кожуха пилы. Но достаточно прикрепить саморезами к параллельной планке штатного упора деревянный брусок – и его возможности увеличатся, при этом минимальная ширина резки никак не будет ограниченна.

Обратите внимание! Надо помнить о безопасности – при осуществлении пропилов менее 15 мм брусок не позволяет защитному кожуху закрывать пильный диск.

Параметры выбора инструмента

В связи с большим ассортиментом этого оборудования, подобрать оптимальную модель бывает очень сложно.

При выборе погружной пилы необходимо учитывать общие технические характеристики. Они могут друг от друга незначительно отличаться. Причина этому заключается в конструкции конкретной модели и ее эксплуатационных свойствах

Прежде всего следует обратить внимание на:

- мощность электродвигателя;

- удобство использования инструмента (чтобы это определить, достаточно погружную пилу подержать в руках и, если возможно, сделать несколько резов);

- обороты и их регулировку;

- диапазон диаметра режущих дисков;

- имеется ли система плавного пуска;

- сложность настройки глубина погружения (чем она проще настраивается, тем быстрее будет выполнение работы);

- вес инструмента в рабочем состоянии;

- стоимость и комплектацию конкретной модели

Пошаговая инструкция

Итак, детали конструкции и необходимые инструменты подобраны, можно приступать к сборке и последующему монтажу самодельной каретки.

Шаг 1: Крепление алюминиевых профилей

Так как каретка будет «бегать по распилочному столу», первое, что следует сделать – это направляющие пазы. Для этого берут два П-образных профиля, примерно равных длине стола. Подогнать размеры можно болгаркой.

На одинаковом расстоянии от расположения режущего диска циркулярки прочерчивают две параллельных ему линии. Затем с помощью ручного фрезера выпиливают по ним П-профильные отверстия, выдувают из них стружку и с помощью клея закрепляют в них профтрубы. После того как клей просохнет – пазы готовы.

Шаг 2: Изготовление базы каретки

Далее конструируется передвижная база торцовочной каретки. Для этого берутся две планки, которые по толщине свободно входят в П-образный паз. Но здесь есть один момент – каретка должна будет свободно «скользить» по столу, а для этого ее на 2-3 мм приподнимают над столом. Чтобы это сделать, в профильные пазы на равном расстоянии выкладываются гайки одинаковой толщины, после чего на них укладываются рейки-направляющие.

Затем на них наносится клей, которым фиксируется фанерная планка-основание. Чтобы прижать ее плотнее, можно закрепить по бокам фиксаторы.

Когда смола высохнет, гайки убираются из профильных пазов и мастер проверяет, свободно ли по них ходит каретка. После этого, для удобства дальнейшего использования каретку обрезают по бокам по профилю стола.

Шаг 3: Монтаж стенок

Итак, основа готова и далее на нее устанавливаются упорные стенки. Для этого берется два деревянных бруска: один из них жестко, с помощью саморезов, фиксируется по ближнему к мастеру краю так, чтобы он был строго перпендикулярно режущей кромке диска пилы; второй закрепляется по верхнему краю, но только с одной стороны. Это нужно для того, чтобы мастер мог выровнять эту стенку строго параллельно нижней. Операция выполняется с помощью угольника.

После того, как стенки выровнены, проводится пробный распил. Он имеет две цели – с его помощью пропиливают отверстия в стенках и основании каретки, а также измерив затем распиленную заготовку, проверяют – верно ли выверен прямой угол распила.

Важно. Высота стенок должна быть достаточной, чтобы режущая кромка входила в них не более чем на ее половину, иначе во время эксплуатации каретка может разломиться – а это неоправданный риск при работе с циркулярной пилой.

Шаг 4: Изготовление комбинированного квадрата для резки под углом

Итак, обычная каретка с прямой протяжкой готова, но что, если мастеру потребуется пропилить что-то под другим наклоном, например 60, 40 или 30 градусов? Для таких операций понадобится дополнительный конструкционный элемент, который называют «комбинированным квадратом».

Название не случайно взято в кавычки – дело в том, что базой заготовки действительно является квадратная деревянная платформа. Ее выпиливают так, чтобы она свободно помещалась между упорами основной каретки и одной из сторон фиксировалась у нижней стенки.

Дополнительные приспособления

- Заготовка-шаблон. При необходимости изготовления однотипных деталей можно использовать одну из них в качестве шаблона-направляющей. Для этого отрезается заготовка требуемой длины и на один ее конец закрепляется упорная рейка. По ширине рейка должна совпадать с рабочим расстоянием. При работе с этим приспособлением упорная рейка должна плотно прилегать к торцу обрабатываемой детали. Так можно получить большое количество деталей абсолютно одинаковой длины без затрат времени на разметку линии реза.

- Отрезной угольник. Для постоянного использования можно изготовить отрезной угольник. Он представляет собой две массивные деревянные или фанерные рейки, скрепленные саморезами внахлест в форме буквы “Т”. Длина выступающих концов перекладины буквы “Т”выравнивается до соответствия рабочему расстоянию циркулярной пилы. Установка выравненного конца перекладины напротив линии разметки позволит получить точный перпендикулярный разрез.

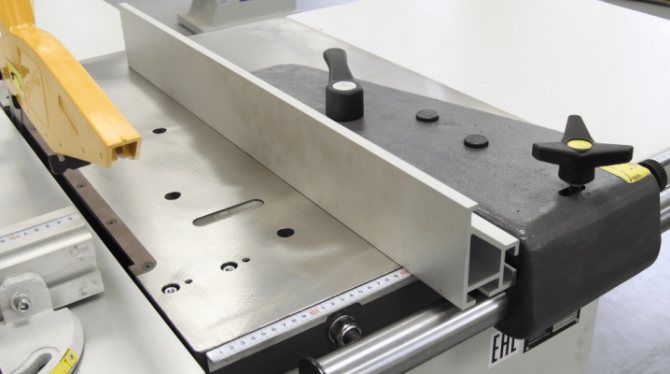

- Кромочный упор. В состав стандартной комплектации циркулярной пилы входит угловой (кромочный) упор. Он позволяет делать распил параллельно кромке обрабатываемого материала. Используя самостоятельно изготовленный кромочный упор, за счет расширенной и более длинной базы можно получить более чистый и точный рез.

Для изготовления кромочного упора из фанеры толщиной 15 мм вырезается упорная рейка и основание для циркулярной пилы. В основании и упорной рейке при помощи ручного фрезера выбираются шпоночные пазы. Сами шпонки изготавливаются из обрезков твердого дерева или из той же фанеры и крепятся в пазы упорной рейки. Для усиления упора под углом в 90° к упорной рейке закрепляется еще одна рейка достаточной ширины, которая будет опираться на обрабатываемую деталь. Регулировка расстояния пропила от края заготовки осуществляется перемещением упорной рейки по направляющим с последующей фиксацией при помощи стопорного винта.

Для установки винта в основании пропиливается сквозной паз. Для увеличения точности распила и повышения безопасности работ рекомендуется использовать два винта. В пластине основания делается отверстие под пильный диск и устанавливается система крепления циркулярной пилы. Конструкция системы крепления может быть самой разнообразной и будет зависеть от конкретной марки пилы. Общим моментом для всех вариантов должна быть надежная фиксация циркулярки и возможность ее демонтажа с приспособления после окончания работы. Для удобства выставления требуемой ширины отреза материала на лицевой поверхности основания приспособления закрепляется измерительная лента.

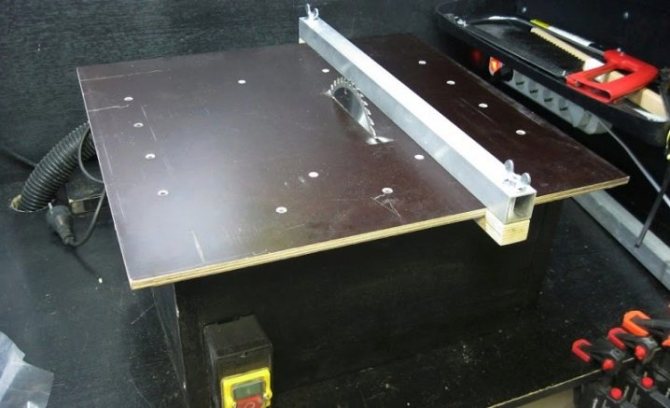

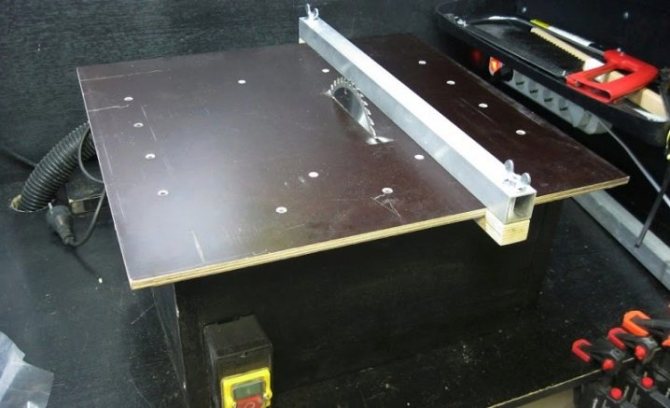

Простая каретка для самодельной циркулярки

Данный вариант я буду рассматривать на примере изготовления каретки для настольного минициркулярного станка J1F-DS100, который ранее был переоборудован. Об этом в этой статье

Учитывая, что большинство мастеров будут изготавливать подобные приспособления для иных пил, в данном случае интерес представляет сам процесс изготовления и конструкция устройства (она типичная и распространенная), а не размеры, проставленные в прилагаемом чертеже.

Последовательность изготовления

Итак, в изготовленном станке мы имеем столешницу, выполненную из обычной фанеры.

(Пусть вас не смущает некая разница в размерах столешницы на дальнейших фото — я просто заменил фанерку на чуть большую, ибо понял, что размеры этой несколько маловаты)

Разметка направляющих

Чтобы в дальнейшем получить более-менее годный инструмент, необходимо максимально точно выполнить разметку и фрезерование параллельных пазов, в которые будут установлены полозки каретки. Первым необходимым условием здесь является их параллельность плоскости пильного диска. Для этого нужно как можно точнее «отбить эту линию» на поверхности столешнице. Если у посадки диска отсутствуют люфты и биение, то достаточно плотно приложить металлическую линейку к диску и провести искомую линию.

Фрезерование пазов под полозки

Теперь параллельно этой линии необходимо выфрезеровать два паза по обе стороны от пильного диска.

Как правило, в эти пазы мастера вставляют п-образные металлические профили для предотвращения износа пазов в процессе эксплуатации и лучшего скольжения полозков.

Чтобы обеспечить более-менее устойчивое положение каретки, я приблизительно поделил столешницу на три равные части и провел искомые две линии. Параллельность здесь является самым важным условием. Фрезеровать нужно по упору любым фрезером. Для этого микро-станка я использовал кромочный фрезер.

Изготовление полозков

Полозки можно изготовить из древесины твердых пород, например из клена. У меня под рукой оказался дуб и я напилил рейки из него. Вообще, если в пазы вставлен алюминиевый п-образный профиль, то износ полозков будет гораздо меньше. Я обошелся без профиля в силу того, что планирую купить станок Проксон и ресурса этой самоделки при условии нечастого ее использования мне будет достаточно. Те же, кто делает самоделку «всерьез и надолго» имейте этот аспект ввиду.

Рейки должны плотно сидеть в пазах, но иметь свободное скольжение и не болтаться в них. В противном случае будет болтаться и сама каретка. Рейки должны быть заподлицо с поверхность столешницы для простоты установки на них площадки каретки.

Монтаж основания каретки на полозки

Следующим этапом производится установка основания каретки на полозки. Для этого станка я беру лист МДФ толщиной 7 мм. Так как для установки основания я использую ПВА, то предварительно с каждого края полозка наклеиваю малярный скотч для предохранения поверхностей от попадания излишков выдавившегося клея.

Далее на полозки можно нанести клей

и поверх полозков положить заготовку основания, зафиксировав его струбцинами по местам склейки

После того, как клей высох, каретку извлекают, удаляют скотч и проверяют ее скольжение в пазах

Разметка углов каретки

Каретка устанавливается в пазы, включается пила, и делается пропил в передней части основания.

И вот относительно линии этого пропила и отбивают искомые 45 градусов по обеим сторонам. Это позволяет вести отсчет измерений от фактического положения пильного диска в пропиле каретки.

Далее спиливаем углы и получаем максимально близкий к итогу результат

Коррекция углов каретки

Устанавливаем упор на любое произвольное расстояние от диска и запиливаем 4 черновые заготовки

Складывая их в рамку, проверяем точность соединения на ус

При малейших отклонениях от правильного угла, подрезаем с нужной стороны край каретки, и снова производим пробную усовку, доводя таким образом до точного угла в 45 градусов.

После этого можно установить борта каретки заподлицо со срезом основания. С задней стороны выводим кромку каретки под прямым углом к диску пилы, обеспечивая тем самым возможность торцовки деталей под 90 градусов.

Какие бывают?

Классификация погружных моделей происходит по нескольким признакам, главным из которых является способ питания прибора. По этому критерию устройства делятся на два типа: сетевые и аккумуляторные. Сетевые модели работают от источника электрического питания и обладают более высокой мощностью и производительностью. К плюсам таких моделей можно отнести отсутствие необходимости регулярной зарядки АКБ и небольшой вес. К недостаткам относят невозможность использования инструмента в полевых условиях, а также в любых других местах, где отсутствует электричество либо затруднён доступ к розетке. Частота вращения в сетевых моделях варьируется в пределах 4-5 тысяч об/мин, а средняя мощность составляет порядка 2 кВт.

Изготовление упора для циркулярной ножовки

Упор для распила 2 видов: параллельный и угловой. Каждый вариант имеет свои особенности, о которых нужно знать перед изготовлением.

Угловой

Угловой упор для станка используется довольно часто. С его помощью распиловка досок проходят точно и быстро под прямым углом. Также он применяется для торцевания досок, из которых изготавливают упор. Приспособление для пиления под углом можно с легкостью сделать своими руками.

- Взять для основания лист, изготовленный из фанеры. Его толщине не должна превышать 1 см.

- Закрепить на основе направляющий брусок, высота которого составляет не более 2 см.

- Внизу рекомендуется закрепить упор, находящийся перпендикулярно направляющей. Он должен быть сделан из такого же куска материала.

- Отделить неиспользуемые части бруска. Промежуток от направляющей до пильного диска каждый раз рассчитывается в индивидуальном порядке, поэтому к обрабатываемому материалу ее рекомендуют крепить с угла струбцинами.

- Применить крепежные устройства из деревянных шайб.

- Осуществить прижим барашковой гайкой на винте.

Параметры выбора инструмента

В связи с большим ассортиментом этого оборудования, подобрать оптимальную модель бывает очень сложно.

При выборе погружной пилы необходимо учитывать общие технические характеристики. Они могут друг от друга незначительно отличаться. Причина этому заключается в конструкции конкретной модели и ее эксплуатационных свойствах

Прежде всего следует обратить внимание на:

- мощность электродвигателя;

- удобство использования инструмента (чтобы это определить, достаточно погружную пилу подержать в руках и, если возможно, сделать несколько резов);

- обороты и их регулировку;

- диапазон диаметра режущих дисков;

- имеется ли система плавного пуска;

- сложность настройки глубина погружения (чем она проще настраивается, тем быстрее будет выполнение работы);

- вес инструмента в рабочем состоянии;

- стоимость и комплектацию конкретной модели

Использование рельсового стусла

Применение рельсового стусла целесообразно, если нужно быстро и качественно переработать большое количество досок. При изготовлении используются:

- два одинаковых металлических уголка;

- ДСП или фанерный лист не менее 1,5 см толщиной для основания;

- четыре пары болтов.

На фанерном основании устанавливаются уголки из металла. Крепление уголков выполняется болтами, — которые исполняют роль шпилек, — по углам основания. Уголки размещаются на одной плоскости строго параллельно друг другу. Это нужно, чтобы циркулярная пила во время работы скользила по рельсу свободно, не заклинивала и не соскальзывала с него. С помощью шпилек устанавливается высота фиксации уголков, необходимая для свободного перемещения обрабатываемого материала между основанием и рельсами. При этом кромка круга для резки должна быть не слишком высоко от основания при одновременном исключении возможности его повреждения.

Для более легкого скольжения пилы на уголки клеят фторопласт полосками или делают для нее рамку с колесиками, что предпочтительнее.

Исходный материал распиливают на заготовки, используя во время работы параллельный упор для циркулярной пилы. Своими руками его легко можно сделать из деревянной планки или металлического уголка, закрепив на верстаке струбцинами.

Сделав разметку на верстаке, шину выставляют на нужное расстояние от упора и, уперев в него торец доски, отрезают заготовку.

Если требуется распилить заготовку под углом, ее фиксируют с помощью упора из вкрученной в основание пары шурупов, а угловой наклон распила устанавливают с помощью транспортира.

Что это такое?

По сути, направляющая шина — это рельс, который обеспечивает скольжение ручной циркулярной пилы вперёд и назад, и при этом не даёт инструменту отклоняться от линии распила. Но правильно сконструированная направляющая не только обеспечивает ровный рез, она также уменьшает количество сколов в месте соприкосновения пилы и материала.

Самодельные направляющие имеют разную конструкцию и изготавливаются из различных материалов. К примеру:

- направляющая из фанеры;

- рельсовое стусло из уголка;

- шина из алюминиевого профиля;

- линейка из строительного правила;

- выносная каретка на подшипниках.

Стусло и выносная каретка наиболее сложны в изготовлении. Фанерная направляющая или шина из профиля гораздо проще конструктивно, но это вовсе не означает, что распил, сделанный с их помощью, будет не таким качественным. Разница между этими разновидностями по большей части заключается в удобстве использования.

Стол для фрезера и циркулярки своими руками

С чего начать изготовление стола? Как и любая другая конструкция, он должен начаться с рабочего эскиза. Именно этот документ даст ясное представление, каким именно будет стол, и что нужно для его изготовления. Чертеж разрабатывается с указанием реальных размеров, что в процессе даст возможность рассчитать необходимое количество материалов.

Основные требования, предъявляемые к рабочей поверхности столярных станков

Первое, что объединяет фрезерный станок и циркулярку – это необходимость наличия рабочей поверхности или, другими словами, столешницы. Она должна быть:

- ровной и гладкой. В противном случае возможна деформация заготовок;

- жесткой. Прогиб рабочей поверхности в процессе использования не допускается. Это может привести к изменению заданных параметров обработки, что повлечет брак детали;

- изготовлена из материала, позволяющего без затруднений установить упоры, прижимные планки, гребенки, щитки и кожухи ограждения для соблюдения безопасности при работе;

- выполнена в соответствии с размерами предполагаемых к обработке заготовок. Все операции должны производиться без стеснений и ограничений.

Основные требования к конструкции стола

Стандартный стол под циркулярную пилу имеет габариты 1,2×1,2 метра. В определенных случаях размер может быть изменен пользователем для обработки нестандартных заготовок. Высота рабочей поверхности составляет 0,85 метра. Она может быть больше или меньше, в зависимости от роста обслуживающего персонала.

В качестве основы для универсального стола можно применить столешницу станка под циркулярную пилу. Так как пильный диск располагается в левой части стола, то в правой можно разместить фрезер. Его устанавливают с учетом места под обрабатываемые заготовки. При этом следует помнить, что мастер, выполняющий фрезеровку, должен находиться в торце с правой стороны стола, а не перед фрезером. Это обязывает установить максимальное ограждение всех движущихся частей, чтобы предотвратить контакт с человеком.

Назначение

Человек, имевший дело с дисковой пилой, знает, как сложно обеспечить ровный рез. Хоть и стараешься направить инструмент по разметке, он так и норовит вильнуть. Если это происходит, оказывается, что время потрачено впустую, а материал испорчен.

Некоторые выходят из положения путем крепления парой струбцин планки по линейке. Но с ручной циркулярной пилой данный метод неудобен, потому что струбцины задевают инструмент.

Другие доводы в пользу направляющей:

- С использованием правила все время требуется подправлять его. Инструмент устанавливается с маленьким отступом от линии распила, и тогда диск идет точно по линии. Этот метод подходит в случае единичных работ. При необходимости совершения множества точных распилов занимает много времени.

- Фирменная шина сконструирована таким образом, что край ее четко совпадает с линией распила. Остается лишь совместить две полосы и приступить к работе.

- Качественные шины проклеены дополнительно мягкой лентой, которая предупреждает скол материала, МДФ или ламината, например.

- Неудобно одновременно пилить и следить за положением правила. Передавливание или недостаточное нажатие испортит материал. Циркулярная пила с направляющей шиной требует лишь продвижения пилы вперед.

Последние проверки

Выполненные предыдущие операции повысят качество работы на циркулярном станке, но стоит также позаботиться и о безопасности. Взгляните на расклинивающий нож, который должен стоять посередине диска и под прямым углом к плоскости стола. Проверяется это ровной планкой и тем же чертежным угольником.

Принцип регулировки расклинивающего ножа сходен для большинства пильных станков: ослабляются гайки или винты, изменяется наклон стойки и выход уголка, затем крепеж затягивается.

Остается проверить боковые крылья-расширения и при необходимости выровнять детали на уровне стола. Старайтесь проводить такое обслуживание хотя бы раз в году и ваша «циркулярка» всегда будет исправна. А для дешевых станков подобная проверка рекомендуется сразу после покупки оборудования.

Популярные производители

На современном рынке полно предложений от производителей. Но есть компании, которые проверены временем. Именно их продукции отдают предпочтение владельцы циркулярных пил. Краткий список популярных брендов таков:

CMT. Компания появилась на территории Италии в далеком 1962 году. Производство перенесено в Китай, а в Европе остался лишь головной офис.

«Макита». Годом основания фирмы стал 1915. С тех пор прошло много времени, но японская продукция по-прежнему популярна по всему миру.

«Бош». Это название давно стало символом непревзойденного качества. Пильные диски под торговой маркой Bosh — желанные гости в каждой домашней мастерской.

«Атака». Организация появилась в 1998 году на территории России. Ее по праву можно назвать старейшим поставщиком расходников на отечественном рынке.

Metabo. Название произошло от немецкого наименования ручной дрели. Сборка первой продукции началась в Германии после 1924 года.

Dewalt. Победное шествие компании по планете стартовало в США. Начиная с 1922 года под брендом выпускают оснастку для электроинструмента.

В передовых технологиях разобраться непросто. Изготовители оснастки постоянно совершенствуют свои производства. Предлагаем посмотреть видео, которое поможет сделать правильный выбор и узнать много полезной информации: