Точность, наладка и настройка станков

К

атегория:

Деревообрабатывающие станки

Точность, наладка и настройка станков

Далее: Классификация и индексация станков

На качество обработки деталей существенно влияет геометрическая точность станка, правильность его наладки и настройки.

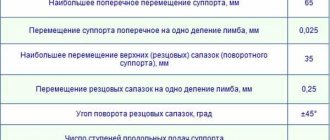

Деревообрабатывающие станки по точности выполняемых на них работ подразделяют на четыре класса: особой точности (О), изготовленные с жесткими требованиями к качеству сборочных единиц и деталей и обеспечивающих точность обработки по 10… 12-му квалитетам (станки для изготовления высокоточных чертежных приборов, пианино и т. п.); повышенной точности (П), обеспечивающие при нормальной эксплуатации точность обработки по 11…12-му квалитетам (фрезерные, четырехсторонние, калевочные и т. п.); средней точности (С), обеспечивающие обработку по 13…15-му квалитетам (станки токарные, сверлильные, круглопильные для чистовой обработки и т. п.); нормальной точности (Н), обеспечивающие точность обработки по 14…18-му квалитетам (ленточнопильные, круглопильные и т. п.).

Имеются следующие основные причины возникновения погрешностей при механической обработке древесины.

Геометрическая неточность станка и его износ. Детали станков изготовляют с определенными погрешностями. В процессе сборки узлов станка эти погрешности складываются и таким образом появляются общие погрешности, которые характеризуют точность расположения исполнительных поверхностей станка. Кроме того, износ деталей в процессе эксплуатации станка снижает его первоначальную точность.

Неточность режущего инструмента. На точность обработки влияют искажение формы режущей кромки резца при его заточке, погрешность при установке и закреплении режущего инструмента, а также его биение.

Неточность приспособления. Зажимные и установочные элементы приспособления имеют погрешности даже при самом тщательном изготовлении. При установке заготовки в приспособление возникают погрешности базирования. В элементах приспособления под действием зажимных усилий и усилий резания возникают упругие деформации, которые также снижают точность обработки детали.

Недостаточная жесткость системы станок — приспособление — инструмент- деталь (СПИД). Жесткостью системы СПИД называют способность ее обеспечивать необходимую точность обработки при нагрузках, возникающих в процессе работы станка.

При обработке партии заготовок силы резания изменяются в зависимости от величины припуска на обработку, степени затупления инструмента и механических свойств древесины. Это изменение вызывает упругие деформации технологической системы СПИД. Возникающие деформации нарушают расположение установочных поверхностей станка, что приводит к снижению точности обработки.

Ошибки при настройке станка. Такие ошибки возникают вследствие неправильного отсчета показаний’ по шкале или лимбу, погрешности измерения пробных деталей, неточности контрольно-измерительного инструмента. Погрешности, возникающие вследствие указанных причин, образуют результирующую погрешность механической обработки.

Задача оператора-станочника — своевременно выявить причины погрешностей обработки и устранить их путем правильной наладки и настройки станка.

Наладка станка — это совокупность трудовых приемов, совершаемых с целью регулирования и согласования взаимодействия всех элементов станка, установления режимов обработки, пробного пуска и контроля обработанных деталей.

Размерной настройкой станка называется совокупность трудовых действий по обеспечению требуемой точности расположения режущего инструмента относительно установочных элементов станка (столов, направляющих линеек, упоров).

По окончании наладочных и настроечных работ станок должен обеспечить выполнение заданных функций с требуемой производительностью и качеством обработки.

В зависимости от типа применяемых средств различают следующие виды настройки.

Статическая настройка с использованием встроенных в станок измерительных устройств (механизмов настройки с ручным приводом, снабженных встроенными устройствами в виде лимбов шкал, нониусов или цифровыми отсчетными устройствами) заключается в том, что станочник перемещает рабочий орган на требуемый настроечный размер и одновременно визуально контролирует величину перемещения по отсчетному устройству.

Статическая настройка станка по эталону (шаблону) заключается в регулировке положения инструмента до касания его лезвий рабочей поверхности шаблона. Шаблон изготовляют из легкого металла, древесно-слоистого пластика или древесины твердых пород. Допускаемое отклонение на настроечный размер должно быть меньше допускаемого отклонения на размер детали, подлежащей обработке. Часто в качестве эталона используют ранее изготовленную на станке деталь. Эталоны целесообразно применять при настройке многошпиндельных станков, а также в тех случаях, когда учитывают одновременно несколько настроечных размеров или взаимных положений режущих инструментов, обрабатывающих деталь сложной формы. Настройка станков по эталону в ряде случаев не обеспечивает требуемой точности и не является окончательной. После обработки некоторого количества деталей необходимы дополнительное регулирование и поднастройка станка.

Статическую настройку станка с помощью универсальных измерительных приборов целесообразно использовать в станках, налаживаемых на один настроечный размер или не имеющих встроенного отсчетного устройства. В качестве измерительного инструмента применяют магнитные стойки с индикатором, микрометры, штангенциркули. Контроль перемещения рабочего органа в момент его регулировки позволяет достичь высокой точности настройки. Однако универсальные приборы нельзя использовать для настройки элементов, к которым затруднен доступ.

Статическая настройка с помощью настроечно-измерительных приспособлений позволяет осуществлять настройку с высокой точностью. Приспособления конструируют для конкретного станка. Они могут быть оснащены универсальными измерительными средствами (индикаторами).

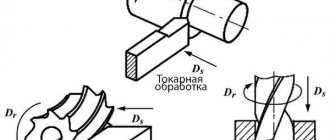

Рис. 1. Схема статической настройки станка: 1 — установочная база, 2 — резец

Настройка станка путем обработки пробных деталей. Станок настраивают сначала с помощью встроенного в станок отсчетного устройства или других средств, используемых при статической настройке. Предварительную настройку выполняют с меньшей точностью, чем статическую. Обычно величина первоначального настроечного размера существенно отличается от величины среднего размера детали и выбирается такой, чтобы при обработке деталей по толщине (длине или ширине) размер их получился несколько большим, чем нужно. Это исключает появление неисправимого брака. После предварительной грубой настройки станка обрабатывают пробные заготовки (3…5 шт.). Полученные детали контролируют калибром или измеряют мерительным инструментом.

Настройку путем обработки пробных деталей с контролем их размеров предельным калибром осуществляют тем же рабочим калибром, который используют в дальнейшем при контроле деталей всей партии. Если размер одной пробной детали (или нескольких деталей) находится в пределах допуска, то настройка считается правильной и разрешается обрабатывать всю партию деталей.

Настройка по пробным деталям с измерением их размеров универсальным мерительным инструментом с отсчетным устройством (микрометр, индикаторная скоба, штангенциркуль) позволяет определить по результатам измерений среднее значение размера х трех — пяти пробных деталей и поле рассеяния со размеров.

Рассмотренный метод расчета величины поднастройки применяют при обработке небольшой партии деталей, когда износ инструмента невелик и не может оказать существенного влияния на точность обработки.

Таким образом, удается увеличить период работы станка без поднастройки и, следовательно, повысить производительность труда.

Настройка ЧПУ станка

Станки с ЧПУ имеют огромную сферу применения. Их можно перенастраивать на производство различных деталей, при этом наладка занимает немного времени. Главным документом для настройки выступает карта наладки оборудования. В соответствии с ней и производятся все необходимые манипуляции.

Наладку выполняет специалист, который имеет соответствующую квалификацию. Настройки станка обычно защищены ключом, без которого их не получится изменить. У наладчика есть к ним доступ.

После настройки специалист передает оборудование оператору, который будет следить за производством деталей и выполнять все промежуточный контроль.

Настройка необходима во время первого запуска устройства и во время изменения режима работы.

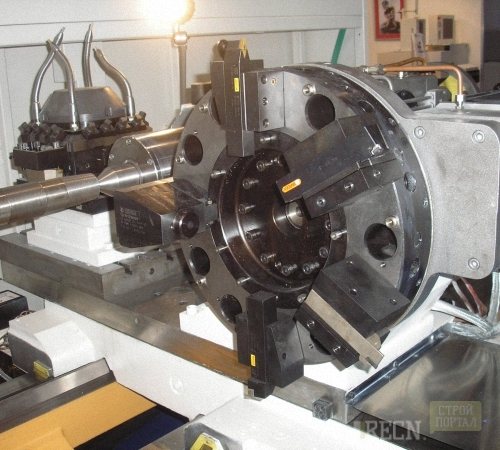

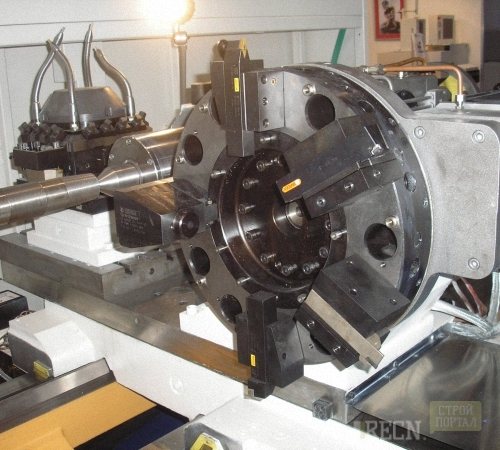

Наладка электрооборудования для токарных металлорежущих станков

Токарная группа станков используется в каждом производстве. Это универсальные или с узконаправленной функциональностью машины. Чаще всего наладке подвергается электрооборудование станков. Его выполняют в нескольких случаях:

- Перед проведением контрольного испытания на заводе-производителе. Комплекс работ, приводящий в действие все элементы электрооборудования, обеспечивающий дальнейший технологический процесс обработки в определенном, заданном режиме.

- Перед сдачей станков потребителю. Контрольная наладка.

- Повторная или вторичная наладка. Выполняется после ремонтно-восстановительного обслуживания, при сбое в системе станка, при постоянной эксплуатации в напряженном режиме. Пусконаладочный охватывает проверку соответствия замененного электрооборудования или элементов монтажному проекту. Попутно выявляются и устраняются возможные неисправности в схеме, регулируются электрические аппараты, приводные системы и элементы, проверяется целостность изоляции, эффективность заземления. Делают контрольные сверки показаний приборов и датчиков. Подают напряжение и проводят испытание на перегруз схемы.

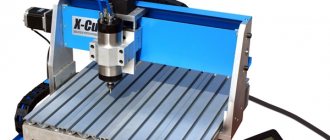

Режимы работы фрезерного станка с ЧПУ

Главными показателями режима обработки являются рабочая подача и обороты шпинделя. Выбор фрезы и ее параметров определяют исходя из нескольких факторов, например, качества детализации и размера обрабатываемой заготовки. Для увеличения детализации нужно уменьшать размеры фрезы.

Режимы работы меняют исходя из обрабатываемого материала. Существуют такие режимы:

- Ввод информации. Производится перенос в память станка программы управления. После этого она анализируется на предмет наличия ошибок. Если они имеются, выполняется их устранение.

- Автоматическая обработка. Выполняется обработка заготовки с регулировкой действий и сохранением параметров.

- Вмешательство наладчика. Специалист корректирует настройки и дополняет программу.

- Ручные действия. Управляющая программа записывается с ручной обработки заготовки.

- Редактирование. Происходит удаление лишних действий.

- Вывод информации. Записанная программа выводится на внешний накопитель.

- Вычислительная часть. Проводятся расчеты.

- Использование дисплея. На экран выводится обработка детали во время выполнения задачи.

- Диагностика. Устройство проверяется на возможные ошибки и проблемы.

Наладку невозможно произвести правильно при использовании только одного режима. Оператор должен применять сразу несколько, чтобы настройка была максимально качественной.

Методы наладки электрооборудования металлорежущих станков

Электросхемы, управляющие приводам станков, различаются сложностью схемы, по используемым электроаппаратам, по назначению. Работа наладчиков не выстраивается в шаблонном порядке, но имеет наработанные методы по выявлению неисправности:

- Классический или метод наблюдения. Наиболее простой способ выявить неполадки в работе станка. Оператор-наладчик наблюдает за взаимодействием элементов схемы, оценивает эффективность и правильность совокупного действия. Этот метод применим ко всем станкам, включая сложные автоматические установки. В таких аппаратах для одной операции принимают участие не более 3-4 единиц аппаратуры. Профессиональный наладчик знает расположение этих функционалов, их расположение в корпусе, и по их состоянию специалист составляет акт о режиме работы, направлении движения. Метод наблюдения в данном случае помогает либо выявить причину неисправности, либо сузить область поиска дефектного узла.

- Исключение или локализация. Область проверки искусственно сокращается. Неисправный элемент выявляется путем отключения узловых схем, до обнаружения сбоя. Это длительный и кропотливый процесс: исключаются электрические и механические элементы.

- Сравнение. Предположительно неисправный элемент или деталь заменяется такой же исправной. Обнаруженный дефект устраняется и сокращается время на установку работающей детали.

- Обратная последовательность. Метод применим для схем из нескольких составляющих, функционально зависимых друг от друга. Проверяется выход каждого звена в направлении от последнего к первому. Эффективный и быстрый метод – позволяет не только быстро выявить дефектный участок, но и попутно провести контрольное тестирование цепи. Применение способа сокращает простой и повышает продуктивность труда.

- Прямая последовательность. Данный метод используется при наладках опытных станков со сложной схемой и многочисленными электроаппаратами. Выполняется при недостаточном опыте наладчика. Метод простой, но занимает от 10 до 48 часов простоя оборудования. Используется крайне редко.

Как правильно настроить фрезерный станок с ЧПУ?

Процесс настройки оборудования включает в себя несколько шагов.

Очистка рабочей поверхности

Для правильной настройки необходима предварительная очистка станка. Для этого нужно использовать моечную машинку, щетку или компрессор, подающий сжатый воздух. Следует убедиться, что стружка не попадет на чувствительные участки оборудования.

Загрузка инструментов в станок

Инструменты загружаются в соответствии с технологической картой наладки устройства. В ней так же будут указаны номера этих инструментов в программе с g-кодом.

У каждого вида патрона есть свои требования. Их необходимо соблюдать, чтобы добиться эффективной работы устройства и его правильной настройки.

Прогрев станка и шпинделя

Для корректной настройки станка нужно составить программу прогрева шпинделя и самого устройства. Это поможет значительно снизить температурные расширения во время того, как устройство начнет переходить от комнатной температуры до рабочей.

Предварительный прогрев обеспечивает плавный переход. Это важно и для смазки рабочих осей.

Установка показателя коррекции на длину инструмента

Для настройки требуется знать, какая длина у инструмента. Этот показатель называется контрольная точка. Он используется для регулирования шпинделя.

Важно, чтобы показатели коррекции для каждого отдельного инструмента были точными и правильными. Это нужно для качественной обработки детали. Если этот показатель задан неправильно, может повредиться зажимное приспособление, станок или инструмент.

В некоторых моделях есть специальное устройство для настройки размеров инструмента. Это датчик, при помощи которого станок автоматически измеряет длину. Во всех остальных случаях ее необходимо вводить в таблицу параметров инструментов.

Ввод диаметров инструмента

Если предусмотрено применение опции коррекции на инструмент, необходимо дополнительно ввести параметр диаметра инструмента.

Установка зажимного приспособления

На этом этапе необходимо установить механизм зажима заготовок. В этом случае карта наладки определяет то, какой именно зажим нужно использовать при выполнении определенной операции.

Установка нулевых точек

Процесс настройки предполагает ввод в память устройства нулевой точки заготовки. Главная цель заключается в том, чтобы получить несколько координат нулевых точек. Это удобно при одновременной обработке сразу нескольких деталей.

Загрузка управляющей программы

В память устройства нужно загрузить управляющую программу с g-кодом.

Это необходимо для настройки станка. Процедуру можно выполнить несколькими способами в зависимости от модели оборудования:

- На старых моделях загрузка программы производится при помощи USB-входа.

- Устройство может быть соединено с компьютером по локальной сети. В этом случае достаточно скопировать g-код в память станка.

- Также аппарат может быть подключен к компьютеру или другому устройству по протоколу RS-232. В этом случае загрузка в память производится по данному соединению.

Важно учитывать следующие моменты:

- Нужно убедиться в том, что версия управляющей программы правильная. Дело в том, что в них легко запутаться, так как их очень много.

- Необходимо загружать все подпрограммы с библиотеками, которые нужны основной программе для корректной работы. Например, если используются показатели датчиков, то для работы оборудования нужно дополнительно загрузить подпрограмму снятия показаний с датчиков.

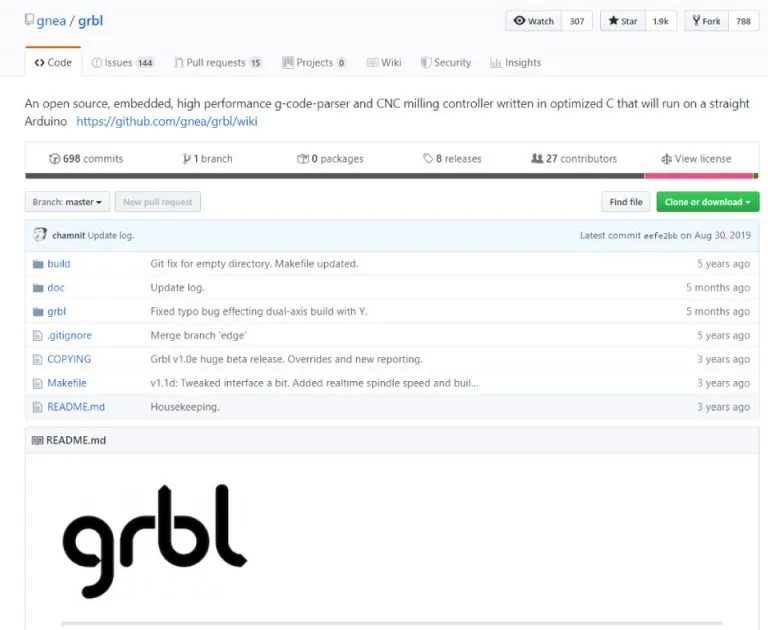

Как установить GRBL

Во-первых, чтобы иметь возможность установить или загрузить GRBL в Arduino, нам понадобится Arduino IDE .

Затем мы можем скачать прошивку GRBL с github.com.

Загрузите файл .ZIP и выполните следующие действия:

- Откройте файл grbl-master.zip и извлеките файлы

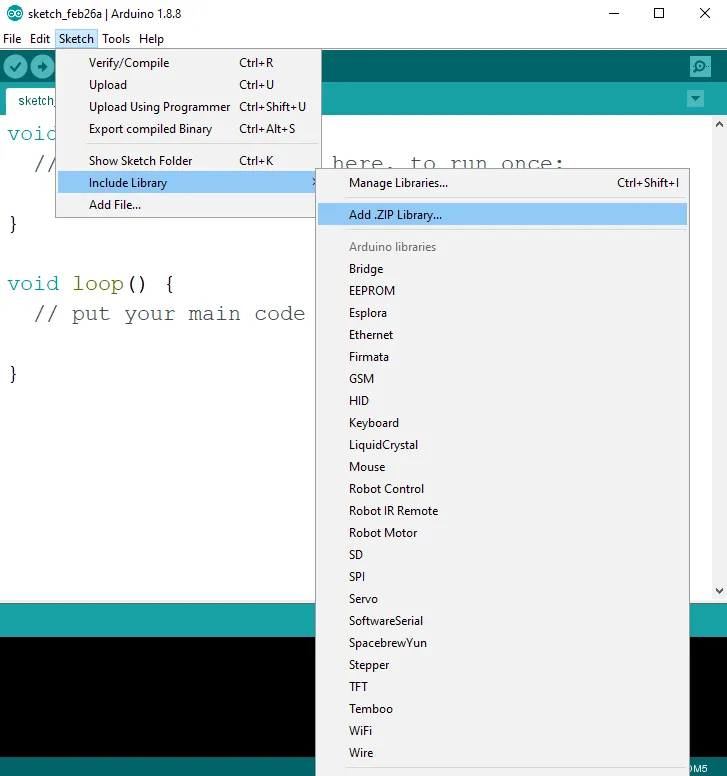

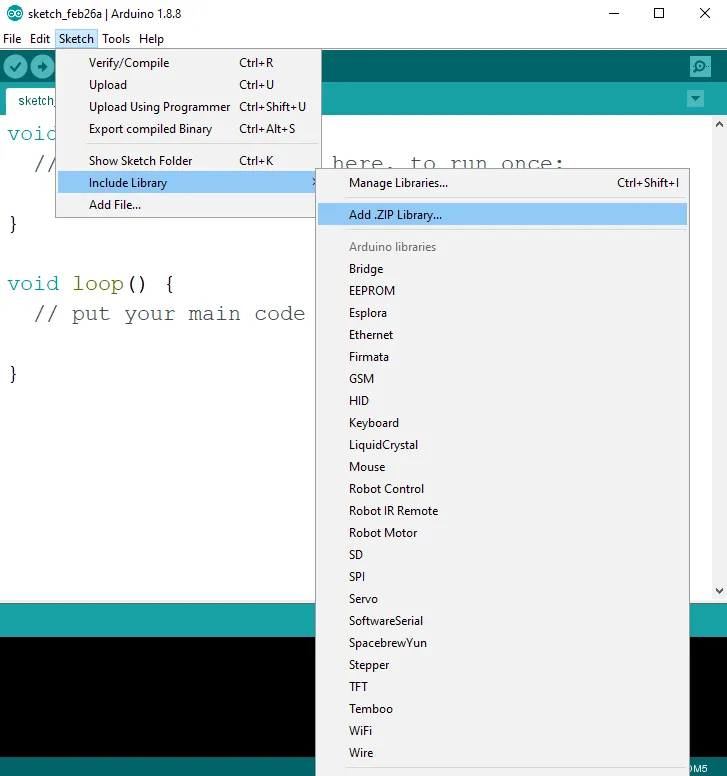

- Откройте IDE Arduino, перейдите в Sketch> Включить библиотеку> Добавить библиотеку .ZIP…

Добавление GRBL прошивки в IDE Arduino

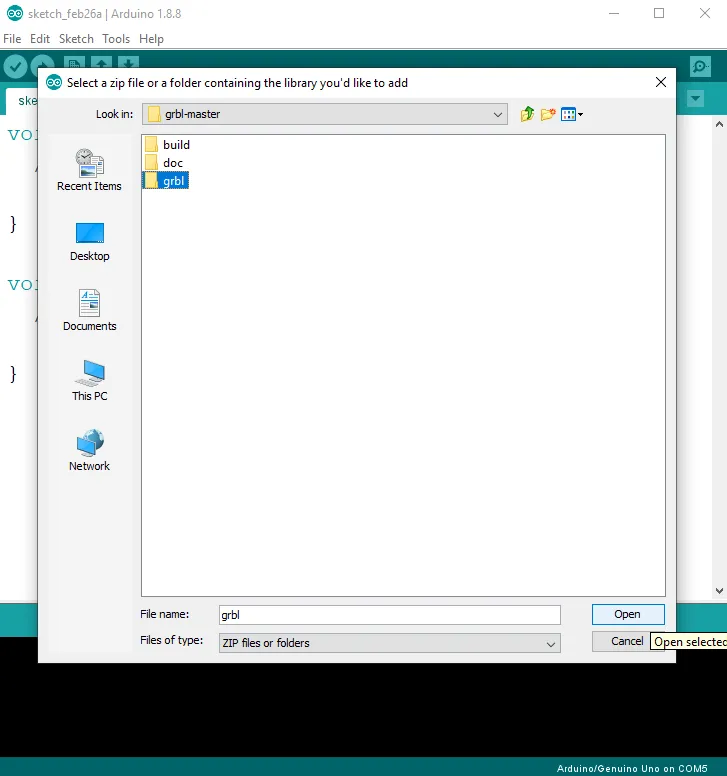

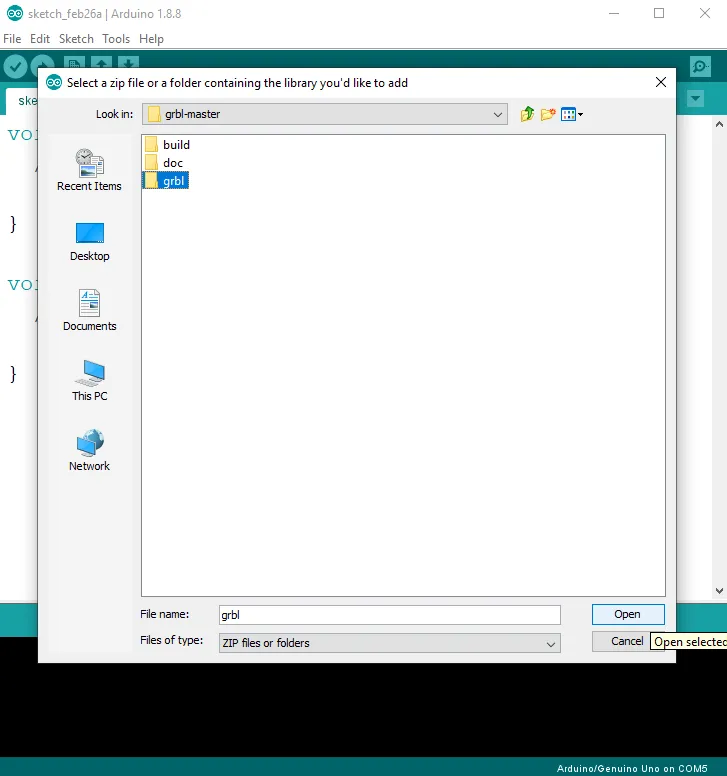

Перейдите в извлеченную папку «grbl-master», в ней выберите папку «grbl» и щелкните открытый файл. Теперь нам нужно использовать GRBL как библиотеку Arduino.

- Затем перейдите в Файл> Примеры> grbl> grblUpload. Откроется новый скетч, и нам нужно загрузить его на плату Arduino. Код может выглядеть странно, так как это всего лишь одна строка, но не беспокойтесь, все происходит в фоновом режиме в библиотеке. Итак, нам просто нужно выбрать плату Arduino, COM-порт и нажать эту кнопку загрузки, и все готово.

Схема наладки

Последний этап наладки заключается в покадровой проверке работы аппарата в автоматическом режиме. Если обработка непрерывная, то не нужно передвигать заготовку, но необходимо следить за звуками работы.

Если слышны изменения в звуке, то нужно сразу выключить оборудование. В ином случае либо испортится заготовка, либо сломается станок.

Программу автоматической обработки необязательно запускать с самого начала. Но нужно, чтобы это был момент смены инструмента.

В случае выявления неполадок наладчик производит дополнительную настройку или начинает весь процесс сначала.

Настройка ЧПУ станка – не очень сложная процедура, если знать как ее выполнить. Но лучше в этом вопросе обратиться за помощью к специалисту.

- 16 ноября 2020

- 2458

Приспособления для металлорежущих станков

Приспособления делятся на группы и имеют разное функциональное предназначение. Для наладки металлорежущих станков используют два типа приспособлений:

- УСП – специализированные наладочные приспособления. Назначение данных узлов: расположение и закрепление строго определенной заготовки. Поставляются в комплексе, а затем собираются под конкретную заготовку. Элементы УСП предназначены для многократного использования. Наладка производится для каждой партии изделий.

- СПБ – безналадочные приспособления. Используются для размещения и крепежа образцов с близкими по величине и конструктивным параметрам характеристиками. Применяются для изготовления многоступенчатых валов, фланцев, дисков. Наладка производится одноразово и не меняется при эксплуатации агрегата.