Силы резания при точении и мощность, затрачиваемая на резание

Срезая стружку, резец преодолевает сопротивление обрабатываемого металла резанию и силы трения стружки о переднюю поверхность инструмента и задней поверхности инструмента о заготовку.

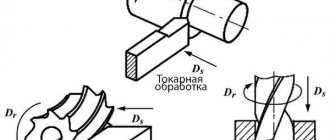

Равнодействующая сила резания R – равнодействующая сил, действующих на резец, со стороны заготовки. Условно считают, что точка приложения R находится на рабочей части главного режущего лезвия. В процессе обработки величина, направление и точка приложения равнодействующей изменяются, поэтому для практических расчетов используют не равнодействующую, а ее составляющие Px, Py и Pz, действующие по трем взаимно-перпендикулярным направлениям – осям X, Y и Z. Ось X – линия центров станка, т.е. она совпадает с осью вращения заготовки и параллельна направлению продольной подачи S.; ось Z лежит в плоскости резания, она параллельна направлению главного движения; ось Y перпендикулярна осям X и Z.

| Рис.4.13. Силы, действующие на резец со стороны заготовки при резании. |

Рz – вертикальная (касательная) составляющая силы резания. По силе Pz определяют крутящий момент на шпинделе станка, мощность расходуемую на резание, производят динамический расчет коробки скоростей. Иногда Pz называют главной составляющей силы резания или просто силой резания. Составляющая Pz определяет изгибающий момент Мх, действующий на стержень резца.

Py – радиальная составляющая силы резания. По силе Py определяют изгиб заготовки в плоскости XY.

Px – осевая составляющая силы резания (сила подачи). По силе Px рассчитывают механизмы подач станка и момент Mx, изгибающий стержень резца в плоскости XY.

Очевидно, что .

На практике определяют лишь составляющую Pz (по эмпирическим формулам), а составляющие Py и Px берут в долях от Pz.

Соотношение Pz : Px : Py зависит от геометрии режущей части резца, режима резания, износа резца, физико-механических свойств обрабатываемого материала и условий обработки. Например, при точении острым проходным резцом (γ = 15о; φ = 45о; λ = 0о) Py = (0,3-0,5)Pz, Px = (0,15-0,3) Pz.

При возрастании φ сила Py понижается, поэтому легко деформируемые длинные детали обрабатывают резцами с большими углами φ близкими к 90о.

При возрастании продольной подачи S отношение Px/Pz также возрастает.

Эффективная мощность Ne – мощность, расходуемая на процесс деформирования и срезания с заготовки слоя материала.

При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность вычисляется по следующей формуле:

, кВт,

где V – скорость резания, м/мин; n – частота вращения заготовки, об/мин; S – продольная подача, мм/об; [Pz] и [Px] = Н.

На практике вторым слагаемым в вышеприведённой формуле пренебрегают, так как , и эффективную мощность определяют по упрощенной формуле:

, кВт.

Мощность потребного электродвигателя станка определится как

,

где η – к.п.д. станка, учитывающий потери мощности в узлах трения станка (подшипниках, зубчатых передачах и т.п.) при её передаче от электродвигателя до шпинделя станка. Обычно η ≈ 0,7-0,8.

Крутящий момент резания – момент, необходимый для преодоления сопротивления вращению обрабатываемой заготовки.

Вычисляется по формуле:

,

где Dзаг – диаметр заготовки, мм.

Для того, чтобы процесс резания был возможен, крутящий момент на шпинделе Мшп, развиваемый станком при определённом числе оборотов шпинделя, должен быть не меньше момента сопротивления Мкр:

Мкр ≤ Мшп .

Срезая стружку, резец преодолевает сопротивление обрабатываемого металла резанию и силы трения стружки о переднюю поверхность инструмента и задней поверхности инструмента о заготовку.

Равнодействующая сила резания R – равнодействующая сил, действующих на резец, со стороны заготовки. Условно считают, что точка приложения R находится на рабочей части главного режущего лезвия. В процессе обработки величина, направление и точка приложения равнодействующей изменяются, поэтому для практических расчетов используют не равнодействующую, а ее составляющие Px, Py и Pz, действующие по трем взаимно-перпендикулярным направлениям – осям X, Y и Z. Ось X – линия центров станка, т.е. она совпадает с осью вращения заготовки и параллельна направлению продольной подачи S.; ось Z лежит в плоскости резания, она параллельна направлению главного движения; ось Y перпендикулярна осям X и Z.

| Рис.4.13. Силы, действующие на резец со стороны заготовки при резании. |

Рz – вертикальная (касательная) составляющая силы резания. По силе Pz определяют крутящий момент на шпинделе станка, мощность расходуемую на резание, производят динамический расчет коробки скоростей. Иногда Pz называют главной составляющей силы резания или просто силой резания. Составляющая Pz определяет изгибающий момент Мх, действующий на стержень резца.

Py – радиальная составляющая силы резания. По силе Py определяют изгиб заготовки в плоскости XY.

Px – осевая составляющая силы резания (сила подачи). По силе Px рассчитывают механизмы подач станка и момент Mx, изгибающий стержень резца в плоскости XY.

Очевидно, что .

На практике определяют лишь составляющую Pz (по эмпирическим формулам), а составляющие Py и Px берут в долях от Pz.

Соотношение Pz : Px : Py зависит от геометрии режущей части резца, режима резания, износа резца, физико-механических свойств обрабатываемого материала и условий обработки. Например, при точении острым проходным резцом (γ = 15о; φ = 45о; λ = 0о) Py = (0,3-0,5)Pz, Px = (0,15-0,3) Pz.

При возрастании φ сила Py понижается, поэтому легко деформируемые длинные детали обрабатывают резцами с большими углами φ близкими к 90о.

При возрастании продольной подачи S отношение Px/Pz также возрастает.

Эффективная мощность Ne – мощность, расходуемая на процесс деформирования и срезания с заготовки слоя материала.

При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность вычисляется по следующей формуле:

, кВт,

где V – скорость резания, м/мин; n – частота вращения заготовки, об/мин; S – продольная подача, мм/об; [Pz] и [Px] = Н.

На практике вторым слагаемым в вышеприведённой формуле пренебрегают, так как , и эффективную мощность определяют по упрощенной формуле:

, кВт.

Мощность потребного электродвигателя станка определится как

,

где η – к.п.д. станка, учитывающий потери мощности в узлах трения станка (подшипниках, зубчатых передачах и т.п.) при её передаче от электродвигателя до шпинделя станка. Обычно η ≈ 0,7-0,8.

Крутящий момент резания – момент, необходимый для преодоления сопротивления вращению обрабатываемой заготовки.

Вычисляется по формуле:

,

где Dзаг – диаметр заготовки, мм.

Для того, чтобы процесс резания был возможен, крутящий момент на шпинделе Мшп, развиваемый станком при определённом числе оборотов шпинделя, должен быть не меньше момента сопротивления Мкр:

Мкр ≤ Мшп .

Влияние различных факторов на силы резания

а) режимов резания

Читать также: Мангал из кислородного баллона

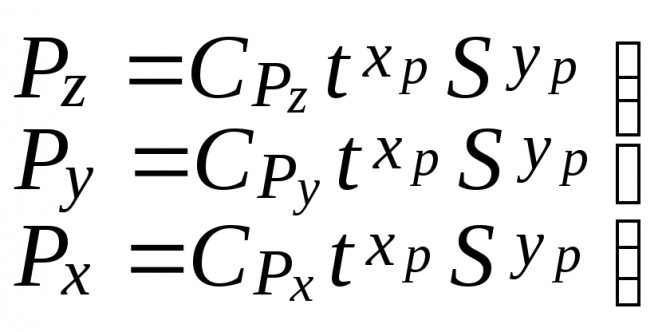

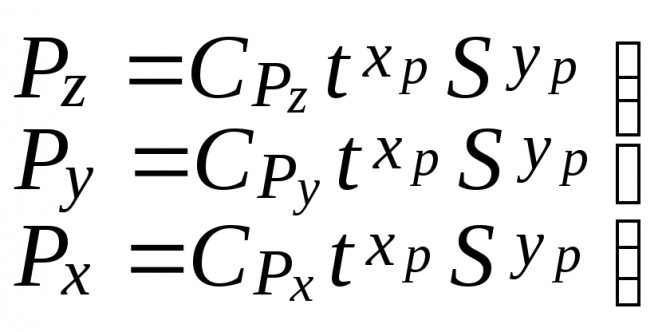

При увеличении глубины резания растет площадь сечения срезаемого слоя, что вызывает возрастание всех составляющих силы резания. Причем глубина резания влияет сильнее, нежели подача. Связь между Pz, Ру, Pxиt,sзаписывается в общем виде следующим образом:

, где xp > yp

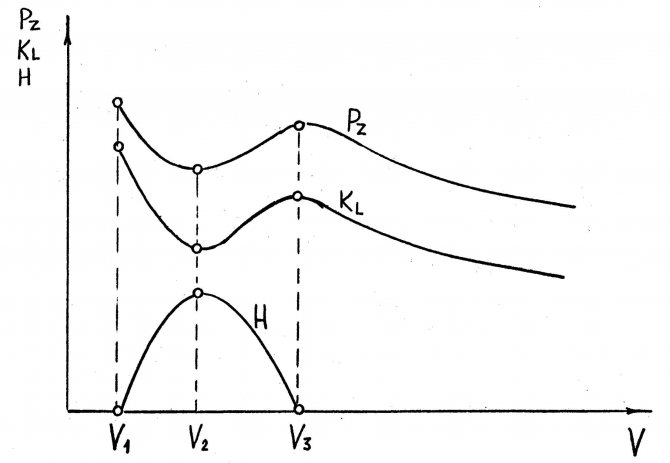

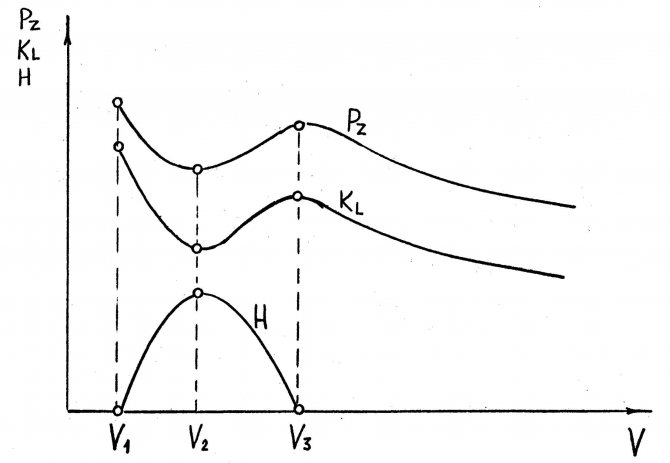

Изменение скорости резания на составляющие силы резания влияет так, как оно влияет на коэффициент усадки стружки. При резании материалов, не склонных к наростообразованию, силы резания монотонно убывают с увеличением скорости; резания (рис. 31.).

б) геометрические параметры

Рис. 31. Схема влияния скорости резания на высоту нароста Н, коэффициент усадки стружки К и силу Р.