Лазерный резак существенно упрощает обработку дерева, позволяет легко вырезать из него самые различные детали сложной конфигурации. Световые лучи, которые благодаря использованию коллиматора объединяются в один пучок, нагревают материал до температуры испарения, обеспечивают максимальную точность реза и отсутствие неровностей.

Сделать лазерный резак по дереву своими руками несложно, но для этого потребуются все необходимые материалы и принадлежности, о которых мы расскажем в данной статье.

Как сделать лазерный резак по дереву своими руками

Преимущества использования лазерного резака в деревообработке

Устройства, осуществляющие резку с помощью лазера, весьма экономичны, так как потребляют минимум энергии в процессе работы. Кроме того, это оборудование обладает целым рядом других достоинств:

- высокий КПД;

- отсутствие в процессе резки пыли и стружки; дерево просто испаряется, не оставляя после себя никаких следов;

- небольшой вес лазерных установок; благодаря этому значительно облегчается транспортировка оборудования, появляется возможность использовать на разных участках производства;

- практически полное отсутствие шума в процессе работы; если вы слышали, какие звуки издает пилорама, то обязательно оцените это преимущество лазерного резака;

- возможность применения резака для гравировки;

- высокая точность реза; она обеспечивается использование числового программного управления лазерным оборудованием;

- отсутствие вибрации.

Резать с помощью лазера можно не только дерева. В зависимости от мощности, устройство справляется с обработкой стекла, пластмассы, керамики и даже металлических листов, профильных изделий, труб.

К недостаткам лазерного резака относят невозможность обрабатывать ламинированные древесно-стружечные плиты, а также выделение в атмосферу вредных токсичных веществ при работе с полимерными материалами.

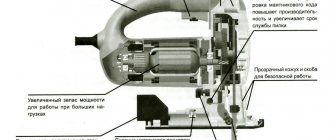

Конструкция лазерного резака

Чтобы собственноручно изготовить лазерный резак, необходимо знать конструкцию этого устройства. Она состоит из нескольких ключевых элементов:

- Излучатель, который может быть твердотельным, газовым или волоконным. Своими руками можно изготовить только первый вариант.

- Механизм, который формирует излучение и передает его на обрабатываемые детали. Он же отвечает и за охлаждение оборудования.

- Рабочий стол, на котором осуществляется обработка дерева. Входит в конструкцию только мощных стационарных устройств.

- Система управления, которая позволяет регулировать параметры работы оборудования.

В ручном резаке используются только излучатель, коллиматор и источники питания. Поэтому данное устройство вполне можно изготовить самостоятельно.

Как сделать резак по дереву

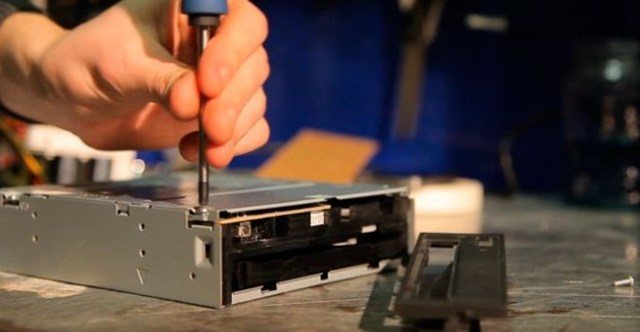

Ниже мы приведем два способа изготовления самодельного лазерного резака. Чтобы реализовать любой из вариантов, потребуется старый DVD-ром с записывающей головкой, указка и металлический корпус от аккумуляторного фонаря.

Первый способ

Он позволяет сделать очень простой резак, которого будет вполне достаточно для резки тонких деревянных заготовок или создания гравюр. Изготавливается устройство таким образом:

- Аккуратно разбираем оптический привод и указку. Из DVD-rom нужно извлечь красный диод, который затем устанавливается в верхнюю часть указки.

- Вставляем модернизированный лазер в корпус от фонарика. Предварительно из него нужно вытащить стекло и лампу.

- Подключаем провода, вставляем аккумуляторы и проверяем работоспособность устройства.

Второй способ

Используя его, вы сможете создать более мощное оборудование, которое подойдет для резки дерева, пластика и металла. Изготавливается оно следующим образом:

- Разбираем заранее подготовленные фонарик, лазерную указку и DVD-привод.

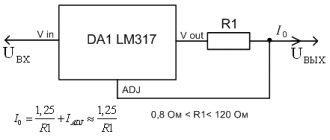

- Создаем печатную плату с конденсаторами, емкость которых составляет 100 мкФ и 100 пФ, а также с резистором. Достаточно простая схема позволит регулировать мощность устройства.

- Вместо стекла фонарика устанавливаем линзу, которая будет исполнять роль коллиматора – собирать световые лучи в узконаправленный пучок.

- Подсоединяем провода и монтируем аккумуляторные батареи.

- Проверяем наш самодельный лазер, измеряем силу тока амперметром или мультиметром, после чего регулируем ее в зависимости от обрабатываемых материалов.

В процессе изготовления как первого, так и второго лазерного резака по дереву важно надежно закреплять все компоненты – диод, аккумуляторы, линзу и прочее.

Провода подключаются к батарейному отсеку со строгим соблюдением полярности, чтобы исключить короткое замыкание. Кроме того, работая с уже готовым устройством, обязательно соблюдайте правила техники безопасности.

Не подставляйте руки под лазерный луч, чтобы исключить ожоги, старайтесь не допускать падения устройства или сильного удара по нему.

Источник: https://SpecInstrumenta.ru/poleznye-sovety/kak-sdelat-lazernyj-rezak-po-derevu-svoimi-rukami.html

Самодельная лазерная установка «Lightsaber» — как это было, часть 1

Приветствую всех, в данной статье пойдет речь об одном из моих самых сложных проектов – самодельной установке с лазером на парах меди. Оговорюсь сразу, что проект выполнен успешно, доведен до полностью готового изделия и оправдывает то название, которое я ему дал. Я считаю нужным рассказать во всех подробностях, как он осуществлялся и с чем пришлось столкнуться на пути к его осуществлению. История создания установки довольно длинная, поэтому её придется разделить на несколько частей. И ещё один небольшой дисклеймер: этот проект был осуществлен из-за моей большой любви к искусству получения лазерного излучения, во многом ради процесса его реализации, посему попрошу не задавать вопрос «зачем это надо» в комментариях. Представленная информация показана в ознакомительных целях, автор не несет ответственности за последствия попыток повторения описанного.

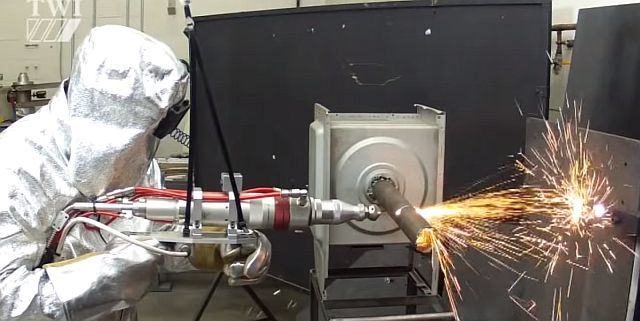

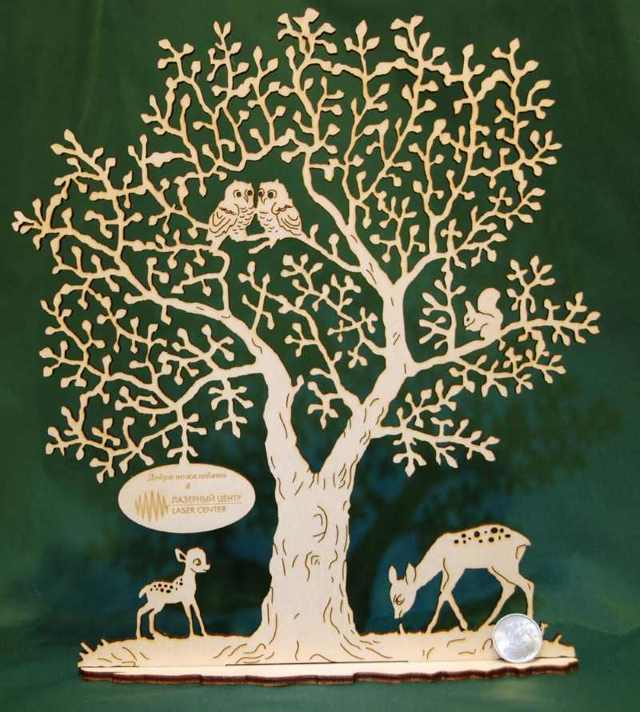

Картинка для привлечения внимания.

А продолжение — под катом. Сначала придется сделать некоторое лирическое отступление. Все дело в том, что я, наверное, один из тех многих людей, которые когда-то мечтали о своем световом мече или лазерной пушке, по крайней мере в том виде, в котором это возможно при нынешних технологиях. И как оказалось, всё возможно, если над этим поработать. С начала студенческих времен я увлекся электротехникой, а именно – получением высоких напряжений и высоких частот. Так я для себя открыл такое интересное устройство как трансформатор Тесла в его многочисленных проявлениях с использованием самых разных топологий и самой различной элементной базы. Одновременно с этим я понял, что меня особенно притягивает эстетика дизельпанка, а именно хотелось, чтобы все мои изделия выглядели, будто попали ко мне прямиком из лабораторий Франкенштейна или самого Теслы. Именно поэтому я пускал в ход элементную базу, состоящую из старых масляных трансформаторов, мощных радиоламп, мотор-генераторов повышенной частоты (умформеров), измерительных щитовых приборов в карболитовом корпусе итп. Тем не менее, оказалось, что уже трудно кого-то удивить даже довольно длинным разрядом от трансформатора Тесла. Поэтому я решил изменить направление деятельности, заняв ту нишу, в которую рискнули пробраться очень немногие люди. А именно – посвятить свое хобби лазерной технике. Моей мечтой всегда было разобраться в том, какие бывают лазеры, раскрыть секреты их устройства и работы, наконец, построить свой собственный генератор когерентного излучения. Шло время, я изучал много литературы, общался с разными людьми, накапливался постепенно опыт по изучению, настройке и ремонту лазеров в лабораториях и добытый «хабар» в виде целых лазеров и их фрагментов, которые изучались мной самым подробным образом.

Среди всего многообразия лазеров, один из них заслуживает куда большего внимания чем остальные – лазер на парах меди. Когда удалось увидеть и пощупать такой лазер в работе в одной из лабораторий, он создал у меня самые мощные впечатления. А все дело вот в чем. Это самый эффективный лазер, работающий в видимом диапазоне спектра, способный иметь мощность излучения в десятки Ватт на длинах волн 510 нм (ярко-зелёный) и 578 нм (насыщенный жёлтый). Луч, содержащий обе линии излучения, имеет неповторимый зеленовато-лимонный цвет и способен прожигать различные горючие материалы не хуже луча инфракрасного СО2-лазера. Была поставлена цель обзавестись таким лазером.

Во время работы с подобным лазером в лаборатории, я понял, что рассчитывать на приобретение готовой установки не могу, не смотря на предпринятые попытки. Слишком она крупная, тяжелая и дорогостоящая. Как и любой лазер, она состоит из двух основных частей – излучателя и источника питания. Вот как выглядит одна из самых ранних моделей такого лазера – ЛГИ-101. Излучатель почти 2 метра длиной, а источник питания имеет размер «полновесного» домашнего холодильника. А весит как 4 холодильника. Заявленная мощность лазерного излучения суммарно по обеим линиям излучения составляет 5 Ватт при потребляемой в 2.5 кВт. Внешний вид излучателя и источника питания можно видеть на фотографиях:

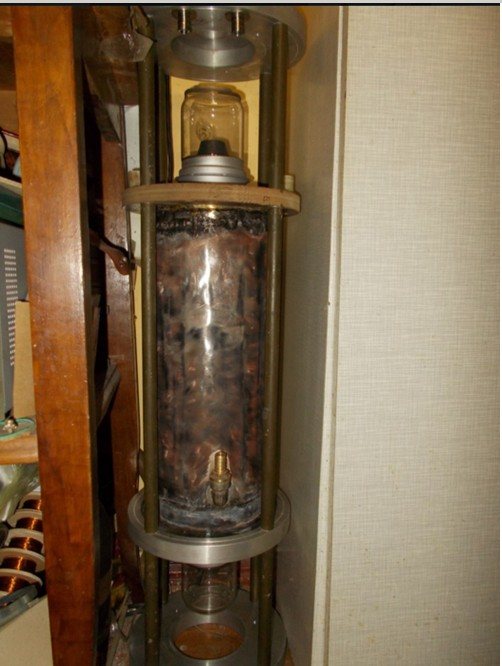

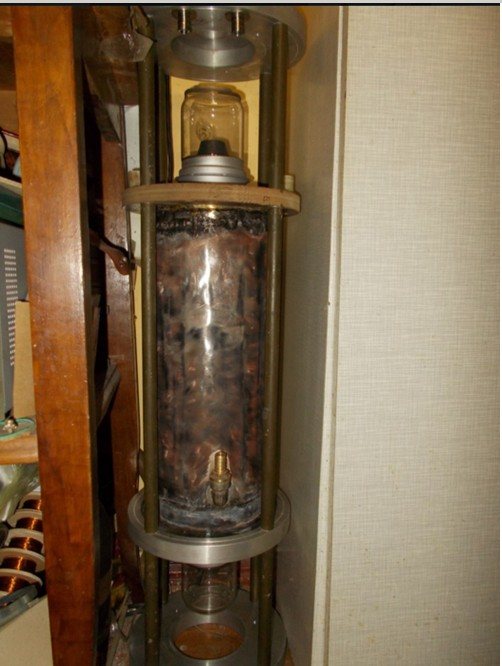

Излучатель в свою очередь состоит из своего набора частей: самой главной – активного элемента, потом зеркал резонатора, системы охлаждения и корпуса в котором это все собрано воедино. Источник же питания состоит из ряда функциональных блоков, о которых ниже. Посему пришлось ограничиться поисками лишь незаменимой части — активного элемента (газоразрядной лазерной трубки), а потом мобилизовать весь свой опыт и хабар на то, чтобы построить всё то, чего не хватает. Через ещё некоторое время, с неоценимой помощью от моих знакомых, мне наконец-то пришел по почте заветный деревянный ящик, с совершенно новым активным элементом типа УЛ-102 «Квант», более свежей разработкой по сравнению с ЛГИ-101. По сравнению с ЛГИ-101, УЛ-102 почти вдвое меньшего размера, выдает точно такую же мощность излучения, а потребляемая мощность в 1.5 раза меньше, т.е. он гораздо экономичнее. «Голый» активный элемент (АЭ) УЛ-102 выглядит так.

Это массивное устройство из металла, керамики и стекла. Именно внутри него происходит преобразование электрической энергии в сильноточный газовый разряд, от тепла которого испаряется металлическая медь, и в котором атомы меди переходят в возбужденное состояние. При переходе из возбужденного состояния в основное атомы излучают фотоны, которые, сталкиваясь с другими возбужденными атомами, вызовут излучение новых фотонов, итак пока свет не усилится до максимально возможной величины, которая определяется степенью возбуждения активной среды. Для того чтобы свет беспрепятственно мог проходить через лазерную трубку и усиливаться в ней, на торцах находятся массивные оптические окна, а чтобы на нагрев меди до температуры её испарения затрачивать меньшую мощность требуется хорошая теплоизоляция внутренней керамической разрядной трубки, которая заключена в наружный корпус из розовой керамики. Электрическая энергия подводится к двум металлическим электродам снаружи, а внутри трубки находится неон под пониженным, относительно атмосферного, давлением. Именно разряд в неоне служит первичным источником тепла для испарения меди, расположенной в виде небольших кусочков внутри разрядного канала, в холодной трубке паров никаких нет, и разряд зажечь было бы невозможно, будь там полный вакуум. Вместе с лазерной трубкой мне достался и набор зеркал резонатора.

Таким образом, самые важные детали уже у меня появились.

У меня уже было представление о принципе работы этого лазера и что нужно для того, чтобы из набора запчастей получить мощное когерентное излучение. Нужно было придумать оптимальную систему термостабилизации активного элемента, собрать все воедино в виде лазерного излучателя, и самое главное – построить источник питания.

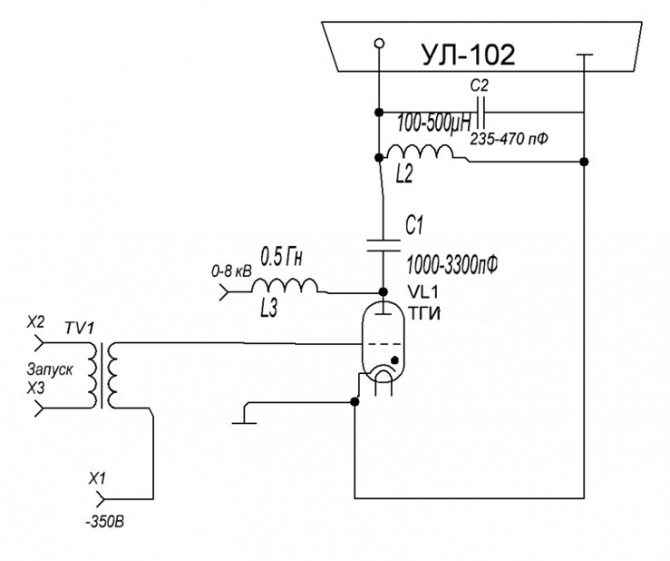

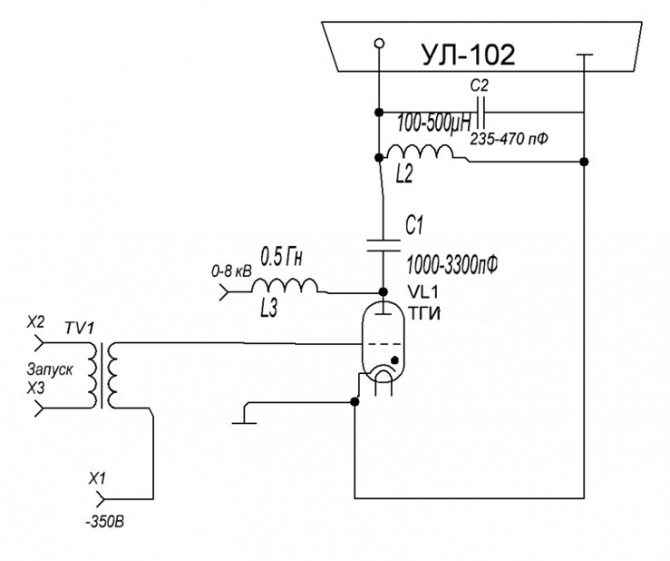

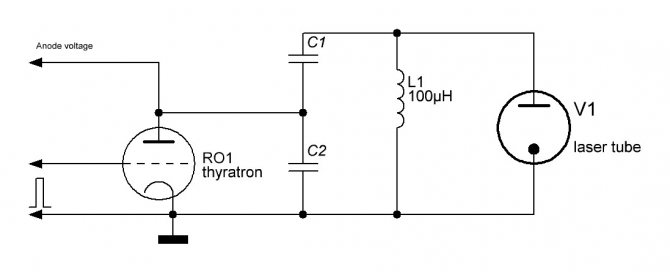

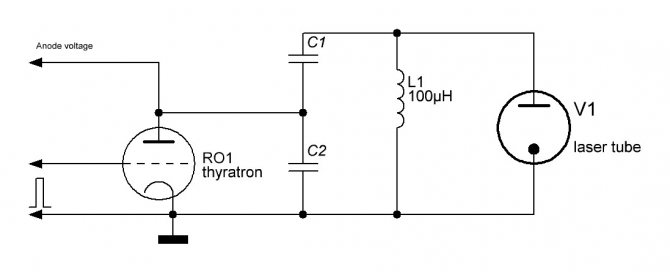

Из литературы известно, что лазер на парах меди может работать только в импульсном режиме. Частота следования импульсов для трубки УЛ-102 может меняться от 6 до 16 кГц. Каждый отдельный импульс питания должен иметь крутой фронт нарастания тока через разряд. Идеально, если крутизна фронта тока через разряд будет на уровне 50 наносекунд, что соизмеримо со временем жизни возбужденного состояния атомов меди, а величина тока в импульсе составит несколько сотен ампер при длительности импульса от 300 до 1000 нс. Вообще говоря, лазерная генерация получится и при меньшей крутизне фронта, на уровне 100 нс, и даже 300 нс, но эффективность её будет гораздо хуже. Надо ещё отметить, что напряжение на электродах трубки в предпробойный момент должно быть не менее 10 кВ, а лучше больше. Средняя мощность, вкладываемая в разряд отдельными импульсами, должна быть достаточной для разогрева и поддержания оптимальной температуры паров меди, и для УЛ-102 минимальное значение этой мощности равно 1600 Вт. Были и хорошие новости: у паров меди высочайший коэффициент усиления. Это значит что требования к точности юстировки резонатора очень либеральные (не нужны специальные высокоточные приспособления для крепления и регулировки положения зеркал). Кроме того коэффициент усиления тем выше, чем выше концентрация атомов меди в разряде, т.е. если разогреть достаточно сильно, то генерация может быть получена не с двумя, а одним зеркалом, а то и вовсе без них (однопроходное усиление спонтанного излучения или «сверхлюминесценция»). Это очень облегчало задачу постройки первичного макета, т.е. задача упрощалась до постройки только лишь источника питания, а постройку излучателя можно отложить на тот момент, когда будут отработаны тонкости с питанием. Теперь о питании. Если глянуть на схему питания трубки, то на первый взгляд все предельно просто. Буквально несколько деталей, при использовании простейшей топологии, которая в литературе называется «схема прямого возбуждения».

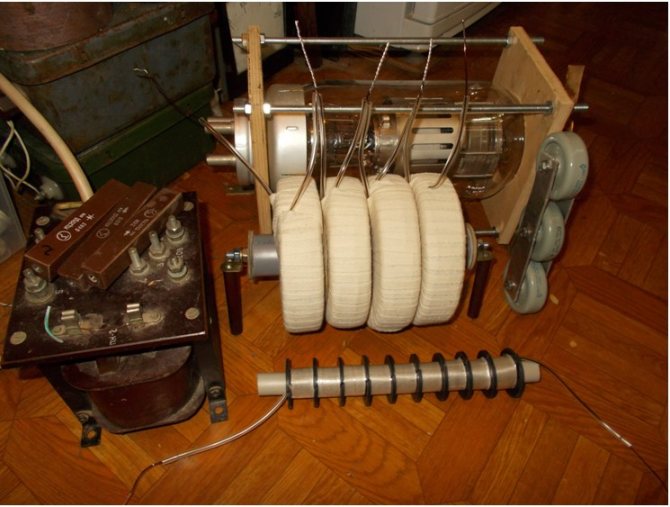

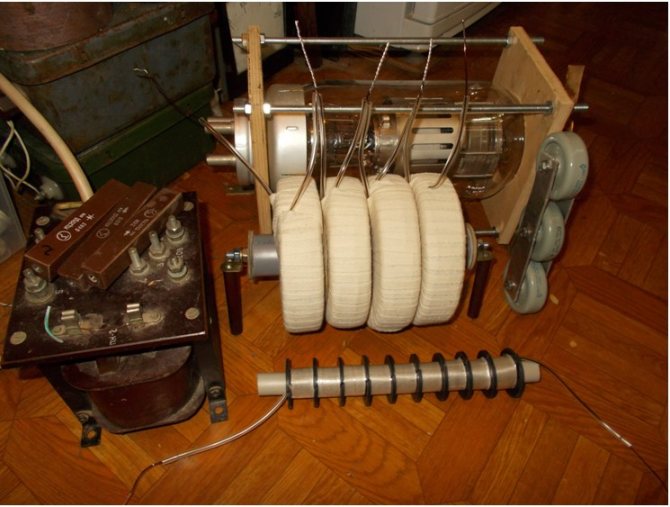

Все просто – 2 индуктивности, 2 конденсатора, коммутирующий тиратрон, трансформатор управления тиратроном. Все просто пока не присмотреться к номиналам деталей и предъявляемым к ним требованиям. Поскольку стоит задача получить хорошую крутизну фронта импульса тока через активный элемент, то тиратрон нужен быстродействующий, с водородным наполнением, высоким обратным напряжением и высоким коммутируемым током. Желательный минимум импульсного тока для тиратрона — 500 ампер. Лучше – 1000 или более. Обратное напряжение нужно хотя бы 20, лучше 25 кВ. Такие тиратроны обычно применялись в радарах и достать их не просто. Но мне повезло. Парочка завалялась в завалах хабара. Взгляд пал на красивый стеклянный ТГИ-700\25, размером с двухлитровую бутылку газировки. По номинальным параметрам подходит, смутило только сравнительно низкое (700 Гц) заявленное быстродействие, но решено пока попробовать воспользоваться им. Конденсаторы. От 1000 до 3300 пФ основной накопительный и 235-470 пФ дополнительный между электродов трубки. Тьфу, всего-то. Но! Рабочее напряжение нужно от 15 кВ. И крайне желательны малые потери на высокой частоте, паразитная индуктивность должна быть сведена к минимуму. Мне ведь нужно получить короткий фронт тока через трубку, иначе не видать когерентных фотонов как собственных ушей. Значит, годятся только керамические конденсаторы с высокой допустимой реактивной мощностью, которые применяются в ламповых радиопередатчиках и тех же радарах. Фффух, можно выдохнуть, такие у меня тоже есть, ведь накопились со времен, когда я занимался «теслами». Индуктивности. А вот с ними уже сложнее… До текущего момента мне не были нужны дроссели в моих поделках, по крайней мере такой величины, в 0.5 Гн, да ещё и без сердечника, с высокой электропрочностью. Такой дроссель нужен для т.н. «резонансного заряда» накопительных конденсаторов. В таком режиме процесс заряда происходит с максимальной эффективностью, а напряжение на конденсаторе можно удвоить относительно питающего. Пришлось наматывать такой дроссель из нескольких секций, благо опыт имеется. Соединяя нужное число секций можно было индуктивность регулировать ступенями, а изменяя расстояние между ними, индуктивность можно подстраивать плавно в некоторых пределах. Со вторым, блокирующим дросселем, который нужен для предотвращения протекания постоянного тока через активный элемент намного проще – там необходимая индуктивность составляет 100-300 мкГн, но электропрочность нужна тоже высокая. Поэтому я тоже намотал на каркасе, разделенном на секции. Вот так выглядел первый «суповой набор» для самой главной, как я её назвал, силовой части источника питания.

Но, этого всего мало. Для того чтобы тиратрон нормально работал – нужен источник напряжения для накала катода – появляется первый увесистый трансформатор. Для того чтобы поджигать разряд в лазерной трубке и коммутировать его – нужен источник высокого постоянного напряжения, при этом очень желательно иметь возможность регулировать его от 0 до 7-8 кВ. Наконец нужен генератор достаточно мощного управляющего сигнала для отпирания тиратрона. Появляется ещё один непростой блок для его генерации. С последним тоже было проще, так как остались блоки от неудачного проекта ламповой катушки Тесла с импульсным режимом работы, достаточно было перенастроить их для работы на нужной частоте.

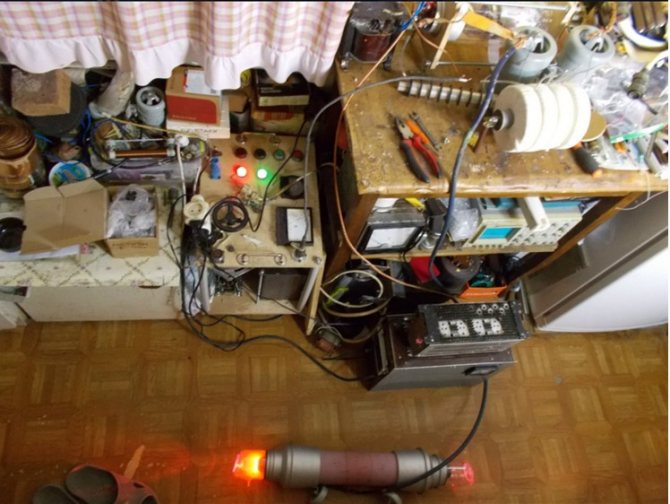

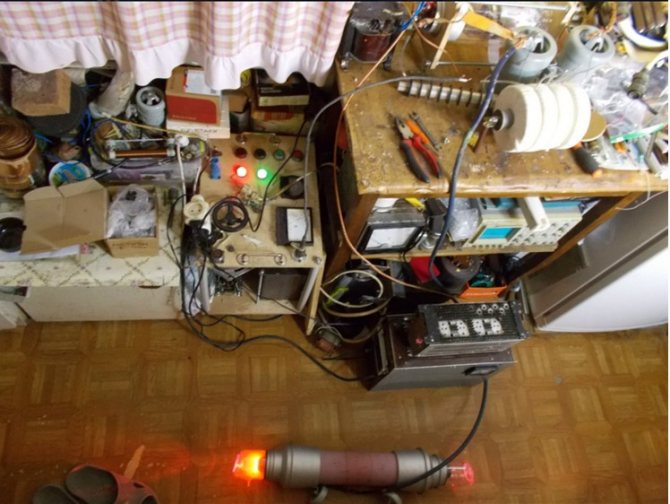

Был собран вот такой макет подсистемы анодного напряжения силовой части, названный «ИВН» — источник высокого напряжения. Он состоял из двух силовых трансформаторов, дававших в последовательном включении до 8 кВ переменного напряжения, выпрямителя в виде диодного моста на столбах КЦ201Д, фильтрующего конденсатора к41-1а на 2 мкФ 10 кВ, ЛАТРа на 9А в первичной цепи силовых трансформаторов, кнопок включения и отключения по отдельности управляющего генератора и ИВН, приборов для контроля напряжения и тока.

Управляющий генератор (подмодулятор) состоит из двух основных блоков – задающего генератора и усилителя мощности. Оба блока выполнены на лампах – в задающем используется блокинг-генератор на лампе 6н6п с предварительным усилителем на тиратроне ТГИ1-10\1. Питание анодных цепей выпрямляется кенотроном.

Второй блок – усилитель мощности, на данном этапе был собран на лампе ГМИ-5, состоит из собственно усилителя и обвеса в виде источников смещения для первой и второй сетки, также на кенотронных выпрямителях. Анодное напряжение в 2 кВ получается с помощью удвоителя напряжения, также на кенотронах 6д22с. Оттого и так много в этом блоке ламп.

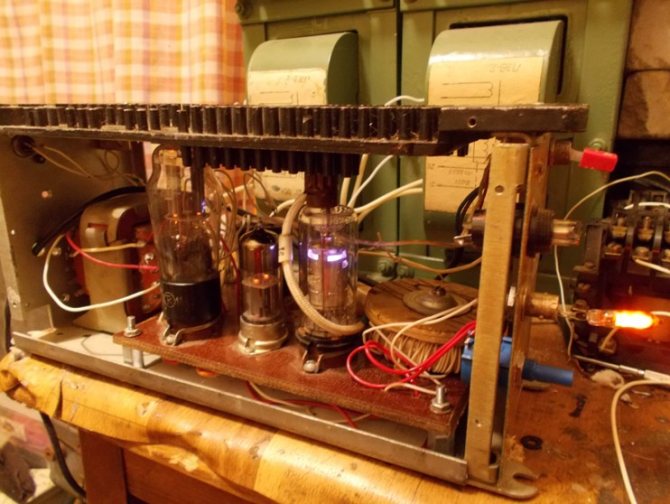

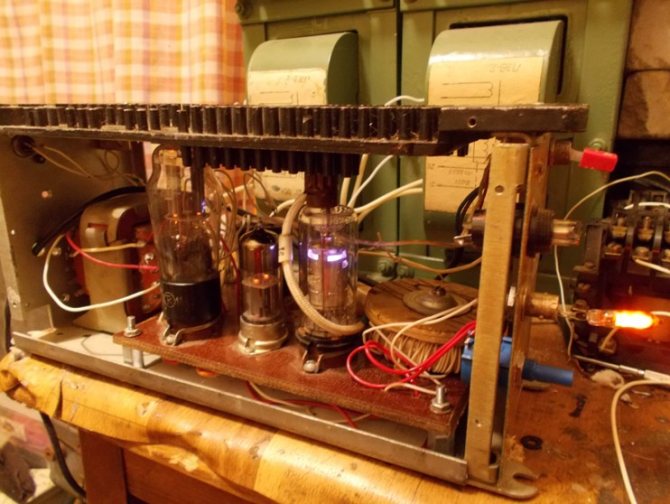

Наступил момент, когда нужно соединять все элементы в единую схему. Это выглядело вот так.

Схема же силовой части расположилась на столе рядом, и была собрана «на соплях», так как возможно придется что-то переделывать, подстраивать номиналы деталей. Запуск последовал незамедлительно.

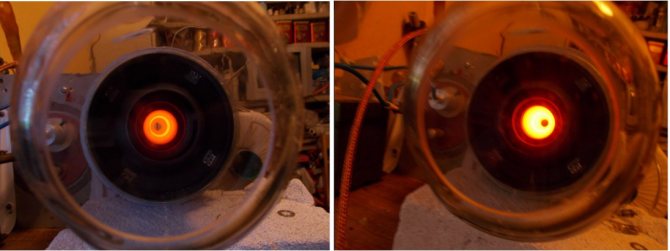

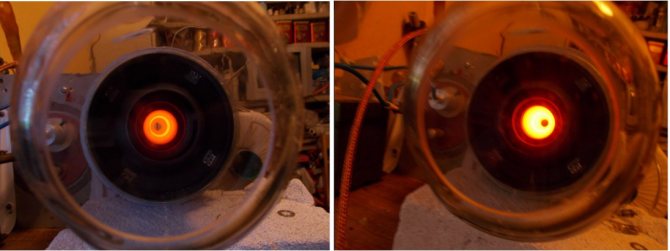

На первый взгляд все компоненты взаимодействуют правильно. Трансформаторы гудят, в лазерной трубке зажегся разряд, слышен характерный писк с частотой 10 кГц, коммутирующий тиратрон светится, но ещё предстоит увеличить напряжение питания до «проектных» 6 кВ. Строго говоря, напряжение не играет определяющую роль, важно достичь определенной средней мощности вкладываемой в разряд лазера, которая для данной трубки должна быть не менее 1600 Вт. Тут-то дело и застопорилось. На рубеже в 500 Вт тиратрон терял управляемость, попросту зависая в открытом положении приводя к КЗ у ИВН. Поигравшись с частотой следования импульсов (далее – ЧСИ), емкостью основного и дополнительного конденсатора, индуктивностью зарядного дросселя (из больших секций) удалось этот рубеж преодолеть и выйти на рубеж сначала в 1000, а потом и 1500 Вт. Оставалось только ждать постепенного нагрева и выхода трубки на рабочий температурный режим.

Однако, через небольшое время, порядка 10 минут снова тиратрон потерял управляемость, замкнув ИВН. Да и стало заметно, что с тиратроном что-то не так! Его анод раскалился докрасна!

За время, пока устройство работало стабильно, разрядный канал в лазерной трубке тоже успел нагреться докрасна, для него это в отличии от тиратрона более чем штатная работа. Но этой температуры для разрядного канала ещё совершенно недостаточно.

После нескольких попыток перезапуска стало ясно, что в тиратроне данного типа потери мощности слишком велики, нужен другой тиратрон, более подходящий. Пришлось извлекать из другого импульсного лазера тиратрон ТГИ1-1000\25, заодно я поменял топологию силовой части на более «продвинутую» схему, т.н. «генератор Блюмляйна».

Да и макет полностью преобразился – исчез длинный соединительный кабель между лазерной трубкой и силовой частью.

В такой топологии дела сразу пошли лучше. Схема работала вполне устойчиво и удалось достичь энерговклада в разряд на уровне 2000 Вт. Начался устойчивый разогрев разрядного канала.

Примерно через полчаса работы, стало заметно изменение цвета разряда. С оранжевого неонового он становился сначала розовым, потом светлел, пока не становился практически белым, после этого он приобретал грязный зеленовато-желтый оттенок. Появлялось спонтанное излучение меди, которая начинала испаряться. Наконец на фоне света от разряда стало проявляться сравнительно яркое зеленое пятно переливающееся «спеклами». Началась лазерная генерация в форме сверхлюминесценции, т.е. без зеркал резонатора. Яркость пятна лазерного света быстро увеличивалась, за несколько минут оно стало ослепительно-ярким.

Если с одной стороны трубки установить глухое зеркало резонатора и поймать правильное его положение то яркость увеличивается ещё примерно в 5 раз, а расходимость пучка сильно уменьшается

Хорошо виден лазерный луч!

А если на пути луча поставить линзу – то он уже способен выжигать на фанере. Что говорит о том, что световая мощность как минимум 0.5-1 Вт. И это только с одним зеркалом резонатора. Так что имеется ещё большой резерв выходную мощность увеличить путем установки второго зеркала. Для самодельной лазерной установки это уже большой успех! Особенно когда такие схемы питания осваиваются впервые. Если отразить луч осколком CD-диска в стену, то видно что в луче есть 2 компонента – зелёный и желтый, желтая составляющая пока ещё выражена слабее зелёной.

Тем не менее, не смотря на полученные результаты, оставалась одна проблема, которая никак не позволяла перейти к окончательной сборке. А именно – неустойчивость работы тиратрона в режиме, когда лазер уже разогрет до рабочей температуры. Новой тщательной подгонкой режима работы удалось немного улучшить стабильность, а добавленная быстродействующая защита от КЗ позволяла просто перезапускать ИВН раз за разом. Но ЛАТР уже находился в аварийном состоянии, изоляция его обмотки была серьезно повреждена. Эксперименты пришлось на время прекратить. Решено было сосредоточить усилия на постройке излучателя. В первую очередь был изготовлен кожух с водяной рубашкой, внутрь которого помещалась лазерная трубка. Он нужен для того, чтобы термостабилизировать весь излучатель, чтобы от очень горячей боковой поверхности АЭ не нагревался корпус лазера. Также он выполняет функцию обратного проводника тока, расположенного коаксиально с АЭ. Это позволяет несколько уменьшить паразитную индуктивность АЭ. На его изготовление пригодился кусок трубы от фонарного столба, купленный в приемке металлолома и фрагменты обшивки старого холодильника. Труба была обточена до нужного размера, а из обшивки были вырезаны кольца и наружная часть. Кольца наделись на трубу, поверх обернут один слой листовой обшивки, и все это было пропаяно твердым припоем. Получилась металлическая труба с двойными стенками. Снизу был приварен крепежный фланец, которым эта часть стыкуется с алюминиевым диском. Помимо этого было сделано ещё 2 алюминиевых диска, на которых крепятся зеркала резонатора, и один текстолитовый, на котором размещено секторное крепление АЭ. Все эти диски стянуты между собой резьбовыми шпильками для получения цельной и жесткой конструкции. «Горячий» электрод АЭ во избежание пробоя отделен от кожуха самодельным текстолитовым изолятором. Текстолит был тоже самодельный – из стеклотканевой ленты моталась втулка, каждый слой промазывался эпоксидкой. Потом втулка сохла. После полного засыхания эпоксидки втулка была обточена на токарном станке до получения нужных размеров.

Каркас излучателя с водяной рубашкой.

С установленным активным элементом.

Так выглядит изолятор активного элемента.

Был изговтолен соединительный кабель с большим коаксиальным разъемом, рассчитанным на напряжение 50 кВ. Корпус разъема позаимствован от серийного лазера ЛГИ-21, сердцевина разъема самодельная. Кабель – антенный РК-50 из радара, с монолитной изоляцией центральной жилы. Роль дополнительного конденсатора 470 пФ теперь играет распределенная емкость этого соединительного кабеля совместно с паразитной емкостью монтажа.

В итоге была получена вот такая конструкция собранного излучателя. Оставалось сделать только наружный декоративный кожух, для которого уже была припасена канализационная труба диаметром 250мм. Но эту часть работы я пока откладывал. Нужно было убедиться, что излучатель работает нормально.

Продолжать работу с практически сгоревшим ЛАТРом было нельзя, поэтому решено было ЛАТР перемотать, превратив его в автотрансформатор с фиксированными отводами. Состояние обмотки «до»:

И «после»

Под эту обмотку и каркас бывшего ЛАТРа пришлось изготовить специальный многопозиционный переключатель. В ход пошли компоненты подвижной части ЛАТРа.

В сборе с обмоткой получилось вот так.

Переделанный автотрансформатор установлен на свое место.

Также была добавлена к быстрой защите от КЗ «медленная» в виде автомата в белом корпусе. Можно начинать новую серию экспериментов. Попытка запуска не задалась – по непонятным причинам обнаружена испортившейся лампа ГМИ-5 в усилителе мощности управляющего сигнала. Она натекла воздухом по спаям ножек со стеклом. Возможно от недостаточного охлаждения. В немедленном порядке лампа заменяется керамическим тиратроном ТГИ-270\12. Это потребовало некоторых переделок в схеме усилителя, в частности теперь цепи питания сеток стали не нужны.

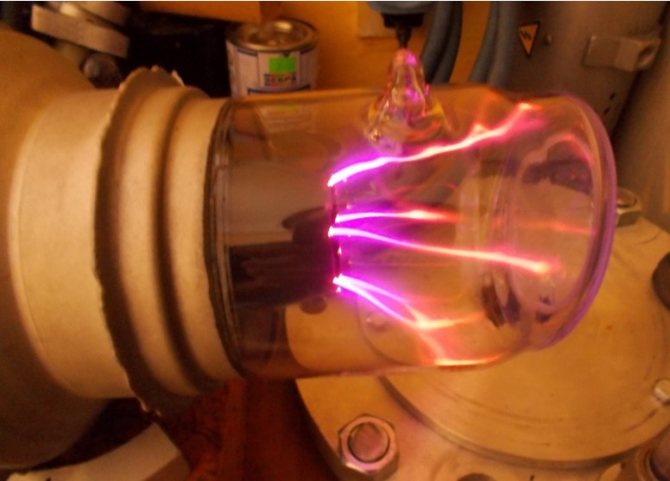

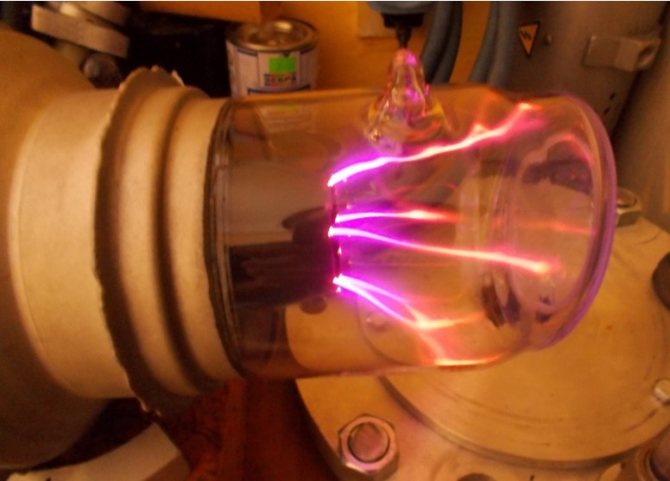

Должен отметить, что на все потребовавшиеся переделки понадобилось примерно 2 месяца времени – на изготовление каркаса излучателя, переделку автотрансформатора и усилителя мощности. Все это время активный элемент лежал в коробке. После окончания всех переделок, он был оттуда извлечен, излучатель полностью собран и была предпринята попытка запуска. Снова неуспешная. Активный элемент обнаружен натекшим воздухом. Так выглядит разряд в нем, для фотографии АЭ был изъят из излучателя.

В тот момент проект пришлось останавливать на неопределенное время. Продолжение смотрите в следующей части

Лазерный резак для фанеры своими руками

На сегодняшний день станки лазерной резки по дереву набирают все большую популярность. Такая особенность объясняется достаточно просто. При производстве сувенирной, рекламной, мебельной и столярной продукции, нередко возникает необходимость быстро, качественно выполнить сложные элементы, разрезы.

Справиться с поставленной задачей своими руками сможет не каждый инструмент, и здесь на помощь может прийти лазерная резка и гравировка.

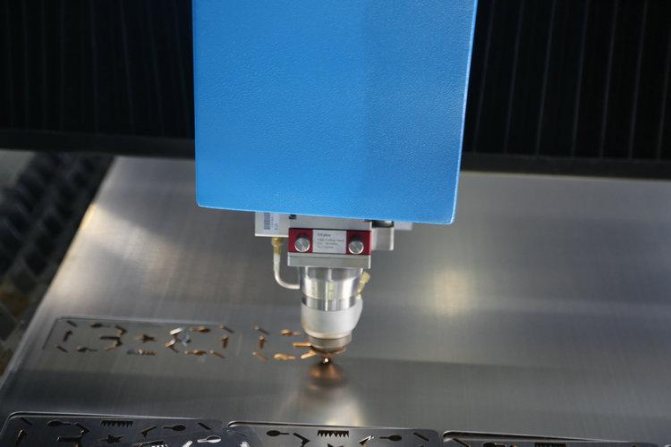

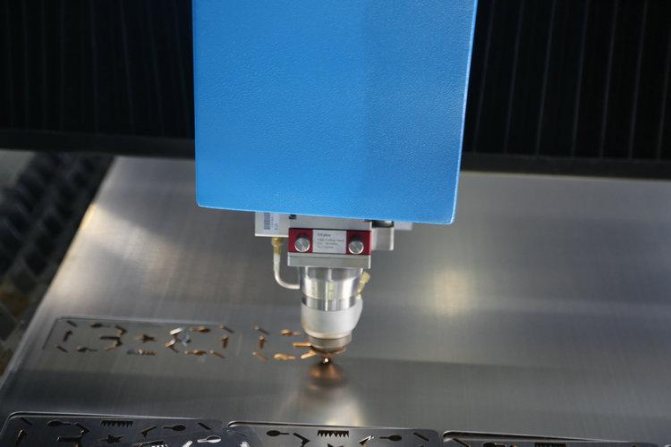

Резка дерева лазерным станком

Дерево считается самым красивым из всех известных человечеству материалов. Кроме этого, древесина относится к экологически чистому, безопасному и более качественному материалу, который используется с давних времен. Применяется в различных сферах производства, в частности в строительстве.

Из древесины сегодня производят множество разнообразной продукции, которую мы используем как в быту, так и в качестве декоративных элементов.

Не так давно, каждая манипуляция: резка, гравировка, выжигание, велась по старинке — своими руками. Процесс был, конечно, трудозатратным, но очень интересным и увлекательным. Сегодня же любые действия с древесиной можно производить, используя лазерные станки и подручный инструмент.

На дерево лазер оказывает тепловое воздействие. Осуществляя резку, станок сплавляет кромку, тем самым защищая дерево от микробов и бактерий, обеспечивая более долгий срок службы изделию.

В отличие от слесарных инструментов, при работе с оборудованием не возникает никаких отходов, щепок, опилок, заготовка или макет не деформируется, а рисунок полностью соответствует оригиналу. Однако каждая порода дерева обрабатывается по – разному. Все зависит от породы, толщины, влажности, твердости, а также от сезона поставки.

Виды лазерных станков по фанере

Станки с числовым программным управлениемОтлично справиться с заготовками из любого дерева смогут современные лазерные станки с ЧПУ. Однако, не смотря на свою многофункциональность, каждая модель имеет свои особенности и характеристики:

- Станки напольные. Рабочий стол станка может варьироваться от 0,5 метра до 2 метров. Такие станки рассчитаны на установку в специализированном помещении и используются, как правило, на тяжелых производствах. Станки имеют монолитный корпус, который обеспечивает им устойчивость всей конструкции, а также эффективно снижает вибрационный фон, возникающий при эксплуатации. Основным назначением такого оборудования считается резка, гравировка, раскрой дерева.

- Станки настольные. Небольшого размера макет, не требующий установки в производственном помещении. Идеально подходят для обработки в домашних условиях или в стенах небольшого офиса. Отличная оптическая система позволяет справляться с высококачественной резкой и декорированием заготовок.

- Компактные станки. Своими руками при помощи маркера можно нанести декоративные элементы на различную объемную продукцию (ручки, брелоки, украшения, любой макет и т.д.), при этом каждая деталь будет четко просматриваться, а рисунок будет отличаться долговечностью. Такая особенность достигается за счет особенной конструкции маркера с высокотехнологичной оптической системой.

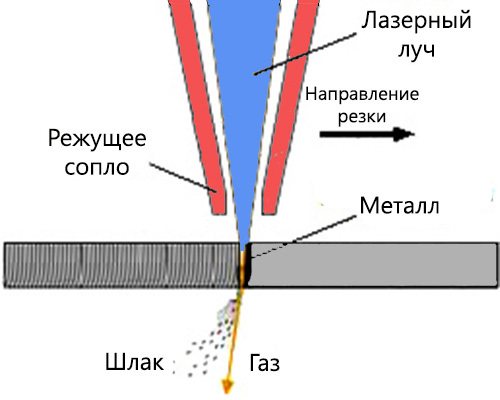

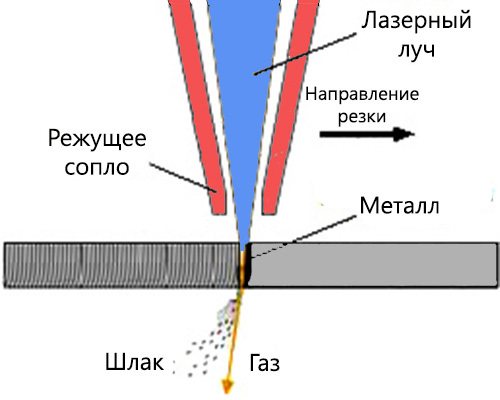

Принцип работы

Макет, заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметр которого несколько микрон. Луч образуется благодаря линзе, которая устанавливается на незначительном расстоянии от базовой части детали.Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.

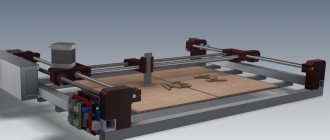

Характеристики станков

Оборудование для лазерной резки делается рамочного типа. Это означает, что максимально допустимый размер заготовки ограничен габаритами рабочего стола. Изменение положения режущей головки относительно листа металла происходит во время движения каретки. Заранее составляется программа по обработке.

Эти компоненты определяют основные характеристики станка:

- размер рабочего стола;

- максимальная глубина реза;

- скорость обработки – мм/с;

- точность позиционирования;

- степень автоматизации работы.

В последнем случае используется ЧПУ с возможностью внесения алгоритмов движения луча по заготовке. Они составляются с помощью специального программного обеспечения. Нужно учитывать, что номинальная мощность лазера не изменяется. Контролировать глубину реза можно только временем воздействия луча на определенный участок листа.

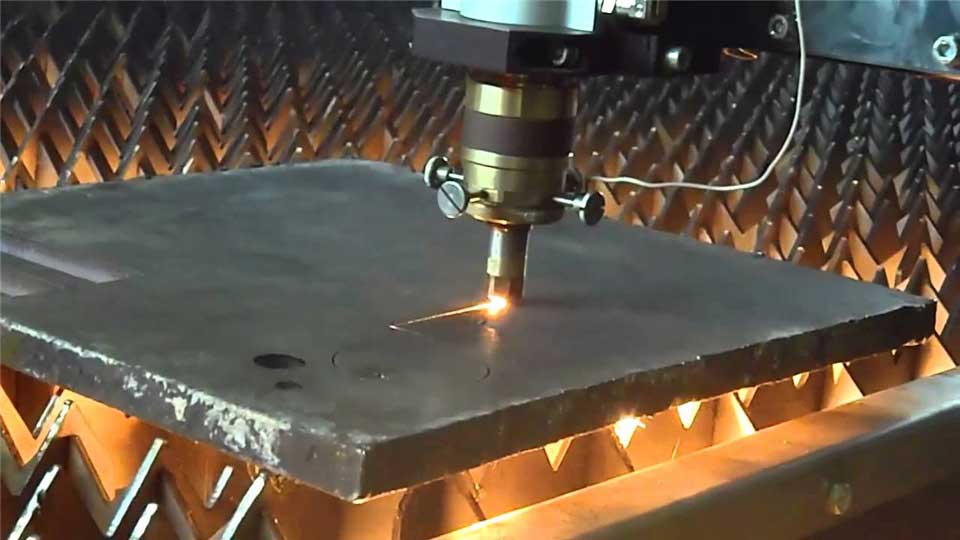

Как сделать лазерный резак по металлу своими руками?

Конечно же, самодельный прибор не сможет обрести большую мощность, которую имеют производственные аппараты, но все же кое-какую пользу в быту от него можно будет получить.

Как сделать лазерное режущее устройство из указки?

Самое интересное, что изготовить лазерный резак можно с помощью старых ненужных предметов.

Например, своими руками изготовить лазерный прибор позволит применение старой лазерной указки.

Чтобы процесс по созданию резака продвигался как можно быстрее, необходимо подготовить следующие предметы и инструменты:

- указка лазерного типа;

- фонарик на аккумуляторных батареях;

- старый CD/DVD-RW пишущий, можно вышедший из строя, – из него понадобится привод с лазером;

- электропаяльник и комплект отверток.

Процесс по изготовлению резака своими руками начинается с разборки привода, откуда необходимо достать прибор.

Извлечение нужно сделать по максимуму аккуратным, при этом придется проявить терпение и быть внимательным. В устройстве присутствует много разных проводов с практически одинаковой структурой.

Выбирая DVD привод, нужно учитывать, чтобы он был пишущим, так как именно такой вариант позволяет делать записи с помощью лазера.

Запись выполняется в ходе испарения тонкого металлического слоя с диска.

В процессе чтения, лазер функционирует наполовину своих технических возможностей, слегка освещая диск.

В процессе демонтажа верхнего крепежного элемента взгляд упадет на каретку с лазером, который может передвигаться в нескольких направлениях.

Каретку необходимо бережно извлечь, аккуратно снять разъемы и шурупы.

Затем можно перейти к снятию красного диода, за счет него происходит прожиг диска – это легко можно сделать своими руками при помощи электропаяльника. Извлеченный элемент не стоит встряхивать, а тем более ронять.

После того как основная деталь будущего резака находится на поверхности, нужно сделать тщательно продуманный план сборки лазерного резака.

При этом необходимо учесть следующие моменты: как лучше поместить диод, как подсоединить его к источнику питания, ведь для диода пишущего устройства требуется больше электроэнергии, чем для основного элемента указки.

Данный вопрос можно решить несколькими методами.

Чтобы сделать ручной резак с более-менее высокой мощностью, необходимо достать находящийся в указке диод, после чего поменять его на элемент, извлеченный из DVD привода.

Поэтому лазерную указку разбирают также осторожно, как и привод пишущего DVD устройства.

Предмет раскручивают, затем разделяют его корпус на две половины. Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками.

Для этого родной диод из указки снимается и аккуратно заменяется более мощным, его надежное крепление можно выполнить с использованием клея.

Возможно, снять старый диодный элемент сразу не получится, поэтому его можно подковырнуть бережно кончиком ножа, затем слегка встряхнуть корпус указки.

На следующем этапе изготовления лазерного резака нужно сделать для него корпус.

Для этой цели пригодится фонарик с аккумуляторными батарейками, что позволит лазерному резаку получить электроподпитку, приобрести эстетичный вид, и удобство использования. Для этого в корпус фонарика своими руками необходимо внедрить модифицированную верхнюю часть бывшей указки.

Затем нужно подключить к диоду зарядку, посредством находящейся в фонарике аккумуляторной батареи. Очень важно в процессе подключения точно установить полярность.

До того как фонарик будет собран, необходимо снять стекло и прочие лишние элементы указки, которые могут стать помехой лучу лазера.

На завершающем этапе проводится подготовка лазерного резака к использованию. Для комфортной ручной работы все этапы работы над прибором необходимо строго соблюдать.

С этой целью нужно проконтролировать надежность фиксации всех внедренных элементов, правильность полярности и ровность установки лазера.

Итак, если все вышеизложенные в статье условия сборки были точно соблюдены, резак готов к применению.

Но так как самодельный ручной прибор наделен невысокой мощностью, то вряд ли из него получится полноценный лазерный резак по металлу.

Лазерная резка по дереву своими руками

Иностранной и отечественной промышленностью выпускается множество различных образцов оборудования, предназначенного для обработки и вырезания заготовок из древесных материалов (включая фанеру).

Самые высокотехнологичные решения предполагают использование для этих целей современных лазерных станков.

Один из таких механизмов – лазерный резак по дереву, – помимо основной своей функции, способен выполнять множество других операций. Это позволяет отнести его к универсальным образцам деревообрабатывающего оборудования.

Принцип действия

Основным рабочим инструментом станка для резки лазером фанеры является световой пучок большой мощности, под воздействием которого обрабатываемый участок подвергается термическому нагреву. Вследствие этого часть волокон дерева выгорает и образует рез, разделывающий заготовку на фрагменты заданной конфигурации.

Обратите внимание! Этот способ обработки относится к бесконтактным приёмам, поскольку непосредственного соприкосновения рабочего элемента с нарезаемым материалом в этом случае не происходит.

У разных моделей станков мощность светового лазера может существенно различаться, что сказывается не только на их возможностях, но и на сферах применения. В любом случае срез получается ровным, отсутствует стружка, лазерные станки позволяют выполнить работы быстро и максимально точно, изготавливать оригинальные игрушки, детали для мебели, сувениры и многое другое.

Возможности инструментов лазерной резки

Согласно своему прямому назначению все существующие модели лазерных станков по дереву делятся на следующие классы.

Во-первых, это устройства с небольшим запасом по мощности, которые предназначаются по большей части для деревообделочных операций.

И, во-вторых, это агрегаты с довольно мощным излучателем, используемые для резки твёрдых материалов (включая цветные металлы и подобные им вещества).

Небольшие по мощности лазерные станки, предназначенные для обработки древесных материалов (фанеры в частности), пользуются спросом у мастеров для домашнего, бытового применения. Устанавливают их в небольших частных мастерских для личных нужд или постоянной производственной работы.

Независимо от особенностей конкретного лазерного агрегата, все они способны выполнять следующие уникальные операции:

- вырезать из цельных листов фанеры и шпона заготовки произвольной формы или трафареты;

- гравировать на поверхности древесных заготовок различные маркировки и надписи;

- наносить на рабочие плоскости простейшие по содержанию рисунки;

- фрезеровать деревянные детали различной степени сложности, сопровождаемые выборкой в их теле углублений, пазов и фасок.

Что это за показатель — мощность лазера для резки?

Мощность лазера для резки металла — золотая середина модельного ряда LaserFor BSR, которая находится в районе от 500 Вт до 3 кВт. Это оборудование — надежный инструмент, которому можно доверить большое количество работы и при этом не бояться подводных камней.

Лазерные установки включают в себя три главных параметра:

- рабочую среду;

- источник энергии;

- оптический резонатор.

По виду рабочей среды устройства для нарезания бывают следующих видов:

- Твердотельные . Их основной узел заключается в осветительной камере. В ней расположен источник энергии, а также рабочее тело.

Справка. К твердотельному типу относятся также и волоконные устройства. В них излучение становится выше, а в качестве источника энергии выступает полупроводниковый лазер.

- Газовые. В них рабочим телом выступает углекислый газ, который прокачивается насосом сквозь газоразрядную трубку и заряжается электрическими разрядами. Чтобы усилить излучение, ставят прозрачное зеркало.

- Газодинамические. Они являются самыми мощными. Рабочее тело в них — углекислый газ, который нагрет до 3000 градусов. Он заряжается маломощным лучом. Газ с большой скоростью прокачивается через узкий канал, резко расширяется и охлаждается. В итоге его атомы переходят из заряженного в простое состояние, и газ становится источником излучения.

Что такое нихромовый резак?

Приветствую всех подписчиков и гостей канала «Поделкин». Сегодня я хочу познакомить вас с самодельным и очень полезным инструментом, который называется нихромовый резак.

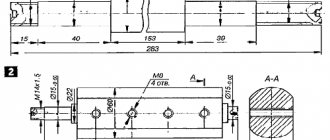

Нихромовый резак — это аппарат для фигурного выпиливания из дерева (фанеры), который состоит из двух главных элементов: источника питания (12V) и режущей части (нихромовой проволоки).

Такой инструмент легко сделать самому и он имеет ряд преимуществ по сравнению с обычным ручным лобзиком.

В отличие от ручного лобзика у нихромового резака нет металлической дугообразной рамки, которая ограничивает длину пропила (ручным лобзиком невозможно производить пиление на большом удалении от краёв детали), поэтому с помощью него можно делать очень объемные изделия.

У нихромового резака намного выше скорость пропила (реза), во время которого вы практически не будете прилагать усилий. Этот аппарат не только упростит работу, но и сэкономит ваше время. И последнее это цена. На сборку нихромового резака вы затратите приблизительно столько же денег сколько стоит ручной лобзик.