Если Вы счастливый обладатель токарно-винторезного станка 1к62, то мы сможем Вам помочь в следующих вопросах:

- Помощь в подборе, идентификации узлов и запасных частей к станку (Оказываем устную консультацию, принимаем фотографии и чертежи необходимых деталей);

- Поставка новых и с хранения запасных частей с нашего склада;

- Изготовление новых деталей;

- Выезд для дефектовки станка на Ваше предприятие;

- Капитальный ремонт станка;

- Подбор и продажа современной оснастки и инструмента;

- Электронный паспорт 1к62 отправляем бесплатно на Вашу электронную почту;

- Бесплатная доставка до терминала транспортной компании.

- Бесплатная доставка при заказе от 50 000 рублей до терминала транспортной компании в Вашем городе.

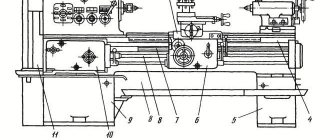

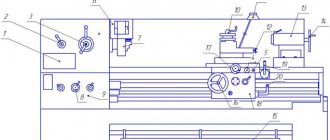

Дополнительная информация о станке 1к62. Токарно-винторезный станок 1к62 производил Московский станкостроительный , станок был снят с производства в 1971 году.

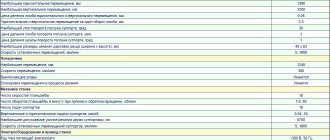

Стандартный перечень запасных частей указан ниже. Цена и наличие предоставляется по запросу.

Причины погрешностей точения на токарно-винторезном станке 1К62

На точность и чистоту обработки могут влиять следующие факторы:

- Неправильная установка станка на фундаменте по уровню;

- Наличие зазора между прижимными планками каретки и станиной; наличие зазора между направляющими и клиньями (необходимо подтянуть прижимные планки и клинья);

- Нежесткое пружинящее крепление резца;

- Деталь, закрепленная в патроне, имеет большой вылет (ее следует поддержать люнетом или поджать центром);

- Плохо закреплена планшайба для патрона, крепежные винты патрона недостаточно затянуты;

- Наличие грязи в конусном отверстии шпинделя;

- Неуравновешена масса патрона или обрабатываемой детали (необходимо уравновесить);

- Неправильно выбраны режимы резания (велика скорость резания или подача);

- Неправильно отрегулированы подшипники шпинделя. (о регулировке см. раздел «Регулирование станка», стр. 43).

Регулирование токарно-винторезного станка 1К62

Регулирование натяжения ремней главного привода

Если с течением времени наблюдается уменьшение крутящего момента шпинделя, то поскольку в станке имеется клиноременная передача от главного двигателя к фрикционному валу, следует проверить натяжение ремней. Если ремни (недостаточно натянуты, их следует подтянуть. Для этого требуется снять нижний кожух, закрывающий моторную установку, и отпустить гайку, крепящую клиновой палец зажима вертикальной оси плиты, и гайку, крепящую подмоторную плиту. Посредством поворота круглой гайки против часовой стрелки следует опустить подмоторную плиту до требуемого натяжения ремней. Гайки надо после регулировки затянуть.

Регулирование фрикционной многодисковой муфты

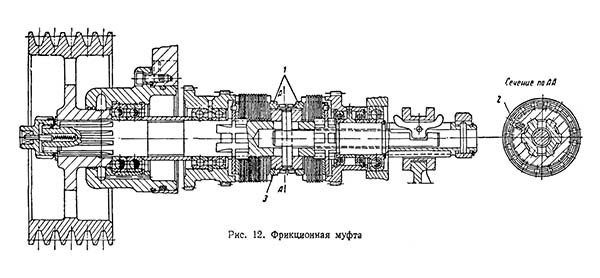

Фрикционная реверсивная муфта токарно-винторезного станка 1к62

Когда натяжение ремня достаточное, то, чтобы увеличить крутящий момент шпинделя, следует отрегулировать фрикционную муфту главного привода.

Для этого необходимо выключить электродвигатель главного движения и снять верхнюю крышку передней бабки и маслораспределительный лоток.

Поворотом круглой гайки 2 (рис. 12) можно отрегулировать муфту прямого вращения шпинделя, а поворотом гайки 3 — муфту обратного вращения. Для регулирования муфты прямого вращения (рукоятка 21 (см. рис. 5) включается вниз, а для регулирования муфты обратного вращения — вверх. При этом рукоятка (см. рис. 5) должна быть отклонена влево (включен перебор 16 : 1). Поворот гаек может быть осуществлен лишь после того, как защелка 4 (см. рис. 12) будет утоплена в кольцо 5.

В большинстве случаев достаточно сделать 1/12 оборота (на один из двенадцати пазов, расположенных по периферии гайки). Следует следить за тем, чтобы защелка обратно заскочила в паз гайки, в противном случае ‘может произойти самопроизвольное отвинчивание последней.

Если после регулировки включение рукоятки 21 (см. рис. 5) производится с трудом, значит муфта слишком сильно затянута и следует несколько ослабить гайки.

Регулирование ленточного тормоза

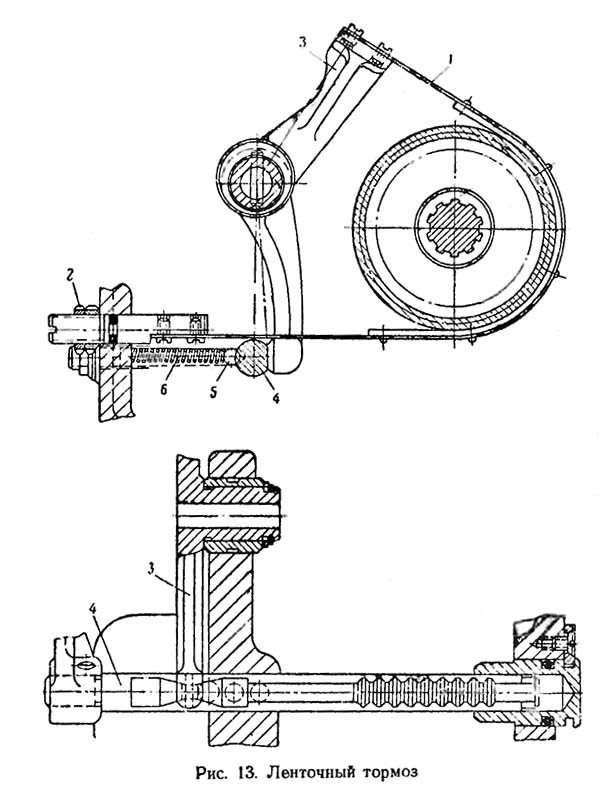

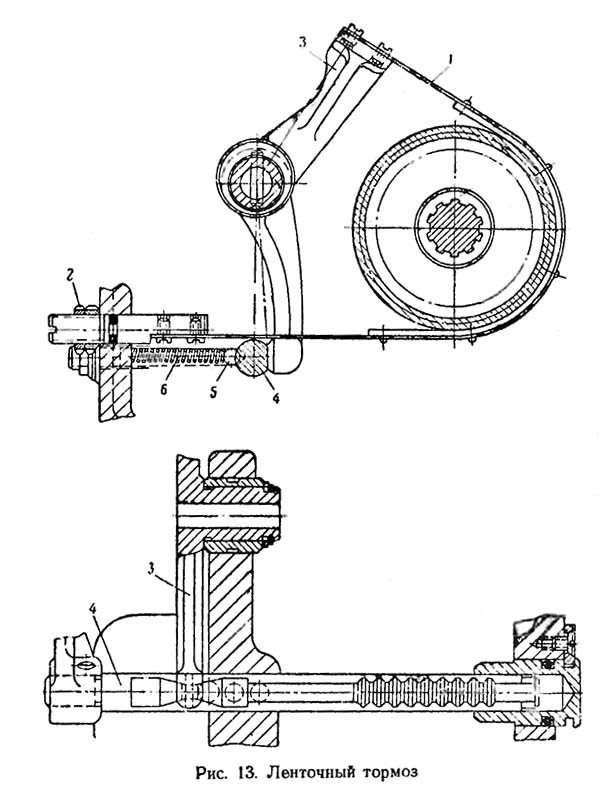

Ленточный тормоз токарно-винторезного станка 1к62

Если при выключении фрикционной муфты не происходит достаточно быстрого торможения шпинделя, то надо отрегулировать тормоз путем натяжения тормозной ленты 1 (рис. 13) гайками 2.

Время торможения шпинделя зависит от величины натяжения ленты. При 2000 об/мин время торможения шпинделя без изделия и патрона не должно превышать 1,5 сек.

При заторможенном положении шпинделя рычаг 3 должен расположиться симметрично выступу валика-рейки 4, фиксация положения которого обеспечивается шариком 5 с регулирующей пружиной 6.

Регулирование подшипниковых опор шпинделя

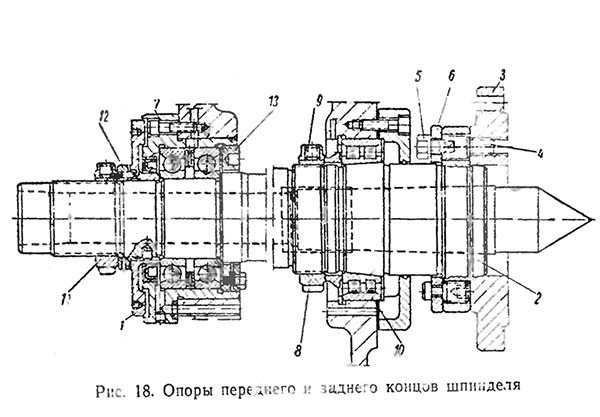

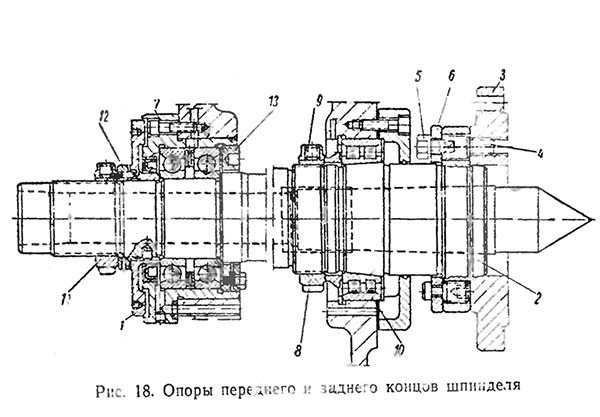

Опоры переднего и заднего концов шпинделя токарного станка 1к62

Подшипниковые опоры шпинделя (передний — роликовый двухрядный и задние — радиально-упорные подшипники) отрегулированы на заводе и не требуют никакой регулировки.

При ремонте регулировка подшипников производится следующим образом. Передний подшипник шпинделя регулируется гайкой 8 (рис. 18), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт 9 и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое (перемещение внутреннего кольца подшипника 10 на конусной шейке шпинделя

Суппорт 1к62

| № | Название | Маркировка |

| 1 | Винт с гайкой суппорта | 1К62-04-22/16 |

| 2 | Клин суппорта | 1К62-04-23 |

| 3 | Суппорт (средняя часть) | 1К62-04-12 |

| 4 | Резцедержатель в сборе | 1К62-04-21 СБ (Ø 90) |

| 1К62-04-300 СБ (Ø 110) | ||

| 5 | Суппорт в сборе | 1К62-04-001СБ |

| 6 | Муфта кулачковая | 1К62-04-24 |

| 7 | Верхняя часть суппорта | 1К62-04-17 |

Фартук 1к62

| № | Название | Маркировка |

| 1 | Гайка маточная | 1К62-06-63 |

| 2 | Вал — шестерня 9-ой оси | 1К62-06-310 |

| 3 | Вал 5-ой оси | 1К62-06-118 |

| 4 | Вал 7-й оси | 1К62-06-113 |

| 5 | Вал 11-й оси | 1К62-06-112 |

| 6 | Вал 12-й оси | 1К62-06-179 |

| 7 | Вал 13-й оси | 1К62-06-110 |

| 8 | Вал 14-й оси | 1К62-06-115 |

| 9 | Вал 16-й оси | 1К62-06-116 |

| 10 | Вал 17-й оси | 1К62-06-117 |

| 11 | Валик | 1К62-06-232 |

| 12 | Валик 10-й оси | 1К62-06-103 |

| 13 | Вилка 12-й оси | 1К62-06-28 |

| 14 | Вилка 14-й оси | 1К62-06-29 |

| 15 | Глазок | 1К62-06-253 |

| 16 | Кольцо делительное | 1К62-06-315 |

| 17 | Копир (барабан) 13 оси | 1К62-06-82 |

| 18 | Корпус рукоятки | 1К62-06-83 |

| 19 | Корпус рукоятки | 1К62-06-81 |

| 20 | Крышка фартука | 1К62-06-250 |

| 21 | Лимб фартука | |

| 22 | Маслонасос в сборе | 1К62-06-600Р |

| 23 | Маховик 8-й оси | 1К62-06-254 |

| 24 | Муфта (z-72; m-1,75) | 1К62-06-106 |

| 25 | Насос плунжерный фартука | 1К62-06-25 |

| 26 | Ось 4-ой оси | 1К62-06-111 |

| 27 | Рукоятка | 1К62-06-207 |

| 28 | Рычаг 17-й оси | 1К62-06-85 |

| 29 | Рычаг 17-й оси | 1К62-06-33 |

| 30 | Сектор 18-й оси | 1К62-06-86 |

| 31 | Фартук в сборе | 1К62-06-000СБ |

| 32 | Шестерня 4-й оси | 1К62-06-95 |

| 33 | Шестерня 6-й оси | 1К62-06-92 |

| 34 | Шестерня 6-й оси | 1К62-06-93 |

| 35 | Шестерня 7-й оси | 1К62-06-90 |

| 36 | Шестерня 9-й оси | 1К62-06-312 |

| 37 | Шестерня 9-й оси | 1К62-06-91 |

| 38 | Шестерня 10-й оси | 1К62-06-94 |

| 39 | Шестерня 11-й оси | 1К62-06-89 |

| 40 | Шестерня червячная | 1К62-06-35 |

| 41 | Шестерня-муфта 2-ой оси | 1К62-06-97 |

| 42 | Шестерня-муфта 5-ой оси | 1К62-06-96 |

| 43 | Шестерня-муфта 8-ой оси | 1К62-06-98 |

| 44 | Шестерня-муфта 10-ой оси | 1К62-06-99 |

Коробка подач 1к62

| № | Название | Маркировка |

| 1 | Вал Нортона в сборе | 1К62-07-340 |

| 2 | Барабан | 1К62-07-17 |

| 3 | Вал 1-й оси | 1К62-07-110 |

| 4 | Вал 2-ой оси | 1К62-07-113 |

| 5 | Вал 3-й оси | 1К62-07-112 |

| 6 | Валик 5-й оси | 1К62-07-115 |

| 7 | Вал-муфта 1-й оси | 1К62-07-108 |

| 8 | Вал-шестерня | 1К62-07-106 |

| 9 | Вал-шестерня | 1К62-07-178 |

| 10 | Вал-шестерня 1-й оси | 1К62-07-107 |

| 11 | Вал-шестерня 2-й оси | 1К62-07-109 |

| 12 | Вилка | 1К62-07-157 |

| 13 | Вилка | 1К62-07-30 |

| 14 | Вилка | 1К62-07-32 |

| 15 | Вилка | 1К62-07-29 |

| 16 | Винт | 1К62-16-37 |

| 17 | Кожух | 1К62-50-01 |

| 18 | Копир | 1К62-07-71 |

| 19 | Копир | 1К62-07-73 |

| 20 | Копир | 1К62-07-74 |

| 21 | Копир | 1К62-07-75 |

| 22 | Кронштейн | 1К62-07-19 |

| 23 | Маслонасос в сборе | 1К62-07-600Р |

| 24 | Муфта обгонная | 1К62-07-430Р |

| 25 | Насос | 1К62-07-26 |

| 26 | Ось 2-й оси | 1К62-07-120 |

| 27 | Ось 3-й оси | 1К62-07-123 |

| 28 | Рукоятка | 1К62-07-204 |

| 29 | Рукоятка установки подачи | 1К62-07-203 |

| 30 | Рычаг | 1К62-07-33 |

| 31 | Рычаг | 1К62-07-34 |

| 32 | Тяга | 1К62-07-117 |

| 33 | Тяга 4-й оси | 1К62-07-116 |

| 34 | Шестерня | 1К62-07-101 |

| 35 | Шестерня | 1К62-07-102 |

| 36 | Шестерня | 1К62-07-103 |

| 37 | Шестерня | 1К62-07-105 |

| 38 | Шестерня | 1К62-07-77 |

| 39 | Шестерня | 1К62-07-78 |

| 40 | Шестерня | 1К62-07-79 |

| 41 | Шестерня | 1К62-07-80 |

| 42 | Шестерня | 1К62-07-81 |

| 43 | Шестерня | 1К62-07-82 |

| 44 | Шестерня | 1К62-07-83 |

| 45 | Шестерня | 1К62-07-84 |

| 46 | Шестерня | 1К62-07-85 |

| 47 | Шестерня | 1К62-07-86 |

| 48 | Шестерня | 1К62-07-87 |

| 49 | Шестерня | 1К62-07-88 |

| 50 | Шестерня | 1К62-07-90 |

| 51 | Шестерня | 1К62-07-93 |

| 52 | Шестерня | 1К62-07-94 |

| 53 | Шестерня | 1К62-07-95 |

| 54 | Шестерня | 1К62-07-97 |

| 55 | Шестерня | 1К62-07-98 |

| 56 | Шестерня | 1К62-07-99 |

| 57 | Шестерня | 1К62-16-39 |

| 58 | Шестерня-муфта | 1К62-07-89 |

| 59 | Задняя крышка коробки подач | |

| 60 | Шкив | 1К62-15-41 |

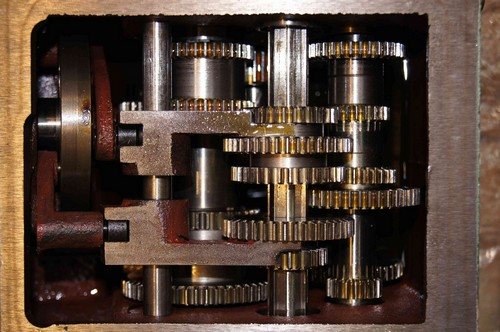

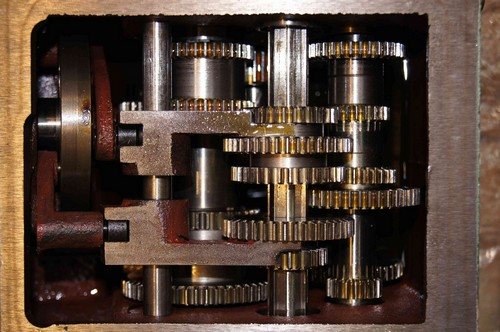

Коробка скоростей 1к62

| № | Название | Маркировка |

| 1 | Муфта фрикционная в сборе | 1К62-02-310 МСБ |

| 2 | Вал 2-ой оси в сборе | 1К62-02-320 СБ |

| 3 | Вал 3-ей оси в сборе | 1К62-02-330 СБ |

| 4 | Вал 4-ой оси в сборе | 1К62-02-340 СБ |

| 5 | Вал 5-ой оси в сборе | 1К62-02-350 СБ |

| 6 | Вал 7-ой оси в сборе | 1К62-02-370 РСБ |

| 7 | Шпиндель 6-ой оси | 1К62-02-501 |

| 8 | Насос плунжерный | 1К62-02-76 |

| 9 | Диск фрикционный | 1К62-02-205/206 |

| 10 | Лента тормозная | 1К62-02-253 |

| 11 | Валик –рейка 10 оси | 1К62-02-141 |

| 12 | Прокладка коробки скоростей | 1К62-02-288 |

| 13 | Шкив главного привода | 1К62-02-362 |

| 14 | Шпиндель | 1К62-02-130 |

Смазка токарно-винторезного станка 1К62

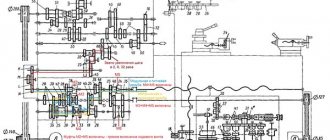

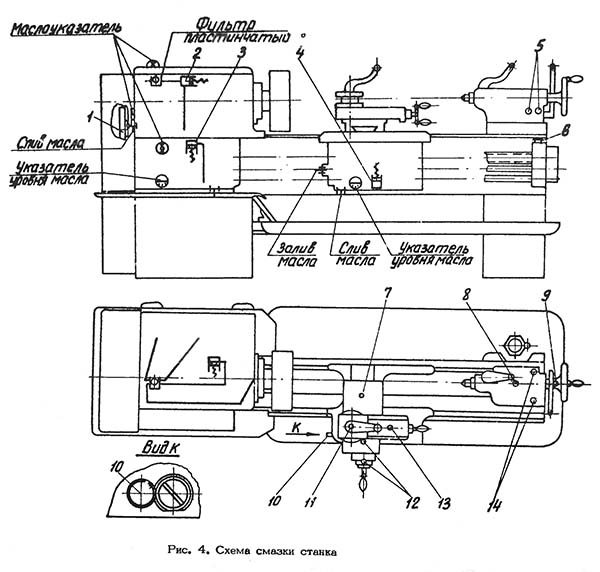

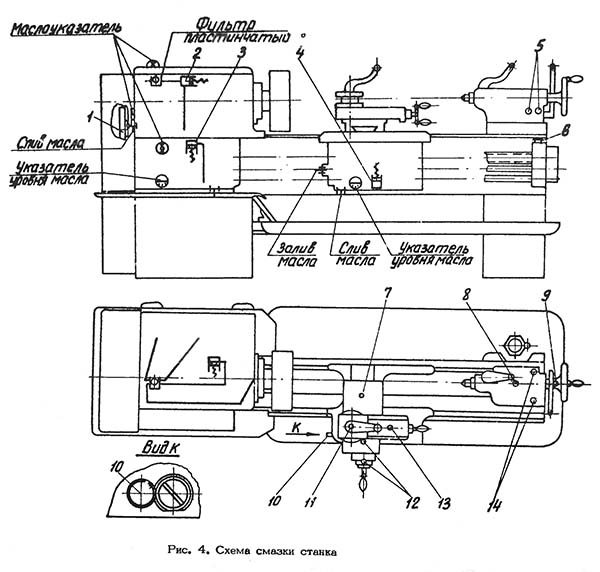

Схема смазки токарно-винторезного станка 1к62

Долговечность механизмов станка во многом зависит от своевременной и доброкачественной смазки взаимодействующих деталей. Предварительно перед смазкой и пуском станок тщательно протирается.

При работе станка все детали механизма и подшипников передней бабки (рис. 4) смазываются от автоматически действующего плунжерного насоса 2.

Плунжерный насос, приводимый в действие эксцентриком, сидящим на фрикционном валу, подает масло из резервуара, расположенного на дне корпуса передней бабки, через пластинчатый фильтр к переднему шпиндельному подшипнику и на лоток, откуда оно растекается к необходимым механизмам узла.

После включения станка в смотровом глазке, расположенном на верхней крышке передней бабки, должна появиться тонкая струйка масла, указывающая на нормальную работу, насоса. Если струйка не появляется, необходимо снять верхнюю крышку передней бабки и при помощи упорного винта, ввернутого в приводной рычаг, отрегулировать нормальную работу насоса.

Ежедневно перед началом работы следует проверять уровень масла в резервуаре. Если при остановленном станке масло стоит ниже риски маслоуказателя, расположенного в левой части передней бабки, необходимо долить масло в резервуар. При включенном станке уровень, масла в резервуаре понижается, так как часть масла циркулирует в системе. Это не вызывает необходимости дополнительной заливки масла.

При замене масла вывертывается пробка «Слив масла», находящаяся в маслоуказателе.

Рекомендуется производить замену масла непосредственно после выключения станка, когда все частицы износа и пыль находятся во взвешенном состоянии и удаляются вместе с отработанным маслом.

Перед следующим заполнением корпуса маслом следует произвести тщательную промывку и чистку передней бабки, чтобы полностью удалить отстоявшуюся грязь. Недопустимо для чистки применять протирочные материалы с отделяющимися волокнами.

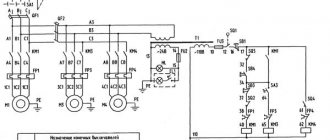

Привод подачи токарного станка, на примере 1К62

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка — обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

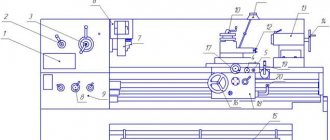

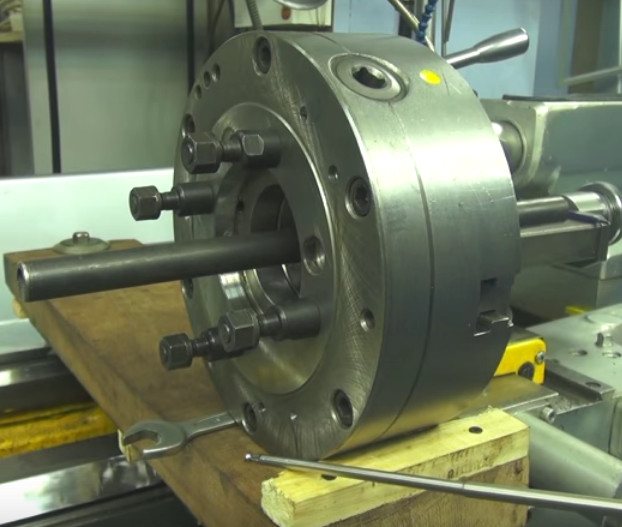

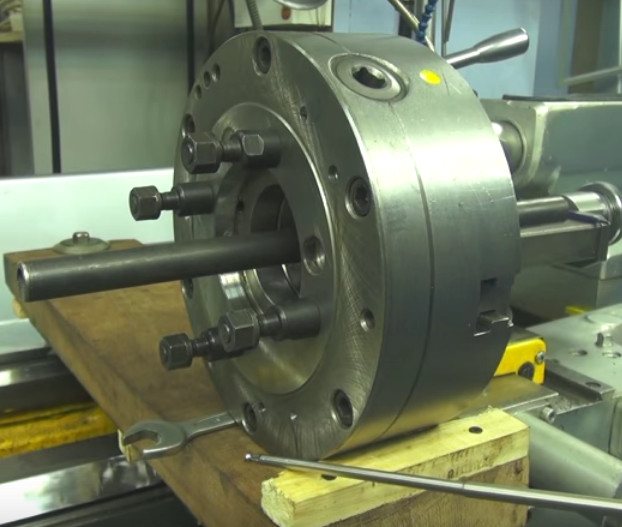

Порядок установки

Перед его установкой , следует тщательно проверить состояние поверхностей шпинделя и патрона. Поверхности не должны иметь забоин, царапин, заусениц и загрязненных мест.

Выявленные дефекты устраняются точечно надфилем, или шабером.Следует проверить биение торца и конуса посадочной базы шпинделя, которое не должно превышать трёх микронов.

Завести в него металлический прут или трубу диаметром около 20 мм. зажать её кулачками. С напарником взявшись с двух сторон за прут, или при помощи подъёмных механизмов, через монтажную петлю, переместить патрон на монтажную подставку закрепленную на суппорте станка.

Направляющую установить в задней бабке. Патрон следует сместить перекатыванием к оси шпинделя.

Продольной подачей переместить его к фланцу шпинделя так, что бы шпильки патрона не доходили до посадочных отверстий порядка 10 мм. В станке следует установить нейтральную скорость для свободного вращения шпинделя.

Заднюю бабку с полностью убранной пинолью подать вперед к патрону так, что бы направляющая зашла на всю ширину призм кулачков и зафиксировать заднюю бабку.

Читать также: Как протекает ток в транзисторе

Зажать кулачки патрона для переноса тяжести на направляющую. Совместить шпонку на фланце шпинделя с посадочным отверстием. Поворотную шайбу выставить в положение открытых отверстий. Пинолью подать патрон вперед до упора.

Убедившись, что все гайки шпилек вышли с обратной стороны фланца шпинделя, повернуть поворотную шайбу в замкнутое положение. Зажать верхнюю гайку с усилием достаточным для переноса веса патрона на шпиндель. Распустить кулачки и отвести заднюю бабку назад. Обжать гайки по правилу крест на крест равномерно распределяя усилие между шпильками.

После завершения монтажа, патрон следует проверить на осевое и торцевое биение. В случае превышения норм, следует его снять и внимательно продефектовать все сопрягаемые части этого узла.

Видео: монтаж легкого патрона на резьбовом креплении.