Ещё недавно для того, чтобы сделать гравировку на металле или дереве, мастерам приходилось долгое время просиживать за столом с бормашинкой. При этом, если было необходимо выполнить мелкий рисунок, в ход шли увеличительные стёкла, а ведь подобная нагрузка на глаза не проходит бесследно. Но сегодня мастеру достаточно загрузить любое, даже самое сложное, изображение в компьютер и нажать кнопку. Остальную работу выполнит лазерный гравёр. И сегодня поговорим о том, как его изготовить своими руками в домашних условиях.

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь. Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

Я добавляю:

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

Файлы

- cable_through.stl

- Carriage Idler.stl

- Carriage Laser.stl

- Carriage Motor.STL.stl

- Fan Holder.stl

- Idler Puller Holder.stl

- Laser Holder.stl

- NEMA 14 mount.stl

- Xtensionner_part1.stl

- Xtensionner_part2.stl

- YBeltHolder.stl

- YTensionner.stl

- grbl.zip

- laserengraver_smoothie.zip

- BOM Instructable.ods

- Adaptateur MOSFET GRID eagle.zip

Это интересно: Насадки на дрель для резки металла: виды, особенности, применение

Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Необходимые материалы

Для того чтобы самостоятельно изготовить лазерный гравер на Arduino, потребуются следующие расходные материалы, механизмы и инструменты:

- аппаратная платформа Arduino R3;

- плата Proto Board, оснащенная дисплеем;

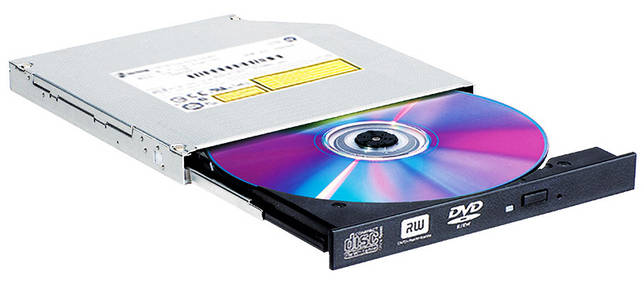

- шаговые двигатели, в качестве которых можно использовать электромоторы из принтера или из DVD-плеера;

- лазер, мощность которого составляет 3 Вт;

- устройство для охлаждения лазера;

- регулятор напряжения постоянного тока DC-DC;

- транзистор MOSFET;

- электронные платы, при помощи которых осуществляется управление двигателями лазерного гравера;

- выключатели концевого типа;

- корпус, в котором можно разместить все элементы конструкции самодельного гравера;

- зубчатые ремни и шкивы для их установки;

- шарикоподшипники различных типоразмеров;

- четыре деревянных доски (две из них с размерами 135х10х2 см, а две другие – 125х10х2 см);

- четыре металлических стержня круглого сечения, диаметр которых составляет 10 мм;

- болты, гайки и винты;

- смазочный материал;

- стяжки-хомуты;

- компьютер;

- сверла различного диаметра;

- циркулярная пила;

- наждачная бумага;

- тиски;

- стандартный набор слесарных инструментов.

Наибольшего вложения потребует электронная часть станка

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

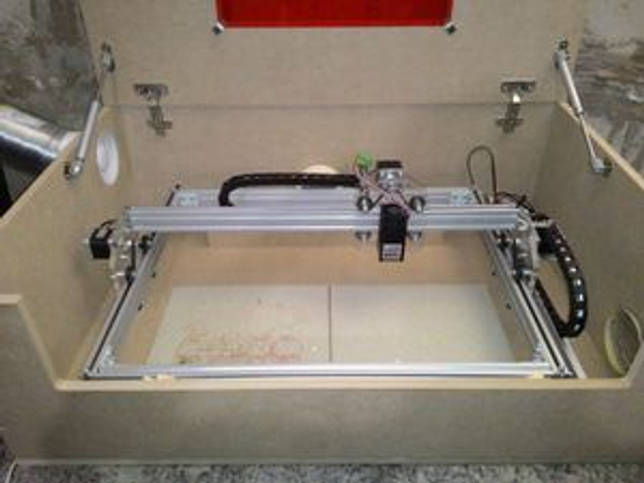

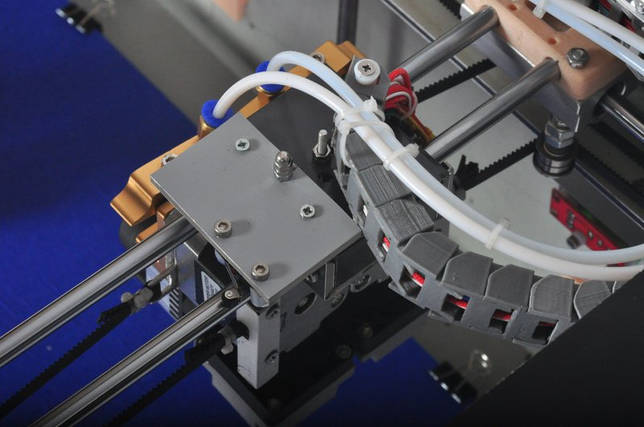

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

Провода сечением 0,5 мм².- Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

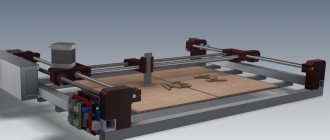

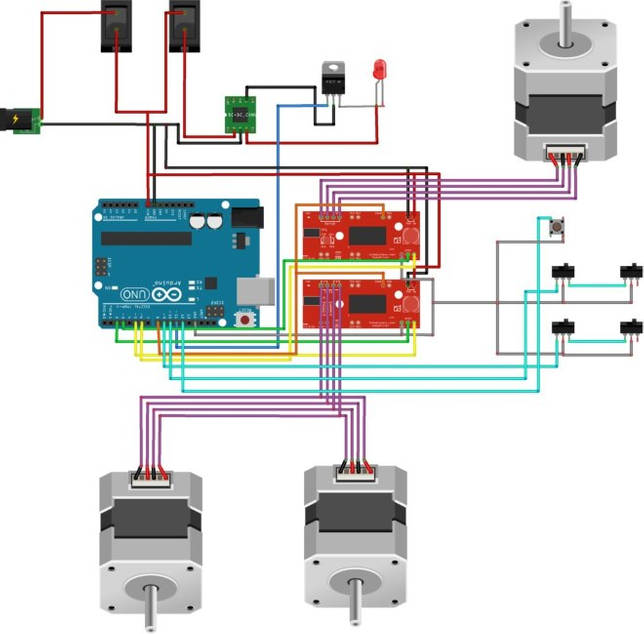

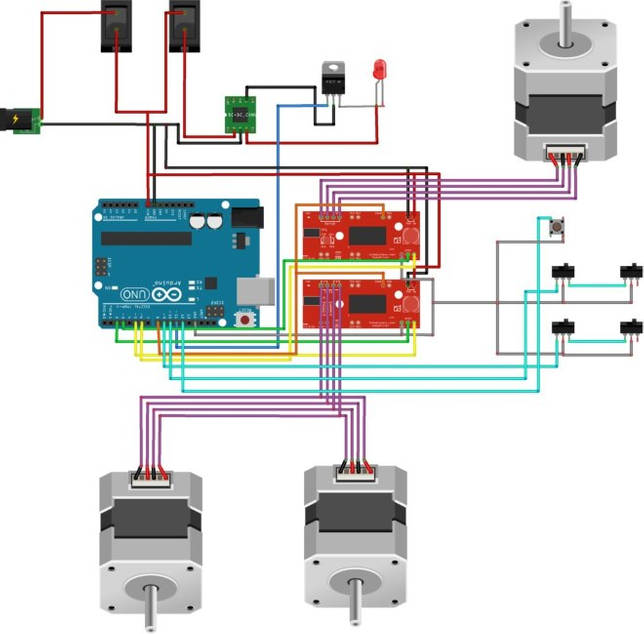

Схема подключения всех компонентов:

Вид сверху:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

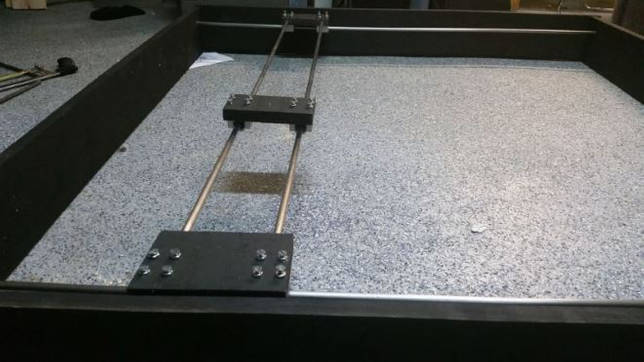

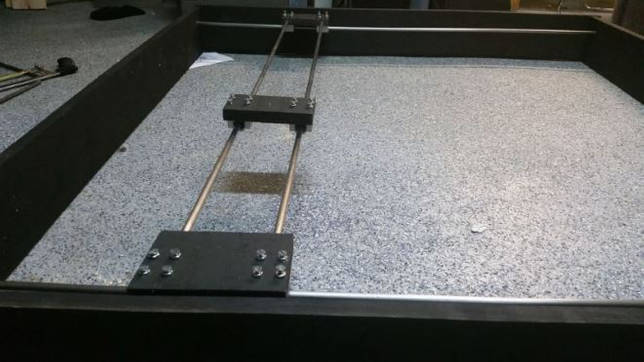

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами. Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

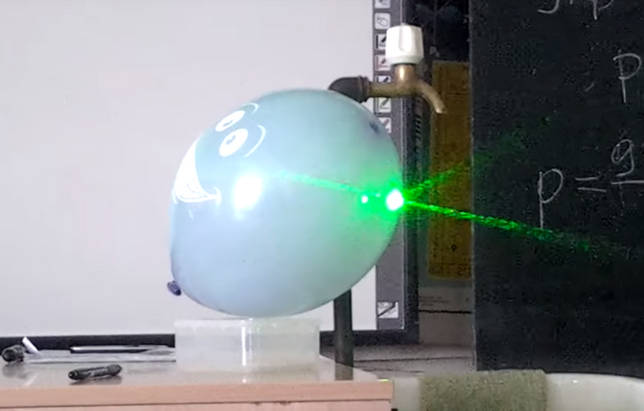

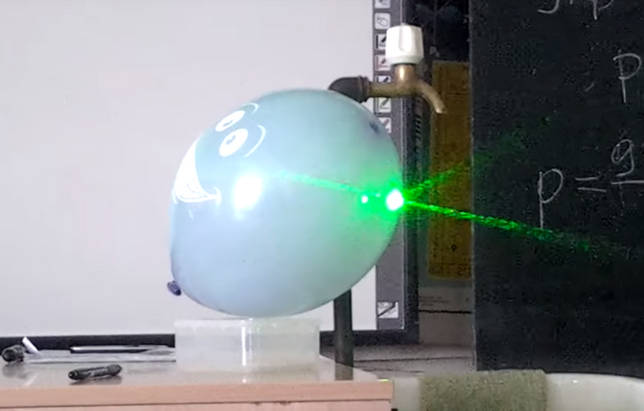

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

Это интересно: Как сделать трубогиб своими руками – чертежи, фото и видео

Изготовление гравёра своими руками в домашних условиях – возможно ли это

По сути, подобная работа не столь сложна, как может показаться на первый взгляд. Существует несколько вариантов, как сделать гравёр своими руками с применением деталей от различной техники, которая может оказаться дома.

К примеру, такое устройство можно собрать на основе приводов DVD, принтера или же использовать для изготовления Ардуино Уно.

ФОТО: ugra.ruИз DVD привода можно изготовить лазерный гравировальный станок своими руками

Самодельные лазерные гравёры могут быть предназначены для работы по дереву или металлу. Именно на этом параметре мы и остановимся подробнее.

Самодельный инструмент для вырезания и обработки фанеры

Учитывая дороговизну заводского оборудования, все больше и больше людей пытаются сделать станок для лазерной резки фанеры своими руками. Однако перед тем, как приступить к такой процедуре, убедитесь, что у вас есть определенные навыки и вы готовы вложить много времени и усилий в предстоящее дело.

При изготовлении лазерного оборудования следует учитывать ряд особенностей:

Определите силовые показатели будущего автомобиля. Не секрет, что на этапе создания системы необходимо использовать специальные дорогостоящие устройства с высокими показателями мощности, поэтому общая стоимость финальной модели составляет не менее 600 долларов.- Найдите подходящие батареи и охлаждение. Как уже было сказано выше, для охлаждения газа, движущегося по трубе, необходимо использовать воду и насос, который будет перекачивать его в наиболее уязвимые узлы системы. Для нормальной работы машине требуется не менее 100 литров жидкости.

- Поэтому необходимо провести тонкую настройку всех элементов лазерной системы. Для совершения такого действия необходимо иметь хотя бы минимальный опыт и затратить много времени. Это говорит о том, что иногда гораздо проще приобрести готовое изобретение, чем пытаться создать его самостоятельно, но все неоднозначно.

Лазерная резка листов фанеры остается сложным процессом, но при правильном подходе позволяет создавать настоящие произведения искусства и замысловатые орнаменты.

Электрическая часть самодельного лазерного гравера

Основным элементом электрической схемы представленного устройства является лазерный излучатель, на вход которого должно подаваться постоянное напряжение со значением, не превышающим допустимых параметров. Если не соблюсти данное требование, лазер может просто сгореть. Лазерный излучатель, используемый в гравировальной установке представленной конструкции, рассчитан на напряжение 5 В и силу тока, не превышающую 2,4 А, поэтому настройка регулятора DC-DC должна быть выполнена на силу тока 2 А и напряжение до 5 В.

Электрическая схема гравера

Транзистор MOSFET, который является важнейшим элементом электрической части лазерного гравера, необходим для того, чтобы, получая сигнал от контроллера «Ардуино», включать и выключать лазерный излучатель. Электрический сигнал, вырабатываемый контроллером, является очень слабым, поэтому воспринимать его, а затем отпирать и запирать контур питания лазера может только транзистор MOSFET. В электрической схеме лазерного гравера такой транзистор устанавливается между плюсовым контактом лазера и минусовым регулятора постоянного тока.

Шаговые электродвигатели лазерного гравера подключаются через одну электронную плату управления, что обеспечивает синхронность их работы. Благодаря такому подключению зубчатые ремни, приводимые в движение несколькими двигателями, не провисают и сохраняют стабильное натяжение в процессе своей работы, что обеспечивает качество и точность выполняемой обработки.

Следует иметь в виду, что лазерный диод, используемый в самодельной гравировальной установке, не должен перегреваться.

Для этого необходимо обеспечить его эффективное охлаждение. Решается такая задача достаточно просто: рядом с диодом устанавливают обычный компьютерный вентилятор. Чтобы исключить перегрев плат управления работой шаговых электродвигателей, рядом с ними также размещают компьютерные кулеры, так как обычные радиаторы с такой задачей не справляются.

Фотографии процесса сборки электросхемы

Основы сборки гравера на Aрдуино

Для начала предлагаю посмотреть, как выглядел весь процесс создания гравера с радиолюбителем:

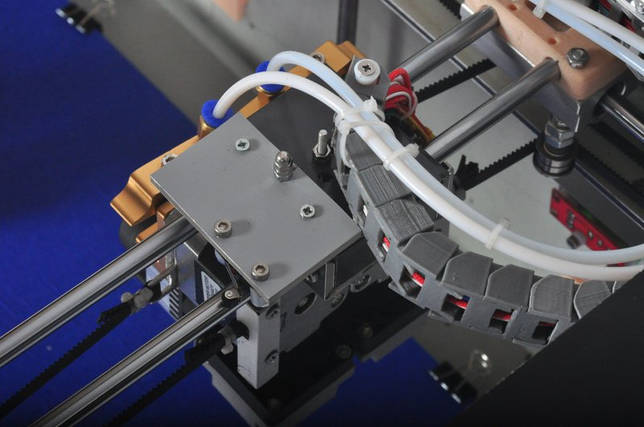

Мощные шаговые двигатели также нуждаются в драйверах, чтобы максимально использовать их. В этом проекте для каждого мотора взят специальный шаговый драйвер.

Вот некоторые подробности выбранных компонентов:

- Шаговый двигатель — 2 шт.

- Размеры шасси — NEMA 23.

- Крутящий момент 1,8 Нм при 255 унциях.

- 200 шагов / оборотов — на 1 шаг 1,8 градуса.

- Сила тока — до 3,0 А.

- Вес — 1,05 кг.

- 4-проводное биполярное соединение.

- Шаговый драйвер — 2 шт.

- Пошаговый цифровой привод.

- Чип.

- Выходной ток: от 0,5 А до 5,6 А

- Ограничитель выходного тока: снижает риск перегрева двигателей.

- Управляющие сигналы: входы «Шаг» и «Направление.

- Частота импульсного входа — до 200 кГц.

- Напряжение питания — 20 В — 50 В постоянного тока.

Для каждой оси двигатель напрямую приводит в движение шарико-винт через разъем двигателя. Двигатели устанавливаются на раму с использованием двух алюминиевых уголков и одной алюминиевой пластины. Углы и алюминиевая пластина имеют толщину 3 мм и достаточно прочные, чтобы выдержать двигатель (1 кг) без изгиба.

Лазерный гравёр по дереву: необходимые материалы и пошаговая инструкция

Самодельный лазерный гравёр для работы по дереву изготовить довольно просто. Достаточно приложить руки и немного фантазии. Кстати, таким устройством можно будет наносить надписи не только на деревянную, но и на пластиковую или кожаную поверхность, например на ремень.

А для того чтобы было проще, питание на него будет подаваться не от аккумуляторной батареи, а от обычного компьютера через USB-шнур. Хотя если необходимо сделать устройство для гравировки по дереву своими руками портативным, можно использовать обычный Power Bank.

ФОТО: appinformers.comPower Bank можно использовать как АКБ

Для изготовления потребуется:

- 2 стреляных гильзы калибра 8 мм и укороченная 7,62 мм (стартовый либо газовый пистолет и ТТ);

- лазерный светодиод (около 250-300 мВт), который можно демонтировать со старого DVD-привода;

- линза из того же привода;

- гнездо USB;

- латунная трубка с внутренним диаметром 10 мм;

- 3 резистора с общим сопротивлением 30 Ом;

- резистор на 50 Ом;

- тонкие провода;

- кнопка включения.

Конечно же, без паяльника, дрели, бормашинки и любимого термоклея здесь не обойтись. Когда всё необходимое готово, можно приступать к работе. А как её выполнить, будет рассказано в пошаговой инструкции с фотопримерами и детальными объяснениями.

ФОТО: goods.ruСамый используемый инструмент «для всего»

Ручной гравёр своими руками: назначение, особенности инструмента, необходимые материалы, подготовка деталей будущей бормашины, подробная пошаговая инструкция с фото и рекомендациями — в нашей публикации.

Линзы, зеркала оптическая фурнитура

В лазерных граверах Alfa-J применены держатели зеркал последнего поколения, защитный кожух защищает от пыли и продуктов горения, позволяет легко найти центр зеркала при юстировке:

Такой реализации мы еще не встречали ни на одном конкурентном станке. Также обратите на систему юстировки положения зеркал, имеется регулировка как смещения в основании держателя, так и трех точечная регулировка наклона зеркала с фиксирующими контргайками, такая система позволит точно натсроить и надежно зафиксировать положение настройки на весь период эксплуатации.

Зеркала на выбор как цельные из молибдена, такие зеркала можно отполировать на полировочном столе слесаря инструментальщика при помутнении, так можно установить и кремниевые с медным напылением — такие зеркала полировке не поддадутся, но и дешевле.

Диаметр зеркал и линз имеют значение при специализации станка под гравировку или резку. Так зеркала и линзы большого диаметра отражают и пропускают лазерный луч с минимальными потерями по мощности что хорошо для резки, но в гравировке более важным становится характеристика размера светового пятна, и чем меньше будет диаметр лазерного луча на входе в линзу, тем компактнее будет световое пятно на материале. А так как любой луч, даже лазерный имеет свойство рассеиваться как луч фонарика становится шире при удалении, так и для гравировки лучше использовать оптику с меньшими диаметрами чтобы минимизировать диаметр луча при транспортировке от излучателя до линзы в головке, поэтому в граверах используются зеркала диаметром не более 20мм, и линзы диаметром не более 15мм.

За компактность светового пятна на материале также отвечает материал линзы, так арсенид галлия (GaAs) имеет более высокий коэффициент преломления и более предпочтителен для гравировки, а линзы из селенида цинка (ZnSe) имеют меньший коэффициент преломления и предпочтительны для резки.

Для сравнения фото плохой фурнитуры, крепление на тонком гнущемся уголке, фиксация контргайкой — сбивает выставленные настройки, экономия даже на фиксаторе пружины — сделано из шпильки:

Лазер для гравировки по металлу и способы работы устройства

Описывать словами изготовление своими руками лазерного гравёра из 3D-принтера или на базе Ардуино Уно не имеет смысла. Намного информативнее будет увидеть всё своими глазами. Предлагаем Вам посмотреть, как изготовить подобный лазерный гравёр с ЧПУ.

По сути, на подобном лазерном станке можно гравировать даже фото, запустив нужную программу. Многие спрашивают, как подготовить фото для гравировки на лазерном аппарате. Всё просто – фото сканируется, а после грузится в программу.

ФОТО: bing.comГравировка фотографии на металле

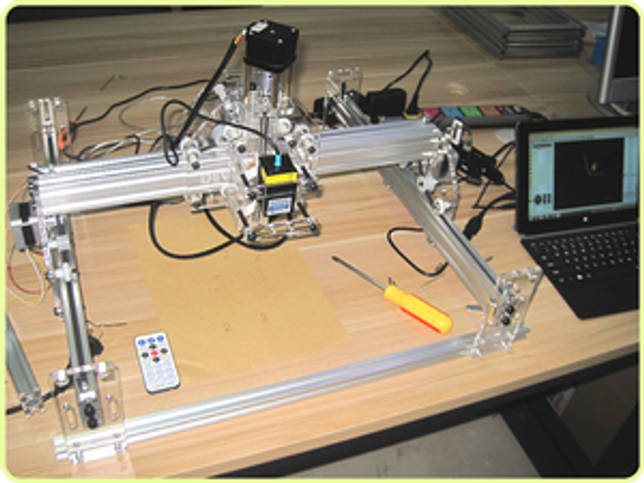

Процесс сборки

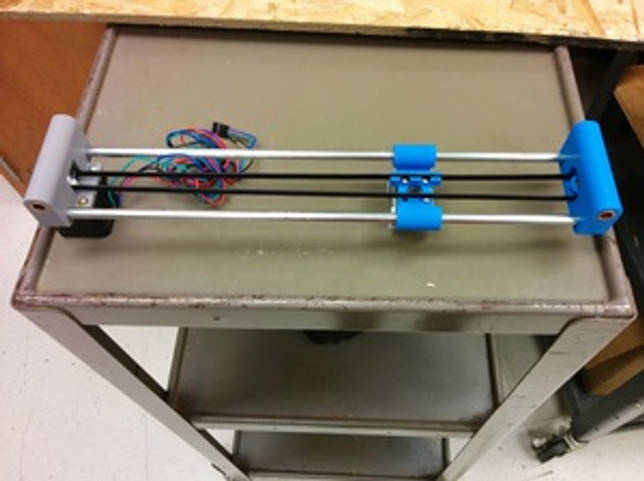

Самодельный гравировальный станок предложенной конструкции – это устройство челночного типа, один из подвижных элементов которого отвечает за перемещение по оси Y, а два других, спаренных, – за перемещение по оси X. За ось Z, которая также оговаривается в параметрах такого 3D-принтера, принимается глубина, на которую осуществляется прожиг обрабатываемого материала. Глубина отверстий, в которые устанавливаются элементы челночного механизма лазерного гравера, должна составлять не менее 12 мм.

Рамка рабочего стола – размеры и допуски

В качестве направляющих элементов, по которым будет перемещаться рабочая головка лазерного гравировального устройства, могут выступать алюминиевые стержни диаметром не менее 10 мм. Если найти стержни из алюминия не представляется возможным, для этих целей можно использовать стальные направляющие такого же диаметра. Необходимость применения стержней именно такого диаметра объясняется тем, что в таком случае рабочая головка лазерного гравировального устройства не будет провисать.

Изготовление подвижной каретки

Поверхность стержней, которые будут использоваться в качестве направляющих элементов для лазерного гравировального устройства, надо очистить от заводской смазки и тщательно отшлифовать до идеальной гладкости. Затем на них следует нанести смазывающий состав на основе белого лития, который улучшит процесс скольжения.

Сборка корпуса

Установка шаговых двигателей на корпус самодельного гравировального устройства осуществляется при помощи кронштейнов, изготовленных из листового металла. Чтобы сделать такой кронштейн, лист металла, ширина которого приблизительно соответствует ширине самого двигателя, а длина в два раза превышает длину его основания, сгибают под прямым углом. На поверхности такого кронштейна, где будет располагаться основание электромотора, сверлят 6 отверстий, 4 из которых необходимы для фиксации самого двигателя, а два остальных – для крепления кронштейна к корпусу при помощи обычных саморезов.

Для установки на вал электромотора приводного механизма, состоящего из двух шкивов, шайбы и болта, также используется кусок металлического листа соответствующего размера. Чтобы смонтировать такой узел, из металлического листа формируют П-образный профиль, в котором просверливаются отверстия для его крепления к корпусу гравера и для выхода вала электродвигателя. Шкивы, на которые будут надеваться зубчатые ремни, насаживаются на вал приводного электромотора и размещаются во внутренней части П-образного профиля. Надетые на шкивы зубчатые ремни, которые должны приводить в движение челноки гравировального устройства, соединяются с их деревянными основаниями при помощи саморезов.

Установка шаговых двигателей

Механика

Механика лазерного гравера — это самый важный элемент, обеспечивающий точность позиционирования, скорость работы и долговечность. Не смотря на всю важность выбора качественных механических компонентов, при выборе лазерного гравера многие заказчики гонятся за низкой ценой и совершают ошибку, приобретая самое дешевое = самое некачественное оборудование.

Самое первое на что стоит обратить внимание — это выбор направляющих. В промышленных лазерных станках допустимо применение ТОЛЬКО линейных рельсовых направляющих!

Применение циркулирующих шариков в линейном подшипнике обеспечивает большую площадь контакта с каленой рельсой: минимальное сопротивление, высокая грузоподъемность, жесткость, точность, возможность работать на высоких скоростях, простота в монтаже и обслуживании, ремонтопригодность — всё это применимо к линейным рельсовым направляющим и не применимо к цилиндрическим направляющим, которые иногда встречаются в сегменте самых дешевых лазерных станков.

Из производителей рельсовых линейных направляющих в порядке уменьшения распространенности и ремонтопригодности рекомендуются:

- HIWIN

- THK

- PMI

Для обслуживания рельсовых направляющих достаточно промыть рельсу и слайдер-подшипник обезжиривателем и набить новой густой смазки в слайдер, а в случае полного износа направляющих шариков в слайдер — заменить слайдер, который стоит не дороже 5 тыс руб.

В случае же заедания цилиндрической линейной направляющей — под замену пойдет вся направляющая, и это обойдется в круглую сумму. Избегайте таких цилиндрических направляющих:

Еще одно неудачное конструкторское решение это балка с роликами качения, когда балка выполняет и функцию направляющей:

Пластиковые ролики и балка на практике изнашиваются за 3-6 месяцев, ролики — стачиваются, а на балке вырабатывается канавка и выбоены, в которых начинают застревать ролики, в итоге без брака работа невозможна, балку и ролики — под замену, но их сложно найти, так как поставщики оборудования такого низкого класса редко заботятся о поставке и наличии запчастей, балки с роликами не совместимы от разных станков, поэтому не факт что то что найдется или будет заказано с китая подойдет — это приведет к простою станка и потере заказов, а возможно станок окажется неремонтопригодным вообще.

Установка программного обеспечения

Вашему лазерному гроверу, который должен работать в автоматическом режиме, потребуется не только установка, но и настройка специального программного обеспечения. Важнейшим элементом такого обеспечения является программа, которая позволяет создавать контуры желаемого рисунка и преобразовывать их под расширение, понятное управляющим элементам лазерного гравера. Такая программа имеется в свободном доступе, и ее можно без особых проблем скачать на свой компьютер.

Программа, скачанная на управляющий гравировальным устройством компьютер, распаковывается из архива и устанавливается. Кроме того, вам потребуется библиотека контуров, а также программа, которая будет отправлять данные по создаваемому рисунку или надписи на контроллер «Ардуино». Такую библиотеку (как и программу для передачи данных на контроллер) также можно найти в свободном доступе. Для того чтобы ваша лазерная самоделка работала корректно, а гравировка, выполняемая с ее помощью, была качественной, вам потребуется настройка и самого контроллера под параметры гравировального устройства.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Столешница

В базовой комплектации обычно идет ламелевая столешница, с широкой постановкой ламелей, такой стол хорош для крупнофигурной резки, ребра ламелей редко касаются материала и оставляют минимальную копоть на обратной стороне материала на местах сквозной резки. Концы каждой ламели с помощью регулировочных винтов можно отрегулировать по высоте и тем самым настроить идеально ровную, или наоборот неровную — с перепадами под изгибы обратной стороны материала, рабочую поверхность:

Вторым видом стола является сотовый стол, он служит для работы с мелкими деталями, чтобы они не проваливались между ламелей, он взаимозаменяем с ламелевым столом — снимается рамка с ламелями и укладывается на посадочное место рамка с сотовым столом

Третий стол, установку которого нужно предусмотреть еще на заводе — это подъемный стол. Такой стол нужен для работы с толстыми материалами, обычно нужен всем станкам для гравировки, т.к. изделие под гравировку может быть любой непредсказуемой толщины. Также этот стол необходим для использования поворотного устройства, поворотное устройство имеет собственную высоту до 20см, и площадку под него необходимо опустить ниже рабочей плоскости. Есть нюанс, что у разных производителей площадка подъемного стола реализована по разному, так у Alfa-J ламелевая и сотовая столешница интегрированы в подъемный стол, и поднимаются и опускаются, что логично, вместе со столом

Однако производитель JQ — не считает что ламелевый и сотовый стол должны подниматься и опускаться вместе с подъемным столом, поэтому рамки столов закреплены неподвижно, а поднимается и опускается глухая площадка подъемного стола, таким образом подъемный стол становится полноценным самостоятельным третьим столом, для работы с поворотным устройством такое решение кажется более удобным:

Особенности использования контуров

Если с вопросом о том, как сделать ручной лазерный гравер, вы уже разобрались, то необходимо прояснить и вопрос о параметрах контуров, которые могут наноситься при помощи такого устройства. Такие контуры, внутренняя часть которых не заполняется даже в том случае, если исходный рисунок закрашен, должны передаваться на контроллер гравера файлами не в пиксельном (jpeg), а векторном формате. Это значит, что изображение или надпись, наносимые на поверхность обрабатываемого изделия при помощи такого гравера, будут состоять не из пикселей, а из точек. Такие изображения и надписи можно как угодно масштабировать, ориентируясь на площадь поверхности, на которую они должны быть нанесены.

При помощи лазерного гравера на поверхность обрабатываемого изделия можно нанести практически любой рисунок и надпись, но для этого их компьютерные макеты необходимо перевести в векторный формат. Выполнить такую процедуру несложно: для этого используются специальные программы Inkscape или Adobe Illustrator. Файл, уже переведенный в векторный формат, необходимо преобразовать еще раз, чтобы его смог корректно воспринимать контроллер гравировальной установки. Для такого преобразования используется программа Inkscape Laserengraver.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Технические характеристики

Оснащенный лазерным модулем мощностью 1,8 Вт 445 нм, этот лазерный гравер явно ничто по сравнению с промышленными станками лазерной резки, в которых используются лазеры мощностью более 50 Вт. Но этого лазера нам будет достаточно. Он может резать бумагу и картон, а также гравировать все виды дерева и фанеры. Я еще не тестировал другие материалы, но уверен, что они могут повлиять на многие другие поверхности. Я пойду прямо и скажу, что у него большая рабочая зона около 500 × 380 мм.

Кто может сделать такой лазерный станок? Всем, неважно, инженер ли вы, юрист, преподаватель или студент, как и я! Все, что вам нужно — это терпение и огромное желание получить действительно качественную машину.

На разработку и изготовление этого гравировального станка у меня ушло около трех месяцев, в том числе около месяца на ожидание деталей. Конечно, такую работу можно выполнять быстрее, но мне всего 16 лет, поэтому я мог работать только по выходным.