Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра материаловедения и технологии металлов

Токарная обработка

материалов

Методические указания к лабораторному практикуму по курсу «Учебные мастерские» для студентов специальности

УДК 621.941(075.8)

ББК 34.632я73

Т51

Рассмотрены и рекомендованы к изданию редакционно-издательским советом университета

Составители:

,

Рецензент

кандидат технических наук, доцент, заведующий кафедрой деталей машин и подъемно-транспортных устройств,

С. Е. Бельский

По тематическому плану изданий учебно-методической литературы университета на 2013 г. Поз. 27.

Предназначены для студентов специальности 1-36 05 01

«Машины и оборудование лесного комплекса».

© УО «Белорусский государственный технологический университет», 2013

Лабораторная работа № 6

Главные правила при выборе токарного резца по металлу

При выборе токарного инструмента в первую очередь нужно четко представлять, для каких целей его предполагается использовать и на каких режимах он будет эксплуатироваться. Кроме того, важным критерием является и производственное назначение, от которого зависит и его стоимость. Инструмент, используемый при разовых токарных работах в ремонтном цехе, и тот, что применяется в серийном производстве, обладают разными эксплуатационными характеристиками и, соответственно, имеют разную цену.

Однако при прочих равных ключевым параметром все-таки является стойкость резца, которая зависит от материала его лезвия. Токарные резцы со сменными пластинами во многих случаях имеют самые лучшие характеристики, но при выходе из строя лезвия оно не точится, а подлежит замене. Цельнометаллический инструмент в этом отношении практичнее, т. к. износ резца ведет только к его переточке. Кроме того, форму режущей кромки у такого изделия можно задать по своему желанию.

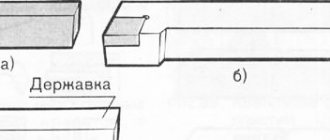

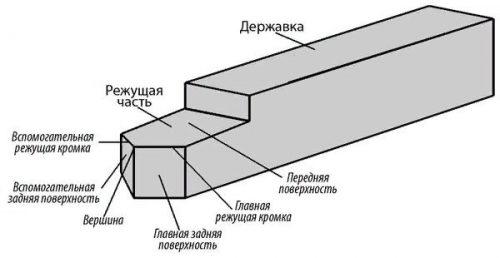

Конструктивные элементы токарного резца

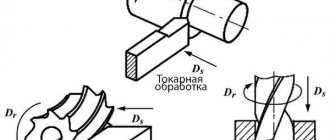

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента. Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания. Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево). Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

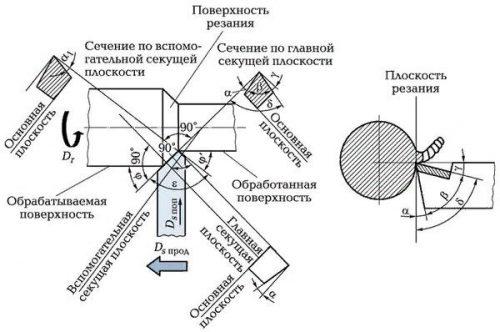

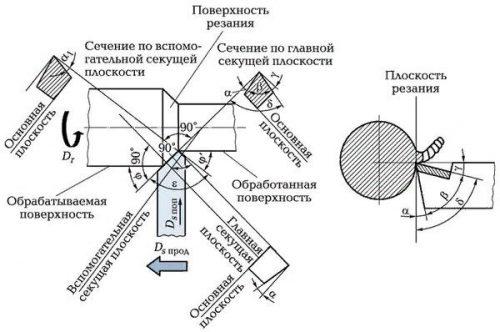

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

4.1. ОБЩИЕ ПОЛОЖЕНИЯ

На токарно-винторезных станках выполняют подрезание торцов, центровку, обтачивание наружных цилиндрических поверхностей (в том числе и эксцентричных), обработку сквозных и глухих цилиндрических отверстий, точение конических и фасонных поверхностей, нарезание резьбы и другие работы. Подрезание торцов. Обычно перед обтачиванием наружных поверхностей заготовки подрезают один или оба ее торца. Торцы подрезают проходными упорными, отогнутыми или подрезными резцами с поперечной подачей к центру (рис. 4.1, г) или от центра заготовки. Обрабатываемую деталь при этом обычно закрепляют в патроне или на планшайбе. При подрезании с подачей от периферии к центру торец заготовки получается вогнутым вследствие воздействия на резец составляющих сил резания Рх и Ру. При подрезании от центра к периферии поверхность торца получается менее шероховатой, а торец выпуклым. При повторном проходе торец заготовки получается плоским. При подрезании буртиков и уступов проходным упорным резцом работают как с продольной, так и с поперечной подачей. При подрезании правого торца заготовки используют срезанный центр. Центровка применяется для получения центровых гнезд в длинных заготовках. Центровку необходимо выполнять весьма тщательно, так как центровочные гнезда являются базой при последующей обработке заготовок, а также используются при правке и проверке изготовленных деталей. При ремонтных работах сохранившимися центровочными отверстиями пользуются как базами для обработки изношенных или поврежденных поверхностей деталей. Центровка производится при помощи сверла и конической зенковки или при помощи комбинированного центровочного сверла. Обтачивание наружных цилиндрических поверхностей выполняют прямыми, отогнутыми или упорными проходными резцами с продольной подачей (рис. 4.1, а) при закреплении заготовок в патроне, на планшайбе, в патроне и центре, в центрах, на оправке и специальных приспособлениях. Короткие детали с L/D < 4 (где L – длина обрабатываемой детали, D – ее диаметр) закрепляют в патроне, детали с 4 < L/D < 10 – в центрах или в патроне, подпирая центром задней бабки. При L/D > 10 обрабатываемые детали крепят в центрах (или в патроне, подпирая центром задней бабки) и кроме того поддерживают люнетом.

Рис. 4.1. Схемы обработки заготовок на токарно-винторезном станке: а – обтачивание наружных цилиндрических поверхностей; б, в, – обтачивание ступенчатых валов; г – подрезание торцов; д – обтачивание галтелей и скруглений; е – протачивание канавок; ж – сверление отверстий; з, и – рас- тачивание отверстий; к, л – отрезание обработанных заготовок

При работе в центрах для уменьшения трения и нагревания необходимо заполнять центровые отверстия густой смазкой (65% тавота, 25% мела, 5% серы и 5% графита). Детали типа втулок, зубчатых колес и др., имеющие обработанные отверстия, для получения концентричности наружных и внутренних поверхностей, а также для перпендикулярности торцовой поверхности к оси детали целесообразно обрабатывать на оправке. Точение на оправках применяется обычно при чистовой обработке. Гладкие валы обрабатывают при установке заготовки на центрах. Вначале обтачивают один конец заготовки на длину, необходимую для установки и закрепления хомутика, а затем ее поворачивают на 180° и обтачивают остальную часть. Ступенчатые валы обтачивают по двум схемам: деления припуска на части (рис. 4.1, б) или деления длины заготовки на части (рис. 4.1, в). В первом случае обрабатывают заготовки с меньшими глубинами ре-зания, однако общий путь резца получается большим и резко возрастает основное (технологическое) машинное время (Tо). Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом То уменьшается, но требуется большая мощность привода станка. Нежесткие валы рекомендуется обрабатывать проходными упорными резцами с главным углом в плане j = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Pу = 0, что снижает деформацию заготовок. Обтачивание галтелей и скруглений (рис. 4.1, д). Эту операцию выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной подачей или специальными галтельными резцами с поперечной подачей. Протачивание канавок (рис. 4.1, е) выполняется с поперечной подачей прорезными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей. Сверление, зенкерование, зенкование и развертывание отверстий выполняют соответствующими инструментами, закрепленными в пиноли задней бабки. На (рис. 4.1, ж) показана схема сверления в заготовке цилиндрического отверстия. Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей. Гладкие сквозные отверстия растачивают проходными расточными резцами (рис. 4.1, з); ступенчатые и глухие цилиндрические отверстия – упорными расточными резцами (рис. 4.1, и). Обычно после растачивания глухого или ступенчатого отверстия на заданную длину выключают продольную подачу, включают поперечную подачу и подрезают внутренний торец (дно) отверстия. Отрезание обработанных деталей производят отрезными резцами с поперечной подачей. Резец имеет длинную узкую головку, для экономии металла – по ширине реза. Однако с уменьшением ширины режущей части снижается жесткость и прочность резца. Для заготовок диаметром 30–50 мм ширина режущей части резца составляет 3–5 мм. Для лучшего отвода стружки на передней поверхности резца затачивается лунка, а для уменьшения трения на боковых сторонах – вспомогательные углы в плане j1 в пределах 1–2°. При отрезании детали резцом с прямым режущим лезвием (рис. 4.1, к) разрушается образующаяся шейка, при этом приходится дополнительно подрезать торец готовой детали. При отрезании детали резцом с наклонным режущим лезвием (рис. 4.1, л) торец получается чистым и дополнительно его подрезать не требуется. При обработке заготовок на полуавтоматах и автоматах обработанные детали отрезают от прутка отрезными резцами с наклонным режущим лезвием. Обтачивание фасонных поверхностей заготовок с длиной образующей до 40 мм выполняют токарными фасонными резцами. Их делят на стержневые, круглые, призматические и тангенциальные. Длинные фасонные поверхности обрабатывают проходными резцами с продольной подачей с помощью фасонного копира, устанавливаемого вместо копировальной конусной линейки.

Когда требуется заточка резца

Необходимость в заточке резцов для токарного станка возникает в двух ситуациях: при изготовлении нового инструмента и в случае его износа в процессе эксплуатации. Работать изношенным или неправильно заточенным резцовым инструментом нельзя, т. к. это ведет к резкой потере точности токарной обработки и снижению качества поверхности детали. Другими следствиями проблем с заточкой являются вибрация и избыточный нагрев.

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги. Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя. Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния. Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов. Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.