Скорость шлифования. Глубина шлифования (поперечная подача). Продольная подача.

Скорость шлифования.

Скорость вращения обрабатываемой детали по сравнению со скоростью шлифовального круга очень мала, то ею пренебрегают и скоростью шлифования называют скорость шлифовального круга.

Скорость вращения круга имеет большое значение для процесса шлифования. Производительность процесса шлифования возрастает с увеличением скорости круга.

Выбирать скорости нужно по наибольшим допустимым значениям, указанным в ГОСТ 4785-64 (в зависимости от формы круга, связки, обрабатываемого материала, вида шлифования, конструкции станка).

Пример. Определить скорость шлифовального круга vк, если известно Dк = 600 мм и nк = 1100 об/мин.

Поэтому стараются пользоваться кругом наибольшего диаметра, который может быть установлен на станке, и выбирают возможно большее число оборотов шпинделя. Ограничением скорости круга является, как уже говорили, прочность его и жесткость станка, приспособления, детали. При малой жесткости системы высокие скорости приводят к вибрациям, уменьшающим точность, класс шероховатости обрабатываемой поверхности, увеличивающим износ круга.

Между скоростью детали vд, обрабатываемым материалом, стойкостью круга, поперечной и продольной подачами имеется такая зависимость

где vд — скорость детали при наружном круглом шлифовании, м/мин; Cv — коэффициент, зависящий от материала детали, термообработки, шлифовального круга; d — диаметр обрабатываемой поверхности, мм; Т — стойкость круга, мин; st — поперечная подача, мм/ход; sпр — продольная подача в долях ширины круга; ρ, m, х, у- показатели степени.

Значения Cv, ρ, m, х, у приводятся в справочниках.

Получив расчетное значение vд находят соответствующее число оборотов, детали nд

По паспорту станка находят ближайшее меньшее число оборотов nст и на этих оборотах ведут обработку. При этом действительная скорость вращения детали будет несколько меньше расчетной. Она определяется по формуле

Глубина шлифования (поперечная подача). При черновом шлифовании выгодно работать с наибольшей глубиной резания (шлифования), допускаемой зерном круга, деталью и станком. При этом глубина резания не должна превышать пяти сотых поперечного размера зерна. Так, для круга зернистостью 50 она должна быть менее 0,025 мм. При увеличении глубины резания более допустимой поры круга быстро заполняются металлической стружкой и круг засаливается.

Глубину шлифования следует уменьшать при обработке нежесткой детали, слабо закрепленной на станке, и при появлении прижогов. При отделочном шлифовании глубина шлифования должна быть небольшой, что повышает точность и класс шероховатости обработки.

Твердые и прочные материалы шлифуют на меньшую глубину. С увеличением глубины шлифования возрастает мощность, затрачиваемая на трение и дробление стружки.

Продольная подача. Продольная подача измеряется в долях ширины круга. Для чернового шлифования она составляет 0,4-0,85 ширины круга за один оборот детали. Большую величину подачи, чем 0,9 принимать нельзя, ибо при большей подаче на поверхности шлифуемой детали останется винтовая непрошлифованная полоса.

При чистовых работах продольная подача колеблется от 0,2 до 0,4 ширины круга за один оборот детали. Чем больше подача, тем выше производительность, но больше шероховатость поверхности. Наиболее рациональные режимы резания (vк, vд, sпр) выбираются по нормативам, приведенным в справочниках.

При определении режимов резания по нормативам вначале определяют скорость детали vд (при принятой скорости круга, размерах детали), затем продольную подачу sпр и поперечную st (табл. 7 и 8).

7. Режимы круглого наружного шлифования

Шлифование. Теоретические основы на базе теории резания

Шлифование – это механическая или ручная операция по обработке какого-либо твёрдого материала ( (металлы, сплавы, стекло, камень, дерево, полимеры и др.) и является разновидностью абразивной обработки, которая, в свою очередь является разновидностью процесса резания материалов. Шлифование с применением механического привода абразивного инструмента обычно используется для обработки заготовок из твёрдых и хрупких материалов для получения заданных геометрических размеров и необходимой шероховатости поверхности изделия.

Учитывая то, что шлифование является одним из видов механической обработки материалов и, частности, обработки резанием, все теоретические основы процесса шлифования базируются на теории обработки резанием. Без знания этих основ переходить основам шлифования сложно.

Механическая обработка материалов резанием.

Изготовление и формообразование заготовок из различных материалов может выполняться различными методами без удаления части материала, такими как литьё, штамповка, лазерная обработка и т.д. Как правило, на конечном этапе механической обработки производится срезание с поверхности заготовки слоя материала, с целью получения поверхностей, соответствующих форме, размерам и чистоте обработки детали.

Срезаемый слой материала называется припуском на обработку. Обработка материалов со снятием припуска на обработку, обрабатывающим инструментом, в виде стружки, называется обработкой резанием. Обработка материала резанием может производиться ручным или ручным механизированным инструментом. Обработка материала на механическом оборудовании с помощью режущего инструмента носит название механической обработки резанием.

Для того чтобы удалить припуск на обработку, необходимо к заготовке приложить усилия, которые смогут оторвать друг от друга частицы материала связанные между собой силами межмолекулярного сцепления. Указанную работу по разъединению частиц материала выполняет режущий инструмент. Через режущий инструмент, эта сила должна оказывать определенное давление на частицы материала. При определенном давлении на частицы материала, преодолеваются силы сцепления материала между собой, и эти частицы отрываются друг от друга в виде стружки различной формы и размеров. Таким образом, конструкция режущего инструмента должна обеспечить необходимые условия для протекания указанного процесса, а обрабатывающий станок должен обеспечить необходимую мощность для эффективной работы инструмента.

Основу работы режущего инструмента составляет работа т.н. клина, которую имеют все лезвия режущих инструментов. По количеству режущих кромок инструменты бывают однолезвийные, двухлезвийные, трехлезвийные, четырехлезвийные, многолезвийные.

Однолезвийные инструменты – резец, стамеска, долото,

шабер и др.

Двухлезвийные – сверло

Трехлезвийные – зенкеры. Четырехлезвийные – зенкеры. Многолезвийные – метчики, плашки, развертки, фрезы. В эту же группу входит и абразивный инструмент, имеющий значительное количество режущих кромок.

Резание материалов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями. Упрощённо наглядно процесс резания можно представить на примере строгального резца Процесс резания происходит следующим образом: Заготовка предварительно базируется, т.е. выбирается поверхность, с которой предстоит снять припуск, заготовка и режущий инструмент фиксируются на станке строго относительно определенных поверхностей станка – базовых поверхностей, заготовке и инструменту придается определенный вид движения, характерный для заданного вида обработки. Характер движения инструмента и заготовки определяет форму обработанной детали. Например, при точении вращение заготовки обеспечивает получение в любом сечении заготовки форму круга, а перемещение резца может образовать цилиндр, конус, фасонную поверхность, в зависимости от траектории его движения.

Поверхность, с которой снимается припуск на обработку называется обрабатываемой. Поверхность заданной формы, размеров и чистоты, которую необходимо получить после снятия припуска, называется обработанной. Переходная поверхность на заготовке, по которой происходит снятие припуска, называется поверхностью резания. Эта поверхность формируется лезвием режущего инструмента. При строгании совершается одно движение – движение резца по заготовке. Резец устанавливается таким образом, чтобы его режущая кромка внедрилась на некоторую глубину в материал. Величина внедрения резца в материал, т.е. расстояние между обрабатываемой и обработанной поверхностями, измеренное по перпендикуляру к ним, называется глубиной резания (t) и измеряется в мм. Интенсивность процесса резания определяется напряженностью режима резания и характеризуется такими параметрами как подача S (мм/об) и скоростью резания V (мм/мин)/

При приложении к резцу некоторой силы его режущая кромка воспринимает эту силу и, давление, возникающее на острие кромки, воздействует на материал заготовки. Частицы материала заготовки, соединенные между собой силами молекулярного сцепления, сначала сопротивляются этому давлению. Они сжимаются, препятствуя продвижению режущей кромки внутрь материала. С увеличением давления вследствие перемещения резца, частицы скалываются и затем, при дальнейшем увеличении давления, сдвигаются. Происходит отрыв частиц материала друг от друга. Оторвавшиеся частицы материала образуют стружку. В зависимости от свойств материала стружка имеет различный вид. Если материал пластичный – мягкая сталь, свинец, олово, алюминий, медь, то стружка получается в виде длинной ленты или спирали. Частицы стружки плотно сцеплены между собой. Если рассмотреть эту спираль, то можно заметить, что одна сторона блестящая и гладкая, а противоположная матовая. Гладкая сторона стружки в процессе резания контактировала с передней поверхностью инструмента. Если рассматривать матовую поверхность стружки при увеличении, то четко видны линии скалывания, по которым материал отделяется друг от друга. В процессе резания стружка изменяет, свои геометрические размеры – становится короче и толще.

Виды стружки образующейся при точении: а – скалывания, б – ступенчатая, в – сливная

Отрыв частиц материала друг от друга сопровождается различными физическими, механическими, химическими и структурными превращениями в материале заготовки. Это увеличение температуры, наклеп на поверхности заготовки, изменение структуры материала, изменение пластичности, поверхностная закалка, возможны изменения химических свойств и т.д.

Увеличение температуры при резании приводит к нагреву режущего инструмента, вследствие чего он может потерять свои режущие свойства. Отделяемый нагретый материал (металл в особенности) приваривается, под воздействием давления и температуры, к режущей кромке инструмента, образуя нарост. Т.к. нарост обладает большей твердостью, чем обрабатываемый материал, он начинает снимать часть материала вместо инструмента, что приведет к увеличению снимаемого слоя, т.е. браку. Кроме того, под воздействием сил действующих на инструмент, нарост отрывается и может попасть между обработанной поверхностью и резцом, что приведет к нарушению чистоты обработанной поверхности. Борьба с наростом производится охлаждением зоны резания смазывающе-охлаждающими жидкостями (СОЖ).

Для того чтобы режущий инструмент смог снять стружку с заготовки его твердость должна быть выше твердости обрабатываемого материала. Но этого недостаточно для качественного обеспечения процесса резания. Надо понимать, что в процессе резания принимают участие разные рабочие поверхности у каждого типа режущего инструмента:

1 – передняя поверхность

2 – главная задняя поверхность,

3 – вспомогательная задняя поверхность,

4 – главная режущая кромка,

5 – вспомогательная режущая кромка,

6 – вершина режущего лезвия

Поэтому большое значение для обеспечения процесса резания имеют углы заточки инструмента. Например, величина переднего угла режущего инструмента выбирается в зависимости от твердости обрабатываемого материала. Величина заднего угла выбирается такой, чтобы соприкосновение инструмента и заготовки происходило по наименьшей поверхности, с целью уменьшения трения.

Но даже при соблюдении всех указанных условий, будет происходить износ обрабатывающей кромки резца. Поэтому введено понятие стойкости инструмента, которое определяет время, в течение которого инструмент может качественно работать без его переточки.

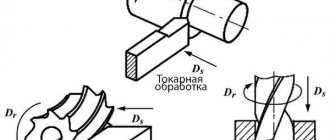

При рассмотрении работы строгального резца, нужно понимать, что для обеспечения процесса резания при строгании достаточно одного движения – поступательного движения резца. Для осуществления других видов обработки одного движения недостаточно. Например, чтобы обработать деталь, имеющую форму тела вращения – вал, ось, конус, резьба и т.д. требуется придать вращательное движение заготовке. Формы и направление образующей линии детали формирует движение токарного резца по заданной траектории. Движение токарного резца. который формирует контур детали и, в тоже время, расширяет область резания, называется вспомогательным движением – движением подачи или просто подачей. При фрезеровании требуется, чтобы вращалась фреза и синхронно с ней двигалась заготовка. Сверление на сверлильном станке происходит за счет одновременного вращения сверла и перемещения его вдоль обрабатываемого отверстия. Т.е. для обработки материалов резанием необходимы определенные, для каждого вида обработки, движения инструмента и заготовки.

Для точения характерно изготовление изделий, имеющих форму тел вращения: цилиндры, конусы винтовые поверхности, некоторые виды плоских поверхностей, например торцы деталей. Образование цилиндрических поверхностей происходит за счет вращательного движения заготовки, набегающей на режущую кромку резца, и поступательного движения токарного резца. В данном случае вращающаяся заготовка набегает на режущую кромку резца и под воздействием силы, образуемой крутящим моментом шпинделя, происходит отделение частиц материала от его основной массы. При этом основная часть мощности станка расходуется на отделение частиц материала в виде стружки и, поэтому, вращение заготовки при точении, называется главным движением или движением резания. Главное движение происходит с максимальной скоростью. Перемещение инструмента, расширяющее область резания, и, кроме того, формирующее траекторию образующей поверхности изделия, называется движением подачи. Скорость подачи значительно, в сотни раз, меньше скорости резания.

Движение подачи – перемещение резца вдоль или поперек заготовки. Таким образом, подача инструмента может быть вдоль заготовки – продольная подача или поперек заготовки — поперечная подача. При точении фасонных поверхностей подача может быть комбинированной, т.е. совмещать продольную и поперечную подачи.

Характерными движениями при сверлении на сверлильном станке являются вращение сверла и его перемещение вдоль оси отверстия. Если отверстие сверлится на токарном станке, то возможно вращение заготовки и перемещение сверла, а также вращение сверла и перемещение заготовки. Но в любом случае, вращение здесь будет главным движением, а перемещение движением подачи.

Фрезерование характеризуется вращением режущего инструмента — фрезы и перемещением либо заготовки, либо самой фрезы. Главным движением в этом случае будет вращение режущего инструмента, а движением подачи перемещение заготовки или фрезы.

При шлифовании главное движение — вращение шлифовального круга, а движение подачи перемещение заготовки.

Характеристикой главного движения является скорость резания. Она определяется перемещением режущей кромки инструмента по поверхности заготовки в единицу времени.

Физический смысл подачи заключается в том, что она равна длине обработанной поверхности за один оборот заготовки. Подача характеризует скорость расширения области резания за один оборот заготовки или инструмента.

Станки создаваемые для того или иного вида обработки должны обеспечивать движения, характерные для данного вида обработки. Например, для токарной обработки станок должен обеспечить вращение заготовки и перемещение — подачу резца. Для фрезерной обработки необходимы вращение фрезы и перемещение — подача заготовки. При шлифовании должны вращаться шлифовальный круг и перемещаться заготовка.

Сложность процесса шлифования и большое число переменных параметров режущего инструмента, например, по свойствам и геометрическим параметрам зерна, расположению зерен на рабочей поверхности, свойствам связки, твердости и т.д. создают большие трудности в изучении (теоретическом и экспериментальном) закономерностей этого процесса.

Шлифование — это процесс резания материалов с помощью абразивного нструмента, режущими элементами которого являются зерна абразивных материалов.

Шлифование применяется как для черновой так и для чистовой и отделочной обработки. При шлифовании главным движением является вращение с очень большой скоростью. Каждое абразивное зерно, удерживаемое связующим материалом, работает как зуб фрезы, снимая стружку. Процесс резания при шлифовании имеет значительные отличия по сравнению с работой лезвийного инструмента

Суть и особенности процесса шлифования

Шлифование – процесс массового скоростного микрорезания (царапания) поверхностных слоев твердых тел большим числом мельчайших шлифующих зерен, сцементированных в инструмент с помощью связки. Процесс протекает при высоких скоростях: наиболее часто – до 50 м/с, в отдельных случаях – до 150 м/с. Шлифование используют для придания изделию высокой точности, а также для предварительной обработки заготовок – обдирочное шлифование.

Различают два вида шлифования:

Связанным (закрепленным) абразивом (зерном) – при использовании зерен, сцементированных связкой в тело определенной формы (круг, сегмент, брусок), а также закрепленных на какой-либо основе (жесткой или гибкой). Например: шлифовальная лента, алмазный ролик и т.п.;

Свободным абразивом (зерном) – при использовании абразива в виде порошка (виброабразивная, магнитноабразивная, ультразвуковая обработка, притирка).

Наибольшее применение имеет обработка связанным абразивом.

Шлифование как метод чистовой обработки материалов обеспечивает:

— высокую производительность, что достигается высокими скоростями резания и большими площадями обрабатываемых поверхностей;

— высокую размерную точность, до 2-3 мкм;

— высокую геометрическую точность, например, отклонение от цилиндричности 2-3 мкм, от некруглости 0,4-0,5 мкм;

— низкую шероховатость обработанной поверхности Ra 0,25 мкм;

— высокое качество поверхностного слоя;

— возможность обработки высокотвердых материалов (закаленных сталей, твёрдых сплавов, метало и минералокерамики).

Между отдельными процессами резания материалов принципиальной разницы не имеется. Во всех случаях, как было выше описано, резание является результатом сдвига (или скалывания) отдельных элементов (стружек) с помощью клина и не зависит от конструктивного оформления инструмента. Это же характерно и для процесса шлифования, но имеются индивидуальные существенные особенности:

— беспорядочное расположение огромного числа мельчайших зерен на рабочей поверхности инструмента;

— прерывистость режущей кромки;

— разно высотность зерен;

— зависимость между толщиной и шириной среза, осуществляемого абразивным зерном;

— разнообразие геометрических форм зерен и наличие у них округленных вершин , обеспечивающих отрицательные передние углы.

— особые свойства режущих элементов зерен (высокая хрупкость, твердость, острота, термостойкость и т.д.);

— малые глубины и высокая скорость резания;

— динамическое воздействие режущих зерен на обрабатываемую поверхность.

На схеме микрорезания :

ABC – передняя поверхность;

CED – задняя поверхность;

а – толщина среза

Благодаря этим особенностям процесс шлифования сопровождают следующие явления:

— массовое действие шлифующих зерен на поверхностный слой и высокая скорость этого воздействия (резания – царапания) приводит к значительно более высокому уровню температур в зоне контакта абразивного инструмента с обрабатываемой поверхностью. В зоне же действия отдельного зерна (на отдельных зернах) мгновенная температура может достигать температуры плавления обрабатываемого материала;

— значительная часть механической работы (до 80%) шлифования из-за разновысотности зерен, наличия связки, отрицательных передних углов зерен тратится на трение, и только около 20% – на деформацию и отделение стружки.

Элементы режима шлифования

Кинематическая схема процесса шлифования определяется, в общем случае, сочетанием 4 движений:

1) вращательного движения шлифовального круга (Vкр ) – движения резания, Vрез ;

2) вращательного (при круглом шлифовании) или поступательного (при плоском шлифовании) движения заготовки в направлении перпендикулярном образующей рабочей поверхности круга, Vд ;

3) поступательного движения заготовки в направлении параллельном образующей рабочей поверхности круга ( Sпоп – плоское шлифование, Sпрод – круглое шлифование);

4) периодического перемещения круга на деталь на определенную величину t – глубину шлифования ( Sверт – вертикальная подача при плоском шлифовании, S рад– радиальная подача при круглом шлифовании).

В результате одновременного выполнения этих движений с обрабатываемой поверхности снимается слой материала размером t, который называется припуском на шлифование.

Ввиду того, что абразивный инструмент, например, шлифовальный круг, не имеет сплошной режущей кромки, то удаление припуска является результатом бесконечного множества срезов отдельными шлифующими зернами.

В этом процесс шлифования подобен процессу фрезерования и поэтому целесообразно учитывать следующие параметры:

— подача на зерно, Sz ;

— глубина резания зерном, tz ;

— толщина среза зерном, az ;

Существенным отличием от фрезерования является то, что из-за хаотичного расположения зерен на рабочей поверхности круга, их разновысотности (R1≠R2≠R3≠…≠Rn), различного расстояния между ними (l1≠l2≠…≠ln) в процессе

шлифования каждое зерно будет характеризоваться своими Sz , tz , az

Учитывая сказанное, под срезом в шлифовании понимается слой, снимаемый одним шлифующим зерном. Его толщина az определяется как расстояние между поверхностями резания (царапания), образованными двумя (в момент входа и выхода зерна из материала) последовательными положениями вершины зерна, измеренное по нормали к поверхности резания.

Т.к. траектория движения зерна – это приблизительно окружность, то поверхность резания – цилиндр, нормалью к каждой точке которого будет радиус круга. Длина отрезка

СС1, измеренная по радиусу круга, проходящему через точку С, и будет величиной az .

Расстояние между выходами на обрабатываемую поверхность режущих вершин двух, идущих друг за другом зерен – подача на зерно, Sz . От толщины среза az зависит интенсивность затупления зерен, а значит стойкость инструмента; сила резания, развиваемая одним зерном; шероховатость шлифованной поверхности; мгновенная температура на зерне и др.

В свою очередь, az определяется режимом резания, например, отношением окружных скоростей детали и круга Vд / Vкр . Сочетанием параметров режима шлифования определяется и форма единичных срезов (стружек).

Наиболее типичными являются ленточные (1), запятообразные (2) и сегментные (3)

.

При постоянной Vкр увеличение скорости детали Vд приводит к увеличению Sz и переходу формы среза от запятообразного к сегментообразному.

a – запятообразные (Sz1 ≠ Sz2 ≠ … ≠ Szm); б – сегментообразные

При снятии слоев первого типа подача на зерно, определяющая толщи-

ну стружки az равна:

(*)

где vз — окружная скорость заготовки, м/мин; nкр — частота вращения круга, об/с; z — число зерен по наружному периметру круга; lф — фактическое растояние между зернами; vкр — окружная скорость круга, м/с.

Из уравнения (*) следует, что подача на зерно зависит от соотношения скоростей vз / vкр и при заданной скорости круга подача на зерно тем больше, чем больше скорость заготовки.

В результате теоретических и экспериментальных исследований, выполненных Е.Н. Масловым, была установлена обобщенная формула для определения средней толщины срезаемого слоя одним абразивным зерном для различных схем шлифования:

(**)

где vз и vкр — соответственно, скорость заготовки и круга, м/мин и м/с; lф — фактическое расстояние между зернами, мм; tф — фактическая глубина резания зерном, мм; sпр — продольная подача заготовки, мм/об; B — ширина (высота) шлифовального круга, мм; α- коэффициент, α =1 – наружное круглое шлифование, α =(-1) –– внутреннее шлифования ( dкр <dз ), α =0 – плоское шлифование.

Минимальная толщина слоя, срезаемого одним зерном, зависит от отношения az /p, то есть от остроты зерна и механических свойств обрабатываемого материала.

В уравнении (**) величины tф и lф являются переменными, зависящими от многих условий обработки, в том числе от зернистости круга, разновысотности зерен, степени затупления зерен круга и других факторов. Фактическую глубину резания одним зерном можно представить, как tф = nt , где t — номинальная глубина резания, равная поперечной подаче; n – число проходов круга, необходимое для получения стабильно повторяющегося микропрофиля обработанной поверхности.

Обычно в зависимости от зернистости круга, степени разновысотности и затупления зерен n =1…12. Число проходов круга определяют экспериментально. Так, например, для зернистости 25 — n =8, а для зернистости 80 -n =12. Фактическое расстояние между зернами lф ~3,5l0 , где l0 – наиболее вероятный средний размер зерна в поперечном сечении.

В реальном процессе шлифующие зерна снимают слои самой разнообразной промежуточной формы. Кроме того, при микрорезании срезаемый слой всегда деформируется (претерпевает усадку), поэтому форма реальной стружки существенно отличается от теоретической формы единичного среза.

Анализ уравнения (**) показывает, что наибольшее влияние на величину az оказывает скорость вращения заготовки. При vкр =const толщина среза на одно зерно, а, следовательно, силовая нагрузка возрастает. Также пропорционально с увеличением продольной подачи sпр увеличивается az .

При этом увеличение поперечной подачи ( tф =sпоп ) в два раза вызывает увеличение az лишь в 1,4 раза.

При увеличении скорости круга vкр величина az уменьшается, а при одновременном пропорциональном увеличении скоростей vз и vкр величина azостается неизменной. На величину azвн влияет также схема шлифования. Так, например, при круглом наружном и внутреннем шлифовании, а так же при плоском шлифовании периферией круга из уравнения (**) следует, что

Следовательно, при всех прочих равных условиях azвн azн azн . Это означает, что один и тот же круг будет быстрее изнашиваться при наружном шлифовании, чем при плоском и, тем более, при внутреннем шлифовании.

Влияние диаметров круга и заготовки на толщину срезаемого слоя является достаточно сложным. Так, например, при vкр =const уменьшение dкр незначительно влияет на az , но при nкр =const уменьшение круга вызывает резкое увеличение az , особенно, когда dкр 250 мм, так как при этом уменьшается vкр и одновременно подкоренная величина уравнения (**).

Расчеты, выполненные по уравнению (**) показывают, что в зависимости от условий шлифования средняя толщина среза az может существенно изменяться, хотя при этом она и составляет весьма малую величину, находящуюся в пределах от десятых долей до 100 мкм (при поперечной подаче).

Износ и стойкость шлифовальных кругов.

Наиболее характерными видами износа шлифовальных кругов являются:

1) скругление вершин выступающих зерен и их раскалывание при возрастающей нагрузке; 2) вырывание зерен из связки и обновление в процессе самозатачивания;

3) истирание связки в поверхностных слоях круга;

4) забивание (засаливание) пор и пространства между зернами мелкой стружкой и продуктами износа.

При износе путем истирания зерен имеют место все виды износа, характерные для лезвийных инструментов: абразивный, адгезионный, диффузионный и химический. На интенсивность износа зерен и связки кругов влияют режим шлифования и температура резания, достигающая больших значений (1000…16000С). Однако с повышением температуры микротвердость абразивных зерен уменьшается. Так, например, при температуре 12000С микротвердость зерен карбида кремния снижается в 3 раза по сравнению с микротвердостью, замеренной при комнатной температуре. При этом ослабевает прочность закрепления зерен в связке.

При адгезионном износе происходит схватывание между материалом зерен и обрабатываемым материалом, которое приводит к разрушению зерен путем отрыва их частиц.

При высоких температурах (более 900…10000С) возможен диффузионный износ абразивных зерен. Установлено, например, что при шлифовании титановых сплавов при высоких температурах образуются химические соединения титана с углеродом, кремнием и алюминием, которые входят в состав абразивных зерен. Это приводит к резкому увеличению интенсивности износа кругов. Для уменьшения химической активности титана применяют специальные составы СОЖ, которые не только повышают теплоотвод, но и образуют защитные пленки. При этом больший эффект достигается при подаче СОЖ через поры шлифовального круга.

Известно, что практически вся механическая мощность при шлифовании, как и при любом виде резания, преобразуется в теплоту и распределяется между заготовкой, кругом, стружкой и охлаждающей средой. Лишь незначительная часть теплоты уходит на излучение.

Расчетами и экспериментами установлено, что в зависимости от условий шлифования в заготовку уходит 60…80% выделившейся теплоты, в стружку – 1…30%, а в абразивный круг – 10…13%.

При шлифовании различают следующие температуры:

— мгновенная, образующаяся непосредственно в зоне микрорезания и являющаяся высокой и кратковременной;

— контактная, в зоне контакта круга с заготовкой;

— средняя, на шлифуемой поверхности заготовки.

Измерить экспериментально мгновенную температуру при высоких скоростях резания довольно затруднительно. Однако ее можно определить косвенным путем, например, по структурным превращениям в тончайших поверхностных слоях обработанной поверхности. При шлифовании весьма прочных материалов (например, закаленных сталей) мгновенная температура находится в пределах от 10000С до температуры плавления обрабатываемого материала. Об этом наглядно свидетельствует поток искр, летящих из зоны резания, даже при обильном охлаждении.

Контактная температура значительно меньше мгновенной температуры (особенно при использовании СОЖ на водной основе) в связи с интенсивным отводом теплоты из зоны контакта круга с заготовкой, главным образом в заготовку, имеющую, как правило, большую массу при очень малом объеме граничного слоя, получившего высокую степень нагрева. Контактная температура влияет на величину остаточных напряжений и определяет возможность появления прижогов в поверхностных слоях детали. В зависимости от условий шлифования и теплопроводности обрабатываемого материала контактная температура находится в пределах 200…10000С.

Средняя температура заготовки изменяется в пределах 20…3500С и влияет на точность обработки, так как вызывает тепловые деформации детали.

При алмазном шлифовании из-за высокой твердости алмазных зерен, их высокой теплопроводности и более низкого коэффициента трения все три вида температур значительно ниже, чем при абразивном шлифовании. Это относится и к кругам, оснащенным эльбором, который, хотя несколько уступает алмазу по твердости, но из-за отсутствия химического сродства с железом при прочих равных условиях вызывает температуры в 1,5…2 раза меньшие, чем при алмазном шлифовании.

Большое влияние на контактную температуру, а, следовательно,и на износ круга оказывает СОЖ. Например, использование в качестве СОЖ 3%-ного водного раствора соды позволяет снизить контактную температуру в 1,5…2,0 раза по сравнению с работой без охлаждения. Особенно большой эффект по предотвращению прижогов обеспечивает подача СОЖ через поры круга, для чего используют специальные высокопористые круги

По мере изнашивания рабочие поверхности шлифовальных кругов постепенно теряют свою форму и размеры. При этом наиболее интенсивно изнашиваются места угловых переходов и выступающих частей кругов. Так, например, круги прямого профиля работающие при круглом наружном и плоском шлифовании с продольной подачей, изнашиваются неравномерно по всей ширине и в основном по угловым участкам B1 и B2.

Это может привести к появлению погрешностей формы и размеров детали и особенно, при шлифовании фасонных поверхностей.

Для восстановления режущей способности кругов, например, после засаливания и износа абразивных зерен, а также для восстановления формы рабочих поверхностей кругов производится их периодическая правка с помощью звездочек (шарошек) из закаленной инструментальной стали, твердосплавных дисков, а на ответственных чистовых операциях с помощью алмазных карандашей.

При этом на правку расходуется до 45…90% объема абразивного круга. Минимальная толщина слоя, удаляемого при правке, равна (0,15…0,20) dзер , где dзер —

средний размер абразивного зерна, мм.

Время работы абразивного инструмента между двумя правками характеризует его стойкость, которая в зависимости от требуемой точности детали,шероховатости ее поверхности, режима резания и характеристик инструмента обычно невелика и составляет 5…40 мин.

Стойкость эльборовых кругов при шлифовании стали примерно в50 раз выше стойкости абразивных кругов из корунда. При этом эльборовые круги на керамической связке не засаливаются и не требуют правки.

Результаты экспериментов по изучению стойкости шлифовальных кругов позволили получить обобщенные формулы для ее определения. Например, формула для определения стойкости при круглом наружном шлифовании с продольной подачей имеет следующий вид

где CT — коэффициент, зависящий от обрабатываемого материала:

CT =2260 для закаленной стали,

CT=2550 для незакаленной стали,

CT =2870 для чугуна.

Эта формула получена для случая шлифования электрокорундовыми кругами со скоростью vкр =60 м/с. Из этой формулы следует, что на стойкость кругов основное влияние оказывает нагрузка на зерно, определяемая размерами срезаемого слоя. При этом следует помнить, что формула не учитывает такие характеристики круга, как зернистость, твердость и структура и поэтому неточна.

Критериями затупления шлифовальных кругов являются внешние и косвенные признаки снижения режущих способностей круга:

— повышение затраченной мощности,

— возникновение вибраций, шума или появление следов дробления на обработанной поверхности и др.

При «засаливании» круга возникают большие силы трения между кругом и поверхностью резания, резко снижается интенсивность съема металла и увеличивается контактная температура, которая может вызвать образование микротрещин и изменение структуры в поверхностном слое детали. При этом нарушается процесс самозатачивания круга и тогда обработку прекращают.

При неправильно выбранной твердости круга наблюдается его интенсивный износ и потеря формы, так называемое «осыпание», при котором из круга преждевременно удаляются незатупленные зерна. Повышенный износ абразивного инструмента устраняется путем правильного выбора режима шлифования, изменением твердости круга, подбором СОЖ и способов ее подвода, а также путем применения кругов с прерывистой рабочей поверхностью и др.

Для повышения твердости кругов на керамической связке иногда применяют пропитку инструмента, например, в растворе бакелитового лака. Это приводит к увеличению твердости круга на 2…3 степени. При необходимости снижения твердости этих же инструментов их кипятят в течение 3…150 минут в 20%-ном водном растворе каустической соды.

Показателем эффективности процесса шлифования является коэффициент удельной производительности или коэффициент шлифования К шл

где Qм — объем снятого материала, мм3/мин; Qа — износ инструмента, мм3/мин.

Величину Кшл регламентируют требованиям действующих стандартов на каждый вид абразивного инструмента. По величине удельной производительности можно рассчитать потребное количество инструмента на обработку.

Используют и другие показатели эффективности процесса шлифования, такие как затрата энергии на единицу объема снятого металла, период стойкости круга, шероховатость обработанной поверхности и т. д.

Режим резания при шлифовании устанавливают в следующем порядке:

1. Выбирают характеристики шлифовального круга: размеры, форму, зернистость, связку и т.д. в зависимости от условий обработки и требуемой точности и шероховатости обработанной поверхности.

2. Назначают глубину t или поперечную подачу Sпоп , продольную подачу Sпр в долях ширины круга и скорость вращения заготовки с учетом схемы шлифования.

3. Назначают припуск на шлифование зависит от вида обработки.

Обычно припуск снимают за 3 операции:

1) предварительную (0,5…0,6 припуска);

2) чистовую (0,30…0,35 припуска);

3) окончательную (0,05…0,10 припуска).

На окончательной операции с целью снижения шероховатости часто применяют выхаживание, то есть шлифование с нулевой толщиной среза за несколько проходов (без подачи).

Например, при круглом наружном шлифовании рекомендуют задавать на редварительной операции припуск до 1 мм, Sпр =10…30 м/мин, Sпоп =0,01…0,025 мм/дв.ход,

а на окончательной операции – припуск 0,05…0,20 мм, Sпр =5…20 м/мин,

Sпоп =0,005…0,02 мм/дв.ход .

Для достижения наибольшей производительности подачу и скорость заготовки назначают небольшими с учетом допускаемых значений шероховатости обработанной поверхности и точности детали.

4. Устанавливают Скорость заготовки

Рекомендуется скорость заготовки vз , м/мин рассчитывают по формуле

vз =qvкр ,

где vкр — скорость круга, м/с.

Например, при круглом шлифовании стали кругами из электрокорунда q =125; при шлифовании чугуна карбидом кремния q =100; меди, бронзы, латуни — q =80; мягких сплавов — q =50.

5. Назначают скорость резания, определяемую скоростью круга vкр , м/с.

При этом учитывают влияние скорости круга vкр на шероховатость, точность обработки, нагрузку на зерно. Скорость круга регламентируется требованиями стандартов на каждый вид абразивного инструмента.

При назначении скорости резания следует учитывать, что с увеличением скорости круга шероховатость обработанной поверхности снижается, температура резания увеличивается и возникает опасность появления прижогов. Для сохранения нагрузки на зерно скорость заготовки необходимо увеличивать пропорционально скорости круга. При этом обеспечивается повышение объема срезаемого припуска.

6. Корректируют в соответствии с возможностями кинематики шлифовального станка назначенные параметры режима шлифования.

5. Рассчитывают потребляемую мощность по уравнению

где K1 — коэффициент, учитывающий твердость круга,

K1=0,9 (мягкие круги твердостью М2…М3), K1=1,58 (сверхтвердые круги твердостью

Т1…СТ3);

K2 — коэффициент, учитывающий обрабатываемый материал,

K2=0,9 — чугун, K2=1 — незакаленные стали, K2=1,1 — закаленные стали,

K2=1,2 — жаропрочные стали.

В – ширина круга в мм.

Пример расчета режима резания (круглое наружное шлифование)

Шлифовать шейку вала из стали 40Х (закаленной) HRC

>50 диаметром d=45к6, шероховатость обработанной поверхности

Ra

=0,63 мкм, припуск на сторону

t

=0,2 мм. Оборудование-круглошлифовальный станок модели 3А151 (рис. 2.7).

Паспортные данные станка: Наибольший диаметр и длина шлифуемой поверхности: 200х700 мм. Мощность двигателя шлифовальной бабки N

м=7 кВт; КПД станка η=0,8.

Частота вращения обрабатываемой заготовки (мин -1 ): 63…400 (регулируется бесступенчато). Частота вращения шлифовального круга- 1112 мин -1 . Скорость продольного хода стола 0,1…6 м/мин (регулируется бесступенчато).

Периодическая подача шлифовального круга (мм/ход стола): 0,0025; 0,005; 0,0075; 0,01; 0,0125; 0,015; 0,0175; 0,02; 0,0225; 0,025; 0,0275; 0,03; 0,0325; 0,035; 0,0375; 0,04; 0,0425; 0,045; 0,05. Размеры шлифовального круга (нового): D

к=600мм;

В

к=63мм.

1. Выбираем характеристику шлифовального круга (таблица 2.31) 24А16…25С1К. Форма круга ПП – прямоугольный профиль; материал абразивных зерен – электрокорунд белый; зернистость 16…25; твердость связки – средняя; связка – керамическая.

2. Скорость шлифования для круга подобного типа V

кр=35 м/с На станке круг вращается с частотой вращения

n

= 1112 мин -1 .

4. Принятая стойкость шлифовального круга в мин (обычно 15 мин).