ГОСТ 24739-81

Группа Г13

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Основные нормы взаимозаменяемости

РЕЗЬБА ТРАПЕЦЕИДАЛЬНАЯ МНОГОЗАХОДНАЯ

Basic norms of interchangeability. Trapezoidal multistart screw thread

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.04.81 N 2266

3. ВВЕДЕН ВПЕРВЫЕ

4. Стандарт полностью соответствует СТ СЭВ 185-79

5. Стандарт соответствует международным стандартам ИСО 2902-77*, ИСО 2903-77* ________________ * Доступ к международным и зарубежным документам можно получить, перейдя по ссылке на сайт https://shop.cntd.ru. — Примечание изготовителя базы данных.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

| Номер пункта, приложения | |

| ГОСТ 9484-81 | 2.1 |

| ГОСТ 9562-81 | 6.1, 7.1, 8.1, 9.3, приложение 1 |

| ГОСТ 24737-81 | 3.2 |

| ГОСТ 24738-81 | 3.1 |

7. ИЗДАНИЕ с Изменением N 1, утвержденным в апреле 1989 г. (ИУС 7-89)

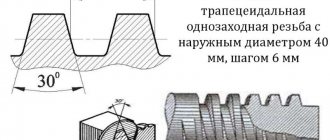

Настоящий стандарт распространяется на трапециедальную многозаходную резьбу и устанавливает номинальные диаметры, шаги, ходы и допуски.

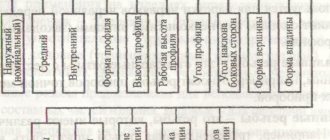

ОСНОВНЫЕ ПОЛОЖЕНИЯ СИСТЕМЫ ДОПУСКОВ

4.1. Система допусков резьбы предусматривает:

— допуски диаметров резьбы;

— положения полей допусков диаметров резьбы;

— классификацию длин свинчивания;

— поля допусков резьбы и их выбор с учетом длин свинчивания и классов точности.

4.2. Схемы полей допусков наружной и внутренней резьбы приведены на черт.2.

Черт.2. Положения полей допусков

Положения полей допусков наружной резьбы

Положения полей допусков внутренней резьбы

1

— номинальный профиль

Черт.2

Отклонения отсчитываются от номинального профиля резьбы в направлении, перпендикулярном оси резьбы.

4.3. Допуски диаметров резьбы устанавливаются по степеням точности, обозначаемым цифрами.

Степени точности диаметров резьбы приведены в табл.2.

Таблица 2

| Вид резьбы | Диаметр резьбы | Степень точности |

| Наружная резьба | 4; 6 | |

| 7; 8; 9; 10 | ||

| Внутренняя резьба | 7; 8; 9 | |

| 4 |

Примечания:

1. Степень точности 6 диаметра допускается применять для резьбы, изготовляемой накатыванием.

2. Степень точности диаметра должна соответствовать степени точности диаметра .

Допуски среднего диаметра резьбы являются суммарными.

Допуски диаметра не устанавливаются.

4.4. Диаметральная компенсация отклонений шага не должна превышать 30% допуска среднего диаметра для обеспечения равномерного зацепления всех витков резьбы.

Данная норма не подлежит обязательному контролю, если это не оговорено особо.

4.5. Для резьбы с углом подъема более 10° суммарный допуск не включает диаметральной компенсации отклонения от прямолинейности боковых сторон профиля в осевом сечении.

Выбором соответствующего метода изготовления резьбы (например, изготовления выпуклых боковых поверхностей резьбы) должно быть обеспечено прилегание боковых сторон профиля наружной и внутренней резьбы в их средней части.

4.6. Положение полей допусков диаметра резьбы определяется основным отклонением (верхним — для наружной резьбы и нижним — для внутренней) и обозначается буквами латинского алфавита (строчной для наружной резьбы и прописной — для внутренней).

Положения полей допусков приведены на черт.2, основные отклонения — в табл.3.

Таблица 3

| Вид резьбы | Диаметр резьбы | Основное отклонение |

| Наружная резьба | h | |

| c; e; g | ||

| h | ||

| Внутренняя резьба | H |

4.7. Длины свинчивания подразделяются на две группы: нормальные и длинные .

4.8. Поле допуска диаметра резьбы образуется сочетанием допуска и основного отклонения.

Поле допуска наружной резьбы образуется сочетанием полей допусков наружного, среднего и внутреннего диаметров.

Поле допуска внутренней резьбы образуется сочетанием полей допусков среднего и внутреннего диаметров.

4.9. Расчетные формулы и правила округления числовых значений допусков, основных отклонений и длин свинчивания приведены в обязательном приложении 1.

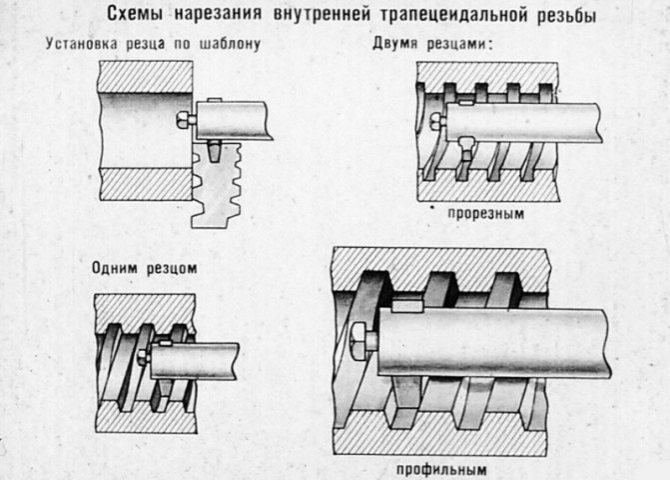

Способы изготовления

Важно знать, как нарезать трапецеидальную резьбу, чтобы избежать неисправностей во время ее эксплуатации. Трапециевидная резьба легко изготавливается в промышленных масштабах

Ее методика изготовления имеет сходства с производством резьбы прямоугольной формы. Существуют следующие способы нарезания:

С применения 1 резца

Перед проведением данной процедуры важно подготовить обрабатываемую заготовку под нарезание: произвести измерение ее длины и ширины при помощи линейки или штангенциркуля. Изделие располагается на столе токарного станка

В заготовке нужно проточить канаву, в которую будет входить режущий инструмент. Во время приложения резца стоит проверить правильность его местоположения, расположив параллельно оси резьбы. После завершения подготовительных работ можно включать станок. Во время обработки режущая кромка инструмента совершает поступательные движение, образуя резьбу на профиле детали. Важно после завершения рабочего процесса сравнить обработанную деталь с шаблонном. Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности. Использование 3 резцов. Перед осуществлением процедуры также производятся подготовительные работы: налаживание токарного станка, расчет размерных параметров изделия и настройка 3 резцов. Режущие инструменты прикладываются к впадинам заготовки и проверяются на предмет надежности крепления. В соответствии с диаметром и углом подъема изделия резцы для нарезания могут быть установлены параллельно сторонам винтовой канавки и противоположно оси резьбы. 3 резца выполняют поступательные движения, формируя окончательный профиль. Проверка точности обработки осуществляется посредством сравнения получившейся детали с шаблоном.

При создании винтовых конструкций используется иной способ нарезания. При помощи резца проделывается неполная канавка. После этого необходимо выбрать режущий инструмент меньшего размера и увеличить длину канавки до внутреннего диаметра. Завершение процедуры проводится профильным резцом. Проверка результата обработки производится при помощи номинальных и предельных калибров.

Во время проведения нарезания важно соблюдать основные правила техники безопасности во время работы с режущими приспособлениями и токарными станками:

Работу с инструментами должен осуществлять специалист, соответствующий инструктаж. Человек Работник обязан иметь специальную униформу, состоящую из производственного халата, защитных очков с прозрачными линзами, головного убора, ботинок и перчаток. Спецодежда должна быть отремонтированной и чистой

Перед работой с инструментами важно убедиться, что костюм полностью застегнут и плотно прилегает к телу. На рабочем месте нельзя располагать посторонние предметы. Перед проведением заточки важно проверить состояние токарного станка. На нем должны присутствовать механизмы для отвода производственного мусора, трубки и шланги для охлаждения, щитков для отражения эмульсии

Проверку токарного станка следует проводить на холостом ходу, оценивая работоспособность его основных комплектующих. На патроне токарного станка не должны присутствовать стружка или инородные предметы. Во время проведения обработки важно проверять прочность крепления режущих инструментов и местоположение заготовки. Нельзя закреплять заготовку весом больше 16 кг и производить замеры во время ее вращения. Нужно своевременно удалять производственный мусор при помощи специальных стружкоотводов. Для нарезания деталей из вязких металлов применяются специальные режущие инструменты с заточкой. Во время обработки заготовок запрещается облокачиваться на станок, смазывать детали, поддерживать изделие руками, избавляться от стружки при помощи струи воздуха. При токарных работа необходимо применять люнеты, если обработка осуществляется на высокой скорости. Важно следить за отводом СОЖ из токарного станка. Нельзя отходить от станка во время его эксплуатации.

При пожарах на производстве необходимо выключить станковое оборудование, отойти на безопасное расстояние и оповестить компетентные органы. Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

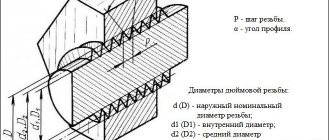

ОБОЗНАЧЕНИЯ

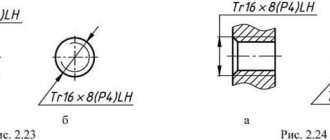

5.1. В условное обозначение трапецеидальной многозаходной резьбы должны входить: буквы Тr, номинальный диаметр резьбы, числовое значение хода и в скобках буква и числовое значение шага, буквы для левой резьбы.

Пример условного обозначения трапецеидальной многозаходной резьбы номинальным диаметром 20 мм, числовым значением хода 8 мм и шагом 4 мм:

Тr 20×8 (Р4)

То же, левой:

Тr 20×8 (Р4) LH

5.2. Обозначение поля допуска многозаходной трапецеидальной резьбы состоит из обозначения поля допуска среднего диаметра, т.е. цифры, обозначающей степень точности, и буквы, обозначающей основное отклонение.

Например: 8е, 8Н.

Поле допуска 4h диаметра и поле допуска 4Н диаметра в условном обозначении резьбы не указывают.

В тех случаях, когда для наружного диаметра назначают поле допуска 6h, то его дополнительно указывают в условном обозначении поля допуска резьбы:

| Например: |

5.3. В условном обозначении резьбы обозначение поля допуска должно следовать за обозначением размера резьбы.

Например:

Тr 20×8 (Р4)-8е

Тr 20×8 (Р4)-8Н

Тr 20×8 (Р4) LH-8e

5.4. Длина свинчивания, если она отличается от длины резьбы, указывается в миллиметрах в конце обозначения резьбы, например:

(Измененная редакция, Изм. N 1).

5.5. Посадку в резьбовом соединении обозначают дробью, в числителе которой указывают обозначение поля допуска внутренней резьбы, а в знаменателе — обозначение поля допуска наружной резьбы.

Например:

Тr 20×8 (Р4)-8Н/8е

Тr 20×8 (Р4) LH-8H/8e

Недостатки соединений

Отрицательных сторон у данного вида соединений не так уж и много. Одна из них – это возникновение большого напряжения во впадинах. Кроме того, их нельзя применять в устройствах и механизмах, которые обладают высокой вибрацией, так как винты могут самостоятельно выкручиваться, что не является хорошим знаком.

Поэтому необходимо следить за этим, и в случае возникновения такой ситуации — исправить положение винтов.

Такое качество, как стоимость, можно отнести как к положительным, так и к отрицательным сторонам.

Одноходовые резьбы стоят значительно ниже, чем многоходовые. Здесь каждый выбирает в соответствии с личными предпочтениями. Многие конструкторские организации используют именно многоходовые резьбы, так как они отличаются надежностью и прочностью.

Итак, мы выяснили, что собой представляет такой вид соединения, как трапецеидальная резьба, размеры ее, преимущества и недостатки.

ДОПУСКИ

6.1. Числовые значения допусков диаметров и — по ГОСТ 9562.

6.2. Числовые значения допусков диаметров и должны соответствовать указанным в табл.4, а диаметра — в табл.5.

Таблица 4

| Номинальный диаметр резьбы , мм | Шаг , мм | Наружная резьба | Внутренняя резьба | |||||||

| Степень точности | ||||||||||

| 7 | 8 | 9 | 10 | 7 | 8 | 9 | ||||

| Допуск, мкм | ||||||||||

| Св. 5,6 до 11,2 | 1,5 | По ГОСТ 9562 | 335 | По ГОСТ 9562 | ||||||

| 2 | 375 | |||||||||

| Св. 11,2 до 22,4 | 2 | 400 | ||||||||

| 3 | 450 | |||||||||

| 4 | 530 | |||||||||

| Св. 22,4 до 45 | 2 | 425 | ||||||||

| 3 | 500 | |||||||||

| 5 | 600 | |||||||||

| 6 | 670 | |||||||||

| 7 | 710 | |||||||||

| 8 | 750 | |||||||||

| 10 | 800 | |||||||||

| 12 | 850 | |||||||||

| Св. 45 до 90 | 3 | 530 | ||||||||

| 4 | 600 | |||||||||

| 5 | 630 | |||||||||

| 8 | 800 | |||||||||

| 9 | 850 | |||||||||

| 10 | 850 | |||||||||

| 12 | 950 | |||||||||

| 14 | 1000 | |||||||||

| 16 | 1060 | |||||||||

| 18 | 1120 | |||||||||

| 20 | 1120 | |||||||||

| Св. 90 до 180 | 4 | 630 | ||||||||

| 5 | 710 | |||||||||

| 6 | 750 | |||||||||

| 8 | 850 | |||||||||

| 12 | 1000 | |||||||||

| 14 | 1060 | |||||||||

| 16 | 1120 | |||||||||

| 18 | 1180 | |||||||||

| 20 | 1180 | |||||||||

| 22 | 1250 | |||||||||

| 24 | 1320 | |||||||||

| 28 | 1400 | |||||||||

| 32 | 1500 | |||||||||

| Св. 180 до 355 | 8 | 900 | ||||||||

| 10 | 1000 | |||||||||

| 12 | 1060 | |||||||||

| 18 | 1250 | |||||||||

| 20 | 1320 | |||||||||

| 22 | 1320 | |||||||||

| 24 | 1400 | |||||||||

| 32 | 1600 | |||||||||

| 36 | 1700 | |||||||||

| 40 | 1700 | |||||||||

| 44 | 1800 | |||||||||

| 48 | 1900 | |||||||||

Таблица 5

| Номинальный диаметр резьбы , мм | Шаг , мм | Основное отклонение диаметра | ||||||

| с | e | g | ||||||

| Степень точности | ||||||||

| 8 | 9 | 10 | 7 | 8 | 7 | |||

| Допуск , мкм | ||||||||

| Св. 5,6 до 11,2 | 1,5 | По ГОСТ 9562 | 559 | По ГОСТ 9562 | ||||

| 2 | 619 | |||||||

| Св. 11,2 до 22,4 | 2 | 650 | ||||||

| 3 | 733 | |||||||

| 4 | 853 | |||||||

| Св. 22,4 до 45 | 2 | 682 | ||||||

| 3 | 795 | |||||||

| 5 | 962 | |||||||

| 6 | 1074 | |||||||

| 7 | 1138 | |||||||

| 8 | 1203 | |||||||

| 10 | 1300 | |||||||

| 12 | 1398 | |||||||

| Св. 45 до 90 | 3 | 833 | ||||||

| 4 | 940 | |||||||

| 5 | 1000 | |||||||

| 8 | 1265 | |||||||

| 9 | 1343 | |||||||

| 10 | 1363 | |||||||

| 12 | 1523 | |||||||

| 14 | 1605 | |||||||

| 16 | 1700 | |||||||

| 18 | 1800 | |||||||

| 20 | 1825 | |||||||

| Св. 90 до 180 | 4 | 978 | ||||||

| 5 | 1100 | |||||||

| 6 | 1174 | |||||||

| 8 | 1328 | |||||||

| 12 | 1585 | |||||||

| 14 | 1680 | |||||||

| 16 | 1775 | |||||||

| 18 | 1875 | |||||||

| 20 | 1900 | |||||||

| 22 | 2013 | |||||||

| 24 | 2125 | |||||||

| 28 | 2250 | |||||||

| 32 | 2405 | |||||||

| Св. 180 до 355 | 8 | 1390 | ||||||

| 10 | 1550 | |||||||

| 12 | 1660 | |||||||

| 18 | 1963 | |||||||

| 20 | 2075 | |||||||

| 22 | 2100 | |||||||

| 24 | 2225 | |||||||

| 32 | 2530 | |||||||

| 36 | 2685 | |||||||

| 40 | 2725 | |||||||

| 44 | 2880 | |||||||

| 48 | 3045 | |||||||

Контроль качества

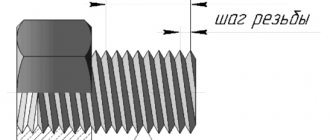

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок

ПОЛЯ ДОПУСКОВ

9.1. Поля допусков наружной и внутренней резьбы, установленные в классах точности (точный, средний и грубый), должны соответствовать указанным в табл.6.

Таблица 6

| Класс точности | Наружная резьба | Внутренняя резьба | ||

| Длина свинчивания | ||||

| Поле допуска | ||||

| Точный | 7е, 7g | 8е | 7Н | 8Н |

| Средний | 8с, | 9с | 9Н | |

| Грубый | 9с | 10с | 9Н | 9Н |

Примечания:

1. При повышенных требованиях к точности для длин свинчивания допускается применять поля допусков, установленные для длин свинчивания .

2. Поля допусков, заключенные в рамки, являются предпочтительными.

9.2. Поля допусков наружной и внутренней резьбы, указанные в табл.6, являются ограничительным отбором из всей совокупности полей допусков, которые могут быть получены различным сочетанием степеней точности по табл.2 и основных отклонений по табл.3.

Поля допусков, не предусмотренные табл.6, являются специальными. Их применение допускается в технически и экономически обоснованных случаях, если поля допусков по табл.6 не могут обеспечить требования, предъявляемые к изделию.

9.3. Предельные отклонения наружной и внутренней резьбы, соответствующие полям допусков, установленным в табл.6, приведены в ГОСТ 9562 и приложении 2.

9.4. В посадках допускаются любые сочетания полей допусков наружной и внутренней резьбы, установленные настоящим стандартом. Предпочтительней сочетать поля допусков одного класса точности.

Особенности резьбы

Прямоугольная резьба обладает нестандартным квадратным профилем, поэтому для нее не установлены стандартные параметры шага, диаметра, величины среза и хода. Глубина профиля данной разновидности нарезки равняется половине шага. Основные размеры резьбовых соединений с прямоугольным профилем определены в ГОСТ 9150-81.

По методу образования выделяют левую и правую прямоугольные резьбы. Левая разновидность нарезки создана контуром, осуществляющим вращение против часовой стрелки. Контур перемещается вдоль оси, относительно наблюдателя. Правая резьба образована контуром, производящим вращательные движения по часовой стрелке. Движение производится вдоль оси по направлению от наблюдателя.

Прямоугольная резьба может быть однозаходной (нарезка произведена в виде 1 витка). В этом случае груз, размещенный на винтах резьбовых соединений, не сможет самостоятельно опуститься без влияния дополнительной силы трения. Это преимущество однозаходной нарезки обусловлено наличием свойства самоторможения. Также изготавливаются многозаходные резьбовые соединения, где нарезка осуществлена в виде 2-3 раздельных витков, расположенных на равной дистанции. Число заходов прямоугольной резьбы возможно измерить при помощи следующей формулы: Z = L/S, где S – размер шага и L – значение хода.

Прямоугольная резьба обладает множеством схожих особенностей с трапецеидальной ленточной разновидностью нарезки. Обе разновидности нарезания используются для превращения вращательного вида движения в поступательное, обладают свойством самоторможения и не имеют точных стандартов изготовления. Тем не менее прямоугольная резьба уступает трапецеидальной по показателям прочности и технологичности. Также ленточная резьба имеет более простую технологию изготовления, располагает высокими показателями силы трения и не требует дополнительного фиксирования. Но она уступает резьбе с прямоугольным сечением по величине КПД. Сейчас прямоугольная резьба постепенно заменяется трапецеидальной во многих сферах промышленности из-за большого количество недостатков.

Стороны трапеции

Парные стороны трапеций имеют свои названия:

- Основания трапеции – стороны, которые располагаются на параллельных прямых.

- Боковые – стороны, которые не находятся на параллельных прямых.

Закрепим это с помощью рисунка:

В данном случае стороны АВ и CD параллельны друг другу. А значит, именно они являются основаниями. А вот АС и BD – наоборот, явно не параллельны. И соответственно, это боковые стороны.

Кстати, расположение сторон не зависит от расположения самой фигуры. Даже вот в таких положениях

все равно параллельные стороны будут считаться основаниями, а непараллельные – боковыми.

Процесс нарезания

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

Перед началом работы метчик вставляют в квадратный хвостовик — вороток. Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Особое внимание необходимо обратить на направление движения: только по часовой стрелке, при этом необходимо приложить некоторое усилие. Выполняется так: 12 оборота по ходу чередуется с 14 оборота против хода винта для разрушения стружки

| Резьба в дюймах | Наружный Д, мм | Диаметр, в мм | Шаг, мм |

| 18″ | 2,095 | 0,74 | 1,058 |

| 14″ | 6,35 | 4,72 | 1,27 |

| 316″ | 4,762 | 3,47 | 1,058 |

| 516″ | 7,938 | 6,13 | 1,411 |

| 716″ | 11,112 | 8,79 | 1,814 |

| 38″ | 9,525 | 7,49 | 1,588 |

Таблица 2. Диаметры отверстия под дюймовые резьбы