Выполнение чертежа является важной организационной частью. От точности обозначений и правильности составления зависит возможность функционирования одной детали или целого механизма. Поэтому для удобства чтения разработаны общие для всех правила, которые помогают правильно понимать проект.

На технических чертежах порой требуется отметить, что деталь имеет скошенный или закругленный край. Это необходимо либо для эстетически приятного вида, либо для более точного соединения и выполнения определенных функций. Подобное техническое решение называется фаской.

Обозначение фаски на чертеже зависит от многих тонкостей — количества скосов и их угла, масштаба изображения, наличия других цифровых значений.

Чтобы точно изготовить элемент, который сможет выполнять необходимые функции, нужно не только точно начертить детали, но и верно отметить их параметры, чтобы мастер смог правильно изготовить элемент.

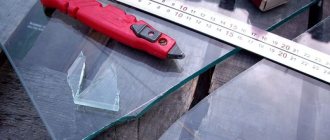

Что такое фаска на стекле?

Иными словами, фацет — это декоративный скос по краю зеркала или стекла. Луч солнца, проходя сквозь скошенную кромку стекла, преломляется, образуя радугу. Фацет придает законченный вид изделию. По желанию можно изготовить матовый фацет, двойной и даже тройной фацет.

Интересные материалы:

Почему проседает тротуарная плитка? Почему трескается тротуарная плитка при изготовлении? Почему тротуарную плитку кладут на песок? Почему вздулась плитка на полу? Почему зеленеет тротуарная плитка? Сколько дней нельзя ходить по плитке? Сколько кафельных плиток в упаковке? Сколько кг затирки для плитки? Сколько квадратных метров в одной коробке плитки? Сколько квадратных метров в упаковке плитки?

Способы изготовления

Методы, применяемые для изготовления кромок, зависят от следующих условий:

- назначения подготавливаемой фаски;

- материала, из которого изготовлен элемент конструкции;

- применяемого оборудования.

По применяемому методу различают следующие виды подготовки кромок:

- механическая нарезка;

- газокислородная;

- воздушно-плазменная.

Для нарезания скоса на металлических изделиях применяют различное металлообрабатывающее оборудование, оснащённое специальным инструментом. С его помощью можно получить требуемый размер фаски под резьбу. Применение специальных резцов, фрезерного инструмента позволяет провести снятие фасок в отверстиях.

Особое внимание уделяется подготовке кромок перехода от одного диаметра вала к другому. Этот переход называется галтелем. Он достаточно распространён в машиностроении. Оформление галтелей валами производится различными способами с соблюдением установленных стандартов.

Как уже отмечалось, для более точного снятия кромки применяются специальные фаскосниматели. Они позволяют получить заданный угол и длину катета.

Легкие кромкоскалывающие станки

Скажу сразу, что оборудование данной категории позволяет обрабатывать кромку только под углом. Если вам требуются дополнительные задачи, например, торцевание — смело переходите к следующему разделу «Универсальные кромкофрезерные станки».

Ультралегкий автоматический кромкорез UZ-12

Как следует из названия, максимальная ширина фаски — 12 мм. Достигается она путем скалывания материала специальной кромкоскалывающей фрезой, благодаря чему достигается высокая скорость обработки — 1,8 м/мин и практически бесшумная работа. А рекордно низкая для машин данного типа масса в 30 кг, позволяет перемещать станок по цеху одним оператором без использования специальных средств. Более того, в станке используется редуктор червячного типа, благодаря которому заявленная гарантия производителя составляет 5 лет! Стоит также отметить высокий ресурс фрезы и возможность ее многократной заточки.

Кромкорез автоматический UZ-12

Фаска, выполненная кромкорезом UZ-12

Быстрый автоматический кромкорез UZ-15

Одна из самых популярных моделей, сочетающая высокую скорость обработки 3,6 м/мин, плавную регулировку угла от 15° до 50°. При максимальной ширине фаски 15 мм. UZ-15 прекрасно справляется с обработкой нержавеющей стали, сохраняя при этом высокий ресурс кромкоскалывающей фрезы.

Кромкорез автоматический UZ-15

Фаска, выполненная кромкорезом UZ-15

Мощный автоматический кромкорез UZ-18

Новинка! Одна из самых производительных автоматических кромкоскалывающих машин на рынке!

Сочетает в себе все преимущества перечисленных моделей при еще большей производительности. Максимальная фаска до 18 мм, скорость обработки — 1,9 м/мин. Используется редуктор червячного типа, позволяющий продлить срок гарантии до 5-и лет!

Таким образом, можно отметить, что данные модели позволяют легко выполнять двухстороннюю фаску формы X и K, без необходимости кантования громоздких листов. Процесс обработки кромки происходит быстро и бесшумно. А универсальный 3D-манипулятор позволяет легко перемещать оборудование по цеху.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Городское планирование

Много городские кварталы в Барселона, Валенсия и различных других городах в Испания, и углы улиц (бордюры) в Понсе, Пуэрто-Рико, имеют фаски. Снятие фасок было задумано как украшение и модернизация городского пространства в Барселоне середины 19 века. Эшампле или Район расширения, где здания следуют за скосом тротуаров и улиц. Этот новаторский дизайн открывает более широкие перспективы, обеспечивает приятные пешеходные зоны и обеспечивает лучшую видимость при поворотах. Также можно было бы подумать, что поворот будет несколько более комфортным, поскольку, предположительно, водителям не нужно было бы так сильно замедляться при повороте, как если бы угол был квадратом в 90 градусов,[нужна цитата

] хотя в Барселоне большинство скошенных углов используется в качестве парковочных мест или зон погрузки-разгрузки, оставляя движение транспорта, как на обычных поворотах под углом 90 градусов.

- С фаской тротуар угол улицы в исторический Понсе, Пуэрто-Рико

- Великие ворота (Дарваза-и рауза), ведущие в Тадж-Махалсо скошенными углами башни

- Здание с фаской и угол улицы Барселонас Passeig de Gràcia. Здесь у здания скошена фаска, но тротуар / улица приобрели обычную планировку под углом 90 градусов, исключая зону погрузки или парковочные места.

- Оригинал Барселона Эшампле Дизайн городского квартала с изображением скошенных углов зданий и улиц, а также садов, которые так и не появились.

Рекомендации

- Выраженный /ˈжɪлɪт/ FIL-ət, вроде «залить»

- Мэдсен и др., «Инженерное черчение и дизайн», стр. 179. Delmar, 2004 г. ISBN 0-7668-1634-6

- «Дизайн интерьера». Правительство UP, Уттар-Прадеш. Получено 2014-04-05.

- «Как построить телескоп?». IUCAA SciPOP

. Получено 2017-12-31. - Богатин, Эрик. «Когда беспокоиться о трассировке углов: практическое правило № 24». Сеть EDN

. UBM Canon. Получено 8 июн 2015.

9.10. Правила заполнения спецификации

В спецификацию для учебных сборочных чертежей, как правило, входят следующие разделы:

- Документация;

- Комплексы;

- Сборочные единицы;

- Детали;

- Стандартные изделия;

- Прочие изделия;

- Материалы;

- Комплекты.

Название каждого раздела указывается в графе «Наименование», подчеркивается тонкой линией и выделяется пустыми строчками.

- В раздел » Документация» вносят конструкторские документы на сборочную единицу. В этот раздел в учебных чертежах вписывают «Сборочный чертеж».

- В разделы «Сборочные единицы» и «Детали» вносят те составные части сборочной единицы, которые непосредственно входят в нее. В каждом из этих разделов составные части записывают по их наименованию.

- В раздел «Стандартные изделия» записывают изделия, применяемые по государственным, отраслевым или республиканским стандартам. В пределах каждой категории стандартов запись производят по однородным группам, в пределах каждой группы — в алфавитном порядке наименований изделий, в пределах каждого наименования — в порядке возрастания обозначений стандартов, а в пределах каждого обозначения стандартов — в порядке возрастания основных параметров или размеров изделия.

- В раздел «Материалы» вносят все материалы, непосредственно входящие в сборочную единицу. Материалы записывают по видам и в последовательности, указанным в ГОСТ 2.108 — 68. В пределах каждого вида материалы записывают в алфавитном порядке наименований материалов, а в пределе каждого наименования — по возрастанию размеров и других параметров.

В графе «Количество» указывают количество составных частей на одно специфицируемое изделие, а в разделе «Материалы» — общее количество материалов на одно специфицируемое изделие с указанием единиц измерения — (например, 0,2 кг). Единицы измерения допускается записывать в графе «Примечание».Как создать спецификацию в программе КОМПАС-3D, рассказано в соответствующей данной теме !

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1000 р./ак.ч.

Основные положения

Имеющиеся в проекте даже небольшие скосы острых граней в обязательном порядке должны быть указаны в технической документации в случае, если подобное сглаживание несет функциональное значение. Однако зачастую в этом нет необходимости, так как по ЕСКД (Единая система конструкторской документации) все острые кромки, образованные в результате изготовления и контактирующие с человеком, должны быть притуплены. В зависимости от масштаба и особенностей узла, возможно показать фаску несколькими способами.

Оставить свой комментарий

Настоящий сайт является средством массовой информации (СМИ) под названием «GMSTAR.RU (ДЖИЭМСТАР.РУ)».

Свидетельство о регистрации Эл № ФС77-42631. Выдан Федеральной службной по надзору в сфере связи, информационных технологий и массовых коммуникаций (Роскомнадзор)

Международная академия наук «Проблемы интеллектуального развития»

Адрес редакции: 127051, г. Москва, пер. Большой Каретный д. 20, стр. 3 Телефоны редакции, (звонок бесплатный по России)

Источник

Нанесение размеров

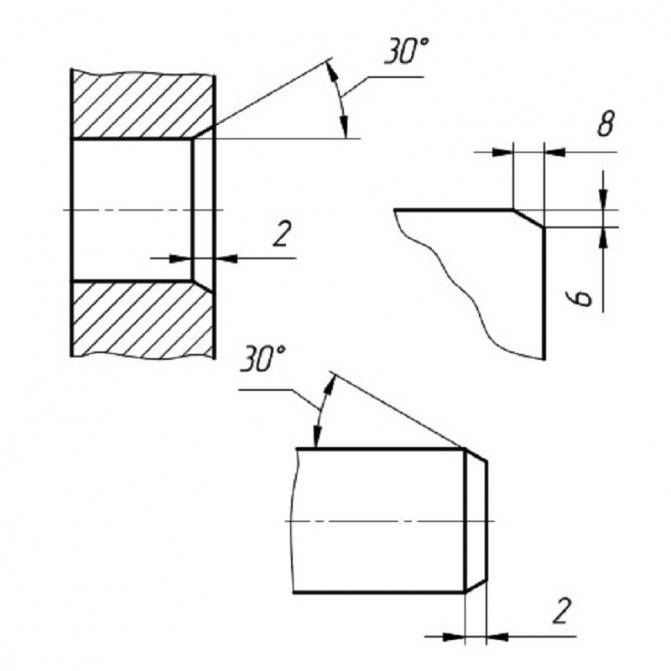

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

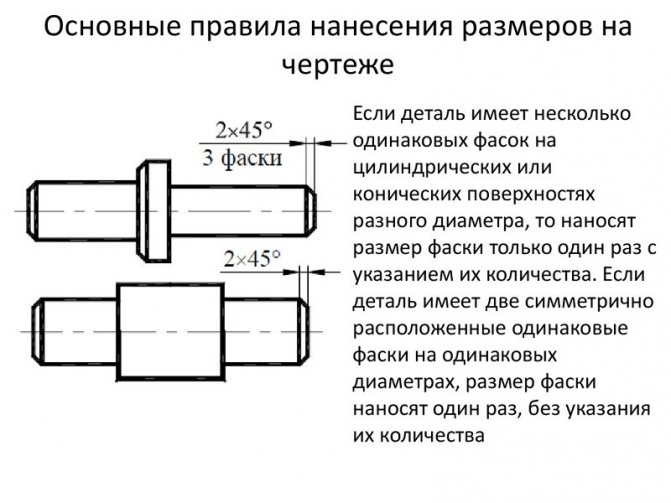

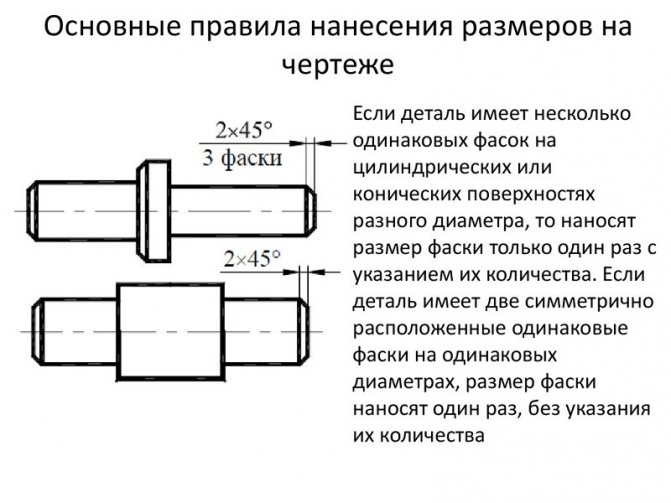

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Наиболее сложным представляется процесс расстановки величины фасок на небольшом расстоянии друг от друга, так как в этом случае чертеж может получиться слишком перегруженным.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным. Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: stankiexpert.ru