Точение на станках

К

атегория:

Токарное дело

Точение на станках

Далее: Сверлильные и расточные станки

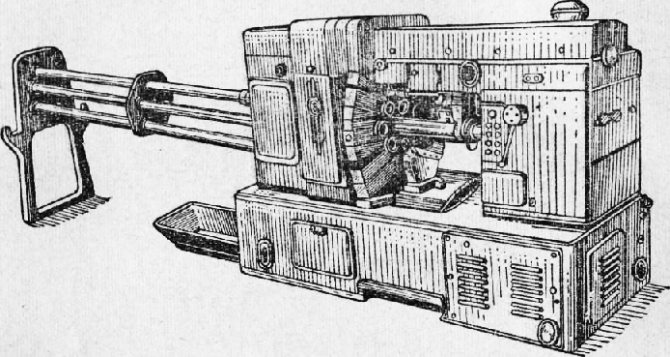

Точение производят на станках токарной группы, а также на расточных, агрегатных и комбинированных станках.

Понятие «точение» объединяет следующие основные виды работ: обтачивание цилиндрических, конических и фасонных поверхностей; обтачивание и подрезание торцовых поверхностей; отрезание; растачивание цилиндрических, конических и фасонных отверстий.

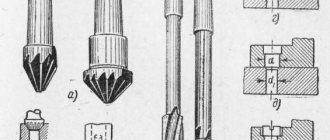

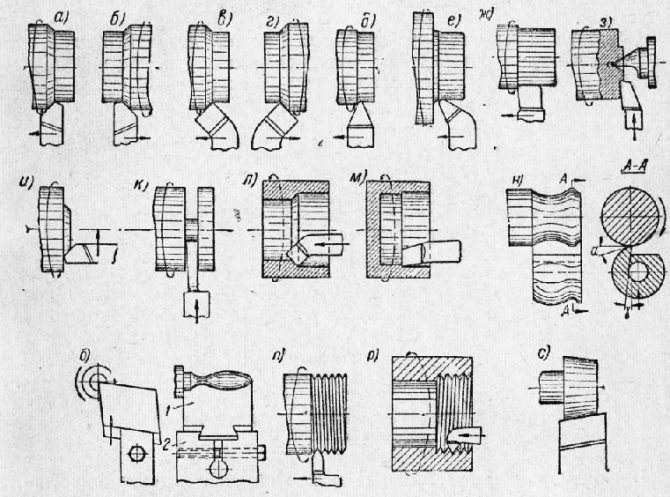

Обтачивание разделяется на черновое и чистовое. При черновом обтачивании снимается значительное количество стружки; нормальный припуск обычно составляет 2—5 мм. В результате чернового обтачивания достигаются 2—7-й классы точности и 1—3-й классы чистоты. Обтачивание производится проходными резцами. Проходные резцы разделяются на обдирочные и чистовые. Обдирочные прямые правые (а) и левые (б), отогнутые правые (в) и левые “(г) используются для чернового обтачивания заготовок. Углы обдирочных резцов и радиус при вершине выбираются такими, чтобы обеспечивались большая стойкость их и возможно более легкое резание.

Чистовые резцы применяются для отделочной обработки заготовок. Различают чистовые резцы с большим закруглением (д, ё) и широкие резцы (ж). Припуски на чистовое обтачивание (рис. 258, д, е, ж) колеблются в пределах 1—2 мм и менее на сторону. Подача при чистовом обтачивании резцами с закругленной режущей кромкой должна быть небольшой (принимается обычно s = 0,2 мм/об), а при обтачивании широкими резцами может быть большей (s = 3—30 мм!об). В результате чистового обтачивания достигаются 2—4-й классы точности и 4—8-й классы чистоты.

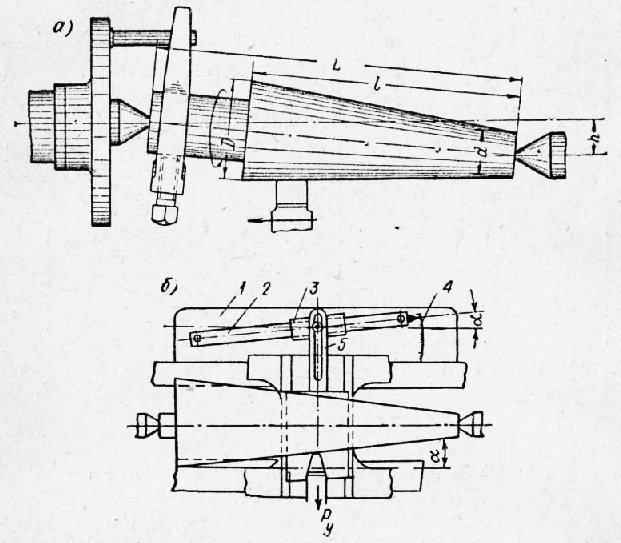

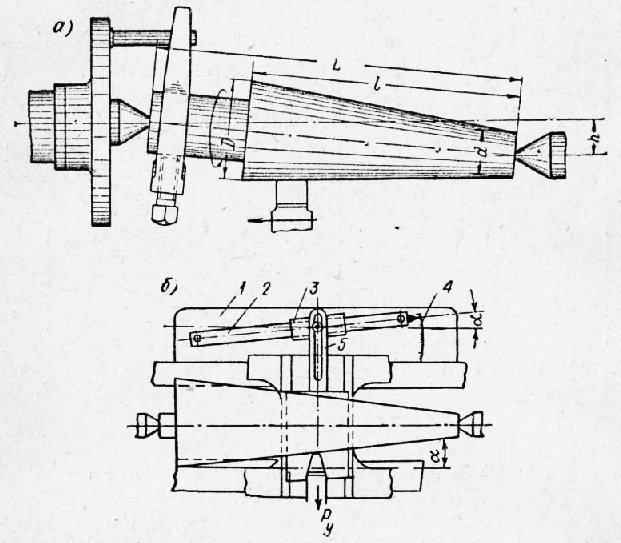

Рис. 1. Шестишпиндельный прутковый автомат

Обтачивание торцовых поверхностей производят обдирочными и чистовыми резцами. При обработке таких поверхностей заготовок, установленных на центры токарных станков, применяют подрезные резцы.

Рис. 2. Токарные резцы и:выполняемые ими операции

Отрезание частей заготовок, а также протачивание кольцевых канавок производятся отрезными резцами (рис. 2, к).

Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий выполняется обдирочными (рис. 2, л) и чистовыми (с закругленной режущей кромкой) резцами. Расточные резцы для сквозных отверстий (л) имеют главный угол в плане ср меньше 90°; у расточных резцов для глухих отверстий (м) этот угол равен или несколько больше 90°.

Фасонные резцы бывают круглые (н) и призматические (о). К группе фасонных относятся также резьбовые резцы (п, р). Круглые резцы просты в изготовлении и находят широкое применение при обработке наружных и внутренних фасонных профилей. Призматические резцы несколько прочнее круглых, но они могут применяться для обработки только наружных поверхностей. Крепление призматического (о) резца в оправе является надежным. При переточках (которые производятся только по передней поверхности) рабочий профиль как дисковых, так и призматических резцов остается неизменным. Фасонные резцы имеют особенно широкое распространение в массовом и крупносерийном производстве. Резьбовые резцы часто делают также круглыми.

Обтачивание конических поверхностей может осуществляться широким резцом; при повернутых верхних салазках суппорта; при сдвинутой задней бабке; с использованием копировальной линейки.

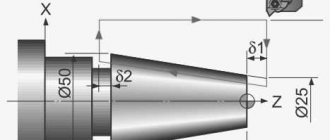

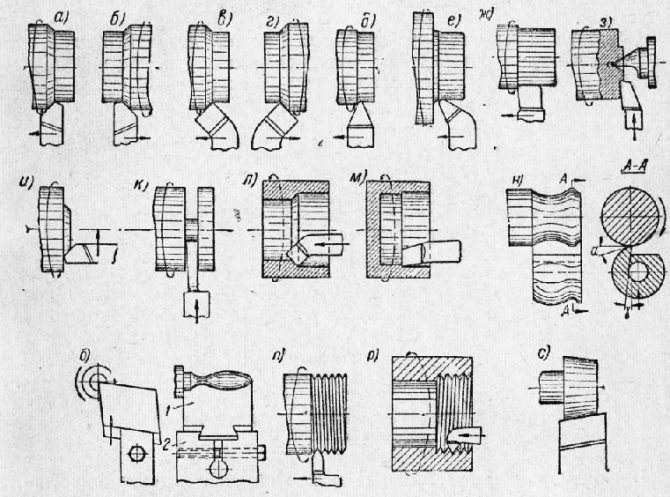

Рис. 3. Обтачивание конуса методом поворота верхних салазок

Широким резцом можно обтачивать конические поверхности длиной не более 15 мм.

При обтачивании конических поверхностей методом поворота верхних салазок нижние салазки остаются неподвижными, а подача осуществляется верхними салазками вручную или автоматически (на крупных станках). Длина конуса в этом случае ограничивается длиной хода верхних салазок. Поворотная часть суппорта должна быть повернута на угол а, равный углу наклона образующей конуса к оси конуса.

При сдвинутой задней бабке могут обтачиваться конусы с неболвшими углами а, так как максимальная величина сдвига бабки в поперечном направлении относительно невелика (до 20 мм

Способ обтачивания конусов с помощью копировальной линейки (рис. 4, б) — наиболее универсальный, он обеспечивает возможность получения более высокой точности углов. Тяга постоянно прижимает ползунок к линейке, так как сила Ру стремится оттолкнуть резец (а с ним и.всю верхнюю часть суппорта; от заготовки. Плита прикреплена к станине станка и имеет шкалу для установки линейки под нужным углом.

Рис. 4. Обтачивание конуса методом поперечного сдвига задней бабки (а) и с помощью копировальной линейки (б)

Растачивание внутренних конусов можно производить широким резцом, методом поворота верхних салазок и при помощи копировальной линейки с применением соответствующих резцов.

Резцы для скоростной обработки металлов. Оснащение резцов пластинками из металлокерамических твердых сплавов и минерало-керамическими пластинками обеспечивает возможность резкого увеличения производительности труда путем повышения скорости резания.

В настоящее время для скоростного резания широко применяются резцы с фаской и положительными передними углами.

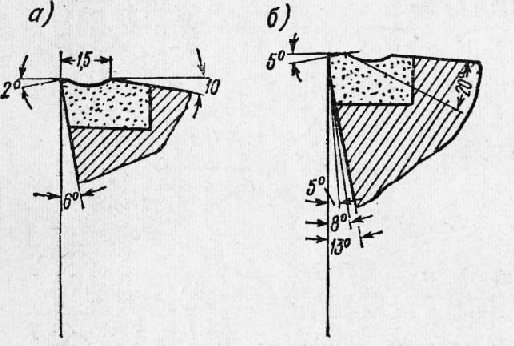

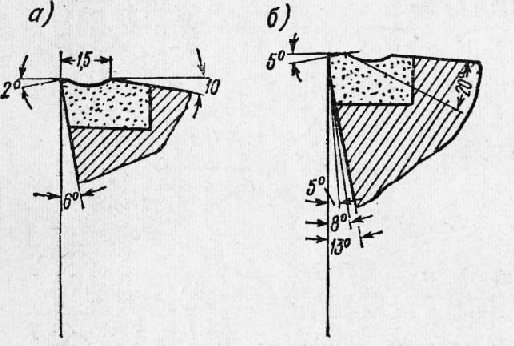

На рис. 5, а показано сечение резца Г. С. Борткевича, а на рис. 5, б — сечение резца П. Б. Быкова. Отрицательные углы по фаске резца способствуют значительному упрочнению режущей кромки. Скорости резания при работе такими резцами принимаются новаторами нередко выше 1000 м/мин.

Другой прогрессивный метод обработки, получивший широкое применение при получистовом обтачивании, — скоростная обработка с большими подачами.

Рис. 5. Резцы Г. Борткевича и П. Быкова

Рис. 6. Резец В. Колесова

Применение этого метода дает высокую производительность, повышает точность и чистоту обрабатываемых поверхностей при одновременном повышении коэффициента использования мощности станков. Токарь-новатор В. А. Колесов предложил метод силового резания (применение больших подач — 3, 5 и даже 30 мм/об) ш металлов для более полного использования мощности сравнительно тихоходных станков, а также при обработке деталей относительно малых диаметров (50—100 мм). Резец В. А. Колесова характерен наличием трех режущих кромок АВ, ВС, и CD, обеспечивающих более благоприятные условия образования стружки. Кромка CD расположена параллельно направлению подачи и имеет длину 1,1—1,2 s, вследствие чего обработанная поверхность не имеет гребешков и является довольно чистой (V5— V6).

Плазменная резка металла

Предоставляем услуги по плазменной резке металла.

подробно »

Для оценки стоимости и сроков работ необходимо отправить: эскизы, фото образца, чертежи в любом формате на почту: [email protected] или нажать на баннер «рассчитать стоимость заказа» В письме обязательно укажите: 1. Количество деталей. 2. Материал.

Почта отслеживается оперативно, в ближайшее время будет дан ответ.

Часто задаваемые вопросы.

1. Есть ли у вас материал?

- Материал есть разнообразный, сталь, от обычной углеродистой до легированной, латунь, медь, бронза, текстолит, капролон, эбонит и тд. По договорённости найдем уникальные марки сталей и сплавов.

2. Берёте ли вы единичные заказы?

- Заказы берём от 1-й единицы. Минимальный заказ 2000 руб.

3. Какие цены и сколько стоит изготовить деталь?

- Цены в диапазоне 300-800 руб/час машинного времени в зависимости от объёма заказа и сложности. Корректная оценка может быть дана после изучения присланного Вами на почту чертежа, эскиза или предоставленного образца изделия. За срочность наценка от 20 до 50% в зависимости от объёма и степени срочности.

4. Какие сроки изготовления?

- Сроки изготовления от 2 дней в зависимости от объёма заказа.

Из чего изготавливаются резцы?

Для чистового точения характерно снятие стружки малого сечения и повышенные скорости резания, в ходе которых инструмент не должен терять собственной твердости. К тому же, лезвие резца должно обладать достаточной износостойкостью.

В соответствии с вышеперечисленными требованиями, чистовые резцы, которые применяются в работе с чугуном и сталью, изготавливаются из быстрорежущей стали, твердосплавных материалов, минералокерамики. Сегодня все чаще используются керметы, в составе которых, помимо окиси алюминия, присутствуют присадки вольфрама, молибдена, титана и прочих металлов.

Торцевое точение: оптимальный инструмент

Для обработки торцевой поверхности детали чаще всего используется подрезной резец. Данный вид режущего инструмента предназначен специально для механообработки открытых поверхностей, таких как торец. Он совершенно не подходит для подрезания торцевых поверхностей валов, поддерживаемых задним центром. Это обусловлено спецификой конструктивного исполнения всех элементов, участвующих в данном процессе. Вершина резца не успеет достичь даже середины обрабатываемой поверхности, поскольку режущая кромка инструмента упрется в центр гораздо быстрее.

При обработке торца изделия проходной прямой резец устанавливается в резцедержателе параллельно оси центров оборудования.

Среди подрезных резцов различают правые и левые типы конструкций. Уступы, обращенные к передней бабке, обрабатываются левыми резцами, а правые применяются для точения уступов, которые обращены к задней бабке.

Перейти к списку статей >>

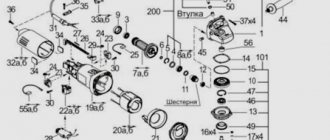

Автоматизация оборудования для черновой обработки металла

Несмотря на то, что черновая обработка металла – это только подготовительный этап к основной доработке, она является сложным и трудоемким процессом. Именно по этой причине большинство оборудования, которое используется на серийных производствах, автоматизировано.

Специальные станки с ЧПУ выполняют даже самые сложные задачи с минимальным участием человека. Оператор следит за выполнением всех процессов и задает машинам программы, по которым они должны работать.

Кроме того, включение агрегатов в автоматическую линию сводит к минимуму или вообще исключает простаивание заготовок, после предварительной обработки они сразу же направляются по конвейеру на получистовую и чистовую доработку.

Также использование машин с программным обеспечением помогает сократить энергоемкость процессов, поскольку все современные установки снабжены энергосберегающими механизмами.

Ученые постоянно разрабатывают новые технологии, позволяющие выполнять даже самые сложные задачи с минимальными потерями сырья и в короткий срок.

ОБРАБОТКА НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ И ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

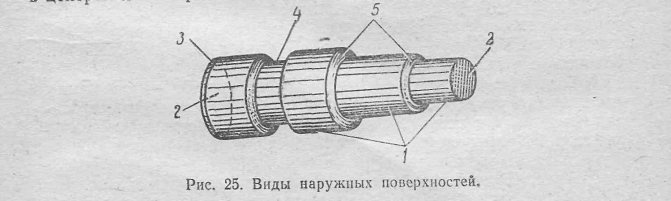

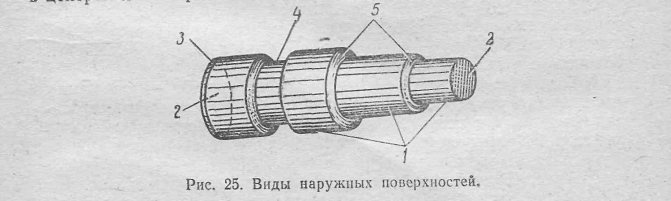

§ 1. Общие сведения 1. Виды наружных поверхностей. По форме наружные поверхности цилиндрических деталей могут быть разделены на цилиндрические, торцовые, уступы, канавки, фаски (рис. 25). Цилиндрические поверхности 1 получаются вращением прямой линии (образующей) вокруг параллельной ей линии, называемой осью цилиндра. В продольном сечении такие поверхности прямолинейны, в поперечном — имеют форму окружности. Крайние плоские поверхности 2, перпендикулярные к оси детали, называют торцами. Переходные плоские поверхности 5 между цилиндрическими участками, перпендикулярно расположенные к оси детали, принято называть уступами. Занижения 4, выполненные по окружности цилиндрической или торцовой поверхности, называются канавками. Фасками называются небольшие скосы 3 на кромках детали. 2. Способы установки заготовок на станке. При токарной обработке наиболее часто применяются четыре основных способа установки заготовок на станке: в патроне, в патроне и заднем центре, в центрах и на оправках.

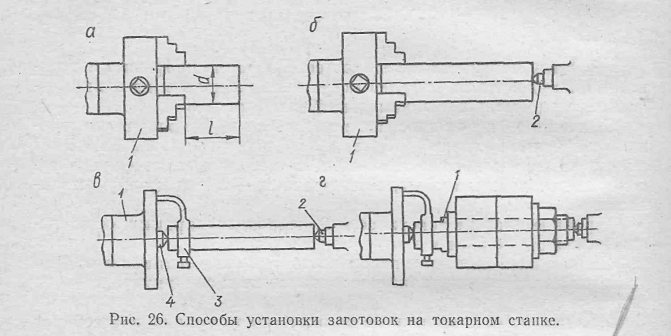

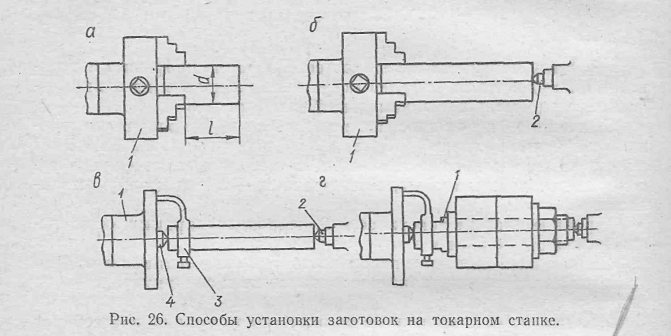

В патроне 1 (рис. 26, а) устанавливают короткие заготовки с длиной выступающей части l из кулачков до 2—3 диаметра d. Для повышения жесткости более длинные заготовки устанавливают в патроне 1 и заднем центре 2 (рис. 26, б). Установку в центрах (рис. 26, в) применяют в основном для чистового обтачивания длинных валов, когда необходимо выдержать строгую соосность обрабатываемых поверхностей, а также в случаях последующей обработки детали на других станках с такой же установкой. Заготовку опирают центровыми отверстиями на передний 4 и задний 2 центры, а вращение от шпинделя к ней передается поводковым патроном 1 и хомутиком 3. Установка на оправке 1 (рис. 26, г) используется для обработки наружных поверхностей, когда заготовка имеет ранее обработанное отверстие (см. гл. IV).

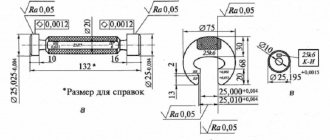

§ 2. Обработка цилиндрических поверхностей 1. Обтачивание гладких поверхностей. Технические требования. При обработке цилиндрической поверхности токарь должен выдержать ее размеры (диаметр, длину), правильную форму и требуемую чистоту.. Точность размеров ограничивается допустимыми отклонениями, проставляемыми на чертеже. Размеры без допусков должны

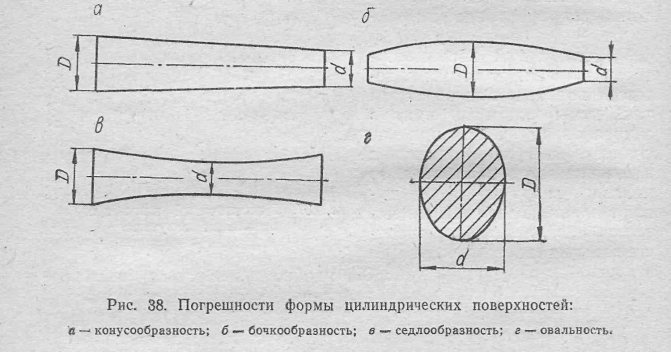

выполняться по 7-му или реже 8—9-му классам точности. В этом случае на наружные размеры допустимые отклонения устанавливаются на минус от номинального размера, на внутренние-—на плюс. Точность цилиндрической формы определяется отклонениями цилиндра в продольном направлении — конусообразностью, бочкообразностью, седлообразностью и в поперечном — овальностью (рис. 38). Первые три погрешности характеризуются разностью диаметров обработанной поверхности по краям и в середине, четвертая — разностью диаметров одного сечения во взаимно перпендикулярных направлениях. Если на чертеже отсутствуют указания точности формы поверхности, то ее погрешности не должны превышать допуска на диаметр. Чистота обработки характеризуется степенью шероховатости поверхности, остающейся на ней. после точения. Допустимая шероховатость обозначается на чертеже треугольником, справа от которого проставляется число, соответствующее классу чистоты. Например, V.5 означает пятый класс чистоты. Точность обработки должна соответствовать техническим требованиям рабочего чертежа. При этом следует учитывать, что нормально достижимая точность обтачивания на токарных станках составляет 3—4-й класс и чистота до 7-го класса. Поверхности более высокой точности и чистоты обычно обрабатывают точением предварительно с припуском 0,3—0,6 мм на диаметр для последующего шлифования.

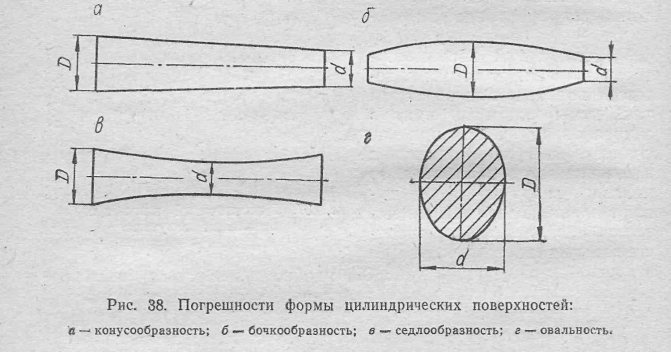

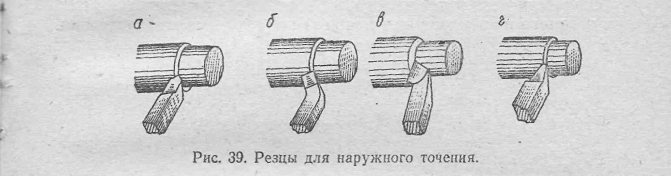

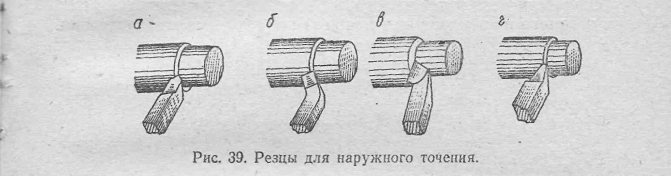

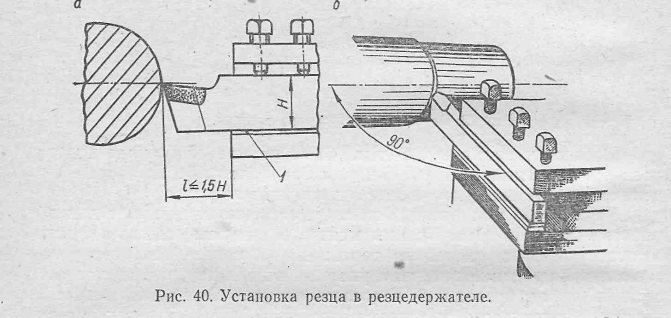

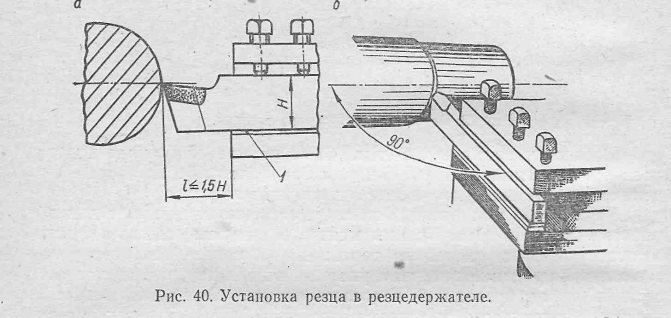

Применяемые резцы. Обтачивание наружных поверхностей выполняют проходными резцами (рис. 39). По форме они делятся на прямые а, отогнутые б и упорные в. Первые два типа резцов преимущественно применяют для обработки жестких деталей; ими можно обтачивать, снимать фаски, а отогнутыми и подрезать торцы. Наибольшее распространение в токарной практике получили упорные резцы, которые, кроме указанных работ, позволяют подрезать уступы. Эти резцы особенно рекомендуются для обтачивания нежестких валов, так как они создают наименьший по сравнению с другими резцами поперечный прогиб детали. Проходные резцы имеют различную стойкость (время непосредственной работы от заточки до переточки). При равных условиях наименее стойки упорные резцы, так как их острая вершина менее прочна и быстрее нагревается. Эту особенность упорных резцов следует учитывать при назначении режимов резания. При универсальных работах проходные резцы с различным радиусом закругления вершины применяют как для чернового, так и чистового точения. У черновых резцов вершину закругляют радиусом r=0,5—I мм, у чистовых- r = 1,5—2 мм. С увеличением радиуса закругления вершины чистота обработки улучшается. Для выполнения только чистового обтачивания рекомендуется применять чистовые двусторонние резцы (рис. 39, г) с увеличенным радиусом закругления вершины г=2—5 мм, ими можно работать с продольной подачей в обе стороны. Установка резцов на станке. Резцы должны быть правильно установлены и прочно закреплены в резцедержателе суппорта. Первое условие определяется положением резца относительно оси центров станка. Резцы для наружного точения устанавливаются так, чтобы вершина их находилась на уровне оси центров. В некоторых случаях, например при черновом обтачивании и обработке нежестких валов, рекомендуется выполнять такую установку выше линии центров на 0,01—0,03 диаметра детали. Высоту установки резца регулируют стальными подкладками 1 (рис. 40, а), обычно не более чем двумя. При этом размеры подкладок должны обеспечивать устойчивое положение резца по всей опорной поверхности. Токарь должен иметь набор таких подкладок разной толщины для компенсации уменьшения высоты резца по мере переточки. Установку резца по высоте проверяют совмещением вершин резца и одного из центров или пробной подрезкой торца заготовки.

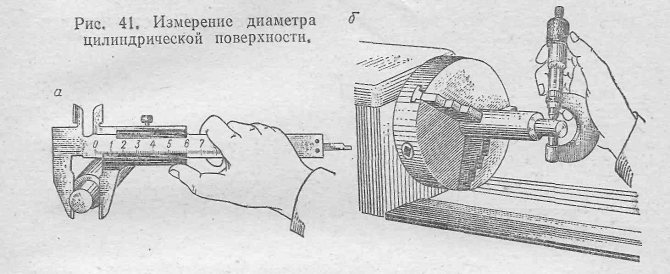

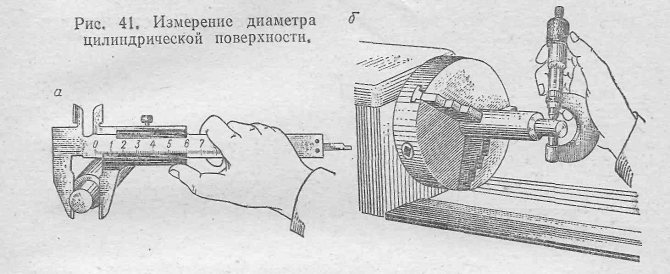

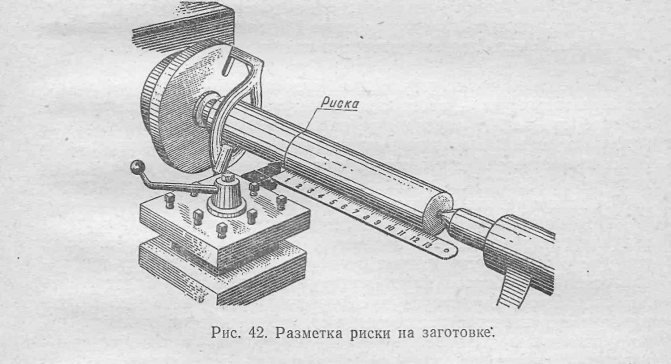

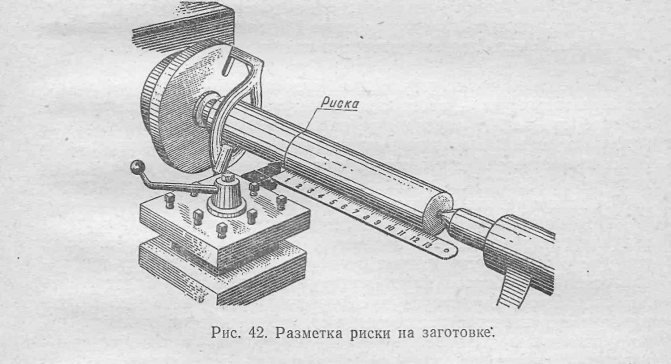

В последнем случае при правильной установке резца в центре торца заготовки не должна оставаться бобышка. Закрепление резца должно быть прочное, не менее чем двумя винтами. Для повышения жесткости крепления вылет резца из резцедержателя устанавливают наименьшим, не более 1,5 высоты стержня. Кроме того, резец располагают перпендикулярно к оси обрабатываемой детали (рис. 40, б). Приемы обтачивания. Чтобы получить необходимый диаметр обрабатываемой поверхности, резец устанавливают на глубину резания. Для этого его подводят до касания с поверхностью вращающейся заготовки. Когда появится слабо заметная риска, резец отводят вправо за торец заготовки, лимб поперечной подачи устанавливают на нуль и подают суппорт поперечно вперед на требуемый размер по лимбу. Механическую продольную подачу включают после того, как резец врежется в металл ручным перемещением суппорта. Установку резца на точный размер выполняют аналогично пробным обтачиванием конца заготовки на длину 3—5 мм. По результатам измерения диаметра полученной поверхности штангенциркулем (рис. 41, а) или при более высокой точности — микрометром (рис. 41, б) резец подают на окончательный размер по лимбу. Когда требуемый размер достигнут, лимбовое кольцо устанавливают на нуль для возможности обработки всех последующих деталей из партии без пробных отсчетов. Длину обтачивания выдерживают разметкой заготовки или по лимбу продольной подачи. В первом случае на заготовке протачивают риску на определенном расстоянии от торца, расположение

которой устанавливают линейкой (рис. 42) или штангенциркулем. При пользовании для этой цели лимбом продольной подачи резей подводят к торцу заготовки, устанавливают лимб на нуль и руч-

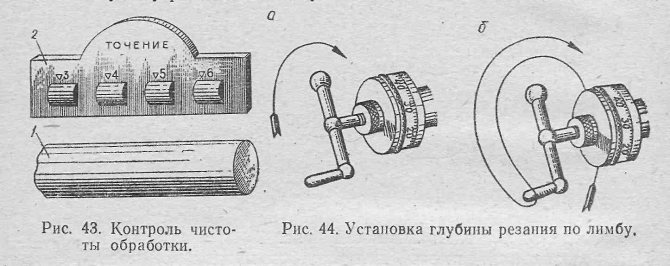

ным продольным перемещением суппорта врезаются в металл. Затем включают продольную подачу и выполняют обтачивание. Подачу выключают, не доходя 2—3 мм до требуемого размера длины. Оставшуюся часть обрабатывают ручным перемещением суппорта. Чистоту обработки определяют сравнением поверхности детали с эталонами чистоты 2 (рис. 43). Особенности пользования лимбами. Подавая резец на глубину резания по лимбу поперечной подачи, следует иметь в виду, что он перемещается по радиусу к оси детали. Следовательно, диаметр последней после обтачивания уменьшается на величину, вдвое большую глубины резания. Например, если заготовку диаметром 30 мм надо обточить до диаметра 27 мм, т. е. уменьшить диаметр на 3 мм, то резец следует переместить поперечно на 1,5 мм. Чтобы определить необходимый поворот лимба, следует разделить глубину резания на цену его деления.

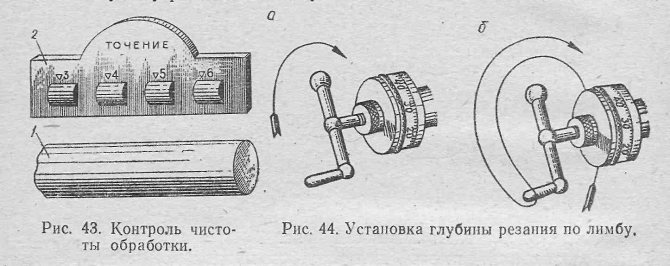

Ценой деления называется величина перемещения резца, соответствующая повороту лимба на одно деление. Допустим, требуется подать резец на глубину резания 1,5 мм при цене деления лимба 0,05 мм. Число делений поворота лимба будет равно 1,5 : 0,05 = = 30. Некоторые станки имеют лимбы поперечной подачи, цена деления которых указывается «на диаметр». В таком случае величину поворота лимба определяют делением разности диаметров заготовки до и после обтачивания на цену деления. Например, заготовка диаметром 25 мм обтачивается до диаметра 20 мм при цене деления лимба 0,05 на диаметр. Число делений, на которое потребуется повернуть лимб, будет равно (25—20): 0,05=100. При пользовании лимбами необходимо учитывать наличие и величину люфта (зазора) в передачах движения суппорта. Если, например, выдвинутый вперед суппорт отводить назад, то при некоторой части оборота маховичка ручной подачи он будет стоять на месте. Это и характеризует величину люфта в передаче. Поэтому во время отсчетов размеров на станке маховичок ручной подачи необходимо плавно поворачивать только в одну сторону (рис. 44, а). Если допущена ошибка и лимб повернут на большее число делений, чем требуется, то маховичок поворачивают в обратную сторону на величину немного больше люфта (примерно 0,5—1 оборота), а затем, вращая в прежнем направлении, доводят лимб до нужного деления (рис. 44, б). Так же поступают, когда надо отвести резец от поверхности детали на определенный размер. Для этого суппорт отводят на величину, больше необходимой, а затем, подавая его к детали, доводят лимб до необходимого} деления. Автор — nastia19071991