Конструкции инструмента

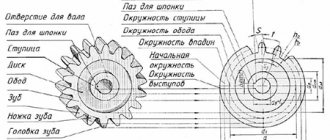

При производстве рассматриваемого инструмента должны учитываться нормы, которые установлены в ГОСТ 15127-83 (фреза червячная в противном случае не сможет обеспечить высокое качество получаемой поверхности). Изделие характеризуется достаточно сложной конструкцией, при этом она может существенно отличаться в зависимости от предназначения фрезы. Червячные зуборезные фрезы цилиндрические состоят из следующих элементов:

- При изготовлении в качестве основы применяется цилиндрическая болванка. Она может иметь самые различные размеры и длину, все зависит от конкретной поставленной задачи при изготовлении.

- Рабочая часть представлена зубьями, которые имеют особую форму. При этом зубья расположены на определенном удалении друг от друга, есть технологические канавки для отвода стружки.

- По торцевым сторонам, как правило, есть небольшие скосы, предназначенные для отделения рабочей части от крепежного элемента станка.

- Сегодня фрезы червячные могут устанавливаться на различных фрезеровальных станках, для чего в центральной части изделия есть отверстие. Проворачивание инструмента на момент обработки заготовки исключается за счет отверстия для шпонки. Ее размеры выбираются в зависимости от того, на какую нагрузку рассчитано изделие.

Скачать ГОСТ 15127-83

Форма зубьев получается при соблюдении государственных стандартов. Она во многом определят то, для получения каких деталей применяется инструмент.

Могут применяться варианты исполнения с уменьшенным профильным углом. Этот инструмент позволяет уменьшить количество микронеровностей на поверхности. Среди особенностей применения отметим следующие моменты:

- Применение инструмента с уменьшенным профильным углом позволяет улучшить процесс резания. При этом обеспечивается рациональное распределение припуска на финишное резание.

- Встречаются варианты исполнения многозаходного типа, которые могут применяться для получения колес с модулем 4-5 мм.

- Существенное увеличение жесткости оправы позволяет увеличить подачу и повысить производительность. Уменьшение количества микронеровностей на поверхности зуба также обеспечивает получение качественной детали.

- Использоваться подобный инструмент может исключительно на станках, габариты которых позволяют проводить установку. Рекомендуется применять радиальное направление подачи для существенного увеличения показателя производительности.

Эвольвентная винтовая поверхность характеризуется тем, что поверхность может обрабатываться при применении плоского шлифовального круга. При изготовлении подобной поверхности может возникнуть ряд трудностей.

Характеристики режущей кромки могут существенно отличаться. Примером можно назвать архимедовою винтовую поверхность, которая получается прямым отрезком с пересечением осью под определенным углом. Проводится изготовление фрез по ГОСТ 8027-86, за счет чего обеспечиваются требуемые эксплуатационные характеристики. Вес червячных фрез варьируется в большом диапазоне, зависит от типа применяемого материала при изготовлении и его размеры.

Скачать ГОСТ 8027-86

Модели с модифицированным профилем применяются для нарезания зубчатых колес с последующим проведением процедуры шевингования и шлифования. Конструкция с модифицированным профилем характеризуется тем, что зуб выполняется с утолщением у вершины. За счет этого существенно уменьшается угол профиля, а остальные параметры инструмента остаются практически неизменными.

Передняя поверхность зубьев червячной фрезы затачивается под различным углом в зависимости от того, какого именно обработка будет проводится. Примером можно назвать черновое и чистовое точение.

В последнее время все чаще применяются модели со вставными гребенками. В продаже встречаются варианты исполнения с модулем от 4 до 30 мм. К конструктивным особенностям подобной червячной фрезы отнесем следующие моменты:

- Основная часть изготавливается при применении легированной стали. За счет добавления определенных химических элементов существенно повышается жаропрочность. При этом основание создается таким образом, чтобы можно было создать определенную рабочую поверхность.

- Гребенки изготавливаются из быстрорежущей стали. Она характеризуется устойчивостью к высокой температуры, а также износоустойчивостью.

- Применение сменных гребенок существенно повышает качество режущей части. При этом производители могут повысить эффективность применения инструмента в несколько раз за счет использования специального сплава.

Можно приобрести и сборные незатылованные червячные фрезы. Этот вариант исполнения характеризуется модулем до 10 мм. Отличительная особенность заключается в увеличенных задних углах, если сравнивать с распространенными моделями. Высокая точность достигается за счет шлифования поверхности на специальном оборудовании

Для существенного повышения скорости обработки можно использовать сборные червяные фрезы с твердосплавными зубьями. В последнее время большое распространение получили твердосплавные пластины, которые могут выдерживать длительную обработку. В этом случае модуль не более 4 мм. Установка сменных элементов проводится в корпусе с отрицательным передним углом, который достигает 15 градусов. Применение подобного варианта исполнения позволяет повысить показатель производительности в 2-3 раза. Чаще всего инструмент устанавливается для нарезания колос с последующим шевингованием.

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 7.6.3. Некоторые конструктивные элементы червячных зуборезных фрез

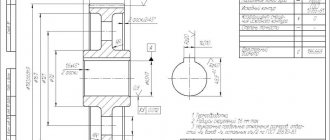

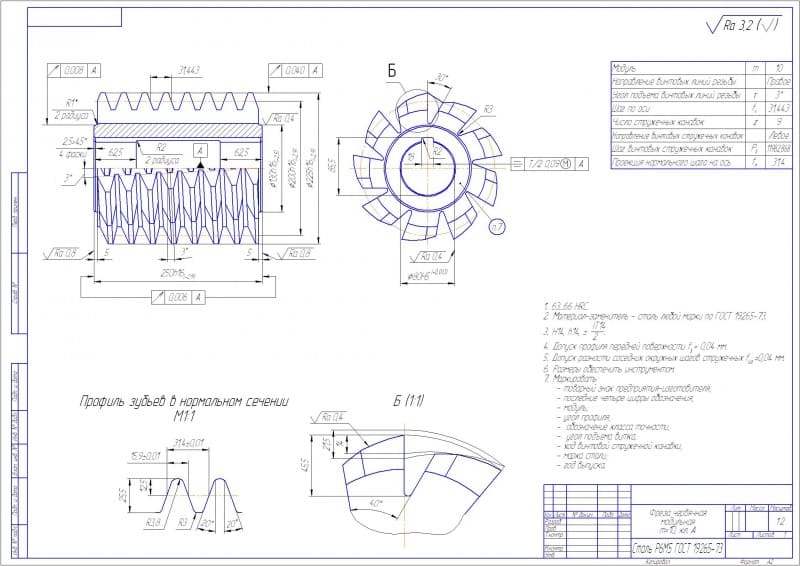

Рис.7.32 Основные конструктивные размеры цельной червячной фрезы

Диаметр фрезы

.

Рис. 7.33. Схема к определению диаметра фрезы: — делительный диаметр; — осевой шаг; — нормальный шаг

С увеличением диаметра фрезы уменьшается угол подъема витков фрезы, что благоприятно сказывается на увеличении точности, уменьшается высота гребешков вдоль зубьев колеса, увеличивается число зубьев, что улучшает условия резания и отвода стружки; возможность увеличения диаметра оправки обеспечивает повышение жесткости и стойкости фрезы. Однако с увеличением диаметра фрезы увеличивается расход материала для ее изготовления, а также увеличиваются угол контакта фрезы с заготовкой и время резания. Для прецизионных фрез следует принять большим, а для фрез общего назначения – меньшим.

Ориентировочно диаметр фрезы может быть определен исходя из желательной величины подъема витков , который для повышения точности зубообработки и уменьшения шероховатости поверхности должен быть по возможности меньше (желательно не более 30).

Рассмотрим развертку червячной фрезы по делительному диаметру (рис. 7.33). Из треугольника DCE

имеем:

.

Откуда . (7.24)

Рис. 7.34. Расчетный средний диаметр фрезы: ОС

– расчетное сечение

Для расчета фрезы выбирается условный средний расчетный диаметр (рис. 7.34). По нему определяются углы наклона стружечной канавки, угол подъема витков фрезы. По мере переточек с уменьшением диаметра фрезы уменьшается и средний диаметр

профиля зубьев, а следовательно, изменяются угол подъема витков фрезы и угол стружечной канавки . Для уменьшения отклонений физических размеров и от расчетных средний диаметр фрезы при ее проектировании берется в сечении, отстоящем от передней поверхности на .

, (7.25)

где К

– величина затылования; — высота головки профиля зуба фрезы.

Для сборных и составных фрез с мм диаметр выбирается в зависимости от числа зубьев, способа их крепления и конструкции. Согласно ГОСТ 9324-80Е для фрез с =1…25 мм значения =40…340мм, =16…30 мм, =32…360 мм и =16…8.

Обычно

,

где — высота зуба, — толщина тела фрезы в опасном сечении, =(0,25…0,3) ; — размер шпоночной канавки.

Число заходов фрезы

выбирают, исходя из точности обработки. Однозаходные фрезы дают наибольшую точность обработки колес и просты в изготовлении и эксплуатации. Многозаходные фрезы обеспечивают высокую производительность зубофрезерования, но точность обработки ниже из-за увеличения углов подъема винтовой линии основного червяка; у этих фрез длина в 1,25…1,5 раза больше длины стандартных для обеспечения возможности их работы с передвижкой.

Размеры профиля зубьев

червячных фрез принимаются по размерам профиля инструментальной рейки (см.рис.7.6) и зависят от назначения фрезы.

У чистовых (однозаходных) фрез профиль не модифицирован (рис. 7.35,а); многозаходные фрезы имеют модификацию различных вариантов (рис. 7.35,б) – утолщение в виде фланков на ноже зуба или утолщение головки зуба в виде «усиков» (рис.7.35,в).

а) б) в)

Рис. 7.35. Размеры профиля зубьев червячной фрезы в нормальном сечении:

а – профиль не модифицирован, б,в – модифицированные профили

Толщина зуба в нормальном сечении по начальной прямой для прецизионных и чистовых фрез

, (7.26)

где , -число заходов, а — толщина зуба колеса по делительной окружности с учетом бокового зазора в зубчатой передаче.

Для черновых фрез

, (7.27)

где — припуск на последующую обработку, зависит от модуля и вида обработки и колеблется для =2…10 мм в пределах 0,25…0,6 мм (шлифование) и 0,1…0,18 мм (шевингование). Высотные размеры зубьев фрезы определятся по зависимости

, (7.28)

где и — коэффициенты высоты головки и ножки зуба соответственно.

Для некорригированных колес ==1,25. Радиусы переходных кривых у головки и у ножки зуба соответственно равны 0,38 и 0,3мм.

Геометрические параметры

зубьев червячных фрез характеризуются значениями передних углов на вершине зуба , задними углами на наружном диаметре и боковых режущих кромках . У чистовых фрез =00, а =9…120. Нулевые значения передних углов обеспечивают необходимую точность профиля нарезаемого колеса, упрощают расчет фрез, их контроль и технологию изготовления. Однако для повышения стойкости черновых фрез при нарезании колес из конструкционных и легированных сталей следует выбирать в пределах 8…250.

Задний угол на вершинах и боковых сторонах зубьев обеспечивается радиальным затылованием по спирали Архимеда, при этом падение затылка зуба при выбранном можно найти по зависимости:

. (7.29)

Боковые задние углы в нормальном сечении у червячных фрез во избежание усиленного износа боковых кромок не должны быть меньше 20.

Стружечные канавки

у червячных фрез обычно выполняются винтовыми, т.е. нарезаются нормально витку основного червяка по среднему расчетному диаметру, т.е. (см.рис.7.38), при этом на обеих сторонах зубьев в передней поверхности передние углы одинаковы. Иногда червячные фрезы изготавливают с прямыми канавками, параллельными оси , что упрощает заточку инструмента. Однако у таких фрез в процессе резания передние углы на боковых сторонах получаются неодинаковыми: с одной стороны – положительный, с другой – отрицательный, но по абсолютной величине равными углу подъема витка основного червяка. Если углы подъема витка , то фрезы с =0 не показывают снижения стойкости по сравнению с фрезами, у которых нарезаны винтовые стружечные канавки, т.е. .

Виды червячных фрез

Выделяют довольно большое количество различных моделей, классификация проводится по нескольким признакам. В зависимости от типа проводимой обработки выделяют следующие варианты исполнения:

- Черновые. Подобный вариант исполнения применяется для предварительного формирования поверхности, передний угол составляет 5-7 градусов. Ключевой особенностью можно назвать небольшую толщину зубьев. Этот инструмент получил самое широкое распространение в различных областях промышленности, так как применяется при проведении промежуточной операции.

- Чистовые. После проведения черновой обработки полученная деталь зачастую не обладает требуемыми параметрами. Для того чтобы их достигнуть проводится чистовая обработка, которая предусматривает применение определенных червячных фрез.

- Прецизионные. Этот вариант исполнения, при изготовлении которого также учитывается госстандарт, предназначается для нарезания зубьев в турбинных передачах. Отличительной особенностью можно назвать увеличенный диаметр изделия.

- Фреза червячная питчевая относится к категории специальных инструментов, применяется для получения звездочек.

Довольно большое распространение получила фреза червячная модульная, которая бывает однозаходной или многозаходной. Второй вариант исполнения применяется для чистового точения, так как изготавливается при применении жаропрочных материалов.

Все чаще в машиностроительной области встречаются сборные червячные фрезы. Их ключевыми особенностями назовем следующие моменты:

- Основная часть представлена цельным элементом. За счет этого обеспечивается высокая прочностью и длительный эксплуатационный срок.

- Рабочая поверхность получается за счет применения вставных гребенок или путем их крепления методом сварки.

Большинство модульных вариантов исполнения с небольшим диаметром производится в цельном виде. За счет этого существенно повышается их прочность.

Классификация рассматриваемого инструмента проводится и по направлению витков. Встречается фреза червячная шлицевая, для прямобочных изделий требуется специальная державка.

Основным признаком классификации также можно назвать тип применяемого материала при изготовлении изделия. К особенностям применяемых сплавов отнесем следующие моменты:

- Износоустойчивость. Подобное свойство считается основным для всех инструментов, которые применяются для механической обработки. Если показатель низкий, то режущая кромка начинает быстро тупится. В результате этого снижается точность обработки, а также уменьшается эксплуатационный срок.

- Жаропрочность. Процесс резания основан на трении, при котором возникает тепловая энергия. Слишком высокая температура становится причиной повышения пластичности, в результате чего происходит деформация поверхности и ухудшение ее характеристик.

- Высокая твердость поверхности. Именно твердость применяемого материала определяет эффективность червячной фрезы на момент работы.

- Устойчивость к внутренним деформациям. Во время резания силы могут быть распределены самым различным образом. Внутренние деформации, связанные с нагревом и другим воздействием на материал, становятся причиной появления трещин и других дефектов. Если они проявились, то оснастка не может использоваться в дальнейшем.

Современные сплавы существенно расширили возможность фрезеровального оборудования, позволили повысить производительность и качество получаемых изделий. Фреза червячная новикова часто изготавливается при применении инструментальных сталей, которые могут выдержать воздействие высокой температуры и при этом сохранить износостойкость.

ЧЕРВЯЧНЫЕ ФРЕЗЫ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ

Черновые червячные фрезы делают с пониженной точностью, часто с нешлифованным профилем зуба. Для повышения производительности черновые фрезы иногда делают двухзаходными. При увеличении числа заходов фрезы в определенное число раз во столько же раз должно увеличиваться число оборотов нарезаемого колеса. Следовательно, если сделать фрезу двухзаходной, получим увеличение числа оборотов детали вдвое. Однако практика фрезерования и исследования процесса показывает, что повышение производительности при применении двухзаходных фрез сравнительно невелико (до 20%), так как благодаря увеличению угла наклона канавок резко ухудшаются условия резания на боковых сторонах профиля и приходится снижать подачу. Поэтому применение трехзаходных фрез совершенно не оправдывается

. Чистовые червячные фрезы изготовляют однозаходными с прямолинейным профилем в нормальном (или осевом) сечении.

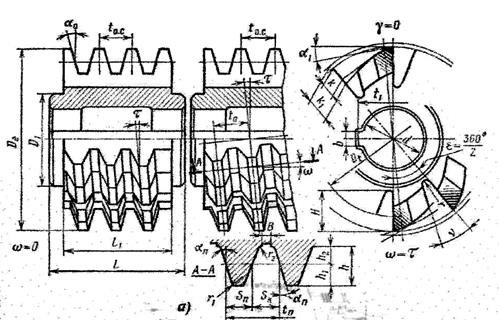

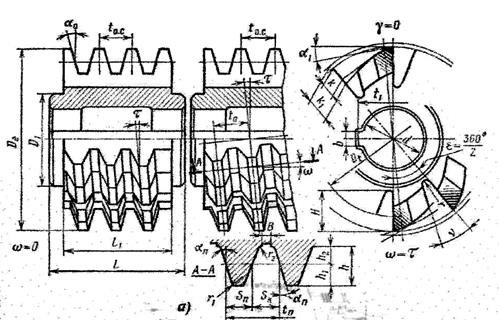

Рис. 56. Конструктивные элементы червячной фрезы.

Червячная чистовая однозаходная насадная фреза имеет следующие конструктивные элементы (рис. 56 ): tn

– шаг профиля зуба в нормальном сечении;

toc

– шаг профиля в осевом сечении;

αn

– угол профиля в нормальном сечении;

Sn

– толщина зуба в нормальном сечении;

h

– высота зуба;

h1

и

h2

– соответственно высоты головки и ножки зуба;

Dе –

наружный диаметр фрезы;

d

– диаметр отверстия фрезы;

L

– общая длина;

L1

– длина рабочей части;

z

– ч число зубьев;

Dt

– расчетный диаметр делительного цилиндра;

ω

– угол наклона винтовых канавок (обычно равен углу

τ

подъема витков на делительном цилиндре);

Sk

– шаг винтовых канавок; — угол канавочной фрезы;

r

– радиус закругления впадины;

Н

– глубина канавки;

α1

– задний угол; γ – передний угол;

К

и

К1

– величина затылования;

D1

– диаметр буртиков.

Особенности конструкции сборных червячных фрез. Для экономии быстрорежущей стали целесообразно червячные фрезы изготовлять сборными со вставными ножами; особенно целесообразно изготовление таких фрез для цилиндрических зубчатых колес крупного модуля. Червячные фрезы для цилиндрических зубчатых колес, начиная с модуля 10 и выше, как правило, следует изготовлять только сборными. Исключение могут составлять специальные фрезы особой точности и многозаходные фрезы для червячных передач, которые трудно изготовить сборными, а часто при малом диаметре вообще невозможно. Причиной изготовления крупных фрез сборными является также трудность получения крупных качественных поковок из быстрорежущей стали. Обычно поковки крупного размера из быстрорежущей стали имеют дефекты (раковины, трещины и т. д.), и что особенно важно – высокий балл карбидной неоднородности. В последние годы сборные червячные фрезы получили широкое распространение. Ниже приведены некоторые наиболее распространенные конструкции червячных фрез отечественных заводов и зарубежных фирм.

Червячные фрезы с твердыми сплавами.В связи с развитием скоростных методов обработки ведут работы по созданию червячных фрез, оснащенных твердыми сплавами. Применение таких фрез может дать большой производственный эффект. Сборные червячные фрезы по своим основным элементам (профилю, делительному диаметру, длине и пр.) рассчитывают так же, как и цельные фрезы. Необходимо только для определения наружного диаметра, диаметра отверстия и размеров гребенки вычерчивать фрезу в натуральную величину.

Червячные фрезы для обработки цилиндрических колес с зацеплением Новикова.Зубчатые передачи с высокой нагрузочной способностью были разработаны в СССР доктором технических наук М.Л.Новиковым

. Зацепление представляет собой выпукло-вогнутое кругловинтовое зацепление с начальным касанием в точке или по линии, расположенной в торцовом сечении колес. Передача Новикова между параллельными осями может быть выполнена только косозубой или шевронной с углом

βд

= 15 – 30°. Профиль зубьев передач Новикова должен иметь круговую форму в осевом сечении фрезы. Такое профилирование инструмента требует изготовления специальных фрез для каждого угла

βд

наклона зубьев колеса.

Червячные фрезы для шлицевых валов.Наибольшее распространение получили червячные шлицевые фрезы, предназначенные для обработки различных шлицевых валиков, имеющих прямолинейный профиль. Эти фрезы можно подразделить по конструкции и по методу получения профиля на несколько основных видов: червячные фрезы без усиков

;

червячные фрезы с усиками; червячные фрезы с удлиненным зубом; фрезы определенной установки; фрезы-улитки

. В основе конструкции всех перечисленных червячных фрез лежит обычная червячная фреза, работающая по методу обкатки. Червячная фреза и нарезаемый валик находятся в зацеплении. Профиль червячной фрезы представляет собой профиль рейки, а профиль нарезаемого валика – профиль зубчатого колеса, находящегося в зацеплении с рейкой. При относительном движении валика последний своей начальной окружностью катится по начальной прямой рейке без скольжения. Резание осуществляется за счет вращения фрезы. Таким образом, аналогично нарезанию зубчатого колеса с эвольвентным профилем в данном случае мы имеем обкатку. Обыкновенные шлицевые червячные фрезы без усиков обеспечивают прямолинейный профиль стороны выступа валика, причем прямолинейный профиль обеспечивается не на всей глубине выступа. Чтобы обеспечить прямолинейный выступ валика, применяют шлицевые червячные фрезы с усиками. Зуб такой фрезы в нормальном сечении имеет небольшие выступы (усики) на углах, которые при фрезеровании валика врезаются глубже, чем вершина зуба фрезы, и тем самым обеспечивают в углах, у основания шлицев, небольшие углубления. Фрезы с усиками, обеспечивая правильную геометрию (прямолинейность стороны шлица), не дают возможности применять высокие скорости резания и большие подали, так как усики фрезы являются слабым местом и быстро изнашиваются. Задачу получения прямолинейного шлица по всей глубине (до основания) можно решить, применяя червячную фрезу с удлиненным зубом. Боковые стороны профиля зубьев этой фрезы работают по методу обкатки, как боковые стороны обычной шлицевой червячной фрезы. Но в отличие от обычной фрезы вершины зубьев такой фрезы обработаны по внутреннему диаметру валика и обрабатывают профиль впадины копированием профиля фрезы. Фрезы с удлиненным зубом применяют для шлицевых валиков, у которых требуется сохранить прямолинейный профиль до внутреннего диаметра. Червячные фрезы с удлиненным зубом определенной установки представляют собой, строго говоря, режущий инструмент, не полностью работающий по методу обкатки. Такую фрезу необходимо также установить на оправке в строго определенном положении в заданной точке оси фрезеруемого валика, т. е. нельзя перемещать произвольно вдоль оси оправки, как это можно делать с обычной червячной фразой. Зубья ее будут обрабатывать деталь путем постепенного врезания в материал. Имеются такжеконструкции червячных фрез короткой длины, имеющих всего-навсего один или два витка. У этих фрез работа распределена между отдельными зубьями, имеющими разную высоту. Они несколько напоминают завиток панциря улитки и поэтому носят название фрез-улиток.

Фрезы-улитки

получили распространение при фрезеровании эвольвентных колес или различных не эвольвентных профилей, их применяют большей частью при фрезеровании крупных деталей. Фреза-улитка представляет собой как бы винтовую протяжку. Каждый зуб фрезы срезает определенный слой металла, и только последний зуб, в точности соответствующий профилю требуемой впадины, обрабатывает впадину окончательно. Особенность конструирования шлицевых червячных фрез заключается в определении профиля зуба такой фрезы.

Червячные фрезы для червячных колес. Фреза для червячного колеса должна быть копией червяка, поэтому диаметр фрезы, шаг и угол должны в точности соответствовать тем же элементам червяка. Для червячной передачи могут быть приняты все три типа червяков (архимедов, эвольвентный и с прямолинейным профилем в нормальном сечении). Выбор типа червячной фрезы зависит от типа червяка, принятого в червячной передаче. Различают два способа фрезерования червячных колес: с радиальной и с тангенциальной подачами

. В первом случае углубление фрезы в деталь происходит в радиальном направлении путем постепенного сближения детали и фрезы. Во втором случае расстояние А между осями червячного колеса и фрезы остается постоянным, а фреза имеет поступательное движение вдоль своей оси. Фрезы, предназначенные для тангенциальной подачи, имеют заборный конус. Второй способ фрезерования является более точным, поэтому первый способ применяют только в тех случаях, когда на станке не имеется возможности сообщить фрезе тангенциальную подачу. Фрезы для червячных колес выполняют как

насадными

, так и

хвостовыми

(это зависит от диаметра и модуля червяка). Хвостовые фрезы употребляют лишь в тех случаях, когда не представляется возможным сделать отверстие во фрезе. Насадная фреза имеет отверстие со шпоночным пазом, а хвостовая – конусный хвост и цапфу для закрепления на станке. Червячная эвольвентная фреза с насеченными мелкими зубьями представляет собой инструмент для снятия очень мелкой стружки. Зубья такой фрезы срезают тонкие стружки (скоблят профиль червячного колеса). Такие фрезы применяют для окончательной обработки червячных колес для червячной передачи с эвольвентным червяком. Фреза, предназначенная для работы с тангенциальной подачей, имеет заборный конус с углом

φ3

. Зубья фрезы на заборной части должны быть затылованы по конусу. Существуют червячные однозубые фрезы-летучки.

Фреза-летучка

имеет один режущий зуб, выполненный по профилю рейки и вставленный в оправку. Фреза очень проста в изготовлении, но малопроизводительна, и поэтому ее применяют только в случае крайней необходимости, когда требуется нарезать одно или несколько червячных колес, а обычную червячную фрезу изготовить сложно.

Червячные эвольвентные фрезы большей частью изготовляют как чистовые с мелкими насеченными зубьями. Вначале изготовляют червяк, затем в определенном направлении наносят на боковые стороны профиля мелкие зубья (это червячный шевер). Червячные эвольвентные фрезы для тангенциальной подачи можно изготовлять комбинированными, т. е. состоящими из двух частей: первая, затылованная часть фрезы – для черновой обработки впадин колеса, вторая часть фрезы (с мелкими зубьями) работает как чистовая фреза. Некоторые особенности имеют фрезы для многозаходных передач. При такой передаче угол подъема τ

червяка очень большой, и даже небольшие изменения диаметра фрезы (при заточках) приводят к резким колебаниям угла подъема фрезы.

Для устранения влияния изменения диаметра фрезы при переточках на качество передачи (появляется шум, быстрый износ передачи и другие недостатки) можно применять два способа:

1. Конструируют фрезу с зубом увеличенной ширины и высоты. Тогда колеса, нарезанные новой фрезой, будут иметь утоненный зуб (конечно, величина утонения должна быть в пределах допуска).

2. При втором способе изготовляют сборную фрезу, состоящую из трех частей. Черновая часть представляет собой обычную червячную фрезу. После переточки черновая фреза уменьшится в диаметре. На одну оправку с черновой фрезой посажена вторая промежуточная часть. Между первой и второй частью проставлено кольцо определенной ширины b1

. На второй части имеются зубья, затылованные по бокам, по вершине – незатылованные. Рядом с этой частью за промежуточным кольцом шириной

b2

помещают третью часть фрезы, в точности совпадающую со второй. На первой части фрезы число зубьев может быть любое, на второй и третьей ее частях число зубьев должно быть равно числу заходов червяка. В третьей части фрезы будет давать точный зуб колеса как по высоте, так и по толщине.

Черновые червячные фрезы делают с пониженной точностью, часто с нешлифованным профилем зуба. Для повышения производительности черновые фрезы иногда делают двухзаходными. При увеличении числа заходов фрезы в определенное число раз во столько же раз должно увеличиваться число оборотов нарезаемого колеса. Следовательно, если сделать фрезу двухзаходной, получим увеличение числа оборотов детали вдвое. Однако практика фрезерования и исследования процесса показывает, что повышение производительности при применении двухзаходных фрез сравнительно невелико (до 20%), так как благодаря увеличению угла наклона канавок резко ухудшаются условия резания на боковых сторонах профиля и приходится снижать подачу. Поэтому применение трехзаходных фрез совершенно не оправдывается

. Чистовые червячные фрезы изготовляют однозаходными с прямолинейным профилем в нормальном (или осевом) сечении.

Рис. 56. Конструктивные элементы червячной фрезы.

Червячная чистовая однозаходная насадная фреза имеет следующие конструктивные элементы (рис. 56 ): tn

– шаг профиля зуба в нормальном сечении;

toc

– шаг профиля в осевом сечении;

αn

– угол профиля в нормальном сечении;

Sn

– толщина зуба в нормальном сечении;

h

– высота зуба;

h1

и

h2

– соответственно высоты головки и ножки зуба;

Dе –

наружный диаметр фрезы;

d

– диаметр отверстия фрезы;

L

– общая длина;

L1

– длина рабочей части;

z

– ч число зубьев;

Dt

– расчетный диаметр делительного цилиндра;

ω

– угол наклона винтовых канавок (обычно равен углу

τ

подъема витков на делительном цилиндре);

Sk

– шаг винтовых канавок; — угол канавочной фрезы;

r

– радиус закругления впадины;

Н

– глубина канавки;

α1

– задний угол; γ – передний угол;

К

и

К1

– величина затылования;

D1

– диаметр буртиков.

Особенности конструкции сборных червячных фрез. Для экономии быстрорежущей стали целесообразно червячные фрезы изготовлять сборными со вставными ножами; особенно целесообразно изготовление таких фрез для цилиндрических зубчатых колес крупного модуля. Червячные фрезы для цилиндрических зубчатых колес, начиная с модуля 10 и выше, как правило, следует изготовлять только сборными. Исключение могут составлять специальные фрезы особой точности и многозаходные фрезы для червячных передач, которые трудно изготовить сборными, а часто при малом диаметре вообще невозможно. Причиной изготовления крупных фрез сборными является также трудность получения крупных качественных поковок из быстрорежущей стали. Обычно поковки крупного размера из быстрорежущей стали имеют дефекты (раковины, трещины и т. д.), и что особенно важно – высокий балл карбидной неоднородности. В последние годы сборные червячные фрезы получили широкое распространение. Ниже приведены некоторые наиболее распространенные конструкции червячных фрез отечественных заводов и зарубежных фирм.

Червячные фрезы с твердыми сплавами.В связи с развитием скоростных методов обработки ведут работы по созданию червячных фрез, оснащенных твердыми сплавами. Применение таких фрез может дать большой производственный эффект. Сборные червячные фрезы по своим основным элементам (профилю, делительному диаметру, длине и пр.) рассчитывают так же, как и цельные фрезы. Необходимо только для определения наружного диаметра, диаметра отверстия и размеров гребенки вычерчивать фрезу в натуральную величину.

Червячные фрезы для обработки цилиндрических колес с зацеплением Новикова.Зубчатые передачи с высокой нагрузочной способностью были разработаны в СССР доктором технических наук М.Л.Новиковым

. Зацепление представляет собой выпукло-вогнутое кругловинтовое зацепление с начальным касанием в точке или по линии, расположенной в торцовом сечении колес. Передача Новикова между параллельными осями может быть выполнена только косозубой или шевронной с углом

βд

= 15 – 30°. Профиль зубьев передач Новикова должен иметь круговую форму в осевом сечении фрезы. Такое профилирование инструмента требует изготовления специальных фрез для каждого угла

βд

наклона зубьев колеса.

Червячные фрезы для шлицевых валов.Наибольшее распространение получили червячные шлицевые фрезы, предназначенные для обработки различных шлицевых валиков, имеющих прямолинейный профиль. Эти фрезы можно подразделить по конструкции и по методу получения профиля на несколько основных видов: червячные фрезы без усиков

;

червячные фрезы с усиками; червячные фрезы с удлиненным зубом; фрезы определенной установки; фрезы-улитки

. В основе конструкции всех перечисленных червячных фрез лежит обычная червячная фреза, работающая по методу обкатки. Червячная фреза и нарезаемый валик находятся в зацеплении. Профиль червячной фрезы представляет собой профиль рейки, а профиль нарезаемого валика – профиль зубчатого колеса, находящегося в зацеплении с рейкой. При относительном движении валика последний своей начальной окружностью катится по начальной прямой рейке без скольжения. Резание осуществляется за счет вращения фрезы. Таким образом, аналогично нарезанию зубчатого колеса с эвольвентным профилем в данном случае мы имеем обкатку. Обыкновенные шлицевые червячные фрезы без усиков обеспечивают прямолинейный профиль стороны выступа валика, причем прямолинейный профиль обеспечивается не на всей глубине выступа. Чтобы обеспечить прямолинейный выступ валика, применяют шлицевые червячные фрезы с усиками. Зуб такой фрезы в нормальном сечении имеет небольшие выступы (усики) на углах, которые при фрезеровании валика врезаются глубже, чем вершина зуба фрезы, и тем самым обеспечивают в углах, у основания шлицев, небольшие углубления. Фрезы с усиками, обеспечивая правильную геометрию (прямолинейность стороны шлица), не дают возможности применять высокие скорости резания и большие подали, так как усики фрезы являются слабым местом и быстро изнашиваются. Задачу получения прямолинейного шлица по всей глубине (до основания) можно решить, применяя червячную фрезу с удлиненным зубом. Боковые стороны профиля зубьев этой фрезы работают по методу обкатки, как боковые стороны обычной шлицевой червячной фрезы. Но в отличие от обычной фрезы вершины зубьев такой фрезы обработаны по внутреннему диаметру валика и обрабатывают профиль впадины копированием профиля фрезы. Фрезы с удлиненным зубом применяют для шлицевых валиков, у которых требуется сохранить прямолинейный профиль до внутреннего диаметра. Червячные фрезы с удлиненным зубом определенной установки представляют собой, строго говоря, режущий инструмент, не полностью работающий по методу обкатки. Такую фрезу необходимо также установить на оправке в строго определенном положении в заданной точке оси фрезеруемого валика, т. е. нельзя перемещать произвольно вдоль оси оправки, как это можно делать с обычной червячной фразой. Зубья ее будут обрабатывать деталь путем постепенного врезания в материал. Имеются такжеконструкции червячных фрез короткой длины, имеющих всего-навсего один или два витка. У этих фрез работа распределена между отдельными зубьями, имеющими разную высоту. Они несколько напоминают завиток панциря улитки и поэтому носят название фрез-улиток.

Фрезы-улитки

получили распространение при фрезеровании эвольвентных колес или различных не эвольвентных профилей, их применяют большей частью при фрезеровании крупных деталей. Фреза-улитка представляет собой как бы винтовую протяжку. Каждый зуб фрезы срезает определенный слой металла, и только последний зуб, в точности соответствующий профилю требуемой впадины, обрабатывает впадину окончательно. Особенность конструирования шлицевых червячных фрез заключается в определении профиля зуба такой фрезы.

Червячные фрезы для червячных колес. Фреза для червячного колеса должна быть копией червяка, поэтому диаметр фрезы, шаг и угол должны в точности соответствовать тем же элементам червяка. Для червячной передачи могут быть приняты все три типа червяков (архимедов, эвольвентный и с прямолинейным профилем в нормальном сечении). Выбор типа червячной фрезы зависит от типа червяка, принятого в червячной передаче. Различают два способа фрезерования червячных колес: с радиальной и с тангенциальной подачами

. В первом случае углубление фрезы в деталь происходит в радиальном направлении путем постепенного сближения детали и фрезы. Во втором случае расстояние А между осями червячного колеса и фрезы остается постоянным, а фреза имеет поступательное движение вдоль своей оси. Фрезы, предназначенные для тангенциальной подачи, имеют заборный конус. Второй способ фрезерования является более точным, поэтому первый способ применяют только в тех случаях, когда на станке не имеется возможности сообщить фрезе тангенциальную подачу. Фрезы для червячных колес выполняют как

насадными

, так и

хвостовыми

(это зависит от диаметра и модуля червяка). Хвостовые фрезы употребляют лишь в тех случаях, когда не представляется возможным сделать отверстие во фрезе. Насадная фреза имеет отверстие со шпоночным пазом, а хвостовая – конусный хвост и цапфу для закрепления на станке. Червячная эвольвентная фреза с насеченными мелкими зубьями представляет собой инструмент для снятия очень мелкой стружки. Зубья такой фрезы срезают тонкие стружки (скоблят профиль червячного колеса). Такие фрезы применяют для окончательной обработки червячных колес для червячной передачи с эвольвентным червяком. Фреза, предназначенная для работы с тангенциальной подачей, имеет заборный конус с углом

φ3

. Зубья фрезы на заборной части должны быть затылованы по конусу. Существуют червячные однозубые фрезы-летучки.

Фреза-летучка

имеет один режущий зуб, выполненный по профилю рейки и вставленный в оправку. Фреза очень проста в изготовлении, но малопроизводительна, и поэтому ее применяют только в случае крайней необходимости, когда требуется нарезать одно или несколько червячных колес, а обычную червячную фрезу изготовить сложно.

Червячные эвольвентные фрезы большей частью изготовляют как чистовые с мелкими насеченными зубьями. Вначале изготовляют червяк, затем в определенном направлении наносят на боковые стороны профиля мелкие зубья (это червячный шевер). Червячные эвольвентные фрезы для тангенциальной подачи можно изготовлять комбинированными, т. е. состоящими из двух частей: первая, затылованная часть фрезы – для черновой обработки впадин колеса, вторая часть фрезы (с мелкими зубьями) работает как чистовая фреза. Некоторые особенности имеют фрезы для многозаходных передач. При такой передаче угол подъема τ

червяка очень большой, и даже небольшие изменения диаметра фрезы (при заточках) приводят к резким колебаниям угла подъема фрезы.

Для устранения влияния изменения диаметра фрезы при переточках на качество передачи (появляется шум, быстрый износ передачи и другие недостатки) можно применять два способа:

1. Конструируют фрезу с зубом увеличенной ширины и высоты. Тогда колеса, нарезанные новой фрезой, будут иметь утоненный зуб (конечно, величина утонения должна быть в пределах допуска).

2. При втором способе изготовляют сборную фрезу, состоящую из трех частей. Черновая часть представляет собой обычную червячную фрезу. После переточки черновая фреза уменьшится в диаметре. На одну оправку с черновой фрезой посажена вторая промежуточная часть. Между первой и второй частью проставлено кольцо определенной ширины b1

. На второй части имеются зубья, затылованные по бокам, по вершине – незатылованные. Рядом с этой частью за промежуточным кольцом шириной

b2

помещают третью часть фрезы, в точности совпадающую со второй. На первой части фрезы число зубьев может быть любое, на второй и третьей ее частях число зубьев должно быть равно числу заходов червяка. В третьей части фрезы будет давать точный зуб колеса как по высоте, так и по толщине.

Применение червячной фрезы

Сегодня фреза червячная для нарезания зубьев звездочек представлена сложной конструкцией, при применении которой можно получить точное изделие. На протяжении многих лет подобный тип обработки был связан с существенным недостатком – приходилось постоянно проводить заточку. Это связано со следующим:

- Червячные зуборезные фрезы на момент обработки поверхности изнашивались неравномерно. На первичном этапе в процессе резания участвовала только верхняя часть зуба, которая быстро стачивалась и теряла свою форму.

- Для компенсирования быстрого износа и изменения формы зуба приходилось проводить периодическую заточку поверхности. После нескольких циклов фрезы для нарезания зубьев приходили в полную непригодность, что существенно повышало себестоимость изделия.

Решить рассматриваемую проблему смогли за счет модифицирования инструмента, для чего стали использовать сменные гребенки. Их производство сегодня проводится при применении технологий 3D, что позволяет получить изделие с точными размерами.

Встречаются и алмазные варианты исполнения, которые могут работать при более высоких режимах обработки. Алмазная режущая кромка обходится намного дороже, но при этом не нагревается и не теряет свои основные свойства при длительной эксплуатации.

Обработка цилиндрических колес может проводится при применении универсальной фрезы. При этом для ее установки требуется специальная оснастка, которая подходит для конкретного оборудования.

В заключение отметим, что недорогие инструменты могут применяться при резании только при подаче смазывающего вещества. За счет этого существенно снижается степень износа поверхности.

Нарезание червяков и червячных колес

Червячные передачи имеют широкое применение в машиностроении благодаря своей компактности, бесшумной и плавной работе.

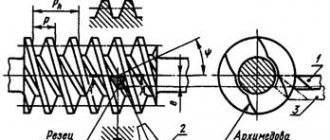

Сечение витков цилиндрического червяка с осевой плоскостью представляет собой прямолинейную рейку, а у глобоидного — круговую рейку.

Среди цилиндрических червяков наибольшее применение для неответственных передач получил винтовой червяк (с архимедовой спиралью), представляющий собой обычный винт с трапецеидальной резьбой (рис. 106, а). При простоте обработки червячная пара с таким червяком обладает низким к. п. д. и подвержена быстрому износу, поэтому ее применяют в неответственных, тихоходных и слабонагруженных передачах. Другой разновидностью цилиндрического червяка является эвольвентный червяк (рис. 106, б). Он представляет собой как бы цилиндрическое зубчатое колесо с винтовыми эвольвентными зубьями.

В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты. Такие червячные пары часто используют в ответственных передачах при больших нагрузках и скоростях.

Простой разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с эвольвентной боковой стороной витка в сечении, поперечном оси (рис. 106, в). Такой червяк называется конволюнтным и является разновидностью эвольвентного червяка. Эти червяки более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий к. п. д. и износоустойчивость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков с зубьями червячного колеса, что обеспечивает снижение давления, а следовательно, и износ поверхностей зубьев червячной пары. Из-за сложности изготовления их широко применяют только в передачах для больших мощностей.

Наиболее простым и дешевым способом изготовления витков червяка с архимедовой спиралью является нарезание резцом на токарно-винторезном станке. Резец устанавливается так, что его прямолинейная режущая кромка лежит в осевой плоскости червяка. При этом винтовая поверхность образуется вращением заготовки и движением режущей кромки, проходящей через ось червяка. Винтовая поверхность такого червяка называется архимедовой, так как в сечении червяка, перпендикулярном его оси, получается архимедова спираль (рис. 106, а).

На рис. 106, б показан способ нарезания витков эвольвентного червяка. В этом случае резец устанавливается так, что одна его прямолинейная режущая кромка располагается выще, а вторая — ниже осевой плоскости червяка на величину радиуса r0 основного цилиндра винтовой эвольвентной поверхности.

Образование винтовой поверхности происходит при вращении заготовки и движении режущей кромки резца касательно к образующему цилиндру диаметра 2r0. Такая винтовая поверхность называется эвольвентной, так как в торцовой плоскости червяка получается эвольвента.

При нарезании витков конволютного червяка (рис. 106, в) резцы устанавливают так, что их режущие кромки находятся в плосдости, нормальной к винтовой поверхности.

Образование винтовой поверхности конволютного червяка происходит таким же образом, как и поверхности эвольвентного червяка — при движении прямолинейной режущей кромки резцов, когда она остается касательной к образующему цилиндру.

Описанный метод нарезания червяков резцами точный, но малопроизводительный. В серийном производстве витки червяков вы-полняют фрезерованием дисковыми или червячными фрезами, а также обкаткой долбяками.

Фрезерование дисковыми фрезами осуществляется на специальных резьбонарезных станках. Фреза имеет профиль впадины в нормальном сечении и устанавливается под углом наклона винтовой линии β (рис. 107). Фрезеруется сразу полная глубина винта. За один оборот изделия фреза перемещается на величину одного шага. Вследствие искажения профиля витков нарезание.дисковыми фрезами является предварительной обработкой профиля червяка.

Наряду с нарезанием червяков дисковой фрезой различные виды червяков обрабатываются червячной фрезой на обычных зубо-фрезерных станках. Станок настраивается как на нарезание ци-линдрического зубчатого колеса с винтовыми зубьями, число которых принимается равным числу заходов червяка.

Наиболее точным и высокопроизводительным способом обработки червяков является нарезание червяка долбяком (рис. 108). Долбяк 1, установленный относительно осевой плоскости нарезаемого червяка 2, имеет движение подачи вдоль оси червяка. Кроме того, долбяку и червяку сообщается вращательное движение обкатки за счет настройки кинематической цепи станка. В результате сочетания этих движений нарезаются все витки червяка.

Для нарезания червяков с углом подъема винтовой линии менее 5—6° долбяк делают с прямыми зубьями, при угле подъема более 5—6° — с косыми зубьями. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого способа экономично только в крупносерийном или массовом производстве.

Наибольшее применение при нарезании глобоидных червяков получили многорезцовые головки, которые совершают вращательное движение в плоскости, проходящей через ось червяка (рис. 109).

Профилирующие резцы 1 и 4, режущие кромки которых имеют профиль основного сечения витка, обрабатывают виток по боковым его сторонам, резец 3 головки обтачивает червяк по наружному глобоиду.

Операция нарезания червяка резцовыми головками разделяется на два перехода. В первом переходе обработка производится с радиальной подачей стола до номинального межосевого размера. Первый переход предназначен для прорезки впадины на глубину профиля. Второй переход выполняется при постоянном межосевом расстоянии и предназначен для получения заданной толщины витка с шероховатостью поверхности не ниже 2,50 мкм (6-й класс). Боковые стороны витка обрабатываются поочередно, с круговой подачей резцов.

Перед чистовой обработкой необходимо углубить резец в нарезаемый червяк для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с резцовой головкой через цепь дифференциала. Обработка ведется со скоростью резания v ≤ 1 м/мин и подачей на резец s = 0,02—0,04 мм при обильном охлаждении смесью растительных и животных масел. Для чистовой обработки углубление на сторону витка составляет0,5—1 мм.

После нарезания витков червяк подвергают термообработке, цементируют, закаливают и отпускают до заданной твердости.

Шлифование витков производится на зуборезном станке специальной шлифовальной головкой, поворачивающей ось шлифовального круга на соответствующий угол подъема каждой точки витка. Отделку глобоидных червяков осуществляют притиркой или обкаткой закаленным полированным роликом на специальном станке. Шероховатость поверхности достигается 0,08 мкм (10-й класс)..

Обработка червячных колес осуществляется на зубофрезерных станках червячными фрезами тремя методами:

- 1) методом радиальной подачи;

- 2) методом тангенциальной подачи;

- 3) комбинированным методом.

При методе радиальной подачи заготовка 1 (рис. 110, а), находясь все время в зацеплении с червячной фрезой 2, совершает радиальную подачу на фрезу до установленного размера, при этом фреза совершает только вращательное движение. На червячном колесе получается правильней профиль зубьев при полном зацеплении червячной фрезы с заготовкой.

Недостаток указанного способа заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются только зубья средней части фрезы.

При методе тангенциальной подачи (рис. 110, б) заготовку чер-вячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу вводят с заготовкой осевым перемещением. Фреза 3 имеет коническую заборную часть и, работая всеми режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно вдоль своей оси. При этом заготовка, кроме основного вращательного движения, связанного с зацеплением, имеет дополнительное вращательное движение, зависящее от осевого перемещения фрезы, иначе зубья червячной фрезы срезают зубья червячного колеса.

Комбинированный метод нарезания червячных колес представляет последовательное сочетание первых двух методов. Причем метод радиальной подачи применяют для предварительного нарезания зубьев, а метод тангенциальной подачи — для окончательной обработки.

При комбинированном методе применяют как червячные фрезы, так и профильные резцы. Применение профильных резцов для окончательной обработки червячного колеса обеспечивает наиболее высокую точность.

Обработка зубьев глобоидных, колес аналогична обработке обычных червячных колес и выполняется специальным инструментом. На рис. 111 показана схема нарезания глобоидного червячного колеса и конструкция фрезы. Нарезание зубьев червячного глобоидного колеса выполняется в два перехода — нарезание на глубину профиля при радиальной подаче стола до номинального межосевого размера и чистовое нарезание при неизменном межосевом размере с круговой подачей.

Перед чистовым проходом резец углубляют в нарезаемое колесо для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с обрабатываемым колесом через цепь дифференциала. Фрезерование заканчивается при достижении заданной толщины зуба и шероховатости поверхности не ниже 20 мкм (5-й класс).

Отделку глобоидных червячных колес при массовом выпуске производят шевингованием глобоидным шевер-червяком (рис. 112); припуск на шевингование не превышает 0,05—0,1 мм. В индивидуальном производстве этот метод не оправдывает, так как такой шевер — дорогостоящий инструмент.

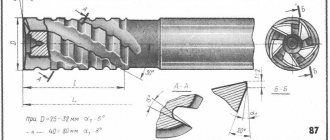

Рис. 4. Червячная фреза с заборным конусом

Делая заборный конус, мы более равномерно распределяем работу резания на другие зубья вдоль оси фрезы. Вследствие этого происходит более равномерное изнашивание инструмента. Длина заборного конуса lk

делается 1,5-2 шага, а угол

jk

= 18-30°.

Число зубьев фрезы должно быть по возможности наибольшим. С увеличением zи

увеличивается число резцов, уменьшается шероховатость поверхности, уменьшается толщина срезаемого слоя. Число зубьев насадных цельных фрез ограничивается условиями затылования, а сборных — условиями крепления зубьев. Для червячных фрез обычной точности принято

zи

= 12-9, для прецизионных

zи

= 16-12, для сборных затылованных

zи

= 10-8.

Канавки, образующие переднюю поверхность зубьев и пространство для размещения стружки, могут быть винтовыми, перпендикулярными виткам зубьев фрезы на делительном диаметре в расчетном сечении, и прямыми, проходящими через ось, если передний угол g

= 0

, или параллельными оси, если

g¹0.

Стандартные фрезы изготовляют с канавками первого типа. Шаг винтовой канавки Рк =

pDctgw

. Передние углы для левой и правой режущих кромок у таких фрез получаются одинаковыми.

Фрезы с прямыми канавками проще в заточке, и изготовляемые на основе архимедова червяка имеют меньшее теоретическое изменение профиля при переточках. Однако передние углы для левой и правой режущей кромок у них разные. С одной стороны, в осевом направлении gо

= +t

, с другой стороны,

gо

=

—t

. Поэтому фрезы с прямыми канавками делают с небольшими углами подъема витков

t= 3-5°.

Глубина канавки для фрез с одним затылком

Hk

=hи+К +r

При двойном затыловании

где hи

— высота зуба фрезы, обычно

hи= 2,5m; К и К1—

величина затылования шлифованной и нешлифованной части зуба,

К1 = (1,25 — 1,6) К;r—

радиус закругления дна канавки, обычно

r

= 1-3 мм.

Для фрез, имеющих модуль более 5 мм, как правило, делается двойное затылование, так как из-за опасности срезания кругом режущей кромки следующего зуба при одинарном затыловании значительная часть зуба получается незатылованной. Поэтому первое затылование на величину К1

делают резцом до термообработки фрезы, а второе на величину

K

— шлифовальным кругом после термообработки. Считается нормальным, если длина шлифованного затылка равна

0,5Рz,

т. е. доходит до сечения фрезы 2-0. Угол канавки

e= 20-30°.

Рис.5. Параметры профиля зубьев фрезы

Размеры профиля зубьев показаны на рис. 5. Для фрез, профилируемых на основе конволютного червяка, профиль лежит в нормальном сечении к виткам, и его размеры определяются в этом сечении. Угол профиля таких фрез aи

принимается равным углу профиля

a

исходного контура зубчатой рейки.

Для фрез, профилируемых на основе архимедова червяка, профиль задается в осевом сечении фрезы. Вследствие затылования боковых поверхностей углы профиля для левой aил.

, и правой

aип

. стороны у них будут разными.

Для некорригированного зацепления шаг между зубьями фрезы в нормальном сечении Pn

=pmn

, в осевом сечении

Рx= Рnсоst.