18.03.2020

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Выбор вида охлаждения

- Выбор скорости и мощности

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Устройство и характеристики

Обработка металла на станках получила широкую распространенность. Это и не удивительно, с появлением машинизированного оборудования значительно, в разы увеличилась производительность труда, а сам процесс изготовления металлических изделий стал намного проще – рабочие тратят меньше времени на один производственный цикл.

Создание станочного оборудования также обеспечило:

- Более высокое качество деталей, хороший класс точности.

- Снижение итоговой стоимости всех работ.

- Увеличение скорости производства.

Практически ни один станок не обходится без фиксации шпинделя – что это расскажем на примере токарного аппарата. Это элемент, который отвечает за крепкую и надежную установку на одном месте заготовки. Если брать в качестве образца токаря, то он крепит металлический брусок или вал между двумя бабками, с одной из сторон которой установлен такой держатель. Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Само слово имеет немецкое происхождение. Spindel – это веретено, то есть то, что имеет возможность вращаться в разные стороны. Конструктивно это вал. Сам термин в основном применяется в таких направлениях как станкостроение, металлообработка и деревообработка, соответственно. Это крайне важный элемент, без него не может быть представлена работа ни единого устройства. Задача детали – передавать усилие, которое генерирует электродвигатель, к обрабатываемой заготовке из металла или дерева, пластмасса. На вал крепится приспособление для центрирования и зажима данного бруска.

Объясним еще раз на простом примере, чтобы понять, что есть две основные цели – вращаться и держать заготовку. В токарном станке есть шпиндель. С одной стороны прикреплено зубчатое колесо, посредством него происходит передача усилия. Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Но, казалось бы, зачем еще он нужен, если можно присоединять металлический или деревянный образец непосредственно к коробке передач, редуктору? Дело в том, что эти части станка не приспособлены к повышенным вибрациям и высоким нагрузкам, они просто сломаются от них. А вот вал может стать посредником, который и принимает на себя все механические (и термические) воздействия. К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

Какие можно назвать особенности устройства шпинделя:

- Крепление осуществляется с помощью подшипника качения. Это прочный узел, стандартный, но он тоже имеет различные исполнения. Например, одни могут иметь устойчивость к вибрации, другие – более дешевую стоимость. Намного лучше работают станки, оснащенные системой подачи охлаждающей и смазывающей жидкости, потому что в таком случае подшипники меньше испытывают напряжение и трение, тем самым значительно увеличивая срок годности.

- Основное вращательное движение вал получает от асинхронного двигателя. Он устанавливается в корпусе оборудования – обычно в правой бабке. Сперва электродвигатели питались только от трехфазных источников и устанавливались непосредственно на производствах. Считалось, что они обладали более высокой мощностью. Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования.

- Шпиндель может получать вращательное движение напрямую от электродвигателя, но чаще – через дополнительный узел, например, ремень. Ременная передача удобна – эта деталь недорого стоит, легко крепится, а также проста в использовании, но на очень высоких оборотах она может проскальзывать. В таких случаях, когда нужна большая скорость, устанавливают зубчатые колеса, шестерни.

- Основное крепление, которое находится с края вала, – это цанговый патрон. Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации.

- Очень важно при промышленном производстве – наличие системы охлаждения на токарных или фрезерных станках. Она играет большое значение – продлевает максимальный период эксплуатации, а также время беспрерывной металлообработки.

- Самые сложные шпиндели – у аппаратуры с ЧПУ. Дело в том, что наличие пульта числового управления делает возможным изготовление деталей с максимальной точностью. Это, в свою очередь, требует минимальных вибраций. Такую качественную аппаратуру можно заказать через интернет на сайте компании . Здесь представлены качественные станки для обработки металлических заготовок.

- Степень фиксации вала напрямую зависит от скорости вращения. Чем она выше, тем более надежно должно происходить крепление.

Размерный ряд ВМШ

Размерный ряд ВМШ включает шесть типоразмеров шпинделей с конусами типа HSK-A32, — А40, -А50, -А63, -А80, -А100. Предусмотрено также создание ВМШ для шлифовальных и иных работ и в этих случаях могут использоваться другие посадочные поверхности под инструмент, близкие (по диаметру) к названным выше. В таблице приведены основные параметры ВМШ, разработанных в рамках государственного контракта.

Примечания:

* в числителе указана частота вращения при пластической, а в знаменателе — при воздушно-капельной смазке; ** ВМШ предназначен для шлифовальных работ; Рн — номинальная мощность; Мн — номинальный момент; nmах — максимальная частота вращения; Fmax — допустимая нагрузка на вылете l; δr — радиальное биение у торца; Dкор — посадочный диаметр корпуса; Dф — диаметр фланца; Lкор — длина посадочного диаметра корпуса; L — общая длина ВМШ.

Принцип работы шпинделя и из чего он состоит

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Особенности конструкции

Фрезерные станки устанавливаются в частных мастерских и промышленных сооружениях. В последнее время большое распространение получили варианты исполнения с ЧПУ, так как за счет установленного блока управления автоматизируется процесс обработки и существенно повышается точность. Устройство шпинделя фрезерного станка несколько отличается от соответствующего узла токарного оборудования, так как в первом случае предназначение заключается в закреплении инструмента, во втором — цилиндрической заготовки. Кроме этого, патрон для шпинделя ЧПУ производится с более высокой точностью, так как незначительное отклонение может стать причиной потери точности.

Рассматривая что такое шпиндель и как он устроен, следует уделить внимание нижеприведенным моментам:

- Основа представлена металлическим валом с повышенной устойчивостью к осевой нагрузке.

- Специальная конструкция, предназначенная для крепления фрезы, представлена сочетанием оправки и цанги.

- Исключить вероятность плотного прилегания оправки можно за счет выполнения шпинделя в форме конуса.

- Современная конструкция фрезерного станка предусматривает размещение шпинделя на специальной каретке, которая может перемещаться сразу в трех координатах. За счет этого обеспечивается высокая функциональность и производительность. При этом чертеж может обладать весьма высокой сложностью.

- Вращательное движение передается непосредственно фрезе. Многое точное оборудование не имеет промежуточных элементов, которые существенно снижают показатель эффективности и могут стать причиной искажения вращения.

- Наиболее важными параметрами можно назвать мощность и частота вращения.

Особенности конструкции определяет то, что устройство шпинделя фрезерного станка позволяют устанавливать самые различные насадки. Этот момент существенно расширяет область применения устройства.

Применение шпинделя: для чего он нужен

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Шпиндель токарно-винторезного станка

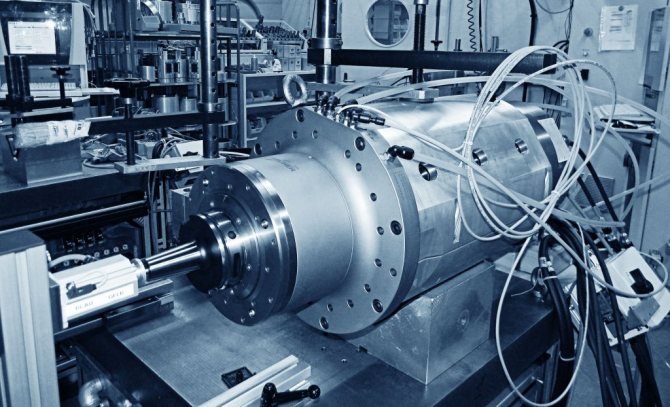

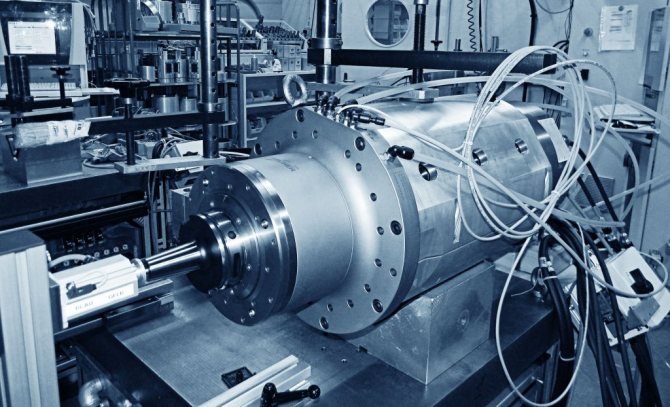

Фото шпинделя токарно-винторезного станка

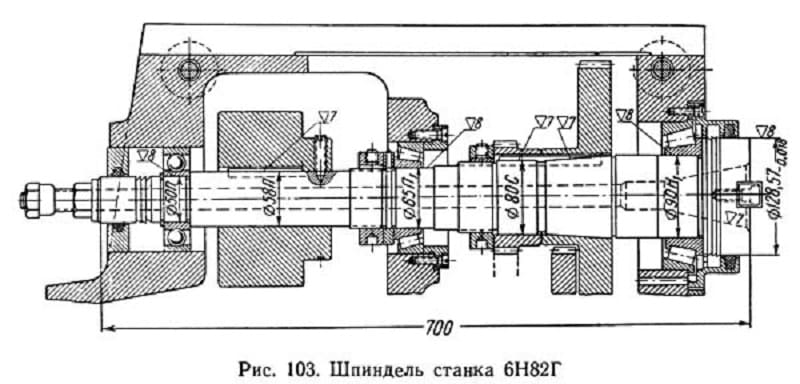

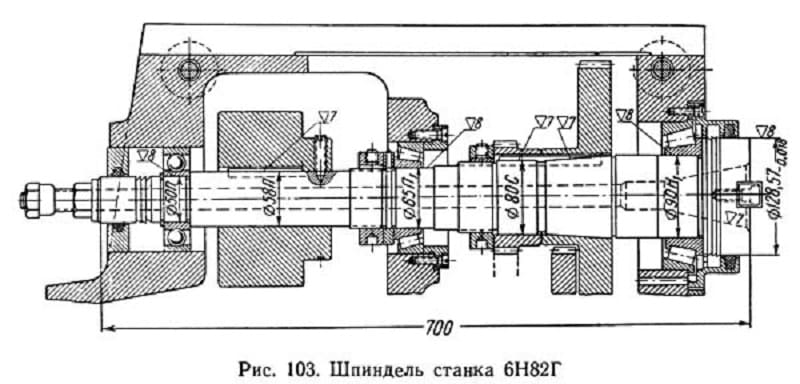

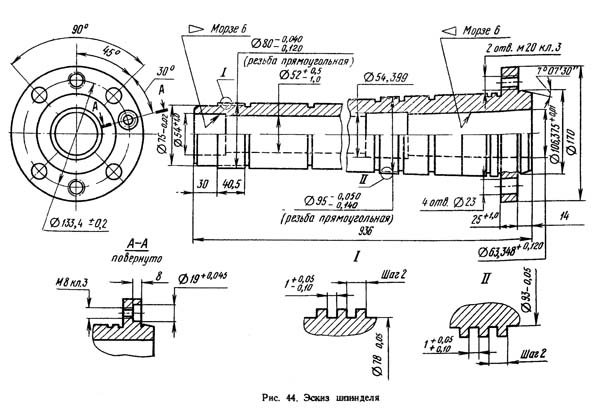

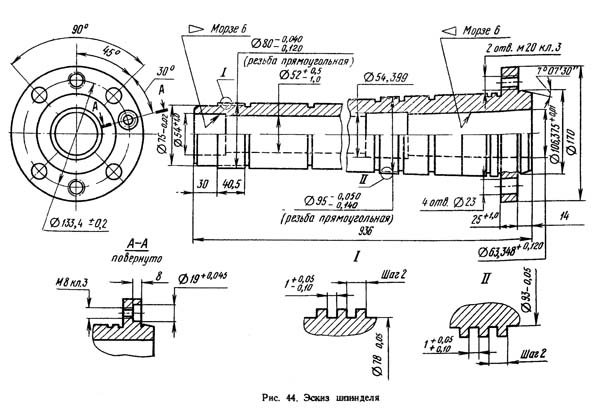

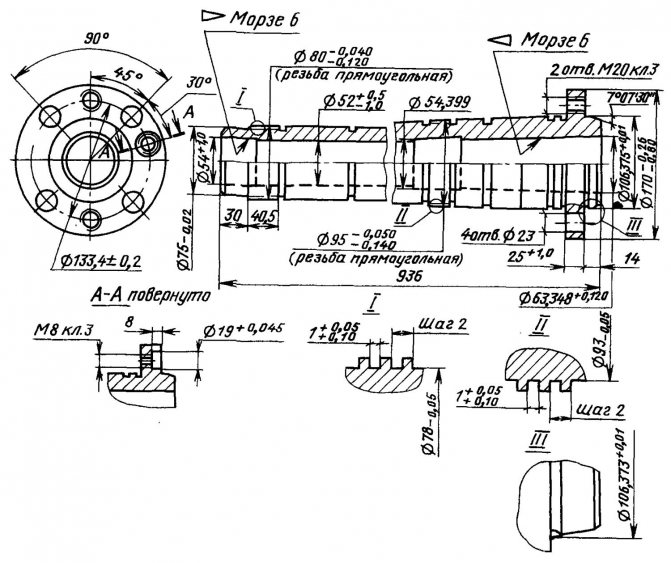

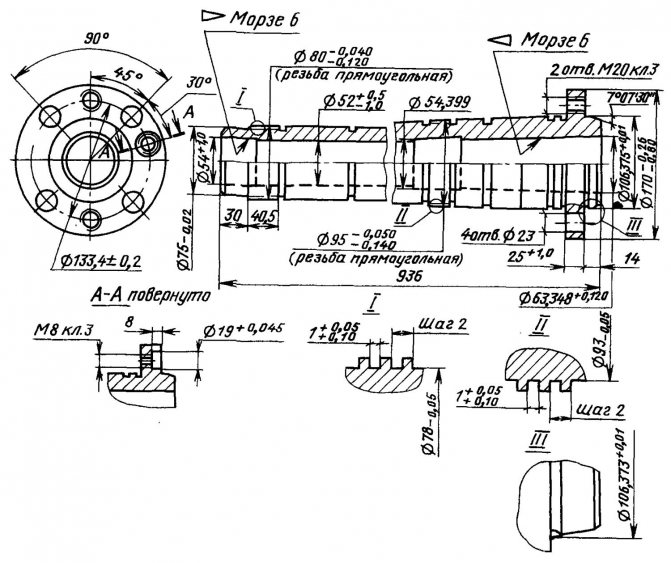

Чертеж шпинделя токарно-винторезного станка

Связанные ссылки. Дополнительная информация

- Станок токарно-винторезный 1К62

- Станок токарно-винторезный 1К625

- Расчет кинематической настройки токарно-винторезных станков 1К62

- Станина токарного станка. Ремонт направляющих станины токарного станка

- Передняя бабка токарного станка. Устройство и ремонт передней бабки

- Альбом кинематических схем и чертежей токарно-винторезного станка 1К62

- Методика проверки и испытания токарно-винторезных станков на точность

- Задняя бабка токарного станка. Устройство и технология ремонта

- Суппорт токарного станка. Устройство и технология ремонта

- Фартук токарного станка. Устройство фартука токарного станка

- Коробка подач токарного станка. Чертежи коробки подач токарного станка 1К62

- Шпиндель токарного станка. Ремонт шпинделя токарного станка

- Сборочные чертежи токарно-винторезного станка 1К62

- Ремонт и регулирование токарно-винторезного станка 1К62

- Справочник заводов производителей металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Классификация шпинделей по типу, размеру и диаметру

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте .

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Установка ВМШ на станке

Мотор-шпиндели могут устанавливаться в горизонтальном, вертикальном и наклонном положениях. ВМШ интегрируется в структуру станка, поэтому статические и динамические характеристики должны быть согласованы между ВМШ и шпиндельной бабкой. При проектировании шпиндельной бабки следует учитывать указанные ниже особенности. 1. При базировании и закреплении ВМШ в шпиндельной бабке нужно стремиться исключить образование избыточных связей, при которых могут появляться деформации корпуса и дополнительные нагрузки на подшипники. 2. Из-за имеющегося остаточного дисбаланса шпинделя и инструмента на подшипники действует переменная сила. Остаточный дисбаланс вызывает угловые f1 и радиальные f2 колебания (рис. 4, а). 3. Шпиндельная бабка должна быть достаточно жесткой, чтобы во всем диапазоне частот вращения шпинделя не возникало совпадение частот колебаний бабки и шпинделя. Ее низшая резонансная частота должна превышать максимальную частоту возбуждения — fmax = k*n/60 [Гц], где k и n — количество зубьев и число оборотов инструмента для предельного режима обработки.

Рис.4. Схема установки ВМШ на станке: а — схема возникновения колебаний, б — использование дополнительной опоры

Базирование ВМШ проводится на цилиндрической 1 и торцовой 2 поверхностях (см. рис. 4, б). Узлы малых размеров выполняются с базированием только по цилиндрической поверхности. Цилиндрическая поверхность 1 выполнена достаточно протяженной, что позволяет при необходимости повышения жесткости и собственной частоты колебаний f1 предусматривать кроме передней также заднюю 3 опору корпуса ВМШ (см. рис. 4, б), что положительно сказывается на динамических характеристиках шпиндельной бабки [5]. Крепежный фланец должен иметь достаточную толщину и жесткую связь с корпусом.

Выбор типа шпинделя

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Методика расчета подсистем ВМШ

В процессе выполнения государственного контракта была разработана усовершенствованная методика расчета подсистем ВМШ, выполнены расчеты и проведен анализ типовых режимов резания, статических и динамических характеристик, влияния условий работы узла (включая частоты вращения) на контактную жесткость соединения шпиндель — оправка типа HSK-A с механизмом зажима инструмента и тепловых явлений в опорах. В результате расчета режимов резания определены нагрузки, возникающие при выполнении типичных для данного класса шпинделей технологических операций. Исходя из возможностей основного и вспомогательного инструмента, установлены характеристики предельно допустимых режимов обработки. По предельным для каждой операции режимам резания оценены характеристики привода главного движения, силы реакции и продолжительность жизненного цикла подшипников. Анализ жесткости и динамического качества шпиндельного узла проводился с использованием программного комплекса для конечно-элементного моделирования «GSP», разработанного на кафедре «Станки» МГТУ «Станкин». В результате расчета получена информация о величине статической деформации шпиндельного узла для типичных технологических операций и получены оценки ее распределения между элементами конструкции. Для анализа динамического качества были построены амплитудно-частотные характеристики (АЧХ) для точки инструментальной оправки, расположенной в зоне резания, и формы колебаний шпиндельного узла на низших собственных частотах. По этим данным можно судить о величине и характере колебаний конструкции на собственных частотах, находящихся внутри рабочего диапазона частот возбуждения или в непосредственной близости от него. Целью расчетов соединения шпиндель — инструментальная оправка при вращении являлись оценка влияния частоты вращения на эксплуатационные характеристики механизма зажима и определение предельной частоты вращения, при которой соединение теряет свои эксплуатационные свойства. Рассчитываемая конструкция включала переднюю часть проектируемого шпинделя с инструментальным конусом типа HSK, инструментальную оправку и кулачковый механизм зажима. Расчеты и анализ были выполнены в среде конечно-элементного моделирования Simulation, интегрированной в CAD-систему SolidWorks. Расчеты проводились при различных частотах вращения, — от нулевой до максимальной для данного типоразмера соединения. Результатами расчета являются перемещения, вызванные деформацией шпинделя, инструментальной оправки и элементов механизма зажима и реакции на сопрягаемых поверхностях отдельных частей конструкции. Целью исследования эксплуатационных свойств соединения шпиндель — инструментальная оправка, находящегося под действием внешних нагрузок, являлась оценка его несущей способности и жесткости. Расчетная модель, как и в предыдущем случае, включала переднюю часть проектируемого шпинделя с инструментальным конусом HSK-A и инструментальную оправку. Расчет проводился в среде твердотельного моделирования «Simulation». Результатами расчета являются перемещения, вызванные деформациями шпинделя, оправки и проскальзыванием в стыках соединения, реакции в элементах соединения, эпюры давления на сопрягаемых поверхностях. По сравнению с традиционными шпиндельными узлами станков, ВМШ отличается большей интенсивностью тепловых нагрузок. Они вызваны сосредоточением мощных источников тепла (двигатель, шпиндельные подшипники) внутри компактной конструкции узла. Высокая концентрация источников тепла требует интенсивного охлаждения как для сохранения работоспособности узла (которая определяется допустимой температурой обмотки двигателя и подшипников в опорах), так и для исключения теплового воздействия на окружающие элементы конструкции, вызывающего снижение точности станка из-за их температурных деформаций [7]. Предельные температуры подшипников опор шпинделя и обмоток двигателя зависят от производительности охлаждающей установки, от того, как распределяются потоки жидкости между рубашками охлаждения, и от интенсивности отвода тепла через рубашки, т.е. от их конструкции. Подобные тепловые расчёты практически невозможно выполнить аналитическими методами из-за сложной пространственной геометрии рубашек охлаждения. С помощью приложения «FlowSimulation» пакета SolidWorks, предназначенного для моделирования процессов динамики жидкости и газа, явлений переноса тепла и массопереноса, была разработана математическая модель, которая учитывает лучевой и конвективный теплообмен корпуса мотор-шпинделя с окружающей средой. В связи с тем, что тепловыделение в подшипниках (из-за изменения вязкости масла) зависит от температуры, которая заранее неизвестна, то мощности источников тепла в моделях задавались в виде функциональных зависимостей от температуры отверстий под наружные кольца подшипников. Решение задач во «FlowSimulation» осуществляется методом конечных объемов. В ходе вычислительных экспериментов на математической модели: был построен баланс расхода воды через рубашки охлаждения (передняя опора, двигатель, задняя опора) при варьировании общего расхода; вычислен баланс тепловых потоков во вращающемся подшипнике, наружное кольцо которого помещено в водяную рубашку охлаждения; определена температура наружных колец наиболее нагруженной в тепловом отношении опоры и выработаны рекомендации по назначению расхода воды через рубашку охлаждения для обеспечения работоспособности ее подшипников; оценены производительность насоса и избыточное давление в магистрали нагнетания для последующего выбора системы охлаждения. В результате проведенной работы выполнена необходимая теоретическая и конструкторская подготовка освоения и серийного производства в России высокоскоростных мотор-шпинделей практически для всех типоразмеров станков сверлильно-фрезерно-расточной группы. Работа выполнена в Государственном инжиниринговом по государственному контракту, предусматривавшему создание наиболее важных комплектующих изделий для металлорежущих станков.

Выбор вида охлаждения

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

Отличия:

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

Отличительные черты:

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Классификация

При разнообразии фрезерных станков и шпинделей к ним проще их классифицировать по техническим характеристикам:

- Фрезерный шпиндель поворотного типа. Часто изготавливается самостоятельно.

- Вертикально-поворотные механизмы.

- Оборудование с двумя шпинделями.

- Механизмы, применяемые при работе с торцевыми частями.

- Вертикально-поворотные конструкции для ручной обработки.

Если говорить о применении шпинделей в домашних условиях, можно выделить граверы. Их часто устанавливают на самодельных фрезеровочных станках. Однако, эти машинки имеют серьёзный недостаток. Из-за слабого крутящего момента, металл обрабатывается с большим трудом. Чаще всего таким оборудованием обрабатывают древесину или пластик.

Бормашинка

Часто эти приспособления сравниваются с граверами. Главное отличие — сохранение крутящего момента независимо от изменения оборотов. Также бормашинки комплектуются патронным зажимом и работают они тише, чем граверы.

Dc мотор

Специальный механизм, который комплектуется ЧПУ. Работает тихо и не создаёт вибраций. Благодаря наличию ЧПУ, появляется возможность изменять мощность при работе. Ключевой недостаток dc мотора — это плохая система охлаждения, и как следствие быстрый перегрев при работе с твёрдыми материалами. Чтобы не повредить металлические заготовки и не вывести двигатель из строя, требуется дополнительное охлаждение.

DC мотор

Прямошлифовальная машина

Часто это оборудование используют в качестве фрезеровочного шпинделя. С его помощью можно обрабатывать как дерево, так и металл. В комплекте отсутствует устройство для регулировки мощности, что снижает функционал прямошлифовальной машины. Также при работе с металлом она издаёт громкие звуки.

Фрезер sparky

Используется в качестве поворотного фрезерного шпинделя. Достоинствами этого оборудования является большая мощность, высокая производительность и возможность регулировать обороты. Также на фрезерах Sparky хорошее охлаждение, которое не позволяет обрабатываемым материалам перегреваться. Используются для работы с деревом и металлом.

Фрезер kress

Отличное соотношение цена/качество. Могут комплектоваться системами ЧПУ. Высокая производительность, возможность регулировать обороты. Возможно работать с различными материалами.

Профессиональный шпиндель

Это механизм, который был разработан специально для фрезерных станков. На нём устанавливается водное охлаждение, что позволяет работать длительное время без риска испортить заготовку. Характерные особенности этого оборудования — высокая точность и надёжность. Тихий при эксплуатации. Главный недостаток — высокая стоимость.

Обслуживание

Основные требования к эксплуатации:

- Своевременная очистка от стружки или система стружкоотведения.

- Оснащение охлаждением зоны резания.

- Подбор и фиксация хвостовика по размерам.

- Нельзя вставлять сломанный инструмент.

- Устраняем излишнюю вибрацию.

Мы рассказали об одной из наиболее важных частей станка. Будьте внимательны при выборе и использовании.

Классификация

Разделить фрезерный шпиндель можно по техническим характеристикам и способу использованию.

Деление в зависимости от мощности:

- Станки для работы с фанерой — 800 Вт. На маломощном оборудовании обрабатывается фанера, ДВП, ДСП, МДФ.

- Оптимальная мощность для фрезерного станка по дереву с ЧПУ — 1500 Вт. С такой мощностью обрабатывают мягкие сплавы металлов, текстолит.

- Оборудование мощностью от 3000 Вт. Подходит для стали, натурального камня.

Одновременно с разделением по мощности станки подразделяются по своему функционалу. Они могут использоваться для нанесения гравировки, раскроя металла и фрезеровки.

Также фрезерные шпиндели можно разделить на две группы в зависимости от использования:

- Шпиндели, устанавливаемые в бормашинах, ручных фрезерных станках, дрелях.

- Промышленные модели. Используются в станках, изготавливаемых для большого производства. Они способны выдерживать большие нагрузки, имеют износоустойчивые детали, керамические подшипники. Чтобы оборудование не выходило из строя из-за интенсивной работы, на него может устанавливаться дополнительно охлаждение. На поверхности с большим уровнем трения с помощью специальной автоматической системы подается смазка.

Если в качестве шпинделя используется дрель или бормашина, необходимо учитывать, что она не способна выдержать постоянные интенсивные нагрузки и подшипники начнут выть спустя короткий промежуток времени.

Станок для работы с фанерой