Материалы, применяемые для изготовления зубчатых колес

Материал зубчатых колес выбирают в зависимости от назначения и условий эксплуатации последних, передаваемых ими нагрузок, скоростей вращения и т.п. При выборе марки стали необходимо учитывать следующие требования: низкую стоимость материала, хорошую обрабатываемость резанием, минимальное коробление при закалке и три основных эксплуатационных показателя – высокую прочность, долговечность работы и повышенную стойкость к износу.

Для большинства зубчатых передач комбайнов, тракторов, автомобилей и других сельскохозяйственных машин, передающих большие нагрузки, лимитирующими факторами являются: прочность зубьев – сопротивление на изгиб, стойкость поверхности профиля зубьев против усталостного разрушения (питтинга) и изнашивание зубьев. Может лимитировать один из указанных факторов, но тогда все три фактора имеют почти одинаковые значения.

Для производства зубчатых колес наиболее широко применяют следующие стали:

углеродистые – 40, 50, 45;

хромистые – 20Х, 35Х, 40Х, 50Х;

хромоникелевые – 12ХН3А, 12Х2Н4А, 20ХН;

хромомарганцевые – 18ХГ, 18ХГТ, 25ХГТ, 30ХГТ;

хромомолибденовые – 20ХМ, 30ХМ.

Кроме того, литые стальные колеса изготовляют из углеродистой стали 40Л, 50Л, а зубчатые колеса малонагруженных передач сельскохозяйственных машин из чугуна СЧ18. При малых нагрузках зубчатые колеса также могут изготовляться из текстолита, капрона и других неметаллических материалов.

Известно, что для повышения прочности и износостойкости в стали добавляют один или несколько легирующих элементов. Хром является одним из наиболее универсальных и широко применяемых легирующих элементов. Хром

усиливает действие углерода, повышает твердость, стойкость к износу и прокаливаемость при термической обработке.

Никель

увеличивает ударную прочность, предел упругости и прочность стали на разрыв

.Прочная и вязкая поверхность никелевых сталей обеспечивает высокую стойкость к усталости и износу. Никелевые стали хорошо подвергаются цементации, никель уменьшает деформацию и обеспечивает хорошие свойства сердцевины. Марганец

повышает прочность, износостойкость, а также глубину прокаливаемости.

Молибден

увеличивает прокаливаемость сталей при температурах отпуска.

Легированные стали с содержанием хрома, никеля, молибдена,марганца применяютдля изготовления высоконагруженных зубчатых колес. Наилучшие свойства в готовом зубчатом колесе получаются после цементации. Содержание углерода в цементируемых сталях обычно колеблется от 0,15 до 0,25 %. Стали с низким содержанием углерода дают максимальную вязкость зубьев, а с высоким содержанием углерода – максимальную прочность сердцевины. Глубина цементованного слоя зубчатых колес составляет 1…2 мм.

Хромоникелевые, хромомарганцевые и хромомолибденовые стали широко используют при изготовлении зубчатых колес автомобилей.

Материал зубчатых колес выбирают в зависимости от назначения и условий эксплуатации последних, передаваемых ими нагрузок, скоростей вращения и т.п. При выборе марки стали необходимо учитывать следующие требования: низкую стоимость материала, хорошую обрабатываемость резанием, минимальное коробление при закалке и три основных эксплуатационных показателя – высокую прочность, долговечность работы и повышенную стойкость к износу.

Для большинства зубчатых передач комбайнов, тракторов, автомобилей и других сельскохозяйственных машин, передающих большие нагрузки, лимитирующими факторами являются: прочность зубьев – сопротивление на изгиб, стойкость поверхности профиля зубьев против усталостного разрушения (питтинга) и изнашивание зубьев. Может лимитировать один из указанных факторов, но тогда все три фактора имеют почти одинаковые значения.

Для производства зубчатых колес наиболее широко применяют следующие стали:

углеродистые – 40, 50, 45;

хромистые – 20Х, 35Х, 40Х, 50Х;

хромоникелевые – 12ХН3А, 12Х2Н4А, 20ХН;

хромомарганцевые – 18ХГ, 18ХГТ, 25ХГТ, 30ХГТ;

хромомолибденовые – 20ХМ, 30ХМ.

Кроме того, литые стальные колеса изготовляют из углеродистой стали 40Л, 50Л, а зубчатые колеса малонагруженных передач сельскохозяйственных машин из чугуна СЧ18. При малых нагрузках зубчатые колеса также могут изготовляться из текстолита, капрона и других неметаллических материалов.

Известно, что для повышения прочности и износостойкости в стали добавляют один или несколько легирующих элементов. Хром является одним из наиболее универсальных и широко применяемых легирующих элементов. Хром

усиливает действие углерода, повышает твердость, стойкость к износу и прокаливаемость при термической обработке.

Никель

увеличивает ударную прочность, предел упругости и прочность стали на разрыв

.Прочная и вязкая поверхность никелевых сталей обеспечивает высокую стойкость к усталости и износу. Никелевые стали хорошо подвергаются цементации, никель уменьшает деформацию и обеспечивает хорошие свойства сердцевины. Марганец

повышает прочность, износостойкость, а также глубину прокаливаемости.

Молибден

увеличивает прокаливаемость сталей при температурах отпуска.

Легированные стали с содержанием хрома, никеля, молибдена,марганца применяютдля изготовления высоконагруженных зубчатых колес. Наилучшие свойства в готовом зубчатом колесе получаются после цементации. Содержание углерода в цементируемых сталях обычно колеблется от 0,15 до 0,25 %. Стали с низким содержанием углерода дают максимальную вязкость зубьев, а с высоким содержанием углерода – максимальную прочность сердцевины. Глубина цементованного слоя зубчатых колес составляет 1…2 мм.

Хромоникелевые, хромомарганцевые и хромомолибденовые стали широко используют при изготовлении зубчатых колес автомобилей.

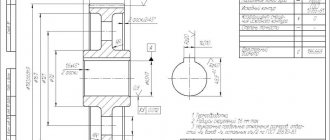

Сварные цилиндрические зубчатые колеса

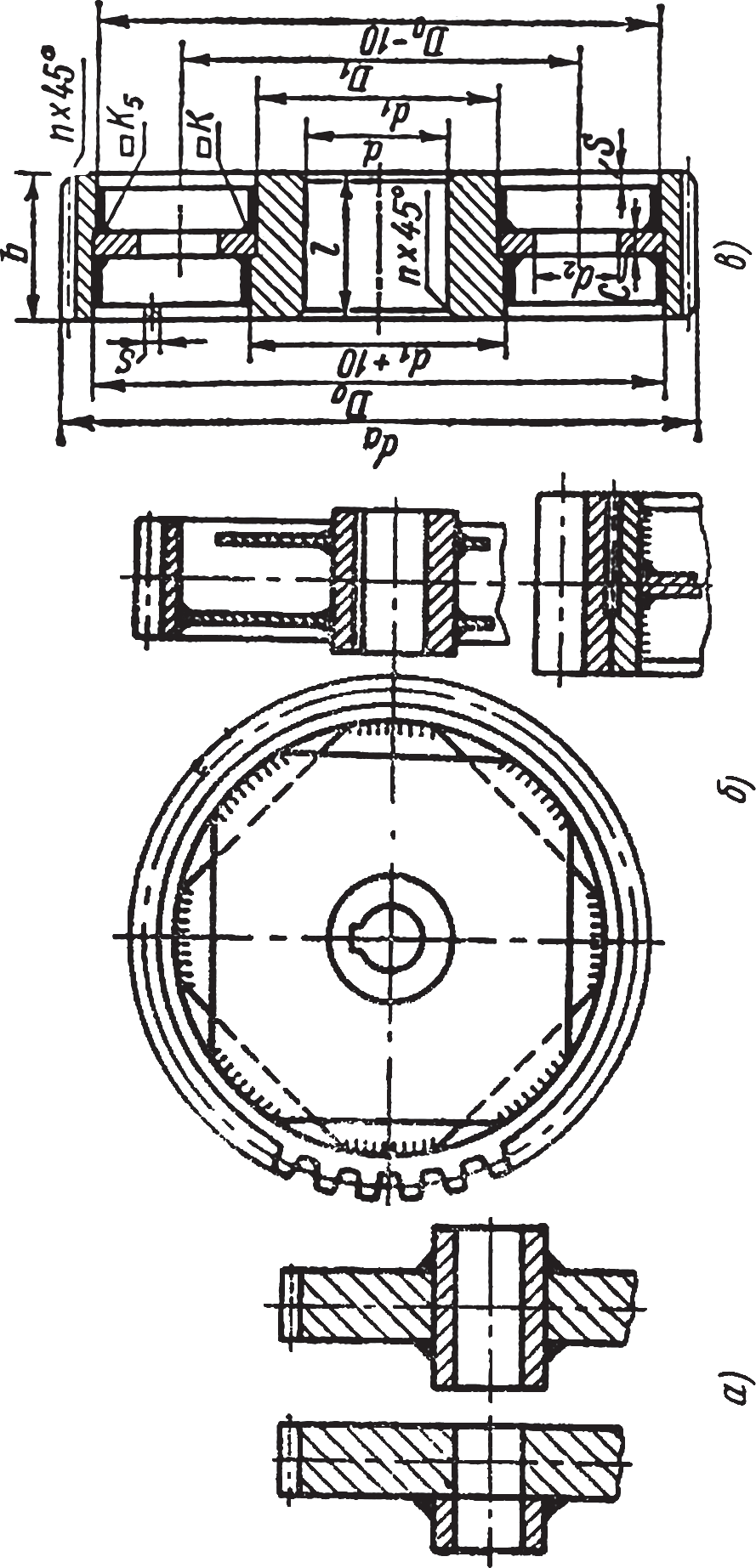

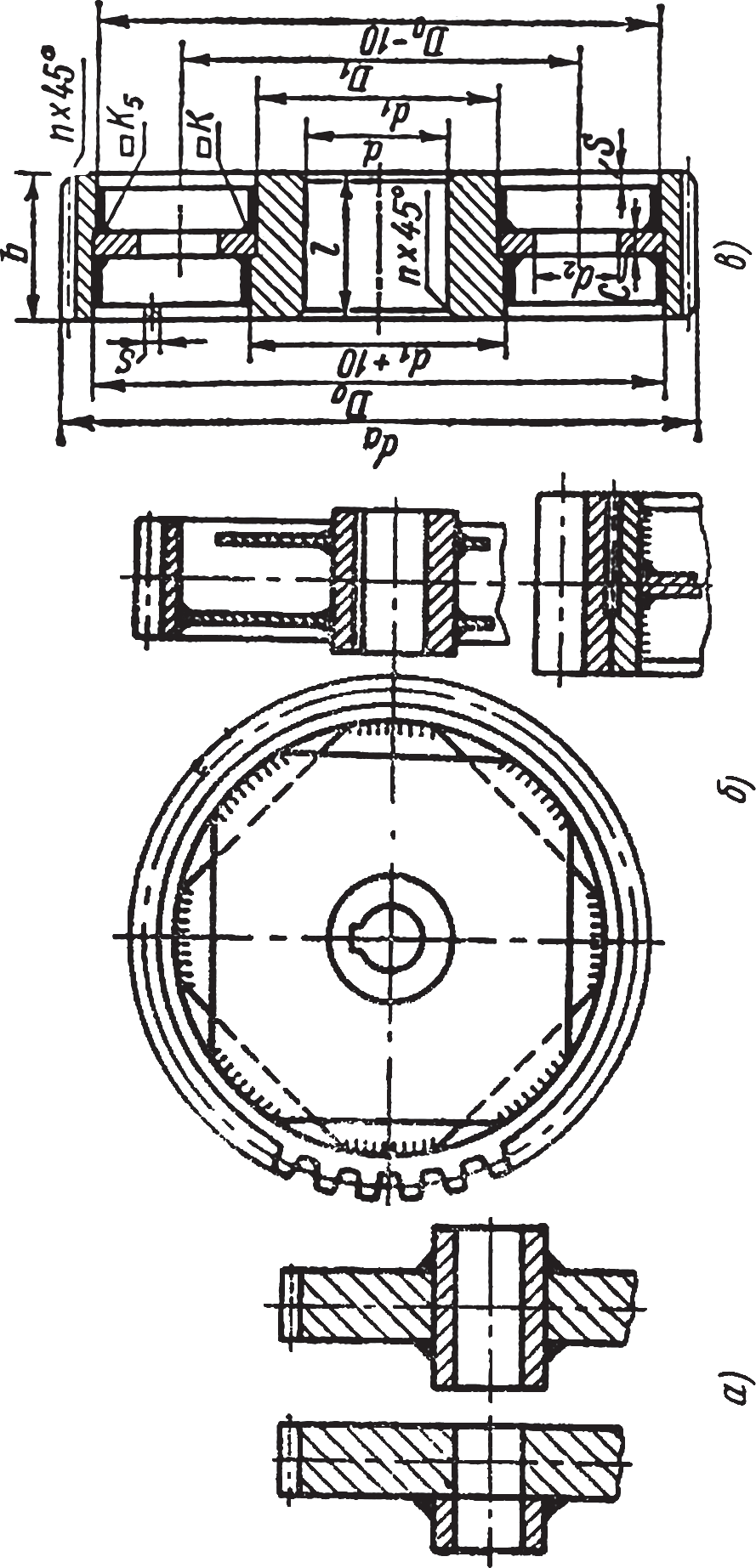

По сравнению с литыми колесами сварные колеса в обычном исполнении издают больше шума. Для уменьшения шума целесообразно снабжать колеса ребрами. Зубчатые колеса малого диаметра изготовляют со ступицей, приваренной к торцу колеса или со сквозной втулкой (рис. 8, а). Большие колеса могут быть сварены из нескольких частей – ступицы, одного или двух дисков с ребрами и венца, который может быть поковкой из нужного металла (рис. 8, б).

Зубчатое сварное колесо обычной конструкции имеет диаметр ступицы (рис. 8, в) d1=(1,55…1,7)d мм; диаметр ступицы с бортом d1=d1+10 мм; толщину венца (da–D0)/2 мм; толщину венца с бортом (da–D0)/2+5 мм; диаметр расположения отверстий в диске D1=(D0–d1)/2 мм; диаметр отверстий в диске d2 =(D0 – d1 )/5 мм; толщину диска с ≈ 0,4d-2 мм; углубление ребра s=0,8c мм; фаску n=0,5m мм.

Рис. 8. Сварные цилиндрические зубчатые колеса

Виды шестерен

Сегодня существует довольно большое количество различных видов шестерен:

- прямозубые;

- косозубые;

- с внутренним зацеплением;

- винтовые;

- секторные;

- с круговыми зубьями;

- зубчатые рейки;

- «звезды».

Прямозубые шестерни считаются наиболее востребованным вариантом данного механизма. Процесс изготовления шестерни этого типа предусматривает применение металла, пластика и композитных материалов. Прямозубые шестерни необходимы для передачи поступательного момента только на валы, расположенные в одной плоскости.

Косозубые шестерни являются усовершенствованным вариантом прямозубых аналогов. В данном случае зубья расположены под разным углом. Такая конструктивная особенность способствует уменьшению шума, увеличению плавности передачи и поднятию допустимой передаваемой мощности. Недостатком подобных шестерен считается повышенное трение, обусловленное увеличенной площадью зубьев.

Шестерни с внутренним зацеплением отличаются наличием зубьев на внутренней поверхности. За счет этой конструктивной особенности ведущий и ведомый вал вращаются в одном направлении. Данные шестерни применяются, чтобы создать механизмы небольшого размера. Они также могут использоваться в насосах и планетарных передачах.

Винтовые шестерни выполнены в виде цилиндра. В них зубья находятся по винтовой линии. Данные механизмы предназначены для применения в непересекающихся валах, расположенных перпендикулярно друг к другу.

Секторные шестерни используются в том случае, если нет нужды в полном обороте валов. Их можно встретить в шаговых механизмах и рулевых рейках.

Шестерни с круговыми зубьями отличаются оригинальной конструкцией. В них зубья имеют небольшой изгиб по радиусу. Такие механизмы характеризуются плавностью хода и способностью выдерживать высокий уровень нагрузки. Но стоит учитывать, что способ изготовления шестерен с круговыми зубьями на порядок сложнее. При этом их КПД ниже, чем у обычных аналогов.

Конические шестерни передают вращательное движение в механизмах, в которых крутящиеся валы пересекаются на плоскости (под углом около 90 градусов). Данные механизмы могут быть круговыми, криволинейными, тангенциальными или прямыми. Чаще всего эта разновидность шестерен используется в дифференциалах автомобилей и редукторах.

Шестерня «звезда» оснащена дополнительным элементом – цепью. Данный механизм передает вращательный и поступательный момент от одного вала к другому. Преимущество цепной передачи заключается в отсутствии проблемы проскальзывания.

Особенности изготовления

Технологический процесс изготовления шестерни предусматривает применение двух методов – копирования и обкатки. Технология копирования предполагает выполнение фрезерования, в ходе которого происходит образование прореза между впадинами зубьев. Данный результат достигается за счет применения концевых, дисковых или модульных фрез. После образования впадин заготовка поворачивается на один зуб. Особенность этой технологии заключается в том, что форма используемого режущего инструмента повторяет форму впадины.

Метод обкатки используется гораздо чаще. Он предусматривает имитирование зацепления зубчатой пары, одним из элементов которой является червячная фреза. Для изготовления шестерен этим методом применяется высокопрочный металл.

Металлообработка — профиль нашей компании. Если хотите более подробно ознакомится с ассортиментом продукции и услуг, пройдите в соответствующий раздел сайта.

Зубчатые конические колеса

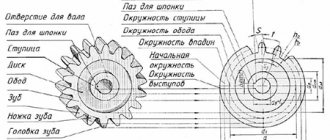

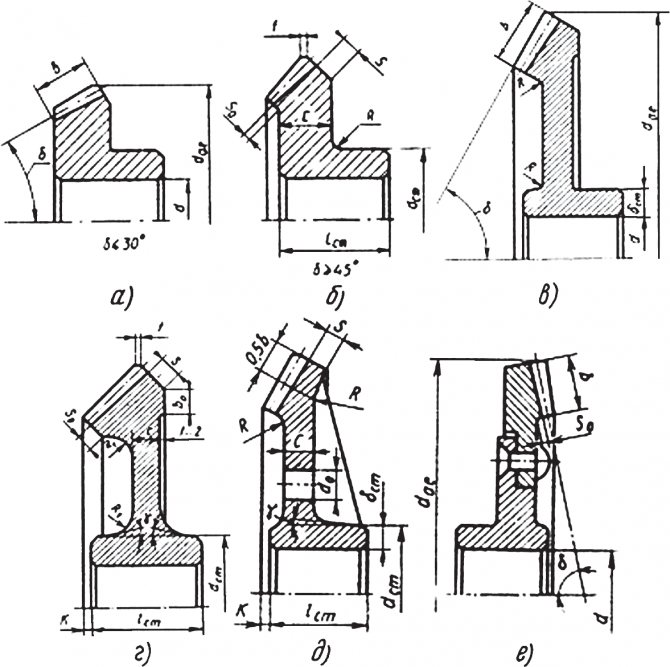

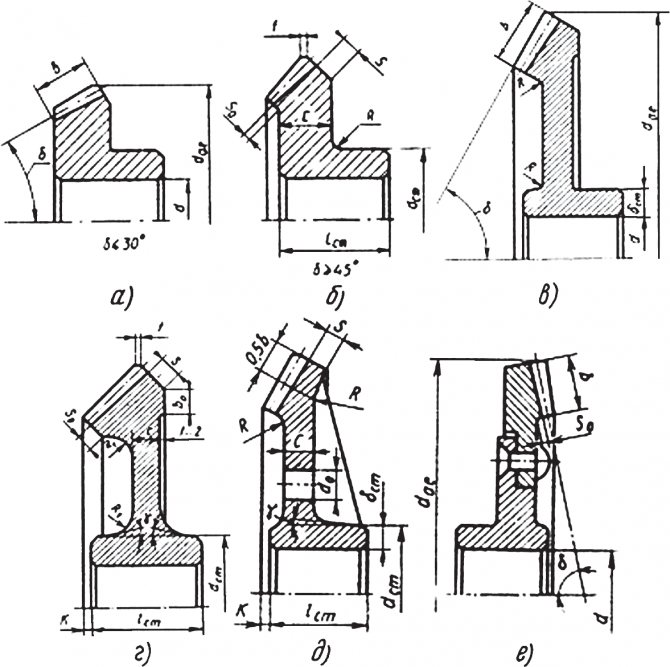

Конструкция конических зубчатых колес (рис. 9) отличается от конструкции цилиндрических зубчатых колес соотношениями в части зубчатого венца.

Рис. 9. Конструкция конических зубчатых колес: а, б, в – точеные; в, г – штампованные; г, д – литые; е – составные (сборные)

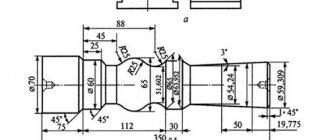

Виды валов

Вал шестерни – это узел, который состоит из двух отдельных элементов, объединенных в один механизм с функциями вала и шестерни. Он необходим для того, чтобы передавать момент вращения посредством зацепа зубчатых колес.

Степень износа вала шестерни зависит от способа их крепления. В соответствии с данным критерием, существует 2 вида шестерни:

- Монолитный. В этом случае для изготовления механизма используется один производственный цикл.

- Отдельно изготовляемый. В данном случае вал-шестерня насаживается на вал и фиксируется способом горячей насадки, шлицевого соединения и т.д.

Особенности изготовления

Изготовление вала шестерни предусматривает применение исключительно высококачественных и прочных материалов. Но даже в данном случае не обеспечивается длительный срок службы этой детали. Данный факт обусловлен тем, что вал шестерни, несмотря на свою прочность, является быстро изнашиваемым механизмом. Этому обстоятельству способствует постоянная работа в качестве ведущей степени передачи крутящего момента. Поэтому износ данной детали никак не зависит от технологии изготовления валов. Исходя из этого, в ходе эксплуатации необходима частая замена валов шестерни.