Цифровая революция в области телевидения, о которой так долго и настойчиво говорили ученые и инженеры, свершилась некоторое время тому назад. Телевидение высокой четкости — это реальность. Во многих странах идет вещание в формате HDTV, а телевизоры продаются с логотипом «HDTV Ready» или «Full HDTV». Но что, собственно говоря, такое — телевидение высокой четкости, в чем его особенности и преимущества? Об этом и пойдет речь в брошюре, которую вы держите в руках.

Как ни странно, единого, общепринятого определения понятия «телевидение высокой четкости» не существует. Коротко говоря, телевидение высокой четкости, HDTV (High-Definition Television) — это набор стандартов телевизионного вещания повышенного качества посредством цифровых каналов связи (кабельные, спутниковые сети, цифровые носители).

ТВЧ обладает рядом принципиальных особенностей, наиболее важными из которых являются следующие:

- ТВЧ — это цифровое телевидение. С помощью аналоговых методов обработки сигнала решить поставленные задачи невозможно;

- ТВЧ — это многоканальное телевидение. Применение цифровых технологий сжатия позволило разместить в одном частотном диапазоне во много раз больше телевизионных каналов, чем при аналоговом вещании;

- ТВЧ — это широкоэкранное телевидение. В телевидении стандартного разрешения (SDTV) был принят формат изображения 4:3, а в HDTV — 16:9 или 16:10. Это позволяет показывать по телевидению современные широкоэкранные кинофильмы без искажений или обрезания краев изображения;

- ТВЧ — это звук как в кино. Чтобы стать еще ближе к кинематографу, цифровое телевидение кроме широкого экрана обеспечивает еще и многоканальный, «кинематографический» звук;

- ТВЧ — это дополнительные услуги. Цифровое телевидение — это многоканальность, многовариантность доставки и мультимедийность. Это сложная информационная среда, в которой пользователи не должны заблудиться;

- ТВЧ — это условный доступ. Концепция ТВЧ может, например, допускать, что 1-2 федеральных канала будут общедоступными и бесплатными, а на все остальные зрители должны будут подписываться, внося определенную плату. Если раньше коммерческое телевидение существовало, в основном, за счет рекламодателей, то теперь — за счет телезрителей;

- ТВЧ — это новые технологии формирования изображения. На смену телевизорам с электроннолучевыми трубками уже пришли жидкокристаллические и плазменные панели, мультимедийные проекторы. Возможно, что в ближайшем будущем им придется уступить место на рынке телевизорам на основе OLED- и SED- панелей.

- ТВЧ — это новые цифровые носители информации, а также новые интерфейсы и технологии защиты данных. Для ТВЧ были разработаны новый формат оптического носителя Blu-ray, используемый для записи и хранения цифровых данных, а также цифровой интерфейс HDMI с поддержкой HDCP (High-bandwidth Digital Content Protection) — технологии защиты медиаконтента, предназначенной для предотвращения незаконного копирования высококачественного видеосигнала, передаваемого через интерфейсы DVI и HDMI.

Рассмотрим некоторые из этих особенностей более подробно.

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

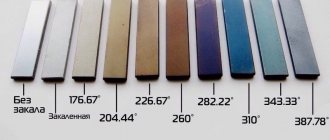

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

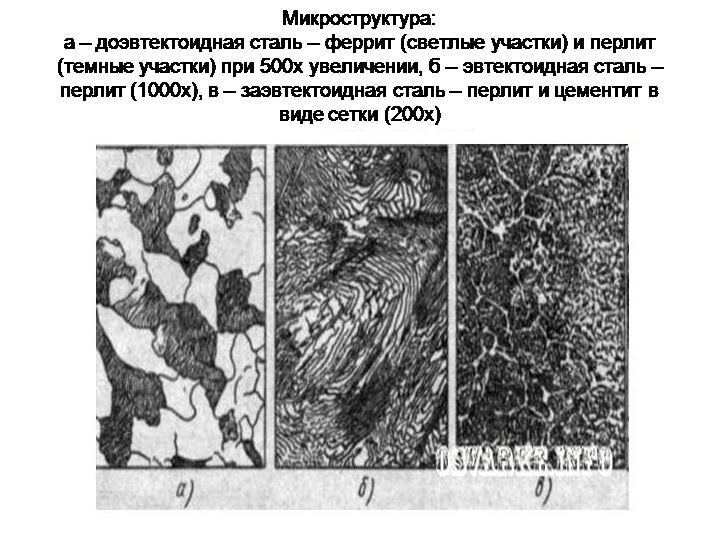

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Поверхностная закалка ТВЧ

Индукционная закалка с нагревом токами высокой частоты является прогрессивным методом поверхностного упрочнения. Ее преимущества перед обычной закалкой следующие: большая экономичность, так как нет необходимости расходовать тепло на нагрев всей детали в печи, что неизбежно для обычной закалки; при закалке ТВЧ значительно меньше брака по короблению и образованию закалочных трещин; при нагреве ТВЧ не происходит окалинообразование и выгорание углерода; механические свойства после закалки ТВЧ выше, чем после обычной закалки; легко регулировать толщину закаленного слоя; внедрение ТВЧ позволяет заменить в ряде случаев легированные стали дешёвыми углеродистыми сталями; высокая производительность процесса; установки ТВЧ без затруднений вписываются в поточные линии механических цехов и, при их использовании, легко осуществляется автоматизация производственного процесса.

Недостатком закалки ТВЧ является необходимость в специализированном оборудовании (генераторах ТВЧ) и в приспособлениях (индукторах). Последние являются индивидуальными для каждого вида закаляемой детали.

Внедрение ТВЧ перспективно и особенно экономично на предприятиях серийного и массового производства.

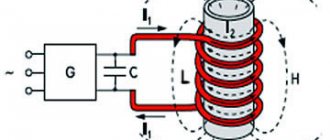

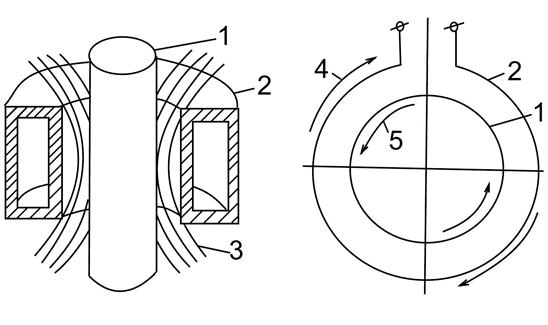

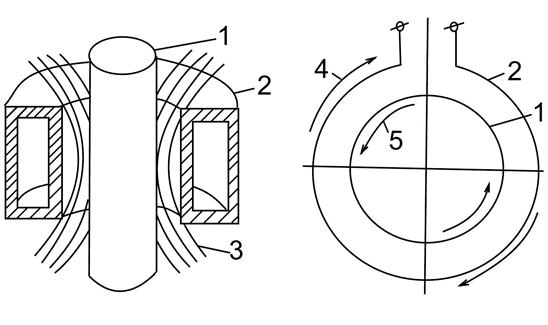

Метод нагрева ТВЧ основан на том, что если в переменное электромагнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ее поверхностных слоях будут индуктироваться вихревые токи, вызывающие нагрев металла. Схема индукционного нагрева показана на рис.3.1. Скорость нагрева зависит от количества выделившегося тепла. Изменяя силу тока в индукторе, можно в широких пределах изменять скорость нагрева.

Систему индуктор — нагреваемая деталь можно рассматривать как электрический трансформатор, первичной обмоткой которого является индуктор, а вторичной – контур тока в металлической детали. В этой системе происходит бесконтактная передача электрической энергии из первичной цепи – индуктора, во вторичную цепь – нагреваемое изделие, где электрическая энергия преобразуется в тепловую.

Рис. 3.1. Схема индукционного нагрева

а – распределение магнитного потока в индукторе; б – направление токов в индукторе и детали;1 – нагреваемая деталь; 3 – магнитные силовые линии; 2– виток индуктора; 4,5 – направление тока в индукторе и детали, соответственно.

В теории индукционного нагрева установлено, что ток индуктора I и мощность, выделяемая в нагреваемой детали Р, связаны соотношением:

,(1)

где k – коэффициент, зависящий от размеров индуктора и нагреваемой детали;

ρ,µ – удельное сопротивление и магнитная проницаемость нагреваемого материала;

f – частота тока в индукторе.

Повышение частоты тока позволяет концентрировать в небольшом объеме нагреваемой детали значительную мощность и выполнять индукционный нагрев с большой скоростью: до 300-500 °С/cек.

Переменный ток протекает преимущественно в поверхностных слоях проводника, при достаточно высоких частотах глубину проникновения тока δ, м

можно определить по формуле:

,(2)

При этом размерность ρ–Ом м, µ-Г/м, f –Гц.

Ток высокой частоты для индукционного нагрева металла получают от машинных генераторов (частота от 500 до 15 000

Гц

) либо от ламповых (частота до 107

Гц

). Поэтому машинные генераторы используют для получения закаленного слоя толщиной от 2 до 10 мм, ламповые от десятых долей мм до 1-2 мм.

Для закалки ТВЧ обычно используют среднеуглеродистые стали с содержанием углерода 0,4 и выше. Легированные стали с повышенной прокаливаемостью используются редко. Стали должны иметь малую склонность к росту зерна аустенита при нагреве под закалку.

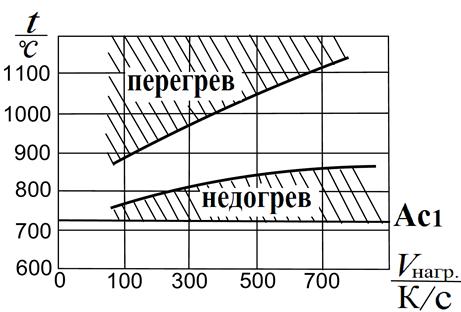

На диаграмме (рис.3.2.) указана область температур рекомендуемого нагрева для стали У10 в зависимости от скорости нагрева. Как видно, чем больше скорость нагрева, тем выше требуется температура нагрева для закалки. Низкие температуры недостаточны для завершения образования аустенита, высокие вызывают перегрев, то есть интенсивный рост зерен. Таким образом, для каждой скорости нагрева имеется определенный интервал температур, обеспечивающий получение мелкозернистой структуры.

Аналогичный вид имеют диаграммы для других сталей. Во всех случаях при использовании скоростного нагрева температуры закалки должны быть более высокими, чем при медленном печном нагреве.

При проведении индукционной закалки наилучшим способом охлаждения, как с точки зрения свойств и качества изделий, так и по удобству использования в производстве, является охлаждение быстродвижущейся водой душем или потоком воды. Для легированных сталей иногда применяют метод охлаждения без подачи на закаливаемую поверхность жидкости – посредством отвода теплоты в глубинные ненагретые зоны детали.

Рис. 3.2. Диаграмма для выбора температуры нагрева при

индукционном нагреве стали У10.

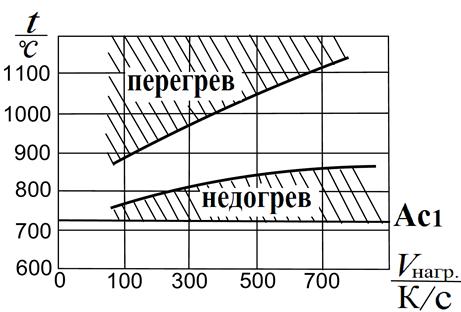

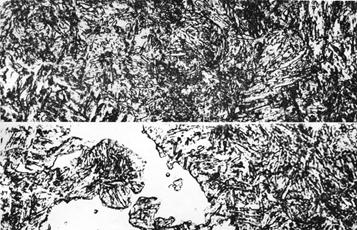

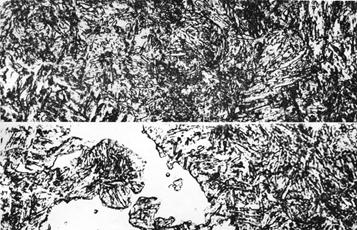

На рис. 3.3. показана микроструктура стали 45 после закалки ТВЧ. В поверхностном слое детали образуется мелкоигольчатый мартенсит, так как нагрев был выше критической температуры Ас3. Прогрев детали уменьшался с поверхности во внутрь детали, поэтому в сердцевине детали, где нагрев был ниже Ас1, изменения структуры, а следовательно и упрочнения, не происходит. Структура сердцевины феррит и перлит. На рис.3. 4. показана схема зарисовки изучаемой структуры.

После закалки сталь рекомендуется отпускать при температурах 150-200 °С. Низкий отпуск, незначительно снижая твердость поверхностно-закаленного изделия, существенно (часто в 1,5-2 раза) повышает сопротивление стали хрупкому разрушению, увеличивает усталостную прочность детали, уменьшает чувствительность к концентраторам напряжений. Более высокие температуры отпуска применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости поверхностно-закаленных изделий.

Рис. 3.3. Микроструктура стали 45 после индукционной закалки (х725)

поверхность – мартенсит, сердцевина – феррит + перлит)

Рис. 3.4. Схема зарисовки структуры стали 45 после

индукционной закалки.

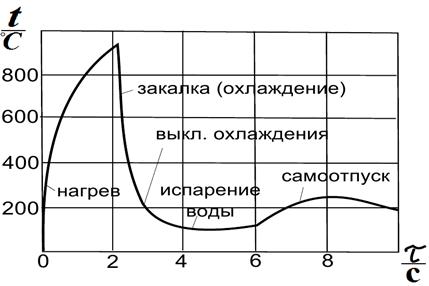

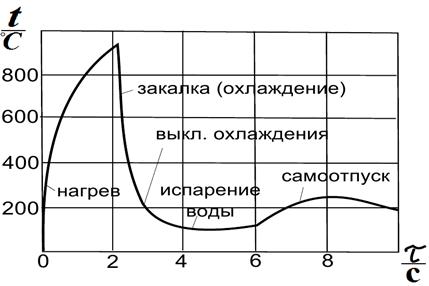

Экономически выгодно и более производительно применение самоотпуска после закалки. Для этого охлаждение при закалке прерывается с таким расчетом, чтобы за счет оставшегося в изделии тепла произошел отпуск. На рис. 3.5. показана термическая кривая закалки ТВЧ с самоотпуском, которая наглядно иллюстрирует цикл термообработки детали.

Рис. 3.5. Термическая кривая закалки ТВЧ с самоотпуском для стали 45.

Индукционная закалка с нагревом токами высокой частоты является прогрессивным методом поверхностного упрочнения. Ее преимущества перед обычной закалкой следующие: большая экономичность, так как нет необходимости расходовать тепло на нагрев всей детали в печи, что неизбежно для обычной закалки; при закалке ТВЧ значительно меньше брака по короблению и образованию закалочных трещин; при нагреве ТВЧ не происходит окалинообразование и выгорание углерода; механические свойства после закалки ТВЧ выше, чем после обычной закалки; легко регулировать толщину закаленного слоя; внедрение ТВЧ позволяет заменить в ряде случаев легированные стали дешёвыми углеродистыми сталями; высокая производительность процесса; установки ТВЧ без затруднений вписываются в поточные линии механических цехов и, при их использовании, легко осуществляется автоматизация производственного процесса.

Недостатком закалки ТВЧ является необходимость в специализированном оборудовании (генераторах ТВЧ) и в приспособлениях (индукторах). Последние являются индивидуальными для каждого вида закаляемой детали.

Внедрение ТВЧ перспективно и особенно экономично на предприятиях серийного и массового производства.

Метод нагрева ТВЧ основан на том, что если в переменное электромагнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ее поверхностных слоях будут индуктироваться вихревые токи, вызывающие нагрев металла. Схема индукционного нагрева показана на рис.3.1. Скорость нагрева зависит от количества выделившегося тепла. Изменяя силу тока в индукторе, можно в широких пределах изменять скорость нагрева.

Систему индуктор — нагреваемая деталь можно рассматривать как электрический трансформатор, первичной обмоткой которого является индуктор, а вторичной – контур тока в металлической детали. В этой системе происходит бесконтактная передача электрической энергии из первичной цепи – индуктора, во вторичную цепь – нагреваемое изделие, где электрическая энергия преобразуется в тепловую.

Рис. 3.1. Схема индукционного нагрева

а – распределение магнитного потока в индукторе; б – направление токов в индукторе и детали;1 – нагреваемая деталь; 3 – магнитные силовые линии; 2– виток индуктора; 4,5 – направление тока в индукторе и детали, соответственно.

В теории индукционного нагрева установлено, что ток индуктора I и мощность, выделяемая в нагреваемой детали Р, связаны соотношением:

,(1)

где k – коэффициент, зависящий от размеров индуктора и нагреваемой детали;

ρ,µ – удельное сопротивление и магнитная проницаемость нагреваемого материала;

f – частота тока в индукторе.

Повышение частоты тока позволяет концентрировать в небольшом объеме нагреваемой детали значительную мощность и выполнять индукционный нагрев с большой скоростью: до 300-500 °С/cек.

Переменный ток протекает преимущественно в поверхностных слоях проводника, при достаточно высоких частотах глубину проникновения тока δ, м

можно определить по формуле:

,(2)

При этом размерность ρ–Ом м, µ-Г/м, f –Гц.

Ток высокой частоты для индукционного нагрева металла получают от машинных генераторов (частота от 500 до 15 000

Гц

) либо от ламповых (частота до 107

Гц

). Поэтому машинные генераторы используют для получения закаленного слоя толщиной от 2 до 10 мм, ламповые от десятых долей мм до 1-2 мм.

Для закалки ТВЧ обычно используют среднеуглеродистые стали с содержанием углерода 0,4 и выше. Легированные стали с повышенной прокаливаемостью используются редко. Стали должны иметь малую склонность к росту зерна аустенита при нагреве под закалку.

На диаграмме (рис.3.2.) указана область температур рекомендуемого нагрева для стали У10 в зависимости от скорости нагрева. Как видно, чем больше скорость нагрева, тем выше требуется температура нагрева для закалки. Низкие температуры недостаточны для завершения образования аустенита, высокие вызывают перегрев, то есть интенсивный рост зерен. Таким образом, для каждой скорости нагрева имеется определенный интервал температур, обеспечивающий получение мелкозернистой структуры.

Аналогичный вид имеют диаграммы для других сталей. Во всех случаях при использовании скоростного нагрева температуры закалки должны быть более высокими, чем при медленном печном нагреве.

При проведении индукционной закалки наилучшим способом охлаждения, как с точки зрения свойств и качества изделий, так и по удобству использования в производстве, является охлаждение быстродвижущейся водой душем или потоком воды. Для легированных сталей иногда применяют метод охлаждения без подачи на закаливаемую поверхность жидкости – посредством отвода теплоты в глубинные ненагретые зоны детали.

Рис. 3.2. Диаграмма для выбора температуры нагрева при

индукционном нагреве стали У10.

На рис. 3.3. показана микроструктура стали 45 после закалки ТВЧ. В поверхностном слое детали образуется мелкоигольчатый мартенсит, так как нагрев был выше критической температуры Ас3. Прогрев детали уменьшался с поверхности во внутрь детали, поэтому в сердцевине детали, где нагрев был ниже Ас1, изменения структуры, а следовательно и упрочнения, не происходит. Структура сердцевины феррит и перлит. На рис.3. 4. показана схема зарисовки изучаемой структуры.

После закалки сталь рекомендуется отпускать при температурах 150-200 °С. Низкий отпуск, незначительно снижая твердость поверхностно-закаленного изделия, существенно (часто в 1,5-2 раза) повышает сопротивление стали хрупкому разрушению, увеличивает усталостную прочность детали, уменьшает чувствительность к концентраторам напряжений. Более высокие температуры отпуска применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости поверхностно-закаленных изделий.

Рис. 3.3. Микроструктура стали 45 после индукционной закалки (х725)

поверхность – мартенсит, сердцевина – феррит + перлит)

Рис. 3.4. Схема зарисовки структуры стали 45 после

индукционной закалки.

Экономически выгодно и более производительно применение самоотпуска после закалки. Для этого охлаждение при закалке прерывается с таким расчетом, чтобы за счет оставшегося в изделии тепла произошел отпуск. На рис. 3.5. показана термическая кривая закалки ТВЧ с самоотпуском, которая наглядно иллюстрирует цикл термообработки детали.

Рис. 3.5. Термическая кривая закалки ТВЧ с самоотпуском для стали 45.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Номенклатура высокочастотных ТВЧ установок на транзисторных IGBT модулях

| Параметр / обозначение | ВЧ-15А | ВЧ-15АВ | ВЧ-25А | ВЧ-25АВ | ВЧ-40АВ | ВЧ-60АВ | ВЧ-80АВ | ВЧ-100АВ | ВЧ-120АВ | ВЧ-160АВ |

| Потребляемая мощность, кВА | 15 | 15 | 25 | 25 | 40 | 60 | 80 | 100 | 120 | 160 |

| Диапазон рабочих частот, кГц | 30-80 | 30-80 | 30-80 | 30-80 | 30-60 | 30-60 | 30-60 | 20-50 | 20-50 | 20-50 |

| Напряжение питания, В | 220 | 220 | 380 | 380 | 380 | 380 | 380 | 380 | 380 | 380 |

| Количество фаз, шт. | 1 | 1 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| Максимальный ток одной фазы, А | 25 | 25 | 25 | 25 | 45 | 65 | 120 | 150 | 180 | 240 |

| КПД, % | 90 | 90 | 90 | 90 | 90 | 90 | 90 | 90 | 90 | 90 |

| Таймер, сек | 99 | 99 | 99 | 99 | 99 | 99 | 99 | 99 | 99 | 99 |

| Вес оборудования, кг | 18 | 23 | 23 | 31 | 35+30 | 35+30 | 41+42 | 45+47 | 51+49 | 63+55 |

| Система охлаждения ТВЧ установки | ||||||||||

| Расход воды, л/мин макс. | 5 | 5 | 8 | 8 | 10 | 12 | 12 | 14 | 14 | 16 |

| Давление воды, атм. | 2 | 2 | 2 | 2 | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 |

| Мощность насоса, кВт | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,5 | 0,7 | 0,8 | 1,0 | 1,2 |

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Особенности эксплуатации индукционного оборудования

ТВЧ установки требуют постоянного ухода и квалифицированного обслуживания. Не верьте поставщикам, которые уверяют вас в том, что ТВЧ установки никогда не ломаются. Это может случиться не раз за весь период эксплуатации, который при грамотном обслуживании может длиться до 10 и более лет. Интенсивная эксплуатация в цехе с воздухом загрязненным парами металла, масел, кислот и пылью, возможна в течение 4–6 лет. За это время оборудование должно многократно окупиться. По отзывам большинства наших клиентов, индукционное оборудование окупается максимум за полгода.

Поставщики, продающие «Вечное оборудование европейского качества по бросовой цене» обманывают вас. При таких словах вы должны услышать следующее: «Это ТВЧ установки гаражной сборки и у нас некому их ремонтировать»!

Китайские производители не ремонтируют индукционное оборудование в России и СНГ. Оборудование должен обслуживать и ремонтировать российский поставщик.