Черчение

Рис. 153

Зубчатые соединения по сравнению со шпоночными имеют следующие преимущества: большая нагрузочная способность благодаря значительно большей рабочей поверхности и относительно равномерному распределению давления по высоте зуба; лучшее центрирование сопрягаемых деталей;

большая прочность вала в сравнении с валом со шпоночными канавками.

Зубчатые зацепления могут служить как неподвижные для скрепления ступицы с валом, так и в качестве подвижных — осевое перемещение ступицы детали по валу, например, в тракторах, автомобилях, в коробках передач станков и т. д.

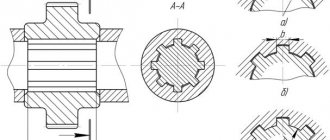

Большое распространение получили зубчатые соединения с прямоугольной или прямобочной (рис. 154, I, IV, V), эвольвентной (рис. 154, II) и треугольной (рис. 154, III) формами зубьев (шлицев). Шлицы на валах фрезируют или нарезают на зубообрабатывающих станках методом обкатки (рис. 155), а пазы в отверстиях получают долблением или протягиванием.

Рис. 154

Рис. 155

Прямобочные зубчатые соединения

Эти соединения находят наибольшее применение в общем машиностроении. Они стандартизированы ГОСТ 1139-58 и имеют три серии соединений: легкая, средняя и тяжелая. Отличаются эти серии друг от друга высотой и количеством зубьев (см. рис. 154, I, IV, V).

Легкую серию применяют для неподвижных или незначительно нагруженных соединений; среднюю — для средненагруженных соединений и тяжелую — для наиболее тяжелых условий работы.

Прямобочные зубчатые зацепления различают также по способу центрирования ступицы на валу: по наружному диаметру; по внутреннему диаметру; по боковым граням.

Примечание. Центрирование — вид соединения деталей, обеспечивающий соосность вала и втулки, где требуется высокая кинематическая точность.

Центрирование по наружному диаметру D (рис. 156, I) или внутреннему d (рис. 156, II) является более точным, и поэтому эти виды соединений применяют в тех случаях, когда требуется высокая кинематическая точность (в самолетах, автомобилях и т. п.).

Рис. 156

Центрирование по боковым граням зубьев (рис. 156, III) используют в тех случаях, когда необходима достаточная прочность соединения. Центрирование по боковым граням не обеспечивает точной соосности ступицы и вала. но зато создает равномерное распределение нагрузки по зубьям. Поэтому этот вид соединения применяют при передаче больших крутящих моментов, но при отсутствии высоких требований к точности центрирования. Типичным примером центрирования по боковым граням является соединение карданных валов в автомобилях.

Зубчатые соединения могут быть изготовлены из стали, силумина, текстолита и других материалов.

Эвольвентные зубчатые соединения

Эвольвентные зубчатые соединения (см. рис. 154, II) стандартизированы ГОСТ 6033-80 и являются весьма перспективными. Профиль зубьев очерчивается окружностью выступов, впадин и эвольвентами, подобно профилю зубьев зубчатых колес. Эвольвентные зубчатые соединения также центрируют по наружному диаметру вала D или по боковым граням.

Эвольвентный профиль зубчатых соединений по сравнению с прямобоч- ными имеет повышенную прочность и технологичность. Повышенную прочность получают благодаря большому количеству зубьев, утолщению их к основанию, а также наличию закруглений у основания.

Что касается технологичности, то при обработке эвольвентного профиля нужен меньший комплект простых фрез, чем для валов прямобочного профиля. Кроме того, при обработке эвольвентного профиля могут быть использованы весьма совершенные технологические процессы, благодаря чему зубья профиля могут иметь повышенную точность.

Треугольные зубчатые соединения

Этот вид соединения (см. рис. 154, III) применяют только в качестве неподвижного при передаче небольших вращающих моментов. Центрирование треугольного зубчатого соединения осуществляется по боковым сторонам зубьев. Треугольные зубчатые соединения бывают не только цилиндрическими, но и коническими. Конусность в большинстве случаев выбирают 1 : 16.

Благодаря надежности и долговечности шлицевые соединения (рис. 157) получили очень широкое распространение в машиностроении и приборостроении. Их можно встретить в механизмах самолетов и автомобилей, металлорежущих станков, различных точных приборов и т. д.

Резьбовые соединения

Помимо резьбовых соединений, осуществляемых с помощью стандартных крепежных деталей (болтов, шпилек и винтов), находят широкое применение резьбовые соединения, в которых резьба выполняется непосредственно на деталях, входящих в соединение. Это соединение получается навинчиванием одной детали на другую.

На рис. 379 представлено соединение трубы 1 со штуцером 2, осуществляемое с помощью накидной гайки 3 и втулки 4, прижимающей коническую развальцованную часть трубы к штуцеру.

Рис. 379

Сварные соединения

Сварные соединения широко применяются в технике, особенно в машиностроении.

С помощью сварки соединяются детали машин, металлоконструкции мостов и т.п.

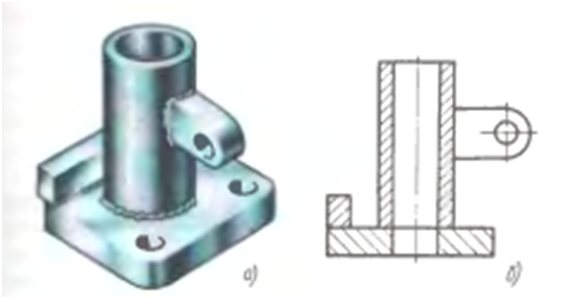

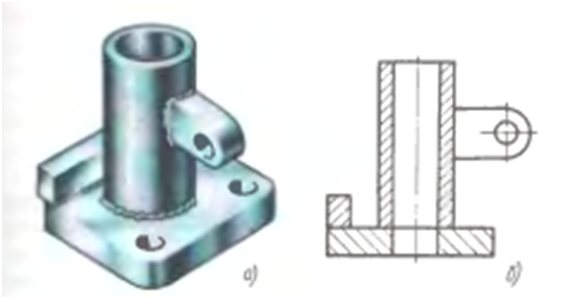

На рис. 391 показано соединение деталей, выполненное с помощью сварки. На чертеже при изображении разреза сварной конструкции свариваемой детали должны быть заштрихованы тонкими линиями в разных направлениях (рис. 391, б). Более подробные сведения о соединении деталей сваркой см. гл. 54.

Рис. 391

Соединения пайкой и склеиванием

При соединении пайкой в отличие от сварки место спайки нагревается лишь до температуры плавления припоя, которая намного ниже температуры плавления материала соединяемых деталей. Соединение деталей получается благодаря заполнению зазора между ними расплавленным припоем (рис. 395).

Рис. 395

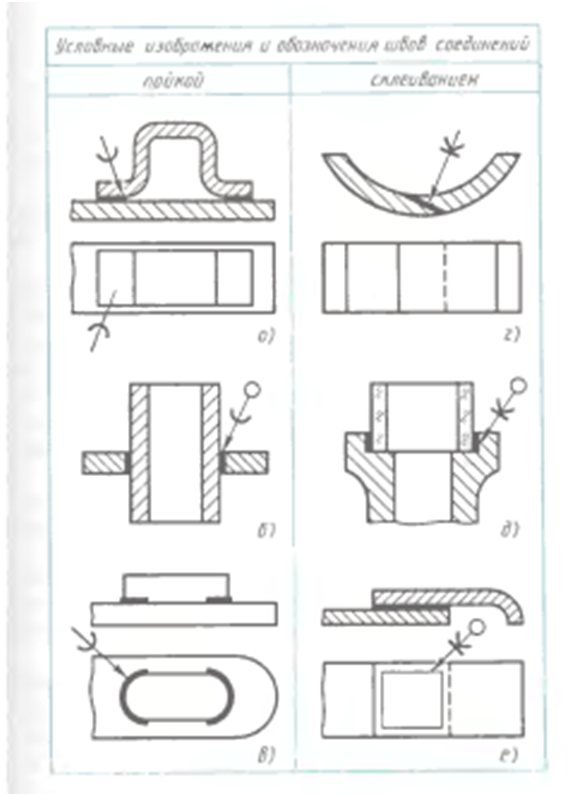

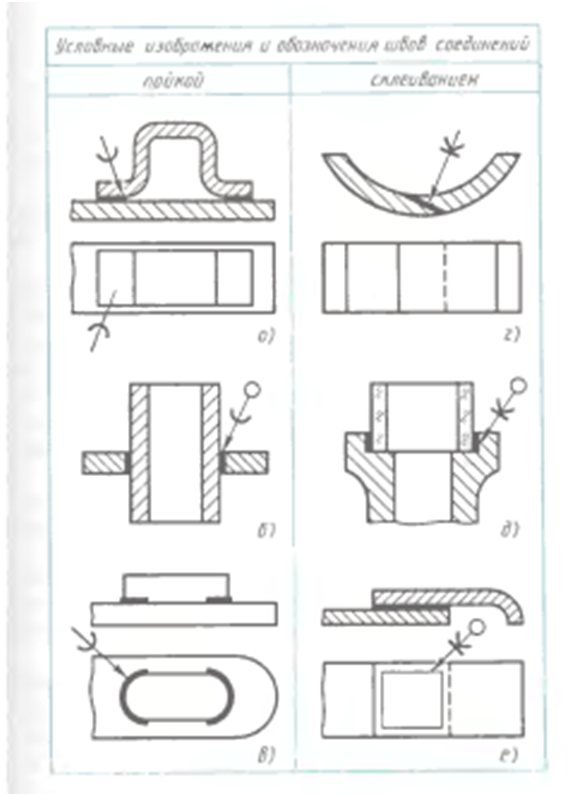

Швы неразъемных соединений, получаемые пайкой и склеиванием, изображают условно по ГОСТ 2.313-82.

Припои или клей в разрезах и на видах изображают линией в два раза толще основной сплошной линии (рис. 396). Для обозначения пайки (рис. 396, а—в) или склеивания (рис. 396. г—е) применяют условные знаки, которые наносят на линии-выноске от сплошной основной линии. Швы, выполненные пайкой или склеиванием по периметру, обозначаются линией-выноской, заканчивающейся окружностью диаметром 3…5 мм (рис. 396, б, в).

Швы, ограниченные определенным участком, следует обозначать, как показано на рис. 396, д, е.

На изображении паяного соединения при необходимости указывают требования к качеству шва в технических требованиях.

Ссылку на номер пункта помещают на полке линии-выноски, проведенной от изображения шва.

На полке линии-выноски ставится номер пункта технических требований, где указана марка припоя или клея.

Рис. 396

Основные требования к точности сборки зубчатых передач

При монтаже и сборке зацеплений зубчатых передач предъявляются следующие требования по проверке правильности выполнения работ:

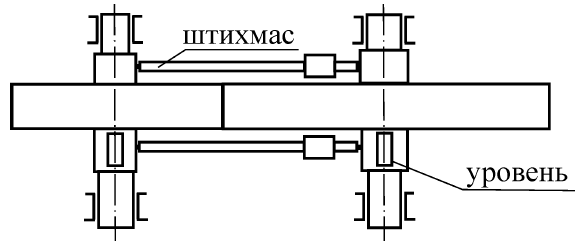

- проверка заданного межцентрового расстояния, параллельности осей валов и отсутствие перекосов (рисунок 4.35);

Рисунок 4.35 — Проверка параллельности валов

- проверка делительной окружности;

- радиальное и торцевое биение зубчатого колеса не должно превышать предельных величин;

- измерение бокового зазора;

- проверка толщины зуба;

- проверка установки колёс;

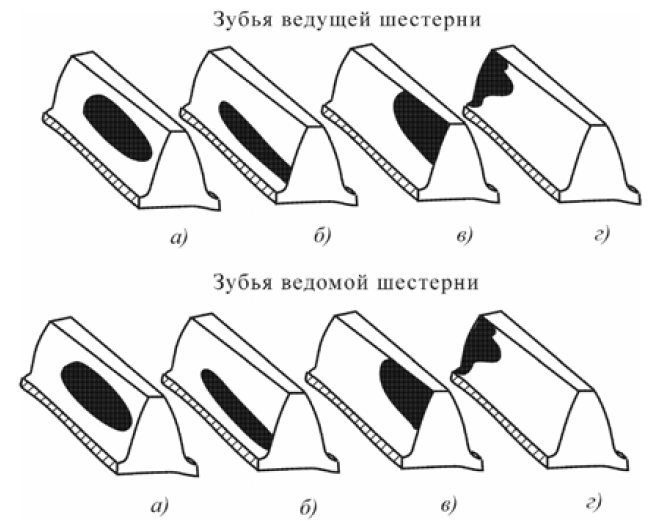

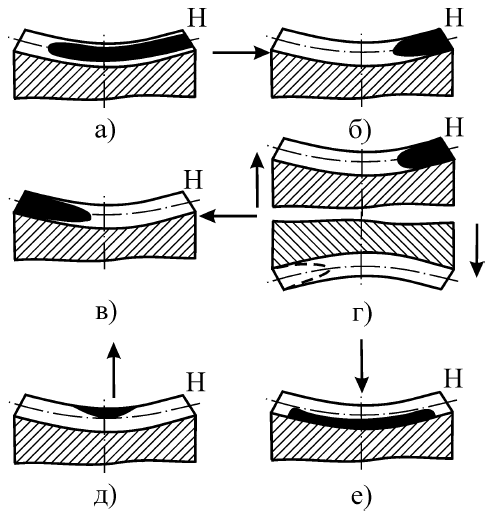

- окончательная проверка зацепления на краску (рисунок 4.36, рисунок 4.37).

Рисунок 4.36 — Проверка при регулировке зацепления зубьев конической зубчатой передачи с помощью краски: а) правильно отрегулированное зацепление (чёткий отпечаток краски, смещённый к тонкой части зуба); б) уменьшенный радиальный зазор; в) увеличенный радиальный зазор; г) осевое смещение колёс (необходимо придвинуть ведущее колесо)

Рисунок 4.37 — Проверка правильности установки червячного колеса относительно червяка с помощью отпечатка краски на зубьях (Н — место входа витка червяка в зубья червячного колеса): а) правильное зацепление (пятно касания располагается симметрично и занимает 70…75% поверхности зуба); б), в) червячное колесо сдвинуто в сторону от оси (стрелкой показано направление сдвига для устранения дефекта); г) червячное колесо перекошено; д) увеличенное межцентровое расстояние; е) уменьшенное межцентровое расстояние

В цилиндрических зубчатых передачах непараллельность и перекос валов не должны превышать (на каждые 1000 мм длины) величин, указанных в таблице 4.6.

Таблица 4.6 — Допустимые значения перекоса и непараллельности

| Типы передач | Предельное значение, мм | |

| непараллельности | перекоса | |

| В редукторах | 0,3 | 0,25 |

| В открытых переддачах при модуле: | ||

| до 6 мм | 1,0 | 0,8 |

| от 6 до 14 мм | 0,8 | |

| от 14 до 20 мм | 0,6 | 0,5 |

Непараллельность валов может быть установлена штангенциркулем, при помощи натянутой струны и рейсмуса, штихмассом, а перекос валов — уровнем с ценой деления 0,1 мм на 1000 мм длины.

В червячных редукторах 2Ч-40, 2Ч-63, 2Ч-80 для экономии фрез и простоты сборки редукторов начальное пятно контакта расположено в средней части (рисунок 4.38а). Это является основной причиной зарождения задиров на поверхности зубьев, интенсивного выделения тепла, понижения КПД редуктора. Долговечность таких передач существенно снижается.

(а) | (б) |

Рисунок 4.38 — Варианты расположения начального пятна контакта на боковой поверхности зубьев червячного колеса (для правого направления витков червяка), где 1 — направление вращения червяка; 2 — средняя плоскость червячного колеса; 3 — торец зубьев со стороны выхода витков червяка из зацепления с зубом колеса: | |

а) начальное пятно в типовых конструкциях редукторов 2Ч-40, 2Ч-63, 2Ч-80; | б) оптимальное начальное пятно контакта, применяемое в модернизированных редукторах 2Ч-40М, 2Ч-63М, 2Ч-80М |

В редукторах 2Ч-40М, 2Ч-63М, 2Ч-80М используются червячные передачи с оптимальным расположением начального пятна контакта у торца зубьев на выходе витка червяка из зацепления (рисунок 4.38б) — предпосылка высокой работоспособности, надёжной и длительной работы модернизированных червячных редукторов.

| < 4.5. Примеры схем разборки подшипников качения | Содержание | 4.7. Центрирование валов > |

0 0 голоса

Рейтинг статьи

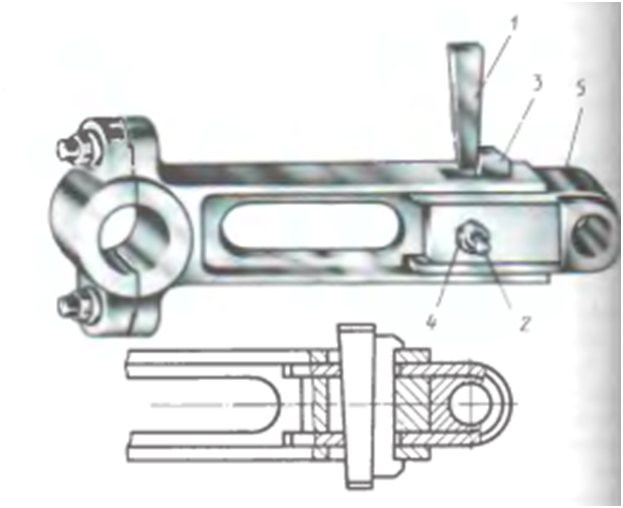

Соединение клином

Соединение клином применяется в случае необходимости быстрой разборки и сборки соединяемых деталей машин, а также для стягивания деталей с регулированием соответствующих зазоров между ними.

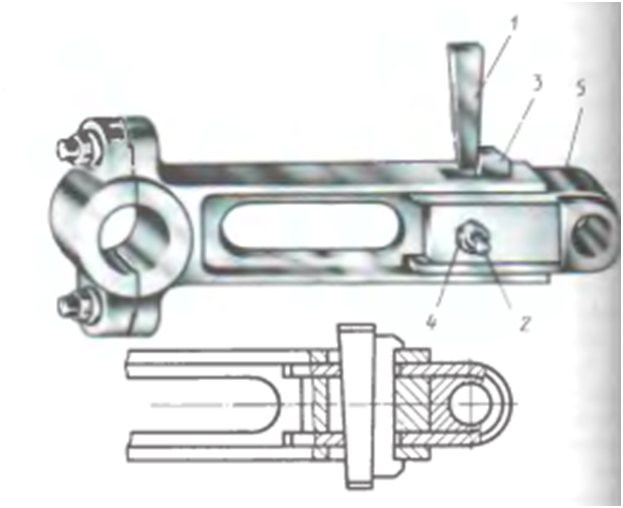

Изображенное на рис. 380 соединение клином служит для стягивания и регулирования зазоров вкладыша головки шатуна в его корпусе. Клин 1 совместно с пластиной 3 плотно вставляется в пазы корпуса и стяжного хомута 5 и затем закрепляется там с помощью упорного винта 2 с квадратной головкой. Для предупреждения самоотвинчивания винта ставится контргайка 4.

Клин 1, выполненный из стали, представляет собой брусок, имеющий с одной стороны скос с определенным уклоном. По краям и торцам клин скругляется.

Рис. 380

Соединение с применением штифтов

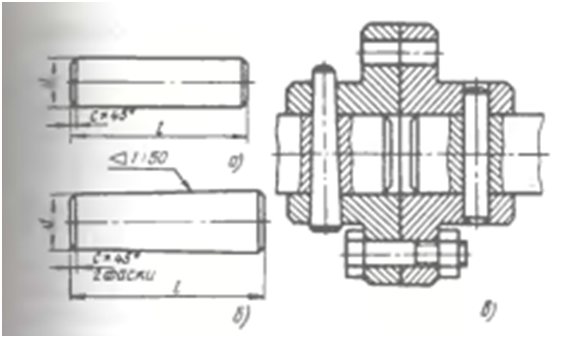

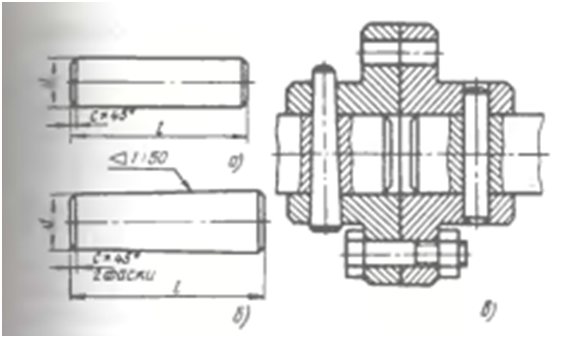

Одним из видов разъемного соединения деталей является соединение их с помощью штифтов. По форме штифты разделяются на цилиндрические и конические (рис. 381), имеются штифты и другой формы. Применяются штифты для взаимной установки деталей (установочные штифты), а также в качестве соединительных и предохранительных деталей.

Цилиндрические штифты выполняются по ГОСТ 3128-70.

Размеры и параметры конических штифтов устанавливает ГОСТ 3129—70.

Конические штифты выполняются с конусностью 1:50.

Рис. 381