Шлицевые соединения

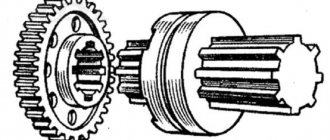

Шлицевое соединение образуют выступы (зубья) на валу (рис. 1), входящие в соответствующие впадины (шлицы) в ступице. Рабочими поверхностями являются боковые стороны выступов. Выступ на валу выполняют фрезерованием, строганием или накатыванием. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены за одно целое с валом.

Назначение шлицевых соединений — передача вращающего момента между валом и ступицей.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения; шлицевое соединение образуют две детали, шпоночное — три.

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке).

- Большее сопротивление усталости вала вследствие меньшей глубины впадины и меньшей концентрации напряжений, особенно для эвольвентных шлицев.

Недостатки — более сложная технология изготовления, а, следовательно, и более высокая стоимость.

Шлицевые соединения различают:

- по характеру соединения: неподвижные для закрепления детали на валу, подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач, шпинделя сверлильного станка);

- по форме выступов: прямобочные, эвольвентные, треугольные.

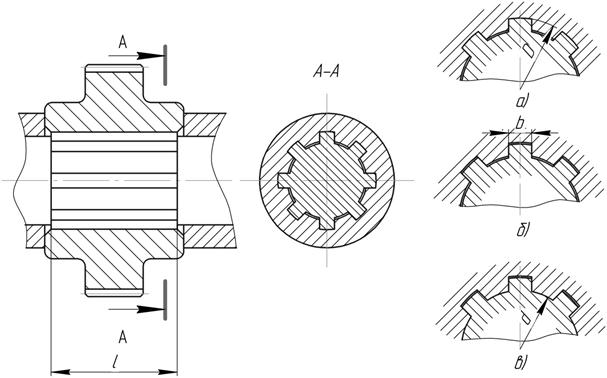

Соединения с прямобочным профилем (рис. 1; 2). Применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом Z выступов.

Тяжелая серия имеет более высокие выступы с большим их числом. Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или по боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, твердости ступицы и вала.

Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих — практически отсутствует, не центрирующих — значительный. Центрирование по D или d (рис. 2 а) применяют в соединениях, требующих высокой соосности вала и ступицы.

Центрирование по боковым поверхностям b (рис. 2, в). В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Соединения с эвольвентным профилем (рис. 3). Применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес). Эвольвентная протяжка профиля отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

При изготовлении выступов применяют хорошо отлаженную технологию изготовления зубьев зубчатых колес. Соединения обеспечивают высокую точность центрирования; они стандартизованы — за номинальный диаметр соединения принят наружный диаметр D. От зубьев зубчатых колес их отличает больший угол зацепления (здесь 30°) и меньшая высота зуба. Выступ (h=m), что связано с отсутствием перекатывания.

По сравнению с прямобочным соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большого количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Его считают перспективными.

В соединениях с эвольвентным профилем применяют центрирование по боковым поверхностям S зубьев (рис. 3, б), реже — по наружному диаметру D (рис. 3, a).

Соединения с треугольным профилем (рис. 4) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов-зубьев (z = 15…70; m = 0,5… 1,5). Угол профиля зуба ступицы составляет 30, 36 или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Параметры соединения записывают через модуль m: m=mz; h=1,3m. Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Источник: Дианов Х. А. , Ефремов Н. Г. , Мицкевич В. Г. Детали машин. Курс лекций – М. , 2007

Похожие товары:Как работать микрометромВиды и краткая характеристика фрезСверлильный инструментШлицевые соединения

Соединения с прямобочным профилем зубьев

Классификация шлицевых соединений.

Шлицевые соединения.

Для соединения ступицы с валом помимо шпонок и натяга часто используют выступы на валу, называемые шлицами (зубьями), которые входят в соответствующие пазы ступицы. Такое соединение ступицы с валом называется шлицевым

или

зубчатым

и предназначено для передачи вращающего момента между валом и деталью. Шлицевые соединения относятся к

разъемным

; размеры соединений, а также допуски на них

стандартизованы

.

Зубья (шлицы) на валах получают фрезерованием, строганием или накатыванием, зубья в отверстиях — протягиванием или долблением.

1). По характеру соединения

шлицевые соединения могут быть:

— подвижными

— деталь может перемещаться по валу в осевом направлении (например, перемещение зубчатых колес в коробках передач станков, автомобилей и т.д.);

— неподвижными

— для закрепления детали на валу (см. рис. 6.7).

2). По форме профиля зубьев

шлицевые соединения делят на:

— прямобочные

(см. рис. 6.7);

— эвольвентные

(рис. 6.8);

— треугольные

(рис. 6.9).

Рис. 6.7.

3). По способу центрирования

(обеспечения совпадения геометрических осей вала и ступицы) ступицы относительно вала:

— с центрированием по наружному диаметру

(рис. 6.7, а);

— с центрированием по внутреннему диаметру

(рис. 6.7, в);

— с центрированием по боковым поверхностям

зубьев (рис. 6.7, б).

При этом зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих – значительный.

Достоинства шлицевых соединенийпо сравнению со шпоночными:

— передача больших нагрузок (благодаря большой площади контакта зубьев);

— лучшее центрирование соединяемых деталей (вала и ступицы);

— возможность работы при больших скоростях;

— меньшее число деталей соединения (две детали), меньшая длина ступицы и меньшие радиальные размеры.

Недостатки шлицевых соединений:

— сложная технология изготовления, а, следовательно, более высокая стоимость.

Соединения с прямобочными зубьями применяются в неподвижных и подвижных соединениях (шлицевых соединений используемых в машиностроении имеют прямобочный профиль зубьев), см. рис. 6.7. В прямобочных соединениях (ГОСТ 1139-80) зубья вала имеют постоянную толщину и расположены в радиальном направлении, они входят во впадины соответствующей формы в ступице. Стандартом предусмотрены три серии соединений с прямобочным профилем зубьев: легкая

,

средняя

и

тяжелая

. Они отличаются высотой и числом зубьев (число зубьев от 6 до 20). У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. Соединения с прямобочным профилем применяют с центрированием ступицы по наружному и внутреннему диаметрам и боковым поверхностям шлицев.

Центрирование по боковым поверхностям (рис. 6.7, б) обеспечивает более равномерное распределение нагрузки по зубьям, но снижает точность центрирования ступицы на валу. Поэтому оно применяется при невысоких требованиях к соосности и для передачи значительных и переменных по значению или направлению вращающих моментов

(например, в шлицевых соединениях карданных валов автомобилей)

.

Центрирование по наружному (рис. 6.7, а) или внутреннему диаметру (рис. 6.7, в) более точное, поэтому эти виды соединений

применяют в тех случаях, когда требуется повышенная точность совпадения геометрических осей соединяемых деталей

(например, соединение зубчатого или червячного колеса с валом).

Классификация шлицевых соединений.

Шлицевые соединения.

Для соединения ступицы с валом помимо шпонок и натяга часто используют выступы на валу, называемые шлицами (зубьями), которые входят в соответствующие пазы ступицы. Такое соединение ступицы с валом называется шлицевым

или

зубчатым

и предназначено для передачи вращающего момента между валом и деталью. Шлицевые соединения относятся к

разъемным

; размеры соединений, а также допуски на них

стандартизованы

.

Зубья (шлицы) на валах получают фрезерованием, строганием или накатыванием, зубья в отверстиях — протягиванием или долблением.

1). По характеру соединения

шлицевые соединения могут быть:

— подвижными

— деталь может перемещаться по валу в осевом направлении (например, перемещение зубчатых колес в коробках передач станков, автомобилей и т.д.);

— неподвижными

— для закрепления детали на валу (см. рис. 6.7).

2). По форме профиля зубьев

шлицевые соединения делят на:

— прямобочные

(см. рис. 6.7);

— эвольвентные

(рис. 6.8);

— треугольные

(рис. 6.9).

Рис. 6.7.

3). По способу центрирования

(обеспечения совпадения геометрических осей вала и ступицы) ступицы относительно вала:

— с центрированием по наружному диаметру

(рис. 6.7, а);

— с центрированием по внутреннему диаметру

(рис. 6.7, в);

— с центрированием по боковым поверхностям

зубьев (рис. 6.7, б).

При этом зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих – значительный.

Достоинства шлицевых соединенийпо сравнению со шпоночными:

— передача больших нагрузок (благодаря большой площади контакта зубьев);

— лучшее центрирование соединяемых деталей (вала и ступицы);

— возможность работы при больших скоростях;

— меньшее число деталей соединения (две детали), меньшая длина ступицы и меньшие радиальные размеры.

Недостатки шлицевых соединений:

— сложная технология изготовления, а, следовательно, более высокая стоимость.

Соединения с прямобочными зубьями применяются в неподвижных и подвижных соединениях (шлицевых соединений используемых в машиностроении имеют прямобочный профиль зубьев), см. рис. 6.7. В прямобочных соединениях (ГОСТ 1139-80) зубья вала имеют постоянную толщину и расположены в радиальном направлении, они входят во впадины соответствующей формы в ступице. Стандартом предусмотрены три серии соединений с прямобочным профилем зубьев: легкая

,

средняя

и

тяжелая

. Они отличаются высотой и числом зубьев (число зубьев от 6 до 20). У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. Соединения с прямобочным профилем применяют с центрированием ступицы по наружному и внутреннему диаметрам и боковым поверхностям шлицев.

Центрирование по боковым поверхностям (рис. 6.7, б) обеспечивает более равномерное распределение нагрузки по зубьям, но снижает точность центрирования ступицы на валу. Поэтому оно применяется при невысоких требованиях к соосности и для передачи значительных и переменных по значению или направлению вращающих моментов

(например, в шлицевых соединениях карданных валов автомобилей)

.

Центрирование по наружному (рис. 6.7, а) или внутреннему диаметру (рис. 6.7, в) более точное, поэтому эти виды соединений

применяют в тех случаях, когда требуется повышенная точность совпадения геометрических осей соединяемых деталей

(например, соединение зубчатого или червячного колеса с валом).