1. Классификация редукторов 1.1 Количество ступеней и расположение валов 1.2 Тип используемой передачи 1.2.1 Червячные редукторы 1.2.2 Червячные глобоидные редукторы 1.2.3 Цилиндрические редукторы 1.2.4 Конические редукторы 1.2.5 Коническо-цилиндрические редукторы 1.2.6 Насадные редукторы 1.2.7 Планетарные редукторы 1.3 Способы крепления редукторов 2. Смазка редукторов 3. Зацепления 4. Корпуса редукторов 5. Модернизация редукторов – стабильная тенденция

Редуктор представляет собой составной механизм приводов машин. Его основное назначение – уменьшение частоты вращения ведомого вала при одновременном увеличении крутящего момента. Конструкцией редуктора могут быть предусмотрены одна или несколько передач зацеплением.

1.Классификация редукторов

Редуктор общемашиностроительного назначения. Этот тип оборудования представляет собой самостоятельный агрегат, используемый в приводах машин. Его технические характеристики отвечают общим для разных применений требованиям. Конструктивно общемашиностроительные редукторы могут отличаться.

Специальные редукторы разработаны для автомобильной, авиационной и других узкоспециализированных отраслей. Из названия понятно, что агрегаты этой группы должны соответствовать специфике и параметрам конкретного применения.

Редукторы можно классифицировать по следующим признакам:

- По типам передач и числу ступеней;

- По расположению осей входного/выходного валов в пространстве и относительно друг друга;

- По способу крепления.

Рекомендации по выбору

Как выбирать редуктор вместо сломавшегося, на имеющуюся технику и при создании механизмов самостоятельно. Основным является мощность на выходном валу. Она рассчитывается на основании оборотов двигателя по передаточному числу.

Следует обратить на расположение валов, оно в цилиндрических моделях может быть в одну сторону.

Крепление осуществляется с помощью фланца непосредственно к валу двигателя и с помощью отверстий в подошве устанавливается на платформу.

В маркировке указано межцентровое расстояние между валами. Этот размер имеет конструктивное значение при установке узла и соединения его с двигателем и валом рабочего механизма.

Следует посмотреть, какая пара в редукторе первая, ее передаточное число, зацепление. Выбор редуктора включает в себя и расположение валов в пространстве. Они могут располагаться под прямым углом и быть в разных плоскостях. Тип подшипников указывается в технической документации. Там же таблица сроков эксплуатации разных узлов.

При проектировании машины, подбор червячного редуктора выполняется по мощности и расположении зацепления. При нижнем зацеплении пара хорошо смазывается, не требует дополнительного охлаждения и способна работать длительно время. Следует обратить внимание на рабочий режим. Узел не всегда способен работать по несколько часов непрерывно. Червячное соединение быстро перегревается.

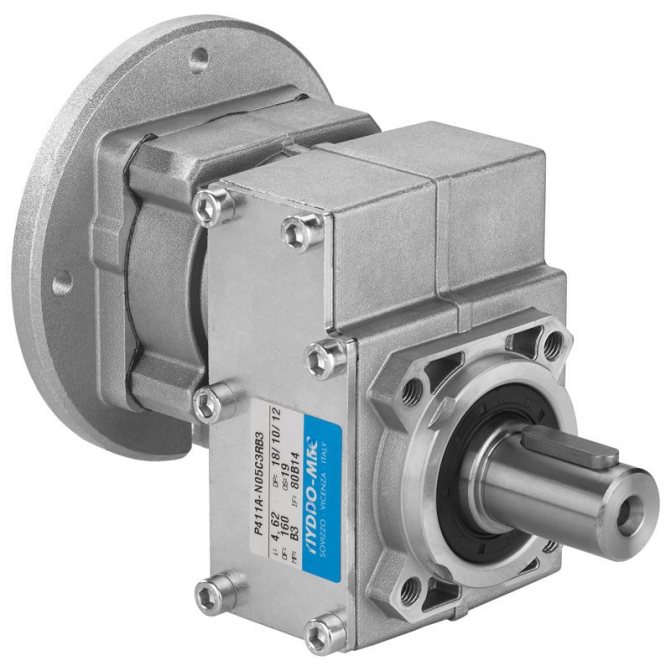

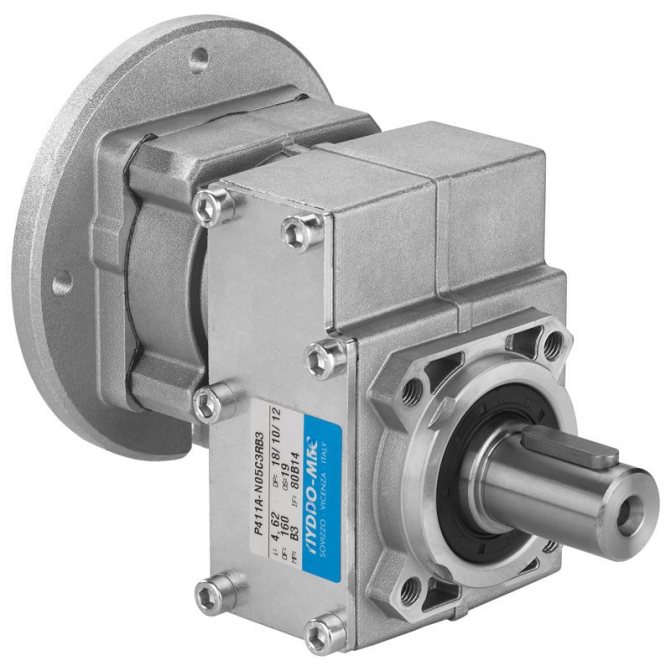

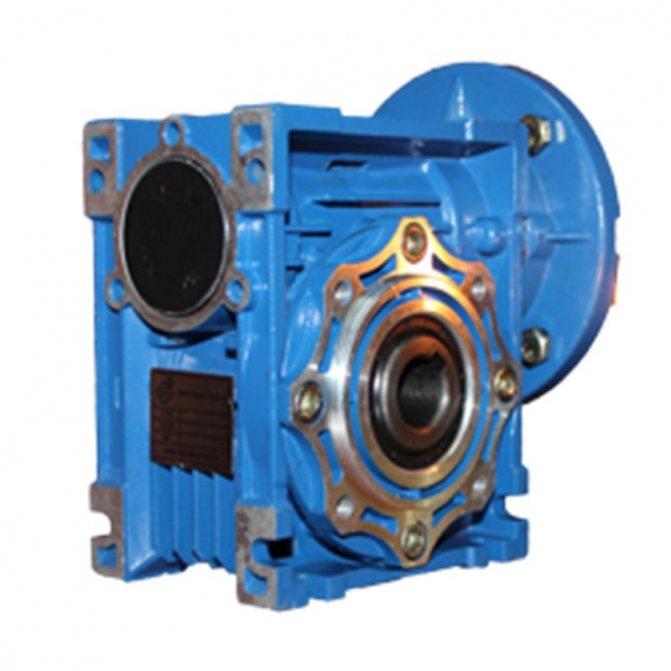

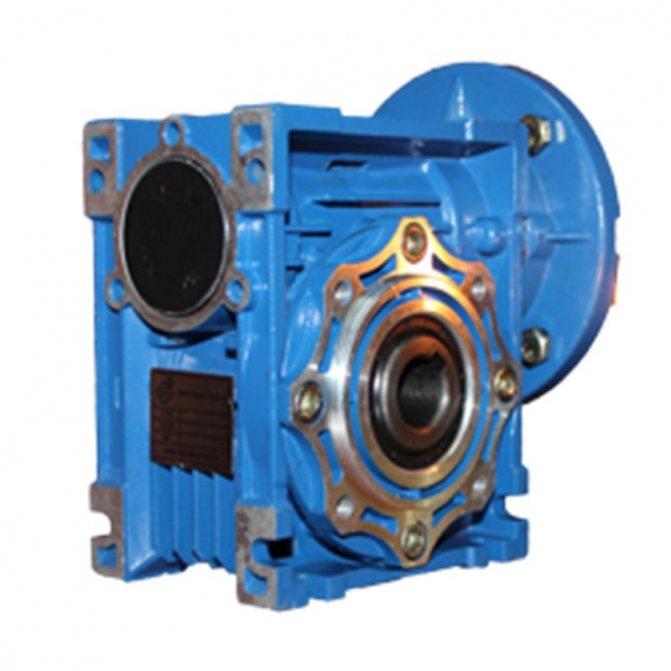

1.2.1 Червячные редукторы

Червячный редуктор – наиболее распространенный тип редукторов. Привод имеет компактные размеры (в сравнении с цилиндрическими агрегатами). Передаточное отношение червячной пары может достигать 1-100 (иногда и выше).

Потенциал увеличения крутящего момента при снижении частоты вращения вала у червячных редукторов выше, чем у оборудования с другими типами передач. Передаточное число того же порядка можно получить при эксплуатации трехступенчатого цилиндрического редуктора. В червячных агрегатах для решения этой задачи достаточно одной ступени. Еще одно преимущество – простота и низкая стоимость червячных редукторов. Использование червячного зацепления позволяет снизить уровень шума передачи, обеспечить высокую плавность хода.

Функция самоторможения присутствует только в червячных редукторах. Ее принцип основан на торможении ведомого вала при отсутствии движения на ведущем валу (червяке). Самоторможение в передаче осуществляется в тот момент, когда угол подъема ведущего вала меньше или равен 3,5 градусам.

При выборе червячного редуктора следует учитывать тот факт, что при увеличении передаточного числа снижается КПД червячной передачи. Отсюда – потери энергии вследствие трения червяка об зубья колеса.

Ресурс червячных приводов составляет, в среднем, 10 тысяч часов.

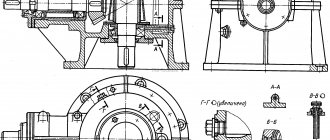

Устройство и принцип работы

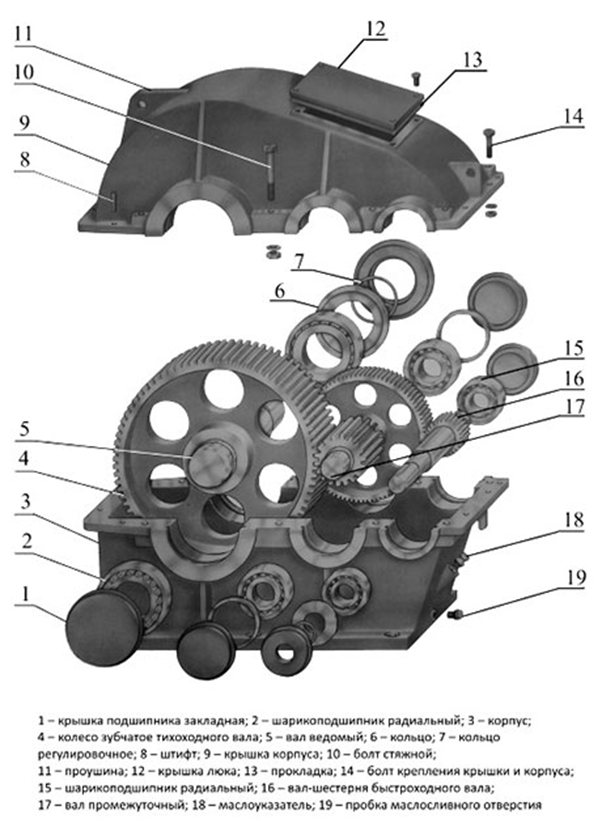

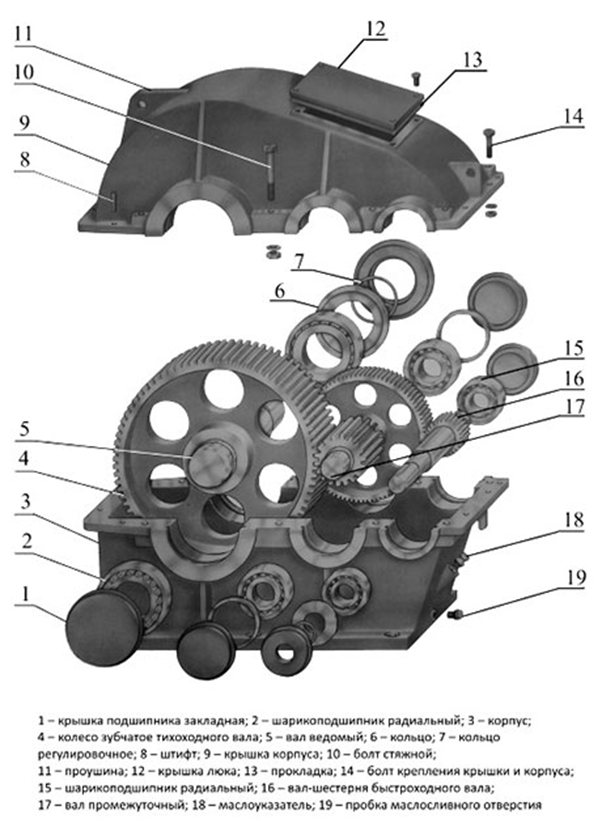

Из каких же деталей состоит такой ответственный механизм? Классическое устройство редуктора предполагает наличие следующих рабочих частей:

- корпусная часть с крышкой, отверстием для проверки уровня технической жидкости;

- комплект подшипников;

- валов – в зависимости от назначения и количества передач помимо входного и выходного добавляется промежуточный;

- детали, реализующие передачу между валами – зубчатые колеса, червячные элементы.

Схема расположения элементов зависит от типа редуктора. Помимо приведенных выше основных элементов, устройство состоит из дополнительных деталей – сальниковых уплотнений, шпонок, регулировочных колец, уплотнительных прокладок.

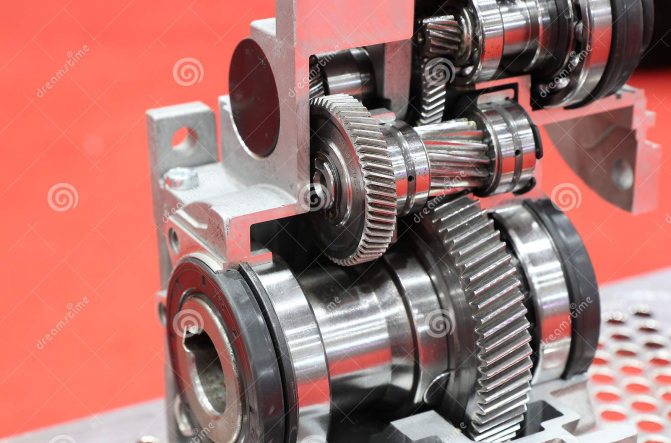

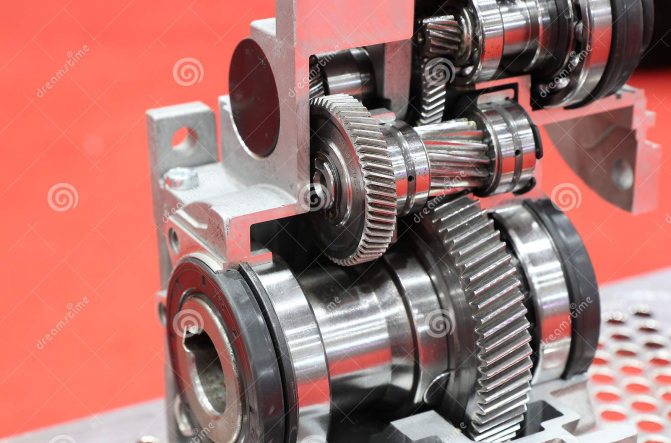

Устройство

Редукторные механизмы бывают одноступенчатыми и многоступенчатыми. Примером простейшего редуктора является зацепление двух зубчатых колес или шестерен разного диаметра, внешнего типа зацепления. Меньшая шестерня является ведущей, размещается на ведущем валу редуктора. Этот вал получает крутящий момент от двигателя. Большая шестерня является ведомой и закрепляется на ведомый вал. При разнице в количестве зубьев между шестернями в 3 раза ведущая совершит один полный оборот, а ведомая провернет вал лишь на треть. Тяговое усилие на ведомом валу возрасте в 3 раза по отношению к выдаваемому усилию двигателя.

Ведущий вал редуктора всегда чуть меньше ведомого – это конструктивная особенность из-за разницы в моментах помогает определить его тип. Использование таких элементов как сальниковые уплотнения необходимо для герметизации смазки внутри корпуса редуктора. Шпонки фиксируют зубчатые колеса на валах. Схемы редукторов необходимы для полного отображения всех элементов с указанием маркировки и размеров.

Интересное: Таблица дюймовых резьб: обозначение в мм

Шестерни на валах располагаются внутри корпуса с посадкой на подшипниках. Смазка реализуется частичным или полным заполнением объема корпуса технологическим маслом. Вязкость и состав масла в промышленных и автомобильных редукторах отличаются. При частичном заполнении ванночки (часто встречается на промышленных редукторах) зубья шестеренки, опускаясь вниз, захватывают на себя масло и таким образом осуществляют смазку зоны контакта в передаче. Масло подлежит замене: для коробки передач график устанавливается от пробега авто в километрах, для промышленного редуктора зависит от наработки в часах.

В зависимости от требуемого передаточного числа, количество ступеней увеличивается, элементы, передающие крутящий момент, меняются. Для моста в легковом автомобиле с полным приводом характерно равное передаточное число в переднем и заднем механизме – для синхронности вращения колес.

Крышка необходима для доступа и осмотра строения внутренней конструкции без полного разбора механизма. Детали подлежат периодической ревизии на предмет износа.

Принцип действия

Принцип работы механического редуктора заключается во взаимодействии зубьев деталей, передающих крутящий момент. Силовой агрегат подает крутящий момент на ведущий вал механизма, выходной вал выдает пониженные обороты и повышенный крутящий момент. Если механизм скоростной, то происходит повышение оборотов вала и снижение силового момента. Редуктор как силовое звено работает над передачей момента исполнительному механизму.

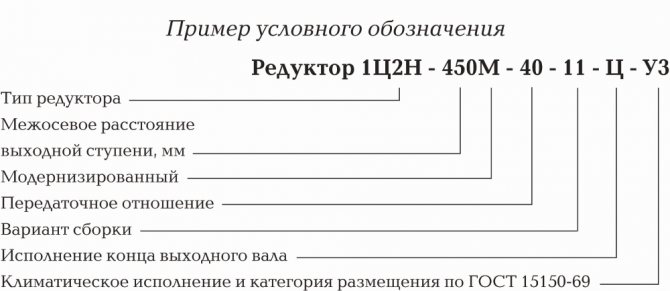

Маркировка

Для обозначения моделей редукторов применяются комбинации букв и цифр, характеризующие параметры и тип устройства. На первом месте указывается число ступеней и вид передачи:

- червячный – Ч;

- цилиндрическое – Ц;

- глобоидное – Г;

- коническое – К;

- планетарные – П.

Пример маркировки редуктора

Для комбинированных моделей на первое место ставится буква, означающая первую передачу:

- цилиндрически-червячные – ЦЧ;

- конически-цилиндрические – КЦ;

Количество передач определенного вида обозначается цифрой, проставляемой перед буквой передачи.

1.2.2 Червячный глобоидный редуктор

Винт глобоидного червячного редуктора имеет выпуклую форму (в других червячных передачах он цилиндрический). Эта конструктивная особенность увеличивает передачу крутящего момента и мощность привода.

Глобоидные редукторы предназначены для использования в условиях, предполагающих высокую надежность, отсутствие обратного проскальзывания и динамических толчков на выходном валу. Чаще всего редукторы этого типа применяются в барабанных приводах лифтов: глобоидная пара адаптирована к переменным нагрузкам, возникающим при подъеме и торможении кабины, в состоянии поддерживать нормальную реверсивность при эксплуатации.

Таблица 2. Допустимые нагрузки для червячных глобоидных редукторов типа ЧГ

| Типоразмеры | Номинальное передаточное число | Частота вращения червяка, об/мин | |||||

| 750 | 1000 | 1500 | |||||

| Рвх, кВт | Твых, Н м | Рвх, кВт | Твых,Н·м | Рвх, кВт | Твых, Н·м | ||

| Чг-63 | 10 | 1,2 | 120 | 1,5 | — | 1,9 | 110 |

| 12,5 | 1,1 | 130 | 1,3 | 130 | 1,7 | 110 | |

| 16 | 1,0 | 150 | 1,2 | 150 | 1,5 | 130 | |

| 20 | 0,8 | 150 | 0,9 | 150 | 1,3 | 130 | |

| 25 | 0,5 | 125 | 0,6 | 110 | 0,8 | 110 | |

| 31,5 | 0,4 | 110 | 0,5 | 110 | 0,6 | 90 | |

| 40 | 0,3 | 110 | 0,3 | 100 | 0,5 | 90 | |

| 50 | 0,2 | 100 | 0,3 | 100 | 0,3 | 90 | |

| 63 | 0,1 | 90 | 0,2 | 90 | 0,3 | 80 | |

| Чг-80 | 10 | 2,4 | 250 | 2,8 | 220 | 3,1 | 170 |

| 12,5 | 2,0 | 260 | 2,4 | 240 | 2,6 | 180 | |

| 16 | 1,6 | 260 | 1,9 | 240 | 2,1 | 180 | |

| 20 | 1,5 | 300 | 1,7 | 260 | 1,8 | 200 | |

| 25 | 1,0 | 250 | 1,1 | 220 | 1,5 | 190 | |

| 31,5 | 0,7 | 220 | 0,8 | 200 | 1,1 | 180 | |

| 40 | 0,6 | 220 | 0,7 | 200 | 0,9 | 180 | |

| 50 | 0,5 | 210 | 0,5 | 180 | 0,6 | 160 | |

| 63 | 0,3 | 200 | 0,4 | 170 | 0,5 | 150 | |

| Чг-100 | 10 | 4,3 | 460 | 4,7 | 380 | 6,3 | 350 |

| 12,5 | 3,8 | 500 | 4,0 | 400 | 5,5 | 380 | |

| 16 | 3,0 | 500 | 3,6 | 450 | 4,6 | 400 | |

| 20 | 2,7 | 550 | 3,2 | 500 | 3,9 | 420 | |

| 25 | 2,0 | 500 | 2,3 | 450 | 3,0 | 400 | |

| 31,5 | 1,4 | 420 | 1,6 | 380 | 2,1 | 350 | |

| 40 | 1,2 | 420 | 1,3 | 380 | 1,8 | 350 | |

| 50 | 0,9 | 400 | 1,0 | 350 | 1,3 | 320 | |

| 63 | 0,7 | 380 | 0,8 | 320 | 1,1 | 300 | |

| Чг-125 | 10 | 8,4 | 900 | 10,4 | 850 | 12,3 | 700 |

| 12,5 | 7,1 | 950 | 8,9 | 900 | 10,0 | 700 | |

| 16 | 5,6 | 950 | 7,0 | 900 | 8,5 | 750 | |

| 20 | 5,3 | 1100 | 6,3 | 1000 | 7,8 | 850 | |

| 25 | 4,0 | 1000 | 4,6 | 900 | 5,2 | 700 | |

| 31,5 | 2,9 | 900 | 3,4 | 800 | 3,9 | 650 | |

| 40 | 2,4 | 900 | 2,8 | 800 | 3,2 | 650 | |

| 50 | 1,7 | 800 | 2,1 | 750 | 2,6 | 650 | |

| 63 | 1,4 | 750 | 1,7 | 700 | 2,1 | 600 | |

| Чг-160 | 10 | 16,7 | 1850 | 20,3 | 1700 | 28,3 | 1600 |

| 12,5 | 13,9 | 1900 | 16,3 | 1700 | 22,8 | 1600 | |

| 16 | 11,0 | 1900 | 13,7 | 1800 | 18,6 | 1650 | |

| 20 | 9,7 | 2050 | 11,9 | 1900 | 16,5 | 1800 | |

| 25 | 7,6 | 1950 | 8,6 | 1700 | 11,2 | 1500 | |

| 31,5 | 5,7 | 1800 | 6,4 | 1550 | 8,2 | 1350 | |

| 40 | 4,6 | 1800 | 5,1 | 1550 | 6,6 | 1350 | |

| 50 | 3,6 | 1650 | 4,0 | 1450 | 5,0 | 1250 | |

| 63 | 2,8 | 1550 | 3,4 | 1450 | 4,1 | 1200 | |

Назначение механизма

Основное назначение редуктора – изменение показателей крутящего момента, оборотов, получаемых от двигателя. В производственных процессах редуктор предназначен для реализации привода в:

- мощных обрабатывающих станках;

- системах запирания (открывания) тяжелых конструкций;

- подъемных и удерживающих устройствах.

Если коснуться конструкции транспортных средств, становится понятно зачем нужен редуктор в машине. Для автомобиля данный механизм реализует привод колес. Редукторы могут быть расположены:

- на задней оси автомобиля;

- впереди как отдельный элемент;

- интегрировано в коробку передач.

Совместно с КПП чаще всего исполняются редукторы у автомобилей с передним приводом. Конструкция полноприводных машин предполагает 2 редуктора на передней и задней оси с передачей крутящего момента через карданный вал. Разобравшись, за что в машине отвечает редуктор, необходимо понять его устройство, основные элементы и принципы работы.

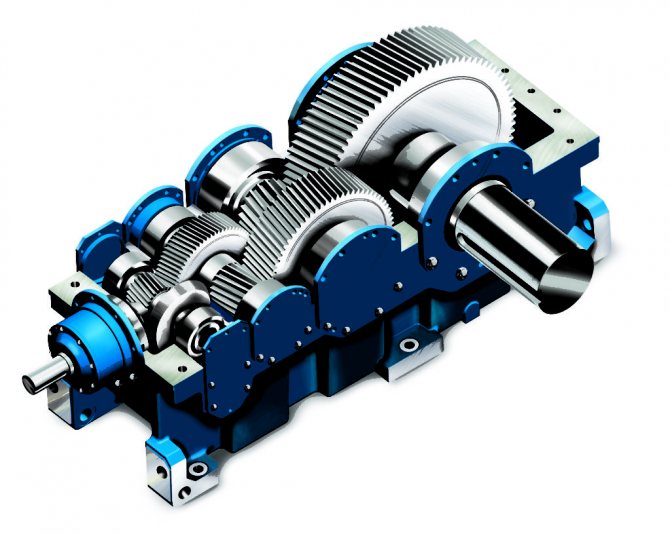

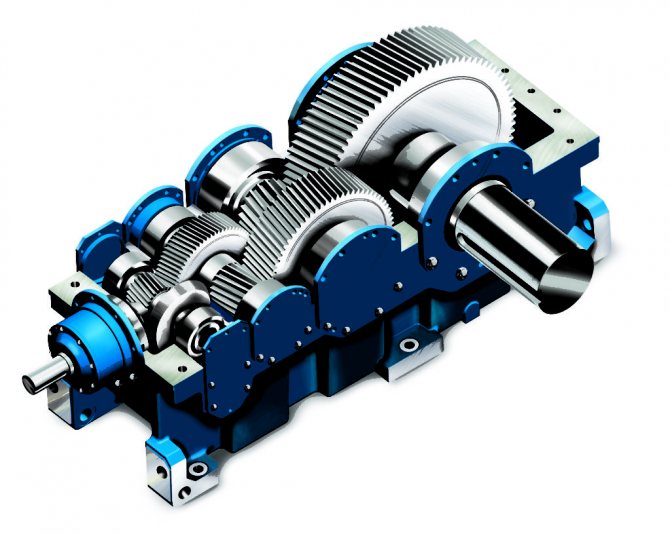

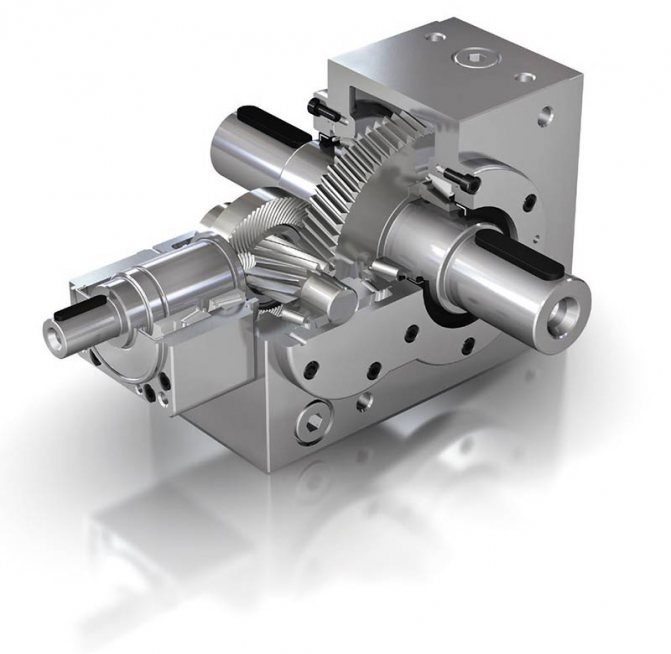

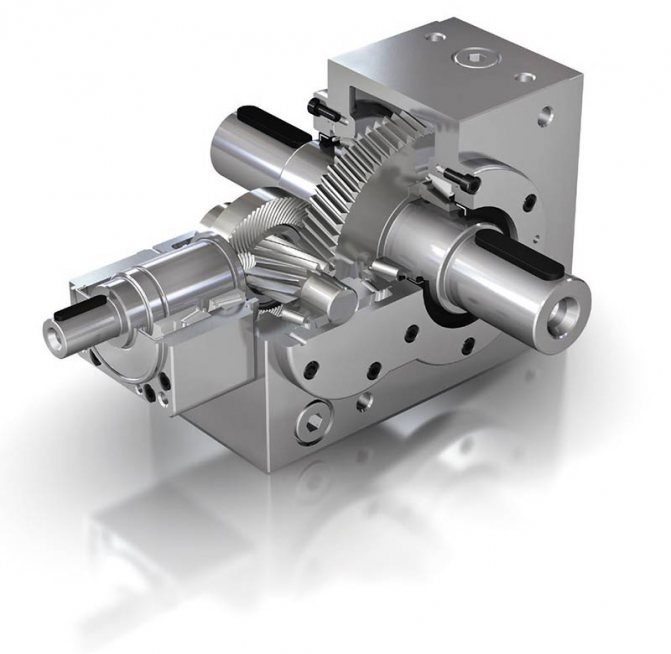

1.2.3 Цилиндрические редукторы

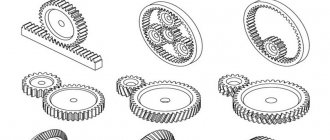

В цилиндрических редукторах устанавливаются цилиндрические зубчатые передачи. Комплектация таких приводов может отличаться положением входного/выходного валов и количеством ступеней. Одноступенчатые цилиндрические агрегаты классифицируются только по расположению валов. Передаточные числа варьируются в диапазоне 1,6-6,3.

Схемы исполнения цилиндрических пар:

- развернутая узкая;

- развернутая;

- раздвоенная;

- соосная.

Наиболее распространена развернутая схема. Она позволяет выпускать унифицированные колеса, валы и шестерни, которые подходят для производства редукторов разных типоразмеров. Этот фактор является определяющим для серийного производства, т.к. способствует снижению себестоимости выпускаемой продукции.

С той же целью выбирается левое направление зуба шестерни и правое направление колеса для всех ступеней редуктора. При индивидуальной комплектации единичного редуктора целесообразнее использовать следующую схему: левое направление зуба шестерни на первой ступени, правое – на второй ступени. Такая комплектация снизит осевую нагрузку на опоры.

Форма редукторов, проектируемых по развернутой схеме, удлиненная. Вес такого агрегата будет на 15-20% больше приводов, сконструированных по раздвоенной схеме.

Раздвоенная схема применима для тихоходной и быстроходной ступеней. Во втором варианте она наиболее рациональна, так как промежуточный вал может быть изготовлен по принципу вала-шестерни, а быстроходный вал становится «плавающим».

При соосной схеме оси быстроходного и тихоходного валов совпадают. Вес и габариты редуктора, собранного по соосной схеме, аналогичны моделям с развернутой схемой. Стоимость обоих типов агрегатов практически одинакова.

Одна из основных технических характеристик соосного редуктора – увеличенная мощность быстроходной ступени, что достигается за счет снижения нагрузки на нее. Однако конструктивно такие агрегаты более сложные.

Ресурс цилиндрического редуктора – 25 тысяч часов и более.

Таблица 3. Допустимые нагрузки для цилиндрических редукторов ЦУ (одноступенчатых горизонтальных)

| Типоразмеры | Номинальный вращающий момент на выходном валу, Нм | Номинальная радиальная сила, Н | |

| входной вал | выходной вал | ||

| ЦУ-100 | 250 | 500 | 2000 |

| ЦУ-160 | 1000 | 1000 | 4000 |

| ЦУ-200 | 2000 | 2000 | 5600 |

| ЦУ-250 | 4000 | 3000 | 8000 |

Таблица 4. Технические параметры цилиндрических редукторов Ц2С (двухступенчатых соосных)

| Типоразмеры | Номинальные передаточные отношения | Номинальный вращающий момент на выходном валу, Нм | Номинальная радиальная сила, Н | КПД | |

| входной вал | выходной вал | ||||

| Ц2С-63 | 8; 10; 12,5 | 125 | 500 | 2800 | 0,98 |

Этапы создания понижающего редуктора своими руками

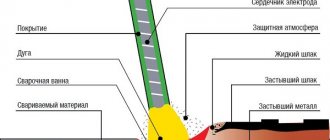

Самой важной частью будущего устройства можно считать его корпус. При изготовлении своими руками его нужно правильно спроектировать, чтобы обеспечит нужное положение валов, отверстий под валы и подшипники и зазоров между шестеренками. Если нет готового корпуса от старого редуктора, то проще всего сварить его самому из стальных листов. Не забывайте оставлять припуски, поскольку в процессе нагревания металл может деформироваться, в результате чего соосность валов нарушится. Чтобы облегчить работы по расточке, некоторые мастера в качестве гнезд для опорных подшипников используют куски трубы. Их сначала выставляют в правильном положении, а уже потом окончательно приваривают или фиксируют болтами.

Процесс создания данного устройства можно разделить на несколько этапов:

- установка ведущих шестерен на первичном валу с помощью точечной сварки, шпоночного или фланцевого соединения;

- создание полуосей для вала ведомого;

- установка ведомых шестеренок;

- монтаж подшипников внатяжку;

- установка ведущего вала на эксцентриковых опорах с подшипниками так, чтобы была возможность регулировать натяжку цепи как минимум на пятнадцать градусов;

- закрепление герметичной крышки с прокладкой.

Главное объективно оценить свои силы и возможности. Ведь даже создание редуктора своими руками повлечет за собой определенные материальные расходы и может занять много времени на подготовку и собственно на сам монтаж комплектующих. Если вышеперечисленный фронт работ вас не пугает, смело приступайте к работе.

1.2.5 Коническо-цилиндрические редукторы

Данный тип механизмов представляет собой гибрид цилиндрического одноступенчатого и конического редукторов. Соответственно, этой группе оборудования присущи все достоинства и недостатки агрегатов обоих типов.

Все коническо-цилиндрические редукторы имеют быстроходную коническую ступень. Такая конструктивная особенность объясняется невысокой нагрузочной способностью и, соответственно, большими габаритами агрегата. С целью уменьшения размеров привода и используется быстроходная коническая ступень.

Коническая передача может использоваться в тихоходных и промежуточных ступенях, что оправдано необходимостью снижения ее чувствительности к погрешностям при производстве и установке, минимизацией их влияния на механизм в целом.

Направление зуба в косозубой цилиндрической паре должно быть выбрано с учетом возможности вычитания осевых сил на промежуточных валах.

Таблица 5. Коэффициент режима эксплуатации коническо-цилиндрических редукторов (двухступенчатых и трехступенчатых)

| Характер режима нагрузки | Суточная продолжительность эксплуатации | ||

| 3 часа | 8 часов | 24 часа | |

| Спокойный | 1,25 | 1,0 | 0,8 |

| Умеренные толчки | 1,0 | 0,8 | 0,65 |

| Сильные толчки | 0,55 | 0,65 | 0,5 |

Виды редукторов

Редуктор, это механизм, передающий крутящий момент. Простейшими механическими узлами, передающими крутящий момент, считаются ременная и цепная передачи. Они передают вращение с одного детали на другую и при этом изменяют угловую скорость.

Наибольшая группа редукторов, которые широко используются во всех механизмах, от кофемолки до доменных печей, механические зубчатые редукторы. Они разделяются на группы по нескольким параметрам:

- типу зубчатого зацепления;

- количеству передач;

- способу монтажа;

- пространственное положение осей и зубчатых соединений.

Обычно ведущий вал редуктора быстроходный. Он жестко соединен с двигателем и вращается с такой же скоростью, до 1500 об/мин. При обратном отношении, когда ведущим является колесо и скорость вращения на выходе возрастает, а крутящий момент падает, узел называют понижающим.

По типу зубчатого зацепления и форме шестерни, они делятся:

- цилиндрические;

- конические;

- червячные;

- планетарные;

- комбинированные;

- волновые.

Комбинированные модели могут иметь различные типу зубчатых зацеплений.

Цилиндрические

Наибольшее количество выпускается цилиндрических редукторов. Рабочая поверхность колеса и шестерни имеет форму цилиндра. Модели отличаются высоким КПД, простотой исполнения и большим разнообразием деталей. Одноступенчатые узлы получили название передаточного редуктора. Он компактный, понижает скорость вращения и одновременно передает крутящий момент.

По форме зуба цилиндрические модели делятся:

- прямозубые;

- косозубые;

- шевронные.

По кинематической схеме они бывают прямолинейные и разветвленные.

Прямой зуб имеет закругленную поверхность, способствующую максимально возможной площади контакта. При зацеплении зубья контактируют по всей длине. Трение сводится к минимуму. КПД прямозубого зацепления наиболее высокое, 99%.

К достоинствам прямозубых передач относятся минимальная нагрузка на подшипники, малое трение, механизм не греется.

Недостаток в сильном шуме во время работы и малой мощности. Чтобы предать большое усилие, колеса надо делать широкими, крупногабаритными.

Косой зуб расположен под углом. Площадь контакта у него больше при одинаковой ширине обода колеса. Зубья заходят в зацепление постепенно. Работает косозубая пара тихо, плавно и способна выдержать большие нагрузки.

Площадь трения по эвольвенте больше, детали греются. КПД косозубого зацепления 98% и ниже. Изготовление деталей с косым зубом сложнее, особенно фрезеровка зубьев. Требуется большая точность при настройке режущего инструмента. Наклонное положение зуба создает дополнительные осевые нагрузки на подшипники и сокращает срок их работы.

Для компенсации отрицательных осевых усилий косозубых передач, созданы шевронные. Они представляют два колеса на одном валу с наклоном зубьев в противоположную сторону. Таким образом еще больше увеличивается мощность.

Работают шевронные зацепления тихо. Недостаток в сложной и длительной технологии нарезания зубьев.

Количество передач может быть любое. Расположение валов параллельное, горизонтальное и вертикальное в одной плоскости. При большом числе зубчатых зацеплений в одном корпусе, возможно двурядное расположение валов.

Цилиндрические модели широко применяются во всех областях. От бытовой техники, кофемолок, дрелей, до металлургической и горнорудной промышленности. На каждом станке стоит один или несколько редукторов. В особо тяжелых условиях используют шевронные передачи.

Конические

Шестерня и колесо имеют коническую поверхность. Валы расположены под углом. Зуб на шестерне прямой и радиальный. Часто конические передачи используются в комбинированных или понижающих узлах. Направление вращения возможно в любую сторону. В качестве ведущего может выступать колесо.

Сколько передач в коническом передаточном механизме, зависит от его назначения. Обычно одна. Наиболее известный пример косозубого зацепления – дифференциал заднего моста, понижающий крутящий момент узел. От одного колеса вращается синхронно в одном направлении 2 шестерни.

Червячный

Вместо ведущей шестерни в зубчатом зацеплении стоит червяк с нарезанной резьбой. Нитей бывает 1, 2, 4. Другого количества заходов не делают. Оси валов расположены перпендикулярно в разных плоскостях.

Червяк при вращении взаимодействует с несколькими зубьями колеса. От сильного трения под углом, возникает тормозящий момент. Он не позволяет колесу провернуться и сдвинуть червяк. Самоторможении используют в грузоподъемных механизмах. Подвешенный груз не сможет пойти вниз. Червячная передача может перемещать колесо и связанный с ним механизм с большой точностью. Это используют в приборах и станках для точной настройки положения инструмента.

Червячные редукторы создают с одной и двумя передачами. Часто делают комбинированные с коническими зацеплениями.

У червячного редуктора тихий и плавный ход, самое большое передаточное число одной пары до 80 единиц.

Недостаток в низком КПД и сильном нагреве во время работы. необходимо делать систему охлаждения.

Планетарный

Планетарные модели конструктивно отличаются от всех других. У них колесо неподвижно зафиксировано в корпусе. В зацеплении с ним 4 сателлита – зубчатые колеса, которые синхронно вращаются от центральной шестерни.

Водило, соединенное с выходным валом, вращается вокруг солнечной шестерни. Валы сателлитов закреплены в нем через подшипники.

Сложное исполнение планетарного редуктора компенсируется его высокой мощностью, компактными размерами и тихим ходом. Планетарные модели используются для работы в шахтах, металлургии, горнорудной промышленности.

Комбинированные

Редукторы, в которых установлены передачи разного типа, называются комбинированными. Наиболее часто соединяют в одном корпусе цилиндрические пары с червячными или коническими.

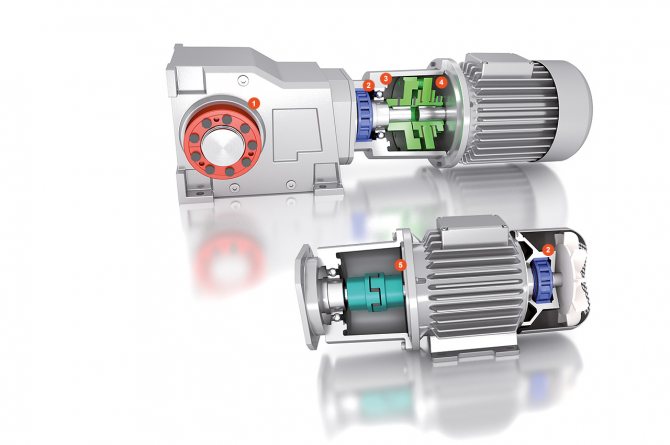

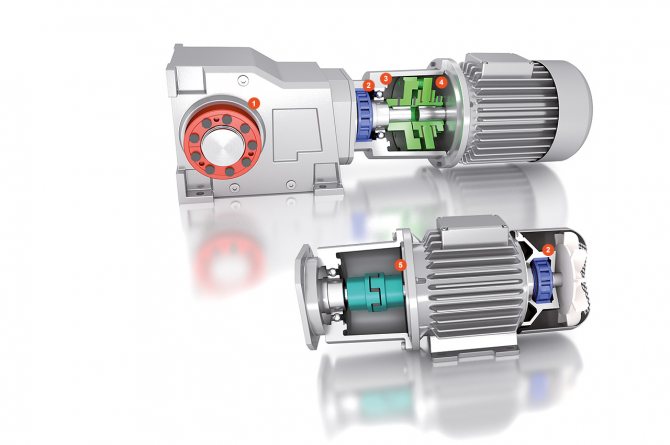

Мотор-редуктор – собранные в одном корпусе двигатель и передаточный узел. Привод обычно изготавливается с коническими или червячными парами. Количество передач одна и две.

В волновых моделях для вращения применяют колебания расположенной внутри колеса шестерни. Широкого распространения модель пока не получила.

1.2.6 Насадные редукторы

Насадными редукторами называются агрегаты с полым выходным валом. Они монтируются непосредственно на вал – без дополнительных соединений и передач. Преимущество насадных редукторов заключается в более компактных габаритах и сравнительно невысоком весе.

Насадный способ монтажа, как правило, применим к червячным и некоторым другим типам редукторов. Исключение составляет цилиндрическая соосная группа оборудования, конструктивные особенности которой затрудняют такую установку.

При резкой динамике нагрузки на выходной вал (чаще всего при нештатных ситуациях) отсутствие соединительной муфты может стать причиной преждевременного выхода из строя приводного оборудования. Поэтому эксплуатация редуктора требует создания условий эксплуатации при равномерной нагрузке. Как вариант – дополнительная защита привода.

Сферы применения понижающего редуктора

Редукторы понижающего типа могут быть незаменимы в промышленном оборудовании, бытовой и автомобильной технике, а также во многих других сферах жизнедеятельности человека. На обрабатывающих станках они часто встречается как передающая вращающаяся часть. В автомобильных КПП с помощью такого механизма снижается частота оборотов мотора, и от его правильной регулировки зависит плавность хода авто. Во многих бытовых приборах и электроинструментах, в своем составе имеющих электрический мотор, также нередко используется редуктор. Такие устройства являются неотъемлемой частью современных вентиляционных, насосных и очистительных систем. В газопламенном оборудовании редукторы поддерживают оптимальное газовое давление. При транспортировке и хранении газа они открывают и закрывают путь газовому потоку, регулируют напор в трубе и на выходе.

1.2.7 Планетарные редукторы

Планетарные (дифференциальные) редукторы состоят из центральной шестерни (солнечной), расположенной в центре редуктора, вспомогательных шестерней одинакового размера (сателлитов), установленных вокруг центральной шестерни, и фиксатора (водила), обеспечивающего их надежное крепление. Конструкцией планетарного редуктора также предусмотрена кольцевая шестерня, внешне напоминающая зубчатое колесо. Ее предназначение – обеспечение сцепления с сателлитами. Центральная шестерня является ведущим элементов, сателлиты – ведомыми. Кольцевая шестерня всегда неподвижна.

Конструктивно исполнения планетарных редукторов могут отличаться. Модели классифицируются по количеству ступеней (одно-, двух- и трехступенчатые), кинематической схеме планетарной передачи. Тип подшипников также отличается. Подшипники качения предназначены для режимов эксплуатации на низкой скорости. В свою очередь, подшипники скольжения рассчитаны на режим высоких скоростей. Основная сфера использования планетарных редукторов – машиностроение.

Планетарные агрегаты МПО классифицируются как универсальное приводное оборудование. Они широко используются в приводах перемешивающих механизмов медицинской, химической, микробиологической промышленностях, а также в приводах общепромышленного назначения. Редукторы серии МПО могут эксплуатироваться в режиме 24 часа в сутки при постоянной и переменной нагрузках.

К планетарным редукторам предъявляются жесткие требования. Производство такого оборудования требует высокой точности, чтобы зубцы плотно соприкасались между собой, но при этом легко приводились в движение.

Таблица 6. Технические параметры планетарных редукторов Пз (зубчатые одноступенчатые)

| Типоразмер | Радиус водила, мм | Передаточные числа | Вращающий момент на выходном валу, Н·м | Консольная сила, Н | КПД | Частота вращения входного вала | ||

| входной вал | выходной вал | максимум | минимум | |||||

| Пз-31,5 | 32,35 | 8, 10 | 125 | 80 | 140 | 0,96 | 3000 | 500 |

| Пз-40 | 40 | 6,3 | 250 | 120 | 200 | 0,98 | 3000 | 500 |

| 8, 10, 12,5 | 0,97 | |||||||

| Пз-50 | 50 | 6,3 | 500 | 170 | 280 | 0,98 | 3000 | 500 |

| 8, 10, 12,5 | 0,97 | |||||||

| Пз-63 | 63 | 6,3 | 1000 | 240 | 400 | 0,98 | 3000 | 500 |

| 8, 10, 12,5 | 0,97 | |||||||

| Пз-80 | 80 | 6,3, 8, 10, 12,5 | 2000 | 340 | 560 | 0,97 | 1500 | 500 |

| Пз-100 | 100 | 6,3, 8, 10, 12,5 | 4000 | 480 | 800 | 0,97 | 1500 | 500 |

| Пз-125 | 125 | 6,3, 8, 10, 12,5 | 8000 | 680 | 1130 | 0,97 | 1500 | 500 |

| Пз-160 | 160 | 6,3 | 16000 | 960 | 1600 | 0,97 | 1000 | 500 |

| 8, 10, 12,5 | 1500 | |||||||

| Пз-200 | 200 | 6,3, 8, 10, 12,5 | 31500 | 1340 | 2240 | 0,97 | 1000 | 500 |

Справочная информация. Что такое редукторы и где они применяются

Функциональное назначение редукторов КПД редукторов Соотношение мощности и веса Типовые сферы применения Цилиндрический редуктор — максимальный КПД и надежность Смазка и охлаждение Монтаж, климатическое исполнение и антикоррозийная защита Правила выбора редуктора

Редукторы, наряду с электродвигателями, являются основой промышленного привода, без которого невозможно было бы изготовление товаров. Их разработано множество типов с задачей максимального повышения КПД и надежности в каждой конкретной производственной задаче. Поскольку промышленный привод используется уже несколько столетий, давно выверены оптимизированные конструкции редукторов, как с точки зрения практичности в производстве и эксплуатации, так и с точки зрения теоретического математического расчета передаточных пар с максимально возможным КПД.

Любой редуктор имеет в своем составе стальные шестерни, подшипники и корпус, который может быть чугунным, стальным, алюминиевым или даже пластиковым. Разнообразие конструкций там невелико и унификация элементов дает значительную выгоду, снижая стоимость ремонта и обслуживания в разы.

Везде, где можно, стараются обойтись без редукторов, передавая мощность на полезную нагрузку сразу же с вала двигателя. По такой схемы реализуется выработка электроэнергии на ТЭС и АЭС (на турбогенераторах), привод различных высокоскоростных механизмов. В металлообработке обойтись без редукторов нельзя, поэтому именно в этой отрасли требуется наибольшее их число. Унифицированное изготовление позволяет понизить их стоимость.

Необходимость использования редуктора вызвана тем, что оптимальная скорость вращения двигателя, на которой обеспечивается максимальный КПД, не соответствует необходимой скорости для механизмов привода. Более 99,9% редукторов изготавливаются понижающими. Если необходима высокая скорость вращения, то просто используется более высокоскоростной электродвигатель. Повышающие редукторы выпускаются очень ограниченными сериями для специфических применений, например, привод вентиляторов градирен или центрифуг. Шестеренчатые приводы, вообще, очень плохо работают на высокой скорости, быстро перегреваются, стираются и выходят из строя. Золотым стандартном считается 1500 и 3000 об/мин, что соответствует частоте переменного тока 50 Гц.

Функциональное назначение редукторов

Основное число редукторов используется в станочном оборудовании отрасли машиностроения. Именно металлообработка требует самых значительных затрат на кинетическую энергию и там нельзя задействовать высокоскоростные обрабатывающие инструменты, так как это приведет к перегреву как самого резца на станке, так и заготовки. Единственный выход заключается в использовании понижающего редуктора.

Основу машиностроения составляют тела вращения (подшипники валы, шестерни, детали ДВС), поэтому ведущее место занимает токарная обработка. Основной двигатель, который воспринимает на себя нагрузку резания, делается с приводом через цилиндрический редуктор, либо его разновидность — планетарный приводной механизм. Подача инструмента, различные вспомогательные движения реализуются с помощью червячных приводов, которые в отличие от цилиндрических недороги в производстве.

Металлообрабатывающие станки разрабатываются под унифицированные общепромышленные редукторы. Их ремонт и замена проводится по истечении довольно большого срока службы (свыше 10 000 ч).

КПД редукторов

Редуктор представляет собой одну или несколько шестеренчатых пар. Каждая из них приводит к потерям механической мощности за счет трения, превращая её в тепло. Именно по этой причине редукторы так нагреваются во время работы. Конструкторы разработали массу различных решений, с целью повысить КПД зубчатых передач и подшипников, которые являются причиной потерь мощности.

| Тип зубчатой передачи | Значения КПД в % |

| червячная | 85 |

| волновая | 93 |

| коническая | 96 |

| цилиндрическая | 97 |

| планетарная | 93 |

Подшипники ставятся унифицированные, где давно все оптимизировано: диаметр шариков, точность обработки, закалка и марки сталей. Производство подшипников сейчас ведется на роботизированных линиях, благодаря чуму их стоимость резко упала. Даже в автомобильном транспорте часто устанавливают защищенные необслуживаемые и неразборные подшипники. Несколько сложнее обстоит дело с самими зубчатыми передачами.

Профиль зубьев шестерен рассчитан математически. Мало того, выбрано оптимальное соотношение диаметра и ширины, при котором обеспечивается максимальный КПД. Это некое золотое сечение зубчатой передачи. От него отступают в случаях, когда другие параметры важнее, например, габариты или надежность.

Самым высоким КПД обладают прямозубые передачи, используемые в цилиндрических редукторах. Везде где можно, стараются использовать именно их. Планетарная передача имеет такой же КПД, как и прямозубая, потому что, профиль зубьев там одинаковый.

Самый низкий КПД у глобоидной и червяной передачи. Такие редукторы используют из-за дешевизны и чрезвычайной надежности (только для глобоидных), а большую мощность через них передавать нельзя. Среднее значение имеют конические зубчатые передачи. Их тоже ставят только там, где без них нельзя обойтись.

Соотношение мощности и веса

Для общепромышленного применения такая характеристика как, соотношение мощности и веса, неважна. Поэтому общепромышленные редукторы очень тяжелые и громоздкие. В них все оптимизировано под долгий срок службы, а не под то, чтобы сделать их легкими. Результат такого подхода налицо — их срок службы превышает автомобильные зубчатые передачи в разы. Например, КПП или АКПП проработает около 5000 ч, а общепромышленные редуктор, построенный на тех же самых прямозубых цилиндрических передачах — 15 000 ч.

Соотношение мощности и веса является важным для редукторов на транспорте. Самые строгие требования к нему в авиации. Турбинные двигатели имеют чрезвычайно высокие скорости вращения, в десятки раз превышающие общепромышленные электромоторы, а воздушным винтам, наоборот, требуется низкие скорости. В авиации используется одна схема редуктора — планетарная. В вертолетном редукторе ее совмещают с коническими парами, чтобы передать вращение на хвостовой винт.

Авиационные редукторы обладают чрезвычайно высоким отношением передаваемой мощности к собственному весу. За это они «расплачиваются» очень низким сроком службы. Life time («жизненное время» или «лайф-тайм») авиационного редуктора всего 2 000 часов.

Хороший баланс между передаваемой мощностью, весом и приемлемым сроком службы есть у автомобильных редукторов. Их гарантийный срок службы 5000 часов, но на практике они почти все работают в разы дольше. Одни и те же конструктивные решения применяются для мостов, КПП и АКПП. По планетарной схеме изготавливаются редукторы для автобеносмесителей (миксеров).

Типовые сферы применения

Цилиндрические. Все механизмы, где требуется передача мощности в длительном режиме: токарные и фрезерные станки, дробильное оборудование, прокатные станы, горнорудная промышленность (крановые, экскаваторные лебедки, рельсовой электротранспорт). Вообще, вся тяжелая промышленность просто невозможна без цилиндрических редукторов, способных создавать крутящий момент в тысячи Ньютон/метров. Именно за счет них вкупе с электродвигателями обеспечивается такая низкая стоимость выплавки металла и его последующей станочной обработки.

Коническо-цилиндрические. Вариант обычного цилиндрического редуктора, но с парой конических шестерней, позволяющих расположить электродвигатель вдоль корпуса, что экономит пространство. Такая схема необходима для привода транспортеров.

Червячные приводные механизмы. Разнообразные промышленные сервоприводы, не требующие значительной мощности. Они могут работать как в циклическом режиме, так и в постоянном. Если у цилиндрической схемы главное преимущество мощность, то у червячной — дешевизна в производстве. Эти недорогие приводные механизмы позволили удешевить сложные технологические процессы сборки. Через червяные редукторы приводится в движение сборочные конвейеры, манипуляторы, дозаторы, сортировочное оборудование. Для привода манипуляторов они особенно удобны не только из-за дешевизны, но и из-за автоматического самоторможения.

Планетарные редукторы. Это передаточные механизмы с наилучшим отношением передаваемой мощности и веса. Сначала, ввиду повышенной сложности изготовления, они выпускались для самолетов и вертолетов. Сейчас, в связи с многократным снижением стоимости, они стали устанавливаться на станках металлообработки. Применение планетарных шестерен оправдано везде, где критичен вес оборудования. Сейчас получают распространение автомобильные автоматические коробки передач с планетарными парами.

Глобоидные редукторы — разновидность червячных. Это самотормозящиеся зубчатые передачи с низким КПД, но с очень высокой надежностью. Сфера их применения — пассажирские лифты. Еще один вариант червяной передачи — червяные двухступенчатые редукторы. Передаточное число может доходить до 10 000 раз. Применяются для привода различных механизмов, требующих очень медленного вращения с небольшой мощностью.

Волновые редукторы. Специальная схема редукторов с гибкими шестернями. Обеспечивают очень большое передаточное число (свыше 100) при минимальном числе элементов в конструкции. Используются в промышленных роботах-манипуляторах, обеспечивая им плавные и точные движения. Волновая передача подходит для привода компактных буровых станков. У нее те же преимущества, что и у планетарной, но с меньшей надежностью из-за гибкой шестерни.

Конические редукторы. Узкоспециальный вид редукторов с одной конической парой. Обеспечить большое передаточное отношение таким образом невозможно, поэтому их передаточное число составляет всего 3-7 раз. Угловая передача часто комплектуется с длинными валами и используется для привода вентиляторов градирен. Вариант конструкции — конический параллельный редуктор, которые имеет выходной вал, выведенный в обе стороны.

Цилиндрический редуктор — максимальный КПД и надежность

Цилиндрические шестерни оптимизированы с точки зрения математического моделирования зубчатого зацепления. Коэффициент трения в них минимален. При нынешних технологиях металлообработки, точности изготовления зубьев и поверхности потери на каждом зацеплении составляют всего 2-3%. Например, цилиндрический трехступенчатый редуктор потеряет всего 10% мощности, то есть, в среднем по 3% на каждой ступени.

Цилиндрические редукторы (и их разновидность планетарные) единственное решение для передачи больших мощностей. Помимо этого преимущества одни еще и самые простые в изготовлении. Шестерни изготавливаются либо цельными, либо зубчатый обод набирается отдельно. Сборка одного зубчатого колеса из нескольких элементов позволяет изготавливать редукторы очень большой мощности. По такой схеме собирают приводы прокатных станов, передающих 100 000 Нм крутящего момента.

Смазка и охлаждение

Редукторы являются узлами трения, поэтому они обязательно смазываются. Как правило, отдельной специальной системы смазки не требуется. Наиболее высокий срок службы имеют шестеренчатые передачи, размещенные в герметичном картере с частичным заполнением маслом. Полностью герметичным он не делается, так как нагрев при работе и охлаждение после отключения в скором времени приведет к разгерметизации. Устанавливается аналог автомобильного сапуна (клапана для выравнивания давления окружающего и внутреннего воздуха).

Для смазки используется обычное индустриальное масло, которое заливается в картер и меняется по срокам, указанным в регламенте. Срок замены масла определяется как часами работы, так и количеством времени простоя, так как от времени его параметры (главным образом, вязкость) значительно изменяются.

Редукторы, заливаемые жидким маслом, имеют в разы больший ресурс, чем те, что работают с сухим картером и густой смазкой (обычно литол). По этим причинам они являются лучшей конфигурацией. Густая смазка применяется в тех случаях, где нельзя обеспечить поддон с картером, заливаемым жидким маслом.

Масло заливается на дно картера до специальной отметки уровня. Здесь применены все те же конструктивные решения, что и в автомобилях. Уровень не должен быть выше нормы, так как это создаст дополнительное сопротивление вращению, и редуктор будет больше нагреваться. Именно по этой же причине так греются гидротрансформаторы в автомобильных коробках передач.

Монтаж, климатическое исполнение и антикоррозийная защита

Монтаж возможен в диапазоне тех эксплуатационных значений и допусков, которые указаны в спецификации, находясь в диапазоне допустимых. Тут учитывается многое: эксплуатационные нагрузки, скорость вращения, температура, влажность воздуха и даже высота над уровнем моря. Несоблюдение этих требований чревато выходом из строя не только самого редуктора, но и приводимого им оборудования и электродвигателя. Например, использование червяного редуктора для передачи постоянной значительной мощности приводит к его перегреву с возможным возгоранием масла внутри картера. Соблюдение регламентных эксплуатационных норм защищает от таких неисправностей.

Климатическое исполнение учитывается с целью защиты от коррозии. Наибольшее число редукторов выпускается в исполнении УХЛ, что читается как для «умеренного холодного климата». Тропическое исполнение маркируется буквой «Т» в названии. Стандарты предусматривают множество других действующих обозначений, поэтому, если они непонятны, необходимо запросить документацию на оборудование у завода-изготовителя.

Смазка одновременно выполняет функцию антикоррозийной защиты картера изнутри, всех шестерен и подшипников. Снаружи редуктор защищается алкидной эмалью в два слоя. Чугунные картеры в покраске обязательны. Алюминиевые и пластиковые (используются в маломощных редукторах) могут быть неокрашенными.

Правила выбора редуктора

Подбор редуктора не простая задача, которую должен решать грамотный специалист. Основные параметры, которые необходимо знать: передаточное отношение и максимальный крутящий момент. К второстепенным параметрам относятся: рабочий цикл, радиальные и осевые нагрузки, инерция и окружающая среда.

Всего пять основных параметров позволяют подобрать любой редуктор. По вопросам покупки приводных систем обращайтесь в наш отдел продаж.

Смазка редукторов

С целью профилактики преждевременного износа комплектующих редуктора и сокращения потерь мощности в результате трения используется смазка подшипников и зацеплений.

В редукторах небольшой мощности и невысокой скорости зацепления смазка производится методом разбрызгивания либо с использованием масляной ванны. В то же масло, которое заливается в корпус, частично погружаются червяк, колесо (зубчатое или червячное) и разбрызгивающее кольцо.

Для смазки быстроходного оборудования высокой мощности масло в зону зацепления подается насосом из масляной ванны. Для подшипников используется смазка жидкой или густой консистенции.

Неисправности редуктора

К неисправностям редукторов относятся:

- износ зубьев в передаче;

- износ подшипников;

- разгерметизация сальниковых уплотнений;

- перегрев из-за недостаточного уровня смазки.

Редуктор в автомобиле страдает чаще всего от несвоевременной замены технологической жидкости, эксплуатации в тяжелых условиях. В том числе, вредна эксплуатация в зимних условиях с маслом не соответствующей вязкости. Все это ведет к скорейшему износу передачи главной пары, появлению люфтов и разбиванию подшипников в корпусе.

Корпуса редукторов

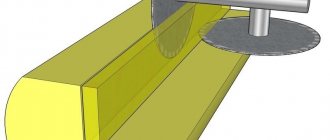

Главные требования к корпусу редуктора – жесткость и прочность, исключающие вероятность перекоса валов. В современном производстве редукторов выпускаются два типа корпусов – разъемные и неразъемные.

Конструкция разъемного корпуса включает в себя основание и съемную крышку. Отдельные модели вертикальных цилиндрических редукторов имеют разъемы по 2-3 плоскостям. Чтобы предотвратить протекание масла, разъемы корпуса редуктора обрабатывают герметиком. Устанавливать прокладки между крышкой и основанием не рекомендуется, так как при фиксации крепежных болтов они деформируются. Как следствие, посадка подшипников может быть нарушена.

Неразъемный корпус чаще используется для червячных редукторов и других типов оборудования, имеющих легкий вес. В такой конструкции предусмотрена съемная крышка.

Для производства корпусов редукторов используется, главным образом, чугун марок СЧ 10-15. Листовая сталь применяется реже, как правило, при комплектации габаритного приводного оборудования по индивидуальному заказу. У стального сварного корпуса толщина стенок примерно на треть меньше, чем у чугунных редукторов. В последнее время для производства корпусов все чаще используются алюминиевые сплавы.

Червячный тип редукторов

К этой категории относятся червячные, червячно-цилиндрические механизмы. Главный тип передачи в устройствах – червячный, который раннее называли зубчато-винтовым. Момент силы передается при зацеплении зубчатого колеса и трапецеидального винта (червяка). Производят изделия из устойчивых к износу материалов. В промышленности часто используют 3 вида червячных редукторов:

- однозаходные;

- двухзаходные;

- четырехзаходные.

Количество каналов резьбы на механизме определяет число заходов. В устройствах червячного типа винт зацепляется с одноименным колесом, которое по форме напоминает зубчатое. Зубья на нем заменены на резьбу, которая по форме подходит к трапецеидальному винту. В червячных устройствах, предназначенных для передачи большого крутящегося момента, колеса установлены из разных материалов. Для колесных ступиц используют чугун или из недорогой марки стали, а зубья изготавливают из антифрикционных материалов.

Самый значительный плюс применения редукторов червячного вида – высокая эффективность. Их устанавливают в оборудование, в котором большой момент силы, а угловая скорость маленькая. Основным движущим элементом механизма является трапецеидальный винт. Он начинает двигаться при вращении выходного вала.

Цилиндрический тип редукторов

Назначение и конструкция редуктора всегда плотно взаимосвязаны. Цилиндрические изделия применяют чаще других в промышленности. Их устанавливают в грузоподъемные механизмы, металлорежущие станки и другом высокопроизводительном оборудовании. Цилиндрические устройства можно установить вертикально или горизонтально. К плюсам можно отнести большой диапазон мощностей и передаточных отношений, что делает эти изделия универсальными. Классифицируют их по:

- дистанции между входным и выходным валом – параллельные, соосные;

- количеству ступеней – одна, две, многоступенчатые;

- способу монтажа – горизонтальный, вертикальный.

При производстве по индивидуальному закажу механизм могут оснастить дополнительными фланцами, лапками и другими элементами.