Время прочтения статьи: 20 минут

Автор статьи:

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Заклепочное соединение — особенности строения

Заклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы. Заклепка вставляется в соосные монтажные отверстия, выполненные в сопрягаемых изделиях методом сверления или продавливания. Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины.

Заклепка состоит из следующих частей:

- стержень круглого сечения;

- закладная головка, выполненная в процессе изготовления крепежного элемента;

- замыкающая головка, которые формируется в процессе клепки.

Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы. Стержень заклепки может быть сплошным или иметь сквозное отверстие.

Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом.

Заклёпочные соединения

Заклепочные соединения состоят из двух или нескольких листов или деталей, соединяемых (склепываемых) в неразъемную конструкцию с помощью заклепок

(рис. 18).

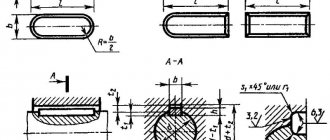

Заклепкой

называют круглый стержень, имеющий сформированную закладную головку

1

на одном конце и формируемую в процессе клепки замыкающую головку

2

на другом его конце. При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение. Форма и размеры заклепок регламентированы стандартом (рис. 19).

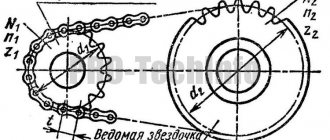

Заклепочным швом

называют

соединение, осуществляемое группой заклепок

(рис. 20).

Рис. 18. Заклепочные соединения

Рис. 19. Формирование заклепочного шва

Рис. 20. Однорядное заклепочное соединение

Отверстия под заклепки в деталях продавливают или сверлят. При продавливании образуются мелкие трещины по периферии отверстий. Трещины могут быть причиной разрушения заклепочного шва во время работы. Продавленные отверстия применяют в малоответственных конструкциях. Сверление – процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием.

Каждая заклепка имеет свою зону действия D

, на которую распространяется деформация сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение будет плотным. Вследствие пластических деформаций в процессе клепки стержни заклепок заполняют отверстия и заклепки стягивают соединяемые детали. В результате относительному сдвигу склепанных деталей оказывают сопротивление как стержни заклепок, так и силы трения, возникающие на поверхности стыка.

Для обеспечения плотности шва иногда выполняют чеканку (пластическое деформирование листов, например, пневматическими молотками) вокруг заклепок и по кромкам листов.

Заклепки поставляются как готовые изделия.

Заклепочное соединение получают следующим способом.

В отверстия соединяемых деталей вставляют заклепки (см. рис. 19). Под закладную головку 1

устанавливают инструмент-поддержку. Специальной клепальной машиной или вручную (ударами молотка, кувалды) выступающий конец заклепки ( ) осаживают обжимкой в замыкающую головку

2.

Для стальных заклепок с мм производят клепку вхолодную, то же относится к заклепкам из цветных металлов и сплавов; с мм с нагревом заклепки до светло-красного каления (1000—1100 0С). Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки

Диаметры отверстий под заклепки dОТВ

выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать

dOTB = d3 +

0,05

d3

,

для горячей клепки

dOTB = d3 +

0,l

d3,

где d3 —

диаметр устанавливаемой заклепки.

Достоинства и недостатки заклепочных соединений по сравнению с другими видами неразъемных соединений.

Достоинства:

— высокая надежность соединения;

— удобство контроля качества клепки;

— повышенная сопротивляемость ударным и вибрационным нагрузкам;

— возможность соединения деталей из трудносвариваемых металлов, например из алюминия;

— не дают температурных деформаций;

— детали при разборке не разрушаются.

Недостатки:

— высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

— повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.);

— детали ослаблены отверстиями;

— высокий шум и ударные нагрузки при изготовлении;

— невозможность соединения деталей сложной конфигурации.

Область применения.

В настоящее время в связи с бурным развитием сварки заклепочные соединения имеют ограниченное применение (в конструкциях, для которых методы сварки и склеивания еще недостаточно разработаны или мало эффективны, а также в соединениях, работающих при больших вибрационных или ударных нагрузках при высоких требованиях к надежности соединения). Также в соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве. Большой объем клепально-сборочных работ производится при изготовлении летательных аппаратов. Некоторые самолеты имеют более миллиона заклепок. Заклепочные соединения находят применение в подъемно-транспортных машинах, в строительстве железнодорожных мостов, котлостроении и т. п.

Классификация.

Заклепочные швы классифицируют:

— по назначению — прочные швы (мостовые и крановые фермы, самолеты и т. д.), обеспечивающие прочность соединения, прочноплотные (в котлах и резервуарах с высоким давлением), плотные (в резервуарах с небольшим внутренним давлением), обеспечивающие прочность и герметичность;

— по взаимному расположению склепываемых деталей — швы встык с одной или двумя накладками (см. рис. 18) и швы внахлестку (см. рис. 19);

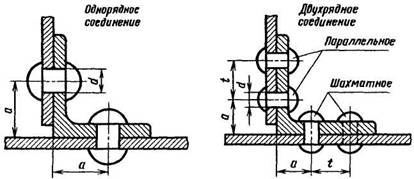

— по числу рядов (для швов встык число рядов учитывается по одну сторону стыка) — однорядные (см. рис. 20) и многорядные (рис. 21);

— по расположению заклепок в рядах — параллельные (рис. 22) и шахматные (рис. 23) швы;

— по условиям работы (по числу плоскостей среза) — односрезные швы — с одной плоскостью среза в каждой заклепке (см. рис. 20, 22) и многосрезные — с несколькими плоскостями среза каждой заклепки (двухсрезные — см. рис. 18; 23).

Рис. 21. Многорядное заклепочное соединение

Рис.22. Многорядное заклепочное соединение

Заклепочные соединения состоят из двух или нескольких листов или деталей, соединяемых (склепываемых) в неразъемную конструкцию с помощью заклепок

(рис. 18).

Заклепкой

называют круглый стержень, имеющий сформированную закладную головку

1

на одном конце и формируемую в процессе клепки замыкающую головку

2

на другом его конце. При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение. Форма и размеры заклепок регламентированы стандартом (рис. 19).

Заклепочным швом

называют

соединение, осуществляемое группой заклепок

(рис. 20).

Рис. 18. Заклепочные соединения

Рис. 19. Формирование заклепочного шва

Рис. 20. Однорядное заклепочное соединение

Отверстия под заклепки в деталях продавливают или сверлят. При продавливании образуются мелкие трещины по периферии отверстий. Трещины могут быть причиной разрушения заклепочного шва во время работы. Продавленные отверстия применяют в малоответственных конструкциях. Сверление – процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием.

Каждая заклепка имеет свою зону действия D

, на которую распространяется деформация сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение будет плотным. Вследствие пластических деформаций в процессе клепки стержни заклепок заполняют отверстия и заклепки стягивают соединяемые детали. В результате относительному сдвигу склепанных деталей оказывают сопротивление как стержни заклепок, так и силы трения, возникающие на поверхности стыка.

Для обеспечения плотности шва иногда выполняют чеканку (пластическое деформирование листов, например, пневматическими молотками) вокруг заклепок и по кромкам листов.

Заклепки поставляются как готовые изделия.

Заклепочное соединение получают следующим способом.

В отверстия соединяемых деталей вставляют заклепки (см. рис. 19). Под закладную головку 1

устанавливают инструмент-поддержку. Специальной клепальной машиной или вручную (ударами молотка, кувалды) выступающий конец заклепки ( ) осаживают обжимкой в замыкающую головку

2.

Для стальных заклепок с мм производят клепку вхолодную, то же относится к заклепкам из цветных металлов и сплавов; с мм с нагревом заклепки до светло-красного каления (1000—1100 0С). Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки

Диаметры отверстий под заклепки dОТВ

выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать

dOTB = d3 +

0,05

d3

,

для горячей клепки

dOTB = d3 +

0,l

d3,

где d3 —

диаметр устанавливаемой заклепки.

Достоинства и недостатки заклепочных соединений по сравнению с другими видами неразъемных соединений.

Достоинства:

— высокая надежность соединения;

— удобство контроля качества клепки;

— повышенная сопротивляемость ударным и вибрационным нагрузкам;

— возможность соединения деталей из трудносвариваемых металлов, например из алюминия;

— не дают температурных деформаций;

— детали при разборке не разрушаются.

Недостатки:

— высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

— повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.);

— детали ослаблены отверстиями;

— высокий шум и ударные нагрузки при изготовлении;

— невозможность соединения деталей сложной конфигурации.

Область применения.

В настоящее время в связи с бурным развитием сварки заклепочные соединения имеют ограниченное применение (в конструкциях, для которых методы сварки и склеивания еще недостаточно разработаны или мало эффективны, а также в соединениях, работающих при больших вибрационных или ударных нагрузках при высоких требованиях к надежности соединения). Также в соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве. Большой объем клепально-сборочных работ производится при изготовлении летательных аппаратов. Некоторые самолеты имеют более миллиона заклепок. Заклепочные соединения находят применение в подъемно-транспортных машинах, в строительстве железнодорожных мостов, котлостроении и т. п.

Классификация.

Заклепочные швы классифицируют:

— по назначению — прочные швы (мостовые и крановые фермы, самолеты и т. д.), обеспечивающие прочность соединения, прочноплотные (в котлах и резервуарах с высоким давлением), плотные (в резервуарах с небольшим внутренним давлением), обеспечивающие прочность и герметичность;

— по взаимному расположению склепываемых деталей — швы встык с одной или двумя накладками (см. рис. 18) и швы внахлестку (см. рис. 19);

— по числу рядов (для швов встык число рядов учитывается по одну сторону стыка) — однорядные (см. рис. 20) и многорядные (рис. 21);

— по расположению заклепок в рядах — параллельные (рис. 22) и шахматные (рис. 23) швы;

— по условиям работы (по числу плоскостей среза) — односрезные швы — с одной плоскостью среза в каждой заклепке (см. рис. 20, 22) и многосрезные — с несколькими плоскостями среза каждой заклепки (двухсрезные — см. рис. 18; 23).

Рис. 21. Многорядное заклепочное соединение

Рис.22. Многорядное заклепочное соединение

Материал изготовления

Устойчивость, надежность, прочность заклепочного соединения определяются в значительной степени материалом заклепки. Также от него зависит удобство и эффективность монтажа, необходимость применения дополнительного инструмента или оборудования. В большинстве случаев для изготовления заклепок используют низкоуглеродистые марки стали, медь, алюминий, некоторые другие виды цветных металлов и сплавов.

Учитывая особенности заклепочных соединений, материал заклепки должен отвечать таким основным требованиям:

- достаточный уровень пластичности для выполнения клепки;

- сопоставимый коэффициент температурного расширения с материалов соединяемых элементов — позволяет исключить возникновение дополнительных напряжений, которые приводят к износу и разрушению соединительного узла;

- однородный химический состав с материалов соединяемых деталей (сталь-сталь, алюминий-алюминий, медь-медь и т. д.) — предотвращает образование гальванических токов, которые приводят к интенсивной коррозии металлов.

Правильный подбор материала заклепки, наряду с соблюдением технологии монтажа и подбором размерных характеристик крепежа, является важным условием долговечности и надежности соединения.

Материал прямо влияет на технологию монтажа заклепочных соединений. Клепка с применением стальных заклепок диаметром не более 10 мм, а также крепежных элементов из меди, алюминия, латуни, других легких сплавов производится холодным способом. Монтаж соединений из стальных заклепок диаметром свыше 10 мм выполняют горячим способом, чтобы добиться нужной пластичности металла.

Рекомендуемые диаметры заклепок в зависимости от толщины листов, мм

| Из стали | ||||||

| s | до 1,5 | 1,5…2 | 2,5…3 | 3,5…4,5 | 5…6 | 7…9 |

| d | 4 | 6 | 8 | 10 | 13 | 16 |

| s | 10…12 | 13…17 | 18…22 | 23…28 | 29…31 | ≥32 |

| d | 19 | 22 | 25 | 28 | 31 | 34 |

Из алюминиевых сплавов

| smin | d | smin | d | ||

| рекомендуемое | допускаемое | рекомендуемое | допускаемое | ||

| 1,0 | 2 | 2…3 | 5 | 10 | 8…13 |

| 1,5 | 3 | 2…4 | 7 | 10 | 10… 13 |

| 2,0 | 4 | 3…5 | 10 | 16 | 10…16 |

| 2,5 | 5 | 4…6 | 15 | 19 | 13…19 |

| 3 | 6 | 5…8 | 20 | 22 | 19…22 |

| 4 | 8 | 7…10 | |||

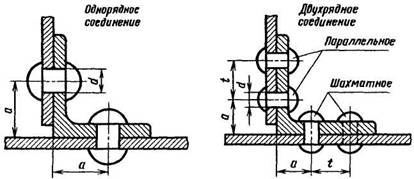

1a. Прочные заклепочные соединения с угловыми профилями

Размеры, мм

| d | Однорядное соединение | Двухрядное соединение | ||||||

| шахматное | параллельное | |||||||

| профиль | а | профиль | а | t | профиль | а | t | |

| 8 | 35× 35×4 | 20 | 50 × 50 × 5 | 20 | 15 | 60 × 60 × 5 | 24 | 21 |

| 10 | 40 × 40 × 5 | 22 | 60 × 60 × 5 | 24 | 18 | 65 × 65 × 6 | 22 | 25 |

| 13 | 50 × 50 × 6 | 27 | 75 × 75 × 6 | 28 | 24 | 90 × 90 × 8 | 31 | 34 |

| 16 | 60 × 60 × 8 | 32 | 90 × 90 × 8 | 32 | 29 | 100 × 100 × 8 | 33 | 39 |

| 19 | 75 × 75 × 10 | 40 | 120 × 120 × 10 | 38 | 47 | 120 × 120×10 | 38 | 47 |

| 22 | 90×90×12 | 50 | 130 × 130 × 12 | 46 | 44 | 150 × 150 × 12 | 50 | 58 |

| 25 | 90 × 90 × 14 | 46 | 150 × 150×14 | 55 | 50 | 180×180×14 | 60 | 70 |

| 28 | — | — | 150 × 150 × 16 | 51 | 50 | 180 × 180 × 16 | 55 | 73 |

Виды заклепочных соединений

В промышленности и строительстве применяется множество видов заклепок и выполняемых с их помощью соединений. Классификация заклепочных соединений предусмотрена по следующим основным критериям:

- Функциональное назначение.

- Конструкция шва.

- Количество срезов.

- Количество рядов заклепок.

- Форма закладных головок.

- Форма стержня.

По функциональному значению выделяют прочные, плотные и комбинированные типы заклепочных соединений. Прочные соединения рассчитаны на удержание эксплуатационных нагрузок. Плотные — поддерживают герметичность соединительного узла. Комбинированные заклепки и заклепочные соединения совмещают эти функции. По конструкции соединительного шва различают соединения со швом внахлест и встык. Наиболее распространен первый тип. При монтаже шва внахлест используются специальные накладки.

По числу линий среза, которые проходят через стержень заклепки под действием эксплуатационных нагрузок различают односрезные и многосрезные разновидности заклепочных соединений. Для многосрезных типов количество линий среза не ограничивается.

По количеству заклепочных рядов различают однорядные, двухрядные, трехрядные и т. д. соединительные узлы. Общее число рядов не ограничено нормативными требованиями. В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений:

- полукруглые;

- цилиндрические;

- полупотайные;

- потайные и т. д.

Еще один важный критерий — форма и конструкция стержня заклепки. Стержни могут быть:

- сплошные — традиционный тип стержня без отверстия;

- пустотелые — в теле стержня заклепки выполнено сквозное отверстие;

- полупустотелые — стержень разделен на две половины, в одной из которых выполнено отверстие, а вторая является сплошной.

Основным нормативным документом, регламентирующим виды заклепочных соединений способы их выполнения, а также их размерные характеристики, является ГОСТ 10303-68. Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Клепаные соединения

Клепаным называется соединение деталей с применением заклепок — крепежных деталей из высокопластичного материала, со-стоящих чаще всего из стержня 1

и закладной головки

2;

конец стержня расклепывается для образования замыкающей головки

3

(рис. 2.1).

Клепаное соединение является неразъемным

и

неподвижным,

так как в нем отсутствует возможность относительного движения составных частей.

Клепаные соединения применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металлоконструкции мостов, подкрановых балок и т. д.) при небольших толщинах соединяемых деталей, для скрепления деталей из разных материалов, деталей из материалов, не допускающих нагрева или несвариваемых. В наше время клепаные соединения вытесняются более экономичными и технологичными сварными и клееными соединениями, так как отверстия под заклепки ослабляют сечения деталей на 10—20%, а трудоемкость изготовления и масса клепаной конструкции обычно больше, чем сварной или клееной. Образование замыкающей головки клепаного соединения производится либо вручную с помощью молотка и поддержки, либо клепальными пневматическими молотками ударного действия (малопроизводительные процессы, качество соединения зависит от квалификации рабочего), либо клепальными машинами (переносные или стационарные прессы, а также автоматы). На автоматах выполняется весь комплекс операций: выравнивание поверхностей и сжатие склепываемых деталей, сверление и зенкование отверстий, вставка заклепок, клепка и перемещение изделия на шаг клепки.

По функциональному назначению клепаные соединения подразделяют на прочные

и

плотные;

последние обеспечивают не только прочность, но и герметичность соединения.

По конструкции клепаные соединения бывают нахлесточные

и

стыковые

с одной или двумя накладками. Ряды поставленных заклепок образуют

заклепочный шов,

который может быть однорядным и многорядным, односрезным или двухсрезным.

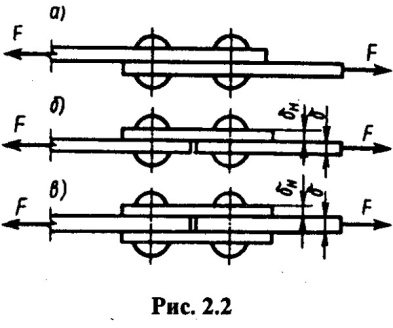

На рис. 2.2 показаны: двухрядный одно-срезный нахлесточный шов (а),

однорядный односрезный стыковой шов с одной накладкой (б), однорядный двухсрезный стыковой шов с двумя накладками (в).

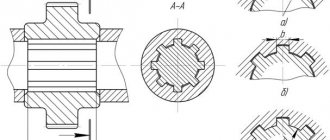

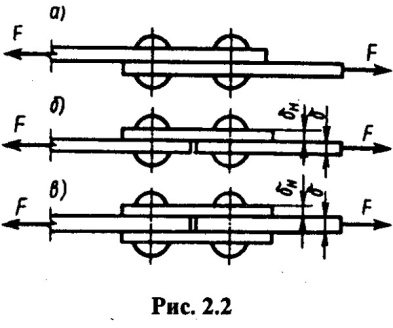

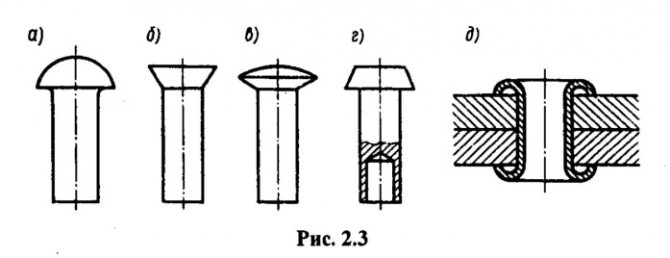

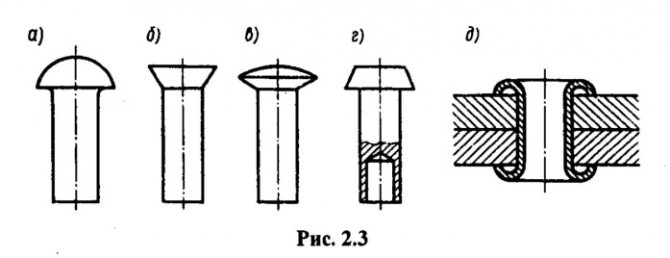

Конструкция и размеры заклепок нормальной точности и

повышенного качества стандартизованы. По форме головок заклепки бывают (рис. 2.3) с полукруглой (а), потайной

(б),

полупотайной (в), плоской (г), полукруглой низкой

и другими головками.

В тех случаях, когда нежелательно или недопустимо клепаное соединение подвергать ударам, применяют полупустотелые

заклепки (рис. 2.3,

г),

замыкающая головка которых образуется развальцовкой.

Для соединения тонких листов и неметаллических материалов, а также когда в конструкции нужны отверстия для электрических, крепежных или других деталей, применяют пустотелые

заклепки (рис. 2.3,

д).

В случае отсутствия доступа к месту образования замыкающей головки обычными способами (ударами или развальцовкой) применяют специальные, например, взрывные

заклепки (типа полупустотелой); в стержень такой заклепки закладывается взрывчатое вещество, которое при нагревании закладной головки взрывается, образуя замыкающую головку.

Заклепки повышенного качества предназначены для соединений с повышенными требованиями к их надежности.

Заклепки изготовляют из низкоуглеродистых сталей, цветных металлов (например, медь) или их сплавов (латунь, алюминиевые сплавы). Клепка стальных заклепок диаметром до 10 мм, заклепок пустотелых и из цветных или легких металлов и сплавов выполняется в холодном состоянии. Стальные заклепки большего диаметра клепают в горячем состоянии, т. е. конец заклепки предварительно нагревают до 1000…1100 °С. За счет тепловой деформации заклепок соединяемые элементы сжимаются с большей силой, чем при холодной клепке.

При выборе материалов желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были примерно равными (во избежание температурных напряжений). Необходимо, чтобы в соединении не было сочетаний разнородных материалов, образующих гальванические пары (во избежание возникновения гальванических токов, быстро разрушающих соединения); поэтому для медных деталей применяют медные заклепки, для алюминиевых — алюминиевые и т. д.

Диаметр заклепок для стальных металлоконструкций d= = (1,5…2)δ, а толщина накладок δ = = 0,8δ (при одной накладке δ = 1,25δ), где δ — толщина соединяемых деталей.

Подбор заклепок по длине, размеры замыкающих головок и диаметры отверстий под заклепки рег-ламентированы ГОСТ 14802—85.

Отверстия под заклепки продавливают или сверлят; второй способ менее производителен, но обеспечивает более высокую точность и прочность соединений.

В зависимости от диаметра dзаклепки и точности сборки диаметр d0

отверстия под заклепку принимают d0= d+ (0,2…2) мм, а длину Lзаклепок нормальной точности ориентировочно берут равной толщине склепываемых деталей с прибавлением 1,5d на образование головки (см. рис. 2.1) и округляют до ближайшей стандартной величины. Длину заклепок повышенной точности подбирают по номограмме, имеющейся в справочной литературе.

Расчет прочных клепаных соединений.Основным критерием работоспособности таких конструкций является прочность,

причем при расчетах предполагается, что напряжения в сечениях распределены равномерно.

Обычно клепаные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей, поэтому разрушение соединения может произойти в результате следующих причин:

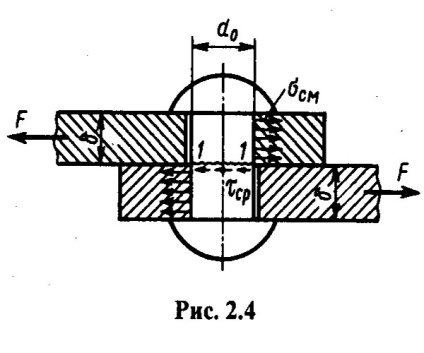

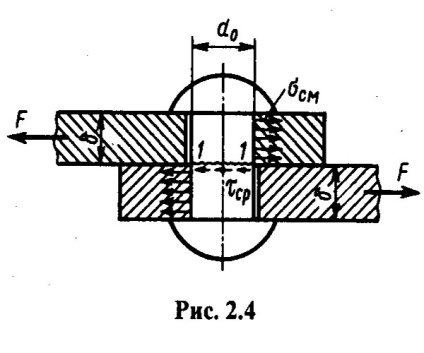

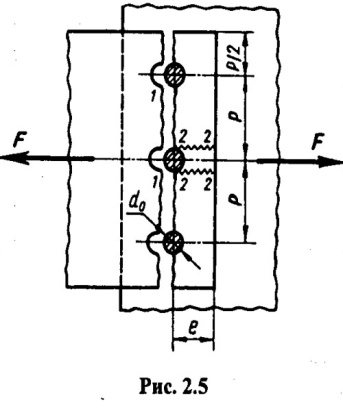

срез заклепок по сечению 1

— / под действием касательных напряжений (рис. 2.4);

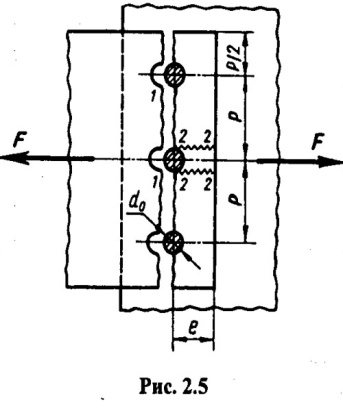

смятие отверстий соединяемых деталей и заклепок под действием напряжений смятия (рис. 2.4), в результате чего оси заклепок перекашиваются, возникает внецен-тренное растяжение и может произойти отрыв головок от стержня; разрыв соединяемой детали по сечению, ослабленному отверстиями под заклепки (рис. 2.5);

срез соединяемых деталей по двум сечениям 2

—

2

(рис. 2.5). В процессе клепки материал заклепки осаживается и заполняет отверстие, поэтому расчет соединения ведут по диаметру поставленной заклепки (т. е. по диаметру

d0

отверстия под заклепку). Кроме того, предполагается, что нагрузка

F

распределяется между заклепками шва равномерно, а сила трения, возникающая между склепанными деталями, в расчете на прочность не учитывается. В на-хлесточном соединении (см. рис. 2.4) внешняя сила

F

образует пару сил, моментом которой, ввиду малого плеча, пренебрегаем.

Расчетные формулы на прочность клепаного соединения имеют следующий вид:

1. Прочность заклепок на срез (см. рис. 2.4)

tср=F/(zAср)<[ tср ]

где Аср = iПd02/4 ; i

— число плоскостей среза;

z

— число заклепок шва;

Аср

— площадь среза заклепки.

2. Прочность соединения на смятие

σ ср=F/(zAср)<[

σ

см ]

где Асм

= doδ

min

; δ

min

— меньшая из толщин соединяемых деталей (как известно из сопромата, при расчете на смятие цилиндрических поверхностей в расчет вводится не действительная, а условная площадь смятия, равная площади диаметрального сечения сминаемой части детали).

3. Прочность соединяемых деталей на растяжение (рис. 2.5)

σ э=F/(zAр)<[

σ

р ]

где Aр=(p-d0)

δ

min

4. Прочность соединяемых деталей на срез

где А’ср = 2(е

—

do/2)

δ

min

( здесь длина сечения

2—2

уменьшена на

d/2,

так как вначале материал сминается на эту величину и лишь затем происходит срез).

Значения допускаемых напряжений, входящих в приведенные выше формулы, имеются в справочниках.

Из условия равнопрочности соединений принимают шаг заклепок р

= (3…

6)d,

расстояние между рядами заклепок берется равным

(2…3)d,

где

d

— диаметр заклепки.

Клепаным называется соединение деталей с применением заклепок — крепежных деталей из высокопластичного материала, со-стоящих чаще всего из стержня 1

и закладной головки

2;

конец стержня расклепывается для образования замыкающей головки

3

(рис. 2.1).

Клепаное соединение является неразъемным

и

неподвижным,

так как в нем отсутствует возможность относительного движения составных частей.

Клепаные соединения применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металлоконструкции мостов, подкрановых балок и т. д.) при небольших толщинах соединяемых деталей, для скрепления деталей из разных материалов, деталей из материалов, не допускающих нагрева или несвариваемых. В наше время клепаные соединения вытесняются более экономичными и технологичными сварными и клееными соединениями, так как отверстия под заклепки ослабляют сечения деталей на 10—20%, а трудоемкость изготовления и масса клепаной конструкции обычно больше, чем сварной или клееной. Образование замыкающей головки клепаного соединения производится либо вручную с помощью молотка и поддержки, либо клепальными пневматическими молотками ударного действия (малопроизводительные процессы, качество соединения зависит от квалификации рабочего), либо клепальными машинами (переносные или стационарные прессы, а также автоматы). На автоматах выполняется весь комплекс операций: выравнивание поверхностей и сжатие склепываемых деталей, сверление и зенкование отверстий, вставка заклепок, клепка и перемещение изделия на шаг клепки.

По функциональному назначению клепаные соединения подразделяют на прочные

и

плотные;

последние обеспечивают не только прочность, но и герметичность соединения.

По конструкции клепаные соединения бывают нахлесточные

и

стыковые

с одной или двумя накладками. Ряды поставленных заклепок образуют

заклепочный шов,

который может быть однорядным и многорядным, односрезным или двухсрезным.

На рис. 2.2 показаны: двухрядный одно-срезный нахлесточный шов (а),

однорядный односрезный стыковой шов с одной накладкой (б), однорядный двухсрезный стыковой шов с двумя накладками (в).

Конструкция и размеры заклепок нормальной точности и

повышенного качества стандартизованы. По форме головок заклепки бывают (рис. 2.3) с полукруглой (а), потайной

(б),

полупотайной (в), плоской (г), полукруглой низкой

и другими головками.

В тех случаях, когда нежелательно или недопустимо клепаное соединение подвергать ударам, применяют полупустотелые

заклепки (рис. 2.3,

г),

замыкающая головка которых образуется развальцовкой.

Для соединения тонких листов и неметаллических материалов, а также когда в конструкции нужны отверстия для электрических, крепежных или других деталей, применяют пустотелые

заклепки (рис. 2.3,

д).

В случае отсутствия доступа к месту образования замыкающей головки обычными способами (ударами или развальцовкой) применяют специальные, например, взрывные

заклепки (типа полупустотелой); в стержень такой заклепки закладывается взрывчатое вещество, которое при нагревании закладной головки взрывается, образуя замыкающую головку.

Заклепки повышенного качества предназначены для соединений с повышенными требованиями к их надежности.

Заклепки изготовляют из низкоуглеродистых сталей, цветных металлов (например, медь) или их сплавов (латунь, алюминиевые сплавы). Клепка стальных заклепок диаметром до 10 мм, заклепок пустотелых и из цветных или легких металлов и сплавов выполняется в холодном состоянии. Стальные заклепки большего диаметра клепают в горячем состоянии, т. е. конец заклепки предварительно нагревают до 1000…1100 °С. За счет тепловой деформации заклепок соединяемые элементы сжимаются с большей силой, чем при холодной клепке.

При выборе материалов желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были примерно равными (во избежание температурных напряжений). Необходимо, чтобы в соединении не было сочетаний разнородных материалов, образующих гальванические пары (во избежание возникновения гальванических токов, быстро разрушающих соединения); поэтому для медных деталей применяют медные заклепки, для алюминиевых — алюминиевые и т. д.

Диаметр заклепок для стальных металлоконструкций d= = (1,5…2)δ, а толщина накладок δ = = 0,8δ (при одной накладке δ = 1,25δ), где δ — толщина соединяемых деталей.

Подбор заклепок по длине, размеры замыкающих головок и диаметры отверстий под заклепки рег-ламентированы ГОСТ 14802—85.

Отверстия под заклепки продавливают или сверлят; второй способ менее производителен, но обеспечивает более высокую точность и прочность соединений.

В зависимости от диаметра dзаклепки и точности сборки диаметр d0

отверстия под заклепку принимают d0= d+ (0,2…2) мм, а длину Lзаклепок нормальной точности ориентировочно берут равной толщине склепываемых деталей с прибавлением 1,5d на образование головки (см. рис. 2.1) и округляют до ближайшей стандартной величины. Длину заклепок повышенной точности подбирают по номограмме, имеющейся в справочной литературе.

Расчет прочных клепаных соединений.Основным критерием работоспособности таких конструкций является прочность,

причем при расчетах предполагается, что напряжения в сечениях распределены равномерно.

Обычно клепаные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей, поэтому разрушение соединения может произойти в результате следующих причин:

срез заклепок по сечению 1

— / под действием касательных напряжений (рис. 2.4);

смятие отверстий соединяемых деталей и заклепок под действием напряжений смятия (рис. 2.4), в результате чего оси заклепок перекашиваются, возникает внецен-тренное растяжение и может произойти отрыв головок от стержня; разрыв соединяемой детали по сечению, ослабленному отверстиями под заклепки (рис. 2.5);

срез соединяемых деталей по двум сечениям 2

—

2

(рис. 2.5). В процессе клепки материал заклепки осаживается и заполняет отверстие, поэтому расчет соединения ведут по диаметру поставленной заклепки (т. е. по диаметру

d0

отверстия под заклепку). Кроме того, предполагается, что нагрузка

F

распределяется между заклепками шва равномерно, а сила трения, возникающая между склепанными деталями, в расчете на прочность не учитывается. В на-хлесточном соединении (см. рис. 2.4) внешняя сила

F

образует пару сил, моментом которой, ввиду малого плеча, пренебрегаем.

Расчетные формулы на прочность клепаного соединения имеют следующий вид:

1. Прочность заклепок на срез (см. рис. 2.4)

tср=F/(zAср)<[ tср ]

где Аср = iПd02/4 ; i

— число плоскостей среза;

z

— число заклепок шва;

Аср

— площадь среза заклепки.

2. Прочность соединения на смятие

σ ср=F/(zAср)<[

σ

см ]

где Асм

= doδ

min

; δ

min

— меньшая из толщин соединяемых деталей (как известно из сопромата, при расчете на смятие цилиндрических поверхностей в расчет вводится не действительная, а условная площадь смятия, равная площади диаметрального сечения сминаемой части детали).

3. Прочность соединяемых деталей на растяжение (рис. 2.5)

σ э=F/(zAр)<[

σ

р ]

где Aр=(p-d0)

δ

min

4. Прочность соединяемых деталей на срез

где А’ср = 2(е

—

do/2)

δ

min

( здесь длина сечения

2—2

уменьшена на

d/2,

так как вначале материал сминается на эту величину и лишь затем происходит срез).

Значения допускаемых напряжений, входящих в приведенные выше формулы, имеются в справочниках.

Из условия равнопрочности соединений принимают шаг заклепок р

= (3…

6)d,

расстояние между рядами заклепок берется равным

(2…3)d,

где

d

— диаметр заклепки.

Где применяются заклепочные соединения?

Использование заклепок долго оставалось наиболее распространенным способом монтажа неразъемных соединений до того, как развитие сварочных технологий вышло на достаточно высокий уровень. Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других.

Заклепки создают прочные соединительные узлы с повышенной устойчивостью к вибрационным нагрузкам. Поэтому основными направлениями, где применяются в основном заклепочные соединения являются те сферы, в которых ответственные конструкции регулярно подвергаются воздействию вибрации и повторных нагрузок. В том числе их используют в автомобилестроении, авиастроении, судостроении, приборостроении и других отраслях.

Кроме этого, в машиностроении и строительстве заклепочные соединения применяют в тех случаях, когда нельзя использовать сварку:

- материалы соединяемых деталей нельзя сваривать друг с другом;

- при сварке существует опасность коробления поверхности;

- использование сварки может привести к отпуску деталей, прошедших термическую обработку;

- использование сварки затруднено по конструктивным причинам или из-за особых условий выполнения монтажных работ.

Существует большое число разновидностей клепальных соединений, которые получили распространение в отдельных отраслях, при монтаже разных конструкций.

Как и где применяется соединение на заклепках

Знаете ли вы, что заклепочному соединению, как таковому, уже более тысячи лет? Со времени появления первых заклепок и по сей день, этот тип соединения претерпел существенные изменения и на данный момент демонстрирует высокие прочностные показатели. Кстати, буквально все, что нужно для качественного заклепочного соединения, включая сами заклёпки и соответствующий инструмент, можно найти, выбрать и приобрести, пройдя по этому адресу https://zaklep.ru/.

Вкратце о соединении

Для того чтобы две поверхности соединить клепкой, предварительно высверливается отверстие, в которое вставляется заклепка. Далее посредством специального инструмента свободный конец заклепки, не имеющий головки, сплющивается, прижимая одну поверхность к другой. Для того чтобы добиться герметичности шва перед выполнением клепки края примыкающих друг к другу поверхностей покрываются слоем герметика.

Для выполнения заклепочных соединений применяется специальный инструмент – клепальный пресс или более компактные пневмоклещи. Для соединения больших поверхностей, например самолетных фюзеляжей, используется автоматизированное оборудование с числовым программным управлением.

Соединение, выполненное с применением металлических заклепок, неразъемное. При разборке соединения заклепки не могут использоваться вторично и заменяются новыми соединительными элементами. Правильно выполненное соединение отличается высокой устойчивостью к вибрационным и ударным нагрузкам.

Начиная с середины двадцатого века этот тип соединения металлических деталей постепенно вытесняется сваркой. Выбор сварки вместо клепки во многом объясняется простотой и меньшими трудозатратами, тогда как монтаж заклепок отнимает больше времени и к тому же утомляет шум.

Преимущества технологии:

- Можно соединять любые металлы, даже те, которые не получается сварить;

- Технология исключает распространение трещин в металле.

Недостатки технологии

- Повышенный расход металла в сравнении со сваркой;

- Необходимость дополнительной герметизации шва;

- Некомфортные условия работы.

Где применяется

До середины двадцатого века соединение с применением закупок было основным. Такая технология использовалась при сборке корпусов водного, железнодорожного и авиационного транспорта. На клепке собирались бронированные корпуса танков и прочая техника. Сегодня заклепки в основном применяются в авиастроении и малом судостроении, так как там нужно соединять большие фрагменты трудносвариваемых материалов. Кроме того, заклепки применяются при сборке металлоконструкций из профилированных труб и прочего тонкостенного проката.

Подытоживая вышесказанное, отметим, что соединением выполненное с применением заклепок сегодня актуально в тех случаях:

- Если не рекомендуется применять сварку во избежание перегрева, деформации и коробления металла;

- Если металлические детали нужно соединить в труднодоступных местах;

- Если нужно остановить распространение усталостных трещин.

Достоинства и недостатки заклепочного скрепления

Как и любой вид крепежных элементов, заклепки имеют свои плюсы, благодаря которым область применения заклепочных соединений остается достаточно широкой, и недостатки, ограничивающие их использование. Разберем их основные достоинства и недостатки.

Достоинства заклепочных соединений

Среди основных достоинств заклепочных соединений можно назвать такие преимущества:

- простота технологического исполнения соединительных узлов — не требуется высокая квалификация персонала, выполняющего монтажные работы;

- возможность монтажа сложных узлов — заклепки позволяют соединять две и более детали из разных конструкционных материалов;

- возможность соединения несвариваемых и разнородных материалов;

- отсутствие термического воздействия на материалы соединяемых деталей при выполнении монтажа — технология позволяет соединять элементы, для которых недопустимо использование сварки;

- высокий уровень надежности, длительный срок службы монтажного узла;

- повышенная устойчивость к вибрационным и повторным нагрузкам — возможность монтажа ответственных конструкций, эксплуатируемых в сложных условиях.

Благодаря этим достоинствам заклепочные соединения остаются актуальным способом монтажа конструкций, несмотря на имеющиеся альтернативные технологии.

Недостатки заклепочных соединений

В то же время существуют характерные недостатки заклепочных соединений, в результате которых их применение существенно сокращено.

Основные минусы:

- повышенная материалоемкость — на заклепки требуется повышенный расход металла, что увеличивает стоимость монтажа;

- повышенная трудоемкость монтажных работ в связи с необходимостью выполнения соединения в сборе;

- необходимость использования специального клепального инструмента;

- необходимость горячего способа монтажа для стальных заклепок большого диаметра;

- ослабление конструкции и создание дополнительных напряжений при большом количестве отверстий под заклепки;

- деформация заклепочного соединения и быстрое разрушение при неправильном диаметре отверстия.

В связи с этими недостатками заклепочные соединения применяют редко, если имеется возможность выполнить монтаж конструкции при помощи сварки или резьбового крепежа.

Виды заклёпочных швов

Заклепки Читать далее: Основные критерии работоспособности при расчете деталей машин

3. Виды заклёпочных швов

Место соединения деталей заклёпками называется заклёпочным швом, которые делятся на три вида [24].

Прочный шов имеет несколько рядов заклёпок и применяется при клёпке балок, колонн, мостов и т. д.

Плотный шов применяют для герметических конструкций (резервуаров не подвергающихся высоким давлениям) при небольших нагрузках. Для герметичности шва используют прокладки из пропитанной олифой бумаги или ткани. Выполняют клёпку холодным способом.

Прочноплотный шов выполняют горячей клёпкой с помощью клепальных машин с последующей подчеканкой головок заклёпок и кромкой листов. Заклёпочные швы делятся на однорядные, двухрядные и многорядные, а в зависимости от расположения заклёпок – на параллельные и шахматные [20].

В каждом заклепочном соединении заклепки располагают в один, два и более рядов.

В соответствии с этим заклепочные швы делятся на однорядные, двухрядные, многорядные, параллельные и шахматные (рис. 4).

Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки [19].

Массу молотка выбирают в зависимости от диаметра заклепки.

Поддержки являются опорой при расклепывании стержня заклепок. Форма и размеры поддержек зависят от конструкции склепываемых деталей и диаметра стержня заклепки, а также от выбранного метода клепки (прямой или обратный). Поддержка должна быть в 3—5 раз массивнее молотка.

Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы. На одном конце обжимки имеется углубление по форме головки заклепки.

Рис. 4. Заклепочные швы: а — однорядный в нахлесточном соединении; б — однорядный в стыковом соединении; в — однорядный в стыковом соединении с одной накладкой; г — двухрядные с шахматным расположением заклепок в стыковом соединении с одной накладкой

Натяжка представляет собой бородок с отверстием на конце. Натяжка применяется для осаживания листов [7].

Чекан представляет собой слесарное зубило с плоской рабочей поверхностью и применяется для создания герметичности заклепочного шва, дости-аемой обжатием (подчеканкой) замыкающей головки и края листа.

Клепка бывает двух видов: обыкновенная, когда обе головки заклепок возвышаются над поверхностями склепываемых деталей, и потайная, когда головки заклепок скрыты заподлицо с поверхностями склепанных деталей. Детали из сортовой стали склепывают с деталями из кровельной стали заклепками диаметром 2…3 мм. Закладные головки заклепок при этом должны располагаться на более тонкой детали. Детали соединяют заклепочными швами в один и реже в два ряда. Соединяемые листы укладывают при этом внахлестку (рис. 5).

Рис. 5. Заклепочные швы: а — соединение внахлестку с одним рядом заклепок; б — соединение внахлестку с двумя рядами заклепок; 1 — лист; 2 — заклепка; d — диаметр отверстия

Шаг между заклепками склепываемых листов для однорядных швов делают не менее 3d. Расстояние от центра заклепки до кромки соединяемых деталей должно составлять 1,5d стержня заклепки. Диаметр отверстия для заклепок просверливают на 1/10 больше диаметра стержня заклепок. Когда детали склепывают впотай, отверстия под головки в деталях раззенковывают под углом 60…90° на глубину, равную высоте закладной головки. Рабочие операции клепки (рис. 6) выполняют следующими инструментами: поддержкой 4, осадкой 1, обжимкой 6 и молотком 5 массой не более 0,3 кг.

Рис. 6. Рабочие операции клепки: а — осаживание соединяемых листов; б — расклепка стержня заклепки молотком; в — формирование головки; 1 — осадка; 2 — заклепка; 3 — заклепываемые листы; 4 — поддержка; 5 — молоток; 6 — обжимка

Поддержка предназначается для укладки закладной головки заклепки, поэтому поверхность поддержки, на которую опирается закладная головка, должна иметь лунку по форме головки. Осадка служит для уплотнения склепываемых листов 3, обжимка — для окончательного оформления замыкающей головки оставляемой заклепки. Склепывание деталей начинают с постановки маячных заклепок на концах шва и нескольких заклепок, симметрично располагаемым между маячными. Процесс клепки слагается из следующих операций: подгонки склепываемых деталей; разметки деталей для сверления в них отверстий под заклепки; сверления отверстий (при клепке впотай и зенковании); установки заклепок; осадки склепываемых деталей для плотного примыкания их одна к другой и к замыкающей головке заклепки; окончательного формирования замыкающей головки обжимкой [4].

Заклепки Читать далее: Основные критерии работоспособности при расчете деталей машин

Информация о работе «Расчет заклепочных швов»

Раздел: Промышленность, производство Количество знаков с пробелами: 47713 Количество таблиц: 0 Количество изображений: 16

Похожие работы

Соединения деталей и узлов машин

71478

1

27

… болта. Обычно назначают σ0 = (0,4?0,7) σT. Для того чтобы соединения работали в расчетных силовых условиях, необходимо контролировать затяжку соединений. 14. Соединения с натягом Соединение деталей машин с натягом — разностью посадочных размеров — осуществляют за счет их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими и реже коническими …

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, для объектов использования атомной энергии

136667

0

0

… сосудов должны быть включены: работник организации-владельца сосуда, назначенный приказом по этой организации для осуществления надзора за техническим состоянием и эксплуатацией сосудов, работающих под давлением (далее – лицо по надзору); лицо, ответственное за исправное состояние и безопасную эксплуатацию сосудов; другие работники организации-владельца сосуда и специализированных организаций. …

Отстойники нефти горизонтальные с перегородками

50220

1

5

я отстойник ОГ-200С, получивший наибольшее распространение на промыслах как для предварительного обезвоживания нефти, так и на ступени ее обезвоживания и обессоливания. Горизонтальный отстойник ОГ-200С представляет цилиндрическую емкость, установленную на раме-основании (рисунок 1). Отстойник разделен перегородкой на два отсека: сепарационный и отстойный, которые сообщаются с помощью двух …

Расчет потерь нефтепродукта

54378

3

13

… “малых дыханий” за 1сутки: , где – среднее массовое содержание паров бензина в газовоздушной смеси; – объем вытесняемой паровоздушной смеси. Потери нефтепродукта от “малых дыханий” за месяц: . 3.2 Расчет потерь нефти от «обратного выдоха» Определяется объём газового пространства после закачки нефтепродукта: гдеFH – площадь зеркала нефтепродукта. 3.2.2 Определяем высоту …