Применение и описание электромагнитной прямоугольной плиты:

использования на промышленном производстве для закрепления металлических заготовок, деталей из ферромагнитных материалов Fe, Со и Ni. Часто устанавливаются плиты на металлообрабатывающие станки, это плоскошлифовальные, круглошлифовальные, фрезерные станки. Подача, при шлифобработке, смазочных материалов, не влияет на качество фиксации детали к поверхности плиты. Наши электромагнитные плиты изготовлены по ГОСТ, делятся на стандартные, на мелкополюсные с различным расположением полюсов. Фиксация металлических заготовок происходит действием магнитного поля, влагозащищенность покрытия плиты позволяет использовать смазочную жидкость, например, при эксплуатации электромагнитной плиты на плоскошлифовальном станке.

Магнитная плита своими руками

Магнитные плиты для шлифовальных станков – это особый класс металлообрабатывающего оборудования, которое предназначено для удерживания стальных заготовок на рабочей поверхности под воздействием сил электромагнитного притяжения.

Казалось бы, для чего использовать такую изощренную конструкцию, когда можно задействовать в качестве фиксатора традиционные кулачки, которые надежно зажимают заготовку и обеспечивают предельную жесткость в процессе обработки? В действительности же электромагнитная фиксация с помощью магнитных плит для шлифовальных станков имеет ряд преимуществ, которые мы рассмотрим ниже.

Ключевой плюс – это возможность работы оборудования в многопоточном режиме.

Мастер может одновременно зафиксировать несколько заготовок на одной установке, тем самым повысив производительность своего труда на порядок.

Кроме того, магнитная плита для шлифовального станка способна обеспечить предельную точность обработки заготовки.

Это связано с тем, что в процессе шлифования металлическая деталь нагревается и, соответственно, расширяется.

Зажатая в тиски заготовка в этом случае деформируется, в то время как установленная на электромагнитной плоскости – свободно расширяется на рабочей поверхности.

При этом стоит помнить, что плита не способна обеспечить столь же больших усилий, как фиксирующие кулачки.

Кроме того, если произойдет аварийное прерывание подачи электропитания – случится срыв заготовки с рабочей поверхности.

Вот почему сфера применения магнитных плит для шлифовальных станков исключает работы, подразумевающие большие силы резания.

Еще один минус подобных установок состоит в таком явлении как остаточный магнетизм, свойственный стальным заготовкам, которые обрабатывались подобным образом. К счастью, справиться с проблемой можно с помощью демагнитизатора, что в большинстве случаев позволяет закрыть глаза на вышеописанный недостаток.

Индукционные нагреватели своими руками — как сделать? Простая схема и инструкция

Индукционные нагреватели работают по принципу “получение тока из магнетизма”. В специальной катушке генерируется переменное магнитное поле высокой мощности, которое порождает вихревые электрические токи в замкнутом проводнике.

Замкнутым проводником в индукционных плитах является металлическая посуда, которая разогревается вихревыми электрическими токами.

В общем, принцип работы таких приборов не сложен, и при наличии небольших познаний в физике и электрике, собрать индукционный нагреватель своими руками не составит большого труда.

Самостоятельно могут быть изготовлены следующие приборы:

- Приборы для нагрева теплоносителя в котле отопления.

- Мини-печи для плавки металлов.

- Плиты для приготовления пищи.

Индукционная плита своими руками, должна быть изготовлена с соблюдением всех норм и правил для эксплуатации данных приборов. Если за пределы корпуса в боковых направлениях будет выделяться опасное для человека электромагнитное излучение, то использовать такой прибор категорически запрещается.

Кроме этого большая сложность при конструировании плиты заключается в подборе материала для основания варочной поверхности, которое должно удовлетворять следующим требованиям:

- Идеально проводить электромагнитное излучение.

- Не являться токопроводящим материалом.

- Выдерживать высокую температурную нагрузку.

Модификации и виды электромагнитных плит для станков:

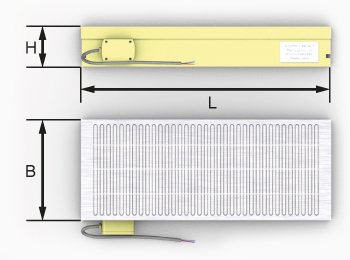

— прямоугольная электромагнитная плита, питание от источника постоянного тока, размеры зеркала стола от 100мм*250мм до 630мм*2000мм. Можно использовать при подаче СОЖ, эмульсии.

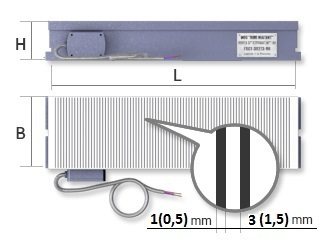

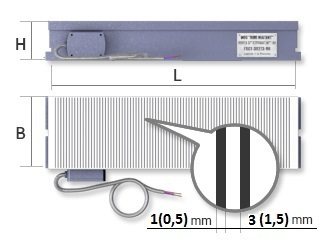

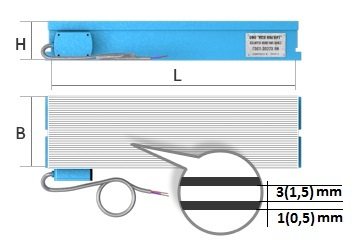

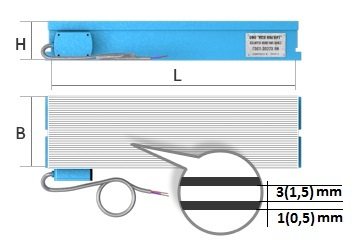

— электромагнитная мелкополюсная плита с поперечным расположением полюсов, межполюсное расстояние 15 (3+12), 28 (15+2+11), 4 (1+3), 2 (1,5+0,5).

— электромагнитная мелкополюсная плита с продольным расположением полюсов, высокая точность и герметичность.

Плита электромагнитная прямоугольная ПЭ7208-0057 (200х320мм) цена – 47000 рублей.

Плита электромагнитная прямоугольная ПЭ7208-0060 (200х630мм) цена – 50000 рублей.

Плита новая, все узлы производство Россия, гарантия 2 года, качество соответствует ГОСТ.

Особенности конструкции

Основными конструктивными элементами магнитной плиты для фрезерного станка являются:

- Корпус устройства – выплавляется из мягких видов стали. Его основание имеет специальные противоположно заряженные выступы.

- Специальная крышка, которой накрывается рабочая поверхность. Крышка является одним полюсом, а оставшаяся часть поверхности – противоположным полюсом.

- Катушки – предназначены для пропускания постоянного тока.

- Магнитный блок – передвижной элемент, который двигается за счёт работы эксцентрикового волчка.

Конструкция и принцип работы электромагнитной плиты:

мы можем изготовить плиту под размер рабочего стола, ширина плиты варьируется от 100мм до 630мм, длина от 250мм до 2000мм. При подсоединении к постоянному питанию действует сила притяжения, не менее 60 Н на квадратный сантиметр. Существует требование к минимальным размерам устанавливаемой заготовки, они составляют от 10-20 мм в продольном и поперечном направлении. Под заказ, мы изготавливаем мелкополюсные плиты с поперечным или продольным расположением полюсов, конструкция становится сложнее и дороже, клиент может выбрать межполюсное расстояние: 4мм, 15мм, 28мм. За счет повышенной влагостойкости и качества сборки срок эксплуатации магнитных плит составляет 10 лет. Электропитание плиты идет от постоянного источника тока, стандартное напряжение 110В. В основном, прямоугольные электромагнитные плиты устанавливаются на плоскошлифовальные станки, при обработке детали включается подача смазочной жидкости, на качество фиксации заготовки к плите не влияет, так же и на долговечность конструкции. Для подключения требуется источник постоянного тока, 110В. Плиты с поперечным расположением полюсов обладают повышенной мощностью притяжения, по сравнению с обычными, так же удобно закреплять небольшие заготовки.

Изготовление плоскошлифовального станка своими руками

Плоскошлифовальный станок, изготовить который можно и своими руками, является очень востребованным оборудованием не только на производственных предприятиях, но и в домашней мастерской.

Такое устройство практически незаменимо в тех ситуациях, когда необходимо выполнить шлифовку и подгонку деталей из металла.

Конечно, такие работы можно осуществить и вручную, но это отнимет много сил, времени и не позволит достичь высокой точности обработки.

Обработка заготовки на промышленном плоскошлифовальном станке

Задуматься об оснащении своей домашней мастерской плоскошлифовальным станком есть смысл в том случае, если вам часто приходится работать по металлу.

При этом можно выбрать один из двух вариантов: купить серийное оборудование или изготовить такой станок своими руками.

Приобретение серийного станка связано с серьезными финансовыми затратами, что не всегда целесообразно для его использования в домашней мастерской.

Самодельный плоскошлифовальный станок обойдется значительно дешевле. Конечно, функциональность такого оборудования будет несколько ниже, чем у серийного, но его возможностей будет вполне достаточно для того, чтобы выполнять работы по металлу в домашних условиях.

Как устроены плоскошлифовальные станки

Подавляющее большинство деталей, изготовленных из металла, подвергается такой технологической операции, как шлифовка. Для ее выполнения с высокой эффективностью и точностью и применяются станки плоскошлифовальной группы.

Довольно сложный в изготовлении ленточный станок с отличным функционалом

Общий вид станка Конструкция привода рабочего стола

На плоскошлифовальных станках серийных моделей можно обрабатывать как плоские, так и профильные детали. Точность обработки поверхности, которой удается добиться при использовании таких устройств, составляет 0,16 микрон.

Конечно, достичь такого результата при обработке на станках, изготовленных своими руками, практически невозможно.

Однако даже той точности, которую позволяют получать самодельные станки, вполне достаточно для многих металлических изделий.

Несущим конструктивным элементом станков данной группы (как и любого другого оборудования) является станина. От ее габаритов напрямую зависит, какого размера детали можно обрабатывать на станке.

Наиболее распространенным материалом изготовления станин плоскошлифовального оборудования является чугун, так как данный металл за счет своих характеристик отлично гасит вибрации, что особенно важно для устройств подобного назначения.

Рабочий стол и органы управления шлифовального станка 3Г71М

Конструктивным элементом плоскошлифовальных станков, на котором фиксируется обрабатываемая заготовка, является рабочий стол, имеющий круглую или прямоугольную форму.

Его размеры в зависимости от конкретной модели плоскошлифовального оборудования могут серьезно варьироваться. Обрабатываемые детали на таком рабочем столе могут фиксироваться за счет его намагниченной поверхности либо при помощи специальных зажимных элементов.

В процессе обработки рабочий стол совершает возвратно-поступательные и круговые движения.

В плоскошлифовальных станках, выпускаемых серийно, рабочие столы приводятся в движение при помощи гидравлической системы. В оборудовании, собранном своими руками, для этого используют механические передачи.

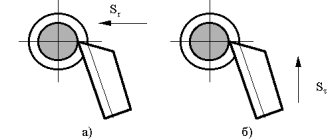

Шлифовка стальной заготовки, фиксируемой на рабочей поверхности станка с помощью магнитного поля

Важными элементами конструкции плоскошлифовального оборудования, за счет которых обеспечиваются точность и плавность перемещения рабочего стола, являются направляющие. Кроме высокой точности изготовления, направляющие должны обладать исключительной прочностью, так как в процессе практически постоянных перемещений рабочего стола они подвергаются активному износу.

Для достижения высокой точности обработки направляющие должны обеспечить точное, плавное (без рывков) перемещение рабочего стола с минимальным трением соприкасающихся элементов. Именно поэтому для изготовления данных конструктивных элементов используется высокопрочная сталь, которую после изготовления из нее направляющих подвергают закалке.

Вариант изготовления направляющих с использованием уголков и подшипников

Рабочий инструмент плоскошлифовального станка, в качестве которого может использоваться шлифовальный круг или абразивная лента, устанавливается на шпинделе бабки. Вращение рабочему инструменту, за которое отвечает главный электрический двигатель, может передаваться посредством редуктора или ременной передачи.

Для плоскошлифовальных станков, которые делаются своими руками, можно выбрать более простой вариант: подобрать диаметр шлифовального круга таким образом, чтобы его можно было закрепить непосредственно на валу электродвигателя. Это исключит необходимость использования редукторной или ременной передачи.

Рекомендации по изготовлению плоскошлифовального станка своими руками

Серийные станки плоскошлифовальной группы, кроме высокой стоимости, отличаются также большими габаритами. Такой станок способна вместить в себя не каждая мастерская, что также ограничивает их использование в домашних условиях. Именно поэтому многие умельцы предпочитают оборудование, сделанное своими руками.

Многие конструктивные элементы для изготовления плоскошлифовального станка можно найти у себя в мастерской или в гараже, но часть из них все же придется приобрести дополнительно. Это такие материалы и устройства, как:

- металлические уголки двух типов – 50х50х5 и 25х20х1,5 (их суммарное количество будет зависеть от того, какого размера станок вы соберетесь делать);

- трубы с толщиной стенки от 2 мм, изготовленные из нержавеющей стали;

- главный электрический двигатель, частота вращения вала которого составляет 1400–1500 об/мин;

- магнитная плита, размеры которой также будут зависеть от габаритов деталей, которые вы собираетесь обрабатывать;

- 4 подшипниковые опоры и набор шарико-винтовых передач;

- направляющие рельсового типа;

- шлифовальный круг;

- концевые опоры в количестве 2 шт.

Рабочая поверхность станка с самодельным зажимным приспособлением

Общий вид самодельного устройства Конструкция подъема рабочей поверхности

Изготовление своими руками плоскошлифовального станка начинают со станины, каркас которой собирается из уголков, нарезанных по требуемым размерам и соединенных при помощи сварки. Чтобы увеличить способность станины поглощать вибрации, возникающие в процессе работы станка, в ее нижнюю часть можно вмонтировать лист ДСП.

Следующий конструктивный элемент оборудования, который необходимо будет изготовить, – это рабочий стол, для которого используется 4-миллиметровый лист стали, привариваемый к верхней части каркаса.

На поверхности готового рабочего стола фиксируют рельсовые направляющие, которые должны отличаться высокой прочностью и точностью изготовления.

Такие направляющие можно приобрести в готовом виде либо заказать у квалифицированного фрезеровщика.

Магнитная плита для шлифовального станка

По направляющим рабочего стола будет перемещаться каретка, на которой размещают магнитную плиту или специальное зажимное приспособление. Каретка также изготавливается своими руками из уголков, которые нарезаются по требуемым размерам и соединяются при помощи сварки.

На каретке при помощи винтовых соединений фиксируются колесики и элементы шарико-винтовой передачи. Винт с рукояткой, который будет отвечать за перемещения каретки, устанавливается в подшипниковые опоры, фиксируемые по обоим краям рабочего стола.

В завершение на каретке необходимо зафиксировать магнитную плиту или зажимное устройство.

Самодельный плоскошлифовальный станок с абразивным кругом в качестве рабочей части

Самодельный шлифовальный станок ленточного типа

Электрический двигатель, на валу которого фиксируется шлифовальный круг, будет перемещаться в вертикальном направлении при помощи двух направляющих.

В качестве последних можно использовать трубы из нержавейки, приваренные к станине.

Вертикальное движение основанию из металлической пластины, на которой будет зафиксирован электродвигатель, сообщается при помощи элементов шарико-винтовой передачи.

Одна опора передачи фиксируется в верхней части труб-направляющих, а вторая – на самом основании.

Для обеспечения вращения шлифовальных кругов можно использовать электродвигатели от старых стиральных машин или пылесосов.

После того как вся конструкция собрана, необходимо подвести к двигателю электропитание, смазать все направляющие и выполнить пробный запуск вашего самодельного плоскошлифовального оборудования.

Такой станок при желании и необходимости можно без проблем модернизировать, дополнив его конструкцию приспособлениями, расширяющими его функциональные возможности.

Технические характеристики и параметры точности электромагнитных прямоугольных плит:

| Длина, мм | от 250 до 2000 |

| Ширина, мм | от 100 до 630 |

| Питание | 110В |

| Высота, мм | 100 – 120 |

| Сила притяжения на 1 см2, Н | 60 – 80 |

| Минимальные размеры детали, мм | 10х10*2 |

| Исполнение по ГОСТ | 30273-98 |

| Плоскостность основания плиты, мкм | 8,0 |

| Плоскостность рабочей поверхности плиты, мкм | 10,0 |

| Параллельность рабочей поверхности основанию, мкм | 10,0 |

Магнитная плита для удобной шлифовки небольших деталей

Здравствуйте, уважаемые читатели и самоделкины!Наверняка почти каждый из Вас сталкивался с необходимостью обработки небольших стальных заготовок, и знает, что даже простая шлифовка мелких деталей может вызывать неудобства.

В данной статье, автор канала «TOKARKA» расскажет Вам, как он изготовил специальную магнитную пластину, при помощи которой этот процесс будет намного проще, легче, а главное безопаснее.

Материалы.— Алюминиевый блок

— Неодимовые магниты

— Двухкомпонентный акриловый клей— Листовая нержавеющая сталь— Латунные винты M2— Машинное масло

Инструменты, использованные автором.

— Ножовка по металлу— Фрезерный станок

— Метчик

— Дремель — Шуруповерт, сверла по металлу— Автоматический керн

— Фен строительный

— Тиски, штангенциркуль, напильник, отвертка.

Процесс изготовления.

Итак, в качестве корпуса подойдет вот такой крупный алюминиевый блок. Он обладает отличной теплопроводностью, и будет защищать магниты от перегрева. Деревянный корпус не пригоден для этой самоделки.

Зафиксировав блок в тисках, мастер отрезает от него подходящую по размерам заготовку.

Поверхности блока выравниваются на фрезерном станке, хотя это можно выполнить и обычным напильником.

На одном торце заготовки фрезеруются пазы для магнитов. Автор будет использовать прямоугольные магниты. А если бы у него были круглые магниты, то эта процедура была бы намного проще, и можно было бы обойтись без фрезера.

Итак, вот такие разделители получились. Центральный он сделал немного шире остальных, в него будет вкручиваться прижимной винт.

Вот такие неодимовые магниты размерами 20Х10Х5 мм.

Они будут вклеиваться при помощи эпоксидной смолы, также можно использовать двухкомпонентный секундный клей. Перед вклеиванием заготовку лучше слегка прогреть, чтобы эпоксидная смола лучше заполняла щели.

Автор допустил ошибку, и при попытке вклеить второй магнит, он выскочил, и примагнитился к первому. Процесс вклейки намного упростился, когда он воспользовался пластиковой картой, прижимая ей каждый следующий магнит.

Через некоторое время смола полимеризовалась, и мастер приступает к изготовлению защитной пластины. Он ее сделает из нержавеющей немагнитной стали. Сразу проверяет, как она пропускает магнитное поле.

Переносит разметку на пластину стальной чертилкой.

Для того, чтобы точно отрезать полосу, он примагнитил ее к напильнику, и отрезал дремелем.

В пластине и корпусе высверливаются отверстия, нарезается резьба М2.

Отверстия на пластине раззенковываются, и она прикручивается к корпусу при помощи латунных винтиков.

В недавней статье автор рассказывал, как он изготовил вот такой мощный полуавтоматический керн. Им он наносит разметку на две стальных пластины.

Сверлит в них и корпусе отверстия для болтов М3, и нарезает в них резьбу.

В пластинах отверстия фрезеруются, их необходимо сделать вытянутыми.

Далее поверхности корпуса и пластин шлифуются.

К двум боковым стенкам прикручиваются упорные пластины, они будут иметь возможность регулировки под толщину заготовки.

Вот так просто можно отрегулировать их, чтобы поверхность детали выступала над упорами.

Без такой магнитной пластины процесс шлифовки был крайне неудобным, деталь могла соскочить, и пальцы торжественно попадали на движущуюся абразивную ленту. А в перчатках такие работы категорически запрещено выполнять.

Итак, приспособление готово, и теперь же все стало намного удобнее и безопаснее. Под само приспособление можно подложить брусочек.

Вот и результат шлифовки, все отлично.

Также можно обрабатывать детали и на болгарке со шлифовальной дисковой насадкой.

Подойдет и шуруповерт с абразивным диском, или небольшая ручная шлифовальная машинка.

Это устройство можно зафиксировать в тисках, и обрабатывать детали вручную. Усилие на отрыв при условии перекрытия заготовкой всех 10 магнитов будет порядка 40-45 килограмм. А попадающие на поверхность опилки легко удаляются влажной тряпкой. Также мастер обратил внимание, что детали после обработки не намагничиваются.

Благодарю автора за простое, но полезное приспособление для мастерской!Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. (Visited 8 times, 1 visits today)