Как осуществляется контроль ультразвуком?

Метод чаще используют для контроля прочности сварных швов. Ультразвуковой дефектоскоп сварного шва работает по следующему принципу. В толщу металла распространяются определенные деформации, именуемые акустическими или упругими волнами. Они бывают нескольких видов:

- инфразвуковые;

- звуковые;

- ультразвуковые;

- гиперзвуковые.

Во время распространения ультразвука, среда, по которой он расходится, совершает размеренные колебания относительно точки равновесия. В твердых телах могут действовать продольные и поперечные колебания. Максимально точно контролировать прочность сварных швов позволяют оба вида волн. Скорость подачи и распространения ультразвука напрямую зависит от прочности и внутренней среды исследуемого материала. Интенсивность подачи звуковых волн можно контролировать.

По мере распространения звуковой волны, ее интенсивность утихает. От того, какими темпами это происходит, можно судить о плотности материала. Прибор показывает коэффициент затухания ультразвука, формируя его исходя их показателей рассеивания и поглощения. Точность показаний высокая, что позволяет получить четкую картину о качестве сварных швов, металла, прочих твердых материй.

Методы дефектоскопии ультразвуком

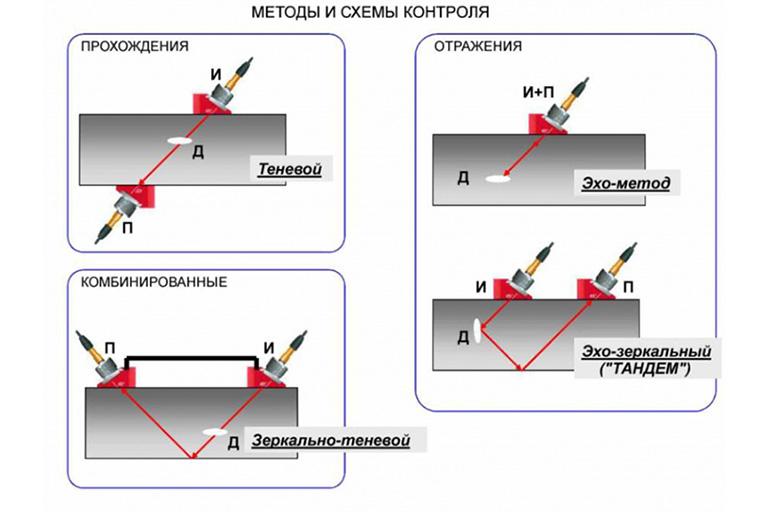

Выделяет 4 основных метода:

- Теневой. Используют 2 преобразователя: первый (излучатель) создает на границе двух сред акустические колебания, второй (приемник) их фиксирует. Обязательное условие при этом – расположение второго преобразователя точно в направлении волны, создаваемой излучателем. При столкновении с повреждением колебания пропадают. Выявленная глухая область обозначает расположение повреждений на материале.

- Зеркально-теневой. Близок по принципу к теневому, но предполагает расположение преобразователей на одной поверхности сварочного соединения. При этом фиксируется поток, отраженный от второй поверхности. Повреждение в материале определяется пропаданием отраженных колебаний.

- Эхо-зеркальный. 2 преобразователя находятся на одной стороне соединения. Созданные УЗ-колебания регистрируются в момент отражения от препятствия.

- Эхо-импульсный. Предполагает наличие одного преобразователя, выступающего в роли и источника, и приемника. Акустическая волна направляется на сварное соединение, фиксируя отражение от инородного тела.

Методы и схемы контроля дефектоскопии.

Сравнение и выбор лучшего

Выбор метода зависит от характеристик тестируемого материала, условий проведения (стационарные тесты или анализ в процессе работы) и выбирается индивидуально.

Как работает ультразвуковой дефектоскоп сварных соединений?

Науке известно всего несколько способов работы с ультразвуковыми аппаратами для произведения контроля плотности сварных швов, прочих металлических соединений. Их отличия только в методе оценки полученной информации. Любой из видов оценки данных соответствует действующему ГОСТУ.

Как обучают специалистов по ультразвуковой дефектоскопии

В соответствии с действующим законодательством, специалисты, работающие в сфере ультразвуковой дефектоскопии, проходят обязательное повышение квалификации с последующей аттестацией.

Она проводится с целью определения достаточной теоретической и практической подготовки сотрудников для выполнения одного и нескольких видов НК, умения на основании полученных результатов делать заключения об исследуемом объекте повышенной опасности в промышленности и строительстве.

Подготовкой и аттестацией специалистов занимаются специализированные научно-исследовательские центры. Они составляют учебные программы длительностью от 40 до 120 академических часов.

За это время изучают:

- Виды и методы ультразвуковой диагностики.

- Теоретические основы колебаний.

- Типы и свойства волн.

- Правила критических углов ввода.

- Источники УЗ-колебаний.

- Методы дефектоскопии сварочных швов и свай.

- Правила акустической дефектоскопии.

- Принцип работы приборов ультразвуковой проверки.

По окончании обучения сотрудники сдают экзамены, по итогам которых получают удостоверение утвержденного образца, где указывается квалификационный уровень – I, II или III. Специалисты I уровня обслуживают технику для неразрушающего контроля и составляют отчеты по итогам работ, II – занимаются работами на опасных объектах и дают заключения. Эксперты III уровня руководят процессом на всех стадиях его выполнения, им требуется дополнительное обучение по специально разработанным методикам.

Полученную квалификацию необходимо подтверждать каждые 3 года, сдавая при этом соответствующие экзамены.

Источник подачи ультразвука

Несмотря на разные способы сбора аналитических данных, ультразвуковые дефектоскопы металлу использует схожий метод работы. Главной деталью в аппарате служит пластина из кварца или титана бария. Пластина располагается в специальном щупе (искательной головке). Щуп медленно перемещают по исследуемой поверхности, фиксируя коэффициент угасания волны. Волна подается за счет действия электрического тока, вследствие действия которого вырабатываются пучки ультразвука. На основе полученных данных можно говорит о плотности соединения, наличии дефектов, полостей, трещин, прочих ненужных деформаций.

Типы устройств

Ультразвуковые дефектоскопы бывают трех типов:

- Совмещенные – генератор и приемник в одном устройстве.

- Раздельный – один ультразвуковой пьезоэлектрический преобразователь излучает волну, а другой принимает отраженную.

- Раздельно-совмещенный – в одном преобразователе совмещены два кристалла, один из которых генерирует, а другой – улавливает импульс.

Независимо от типа все дефектоскопы имеют электронный блок с дисплеем и пьезоэлектрический преобразователь – щуп.

Этапы диагностики

Перед началом исследования необходимо произвести зачистку металла от коррозии, краски, прочих посторонних материй. Нет необходимости зачищать всю поверхность. Достаточно соблюдать промежуток до 70 сантиметров. В таком виде материал уже готов к диагностике, но лучше будет дополнительно обеспечить проходимость ультразвука. В этих целях используют солидол, масло, глицерин, прочие жидкости, содержащие жировые включения.

Ультразвуковой дефектоскоп сварных швов перед началом работы нужно настроить для решения конкретно поставленных целей. Здесь есть несколько вариантов:

Схема агрегата

Электрические схемы таких устройств, как ультразвуковые дефектоскопы, обладают достаточной сложностью.

Принцип функционирования устройства можно понять легче, если внимательно ознакомиться с его структурой. Как работать с таким устройством, как ультразвуковой дефектоскоп, инструкция вам расскажет.

Главные блоки устройства современного образца функционируют по следующему принципу:

- Генератор, создающий зондирующие импульсы, вырабатывает электрические колебания, возбуждающие ультразвуковые волны в преобразовательном устройстве.

- Отраженные от дефекта ультразвуковые сигналы принимаются тем же (совмещенной схемой или же другой раздельной схемой) преобразователем. Сигналы изменяются в электрические импульсы, поступающие на вход усилителя.

- Регулировка коэффициента усиления во времени регулируется посредством системы временной регуляции чувствительности (ВРЧ).

- Повышенный до нужной величины сигнал подается на вход электрического лучевого индикатора и автоматического сигнализатора дефектов (АСД).

- Синхронизирующее устройство обеспечивает нужную временную последовательность функционирования всех узловых областей устройства одновременно с запуском импульсного генератора (или же с какой-то заданной задержкой). Оно способствует началу работы генератора развертки электролучевого индикатора.

- Развертка дает возможность различать по времени прихода сигналы объектов отражения, которые расположены на различных расстояниях от преобразователя. Синхронизатор также отвечает за управление блоков ВРЧ и АСД.

- Устройства начинены приборами, измеряющими амплитуду и время прихода отраженного импульса. Схема их включения производится в разных вариациях. Измерительное приспособление производит обработку сигналов, поступивших с усилителя с учетом времени прохождения сигнала от синхронизирующего устройства, и выдает цифровые показатели на электролучевом индикаторе или же отдельном табло.

Как добиться максимально точных результатов исследования?

Для получения более точных данных необходимо зигзагообразно перемещать щуп дефектоскопа по поверхности исследуемого материала. При этом желательно хотя бы на 10-15% вращать щуп вокруг оси металла. Если прибор издает какие-либо нехарактерные колебания, в указанном месте необходимо максимально сильно развернуть щуп, чтобы появилась возможность точно определить дислокацию некачественного соединительного шва. Поиск продолжается до тех пор, пока не будет установлено место материи, где пик ультразвука наивысший.

Следует учитывать, что прибор ультразвуковой диагностики может выдавать погрешности вследствие отражения волны от швов. Для этого используют дополнительные способы исследования. Если несколько способов диагностики приводят к одному и тому же ответу, можно фиксировать дефект, записывая координаты изъяна. Производители оборудования, опираясь на требования и правила ГОСТА, рекомендуют производить диагностику одного и того же объекта не менее двух раз разными приборами.

Полученные во время работы ультразвукового дефектоскопа данные, записываются в специальный журнал или таблицу. Это позволяет не только быстро устранить изъян в соединении, но и ускорить повторную диагностику, ведь потенциальные проблемные места уже известны.

Приборы ультразвукового контроля

Сфера применения ультразвуковых установок достаточно обширная. УЗК дефектоскопы способны определять несоответствия структуры в металлических конструкциях и неметаллических изделиях. Их огромное преимущество в том, что проводить обследование возможно также на геометрически разных элементах, кругах, ромбах, пластинах или других сложных фигурах.

Аппаратура для ультразвукового контроля применяется на начальном этапе строительства, изготовления материала, в процессе монтажа, при длительной эксплуатации элемента и т.д.

Также эти приборы широко применяются, потому что относятся к одному из методов неразрушающего контроля, то есть, используя любой дефектоскоп, отсутствует риск повреждения как внутренней, так и внешней структуры материала.

Из чего состоит дефектоскоп

Чтобы наиболее точно понять принцип действия УЗК, разберем, из чего состоят приборы ультразвукового контроля:

- источник испускания ультразвуковых волн;

- специальный приемочный элемент для приема волн;

- датчик контроля;

- панель вывода результатов исследования.

Для определения расстояния до дефекта, проводится замер времени распространения волны до начала инородных показаний на приемнике, а для того, чтобы узнать точную величину нарушения, используют амплитуду отраженного импульса.

Приборы для ультразвукового контроля

На данный момент существуют различные виды дефектоскопов и их модернизации, в целом их все можно разделить на две основные группы: это толщиномеры и, непосредственно, дефектоскопы, работающие засчет акустических колебаний. В составе с ними применяются преобразователи звуковых колебаний и специальные кабели. Для создания благоприятной среды для прохождения волн, при обследовании применяются специальные гели, которые наносятся на материал изделия.

Вихретоковый дефектоскоп вит-4

Наиболее популярное в России устройство для нахождения и определения глубины трещин в металле.

Масса такого изделия не более 500 грамм, что позволяет ему быть абсолютным мобильным.

Прибор применяется на изделиях из металла с минимальной толщиной 2 мм.

В комплекте к данному оборудованию идут:

- Преобразователь вихретоковый.

- Батарея.

- Кабель соединительный.

- Наушники.

- Специальное руководство по правильному использованию.

- Чехол для данного оборудования.

- Два контрольных образца из стали и алюминия с трещинами для проверки пригодности.

Примерная стоимость дефектоскопа ВИТ-4 равна 50000 руб. с эксплуатационным сроком годности 3 года.

Ультразвуковой дефектоскоп для контроля сварных соединений «ПЕЛЕНГ»

Оборудование такого вида предназначено для обследования элементов на наличие сплошностей, однородности, дефектов сварных швов. Может определять, на какой глубине находится нарушение и его примерную величину.

Вес устройства до 1 кг. Он может производить обследование на материалах толщиной от 2 мм до 1,5 м.

Приборы ультразвукового контроля сварных швов типа EPOCH

Это современный прибор, в котором сочетается стандартный набор возможностей ультразвукового устройства с фазированной решеткой. Используется для исследования состояния сварных швов. Достоинство этого оборудования в том, что он может работать в очень широком диапазоне температур, то есть имеется возможность проведения обследования во время нанесения шва и сразу после.

Также у него упрощенная калибровка чувствительности и имеется возможность фокусировки. Имеется возможность отсеивания шума, что увеличивает точность снимков.

Ступая в ногу со временем, в данном устройстве имеется большой объем памяти, это позволяет сохранять снимки сразу в приборе без вывода их на печать. Прибор способен передавать данные сразу на программное обеспечение компьютеров без потери качества изображения.

Устройство УД2-70

УД2-70 одна из модификаций устройств типа УД. Данное оборудование ультразвукового контроля являются практически универсальными, так как позволяют определять сплошность, находить трещины, обследуются им сварные швы, мелкие детали, полуфабрикаты. Особенно полюбился данный прибор в локомотивной промышленности. Приборы УД имеют интерфейс для обнаружения дефектов в деталях колесных пар, МПВС и т.д.

Масса данного изделия, хоть и больше, чем у выше стоящих приборов, 2200 г, но он все еще является мобильным и доступным. Возможность снимков через толщины от 2 мм до 5 метров!

Корпус аппарата сделан из алюминия, что придает ему особенную надежность. Чувствительность контрастов на высоте и также имеется внутренний объем встроенной памяти, что позволяет сохранять результаты обследования.

Аппарат ультразвукового контроля сварных соединений УСД

Универсальное оборудование, на рынке присутствует в различных модификациях. Сделан из ударопрочного материала.

Масса аппарата 1500 г. Аппараты этой серии также имеют вход для энкодера, что позволяет легко и быстро подключать сканеры для построения разверток участка обследования.

К приятным функциям данного аппарата, кроме его надежности и хороших эксплуатационных характеристик, можно отнести функцию смены цвета дисплея.

Дефектоскопы ультразвуковые для контроля сварных швов «СКАРУЧ»

Применяется для материалов толщиной от 4 до 60 мм, имеется встроенная функция толщиномера. Применяется для обследования сварных соединений и конструкций округлой формы (магистральные трубопроводы, различные сосуды и т.п.).

Имеется возможность подключения к компьютеру для передачи информации или подключение к принтеру для вывода информации на бумагу.

Вес сканирующей установки около 4 кг.

Прибор сертифицирован и применяется в различных отраслях промышленности и строительства. Является ручным прибором без автоматической настройки данных.

Ультразвуковое устройство DIO 1000 SFE

Оборудование оснащено по последнему слову техники, современными функциями подключения персонального компьютера, принтеров и дополнительных сканирующих установок. Имеет большой экран, компактен и прост в использовании.

Является высокочастотным аппаратом, вес составляет всего 1,3 кг!

Для удобства пользования экран оснащен антибликовой функцией, является полностью цифровым устройством.

Один из самых высоких температурных диапазонов эксплуатации от -20 до 60 градусов. Может функционировать от батареи до 10 часов.

Применение дефектоскопов за границей

Первые дефектоскопы были лампового типа, и производиться они начали в середине двадцатого века.

В быстром потоке развития технологий, дефектоскопы постоянно меняются, модернизируются и совершенствуются. За границей треть всех обследований конструкций и изделий производится УЗК неразрушающим методом.

В связи со своими малыми размерами и безопасностью для окружающей среды, приборы для ультразвукового контроля сварных соединений широко применяются на атомных электростанциях, трубопроводах с горючими веществами и др., так как на таких предприятиях трудно использовать автоматические исследовательские устройства.

Дефекты, которые точно фиксирует УЗД диагностика

Контроль сварочных швов, произведенный с помощью приборов ультразвука, дает четкую картину ситуации. Правильно выполненная работа с аппаратом практически на 100% гарантирует точность ответа на вопросы. Но, все же, область использования оборудования имеет некоторые ограничения.

Проблемы, которые реально зафиксировать УЗД датчиком:

Диагностика максимально точна, если применять ее к следующим видам металла:

Швы, которые можно исследовать при помощи ультразвука могут быть:

Ультразвуковые толщиномеры

Толщиномеры – это оборудование ультразвуковой дефектоскопии, применяются для измерения толщины верхнего покрытия металлического изделия, чтобы определить целостность слоя, степень его износа.

Работает толщиномер с помощью ультразвуковых колебаний, но настроен иначе. После приложения его к покрытию, волны проникают сквозь лакокрасочный слой и упираются в металлическую поверхность под ним. Данные о времени прохождения слоя до его отражения металлической поверхностью считываются и прибор выдает точное значение толщины.

Область применения ультразвукового дефектоскопа

Наибольшую востребованность подобные приборы получили в производственной сфере. Также услугу диагностики можно заказывать в частном порядке для контроля сварочных швов при строительстве зданий, реконструкции жилых и промышленных помещений. Узд контроль швов незаменим, когда нужно определить степень износа водопроводных, газовых труб. Активно закупки оборудования осуществляют владельцы нефтяной, химической и машиностроительной промышленности. Портативные УЗД дефектоскопы используются геологами в полевых условиях, а также лаборантами для исследования мелких предметов.

Принцип ультразвукового контроля, получение и свойства ультразвуковых колебаний

Одним из самых распространенных и наиболее достоверных методов обследования, можно считать метод ультразвуковой дефектоскопии. Этот метод основан на применении эффекта колебания волн. При прохождении колебаний через какую-либо однородную среду, они не откланяются от заданной траектории, однако, если на пути волн, встречаются трещины, пустоты, шлаковые включения, неровности, неоднородности структуры и другое, то это все будет отражено на панели прибора для ультразвукового контроля — дефектоскопа. Это оборудование ультразвукового контроля помогает обследовать качество монтажа сварных соединений, место расположения брака в соединениях и конструкциях, размер дефекта, иногда возможно определение вида дефекта по видимым характеристикам.

Применение УЗК дефектоскопии

- Входной контроль металлических и пластмассовых изделий.

- Определение износостойкости магистральных трубопроводов, конструкций тепловой, химической и нефтеперерабатывающей промышленности.

- Проверка состояния деталей и элементов на предприятиях машиностроительного комплекса.

- Обследование соединений и сварных швов элементов.

- Проверка качества и состояния различных металлических элементов в лабораторных и полевых условиях.

Ультразвуковой дефектоскоп: цена, доставка

На сайте представлены лучшие модели приборов. Диапазон цен и функциональных возможностей приятно удивит клиентов компании. Уточнить точную стоимость дефектоскопа можно, воспользовавшись электронной формой связи, указав точную модель прибора. Все модели диагностической аппаратуры подробно описано. Здесь посетители узнают данные о производителе, функциональных возможностях, габаритах, области применения конкретного дефектоскопа. Дополнительные вопросы уточняются у консультанта.

Любой ультразвуковой дефектоскоп купить цена зависит также от производителя. На весь ассортимент сайта распространяется гарантия от производителя. Осуществляется адресная доставка в регионы. Клиентам доступны бесплатные консультации. Сэкономить помогут акции, распродажи, информация о которых регулярно обновляется на портале.

Необходимое оборудование для проведения дефектоскопии

Для ультразвуковой диагностики применяют дефектоскоп, преобразователь со встроенным пьезоэлементом (рассчитанным на излучение и/или прием ультразвуковых колебаний) и дополнительные приспособления.

УЗ-преобразователи бывают 3 типов:

- Прямые: излучение продольных волн под прямым углом к проверяемой поверхности. Могут иметь керамический пьезоэлемент (из титаната бария или цирконат-титаната свинца). В моделях зарубежных брендов используется кварц – он имеет сравнительно невысокую чувствительность, что обеспечивает равномерное излучение и стабильную работу.

- Наклонные (или призматические): излучение поперечных волн в металл под углом к поверхности ввода. Осуществляют вертикальное сканирование деталей, используются в случаях, когда установить преобразователь непосредственно на поверхности материала не представляется возможным (например, в угловых соединениях, в конструкциях со сложным профилем).

- Раздельно-совмещенные: поступление продольных волн в металл под углом 80-85º к поверхности ввода. Имеют 2 пьезоклапана, один из которых является генератором, а второй – приемником. Подходят для работы с грубыми материалами, деформированными поверхностями.

Дефектоскоп – устройство для обнаружения трещин в изделиях.

Главная составляющая преобразователя – пьезоэлемент в форме прямоугольной пластины или диска. Толщина пьезоэлемента составляет половину длины излучаемых волн. В прямых и наклонных преобразователях пьезоэлемент выступает в качестве излучателя и приемника УЗ-колебаний одновременно.

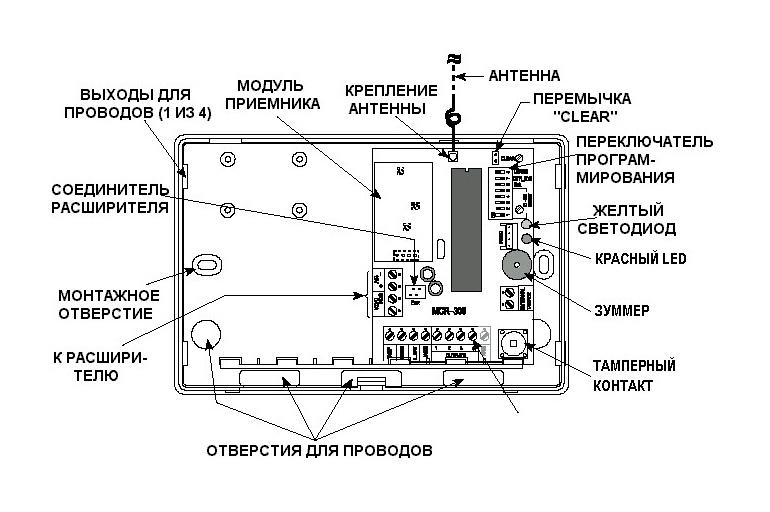

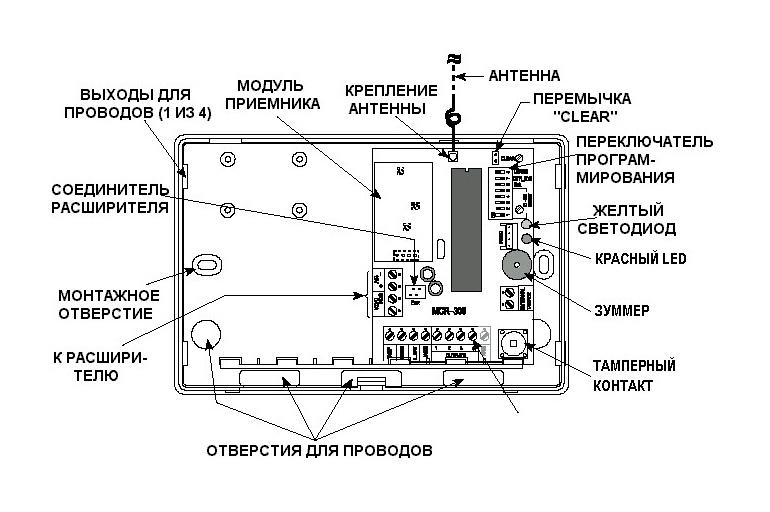

Схема устройства дефектоскопа

Дефектоскоп – это электронный блок для преобразования и усиления эхо-сигналов при отражении от дефекта, создания зондирующих импульсов высокого напряжения и наглядного отображения амплитудно-временных характеристик эхо-сигналов.

Рекомендуем к прочтению Технология сварки блоков ДВС

Встроенный переключатель предусмотрен для непосредственного подключения усилителя к генератору радиоимпульсов или отключения от него (в зависимости от схемы работы). Автоматический сигнализатор фиксирует дефект звуковым или световым сигналом.

Схема дефектоскопа.

Аппарат может иметь дополнительные блоки, расширяющие функции устройства и упрощающие работу оператора. К ним относится блок временной регулировки чувствительности, создающий одинаковую амплитуду сигналов при обнаружении деформаций разных размеров. Это повышает точность измерений.

Примерная стоимость дефектоскопа и других инструментов

Диапазон цен на дефектоскопы широк – от 90 000 до 2 500 000 руб. Стоимость зависит от рабочих характеристик, марки и страны производителя, года выпуска. Различается цена стационарных (для исследований в лабораториях) и портативных (для полевых условий) моделей. Возможность подключения к ПК, объем встроенной памяти и совместимость с несколькими типами преобразователей также влияют на конечную стоимость. При выборе отталкиваться следует от планируемых задач и предположительной области применения.

На что обращать внимание при покупке?

При покупке аппарата обращайте внимание на следующие показатели:

- Портативность устройства. Оптимальным показателем будет легкий вес прибора. Если же устройство компактно, то это вдвойне хорошо.

- Простота употребления. Чем меньше дополнительных настроек, тем легче работать с аппаратом.

- Доходчивый интерфейс. Это очень важно, так как зачастую без специальной подготовки новичку в нем просто не разобраться. Интерфейс в самом деле должен быть понятным, чтобы не возникало проблем при включении той или иной опции.

- Наличие гарантийного талона и сервисного обслуживания. Внимательно относитесь к поставщикам и продавцам оборудования.

- Прибор должен подходить к пьезоэлектрическим преобразователям, произведенным за границей. То же самое важно и при покупке отечественного устройства.

- Наличие понятной, хорошо изложенной эксплуатационной инструкции.

Проверка сварных швов ультразвуком

Технология проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Проверять приходится соединения, расположенные в труднодоступных местах. Прибор обязательно заземляется. Оценка результатов проводится по нескольким критериям. В журнал ультразвукового контроля качества заносятся следующие данные:

- протяженность контролируемого сварного шва;

- описание дефекта (ширина, высота, форма);

- диапазон пропускаемой волны.

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для лучшей проходимости ультразвука на поверхности создают маслянистую пленку. Прибор настраивают по стандарту. Поиск отраженного или пропускаемого сигнала проходит на максимальной амплитуде. В зависимости от важности соединения контроль проводится за один или два прохода.

Преимущества и недостатки

Популярность ультразвуковой дефектоскопии сварных швов объясняется следующими преимуществами данной методики:

- высокой чувствительностью приборов, позволяющих точно идентифицировать и описать характеристики выявленных отклонений от технологии сварки;

- удобством применения, вследствие компактности используемого оборудования;

- минимальными затратами – дефектоскопы стоят относительно недорого, при отсутствии расходных материалов для проверки;

- сохранением целостности соединения в ходе диагностики;

- широким спектром применения, с возможностью контроля структуры металла на большую толщину;

- возможностью проверки оборудования, без длительного вывода из эксплуатации;

- безопасностью для здоровья человека, чего нельзя сказать о радиографическом методе.

Но не стоит забывать о недостатках. УЗК сложно применять при крупнозернистой структуре металла. Диагностика требует предварительной подготовки шва. Использование методики ограничено определенными допусками по геометрическим размерам соединения.

Испытательная лаборатория «Микро» предлагает услуги по ультразвуковой дефектоскопии сварных соединений. Работы проводят квалифицированные эксперты, с использованием современного оборудования, что гарантирует полную достоверность результатов.