Как осуществляется контроль ультразвуком?

Метод чаще используют для контроля прочности сварных швов. Ультразвуковой дефектоскоп сварного шва работает по следующему принципу. В толщу металла распространяются определенные деформации, именуемые акустическими или упругими волнами. Они бывают нескольких видов:

- инфразвуковые;

- звуковые;

- ультразвуковые;

- гиперзвуковые.

Во время распространения ультразвука, среда, по которой он расходится, совершает размеренные колебания относительно точки равновесия. В твердых телах могут действовать продольные и поперечные колебания. Максимально точно контролировать прочность сварных швов позволяют оба вида волн. Скорость подачи и распространения ультразвука напрямую зависит от прочности и внутренней среды исследуемого материала. Интенсивность подачи звуковых волн можно контролировать.

По мере распространения звуковой волны, ее интенсивность утихает. От того, какими темпами это происходит, можно судить о плотности материала. Прибор показывает коэффициент затухания ультразвука, формируя его исходя их показателей рассеивания и поглощения. Точность показаний высокая, что позволяет получить четкую картину о качестве сварных швов, металла, прочих твердых материй.

Суть ультразвуковой дефектоскопии

Ухо человека не воспринимает ультразвуковую волну, тем не менее, она – основа многих диагностических методик. Способность УЗ-волн отражаться и проникать применяется в различных отраслях, в т.ч. и в медицине. Этот способ важен для сфер, где главное требование – не нанести вред объекту, который исследуется.

Ультразвуковая дефектоскопия – это неразрушающий метод контроля и определения мест, где локализуются дефекты различного характера. Качество проведения процедуры зависит от ряда факторов. Это корректность настройки и калибровки аппарата, чувствительность приборов, опыт оператора. Поэтому выполнять ультразвуковую дефектоскопию должны профессионалы.

Данным способом диагностируют разные сварные соединения. С помощью УЗК можно выявить химически неоднородный состав материала (например, наличие шлаковых вложений в металле, присутствие неметаллических элементов), воздушные пустоты, скрытые и внутренние механические дефекты.

Учтите, что объект будет допущен к эксплуатации только после определения качества соединений и ликвидации даже малейших дефектов.

Ультразвуковой контроль сварных соединений – это метод, основанный на способности колебаний высокой частоты (примерно 20 000 Гц) проникать в структуру металла, отражаться от поверхности неровностей, пустот, царапин. Волна, которая проникает в сварной шов, при обнаружении дефекта отклоняется от стандартного распространения. Это отклонение отражается на мониторах приборов. По конкретным параметрам опытный оператор характеризует обнаруженный дефект. Например, расстояние до него рассчитывается по времени распространения волны, а размер дефекта – по амплитуде импульса отражения.

Как работает ультразвуковой дефектоскоп сварных соединений?

Науке известно всего несколько способов работы с ультразвуковыми аппаратами для произведения контроля плотности сварных швов, прочих металлических соединений. Их отличия только в методе оценки полученной информации. Любой из видов оценки данных соответствует действующему ГОСТУ.

Сфера применения

Силовые элементы конструкций испытывают большие статические и динамические нагрузки. Это приводит к возникновению усталостных трещин и последующему разрушению деталей. Своевременное обнаружение трещин и других дефектов позволяет предотвратить аварийный выход из строя части конструкции, одного из узлов или целого агрегата. Использование методов дефектоскопии – один из немногих вариантов решения этой задачи.

В зависимости от технологии определения дефектов применяют методы визуально-оптической, ультразвуковой, рентгеновской, капиллярной, магнито-порошковой, токовихревой дефектоскопии.

Разновидности дефектоскопов

| Метод | Когда применяется | Принцип работы | Особенности |

| Ультразвуковой контроль (УЗК) | Применяется для контроля сварных швов, труб, балок, рельсов, других литых и композитных конструкций. Позволяет выявлять трещины, закаты, поры, рыхлоты и др. нарушения сплошности на поверхности или в глубине детали из металла, пластика и других материалов. | УЗ колебания распространяются в детали в виде направленного луча. Отраженные от дефекта колебания приводят к появлению на экране дефектоскопа промежуточного импульса. |

|

| Радиографичекий | Позволяет выявлять дефекты сварных и паяных швов, трещины, поры, глубокую коррозию, а также нарушение структуры материала, возникшие при механической обработке. | Основан на просвечивании детали рентгеновским излучением и получением изображения внутренней структуры на пленке или в цифровом виде на дисплее. Позволяет выявить форму и точные размеры дефекта. |

|

| Вихретоковый | Этим методом выявляют трещины, межкристаллитную коррозию, включения посторонних металлов на глубине до 2 мм без необходимости удаления покрытия. | Для возбуждения вихревых токов используют датчик с катушкой индуктивности внутри. Проходящий по ее обмотке переменный ток образует в пространстве переменное магнитное поле. Проникая внутрь детали, оно возбуждает вихревые токи. С помощью дефектоскопа осуществляется преобразование параметром вихревых токов в наблюдаемый сигнал. |

|

| Капиллярный | Для выявления невидимых дефектов на поверхности деталей из алюминиевых, магниевых, титановых или никелевых сплавов и стали при условии предварительного удаления покрытия и тщательной подготовки поверхности. | Основан на использовании свойства жидкости смачивать твердое тело под действием капиллярного давления и заполнять узкие щели и малые отверстия. Проникающую жидкость (пенетрант) наносят на испытуемый участок, удаляют, после чего используют состав-проявитель, на фоне которого участок с дефектом становится визуально заметным. |

|

| Магнитопорошковый | Для контроля деталей и узлов непосредственно в конструкции, без необходимости их демонтажа. Применяется на ремонтных предприятиях для выявления трещин, невидимых при визуальном контроле. | Металлическая деталь намагничивается с помощью магнитного дефектоскопа. Над дефектами возникает поле рассеяния, которое выдает себя при обработке деталями ферромагнитными частицами в составе жидкой или газовой смеси. По индикаторному рисунку судят о наличии и расположении трещин. |

|

* Существуют десятки методов НК, мы рассматриваем наиболее популярные решения.

Сводная таблица моделей дефектоскопов

| Модель | Особенности | Комплектация | Ориентировочная цена |

| 1. Ультразвуковой прибор УД2-70 (НПК «ЛУЧ», РФ) |

|

| 247 000 руб. |

| 2. Ультразвуковой прибор USM-Go+ (GE Sensing & Inspection Technologies, США) |

|

| 370 000 руб. |

| 3. Ультразвуковой прибор Isonic 2010 (Sonotron NDT, Израиль) |

|

| 1 670 000 руб. |

| 4. Рентгеновский аппарат Арион-300 (ПФ «Арион», РФ) |

|

| 506 000 руб. |

| 5. Рентгеновский аппарат Март-250 (ООО «Спектрофлэш», РФ) |

|

| 695 000 руб. |

| 6. Вихретоковый прибор Вектор-50 (НПЦ «Кропус», РФ) |

|

| 280 000 руб. |

| 7. Вихретоковый прибор ВД-70 (НПК «Луч», РФ) |

|

| 220 000 руб. |

| 8. Набор для капиллярного контроля Spotcheck SK3 (MAGNAFLUX, Великобритания) |

|

| 15 000 руб. |

| 9. Прибор для магнитопорошкового контроля Magnaflux Y1 (Magnaflux, Великобритания) |

|

| 94000 руб. |

Источник подачи ультразвука

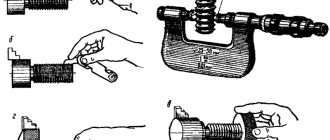

Несмотря на разные способы сбора аналитических данных, ультразвуковые дефектоскопы металлу использует схожий метод работы. Главной деталью в аппарате служит пластина из кварца или титана бария. Пластина располагается в специальном щупе (искательной головке). Щуп медленно перемещают по исследуемой поверхности, фиксируя коэффициент угасания волны. Волна подается за счет действия электрического тока, вследствие действия которого вырабатываются пучки ультразвука. На основе полученных данных можно говорит о плотности соединения, наличии дефектов, полостей, трещин, прочих ненужных деформаций.

Оборудование УЗК: принцип работы

Приборы, которыми проводится ультразвуковой контроль труб и металлоконструкций, работают по схожему принципу. Главный рабочий элемент – пластина пьезодатчика, выполненная из титанита бария или кварца. Пьезодатчик находится в щупе – его располагают вдоль соединений и плавно перемещают возвратно-поступательными движениями. Пока происходит перемещение щупа, к пластине поступает высокочастотный ток, из-за этого она и излучает перпендикулярно своей длине ультразвуковые колебания.

Отраженные волны принимает такая же пластина с принимающим щупом. Она преобразует колебания в переменный ток, который сразу отклоняет волну на мониторе осциллографа. В итоге возникает промежуточный пик. При УЗ-диагностике датчик посылает короткие переменные импульсы упругих колебаний с разной длительностью, которые разделяются паузами. За счет этого определяется присутствие и глубина залегания дефекта.

Этапы диагностики

Перед началом исследования необходимо произвести зачистку металла от коррозии, краски, прочих посторонних материй. Нет необходимости зачищать всю поверхность. Достаточно соблюдать промежуток до 70 сантиметров. В таком виде материал уже готов к диагностике, но лучше будет дополнительно обеспечить проходимость ультразвука. В этих целях используют солидол, масло, глицерин, прочие жидкости, содержащие жировые включения.

Ультразвуковой дефектоскоп сварных швов перед началом работы нужно настроить для решения конкретно поставленных целей. Здесь есть несколько вариантов:

УД2-70 (НПК «ЛУЧ»)

по цене от 247 000 руб.

В 2014 году НПК «Луч» выпустил четвертое поколение УД2-70, что говорит о востребованности и постоянном совершенствовании этой модели. От прошлых разработок остался алюминиевый корпус, простота освоения и использования прибора.

Особенности модели

Прибор разработан для НК металлических, полимерных и композитных изделий на предмет отклонения в однородности структуры материала, нарушения его сплошности. Модель позволяет определить расположение дефекта, подходит для исследования готовой продукции и сварных швов.

Устройство легкое – всего 2,2 кг. При этом поставляется в прочном корпусе со степенью защиты IP64. В предыдущей версии были проблемы с долговечностью ручки, теперь они исправлены – надежность конструкции повышена.

В новой версии аккумулятор съемный и для его замены нужно открутить всего 4 винта. Время непрерывной работы составляет 14 часов. Есть подключение к сети. Изменили и клавиатуру, теперь она имеет более строгий вид.

При заказе оборудования есть возможность приобрести версию с АРД-диаграммами. Работа осуществляется с двумя независимыми стробами АСД. Встроенная память позволяет сохранять 400 настроек и изображений развертки типа А, а также 4000 значений глубиномера.

Помимо версии общего назначения, производитель предлагает версии «локомотивная», «вагонная», «метрополитен ТР-2» и «метрополитен ТР-3» с расширенной комплектацией для повышения эффективности проведения специфических работ.

Технические характеристики* УД2-70

| Параметр | Значение |

| Рабочие частоты, МГц | 0,4; 1,25; 1,8; 2,5; 5; 10 |

| Глубина контроля по стали, мм | 1-7500 |

| Скорость УЗ колебаний, м/с | 100-15000 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 и 1 |

| Временная регулировка чувствительности, дБ | 0-80 |

| Функция отсечки | линейная до 100% высоты дисплея |

| Тип развертки | А, В |

| Точность измерения расстояний, мм | 0,1 |

| Размер экрана, мм | 111,4×83,5 |

| Рабочие температуры, °С | -10…+50 |

| Размеры, мм | 245×77×145 |

| Масса, кг | 2,2 |

*полный перечень смотрите на официальном сайте.

Посмотрите небольшой видеообзор этого ультразвукового дефектоскопа:

Как добиться максимально точных результатов исследования?

Для получения более точных данных необходимо зигзагообразно перемещать щуп дефектоскопа по поверхности исследуемого материала. При этом желательно хотя бы на 10-15% вращать щуп вокруг оси металла. Если прибор издает какие-либо нехарактерные колебания, в указанном месте необходимо максимально сильно развернуть щуп, чтобы появилась возможность точно определить дислокацию некачественного соединительного шва. Поиск продолжается до тех пор, пока не будет установлено место материи, где пик ультразвука наивысший.

Следует учитывать, что прибор ультразвуковой диагностики может выдавать погрешности вследствие отражения волны от швов. Для этого используют дополнительные способы исследования. Если несколько способов диагностики приводят к одному и тому же ответу, можно фиксировать дефект, записывая координаты изъяна. Производители оборудования, опираясь на требования и правила ГОСТА, рекомендуют производить диагностику одного и того же объекта не менее двух раз разными приборами.

Полученные во время работы ультразвукового дефектоскопа данные, записываются в специальный журнал или таблицу. Это позволяет не только быстро устранить изъян в соединении, но и ускорить повторную диагностику, ведь потенциальные проблемные места уже известны.

Что такое УЗК сварных швов трубопроводов

В основу метода положены физические возможности ультразвука. Его особенность заключается в том, что он отражается от границы разделения разных по своему составу сред. По своей природе ультразвук является упругим механическим колебанием, который генерируется различными методами. Его звуковой диапазон находится вне пределов доступных для человеческого уха. Излучатели не оказывают вредного воздействия на организм человека.

Ультразвуковая диагностика выполняется в широком диапазоне частот: от 20 кГц до 500 МГц. Волны, направленные от излучателя в какую-либо сторону, распространяются с одинаковой скоростью при условии однородности среды. При изменении среды они преломляются или отражаются, подобно лучу света. Скорость продольной волны практически в два раза больше, чем поперечной.

Чувствительность приборов зависит от его конструктивных особенностей и сильно варьируется. Большой ассортимент объясняется тем, что генерируемые волны могут отражаться только от тех дефектов, которые равны длине волны или больше ее. Ультразвук отлично определяет мелкие дефекты сварного стыка, а именно: пустоты, раковины, разного рода включения, шлаки, зерна и прочие примеси, понижающие прочность шва.

Дефекты, которые точно фиксирует УЗД диагностика

Контроль сварочных швов, произведенный с помощью приборов ультразвука, дает четкую картину ситуации. Правильно выполненная работа с аппаратом практически на 100% гарантирует точность ответа на вопросы. Но, все же, область использования оборудования имеет некоторые ограничения.

Проблемы, которые реально зафиксировать УЗД датчиком:

Диагностика максимально точна, если применять ее к следующим видам металла:

Швы, которые можно исследовать при помощи ультразвука могут быть:

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

Область применения ультразвукового дефектоскопа

Наибольшую востребованность подобные приборы получили в производственной сфере. Также услугу диагностики можно заказывать в частном порядке для контроля сварочных швов при строительстве зданий, реконструкции жилых и промышленных помещений. Узд контроль швов незаменим, когда нужно определить степень износа водопроводных, газовых труб. Активно закупки оборудования осуществляют владельцы нефтяной, химической и машиностроительной промышленности. Портативные УЗД дефектоскопы используются геологами в полевых условиях, а также лаборантами для исследования мелких предметов.

Твердомеры

под заказ

Портативный ультразвуковой твердомер ИНАТЕСТ-У Код: 66100

Программируемый ультразвуковой твердомер с повышенной точностью измерения основан на контактно-импедансном методе (UCI). Для локального экспресс измерения твердости в лабораторных, цеховых и полевых условиях.

563 €

под заказ

Купить

сравнить

563 €Купить

под заказ

Портативный твердомер МЕТ-У1Ультразвуковой твердомер для измерения твердости различных изделий методом ультразвукового контактного импеданса по шкалам НВ, HRC, HV, HSD. Определение предела прочности на растяжение изделий из углеродистых сталей перлитного класса.

390 €

под заказ

Купить

сравнить

390 €Купить

под заказ

Ультразвуковой твердомер ТКМ-459МИзмерение твердости стали, гальванических покрытий, оценка механической прочности.

508 €

под заказ

Купить

сравнить

508 €Купить

Перейти к разделу (9)

Ультразвуковой дефектоскоп: цена, доставка

На сайте представлены лучшие модели приборов. Диапазон цен и функциональных возможностей приятно удивит клиентов компании. Уточнить точную стоимость дефектоскопа можно, воспользовавшись электронной формой связи, указав точную модель прибора. Все модели диагностической аппаратуры подробно описано. Здесь посетители узнают данные о производителе, функциональных возможностях, габаритах, области применения конкретного дефектоскопа. Дополнительные вопросы уточняются у консультанта.

Любой ультразвуковой дефектоскоп купить цена зависит также от производителя. На весь ассортимент сайта распространяется гарантия от производителя. Осуществляется адресная доставка в регионы. Клиентам доступны бесплатные консультации. Сэкономить помогут акции, распродажи, информация о которых регулярно обновляется на портале.

Настроечные образцы

под заказ

Мера (калибровочный образец) СО-1Стандартный образец для определения условной чувствительности, проверки разрешающей способности и погрешности глубиномера ультразвукового дефектоскопа.

111 €

под заказ

Купить

111 €Купить

на складе

Мера (калибровочный образец) СО-2Стандартный образец для определения условной чувствительности, мертвой зоны, погрешности глубиномера, угла ввода луча, ширины основного лепестка диаграммы направленности, импульсного коэффициента преобразования предельной чувствительности.

51 €

на складе

Купить

51 €Купить

на складе

Мера (калибровочный образец) СО-3Стандартный образец для определения условной чувствительности и точки ввода луча.

51 €

на складе

Купить

51 €Купить

Перейти к разделу (15)

Недостатки УЗК контроля

Все методы неразрушающего контроля имеют свои недостатки и ограничения. УЗК дефектоскопия — не исключение. Среди ее недостатков:

- Нельзя установить реальную величину дефекта.

- Если осуществляется ультразвуковой контроль металла, имеющего крупнозернистую структуру, могут возникнуть сложности. Причина в значительном рассеянии и сильном затухании волн.

- Необходимость в специальной подготовке поверхности перед вводом ультразвуковых импульсов в металл.

- Человек, осуществляющий измерения прибором, должен обладать высокой квалификацией.

- Если поверхность испытуемого образца шероховатая, на ней есть неровности либо изделие имеет слишком маленький размер, толщину или неправильную форму, то измерения дефектоскопом производить достаточно сложно.

- Для проведения исследования необходимо обеспечить непосредственный контакт изделия и прибора.

Соединительные кабели

под заказ

Кабель CP50-CP50Соединительный кабель для подключения совмещенных ультразвуковых преобразователей к дефектоскопам. Кабель CP50-CP50 (1,5 м) (Код: 50219)Кабель CP50-CP50 (3 м) (Код: 50217)Кабель CP50-CP50 (5 м) (Код: 50218)Кабель CP50-CP50 (20 м) (Код: 50710)

от 29 €

под заказ

Просмотр

от 29 €Просмотр

на складе

Кабель CP50-Lemo00Кабель для подключения совмещенных ультразвуковых преобразователей к дефектоскопам. Кабель CP50-Lemo00 (1,0 м) (Код: 50235)Кабель CP50-Lemo00 (1,5 м) (Код: 50231)Кабель CP50-Lemo00 (5 м)

от 29 €

на складе

Просмотр

от 29 €Просмотр

под заказ

Кабель CP50-Lemo00 (угловой)Кабель предназначен для подключения совмещенных ультразвуковых преобразователей к дефектоскопам.

32 €

под заказ

Купить

32 €Купить

Перейти к разделу (27)

Преимущества метода

Ультразвуковой контроль бетона и других материалов удобен тем, что исследуемая поверхность практически не нуждается в подготовке. Чтобы получить точные данные, нужно лишь очистить образец от краски, после чего смазать его машинным маслом. Это нужно для лучшего распространения ультразвуковых импульсов. Среди преимуществ способа:

- Он совершенно безопасен для окружающих людей.

- Исследование дефектоскопом производится очень быстро и с большой точностью. Электронные приборы позволяют получить результаты мгновенно.

- Невысокая стоимость.

- Аппаратура компактна и мобильна.

- Ультразвуковой контроль трубопроводов, других изделий можно осуществлять на действующем объекте.

- Исследования дефектоскопом не приносят объекту никаких повреждений.

- Метод позволяет обнаружить изъяны и на поверхности изделия, и внутри его.

УЗК контроль металла, других материалов позволяет не только выявлять дефекты. С его помощью можно получить данные о характеристиках материала и параметрах изделия.