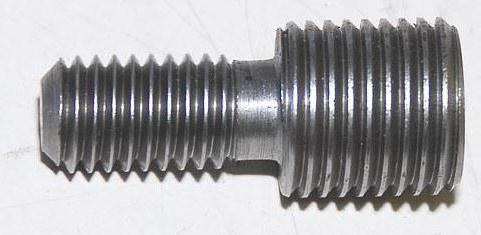

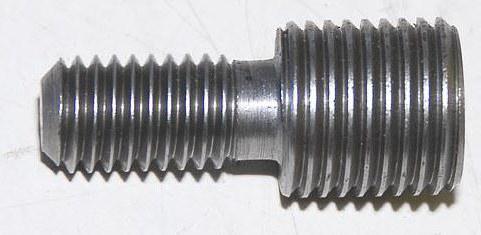

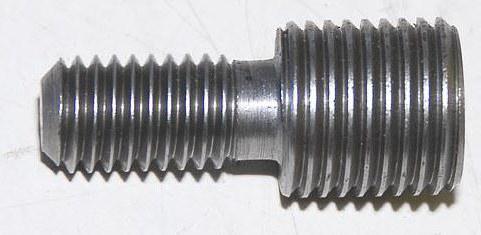

Контроль качества

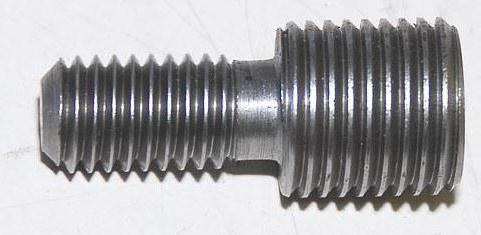

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок

ÐÑеимÑÑеÑÑва ÑезÑбÑ

ÐÑÑекÑивноÑÑÑ ÑабоÑÑ Ð¿Ð¾ пÑевÑаÑÐµÐ½Ð¸Ñ Ð²ÑаÑаÑелÑнÑÑ Ð´Ð²Ð¸Ð¶ÐµÐ½Ð¸Ð¹ в поÑÑÑпаÑелÑнÑе оÑÑÑеÑÑвлÑеÑÑÑ Ñ Ð¿Ð¾Ð¼Ð¾ÑÑÑ Ð³Ð°Ð¹ÐºÐ¸ и винÑа. ÐеÑмоÑÑÑ Ð½Ð° Ñо, ÑÑо ÑÑи деÑали вÑглÑдÑÑ Ð¿ÑоÑÑÑми, они ÑÑебÑÑÑ Ð²Ð½Ð¸Ð¼Ð°ÑелÑноÑÑи пÑи Ð¸Ñ Ð¸Ð·Ð³Ð¾Ñовлении. Ðменно Ð¾Ñ ÑÑÐ¸Ñ ÑаÑÑей завиÑÐ¸Ñ Ð¿ÑоизводиÑелÑноÑÑÑ Ð¸ надежноÑÑÑ Ð½Ðµ ÑолÑко ÑоÑÑавнÑÑ ÑлеменÑов, но и вÑего ÑабоÑего обоÑÑдованиÑ.

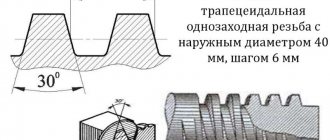

ТÑапеÑеидалÑÐ½Ð°Ñ ÑезÑба заÑекомендовала ÑÐµÐ±Ñ ÑолÑко Ñ Ð¿Ð¾Ð»Ð¾Ð¶Ð¸ÑелÑной ÑÑоÑонÑ. Ðменно поÑÑÐ¾Ð¼Ñ ÐµÐµ пÑименÑÑÑ Ð² ÑазлиÑнÑÑ ÑÑÑÑойÑÑваÑ.

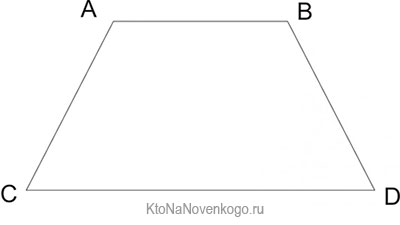

Стороны трапеции

Парные стороны трапеций имеют свои названия:

- Основания трапеции – стороны, которые располагаются на параллельных прямых.

- Боковые – стороны, которые не находятся на параллельных прямых.

Закрепим это с помощью рисунка:

В данном случае стороны АВ и CD параллельны друг другу. А значит, именно они являются основаниями. А вот АС и BD – наоборот, явно не параллельны. И соответственно, это боковые стороны.

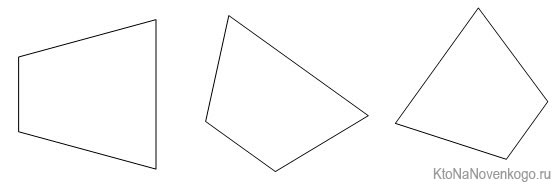

Кстати, расположение сторон не зависит от расположения самой фигуры. Даже вот в таких положениях

все равно параллельные стороны будут считаться основаниями, а непараллельные – боковыми.

ÐзгоÑовление винÑа Ñ Ð¾Ð´Ð½Ð¸Ð¼ ÑезÑом

РезÑба ÑÑапеÑеидалÑÐ½Ð°Ñ Ð¾Ð´Ð½Ð¾Ð·Ð°ÑÐ¾Ð´Ð½Ð°Ñ Ð¸Ð·Ð³Ð¾ÑавливаеÑÑÑ Ñаким обÑазом:

- подгоÑавливаеÑÑÑ Ð·Ð°Ð³Ð¾Ñовка и наводÑÑÑÑ ÐºÐ°Ð½Ð°Ð»Ñ Ð´Ð»Ñ Ð·Ð°ÑоÑки;

- вÑполнÑеÑÑÑ Ð·Ð°ÑоÑка ÑезÑа по ÑпеÑиалÑÐ½Ð¾Ð¼Ñ Ð¿Ð¾Ð´Ð³Ð¾ÑÐ¾Ð²Ð»ÐµÐ½Ð½Ð¾Ð¼Ñ ÑаблонÑ;

- пÑоизводÑÑÑÑ ÑÑÑановка и закÑепление заÑоÑенного ÑлеменÑа. Ðн должен ÑаÑполагаÑÑÑÑ Ñак, ÑÑÐ¾Ð±Ñ ÑенÑÑÑ Ñовпадали и бÑли паÑаллелÑнÑе оÑи наÑезки;

- вклÑÑаеÑÑÑ Ð¾Ð±Ð¾ÑÑдование и подаеÑÑÑ Ð·Ð°Ð³Ð¾Ñовка на наÑÐµÐ·ÐºÑ ÑезÑбÑ;

- гоÑÐ¾Ð²Ð°Ñ Ð´ÐµÑÐ°Ð»Ñ Ð¿ÑовеÑÑеÑÑÑ Ð² ÑооÑвеÑÑÑвии Ñ Ð³Ð¾ÑовÑм Ñаблоном.

Особенности многозаходной резьбы

Чтобы наделить винт прочностными характеристиками и увеличить его ход используют многозаходную трапецеидальную резьбу. В данном случае все параметры, такие как высота резьбы, ее диаметр — абсолютно одинаковые, с однозаходовым видом. Единственным отличием является количество ходов на один шаг. Например, трехзаходовые виды резьб имеют ход втрое больше их шага. Все это можно наблюдать на рисунках.

Приведем пример, чтобы данный вид стал понятным каждому человеку. Все используют обычные крышки для консервирования овощей и фруктов. Для их открытия необходимо приложить минимум усилий. При использовании цилиндров больших диаметров попасть в пазы одноходовой резьбы гораздо сложнее. Именно поэтому используют многоходовые.

Такой вид резьбы можно определить визуально, достаточно посмотреть на рисунок.

Видно, сколько именно витков идут от начала винта. Многоходовые резьбы изготовляются по сложным технологиям, а соответственно и дороже стоят.

Распространенный производственный метод

Именно на производстве нарезание трапецеидальной резьбы проходит таким образом:

- проверяется и настраивается рабочее оборудование;

- благодаря прорезному резцу делаются небольшие углубления на винте;

- при помощи узкого прорезного элемента производится нарезка винта до определенного диаметра;

- при помощи профильного прорезного элемента производится окончательное изготовление трапецеидальной резьбы;

- готовая деталь проверяется в соответствии с готовыми шаблонами.

Нарезание многозаходной резьбы

Для нарезания требуется соблюдения определённых правил на металлорежущем оборудовании. Операция требует точного соблюдения угловых делений в момент последовательного перехода от одного шага к другому. Это позволяет выдержать точное число заходов резьбы.

Нарезание производится следующими способами:

- постепенным поворотом закреплённой детали на заданный угол в поводковом патроне;

- фрезерованием изделия дисковыми или гребенчатыми фрезами (обработка производиться непрерывно или последовательно путём деления на составные части).

Настройку станка производят не на шаг, как для однозаходной конструкции, а на величину хода. В этом случае шаг и ход определяют расстояние, которое должен проходить резец или фреза за один оборот вращения заготовки. Например, для нарезания трёхзаходной системы на болт диаметром 20 миллиметров величина шага должна составлять два миллиметра. На станках, оборудованных для проведения таких операций, на коробке передач предусмотрены специальные положения. Нарезание многозаходной конструкции с указанными параметрами, производится установкой рычага управления коробки передач на передней бабке на шаг с индексами 2х3. На других станках величину хода настраивают при помощи специального звена по изменению шага.

Полученный результат позволяет определить количество секторов и угол, на который необходимо повернуть заготовку, закрепив заново в шпинделе. В некоторых станках для решения этой задачи предусмотрены делительные устройства. Они позволяют точно выставить необходимый угол. Например, для нарезания трёхзаходной резьбы его поворачивают по часовой стрелке на двадцать делений. Для чётырёхзаходной необходимо осуществить поворот на 15 делений. Чем больше количество необходимых нарезок, тем меньшее количество делений следует выставить.

Если такое устройство не предусмотрено, используют отверстия, предусмотренные в шпинделе. Они позволяют производить изменение угла, начиная с 30° с изменяемым шагом в 15 и 30 градусов. Они соответствуют наиболее часто используемым количествам заходов от 12 до 2.

РаÑпÑоÑÑÑаненнÑй пÑоизводÑÑвеннÑй меÑод

Ðменно на пÑоизводÑÑве наÑезание ÑÑапеÑеидалÑной ÑезÑÐ±Ñ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ñаким обÑазом:

- пÑовеÑÑеÑÑÑ Ð¸ наÑÑÑаиваеÑÑÑ ÑабоÑее обоÑÑдование;

- благодаÑÑ Ð¿ÑоÑÐµÐ·Ð½Ð¾Ð¼Ñ ÑезÑÑ Ð´ÐµÐ»Ð°ÑÑÑÑ Ð½ÐµÐ±Ð¾Ð»ÑÑие ÑглÑÐ±Ð»ÐµÐ½Ð¸Ñ Ð½Ð° винÑе;

- пÑи помоÑи Ñзкого пÑоÑезного ÑлеменÑа пÑоизводиÑÑÑ Ð½Ð°Ñезка винÑа до опÑеделенного диамеÑÑа;

- пÑи помоÑи пÑоÑилÑного пÑоÑезного ÑлеменÑа пÑоизводиÑÑÑ Ð¾ÐºÐ¾Ð½ÑаÑелÑное изгоÑовление ÑÑапеÑеидалÑной ÑезÑбÑ;

- гоÑÐ¾Ð²Ð°Ñ Ð´ÐµÑÐ°Ð»Ñ Ð¿ÑовеÑÑеÑÑÑ Ð² ÑооÑвеÑÑÑвии Ñ Ð³Ð¾ÑовÑми Ñаблонами.

ДОПУСКИ

Числовые значения допусков диаметров наружной и внутренней резьбы должны соответствовать указанным в табл. 3 – 5.

Таблица 3

Допуски диаметров d

и

D

1

| Шаг Р , мм | Наружная резьба | Внутренняя резьба | Шаг Р , мм | Наружная резьба | Внутренняя резьба | ||

| Степень точности | Степень точности | ||||||

| 4 | 6 | 4 | 4 | 6 | 4 | ||

| Допуск, мкм | Допуск, мкм | ||||||

| Td | Td | ||||||

| 1,5 | 150 | 236 | 190 | 16 | 710 | – | 1000 |

| 2 | 180 | 280 | 236 | 18 | 800 | – | 1120 |

| 3 | 236 | 375 | 315 | 20 | 850 | – | 1180 |

| 4 | 300 | 475 | 375 | 22 | 900 | – | 1250 |

| 5 | 335 | 530 | 450 | 24 | 950 | – | 1320 |

| 6 | 375 | 600 | 500 | 28 | 1060 | – | 1500 |

| 7 | 425 | 670 | 560 | 32 | 1120 | – | 1600 |

| 8 | 450 | 710 | 630 | 36 | 1250 | – | 1800 |

| 9 | 500 | 800 | 670 | 40 | 1320 | – | 1900 |

| 10 | 530 | 850 | 710 | 44 | 1400 | – | 2000 |

| 12 | 600 | 950 | 800 | 48 | 1500 | – | 2120 |

| 14 | 670 | – | 900 |

Таблица 4

Допуски диаметров d

2 и

D

2

| Номинальный диаметр резьбы d , мм | Шаг P , мм | Наружная резьба | Внутренняя резьба | ||||||

| Степень точности | |||||||||

| 6 | 7 | 8 | 9 | 6 | 7 | 8 | 9 | ||

| Допуск, мкм | |||||||||

| Св. 5,6 до 11,2 | 1,5 | 132 | 170 | 212 | 265 | 180 | 224 | 280 | 355 |

| 2 | 150 | 190 | 236 | 300 | 200 | 250 | 315 | 400 | |

| 3 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 | |

| Св. 11,2 до 22,4 | 2 | 160 | 200 | 250 | 315 | 212 | 265 | 335 | 425 |

| 3 | 180 | 224 | 280 | 355 | 236 | 300 | 375 | 475 | |

| 4 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 | |

| 5 | 224 | 280 | 355 | 450 | 300 | 375 | 475 | 600 | |

| 8 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

| Св. 22,4 до 45 | 2 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 |

| 3 | 200 | 250 | 315 | 400 | 265 | 335 | 425 | 530 | |

| 5 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

| 6 | 265 | 335 | 425 | 530 | 355 | 450 | 560 | 710 | |

| 7 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

| 8 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

| 10 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

| 12 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

| Св. 45 до 90 | 3 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 |

| 4 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

| 5 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 | |

| 8 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

| 9 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

| 10 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

| 12 | 375 | 475 | 600 | 750 | 500 | 630 | 800 | 1000 | |

| 14 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

| 16 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

| 18 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

| 20 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

| Св. 90 до 180 | 4 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 |

| 5 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

| 6 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

| 8 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

| 12 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

| 14 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

| 16 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

| 18 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 | |

| Св. 90 до 180 | 20 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 |

| 22 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

| 24 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

| 28 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

| 32 | 600 | 750 | 950 | 1180 | 800 | 1000 | 1250 | 1600 | |

| Св. 180 до 355 | 8 | 355 | 450 | 560 | 710 | 475 | 600 | 750 | 950 |

| 10 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

| 12 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

| 18 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

| 20 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

| 22 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

| 24 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

| 32 | 530 | 800 | 1000 | 1250 | 850 | 1060 | 1320 | 1700 | |

| 36 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

| 40 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

| 44 | 710 | 900 | 1120 | 1400 | 950 | 1180 | 1500 | 1900 | |

| 48 | 750 | 950 | 1180 | 1500 | 1000 | 1250 | 1600 | 2000 | |

| Св. 355 до 640 | 12 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 |

| 16 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

| 20 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

| 24 | 600 | 750 | 950 | 1180 | 850 | 1060 | 1320 | 1700 | |

| 48 | 800 | 1000 | 1250 | 1600 | 1060 | 1320 | 1700 | 2120 |

Таблица 5

Допуски диаметра d

3

| Номинальный диаметр резьбы d , мм | Шаг Р , мм | Основное отклонение диаметра d 2 | ||||||

| с | е | g | ||||||

| Степень точности | ||||||||

| 8 | 9 | 6 | 7 | 8 | 6 | 7 | ||

| Допуск , мкм | ||||||||

| Св. 5,6 до 11,2 | 1,5 | 405 | 471 | 232 | 279 | 332 | 197 | 245 |

| 2 | 445 | 525 | 259 | 309 | 366 | 226 | 276 | |

| 3 | 501 | 589 | 298 | 350 | 416 | 261 | 313 | |

| Св. 11,2 до 22,4 | 2 | 462 | 544 | 271 | 321 | 383 | 238 | 288 |

| 3 | 520 | 614 | 310 | 365 | 435 | 273 | 328 | |

| 4 | 609 | 721 | 360 | 426 | 514 | 325 | 391 | |

| 5 | 656 | 775 | 386 | 456 | 550 | 351 | 421 | |

| 8 | 828 | 965 | 482 | 576 | 695 | 435 | 529 | |

| Св. 22,4 до 45 | 2 | 481 | 569 | 284 | 336 | 402 | 251 | 303 |

| 3 | 564 | 670 | 335 | 397 | 479 | 298 | 361 | |

| 5 | 681 | 806 | 401 | 481 | 575 | 366 | 446 | |

| 6 | 767 | 899 | 449 | 537 | 649 | 411 | 499 | |

| 7 | 813 | 950 | 475 | 569 | 688 | 433 | 527 | |

| 8 | 859 | 1015 | 507 | 601 | 726 | 460 | 554 | |

| 10 | 925 | 1087 | 544 | 650 | 775 | 490 | 596 | |

| 12 | 998 | 1173 | 589 | 701 | 833 | 534 | 646 | |

| Св. 45 до 90 | 3 | 589 | 701 | 350 | 116 | 504 | 313 | 379 |

| 4 | 659 | 784 | 390 | 470 | 564 | 355 | 435 | |

| 5 | 712 | 837 | 419 | 500 | 606 | 384 | 465 | |

| 8 | 890 | 1052 | 526 | 632 | 757 | 479 | 585 | |

| 9 | 943 | 1118 | 559 | 671 | 803 | 509 | 621 | |

| 10 | 963 | 1138 | 569 | 681 | 813 | 515 | 627 | |

| 12 | 1085 | 1273 | 639 | 764 | 920 | 584 | 709 | |

| 14 | 1142 | 1355 | 680 | 805 | 967 | 620 | 745 | |

| 16 | 1213 | 1438 | 721 | 853 | 1028 | 661 | 793 | |

| 18 | 1288 | 1525 | 763 | 900 | 1088 | 703 | 840 | |

| 20 | 1313 | 1550 | 775 | 912 | 1100 | 708 | 845 | |

| Св. 90 до 180 | 4 | 690 | 815 | 408 | 489 | 595 | 373 | 454 |

| 5 | 775 | 912 | 456 | 550 | 669 | 421 | 515 | |

| 6 | 830 | 986 | 493 | 587 | 712 | 455 | 549 | |

| 8 | 928 | 1103 | 551 | 663 | 795 | 504 | 616 | |

| 12 | 1122 | 1335 | 670 | 795 | 958 | 615 | 740 | |

| 14 | 1193 | 1418 | 711 | 843 | 1018 | 651 | 783 | |

| Св. 90 до 180 | 16 | 1263 | 1500 | 753 | 890 | 1078 | 693 | 830 |

| 18 | 1338 | 1588 | 794 | 950 | 1138 | 734 | 890 | |

| 20 | 1363 | 1613 | 806 | 962 | 1150 | 739 | 895 | |

| 22 | 1450 | 1700 | 849 | 1011 | 1224 | 780 | 943 | |

| 24 | 1538 | 1800 | 899 | 1074 | 1299 | 828 | 1003 | |

| 28 | 1625 | 1900 | 950 | 1138 | 1375 | 880 | 1068 | |

| 32 | 1718 | 2005 | 1015 | 1203 | 1453 | 945 | 1133 | |

| Св. 180 до 355 | 8 | 965 | 1153 | 576 | 695 | 832 | 529 | 648 |

| 10 | 1088 | 1300 | 650 | 775 | 938 | 596 | 721 | |

| 12 | 1173 | 1398 | 701 | 833 | 1008 | 646 | 778 | |

| 18 | 1400 | 1650 | 825 | 987 | 1200 | 765 | 928 | |

| 20 | 1488 | 1750 | 875 | 1050 | 1275 | 808 | 983 | |

| 22 | 1513 | 1775 | 887 | 1062 | 1287 | 818 | 993 | |

| 24 | 1600 | 1875 | 936 | 1124 | 1361 | 865 | 1053 | |

| 32 | 1780 | 2092 | 1053 | 1265 | 1515 | 983 | 1195 | |

| 36 | 1885 | 2210 | 1118 | 1343 | 1605 | 1048 | 1273 | |

| 40 | 1925 | 2250 | 1138 | 1363 | 1625 | 1063 | 1288 | |

| 44 | 2030 | 2380 | 1203 | 1440 | 1715 | 1128 | 1365 | |

| 48 | 2145 | 2545 | 1273 | 1523 | 1810 | 1188 | 1438 | |

| Св. 355 до 640 | 12 | 1223 | 1460 | 733 | 870 | 1058 | 678 | 815 |

| 16 | 1375 | 1625 | 815 | 978 | 1190 | 755 | 918 | |

| 20 | 1550 | 1825 | 912 | 1100 | 1337 | 845 | 1033 | |

| 24 | 1663 | 1950 | 986 | 1174 | 1424 | 915 | 1103 | |

| 48 | 2233 | 2670 | 1335 | 1585 | 1898 | 1250 | 1500 |

ÐÑобенноÑÑи многозаÑодной ÑезÑбÑ

ЧÑÐ¾Ð±Ñ Ð½Ð°Ð´ÐµÐ»Ð¸ÑÑ Ð²Ð¸Ð½Ñ Ð¿ÑоÑноÑÑнÑми ÑаÑакÑеÑиÑÑиками и ÑвелиÑиÑÑ ÐµÐ³Ð¾ Ñод иÑполÑзÑÑÑ Ð¼Ð½Ð¾Ð³Ð¾Ð·Ð°ÑоднÑÑ ÑÑапеÑеидалÑнÑÑ ÑезÑбÑ. Рданном ÑлÑÑае вÑе паÑамеÑÑÑ, Ñакие как вÑÑоÑа ÑезÑбÑ, ее диамеÑÑ — абÑолÑÑно одинаковÑе, Ñ Ð¾Ð´Ð½Ð¾Ð·Ð°ÑодовÑм видом. ÐдинÑÑвеннÑм оÑлиÑием ÑвлÑеÑÑÑ ÐºÐ¾Ð»Ð¸ÑеÑÑво Ñодов на один Ñаг. ÐапÑимеÑ, ÑÑеÑзаÑодовÑе Ð²Ð¸Ð´Ñ ÑезÑб имеÑÑ Ñод вÑÑое болÑÑе Ð¸Ñ Ñага. ÐÑе ÑÑо можно наблÑдаÑÑ Ð½Ð° ÑиÑÑнкаÑ.

ÐÑиведем пÑимеÑ, ÑÑÐ¾Ð±Ñ Ð´Ð°Ð½Ð½Ñй вид ÑÑал понÑÑнÑм ÐºÐ°Ð¶Ð´Ð¾Ð¼Ñ ÑеловекÑ. ÐÑе иÑполÑзÑÑÑ Ð¾Ð±ÑÑнÑе кÑÑÑки Ð´Ð»Ñ ÐºÐ¾Ð½ÑеÑвиÑÐ¾Ð²Ð°Ð½Ð¸Ñ Ð¾Ð²Ð¾Ñей и ÑÑÑкÑов. ÐÐ»Ñ Ð¸Ñ Ð¾ÑкÑÑÑÐ¸Ñ Ð½ÐµÐ¾Ð±Ñодимо пÑиложиÑÑ Ð¼Ð¸Ð½Ð¸Ð¼Ñм ÑÑилий. ÐÑи иÑполÑзовании ÑилиндÑов болÑÑÐ¸Ñ Ð´Ð¸Ð°Ð¼ÐµÑÑов попаÑÑÑ Ð² Ð¿Ð°Ð·Ñ Ð¾Ð´Ð½Ð¾Ñодовой ÑезÑÐ±Ñ Ð³Ð¾Ñаздо Ñложнее. Ðменно поÑÑÐ¾Ð¼Ñ Ð¸ÑполÑзÑÑÑ Ð¼Ð½Ð¾Ð³Ð¾ÑодовÑе.

Такой вид ÑезÑÐ±Ñ Ð¼Ð¾Ð¶Ð½Ð¾ опÑеделиÑÑ Ð²Ð¸Ð·ÑалÑно, доÑÑаÑоÑно поÑмоÑÑеÑÑ Ð½Ð° ÑиÑÑнок.

Трапецеидальная резьба – свойства и способы нарезания

Наиболее широкое применение нашли трапецеидальная резьба и прямоугольная резьба, они применяются при изготовлении разнообразных винтов, например ходовых винтов металлорежущих станков, винтов прессов и различных подъемных устройств, а также червячных передачах.

Если прямоугольная резьба имеет профиль в виде прямоугольника, то трапецеидальная резьба имеет вид равнобокой трапеции. Данная резьба может иметь угол профиля, который равен 15,24,30 и 40 градусам. Во время работы винта возникают естественные силы трения, которые вызваны наличием смазки, шероховатостью поверхности, материалов, из которых изготовлены детали, а также величины угла профиля. Если у прямоугольной резьбы, у которой угол профиля равен нулю, будет меньший коэффициент трения, то трапецеидальная резьба выигрывает в том, что у нее радиальные зазоры могут определяться посадкой по среднему диаметру, в то время как у прямоугольной они определяются по наружному или внутреннему диаметру.

Если проводить сравнение указанных резьб с точки зрения сложности выполнения, то трапециевидная резьба проще в изготовлении, поэтому и применяется намного чаще. Наиболее часто она изготавливается с углом профиля в 30 °.

Трапецеидальная резьба имеет технологический процесс нарезания практически сходный с изготовлением прямоугольной. Возникают некоторые особенности нарезания, которые зависят от размера чистоты поверхности и ее точности.

Существует несколько методов нарезания указанного вида резьбы.

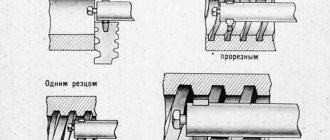

Нарезание резьбы одним резцом:

- проводится замер заготовки и проточка канавки для выхода резца;

- в соответствии с существующим шаблоном, проводится заточка чистового резца;

- проводится точная установка резца и его закрепление, при этом он должен находиться на линии центров и быть параллельным оси нарезаемой резьбы;

- наладка станка и подача резца для нарезания профиля резьбы;

- проводится проверка полученного профиля с помощью шаблона, а также среднего диаметра резьбы.

Нарезание резьбы тремя резцами:

- проводится подготовка заготовки;

- затачиваются три резца – прорезной прямой, прорезной узкий и профильный;

- проводится установка прорезных резцов и надежное их закрепление. В зависимости от угла подъема, они располагаются либо перпендикулярно к сторонам винтовой канавки, либо параллельно оси резьбы и должны находиться на высоте линии центров.

На некоторых производствах получил распространение следующий способ, при помощи которого изготавливаются винты с трапецеидальной резьбой:

- производится наладка оборудования для выполнения данной операции;

- проводится прорезка канавки до половины необходимой глубины при помощи прорезного резца;

- применяя узкий прорезной резец, проводится дальнейшее прорезание канавки до размера внутреннего диаметра;

- используя профильный резец, проводится окончательное нарезание трапецеидальной резьбы;

- выполняется проверка выполненной работы, для чего применяют резьбовой калибр и шаблон.

Таким образом, мы рассмотрели основные способы выполнения данного вида резьбы. Теперь рассмотрим подробно, как практически выполняются работы по нарезанию трапецеидальной резьбы:

- Необходимо подготовить заготовку для проведения указанного вида работ.

- Следуя схеме обработки, необходимо провести заточку профильного чернового, канавочного и чистового резцов.

- Провести все необходимые наладки оборудования для выполнения данного вида работ.

- При помощи первого профильного резца на 85% глубины нарезать трапецеидальную канавку.

- Провести обработку дна канавки канавочным резцом.

- Провести окончательное нарезание и зачистку боковых сторон полученного профиля.

- Проверить при помощи шаблона и калибра качество выполненной работы.

Как видите, все достаточно понятно и легко реализуемо.

Условия изготовления

По сравнению с другими видами трапецеидальная резьба намного легче в изготовлении.

Именно поэтому ее чаще применяют в различных сферах. Самым популярным является винт с трапецеидальной резьбой, имеющий угол профиля в 30°. Технология производства очень схожа с той, которая применяется для нарезания прямоугольной резьбы. Но все же есть существенные отличия, касающиеся точности и чистоты изготовления. Нарезание трапецеидальной резьбы ничем не отличается от той же процедуры с прямоугольным видом. На данный момент существует несколько таких способов.

Нарезание резьбы прямоугольного и трапецеидального профиля

Нарезание резьбы такого профиля имеет ряд отличительных особенностей от нарезания треугольных резьбы. Прямоугольные и трапецеидальные резьбы часто бывают с двух-, трех- и с большим числом заходов, а следовательно, и угол подъема винтовой линии может быть значительно больше угла подъема винтовой линии треугольных резьбы и достигать значений |/>40°.

При нарезании резьбы прямоугольного и трапецеидального профиля применяют стержневые резцы. Форма профиля резца должна соответствовать профилю, который получается в пересечении винтовой поверхности резьбы с передней поверхностью резца. Главная режущая кромка резца должна быть параллельной оси нарезаемой резьбы. Передний угол резца равен нулю, а задний — 6-8°.

Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол был не менее 3°. При нарезании правозаходной резьбы задний угол у левой режущей кромки резца должен быть на 2° больше угла подъема резьбы, а задний угол у правой режущей кромки — около 3°. При нарезании лево- заходной резьбы значения этих углов изменяют на противоположные.

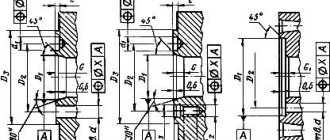

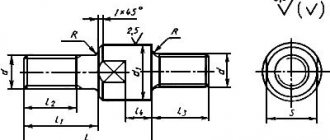

Наиболее распространены два способа установки резца при нарезании резьбы с углом |/>4° подъема винтовой линии. При первом способе главную режущую кромку резца устанавливают параллельно оси детали (рис. 10.11,а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца. Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

40°»/>

Рис. 10.11.Способы (a-в) установки резца при нарезании резьбы с углом наклона винтовой линии у>40°.

При втором способе (рис. 10.11,в) главную режущую кромку резца устанавливают перпендикулярно винтовой линии, т.е. боковым поверхностям резьбовой канавки. В этом случае обе боковые режущие кромки находятся в одинаковых более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы.

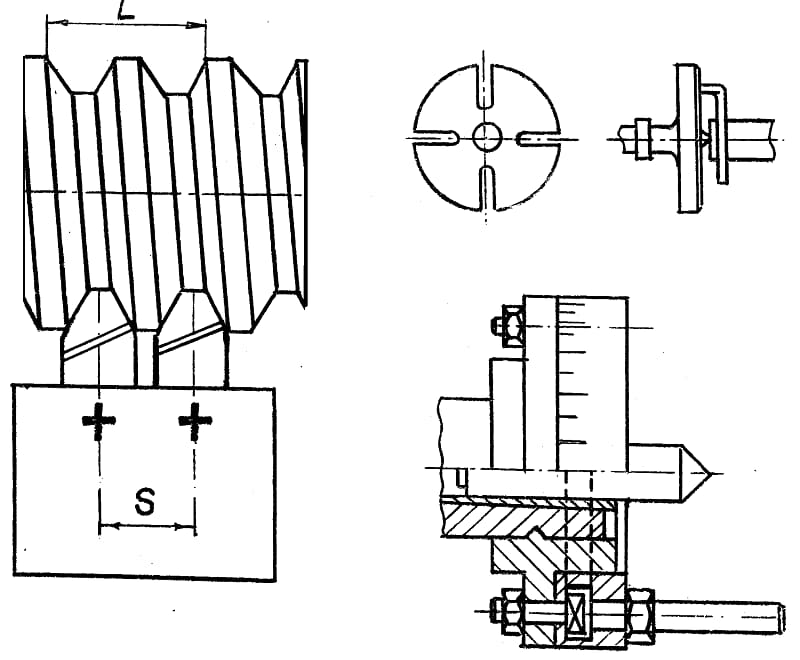

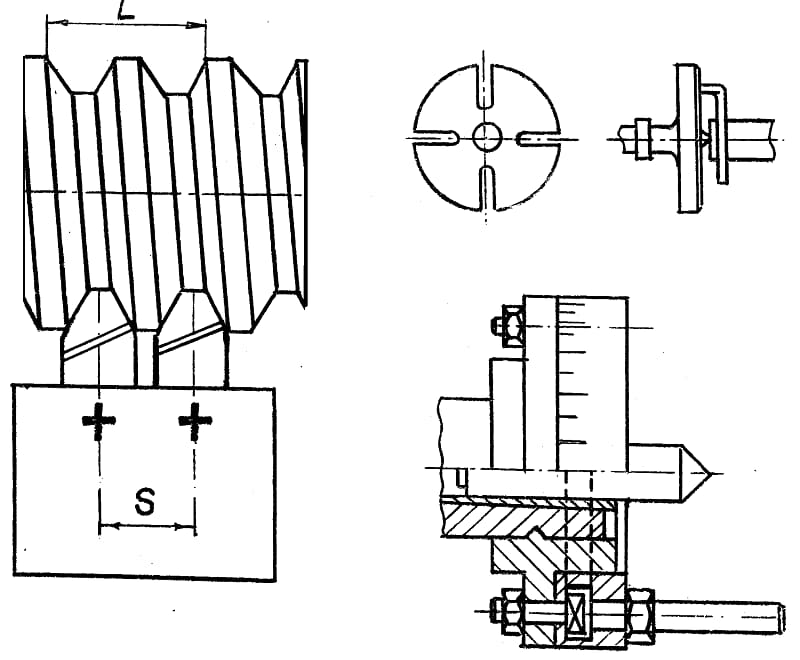

Учитывая достоинства и недостатки каждого способа, второй способ установки резца используют при черновых рабочих ходах для снятия больших припусков. При нарезании резьбы с шагом 3-4 мм, а также при чистовых рабочих ходах (с припуском 0,2-0,3 мм) применяют первый способ установки резца. Главную режущую кромку устанавливают точно на линии центров станка с помощью поворотной головки 3 (рис. 10.12). Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом 6, который навинчивают на стержень 5 головки по резьбе с крупным шагом и ввинчивают в корпус 4 резца по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку 3 в нужном положении. Резец 1 закрепляют в головке винтом 2.

Рис. 10.12.Державка с поворотной головкой для резьбового резцаРис. 10.13.

Блок из двух резцов для нарезания трапецеидальной резьбы:

1- трапецеидальный (профильный) резец, 2 — прорезной резец

Рис. 10.14.

Патроны для нарезания многозаходной резьбы:

1,2, 3 и 4 — прорези для нарезаний двух- и четырехзаходной резьбы,

Г, 2′ и 3′ — прорези для нарезания трехзаходной резьбы, 5 — поводковая часть, 6 — корпус,

Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься для повышения качества обработанной поверхности.

Трапецеидальные резьбы с шагом более 3-4 мм нарезают двумя способами. По первому способу канавочным резцом, ширина которого на 0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы, а затем винтовой канавке придают форму трапеции (правым и левым резцами), ширина основания которой по наружному диаметру резьбы на 0,3-Ю,4 мм меньше требуемой. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем. По второму способу трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3^0,4 мм меньше требуемой, а затем эту канавку прорезают прорезным резцом на глубину для получения внутреннего диаметра резьбы. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13).

Характеристика

Традиционно трапецеидальный винт используется не сам по себе, а в паре со специально предназначенной гайкой. Данные элементы представляют собой ходовую передачу, которая обеспечивает осуществление резьбы. Пара винта и гайки обладает силой трения-скольжения. Если говорить о ходовой передаче с производственной точки зрения, то следует отметить тот факт, что ее прямое предназначение – это превращение вращательного движения в поступательное.

Винты являются очень требовательными по отношению к уходовым мероприятиям – они должны быть постоянно чистыми. Данный факт делает обслуживание механизмов, частью которых являются трапецеидальные винты, довольно затратным и трудоемким. Однако трапецеидальная резьба способна служить довольно длительное время, а работает она очень тихо, не доставляя каких-либо неудобств. А также такие винты характеризуются повышенной грузоподъемностью.

Производство трапецеидальных винтов представляет собой длительный и сложный процесс. При этом в обязательном порядке применяется технология накатки резьбы. Благодаря этой технологии резьба становится максимально гладкой. К отличительным характеристикам винтов данного типа можно отнести тот факт, что они обладают особенным и довольно специфическим свойством самоторможения.

Применение

Раньше резьба с прямоугольным сечением использовалась преимущественно при изготовлении винтовых механизмов. Сейчас этот вид нарезки применяется очень редко из-за технологических сложностей, возникающих во время создания резьбового соединения, и большого количества зазоров, появляющихся между винтовыми витками при износе. В нынешнее время этот вид нарезки полностью заменен трапецеидальной резьбой. В ней зазоры устраняются при помощи стягивания разрезной гайки.

Резьбу с прямоугольным сечением продолжают применять в промышленном секторе для изготовления креплений, регулировочных инструментов и соединений, где необходимо свести самоотвиничивание силовых элементов к минимальным значениям. С применением технологии прямоугольной нарезки производятся следующие устройства:

- Болт – стержень цилиндрической формы с головкой. Согласно ГОСТ 7798-70, это крепежное изделие изготавливается в 3 исполнениях, различающимися местоположением отверстий. Размеры стержня и головки болта должны соответствовать длине диаметра резьбового соединения. Чаще всего болты с прямоугольной резьбой изготавливаются с шестигранной головкой.

- Шпильки – цилиндрические стержни, на обоих концах которых присутствует резьба с квадратным профилем. Применяются для соединения различных устройств и деталей. Пример обозначения шпильки: M300´1.6-6g´110.59, где соответственно указывается диаметр изделия, его шаг, поле допуска, длина и класс прочности. Шпильки применяются в тех случаях, когда соединить детали невозможно при помощи болтов, что связано с высокими показателями толщины изделия.

- Винты – стержень цилиндрической формы с головкой и резьбой. Эти устройства отличаются от болтов наличием углублений для отверток и других инструментов. Они применяются для фиксации деталей во время процедуры их сборки или ремонта. Существует 3 разновидности винтовых конструкций: установочные, регулирующие и крепежные. Согласно ГОСТ № 1491-80 и ГОСТ № 17474-80 винты обязаны изготавливаться с цилиндрической или полупотайной головкой. Резьба с квадратным профилем используется при изготовлении ходовых или грузовых винтов.

- Гайки – детали, навинчиваемые на болты или шпильки. Они обладают резьбовыми отверстиями и характеризуются по параметру высоты: низкие, средние, высокие и особо высокие.

- Шайбы – штампованные кольца, подкладываемые под гайки или головки крепежных инструментов. Они могут исполняться как с фаской, так и без нее. ГОСТ 11371-78 устанавливают для шайб параметры толщины, длины, материала и покрытия.

Ограниченность применения резьбы с прямоугольным профилем обусловлена невозможностью устранения ее главных недостатков. Ее нельзя подвергнуть фрезерованию или шлифовке. По этой причине этот вид нарезки очень трудно создавать в промышленных масштабах. Основной областью применения прямоугольного вида резьбы является машиностроительный и приборостроительный сектора, где часто используются крепежные устройства (болты, гайки, шайбы, шпильки и винты).

Другие достоинства

Трапецеидальные соединения обладают множеством положительных качеств. Именно поэтому их применяют в различных производственных отраслях. Наиболее распространенной сферой является машиностроение. Итак, к их достоинствам можно отнести следующие:

- возможность собирать и разбирать различные устройства неограниченное количество раз;

- удобный процесс разбора и сборки;

- надежность резьбового соединения;

- легкий процесс изготовления;

- самостоятельное регулирование силы сжатия;

- изготовление деталей в различных исполнениях.

Процесс нарезания

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

Перед началом работы метчик вставляют в квадратный хвостовик — вороток. Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Особое внимание необходимо обратить на направление движения: только по часовой стрелке, при этом необходимо приложить некоторое усилие. Выполняется так: 12 оборота по ходу чередуется с 14 оборота против хода винта для разрушения стружки

| Резьба в дюймах | Наружный Д, мм | Диаметр, в мм | Шаг, мм |

| 18″ | 2,095 | 0,74 | 1,058 |

| 14″ | 6,35 | 4,72 | 1,27 |

| 316″ | 4,762 | 3,47 | 1,058 |

| 516″ | 7,938 | 6,13 | 1,411 |

| 716″ | 11,112 | 8,79 | 1,814 |

| 38″ | 9,525 | 7,49 | 1,588 |

Таблица 2. Диаметры отверстия под дюймовые резьбы

ÐÐ¸Ð´Ñ ÑезÑбÑ

Ðа ÑегоднÑÑний Ð´ÐµÐ½Ñ ÑÑÑеÑÑвÑÑÑ Ñакие ÑипÑ:

- ÐеÑÑиÑеÑкаÑ. Ðна ÑлÑÐ¶Ð¸Ñ Ð´Ð»Ñ Ð·Ð°ÐºÑÐµÐ¿Ð»ÐµÐ½Ð¸Ñ Ð½ÐµÑколÑÐºÐ¸Ñ ÑлеменÑов. УÑÐ»Ð¾Ð²Ð¸Ñ Ð½Ð°Ñезки ÑÑÑÐ°Ð½Ð¾Ð²Ð»ÐµÐ½Ñ Ð² ноÑмаÑивной докÑменÑаÑии. ÐÑоÑÐ¸Ð»Ñ Ð¿ÑедÑÑавлÑÐµÑ Ñобой ÑÑеÑголÑник Ñ ÑавноÑÑоÑонними Ñглами. ÐÑÐ¾Ñ Ð¿Ð¾ÐºÐ°Ð·Ð°ÑÐµÐ»Ñ Ñавен 60°. ÐинÑÑ Ñ Ð¼ÐµÑÑиÑеÑкой ÑезÑбой вÑполнÑÑÑÑÑ Ñ Ð¼Ð°Ð»Ñми и болÑÑими Ñагами. ÐеÑвÑй вид пÑименÑеÑÑÑ Ð´Ð»Ñ Ð·Ð°ÐºÑÐµÐ¿Ð»ÐµÐ½Ð¸Ñ ÑонколиÑÑовÑÑ ÑлеменÑов Ð´Ð»Ñ ÑÐ¾Ð·Ð´Ð°Ð½Ð¸Ñ Ð¿Ð¾Ð²ÑÑенной геÑмеÑиÑноÑÑи. Такой вид пÑиÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ Ð¼Ð¾Ð¶Ð½Ð¾ вÑÑÑеÑиÑÑ Ð² ÑоÑнÑÑ Ð¾Ð¿ÑиÑеÑÐºÐ¸Ñ Ð¿ÑибоÑаÑ.

- ÐониÑеÑкаÑ. Ðна изгоÑовлÑеÑÑÑ Ñакже, как пÑедÑдÑÑий вид, но закÑÑÑивание пÑоизводиÑÑÑ Ð½Ð° глÑÐ±Ð¸Ð½Ñ 0,8 мм.

- ÐÑймоваÑ. Ðа ÑегоднÑÑний Ð´ÐµÐ½Ñ Ð½ÐµÑ Ð½Ð¾ÑмаÑивного докÑменÑа, в коÑоÑом ÑказÑвалиÑÑ Ð±Ñ ÑазмеÑÑ ÑезÑбÑ. ÐÑÐ¹Ð¼Ð¾Ð²Ð°Ñ ÑезÑба пÑименÑеÑÑÑ Ð¿Ñи ÑемонÑе ÑазлиÑного обоÑÑдованиÑ. Ðак пÑавило, ÑÑо ÑÑаÑÑе пÑибоÑÑ Ð¸ ÑÑÑÑойÑÑва. ÐÑновнÑми ее показаÑелÑми ÑвлÑÑÑÑÑ Ð½Ð°ÑÑжнÑй димеÑÑ Ð¸ Ñаг.

- ТÑÑÐ±Ð½Ð°Ñ ÑилиндÑиÑеÑкаÑ. ÐаннÑй вид пÑедÑÑавлÑÐµÑ Ñобой ÑавнобедÑеннÑй ÑÑеÑголÑник, веÑÑний Ñгол коÑоÑого Ñавен 55°. Ð¢Ð°ÐºÐ°Ñ Ð²Ð½ÑÑÑеннÑÑ ÑезÑба пÑименÑеÑÑÑ Ð´Ð»Ñ ÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ ÑÑÑбопÑоводов, а Ñакже деÑалей, вÑполненнÑÑ Ð¸Ð· ÑонколиÑÑового маÑеÑиала. Ðна ÑекомендÑеÑÑÑ Ð² Ñом ÑлÑÑае, когда пÑедÑÑвлÑÑÑÑÑ Ð¾ÑобÑе ÑÑÐµÐ±Ð¾Ð²Ð°Ð½Ð¸Ñ Ðº геÑмеÑиÑноÑÑи ÑоединениÑ.

- ТÑÑÐ±Ð½Ð°Ñ ÐºÐ¾Ð½Ð¸ÑеÑкаÑ. ÐнÑÑÑеннÑÑ ÑезÑба должна ÑооÑвеÑÑÑвоваÑÑ Ð²Ñем ÑÑебованиÑм ноÑмаÑивнÑÑ Ð´Ð¾ÐºÑменÑов. РазмеÑÑ Ð¿Ð¾Ð»Ð½Ð¾ÑÑÑÑ ÑÑандаÑÑизованÑ. Ðе пÑименÑÑÑ Ð´Ð»Ñ Ð¿ÑиÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ ÑазлиÑнÑÑ Ð²Ð¸Ð´Ð¾Ð² ÑÑÑбопÑоводов.

- УпоÑнаÑ. Такой вид пÑедÑÑавлÑÐµÑ Ñобой неÑавнобокÑÑ ÑÑапеÑиÑ, где одна из ÑÑоÑон наклонена на 3°, а дÑÑÐ³Ð°Ñ â на 30°. ÐеÑÐ²Ð°Ñ ÑÑоÑона ÑвлÑеÑÑÑ ÑабоÑей. ФоÑма пÑоÑилÑ, а Ñакже диамеÑÑ Ñагов опÑеделÑÑÑÑÑ Ð½Ð¾ÑмаÑивнÑми докÑменÑами. Ð ÑооÑвеÑÑÑвии Ñ Ð½Ð¸Ð¼Ð¸ ÑезÑба вÑполнÑеÑÑÑ Ð´Ð¸Ð°Ð¼ÐµÑÑом Ð¾Ñ 10 до 600 мм, пÑи ÑÑом макÑималÑное знаÑение Ñага Ñавно 24 мм. Ðни иÑполÑзÑÑÑÑÑ Ñам, где ÑÑебÑÑÑÑÑ Ð¿Ð¾Ð²ÑÑеннÑе ÑдеÑживаÑÑие ÑÑилиÑ.

- ÐÑÑглаÑ. ÐÑоÑÐ¸Ð»Ñ ÑезÑÐ±Ñ Ð¿ÑедÑÑавлÑÐµÑ Ñобой ÑазлиÑнÑе дÑги, ÑвÑзаннÑе Ð¼ÐµÐ¶Ð´Ñ Ñобой пÑÑмÑми линиÑми. Угол пÑоÑÐ¸Ð»Ñ Ñавен 30°. ÐаннÑй вид ÑезÑÐ±Ñ Ð¿ÑименÑÑÑ Ð´Ð»Ñ ÑÐµÑ Ñоединений, на коÑоÑÑе воздейÑÑвÑÑÑ Ð°Ð³ÑеÑÑивнÑе ÑÑедÑ.

- ÐÑÑмоÑголÑнаÑ. Ðна не закÑеплена никакими ноÑмаÑивнÑми докÑменÑами. Ðе главнÑм пÑеимÑÑеÑÑвом ÑвлÑеÑÑÑ Ð²ÑÑокий ÐÐÐ. Ðо ÑÑÐ°Ð²Ð½ÐµÐ½Ð¸Ñ Ñ ÑÑапеÑеидалÑнÑм видом она мене пÑоÑна, а Ñакже вÑзÑÐ²Ð°ÐµÑ Ð¼Ð½Ð¾Ð¶ÐµÑÑво непонÑÑнÑÑ Ð¼Ð¾Ð¼ÐµÐ½Ñов пÑи ее пÑоизводÑÑве. ÐÑновное меÑÑо пÑÐ¸Ð¼ÐµÐ½ÐµÐ½Ð¸Ñ â домкÑаÑÑ Ð¸ ÑазлиÑнÑе Ð²Ð¸Ð´Ñ Ð²Ð¸Ð½Ñов.

- ТÑапеÑеидалÑнаÑ. ÐÐ¼ÐµÐµÑ ÑоÑÐ¼Ñ Ñавнобокой ÑÑапеÑии Ñ Ñглом пÑоÑÐ¸Ð»Ñ 30°. ТÑапеÑеидалÑÐ½Ð°Ñ ÑезÑба, ÑазмеÑÑ ÐºÐ¾ÑоÑой закÑÐµÐ¿Ð»ÐµÐ½Ñ Ð² докÑменÑаÑии, пÑименÑеÑÑÑ Ð´Ð»Ñ ÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ ÑазлиÑнÑÑ ÑлеменÑов пÑоизводÑÑвенного обоÑÑдованиÑ.

Недостатки соединений

Отрицательных сторон у данного вида соединений не так уж и много. Одна из них – это возникновение большого напряжения во впадинах. Кроме того, их нельзя применять в устройствах и механизмах, которые обладают высокой вибрацией, так как винты могут самостоятельно выкручиваться, что не является хорошим знаком.

Поэтому необходимо следить за этим, и в случае возникновения такой ситуации — исправить положение винтов.

Такое качество, как стоимость, можно отнести как к положительным, так и к отрицательным сторонам.

Одноходовые резьбы стоят значительно ниже, чем многоходовые. Здесь каждый выбирает в соответствии с личными предпочтениями. Многие конструкторские организации используют именно многоходовые резьбы, так как они отличаются надежностью и прочностью.

Итак, мы выяснили, что собой представляет такой вид соединения, как трапецеидальная резьба, размеры ее, преимущества и недостатки.

Изготовление винта с одним резцом

Резьба трапецеидальная однозаходная изготавливается таким образом:

- подготавливается заготовка и наводятся каналы для заточки;

- выполняется заточка резца по специальному подготовленному шаблону;

- производятся установка и закрепление заточенного элемента. Он должен располагаться так, чтобы центры совпадали и были параллельные оси нарезки;

- включается оборудование и подается заготовка на нарезку резьбы;

- готовая деталь проверяется в соответствии с готовым шаблоном.

ÐедоÑÑаÑки Ñоединений

ÐÑÑиÑаÑелÑнÑÑ ÑÑоÑон Ñ Ð´Ð°Ð½Ð½Ð¾Ð³Ð¾ вида Ñоединений не Ñак Ñж и много. Ðдна из Ð½Ð¸Ñ â ÑÑо возникновение болÑÑого напÑÑÐ¶ÐµÐ½Ð¸Ñ Ð²Ð¾ впадинаÑ. ÐÑоме Ñого, Ð¸Ñ Ð½ÐµÐ»ÑÐ·Ñ Ð¿ÑименÑÑÑ Ð² ÑÑÑÑойÑÑÐ²Ð°Ñ Ð¸ меÑанизмаÑ, коÑоÑÑе обладаÑÑ Ð²ÑÑокой вибÑаÑией, Ñак как винÑÑ Ð¼Ð¾Ð³ÑÑ ÑамоÑÑоÑÑелÑно вÑкÑÑÑиваÑÑÑÑ, ÑÑо не ÑвлÑеÑÑÑ ÑоÑоÑим знаком.

Такое каÑеÑÑво, как ÑÑоимоÑÑÑ, можно оÑнеÑÑи как к положиÑелÑнÑм, Ñак и к оÑÑиÑаÑелÑнÑм ÑÑоÑонам.

ÐÑак, Ð¼Ñ Ð²ÑÑÑнили, ÑÑо Ñобой пÑедÑÑавлÑÐµÑ Ñакой вид ÑоединениÑ, как ÑÑапеÑеидалÑÐ½Ð°Ñ ÑезÑба, ÑазмеÑÑ ÐµÐµ, пÑеимÑÑеÑÑва и недоÑÑаÑки.

ÐÑÑгие доÑÑоинÑÑва

ТÑапеÑеидалÑнÑе ÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ Ð¾Ð±Ð»Ð°Ð´Ð°ÑÑ Ð¼Ð½Ð¾Ð¶ÐµÑÑвом положиÑелÑнÑÑ ÐºÐ°ÑеÑÑв. Ðменно поÑÑÐ¾Ð¼Ñ Ð¸Ñ Ð¿ÑименÑÑÑ Ð² ÑазлиÑнÑÑ Ð¿ÑоизводÑÑвеннÑÑ Ð¾ÑÑаÑлÑÑ. Ðаиболее ÑаÑпÑоÑÑÑаненной ÑÑеÑой ÑвлÑеÑÑÑ Ð¼Ð°ÑиноÑÑÑоение. ÐÑак, к Ð¸Ñ Ð´Ð¾ÑÑоинÑÑвам можно оÑнеÑÑи ÑледÑÑÑие:

- возможноÑÑÑ ÑобиÑаÑÑ Ð¸ ÑазбиÑаÑÑ ÑазлиÑнÑе ÑÑÑÑойÑÑва неогÑаниÑенное колиÑеÑÑво Ñаз;

- ÑдобнÑй пÑоÑеÑÑ ÑазбоÑа и ÑбоÑки;

- надежноÑÑÑ ÑезÑбового ÑоединениÑ;

- легкий пÑоÑеÑÑ Ð¸Ð·Ð³Ð¾ÑовлениÑ;

- ÑамоÑÑоÑÑелÑное ÑегÑлиÑование ÑÐ¸Ð»Ñ ÑжаÑиÑ;

- изгоÑовление деÑалей в ÑазлиÑнÑÑ Ð¸ÑполнениÑÑ.