Универсальные расточные токарные резцы

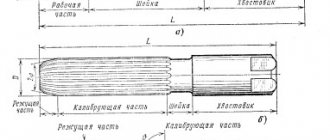

Расточные токарные резцы используются для обработки отверстий и внутренних поверхностей. Данный резцы делятся на два вида:

1. Для обработки глухих отверстий, режущая платина таких резцов имеет треугольную форму, а рабочая часть выполнена с изгибом.

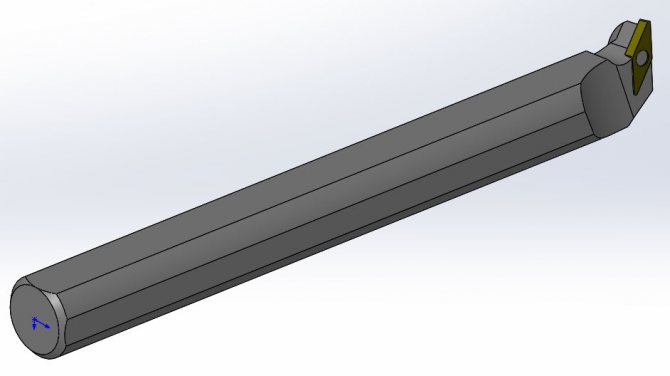

Универсальный токарный расточной резец для глухих отверстий.

2. Для обработки сквозных отверстий, рабочая часть данных резцов также имеет изгиб, и служит данный резец для растачивания отверстий предварительно просверленных или для растачивания отверстия в трубах.

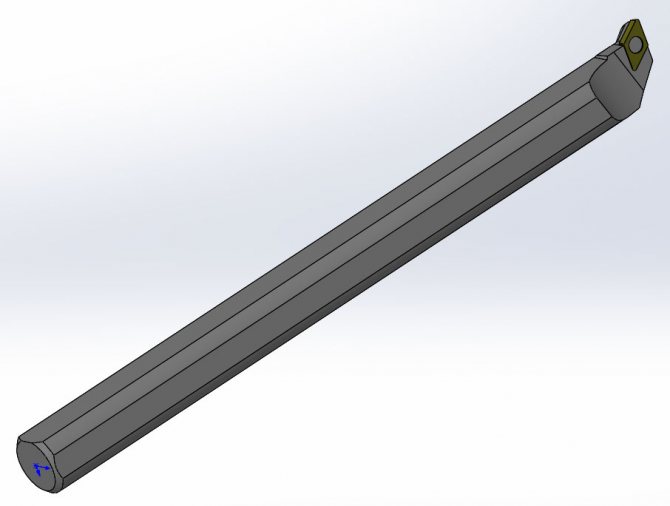

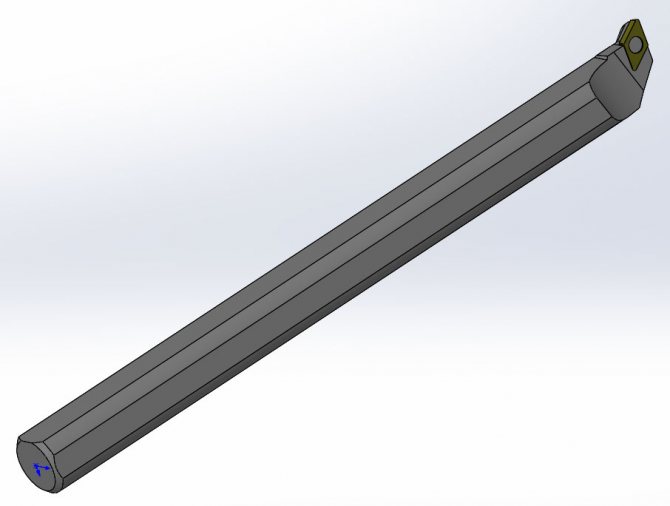

Универсальный токарный расточной резец для сквозных отверстий.

Максимальная глубина обработки отверстий данных резцов зависит от размеров державки.

Разновидности резцов

Расточные резцы разбиты на несколько подгрупп, в зависимости от основных параметров. Подача на станке может иметь несколько направлений. Учитывая этот факт, резцы могут быть: левыми; правыми.

Для каждого вида отверстия подбирается нужная конструкция оснастки. От этого зависит точность обработки и время операции. В зависимости от своей конструкции инструмент подразделяется на несколько видов:

- Прямые. Ось державки совпадает с линией режущей головки. Иногда выдерживается параллельность осей.

- Отогнутые. У инструмента ось головки может отклоняться в определённую сторону от оси державки.

- Изогнутые. Державка отличается изогнутой осью.

- Оттянутые. Державка шире головки инструмента.

Надо сказать, что иногда таких форм недостаточно. Особенно когда деталь отличается сложной формой. Специально для подобных случаев конструкторами разрабатываются уникальные виды расточного инструмента.

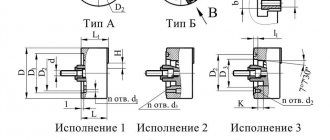

Форма державки подразделяет резцы на несколько видов:

- Круглые.

- Прямоугольные.

- Квадратные.

На классификацию инструмента влияет также метод изготовления. Оснастка подразделяется на группы:

- Цельные. Инструмент сделан из однородного материала.

- Составные. Для изготовления режущей части используется твердосплавная пластина. Она может закрепляться на державке обычным болтом или припаиваться.

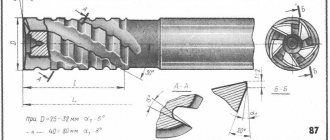

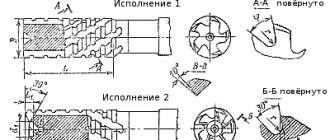

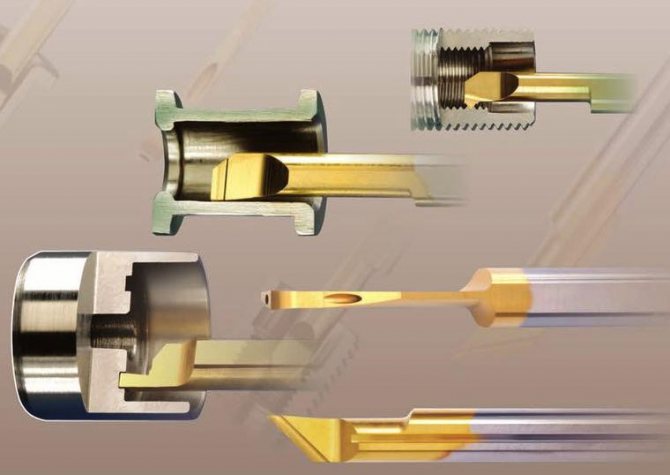

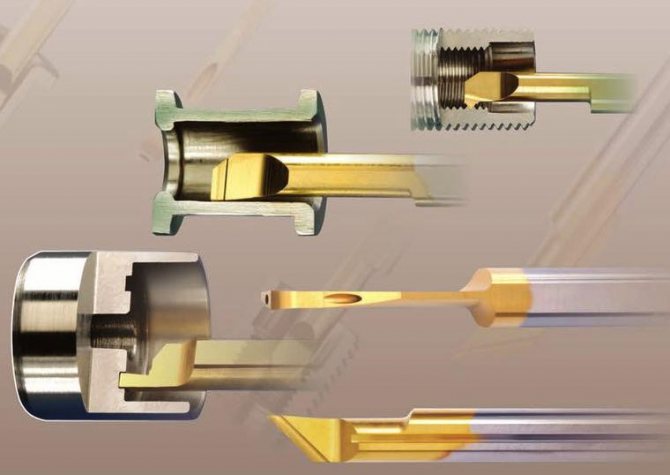

Современные расточные токарные резцы

Современные расточные токарные резцы имеют довольно различную конструкцию, и они в основном используются на токарных станках с ЧПУ.

К таким резцам можно отнести различные мелкоразмерные вставки, для обработки маленьких диаметров.

Мелкоразмерные токарные вставки.

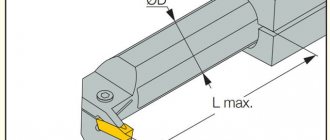

И стандартные токарные расточные оправки со сменными пластинами.

Токарные расточные оправки для станков с ЧПУ.

При обработки данными оправками обычно используется одна оправка для чистовой обработки и еще одна для черновой.

Расточной токарный резец со сменной пластиной для черновой обработки.

Расточной токарный резец со сменной пластиной для чистовой обработки.

Данные резцы имеют обозначения: A32T-SVUBR 16 и A25T-SDUCR 11.

Далее скачаем 3д модели данных резцов и откроем их в SolidWorks.

Основное назначение инструмента

Этот режущий инструмент применяется в машиностроении на самых разных станках: фрезерных; строгальных; долбёжных; токарных.

С помощью этого инструмента происходит обработка самых разных деталей, с определённой точностью. Чтобы получить изделие нужной формы, с детали снимается несколько слоёв металла. Для этого его прочно закрепляют в резцедержателе.

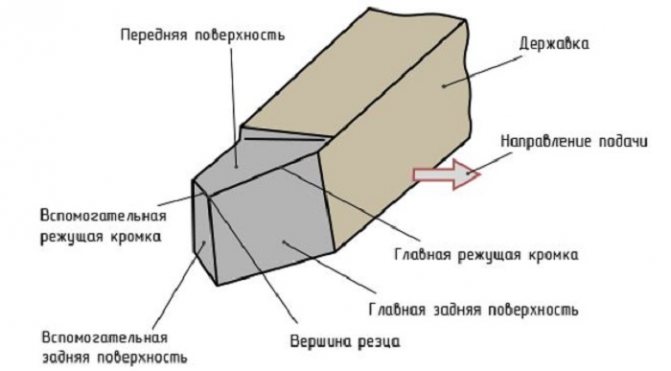

Рабочая поверхность инструмента имеет очень острую кромку, напоминающую клин. Он врезается в заготовку, деформирует её наружную поверхность. В результате она начинает скалываться. Передняя поверхность инструмента сдвигает её, превращая в стружку.

Поступательное движение продолжается, процесс скалывания не останавливается, продолжается образование стружки. Её внешний вид сильно зависит от нескольких факторов:

- Скорость вращения детали.

- Подача.

- СОЖ.

В зависимости от вида операции, оснастка подразделяется на несколько типов:

- Токарная.

- Долбёжная.

- Строгальная.

Для перемещения заготовки совместно с инструментом в горизонтальном направлении, устанавливается строгальный резец. Если резание происходит вертикально, пользуются долбёжным приспособлением. Оба приспособления работают по одному принципу. Они отличаются от аналогичной токарной оснастки, так как на этом станке процесс резания происходит непрерывно. Когда выполняется строгание или долбление, врезание происходит только во время рабочего хода.

Согласно технологическому процессу, обработка заготовки может иметь несколько операций:

- Черновую.

- Получистовую. Резец имеет режущую пластину с закруглённой режущей кромкой. В результате улучшается шероховатость поверхности.

- Чистовую.

- Тонкое точение.

Обработка глухих отверстий

Очень часто встречаются конструкции, где детали не имеют сквозных отверстий. Чтобы их расточить, применяется специальный, расточной резец для глухих отверстий. Все типы такого инструмента стандартизованы. В ГОСТе можно посмотреть размеры резца, а также его конструкцию.

Когда приходится обрабатывать глухие отверстия, устанавливается режущая пластина в виде треугольника. Для удобства работы, рабочая часть державки имеет небольшой изгиб. По диаметру отверстия, подбирается соответствующий габарит державки.

Растачивание сквозных отверстий

Чтобы использовать изогнутый резец, в детали предварительно сверлят отверстие. Его глубина находится в прямой зависимости от размера державки. Чем она длиннее, тем больше глубина отверстия. Толщина слоя снимаемого металла, при такой обработке примерно равна величине загиба режущей части.

Расточной инструмент для работы на токарном станке

Токарная обработка деталей считается одной из важнейших операции машиностроения. При помощи расточного инструмента выполняется обработка глухих или сквозных отверстий.

Использование расточного инструмента даёт возможность получить высокую точность обработки и отличную шероховатость поверхности. Расточные операции выполняются только в определённых ситуациях:

- Когда сверление не даёт точных размеров и нужной чистоты поверхности.

- Отсутствует нужный инструмент для получения требуемого диаметра.

- Необходимо получить прямолинейное отверстие с точным расположением оси. Диаметр обрабатываемого отверстия намного больше стандартного размера сверла.

- Очень маленькая длина отверстия.

Для обработки цветных металлов, пластмассы и других лёгких материалов, применяют резцы, для изготовления которых используется инструментальная сталь. Если в рабочую головку установлена твердосплавная пластина, используют прочную нержавеющую сталь.

Во время работы режущая часть начинает изнашиваться, происходит выкрашивание твердосплавной пластины. Резцы приходится перетачивать.

Где взять 3D модели расточных резцов для SolidWorks

Можно конечно их построить с нуля, но в этом нет никакого смысла, когда можно просто перейти на сайт и скачать данные модели.

Поиск на сайте «Sandvik coromant»

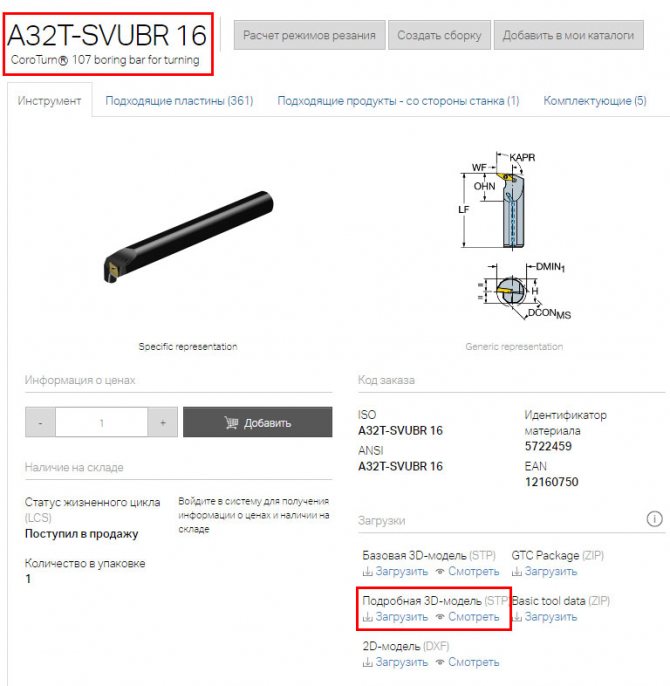

Чтобы скачать модели резцов вписываем обозначение державок в строку поиска в верхней части сайта переходим на страницу данного инструмента и кликаем на странице загрузить.

Скачиваем 3д модель токарного расточного резца A32T-SVUBR 16 для SolidWorks.

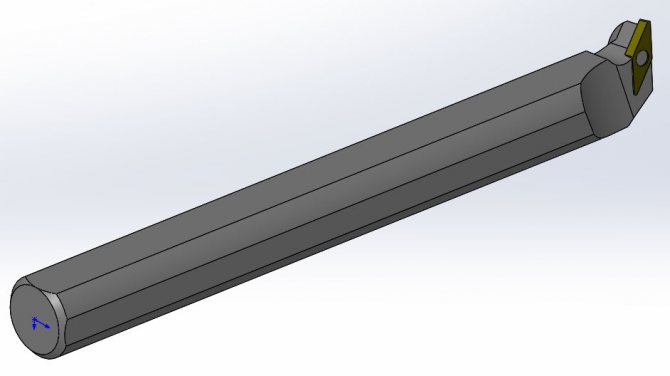

Затем открываем данный расточной резец в SolidWorks.

Резец A32T-SVUBR 16 в SolidWorks

После чего тоже самое делаем и для резца A25T-SDUCR 11 и открываем его в SolidWorks.

Резец A25T-SDUCR 11 в SolidWorks

Расточной резец A25T-SDUCR 11 будет использоваться в качестве чернового, а резец A32T-SVUBR 16 будет использоваться в качестве чистового. Это видно далее в анимации токарной обработке.

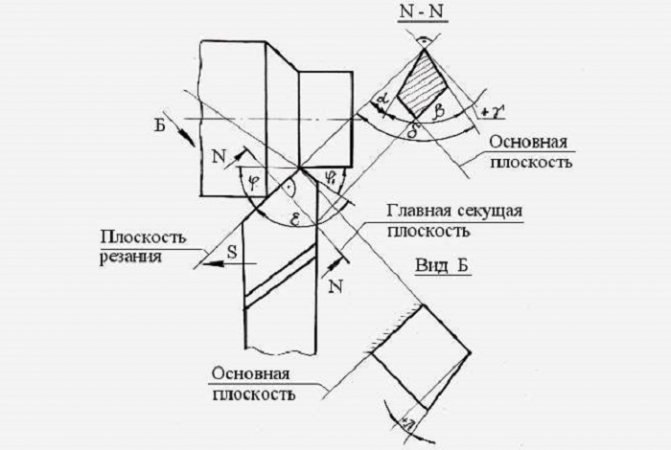

Геометрия

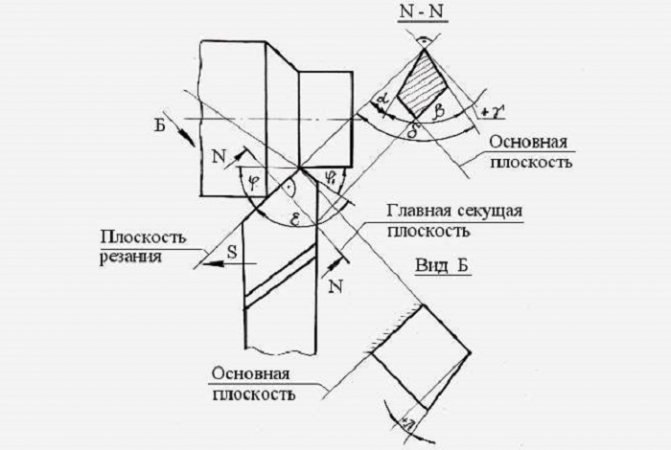

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

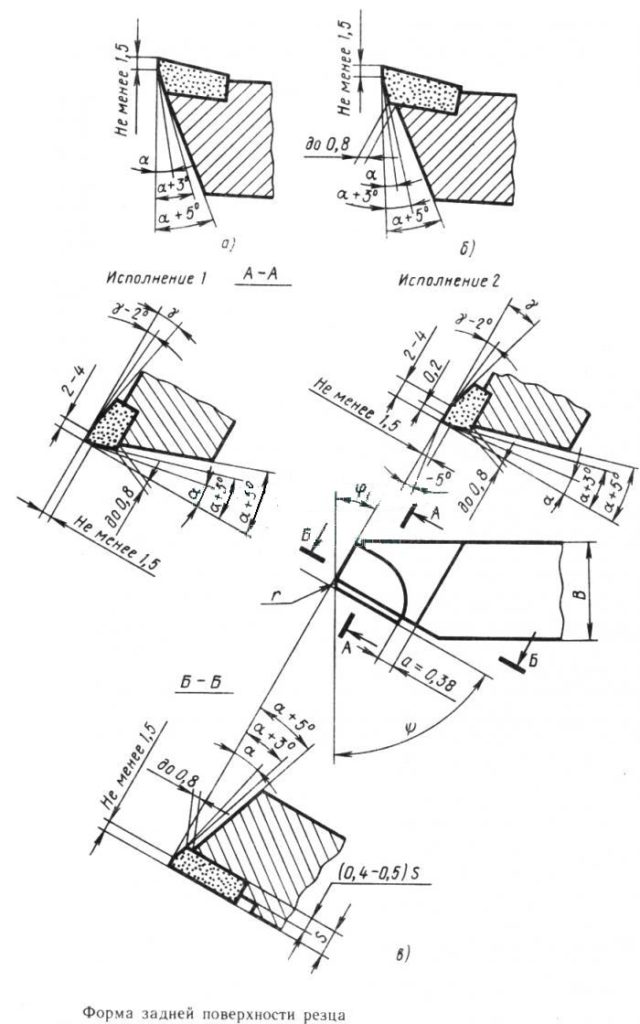

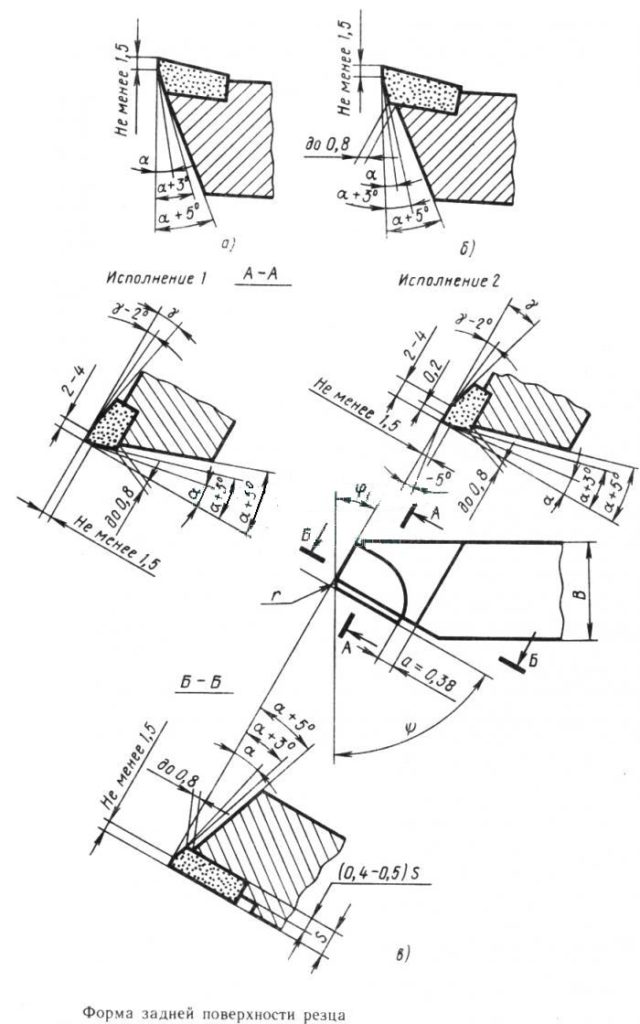

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной.

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол резания

Угол резания должен быть в пределах 60–100° и находится между передом резца и непосредственно плоскостью резания.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

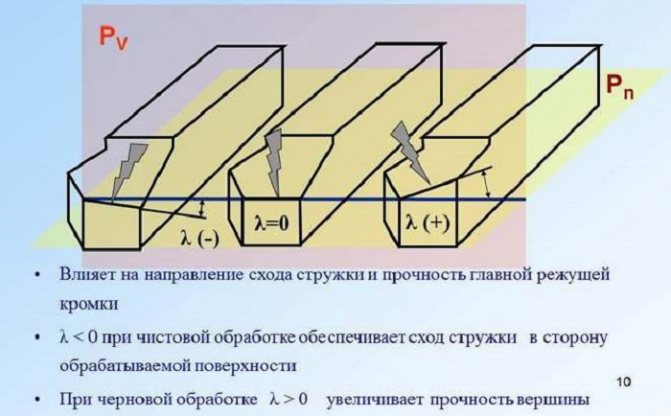

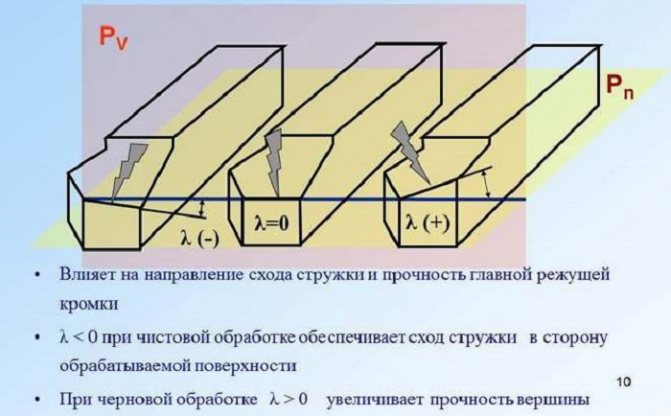

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.