При работе с металлом часто приходится иметь дело с изготовлением изделий из стальной полосы — скоб, хомутов, кронштейнов. Но как согнуть металлическую полосу без потери прочности и добиться необходимой точности конфигурации знают не все. Тем не менее, это достаточно простая операция, которая не требует инструментов особой сложности. Только в случае гибки полосы на ребро необходимо довольно сложное приспособление, которое самому изготовить непросто.

Гибка полосы под углом (60, 90, 1200…) в сторону плоскости производится на обычных слесарных тисках, если требуется изготовить единичное изделие или несколько штук. В случае мелкосерийного производства понадобится станок для гибки металлической полосы. При необходимости его можно сделать своими руками.

Как правильно изогнуть металлическую трубу, уголок или полосовой профиль?

Иногда может возникнуть необходимость согнуть металлическую трубу, металлический уголок или полосовой профиль в домашних условиях. Давайте выясним, как это можно сделать, не прибегая к услугам специалиста.

Перед началом манипуляций нужно учесть, что с профилем толщиной до 5 миллиметров, а также с трубой до 15 миллиметров в диаметре можно работать, даже если заготовки холодные. В результате сгибания заготовок большего размера, без предварительного нагревания, могут образоваться трещины или разрывы.

Сгибание металла выполняют без сварочных швов, что позволяет избежать коррозии в дальнейшем и получить изделие повышенной прочности. Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

Исключение составляют твердые материалы, вроде дюрали или углеродистых сталей. Технология гибки листового металла разрабатывается соответственно поставленным задачам в таких вариантах, как:

- радиусная,

- многоугловая,

- одноугловая,

- п-образная.

Отдельный случай – сгибание с растяжением. Данную технологию применяют при изготовлении деталей с большими радиусами гибки, небольшого диаметра. При изготовлении деталей своими руками, процесс сочетают с такими операциями, как резка или пробивка.

Для обработки в домашних условиях хорошо подходят мягкие виды металлов и сплавов, такие как латунь, медь, алюминий. Изготовление изделий методом сгибания выполняется на вальцовочных или роликовых станках, либо вручную.

Последняя процедура довольно трудоемкая. Гибку производят при помощи плоскогубцев и резинового молотка. Если лист небольшой толщины, используют киянку.

Как выполнить гибку под прямым углом

Для сгибания скобы из металлического листа потребуется набор инструментов и приспособлений, состоящий из:

- тисков,

- молотка,

- электропилы,

- бруска,

- оправы.

Длина полоски изготавливается по схеме, с тем расчётом, что на каждый загиб должен приходиться запас по 0,5 мм, плюс еще миллиметр на сгибы с обеих сторон. Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

После этого будущую скобу разворачивают в тисках, зажимают оправой и бруском, формируют другую сторону. Заготовку вытаскивают, отмеряют необходимую длину сторон, выполняя загибы по низу.

Треугольником сверяют правильность угла, подправляя молотком неточности. При выполнении обеих операций, заготовку поджимают бруском и оправой. Готовую скобу подпиливают до нужного размера.

Как изготовить листогибочный станок самому

Для придания металлу нужной конфигурации, жестянщики используют листогиб. Но как поступить мастеру, у которого специального оборудования под рукой нет?

На деле вопрос, как гнуть листовой металл в домашних условиях, решается просто. Достаточно использовать собственную смекалку и элементарные приспособления, чтобы изготовить простенький станок.

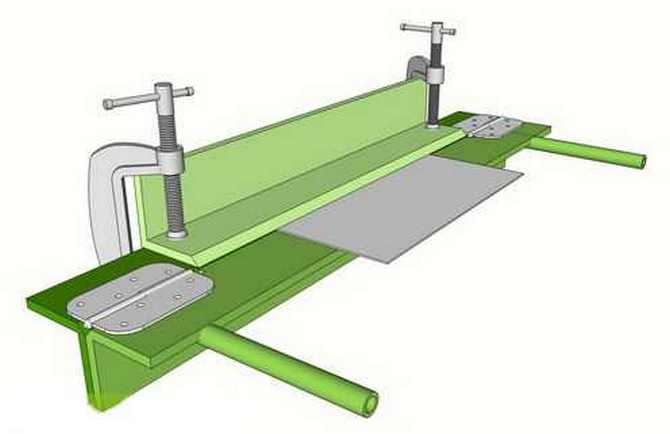

Чтобы изготовить сгибатель для металлического профиля, потребуются:

- двутавровая балка 80 мм,

- крепеж (болты),

- петли,

- уголок 80 мм,

- струбцины,

- пара рукояток.

Понадобится также аппарат для сварки и устойчивый стол, на котором закрепляют готовый станок.

Основу устройства составляет двутавровая балка, к которой двумя болтами прикручивают уголок, удерживающий заготовку в процессе сгибания. Под него методом сварки крепятся три дверные петли. Вторую их часть приваривают непосредственно к уголку.

Чтобы станок легко поворачивался во время сгибания листового металла, к нему с двух сторон приделывают ручки. Струбцинами готовый станок крепят к столу. Перед укладкой заготовки уголок откручивают или приподнимают. Лист прижимают, выравнивают по краю и загибают, поворачивая станок за рукояти. Самодельное устройство годится только для обработки заготовок незначительной толщины.

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

Таким образом изготавливают узкие детали, например кромки из жести.

Совет: резиновый или деревянный молоток используют, чтобы на металле не образовались вмятины. Если сгибание выполняется обычным инструментом, в качестве прокладки нужно взять текстолитовую пластину.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

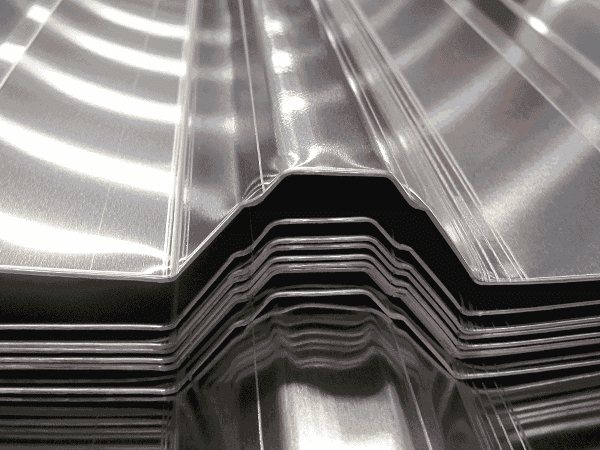

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

Как провести радиусную гибку листового металла?

Одной из распространённых технологических операций при работе с металлическими листами является гибка. Она позволяет изменять форму заготовок без механических повреждений, разрезания, сварки. Радиусная гибка листового металла выполняется на заводах, в частных мастерских.

Радиусная гибка металла ( Instagram / gibkospb)

Основные принципы гибки металла

Когда мастеру нужно получить изделие с углами определённой формы, он может разрезать металлический лист, а затем сварочным аппаратом соединить отдельные детали под нужным углом. Однако нагревание материала до высоких температур изменяет его структуру, что может негативно сказаться на свойствах металла.

Чтобы не нарушать целостность заготовки, не изменять структуру материала, можно провести сгибание металлических листов. Принцип гибки заключается в том, что наружные слои металла растягиваются, а внутренние сжимаются.

Листы предварительно не разогреваются. Оборудование работает по принципу системы рычагов, на которые передаёт усилие мастер или привод.

Максимальный угол изгиба определяется зависимо от толщины заготовки, вида материала, его характеристик.

При изгибании листов по радиусу или под острыми углами, необходимо предварительно проверять точность выставления деталей. Если произошёл перекос, а изделие было согнуто, могут образоваться микротрещины, которые приведут к разрушению целостности заготовки при эксплуатации.

Типы гибки

Существует два основных способа сгибания металлических листов:

- Продольная — до изгиба материал не разогревается. Из-за этого невозможно сгибать заготовки большой толщины.

- Поперечная — включает три технологические операции — изгиб, осаживание, вытяжка. Предварительно деталь нагревается. Кромки сгибаются без разогревания.

Радиусная гибка металла осуществляется с помощью ручного или промышленного оборудования. Зависимо от того, какую форму готового изделия нужно получить, изменяется конструкция станков.

Листогибочный пресс ( Instagram / stankoprom)

Разновидности и конструкция гибочных станков

Изделия из листового металла обрабатываются с помощью разных видов оборудования для гибки. Разновидности листогибов:

- Ручные механизмы. Представляют собой станки, которые работают по системе рычагов. Для сгибания заготовок мастеру нужно прилагать усилия через специальные ручки, поднимающими прижимную пластину.

- Оборудование с гидравлическими, пневматическими приводами, электродвигателями. Это промышленные станки, которые позволяют сократить усилие со стороны рабочего при проведении гибки.

- Вертикальные листогибочные прессы. Заготовка располагается на рабочем столе. Сверху на неё начинает давить рабочая часть пресса. Она приводится в движение пневматической или гидравлической системой.

- Трубогибы с разными системами управления. Могут быть ручными, оборудованными приводами, облегчающими рабочий процесс.

- Угловые трубогибы.

- Дорновые трубогибы.

Сложности применения станков напрямую зависят от системы управления. Ручные модели требуют точной проверки размещения заготовки, передачи усилий на рычаги, чтобы согнуть заготовку.

Если на оборудовании установлена система ЧПУ, рабочий процесс становится более эффективным, точным, быстрым. Однако работать на станках, оборудованных ЧПУ сложнее чем на простых моделях.

Нужно знать, как выставлять настройки, задавать алгоритмы, снимать ошибки.

Создание станка для сгибания листового металла

Для бездефектной гибки можно использовать самодельные механизмы. Их можно изготовить своими руками, не обладая дополнительными навыками. Для этого нужно создать чертеж, подготовить материалы, инструменты:

- швеллера, металлические уголки;

- прижимную пластину;

- дверные петли;

- деревянный брусок;

- металлические прутья.

Из инструментов нужен сварочный аппарат, дрель со сверлами по металлу, болгарка, шлифовальная машинка.

Этапы изготовления станка:

- Изначально нужно подготовить материалы, нарезать швеллера, уголки, прутья по размеру болгаркой.

- Собрать раму с устойчивыми ножками. Соединить отдельные части сварочным аппаратом. Швы зачистить шлифовальной машинкой покрыть антикоррозийным составом.

- Соединить два уголка дверными петлями, чтобы получилась подвижная конструкция.

- Наварить на один из уголков металлические прутья, которые будут выполнять роль ручек.

- Закрепить подвижную конструкцию на раму так, чтобы можно было работать с заготовками.

Некоторые мастера изготавливают механизмы без основания, которые закрепляются на готовом верстаке.

Швеллера ( Instagram / stockwood.ru_moscow)

Собственноручная гибка

Чтобы знать, как работать с металлическими листами, изготавливать изделия требуемой формы, нужно учитывать радиусы гибки листового металла. Максимальные и минимальные радиусы можно посмотреть по специальным таблицам, которые можно найти в интернете. Этапы проведения технологического процесса:

- Проверяется целостность листа.

- Рассчитывается соотношение толщины заготовки, усилий, передаваемых через оборудование на неё, прочности металла.

- Изготавливается чертёж будущего изделия.

- Выставляется угол на оборудовании.

После запуска производится изгиб. Важно перепроверить точность выставления детали, чтобы не случилось перекоса.

Радиусная гибка — отдельный технологический процесс, с помощью которого обрабатываются металлические листы. Он позволяет деформировать металл, не изменяя его структуры. Мастеру нужно рассчитывать углы, принимая во внимание вид металла, сплавов, толщину листа. Неправильные расчёты приведут к образованию микротрещин, которые повлияют на целостность детали.

Радиусная гибка листового металла на листогибочном прессе AM AMB-15031 Как провести радиусную гибку листового металла? Ссылка на основную публикацию

Гибка полосы в кольцо

Полоса помещается между роликов и прижимается с помощью винтового механизма. При вращении приводного ролика полоса начинает двигаться между ним и опорными и загибаться в сторону привода. После полного прохода полосы получается практически идеальное кольцо. Если сделать рукоятку телескопической, чтобы можно были сделать длиннее плечо, то можно выполнять гибку на кольцо полосы практически любой толщины без особых физических усилий.

Такой самодельный станок для гибки полосы практически ничем не отличается от заводского. При правильном выборе металла для роликов и прижимного устройства, мелкосерийное производство, например для изготовления декоративных оград, ворот или каркасов козырьков и навесов, возможно даже в домашнем гараже, не говоря уже о слесарной мастерской.

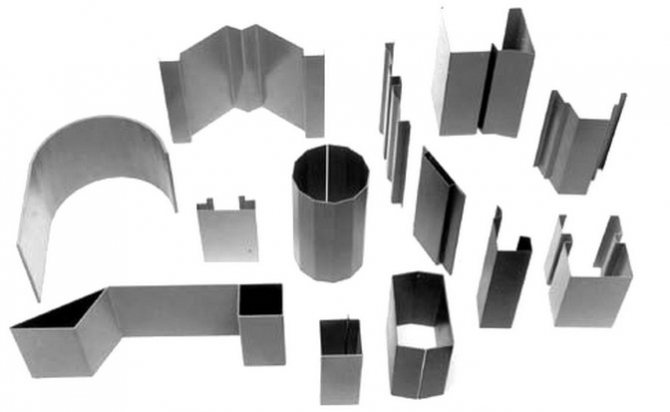

Преимущества гибки металлического листа

Главное преимущество услуги гибки стального листа – это отсутствие необходимости в сварочных работах, следовательно, лист сохраняет монолитную конструкцию без сварных швов.

Гибочные операции выполняются, автоматизированным методом – на гибочном станке.

Гибка листа , осуществляется толщиной до 10 мм

Гибка металлического листа, на заказ производится в короткие сроки и с максимальной точностью, и необходимым контуром с сохранением размерной точности и большой повторяемости, также можно заказать радиусную гибку листа, вальцевание.

Цена на гибку зависят от длины гиба, толщины листа, а также от количества заказа.

Узнать больше информации вы можете

по телефону. ,

по адресу: 109382 г.Москва ул. Нижние поля дом 31 строение 1 офис 404

Арматура из металла

Металлические арматурные стержни гнут только в холодном состоянии. Недопустимо надпиливать или нагревать место сгиба. Облегчая себе работу, вы сильно ослабляете стержень, при последующей эксплуатации пруток под нагрузкой разрушается.

Приемлемый радиус изгиба составляет 10–15 диаметров прутка. Правильный изгиб до угла 90° (прямой угол) не наносит ущерба качественным характеристикам, дальше начинается постепенное снижение прочности. Четкое соблюдение технологии процесса – залог отсутствия повреждений стержня в виде складок или изломов. Если вы не уверены в том, насколько сильно можно сгибать арматуру того или иного радиуса, уточните этот вопрос у наших менеджеров при выборе арматуры в нашем каталоге.

Как происходит гибка

Основной принцип действия большинства устройств для гибки стальной арматуры следующий. Арматурный стержень соприкасается местом будущего сгиба с неподвижным центральным роликом. С другой стороны прутка расположены два упора – изгибающий и фиксирующий.

После начала операции изгибающий упор приходит в движение, давит на стержень и заставляет его поворачиваться вокруг центрального ролика, как в качелях-балансире. В это время фиксирующий упор не дает другому концу прутка сдвигаться в сторону под влиянием механизма рычага, в результате стержень сгибается. Радиус изгиба соответствует радиусу центрального ролика.

Приведенная схема встречается наиболее часто, но ею все разнообразие способов гибки не исчерпывается.

Устройства для гибки

Выбор гибочного оборудования определяется диаметром и профилем арматуры, а также объемом работ.

Станок с электроприводом. Незаменим при строительстве крупных объектов или гибке арматуры диаметром свыше 20 мм. Способен согнуть сразу несколько стержней. От мощности оборудования зависит допустимый диапазон диаметров прутка.

Ручной механический инструмент. Более мобильный переносной вариант, крепится к верстаку. Приводится в движение мускульной силой, электричество не требуется. Рассчитан на небольшое количество арматуры. Рабочий диаметр обычно до 20 мм, хотя выпускается инструмент и для более крупных прутков. Цена оборудования невысока, это разумное решение проблемы при строительстве частного дома.

Самодельные приспособления. Бывают двух типов: 1) копирующие заводской ручной инструмент, 2) другие подручные способы. К последним относится гибка прутков двумя отрезками труб, кувалдой после зажатия в тисках или с помощью вбитых упорных штырей. Самодельные приспособления, как и ручной инструмент, годятся только для небольших диаметров. Основные недостатки – невысокое качество гибки, возможность повреждения арматуры, опасность травматизма. Сотрудники нашей компании предупреждают – рисковать не стоит, лучше купить или взять в аренду настоящее, а не кустарное оборудование.

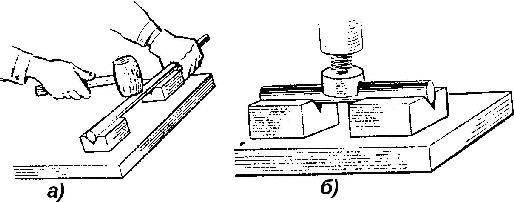

Как согнуть металлическую полосу под прямым углом?

1. СЛЕСАРНАЯ ОБРАБОТКА

Правкой

называется технологическая операция по устранению изгибов, местных неровностей, волнистости, выпуклостей или вмятин различной формы и прочих дефектов на металлических заготовках.

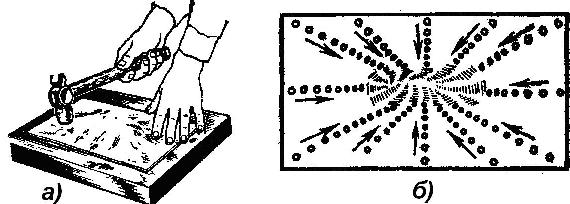

Ручную правку листовых металлических заготовок производят на массивной стальной плите (рис. 1.6, а) деревянными молотками или молотками, изготовленными из меди, алюминия или свинца. Для правки лист кладут на плиту выпуклостью вверх. Мелом или цветным карандашом обводят границы выпуклости. Затем, придерживая лист левой рукой, правой наносят удары молотком рядами от края заготовки в направлении выпуклости (рис. 1.6, б). Правка продолжается до тех пор, пока выпуклость не исчезнет, затем заготовку переворачивают и легкими ударами молотка окончательно правят всю ее поверхность.

Рис. 1.6. Правка листовой стали молотком (а) и схема нанесения ударов для правки выпуклости в середине листа (б)

При наличии нескольких выпуклостей удары начинают наносить с промежутка между выпуклостями, постепенно к ним приближаясь. Если выпуклость расположена у края листовой заготовки, то правку следует начинать от середины листа к краям.

Металлические молотки, применяемые для правки, должны иметь круглый хорошо отполированный боек без вмятин и заусенцев. Молоток с квадратным бойком для правки заготовок применять не рекомендуется, так как от его углов после ударов остаются забоины.

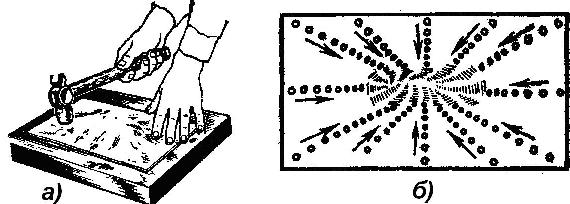

Заготовки из полосовой, прутковой и профильной стали правятся стальными молотками с круглым выпуклым бойком на плите или наковальне (рис. 1.7).

Рис. 1.7. Правка деталей из полосового (а), пруткового (б) материалов и тонкого листа на плите с помощью бруска (в)

При правке полосового металла, изогнутого по плоскости, полосу располагают на правильной плите выпуклостью вверх с прикосновением в двух местах, затем начинают наносить удары по краям выпуклости поочередно с двух сторон, приближаясь к ее середине.

Правку полосовых, серповидно изогнутых заготовок производят на плите путем нанесения ударов поперек полосы (рис. 1.7, а).Причем удары наносятся сначала с более короткой стороны полосы, т. е. с той, где металл наиболее сжат и его необходимо растянуть, чтобы заготовка выровнялась. В начале правки удары молотком по краю вогнутой стороны полосы должны быть сильными, а по мере приближения к противоположной стороне – все слабее. При этом более короткая сторона полосы, принимающая на себя наиболее сильные удары, постепенно вытягивается и заготовка выпрямляется. Линейность полосы проверяют линейкой.

Правку стального прутка круглого сечения на плите выполняют аналогично правке полосового металла (рис. 1.7, б).

Правку тонкого листового металла (фольги) производят деревянными или металлическими брусками (гладилами) на гладкой металлической плите (рис. 1.7, в).

При правке стального прутка круглого сечения в призмах заготовку располагают в призмах таким образом, чтобы изгиб находился между призмами выпуклой частью вверх (рис. 1.8, а). Удары наносят молотком от краев изгиба до его средней части. Качество правки (линейность прутка) проверяют металлической линейкой или угольником: количество просветов между поверхностями прутка и линейки должно быть минимальным.

Рис. 1.8. Правка круглого прутка на плите:/center>

а – с применением призм; б – на ручном винтовом прессе

Для правки профильных заготовок, труб и валов, когда силы удара молотком недостаточно, применяют ручные винтовые прессы (рис. 1.8, б).

Гибкой

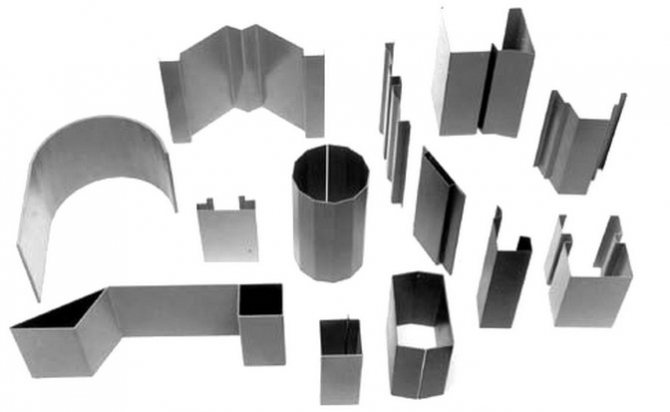

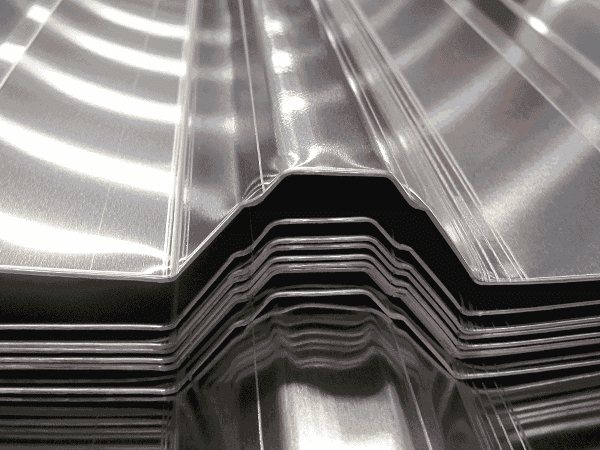

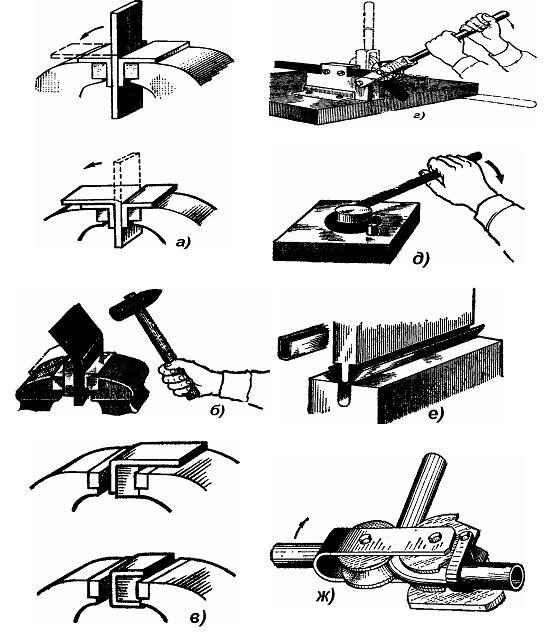

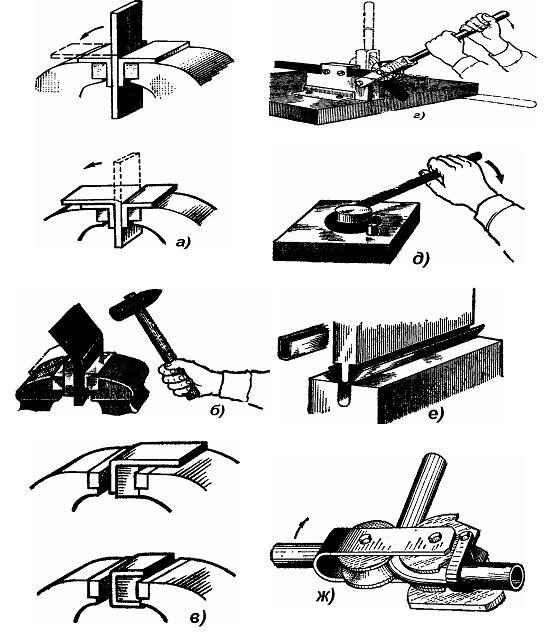

называется технологическая операция, при которой заготовке или ее части придается изогнутая форма. К гибке относят собственно гибку или гнутье ( получение гнутых профилей), профилирование (гофрирование, изгибание), свертку (получение сварных труб), навивку пружин и т. д.

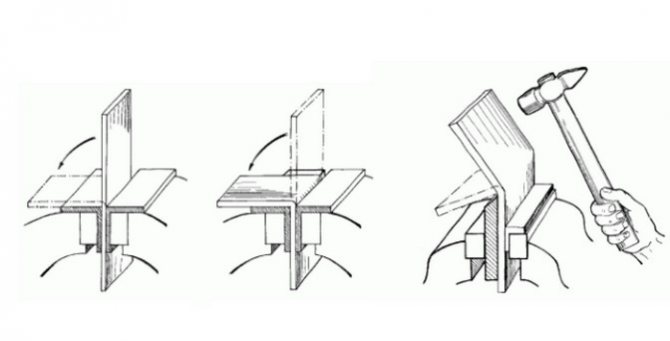

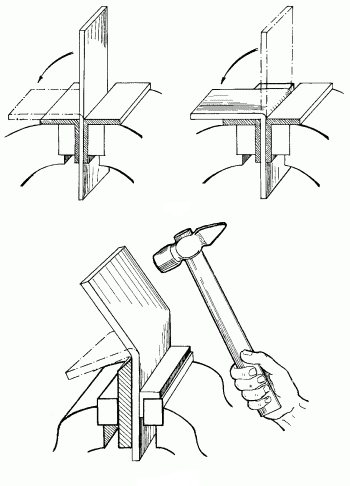

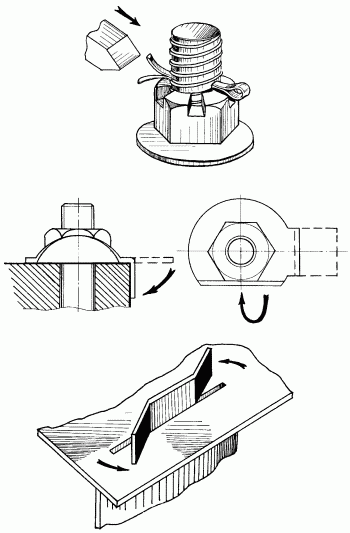

Рис. 1.9. Примеры гибки металла и применение оправок:

а – полоса под прямым углом; б – полоса под острым углом;

в – двойной изгиб; г – гибка «на ребро»;

д – пруток в кольцо в гибочном приспособлении;

е – лист в гибочном штампе; ж – труба в роликовом приспособлении

В процессе гибки происходит деформация металла: его наружные слои растягиваются и удлиняются, а внутренние, сжимаясь, укорачиваются. Средний слой, так называемый нейтральный слой, в процессе деформации сохраняет свою длину неизменной и по нему производится расчет длины заготовки, подлежащей гибке. У симметричных по сечению заготовок (квадратных, листовых и т. д.) этот слой находится посредине поперечного сечения, а у несимметричных профилей (треугольного, полукруглого и др.) проходит через центр тяжести сечения.

Гибку полосовой заготовки проводят путем сгибания ее на нужный угол вокруг какой-либо оправки, форму которой она принимает, в слесарных тисках по шаблону или на плите (рис. 1.9, а, б, в, е).

При гибке квадратного, прямоугольного или круглого металла используются специальные ручные приспособления, главным рабочим инструментом которых является обкатный ролик (рис. 1.9, г, д).

Трубы гнут в холодном и горячем состоянии, пользуясь различными приспособлениями, или на специальных трубогибочных станках (рис. 1.9, ж). Трубы диаметром более 20 мм перед гибкой набивают песком или канифолью.

Детали из тонкого (до 0,5 мм) листового материала гнут киянками, из пруткового материала круглого сечения диаметром до 4 мм * плоскогубцами или круглогубцами, из листового материала толщиной более 0,5 мм * на оправках слесарным молотком. Конструкция оправки должна соответствовать профилю изгибаемой заготовки. При гибке деталей на угол 90* без закруглений (галтелей) с внутренней стороны припуск на изгиб принимается равным (0,5…0,8) S, где S * толщина изгибаемой детали, мм.

Листовой металл после прокатки имеет волокнистую структуру. Чтобы при гибке не получилось трещин, его необходимо гнуть поперек волокон или таким образом, чтобы линия изгиба составляла с направлением проката (волокон) угол, равный 45*.

Гибка полосового металла

На нашем сайте продолжается серия статей, посвящённая обработке металла. О том, как листы и рулоны из состояния поставки распускаются на полосы (штрипсы), мы рассказывали в статье «Линии продольной резки металла».

Гибка металла производится на специализированном оборудовании или вручную. Как это происходит на импортном оборудовании, мы рассказывали на примере продукции итальянского станкостроительного концерна «WARCOM». Об использовании для этих целей отечественных листогибов мы рассказывали в статье о Липецком листогибочном заводе.

Сегодня расскажем о ручной гибке полосового металла.

Ручная гибка полосового металла

Ручная обработка металлических полос – это трудоёмкая операция, в большинстве случаев требующая специальной подготовки рабочего и соответствующего инструмента. Эту операцию выполняет слесарь на специально оборудованном рабочем месте:

- слесарный верстак, оснащённый соответствующими тисками;

- набор слесарного инструмента.

Рассмотрим несколько несложных операций с полосовым металлом.

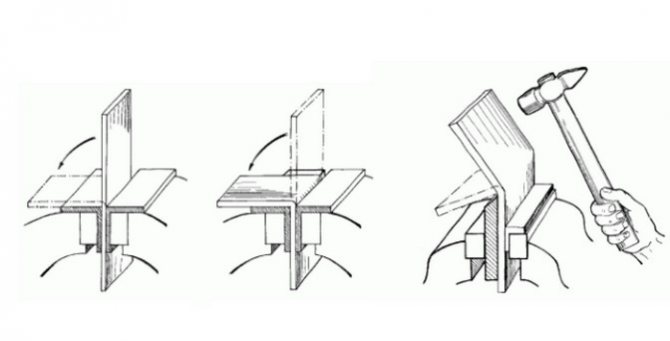

Гибка под прямым углом

Полосовую сталь будем гнуть в слесарных тисках. Заготовку устанавливаем (зажимаем) в тиски.

Выполняем это таким образом, чтобы сторона с риской места гиба была обращена к неподвижной губке тисков (от рабочего). При этом риска должна быть выше губки тисков примерно на 0,5 мм. Удары молотком следует наносить в направлении неподвижной губки тисков. Во избежание получения травмы (в случае отпружинивания заготовки), слесарь, при выполнении этой операции, не должен располагаться на траектории движения молотка.

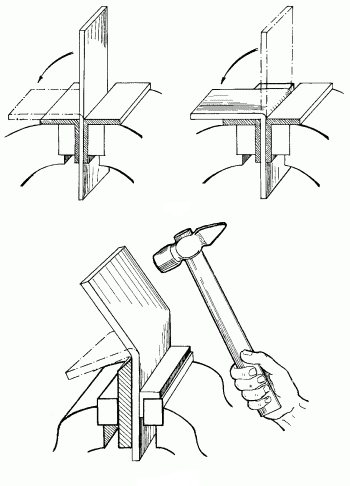

Гибка под острым углом

В этом случае используется оправка, имеющая требуемый угол. Она устанавливается в тиски вместе с заготовкой, как указано на рисунке (высокой стороной к заготовке). Заготовка деформируется ударами молотка до касания скоса оправки.

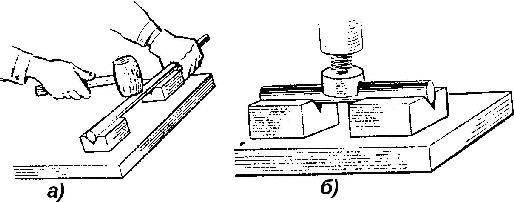

Изготовление скоб и хомутов

Для изготовление скобы следует применить брусок-оправу, толщина которого будет ровна проёму скобы. Далее, следует закрепить в тисках, как указано на рисунке, полосу с оправкой и изогнуть сначала одну сторону, а потом – другую.

Изготовление скоб и хомутов.

Для изготовления хомута следует оправу закрепить в тисках и на ней изогнуть полосу (смотри рисунок). Затем, отогнуть концы хомута, оснастку освободить из тисков и на столе верстака придать молотком детали окончательную форму.

Удары молотком не следует наносить по самому хомуту, чтобы не оставить на нем царапины, забои и вмятины. Их следует осуществлять через медную пластинку небольшой толщины, т. к. она хорошо перераспределит усилие удара.

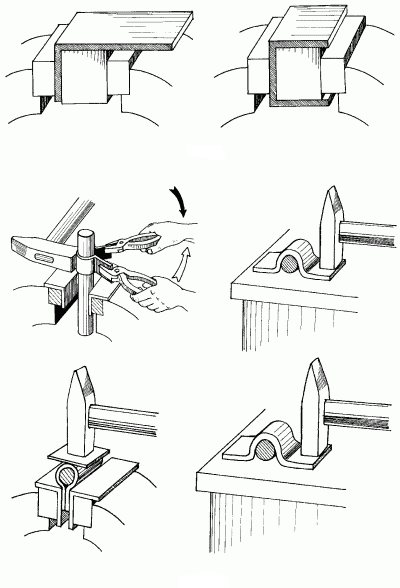

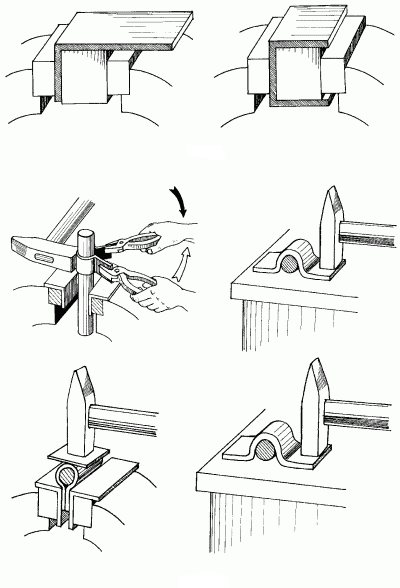

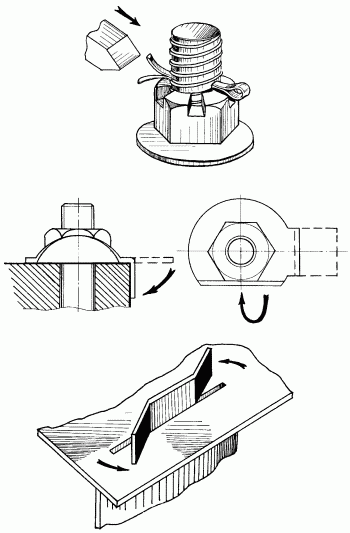

Гибочное соединение

Полосовую гибку широко применяют при гибочных соединениях деталей. Соединение может быть полностью гибочным, как показано на рисунке. Здесь крепежное усилие создается изгибом одной детали (часто деформируются все соединяемые детали).

В целом ряде случаев, полосовая гибка играет вспомогательную роль. Она может, например, усиливать резьбовое соединение.

Примеры гибочных соединений.

На рисунке примеры полосовой гибки и усиления резьбового соединения гайка-болт: шплинт и стопорная шайба.

Гибка на ребро

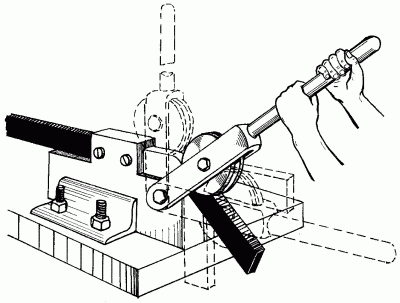

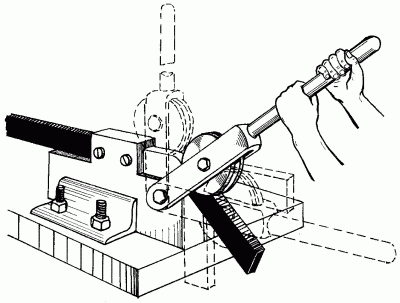

Операция выполняется на роликовом станке, изображённом на рисунке.

Гибка стальной полосы «на ребро».

Следует учитывать две особенности этого станка:

Таковы основные несложные приёмы ручной гибки полосового металла.

По указанным здесь адресам вы можете выбрать и приобрести станок для гибки металла.

Как согнуть полосу металла в круг

страница » Металлообработка — гибка металла

На нашем сайте продолжается серия статей, посвящённая обработке металла. О том, как листы и рулоны из состояния поставки распускаются на полосы (штрипсы), мы рассказывали в статье «Линии продольной резки металла».

Гибка металла производится на специализированном оборудовании или вручную. Как это происходит на импортном оборудовании, мы рассказывали на примере продукции итальянского станкостроительного концерна «WARCOM». Об использовании для этих целей отечественных листогибов мы рассказывали в статье о Липецком листогибочном заводе.

Сегодня расскажем о ручной гибке полосового металла.

Как согнуть полосу металла в круг — ccm-msk.ru

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время.

Как ровно согнуть лист металла? Этапы:

Совет: при сгибании деталей учитывается его толщина, пластичность и определяется радиус кривизны.

Технология гибки метала

Сгибание листового металла подразумевает осуществление определенных действий, которые приводят к тому, что материал приобретает нужную форму. Процесс сгибания металла выполняется без помощи сварочных или других соединений, уменьшающих долговечность и прочность материала.

При сгибе наружные слои изделия растягиваются, а внутренние сжимаются. Технология заключается в том, чтобы одну часть перегнуть по отношению к другой на требуемый угол.

Вовремя гибки металлический лист подвергается деформации. Ее величина зависит от толщины изделия, пластичности, угла изгиба и скорости сгибания. Сам процесс выполняют на оборудовании, за счет чего не образуются повреждения. Если согнуть деталь неправильно, то на его поверхности могут произойти разные дефекты, вследствие чего на линии изгиба металл получает разные повреждения, что может привести к ее поломке.

Напряжение изгиба должно быть больше, чем предел его жесткости. В результате гибки может происходить пластическая деформация. При этом после операции сгиба готовая конструкция будет хранить ту форму, которая была ей задана.

Преимущества процесса ровной гибки листа металла:

- Высокая производительность процесса.

- В результате сгибания можно получить заготовку без шва.

- Готовая конструкция имеет высокую устойчивость к коррозии.

- На месте сгиба не образуется ржавчина.

- Конструкция является цельной.

- Высокая прочность.

- Специальное оборудование стоит довольно дорого.

- Ручная гибка достаточно трудоемкая.

В отличие от конструкций, выполненных путем сгиба металла, на сварных конструкциях присутствует сварной шов, который подвергается ржавчине и коррозии.

Сгиб изделий выполняется вручную или с использованием специальных устройств. Ручной изгиб – сложная и трудоемкая процедура, которая выполняется при помощи плоскогубцев и молотка. Если нужно ровно согнуть лист металла небольшой толщины, применяют киянку.

Сгибание листового металла осуществляют при помощи вальцов, роликовых станков или пресса. Чтобы материалу придать форму цилиндра, применяют гидравлические, ручные или электропроводные вальцы. Подобным методом производят трубы.

Гибка листового металла используется в целях домашнего строительства для производства водостоков, металлических каркасов, профилей, труб и прочих конструкций. При сгибании материала своими руками можно выполнить трубы разного диаметра. С помощью станков загибаются изделия с цинковым покрытием. Для этого следует изготовить станок, желательно по шаблону.

При загибе какого-либо изделия следует определить его параметры. Длина конструкции вычисляется с учетом радиуса. Для заготовок, которые сгибаются под прямым углом, без образования закруглений, припуск должен составлять 0,6 мм от общей толщины листа.

Собственноручно можно сгибать следующие металлы:

Радиус изгиба будет зависеть от качества металла и варианта гибки.

Как ровно согнуть лист металла своими руками?

Для изготовления скобы методом гибки применяют следующие инструменты и материалы:

- тиски;

- металлический лист;

- оправа;

- молоток;

- электропила по металлу;

- брусок.

Заранее по схеме вычисляется длина полосы заготовки и выполняется расчет сгибания металлического листа. В расчете на каждый загиб делается запас по 0,5 мм толщины и по 1 мм на сгиб торцов в сторону. По заранее составленной схеме выпиливается заготовка и делается отметка места загиба. Для того чтобы согнуть материал используют тиски с угольниками.

Сначала на уровне изгиба нужно зажать в тисках заготовку. Затем при помощи молотка осуществляется первый загиб. Заготовка переставляется в тисках и зажимается оправой вместе с бруском, после чего выполняется второй загиб.

Как ровно согнуть лист металла: изготовление станка своими руками

Для того чтобы создать устройство, позволяющее в домашних условиях выполнить изгиб металлического листа необходимо подготовить следующие материалы и инструменты:

- уголок 80 мм;

- болты;

- металлическая балка двутавр 80 мм;

- петли;

- сварочный аппарат;

- струбцины;

- рукоятки;

- стол.

Все работы начинаются с подготовки основы самодельного станка из профиля – двутавра 80 мм. После этого сверху к двутавровой балке прикручивается уголок 80 мм на два болта. Во время сгибания он будет крепить заготовку. Под уголок приваривается три петли от стальных дверей, вторые половинки которых приваривают к самому уголку.

Чтобы выполнить гибку, к уголку привариваются две рукоятки по 800 мм, при помощи которых можно будет поворачивать станок. Листогиб прижимается к столу при помощи двух струбцин. Прижимной уголок откручивается. Затем укладывается заготовка, а уголок перемещается на место.

При необходимости его можно будет приподнять, не снимая при этом. После этого материал продевают между двутавром и уголком. Металлический лист аккуратно выравнивается. Затягиваются болты и при помощи поворота заготовка сгибается на требуемый угол.

Самодельный станок – устройство не универсальное, так как его используют для сгибания листов маленькой толщины. Если есть необходимость в загибе материала с большой толщиной, следует применять станки, выполненные на производстве.

Гибка и гнутье листового металла различными способами и устройствами

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь.

Гнутье металла осуществляется различными методами. Часто используется сварка, однако температурное воздействие способно изменять форму и свойства готового изделия. Это снижает эксплуатационные свойства и точность изготовления.

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Изделие деформируется на те значения, которые находятся в заданных пределах. Они зависят от следующих параметров:

- Толщина металлического листа;

- Сколько составляет угол перегиба;

- Насколько прочен материал;

- Скорость и время выполнения процедуры.

Именно от них будет зависеть показатель допустимой деформации. Следующим этапом является выбор типа гибки.

Типы гибки металлических изделий

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Гораздо проще и качественнее будет механизация процесса с помощью станков и соответствующих приспособлений. Форму цилиндра изделию придают специальные вальцы. С их помощью создаются дымоходы, желоба, трубные изделия.

Развитие станкостроительного производства позволило достичь сгибания материала для изготовления самых сложных изделий. А быстрая замена рабочего инструмента позволяет максимально эффективно и ускоренно перенастроить станочное устройство.

Для современного процесса по сгибанию металла имеется немало вариантов новейших аппаратов. На производстве обычно применяются прессы, которые можно разделить на следующие виды:

- Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.

- Поворотные прессы сгибают пластины с помощью гибочных балок и двух плит. Стационарная плита располагается внизу, а наверху находится поворотная плита. Оптимальный вариант для обработки изделий из листового металла с простым рельефом и маленькими габаритами.

- Стандартные прессы пневматические или гидравлические применяются для массовых или мелкосерийных изделий из нержавейки или другого металла. Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Из всех вышеописанных видов оборудования наиболее современным является ротационное. Оно действует в автоматическом режиме, и рабочему не нужно заранее рассчитывать оптимальное значение усилия.

Автоматизированными считаются и поворотные прессы. Здесь отправляется один лист в устройство, который необходимо расположить его как необходимо по заданию. Чаще всего применяется на небольших предприятиях, где работают с металлическими деталями.

Ручная работа

Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

По завершении работы необходимо удостовериться, что изделие соответствует установленным стандартам. Проверка ведется с применением угольника и при необходимости недочеты устраняются.

Иногда требуется сделать станок в домашних условиях. Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

- Делается основа из металла, подойдет двутавровый профиль.

- Крепится кверху балки уголок с помощью болтов.

- Сварочным аппаратом под уголок привариваются три петли.

- Сгинаем алюминиевый лист поворотом уголка.

- Плотное прижатие металла обеспечивают две струбцины.

- Уголок необязательно убирать, можно приподнимать его. Кладете изделие промеж профиля и уголка. Затем по краю выравнивается металлический лист.

Проверьте болты, чтобы они крепко были закреплены. Траверсы поверните и согните таким образом, чтобы образовать нужный угол. Это позволит не тратить время на расчеты угла.

Каким бы ни были устройства, главные принципы остаются неизменными. Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

Согнуть и установить торцевую полосу гипсокартона

Длинна торцевой полосы, должна быть чуть больше длинны дуги арки. Это нужно для того, чтобы после установки торцевой полосы можно было подрезать ее концы и сделать плавный переход от гипсокартона в торцовые стенки проема. Чтобы согнуть заранее вырезанную полосу гипсокартона на торец арки воспользуемся сухим способом поперечных разрезов.

С растягивающей (внутренней) стороны гипсокартона нужно сделать поперечные разрезы через каждые 5-7 см на 2/3 толщины сердечника гипсокартона. После разрезов полосу гипсокартона легко прикрепить к дуге каркаса арки. Прикреплять нужно с середины арки двигаясь к краям. Саморезы гипсокартон-металл вворачиваются в каждую участок полосы между прорезами. Выступающий гипсокартон срезается ножом или ножовкой. Дверная арка из гипсокартона сделана, остались малярные работы.

Гибка металлической полосы по радиусу плашмей и на ребро

Гибка полосы из металла используется при изготовлении различных приспособлений: скоб, кронштейнов, хомутов и других элементов. Основными критериями качества гибки заготовок является точность параметров внешней конфигурации, сохранение равномерной толщины профиля обрабатываемого изделия и его прочности в процессе эксплуатации.

Гибку полосы делают на специальном оборудовании как из сырьевой массы (алюминиевой, стальной или из нержавейки), так и из других металлических предметов (труб, продукции сортового или фасонного проката).

Делая гибку из готовых деталей, в качестве сырья применяют изделия сортового проката с характером профиля в форме круга или квадрата, а из фасонного используется швеллер или уголок.

Гибка полосы имеет особенности:

Гибка полосы по радиусу производится для создания сферической поверхности. Гибку делают поперек волокон материала, образовавшихся в процессе проката. В месте сгиба металл утончается и деформируется в поперечном сечении. Гибка может производиться с разными радиусами.

Чем меньше радиус, тем на большую площадь заготовки распространяется деформация. При ошибке в расчетах радиуса сгиба на поверхности полосы или трубы могут появиться разрывы от излишнего сжатия или растяжения основы.

Гибку производят по технологии, обеспечивающей сохранение формы после воздействия на изделие.

Гибка в кольцо также требует проведения точных расчетов соотношения между толщиной металла и диаметром.

Гибку в кольцо выполняют в нескольких вариантах: полосы или трубы сгибают с постоянным или переменным радиусом, плашмя (ширина материала до 240 мм ) или на ребро (ширина материала до 150 мм ).

Гибку в кольцо применяют в тех случаях, когда необходимо сохранить одинаковую деформацию структуры по всей протяженности профильных элементов.

Гибка полосы волной. Толщина профилей должна соответствовать радиусу изгиба. Во избежание сложных расчетов применяют станки с ЧПУ;

Гибка полосы в спираль бывает разных видов:

- гибка по дуге применяется для декоративных деталей разной толщины профиля;

- гибка скручиванием: одна или две полосы одинаковых профилей, зажатые с одного конца, поворачиваются относительно своей оси. Скручивание производят также из прутков круглого профиля;

Гибка под прямым углом позволяет делать металлоконструкции в виде квадрата. В изготовлении используется лист стали или нержавейки. Не исключено применение алюминиевой полосы;

Гибка полосы под острым углом. Полоса может располагаться как плашмя, так и на ребро.

Гибку металлических заготовок облегчает аппаратура ЧПУ. Высокотехнологическое оборудование значительно повышает точность расчетов напряжения металла, исключает воздействие на гибку трубы или металлопроката случайных факторов.

Гибка обрабатываемого предмета становится качественней, значительно повышаются его эксплуатационные качества.

Особое значение программное управление приобретает при создании декоративных элементов, позволяя выпускать предметы сложной конфигурации с высокими эстетическими свойствами.

Параметры гибки и требования к профилям

| Тип | Размермм | Толщинастенки, мм | Минимал.радиус, мм |

| 1. Полоса – гиб на ребро | |||

| 30 | 10 | 125 | |

| 45 | 20 | 150 | |

| 50 | 20 | 250 | |

| 60 | 20 | 250 | |

| 70 | 15 | 350 | |

| 120 | 15 | 600 | |

| 2. Полоса – гиб плашмя | |||

| 30 | 10 | 125 | |

| 45 | 20 | 125 | |

| 60 | 30 | 150 | |

| 100 | 10 | 200 | |

| 150 | 15 | 350 | |

| 260 | 20 | 400 |

Примечание:

Данные параметры предоставлены для ориентира и всегда зависят от толщины и типа материала.

Виды металлов

Компания принимает заявки на обработку проката из разнообразного сырья: алюминия, стали и нержавейки. Правильная гибка металлической полосы позволяет сохранить ее свойства с минимально возможным смещением слоев.

В отдельных случаях такой способ формовки способен заменить сваривание, обеспечивая большую скорость готовности, эстетичность, устойчивость к эксплуатационному изменению формы, возникновению очагов коррозии при отсутствии защитного покрытия.

Гибка полосы из нержавейки

гибка профильной трубы по радиусу

Как сделать приспособление для гибки стальной полосы в круг на ребро

С помощью простейших приспособлений можно легко трансформировать стальную полосу в кольцо по широкой стороне. Выполнить же гибку на ребро намного труднее, и она не всем под силу. Сделав очередное несложное приспособление, процесс преобразования пластины в кольцо можно значительно облегчить и ускорить.

Согнуть кольцо из металлической полосы.

Возникла необходимость изготовить несколько колец из металлической полосы толщиной 8мм и шириной 55мм. Внешний диаметр кольца – 400мм, а внутренний -300мм. После гибки и сварки окончательно обрабатывается на токарном станке. Может быть кто-то сталкивался с подобной задачей и может подсказать технологию гибки. Может быть имеются приспособления для гибки аналогичных деталей. Буду благодарен за советы и предложения.

Дурацкий вопрос, а тонкая лента не пойдет? Вообще бы я с этим вопросом обратился в приличную кузницу.

eug28 написал : Возникла необходимость изготовить несколько колец из металлической полосы толщиной 8мм и шириной 55мм. Внешний диаметр кольца – 400мм, а внутренний -300мм.

Что-то непонятно,как такое может быть,наружный диаметр 400 мм.,внутренний 300 мм.,при толщине стенки 8 мм.? (400-300):2=50мм,должна быть толщина стенки, а не 8мм,если речь о кольце идет.Обрезки труб необходимого диаметра не подойдут?

Suever написал : Что-то непонятно,как такое может быть,

Полоса должна гнуться по ширине, а не толщине, если я правильно понял. Надо использовать для таких параметром что-то типа промышленного трубогиба с мощным электроприводом с соответствующими оправками.

Проще из листа 8 мм вырезать газом, подравнять на станке. Если нет такой возможности – действительно к кузнецу.

Madman написал : Надо использовать для таких параметром что-то типа промышленного трубогиба с мощным электроприводом с соответствующими оправками. __________________

В таком случае гнуть надо на “ребро”, 8мм на ребро что-то не айс,тогда проще на листе 8мм нарисовать это, и хоть лобзиком выпиливай. Понимаю,но раз надо.

Вообще попробуйте это проделать с картонным макетом,вручную гнуть на ребро,правильно он либо складывается,либо рвется,имхо такое же будет и с металлом,так что лучше резать из листа.

Янн:- Согнуть ,сложно . Обычно режут из листа. Вы сходите в местную котельную или в водоканал,возьмите бутылку и к слесарям . Они в курсе этих вопросов. У меня дома несколько пятаков 400 *10 мм валяются ,это заглушки от оборудования. Но как Вам их отдать ?

2eug28 Никогда и ни на каком оборудовании не согнете эту полосу в плоское, гладкое кольцо. Резать надо из цельного листа газом, ЭДС, лобзом болгаркой или прямо на токарнике

Vidis написал : Резать надо из цельного листа газом,

Думаю,после газа его так поведет,что только в металлолом.

Согнуть не удастся. Если цельного листа под кольцо нет, можно сварить из полосы – секторами (хордами) с разделкой и потом на станок. Как-то так, если ширина 55:

Suever написал : Думаю,после газа его так поведет

уверяю , не поведет.

Надо то всего лишь сделать кольцо Х мм шириной У мм, потом вырезать кусочек (сектор) получится этакая буква С и гнуть на наковальне по диаметру пока не сойдутся края.. соответственно проделать всё на макете из картона.. плюс припуски на ручную обработку, и вперёд.. Конус так обычно делают.. а вообще, на трубный завод..просто заказать то, что нужно..

Suever написал : Думаю,после газа его так поведет,что только в металлолом.

Янн:- Не чего не ведёт ,так обычно везде делают,да и собственно работа эта хорошо знакомая сварщикам. Можете и сами сделать ,найдите резак и нужное железо. Ну можно пруток согнуть,сварить и в кузню ,там его нагреют и расплющат. Выход вижу такой :- “Или в кузницу ,либо к сварщику”.

Процесс изготовления приспособления для гибки полосы на ребро

Располагаем поочередно две стальные полосы узкой стороной между «ушками», поперечно приваренными к подошве и шейке рельса, уложенного набок. Равномерно и с одинаковым усилием ударяем молотком по внутренней узкой стороне полос, перемещая их между головкой и подошвой рельса.

Если полоса выгибается в бок, то устраняем этот дефект ударами молотка в противоположном направлении.

Третью стальную полосу укладываем на головку рельса и, поперечно приваренный к головке стержень плашмя, и выполняем дугу окружности.

Привариваем по краям к согнутой плашмя дуге окружности, выгнутые на ребро, по цилиндрическим поверхностям и получаем дуговой сегмент с щелевым углублением, достаточным для размещения стальной полосы, из которой будем делать круг на ребро.

К внутренним концам полученной конструкции привариваем плашмя стягивающую стальную полосу.

Привариваем этот узел плоской боковой поверхностью к спинке швеллера, сваренного из двух равнополочных уголков, совмещая стягивающую полосу с одной из длинных граней швеллера.

К стягивающей полосе изнутри по центру прижимаем фрагмент круглой трубы, установленный торцом на спинке швеллера, и привариваем к швеллеру и полосе.

В спинке швеллера ближе к одному краю дугообразной конструкции сверлим отверстие. Сверху в него вставляем болт, а снизу накручиваем гайку, которую привариваем к швеллеру.

Прочно закрепляем приспособление на вертикальную стойку.

Как согнуть стальную полосу на ребро и сделать кольцо

Согнуть вручную полосу в кольцо плашмя не представляет особого труда и не требует больших усилий, тогда как гибка на ребро (по узкой стороне) не так проста и довольно трудоемка. Эта работа для крепкого мужчины, особенно если поперечные размеры полосы большие. Но если воспользоваться небольшой хитростью, то тогда с ней справится даже старшеклассник или пожилой человек.