Сегодня с применением экструзионных технологий производят:

- пищевые продукты — текстурированные соевые продукты (соевое мясо, соевый фарш), продукты быстрого приготовления (каши, секи и т.п.), сырье для кондитерской промышленности, кукурузные палочки т.п.;

- полнорационные комбикорма на основе зерна (высокоэфективные при выкармливании молодняка животных на ранних стадиях отлучения);

- заменитель высокобелковых компонентов животного происхождения в комбикормах — экструдированная полножирная соя;

- высокобелковые комбикорма из отходов боен, мясокомбинатов, птицефабрик с уничтожением или дезактивацией до безопасных уровней все микроорганизмов;

- высококачественное сырье для лако-красочнойпромышленности — соевое масло.

Экструдированная соя

[td]

Экструдированная соя

Ценнейший белковый и энергетический компонент комбикормов для всех технологический групп свиней. Прекрасный баланс аминокислот и незаменимых жирных кислот. Уровень ввода в комбикорма 10–30%.

Желательна к использованию в хозяйствах, где есть проблемы с выращиванием поросят и репродукцией у свиноматок. Увеличивает производственные показатели на 5–20%. Снижает стоимость рационов за счет экономии кормов животного происхождения на 20–30%.

Некоторые параметры экструдированной сои (из расчёта на 1 кг):

- активность уреазы — 0,1–0,2 ед. pH;

- кормовых единиц — 1,46;

- обменной энергии — 15,2 МДж;

- сырого протеина — 360–380 г;

- сырого жира — 80 г;

- лизина — 29 г.

Техническое описание

Экструдированный пенопласт производится из вспененной полимерной массы с антипиренами и другими присадками. Она пропускается через экструдер с целью уплотнения и формирования заготовок. Форма выпуска зависит от назначения. Это могут быть декоративные изделия, скорлупа для труб или плиты. Последние пользуются большим спросом для выполнения теплоизоляционных мероприятий. Полотна имеют несколько вариантов исполнения с такими особенностями:

- тонкая подложка;

- рифленая поверхность под оштукатуривание;

- кромка прямоугольная, с монтажным выступом для перехлеста (четверть) или с пазами и гребнями для формирования монолитного полотна.

В итоге получается легкий материал с низким коэффициентом теплопроводности: 25-45 кг/куб.м. и при температуре +25 градусов по Цельсию около 0,032 Вт/м*К. (0,026 при +10 градусах). Для сравнения: 4 см ЭППС сопоставимы с 14 см дерева, 38 см бетона или 85 см кирпичной кладки. Образцы с низким удельным весом применяются для утепления стен и потолков, более тяжелые – для фундамента и цоколя.

Другие технические характеристики экструдированного пенополистирола выглядят таким образом:

| Параметр | Значение | Описание |

| Водопоглощение | 0,2 % | Влага не глубоко проникает только в поверхностный слой, так как структура материала представлена закрытыми ячейками. Полимер в целом может использован в качестве дополнительной гидроизоляции основания. |

| Паропроницаемость | 0,007-0,012 мг/м*ч*Па | Это говорит о том, что полотно практически не «дышит», что объясняется ограничения по применению без устройства вентиляционных систем. |

| Морозостойкость | От 1000 циклов | Технические и физические параметры сохраняются при охлаждении плит до -50 градусов по Цельсию. Возможно снижение теплопроводности после 1000 циклов заморозки-оттаивания на 5 %. |

| Рабочая температура | -50-+75 градусов по Цельсию | При нагревании полимерного полотна свыше +80 градусов начинается выделение токсичных веществ. Поэтому для внутренних работ в помещениях с такими перепадами лучше выбрать альтернативный утеплитель. |

| Прочность на растяжение | 2-3,6 кгс/кв.см | Прочность на изгиб составляет 4-7,1 кгс/кв.см. Оба параметра зависят от плотности и толщины заготовок. То есть значения указаны предельные усредненные. |

| Горючесть | Г3, Г4 | Применение антипиреновых компонентов позволяет снизить класс до Г1. Полностью исключить способность к горению нельзя. Но сопротивление к возгоранию у материала достаточно высокое, чтобы можно было без опаски использовать его в промышленном, городском и частном строительстве. |

| Звукопоглощение | 25 Дб | ЭППС серии XPS применяется на объектах, где нужна изоляция от шумов ударного типа. |

| Срок службы | От 45 лет | Заявленный производителем срок службы справедлив только при условии соблюдения технологических требований к монтажу. |

Экструдированный пенополистирол имеет стандартные размеры: ширина – 600 мм (встречаются 580 мм), длина – 1200 или 2400 мм (может быть 1000 мм). Также производители предлагают дополнительные услуги по выполнению проектов по согласованным параметрам с заказчиками. Толщина изделий находится в пределах 20-100 мм. В продажу материал поступает упаковками от 4 штук, что зависит габаритов листа. Как правило, общая высота пачки составляет примерно 40 см.

Смотрите также: Каталог компаний, что специализируются на утеплении домов

Плюсы и минусы утеплителя

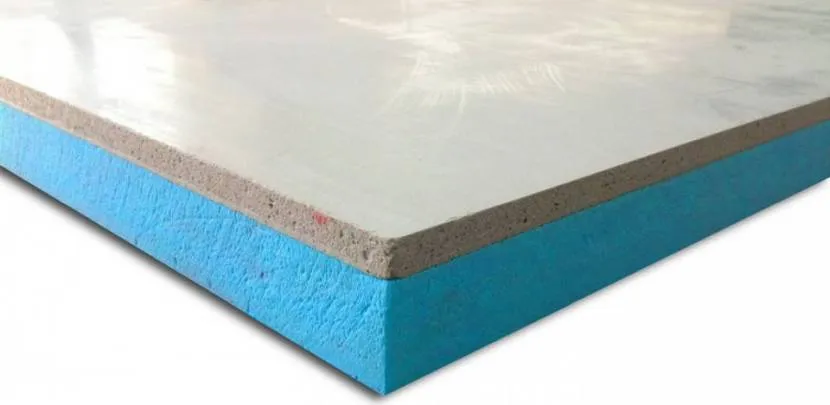

Рассматривая технические характеристики можно сделать вывод о легкости и влагостойкости материала. При этом наблюдается хорошая прочность, что способствовало появлению новой термической облицовки типа сэндвич-панелей.

Сэндвич-панель Источник shumoizol.com

Этим достоинства не ограничиваются. Плитам также характерно следующее:

- инертность к грибкам и плесени (синтетическое полотно не является питательной средой для бактерий с паразитами);

- устойчивость полимерных изделий к гниению и естественному разложению;

- универсальность применения без необходимости дополнительной влагозащиты утеплителя ЭППС.

Химическая инертность пенополистирола не абсолютная. Плиты разрушаются под воздействием таких строительных материалов, как:

- масла – продукты нефтепереработки;

- растворители – ацетон, толуол;

- битумные мастики и клеевые, лакокрасочные материалы на основе неорганических растворителей.

Стоит отметить, что некоторые достоинства ЭППС могут быть также недостатками. К таким свойства относят паропроницаемость, синтетический состав, ячеистая структура.

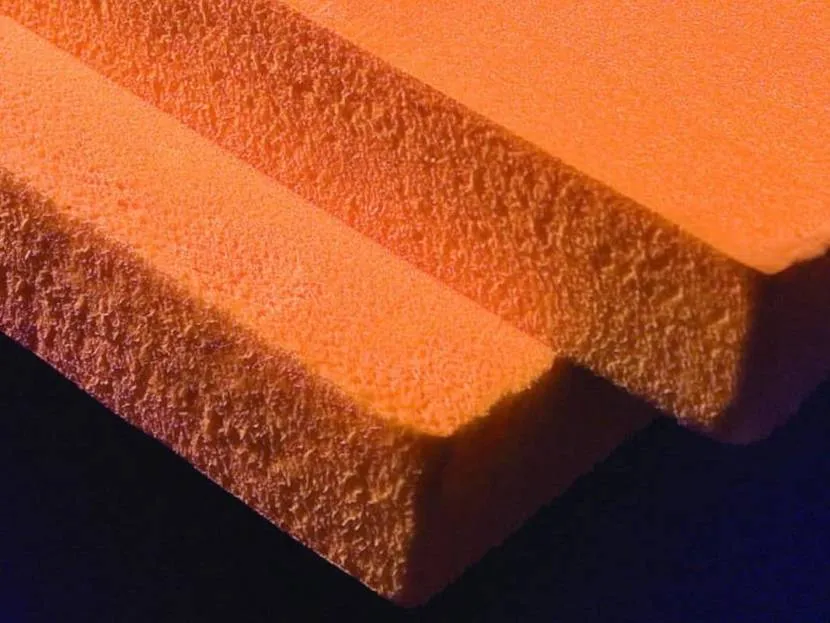

ЭППС в увеличенном виде Источник sladkiyson.net

Рассмотрим детальнее каждый параметр:

- Материал не «дышит». При утеплении конструкций точка росы смещается в сторону теплоизоляции. То есть у пенополистирола влага будет скапливаться и обращаться в конденсат, так как через плиты пар не проходит. Это минус как для внутренних, так для наружных работ с деревянными постройками. Здесь требуется для разрешения проблемы предусмотреть естественную либо принудительную вентиляцию.

- Полимерный состав по природе не может быть отнесен к абсолютно экологичной группе материалов.

- Высокая плотность достигается за счет экструзии, но при этом утеплитель не меняет структуру вспененного полистирола. Это объясняет возможность применения материала как дополнительной шумоизоляции. Но поглощать и отражать звуковые волны ЭППС не может, только приглушать (снижать амплитуду колебаний).

Кроме перечисленного к недостаткам относится чувствительность к ультрафиолетовым лучам. То есть утеплитель подлежит обязательной защите от прямого воздействия со стороны солнца. Это может быть обшивочный или облицовочный материал, штукатурка. Еще один минус – грызуны легко прогрызают плиты, что негативно сказывается на общей ситуации с теплопотерями.

Погрызенный полистирол Источник yandex.net

Соевый жмых (после экструзии)

Ценнейший высокобелковый компонент комбикормов для всех групп свиней, коров, птицы. По питательной ценности практически аналогичен соевому шроту (иногда превышая его). Способствует повышению высоких приростов живой массы и мясности туш. Может эффективно использоваться на всех, в т.ч. заключительных фазах откорма для увеличения выхода мяса в тушах. Заменяет большинство высокобелковых источников животного происхождения. Способствует высокой энергии роста и снижению затрат кормов. Особенно рекомендован в кормлении мясных генотипов. Уровень ввода в основной рацион 10–20%.

Некоторые параметры соевого жмыха после экструзии (из расчёта на 1 кг):

- активность уреазы — 0,08–0,2 ед. pH;

- кормовых единиц — 1,35;

- обменной энергии — 15,5 МДж;

- сырого протеина — 420 г;

- сырого жира — 80 г;

- лизина — 26 г.

Соевое масло

При помощи пресса из полножирной экструдированной сои получают соевое масло, которое благодаря экструзии содержит большое количество токоферолов (природные антиокислители) и пониженное количество хлорофилла, фосфолипидов, перекисей и свободных жирных кислот. Такое масло имеет длительный срок хранения (такие ферменты, как липаза, вызывающие прогоркание масел, разрушаются, а лицитин и токоферолы — природные стабилизаторы, сохраняют полную активность хорошую текучесть), легко рафинируется. Соевое масло пользуется высоким спросом, как кормовая добавка для птиц и коров, и как сырье для лакокрасочной промышленности.

Экструдированная кукуруза

Экструдированная кукуруза

[/td]

Имеет очень высокое содержание обменной энергии и низкое содержание клетчатки. Является хорошим источником метионина и незаменимых жирных кислот. Используется в стартерных комбикормах. Уровень ввода 30–40%. Способствуе раннему приучению поросят и телят к сухой подкормке. Дает высокую энергию роста.

Хороший компонент при производстве заменителя цельного молока.

Некоторые параметры экструдированной кукурузы (из расчёта на 1 кг):

- кормовых единиц — 1,41;

- обменной энергии — 14,5 МДж;

- сырого протеина — 42 г;

- сырого жира — 42 г;

- лизина — 2,7 г.

Правила проведения монтажных работ со стенами и потолком

Жесткие легкие плиты применяются для теплоизоляции горизонтальных и вертикальных конструкций внутри и снаружи здания, в отапливаемых и холодных помещениях. К стенам и потолкам фиксация материала выполняется клеевым способом. Последовательность действий такая:

- очистка основания от старой отделки и отслаивающихся элементов;

- удаление очагов биологического поражения и ржавчины с последующей защитой от повторного появления противогрибковыми и антикоррозионными средствами;

- упрочнение стен и потолков путем армирования трещин с углами, пропитки укрепляющими грунтовками;

- выравнивание плоскости штукатуркой с последующим повторным грунтованием,

Клей для пенополистирола нужно выбирать специализированный, при этом важно обращать внимание на рабочую толщину раствора (или сухого остатка). Наносят состав на плиты равномерным слоем с помощью гребенки. Размер зубцов определяется параметрами допустимой толщины (умножается на 2). Чтобы торцевые кромки оставались чистыми, что необходимо для плотного прилегания, клей наносят не доводя до краев 1,5-2 см.

Клей для пенополистирола Источник davran.ru

Следующий шаг – дополнительное крепление пенополистирольных плит на специальные дюбеля для утеплителя. Это крепеж с широкой пластиковой шляпкой, которая прижимает и удерживает полотно у основания в заданном положении. Лучше выполнять фиксацию после отвердевания клея, чтобы не создавать лишних пустот, которые могут стать мостиками холода.

Зазоры между кромками плит можно заполнить пенополиуретана. Материал схож по характеристикам с пенополистиролом, поэтому можно не беспокоиться за тепловое расширение или адгезию. Главное соблюсти 2 правила: монтажная пена должна быть с низким расширением, процедура выполняется только после высыхания клея.

Стоит обратить внимание на еще один способ фиксации пенополистирола к ровной плоскости – с помощью монтажной пены или на клей в виде лепешек. Такие варианты допустимы, но лучше правильно подготовить плоскость, выполнить нанесение клеевой массы сплошным слоем. Так будет получен максимально качественный и долговечный результат.

Применение монтажной пены Источник sdelai-lestnicu.ru

Экструдированный ячмень

Имеет высокие вкусовые качества и повышенную до 12% перевариваемость питательных веществ в организме поросят. Уровень ввода до 50% в рецептурах стартерных комбикормов.

Некоторые параметры экструдированного ячменя (из расчёта на 1 кг):

- кормовых единиц — 1,24;

- обменной энергии — 13,6 МДж;

- сырого протеина — 114 г;

- сырого жира — 23 г;

- лизина — 4,2 г.

Использование экструдированного утепления

Низкое водопоглощение определило область применения экструзионного теплоизолятора. Он незаменим при утеплении фундамента, цокольного и подвального этажа. Это единственный материал, который не боится влаги и механического давления грунта. Он не только утепляет фундамент и подвал, но и защищает от наружных повреждений.

Для работы выбираются плиты с рифленой поверхностью, чтобы улучшить адгезию с клеевым составом. Их толщина составляет 50-150 мм, размеры зависят от производителя, стандартные габариты: 600×1200 и 600×2400 мм. ЭППС устанавливается на слой гидроизоляции и не требует внешней защиты, фундамент просто засыпается песком и грунтом. Утеплитель на цоколе необходимо покрыть штукатуркой по армирующей сетке, это защитит его УФ-излучения.

Экструдированный пенополистирол оптимальный материал для теплоизоляции пола. Его укладывают под стяжку без опасения повреждения из-за влаги или высокой нагрузки. Это хорошее основание для устройства системы теплого пола.

Теплоизоляцию стен здания с помощью экструзионного материала выполняется с наружной и внутренней стороны. По фасаду утеплитель фиксируется на специальный клей и дюбеля-зонтики. Изоляционный слой защищается штукатуркой и декоративной отделкой. При внутреннем утеплении материал клеится на стену и защищает толстым слоем штукатурки (до 3 см) или каркасом с обшивкой гипсокартоном.

Такая технология обеспечивает минимальную паропроницаемость и снижает опасность возгорания. Тонкие плиты (2-3 см) эффективно сохраняют тепло и не отнимают полезную площадь у помещения. Популярен материал и для балконов и лоджий, где наблюдаются перепады температуры и высокая влажность. ЭППС устойчив к сложным условиям эксплуатации и скрадывает лишние сантиметры площади.

Экструдированный пенополистирол широко применяется при монтаже многослойного покрытия инверсионной плоской кровли. При этой технологии теплоизоляция располагается над гидроизоляцией и защищает ее от повреждений. Наружный слой выполняется из гравия или цементной стяжки.

Кроме гражданского и частного строительства утеплитель применяется:

- при монтаже основания автомобильных и железных дорог;

- для утепления трубопроводов;

- в качестве материала для тары под продукты и медицинские препараты;

- для термоизоляции холодильных установок и изотермических фургонов;

- при устройстве взлетной полосы аэропорта.

Экструдированный шелушенный ячмень

Высокоценный энергетический компонент с низким (2,2%) содержанием клетчатки. Незаменим для выращивания поросят раннего возраста. По содержанию протеина и особенно лизина (почти в 2 раза) превосходит кукурузу. Рекомендуемый уровень ввода в зерносмеси до 45%. Хорошо сочетается с использованием ингредиентов с высоким уровнем клетчатки (отруби, шрот подсолнечника, сухой жом, сухая барда и т.д.).

Некоторые параметры экструдированного шелушённого ячменя (из расчёта на 1 кг):

- кормовых единиц — 1,35;

- обменной энергии — 14,2 МДж;

- сырого протеина — 127 г;

- сырого жира — 30 г;

- лизина — 4,7 г.

«Организация пищевого экструзионного производства продуктов питания»

Ответы на вопросы журнала «Продукты и прибыль». www. *****

«Организация пищевого экструзионного производства продуктов питания».

Сегодня мы коснемся общих вопросов организации производства экструзионных продуктов, принципов выбора оборудования и ассортимента выпускаемых продуктов, условий эксплуатации экструдеров, окупаемости, текущего обслуживания и т. д.

«ПиП

«: С чего стоит начинать организацию пищевого экструзионного производства?

А. Б.

:

Решение, точнее желание заниматься производством экструзионных продуктов появляется уже после первого близкого знакомства с данными технологиями и оборудованием. Как известно, экструзионные технологии являются одними из самых экономически выгодных и, если можно так сказать, удобных в условиях реального производства. Преимущества данных технологий – это низкие энергозатраты на килограмм продукции, ориентированность на поточное производство с минимизацией дискретных операций, наилучшие возможности автоматизации с нивелированием человеческого фактора, практическая безотходность, универсальность оборудования для выпуска отличных по форме, рецептуре, виду продуктов, возможность выпуска продуктов с отсутствием вредных веществ (канцерогены), экологическая безопасность производства. Именно по этому, экструзионные технологии получают все большее распространение в России. На сегодняшний день только в пищевой промышленности России более 150 предприятий используют технологические линии на базе экструзионного оборудования.

Но только технологическая привлекательность самого процесса не может гарантировать финансовую эффективность предприятия. Поэтому, как учит теория и практика необходимо начинать с продуктно-дифференцированного маркетинга, т. е. выбора ассортимента продуктов, планируемых к производству.

«ПиП

«: Как правильно выбрать продукт или ассортимент?

А. Б.

:

Весь комплекс вопросов, которые необходимо решить при выборе конечного продукта, довольно обширен. И в каждом конкретном случае практически будет представлять собой подробный бизнес-план. Поэтому давайте остановимся на наиболее общих проблемах для предприятий.

Основная ошибка имеет два крайних проявления – начинают с желания с самого начала получить возможность выпускать как можно больше видов продуктов, иногда даже не в одной продуктовой нише, или наоборот — зацикливаются на одном виде продуктов, принципиально не рассматривая возможность расширения ассортимента.

В первом случае это объясняют желанием «на практике, естественным отбором» выявить наиболее «удобный» для них продукт с точки зрения производства и продаж. Тем самым, подменяя маркетинг методом проб и ошибок. И даже после получения в свое распоряжение правильно скомплектованное под весь перечень продуктов производство, все равно, очень быстро приходят к производству наиболее прогнозируемых продуктов для своего региона.

Во втором случае потери будут из-за значительного простоя оборудования на начальном этапе выхода на рынок с моно продуктом, а значит, увеличится срок окупаемости линии, и существенно возрастут риски от «неправильно выбранного продукта».

Обычно сбалансированный подход приносит более быстрые результаты. Когда к выбранному будущему «лидеру продаж» в комплекте берут оборудование на 1-2 технологии с задачами получить с самого начала наиболее полную загрузку производства. Как следствие выше сказанного в нашей существует специально разработанное предложение на производственную линию, включающую оборудование на 4-ре технологии – кукурузную палочку, продукты с начинкой, хлебцы и мягкие сухарики (не пеллетные). На практике, на этом же комплекте с небольшими дополнениями и модификациями оборудования можно выпускать и фигурные сложно-рецептурные сухие завтраки, пищевые отруби, набухающую муку, модифицированный крахмал и т. п. Первоначально приобретенное оборудование становится базовым для дальнейшего развития производства и позволяет уже в самом начале получать продукт для разных продуктовых ниш.

Далее, при планировании продаж и работы с заказчиками надо учитывать свойства самого продукта. Большинство экструзионных продуктов имеют очень небольшой насыпной вес и довольно хрупкие, что требует повышенного внимания к упаковке и значительно снижает рентабельность при транспортировке на большие расстояния. В этой связи продуманная упаковка, позволяющая сохранить внешний вид продукта, является значительным конкурентным преимуществом.

Отдельный комплекс вопросов связан с процессом упаковки продуктов. Например, хлебцы и трубочки с начинкой «бамбук» из-за своих габаритов, легкого веса на единицу изделия и хрупкости сегодня в большинстве случаев упаковываются вручную. А производительность большинства вертикальных упаковочных автоматов с весовым дозатором даже в трех ручьевом исполнении значительно уступает производительности промышленных экструдеров по продуктам типа кукурузной палочки.

«ПиП

«: Отличается ли спрос на продукты экструзионных технологий в разных частях России? Чем, на Ваш взгляд, это объясняется?

А. Б.

:

Да, конечно. В каждом регионе есть свои особенности связанные как с традиционными предпочтениями в еде, так и с уровнем информированности населения о подобных продуктах, наличием или отсутствием местного производства. В каждом конкретном случае спрос необходимо изучать, универсальных на 100% проектов не существует. Хотя по отдельным консервативным видам продуктов объемные показатели продаж в расчете на 1000 потребителей приблизительно одинаковые. К таким продуктам относится, например, кукурузная палочка. В тоже время по потребительским качествам (хрусткость, размер, цвет, способ подслащивания, вкусовые добавки, размер упаковки) в разных регионах она может значительно отличаться.

«ПиП

«: Как не ошибиться при выборе экструдера?

А. Б.

:

Выбор типа и мощности экструдера определяется задачами, которые ставятся перед производством. И, конечно же, соотношением цены и качества, так как правильный баланс в этом вопросе позволяет значительно сократить издержки при открытии предприятия и время окупаемости оборудования. Поэтому, при оценке оборудования надо разделять рентабельность на килограмм продукции и рентабельность производства на килограмм производительности. Так как один и тот же экструдер при работе на разных продуктах будет давать разное количество продукции, иногда в разы. Например, производительность по конечному продукту на подушечках с начинкой почти в два раза выше, чем на кукурузной палочке, за счет веса начинки. Однако, моржа на килограмме кукурузной палочки приблизительно в те же два раза больше, чем на подушечках с начинкой. И получается — рентабельность самого производства на обоих продуктах одинаковая, что является одной из причин частого соседства этих продуктов в рамках одного производства. Как следствие, рассчитывая экономику по каждому продукту, необходимо учитывать реальную производительность конкретного экструдера на конкретном продукте, а не только техническую, указанную в рекламе или паспорте на оборудование.

Практика показывает, что при открытии специализированного экструзионного предприятия с нуля, когда выпуск экструзионных продуктов должен стать основным источником дохода, нижняя граница производительности оборудования соответствует приблизительно 100 кг/час по выбранному виду продуктов. Т. е. если суммарное производство не превышает 100 кг/час, то, в лучшем случае, получаем «самоедское» предприятие, где вся прибыль идет на поддержание текущей работы. В худшем – ситуацию, когда обслуживание производства будет стоить больше полученной прибыли.

Далее, не маловажную роль играет характеристика «универсальности» экструдера. Под этим необходимо понимать не только возможность экструдера выпускать при минимальной переналадке широкий перечень продуктов, но и хорошую управляемость и стабильность при работе на различном сырье. Так как в разных регионах, к сожалению, сырье, продаваемое под одними и теми же ТУ и Гостами, может значительно отличатся по реальным характеристикам и, соответственно, требуется корректировка технологических режимов работы экструдера. Чем больше экструдер предоставляет возможностей влиять на технологический процесс без его остановки – тем лучше. Фактически полностью «универсальными» для выпуска прямо экспандированных пищевых продуктов можно назвать только двушнековые экструдеры с длиной шнеков не менее 10 диаметров шнека. Так как на более короткой экструзионной зоне получение некоторых продуктов возможно только в ущерб производительности и внешнему виду. Подробно о возможностях различных видов и модификаций пищевых экструдеров я говорил в предыдущий раз.

Ну и самое может быть главное – это задачи, которые ставятся перед производством.

В случае выпуска ассортимента продуктов с многократным переходом от одних продуктов к другим или возможных вариаций по сырью, типоразмеру, внешнему виду – разумней всего сразу начинать с двушнекового экструдера.

При реализации «моно продуктового» проекта, когда сырье известно и качество его стабильно, а конечный продукт не отличается разнообразием – можно на первом этапе ограничиться одношнековым экструдером. Конечно, при условии, что этот продукт возможно произвести на одношнековом экструдере и качество его удовлетворительное.

Исходя из изложенного выше, необходим комплексный подход к подбору основного оборудования. На этапе выбора конкретной модели необходимо учитывать не только «производственные составляющие», но и репутацию продавца и производителя, надежность и уровень ремонтопригодности оборудования, условия сервисного обслуживания, стоимость и частоту замены изнашивающихся при работе деталей, ликвидность и стоимость оборудования на вторичном рынке.

«ПиП

«: Высокотехнологичное оборудование предполагает обслуживание высококвалифицированным персоналом. Часто можно услышать сомнения собственников: «Я потрачу деньги на эту чудо – машину, а потом столько же на ремонт. Существует ли проблема кадров и как решается вопрос обучения специалистов?

А. Б.

:

Необходимо разделить зоны ответственности персонала по обслуживанию линии в целом на техническую и технологическую задачи. Для обслуживания технической части российских двушнековых экструдеров достаточно иметь в штате приличного уровня механика и электромеханика (или электротехника). Один из них может с успехом совмещать обязанности оператора при штатной работе линии. А при работе на простых одношнековых экструдерах достаточно вообще одного человека со средним техническим образованием. Конечно, я говорю о простейшем варианте организации работы предприятия – без многосменной работы и нескольких линий на разные продукты. В последнем случае целесообразно обучить сменных операторов экструдеров и создать отдельную службу технического обслуживания.

А вот с технологической частью касающейся непосредственно качества продукта все несколько сложнее. Профильного образования по пищевым экструзионным технологиям, насколько мне известно, не предлагает ни один из институтов. В лучшем случае – ознакомительные курсы без практики применения знаний. На практике таких специалистов приходится обучать самостоятельно или, что не всегда возможно, приглашать с опытом работы с аналогичных предприятий. Поэтому в числе услуг предлагаемых заказчикам экструдеров ШТАК® есть и обучение операторов экструдеров, и ознакомление технологов с основами экструзионных технологий.

«ПиП

«: На что необходимо обращать внимание при оценке информации о сервисном обслуживании?

А. Б.

:

Дополнительно продаваемые программы сервисного обслуживания оборудования — это главным образом прием и практика применения западных компаний. У российских производителей обычно оговаривается только гарантийный срок на 1-1,5 года, касающийся общей работоспособности оборудования и не распространяемый на естественный износ корпусов и шнеков экструзионной зоны.

В такой подход на сегодняшний день оправдан следующими причинами.

В процессе сдачи линии на продукте проходит непосредственное обучение специалистами персонала заказчика. В период самостоятельного освоения технологий, управления экструдером и линией в целом персонал заказчика всегда может рассчитывать на получение качественных консультаций по телефону или электронной почте. А простота конструкции механической части экструдеров ШТАК и, как следствие, отличная ремонтопригодность, позволяют успешно справиться с текущим обслуживанием наших машин без привлечения специалистов производителя. Что касается не штатных ситуаций, то решение таких вопросов обеспечивается нашими специалистами в самые короткие сроки в рамках общей гарантии на оборудование без дополнительной оплаты. Ну, а через год самостоятельной работы накапливается опыт, который вообще советы со стороны делает почти не нужными. И, кстати, статистика работы наших двушнековых экструдеров доказывает довольно хорошую надежность их механической части – подтвержденные 10000 часов без капитального ремонта, необходимость замены деталей только вследствие естественного износа. Конструкция машин оптимизирована с учетом возможности покупки не специализированных деталей в магазине, а также для проведения текущего ремонта в самых скромных условиях.

В российских условиях до сих пор немаловажным фактором остается возможность освоения всего комплекса вопросов обслуживания оборудования непосредственно персоналом предприятия и минимизация зависимости от производителя оборудования.

«ПиП

«: Какое оборудование дополнительно требуется для производственного цикла и на что надо обратить внимание при планировке производства?

А. Б.

:

Кроме навесного и отдельно стоящего технологического оборудования, поставляемого вместе с экструдером, дополнительно линия комплектуется из более универсального оборудования для различных пищевых производств. Это транспортеры ковшевые и спиральные, смесители для сухого сырья, накопительные бункера, дражировочные барабаны, конвейерные транспортеры, сушильные печи, инфракрасные тостеры и т. д. В каждом конкретном случае при разработке нового проекта, специалистами разрабатывается предварительная планировка будущего производства в привязке к реальным площадям, на которых заказчик планирует установить оборудование. Именно эта планировка определяет перечень полного комплекта оборудования. В любом случае, основная цель правильно спланированного производства – это минимизация ручного труда, организация поточного производства. Но на начальном этапе многие заказчики стараются сэкономить на дополнительном оборудовании, особенно в регионах, где еще очень низка стоимость ручного труда. Такой подход, возможно, до сих пор оправдан, но уже на этапе планирования необходимо учитывать перспективу дальнейшего развития и автоматизации процесса.

, предлагая весь объем услуг при организации экструзионных производств и поставку оборудования для технологических линий в полном объеме, тем не менее, подходит к вопросу комплектования достаточно гибко. Оставляя за собой обязательства по отработке и сдаче на продукте линии в целом, компания предоставляет заказчику возможность приобретать дополнительное оборудование самостоятельно. Особенно такой подход предпочитают заказчики из стран ближнего зарубежья, когда имеются местные производители аналогичного требуемому оборудования. В этом случае нами предоставляются заказчику подробные характеристики по каждой позиции, а при необходимости осуществляется выезд наших специалистов для оценки пригодности данного оборудования для технологической линии, спроектированной .

«ПиП

«: Несколько слов о требованиях к производственным помещениям

А. Б.

:

К самим помещениям для размещения экструзионного производства никаких специфических требований, сверх общепринятых в пищевой промышленности, не предъявляется. Однако есть некоторые нюансы. Например, в регионах с жесткой водой, дающей большое количество накипи, рекомендуется устанавливать замкнутый контур на охлаждение корпусов рабочей зоны экструдера. Иначе потребуются дополнительные усилия для регулярной прочистки каналов охлаждения. При работе экструдера в зоне выхода продукта выделяется довольно большого количество пара и требуется его принудительная вытяжка, рассчитанная с запасом под конкретный вид экструдера и продукта. Особое внимание надо обратить на наличие необходимой электрической мощности — сегодня именно эти ограничения препятствуют многим предприятиям развиваться.

Андрей Анатольевич Боченков

Начальник отдела маркетинга

www.

*****@***com

2006 год.

Экструдированный горох

Высоко протеиновый продукт с хорошим набором аминокислот и легкодоступных углеводов. Может использоваться как основной источник белка в комбикормах для поросят и на откорме. Обладает высокими вкусовыми качествами и ароматным запахом. Уровень ввода 10–30%. Удешевляет рационы свиней (на 20–30%) за счет экономии кормов животного происхождения. При высоких уровнях ввода (свыше 20%) снижает толщину шпика (до 5 мм) и повышает содержание мяса в туше.

Некоторые параметры экструдированного гороха (из расчёта на 1 кг):

- кормовых единиц — 1,24;

- обменной энергии — 13,7 МДж;

- сырого протеина — 220 г;

- сырого жира — 16 г;

- лизина — 15,5 г.

Недостатки экструзионного утеплителя

Основной недостаток материала — высокая пожароопасность и выделение вредных веществ при плавлении. Теплоизоляция не горит самостоятельно, ей необходим источник пламени. Без поддержания пенополистирол затухает за 3 секунды. Материал относят к повышенному классу горючести Г3-Г4, ее можно снизить добавлением антипиренов в состав синтетических полимерных плит.

Экструдированный пенополистирол нельзя оставлять под воздействием солнечных лучей, ультрафиолет оказывает на него губительное воздействие. Материал необходимо закрывать защитным слоем.

Почти нулевая паропроницаемость также считается недостатком, ведь оснащение здания системой принудительной вентиляции требует дополнительных расходов.

Экструдированная кукурузно-гороховая зерносмесь (1:1)

Энерго-протеиновая добавка к рационам поросят. Особенно хорошо зарекомендовала себя совместно с кормовым лизином (1–2% ККЛ Липрот СГ-9). Уровень ввода в зерносмесь до 50%. Рекомендована в рационах с повышенным содержанием клетчатки. Способствует раннему приучению поросят и телят к подкормке и существенно удешевляет рацион за счет экономии энергии и протеина. Прекрасные вкусовые качества и поедаемость.

Некоторые параметры экструдированной кукурузно-гороховой зерносмеси (из расчёта на 1 кг):

- кормовых единиц — 1,33;

- обменной энергии — 14,7 МДж;

- сырого протеина — 157 г;

- сырого жира — 29 г;

- лизина — 9,1 г.

Популярные марки экструдированного пенополистирола

За 75 лет производства материал завоевал залуженную популярность. Его изготавливают различные компании, изделия которых отличаются внешним видом, но сохраняют отличные характеристики.

Пеноплекс — плиты оранжевого цвета, отличающиеся разнообразием кромки. Она выполняется прямой или пазом и гребнем для облегчения стыковки без мостиков холода. Материал применяется для утепления зданий и подземных коммуникаций. Он эксплуатируется при температуре −50º +80ºC.

Стирекс — ЭППС используется при изготовлении сэндвич панелей, защищает дорожное полотно от вспучивания грунта.

Техноплекс — утеплитель устойчив к биологическому воздействию, он распространен в промышленном и частном строительстве. Прочные плиты можно использовать для изоляции любой части здания: фундамент, стены, пол, кровля.

URSA XPS — долговечный и экологичный материал, являющийся надежным паро- и звукоизолятором. Он отличается высокой прочностью и низким водопоглощением, может монтироваться на участках, соприкасающихся с влагой.

Примаплекс — материал популярен благодаря отличным характеристикам и доступной цене. Плиты утеплителя синего цвета, они просты в обработке и режутся строительным ножом. Примаплекс не боится воды и мороза, используется для внутреннего и наружного утепления.

Эктрудированная горохо-соевая смесь (7:3)

Повышенное содержание протеина и аминокислот. Хороший источник жира, доступных углеводов и дополнительного лизина при умеренной цене продукта. Используется в рационах всех групп свиней в количестве 10–30%. Особенно ценен в кормлении поросят и молодняка. Прекрасный вкус и ароматические свойства. Использование продукта совмещает экономические преимущества, характерные для экструдатов сои и гороха в программах кормления поросят и птицы.

Некоторые параметры экструдированной горохо-соевой смеси (из расчёта на 1 кг):

- кормовых единиц — 1,32;

- обменной энергии — 14,6 МДж;

- сырого протеина — 260 г;

- сырого жира — 65,2 г;

- лизина 20 г.

Экструдированное зерно пшеницы | Высокобелковый комбикорм из отходов мясопереработки |

Экструдированный комбикорм для рыб |