22.01.2021 Новости партнеров

Осуществить сварку, резку металлов и многие другие процессы невозможно без подключения к инструментам газообразных реагентов. Для этого необходимы резиновые шланги. В зависимости от вида используемого газа их делят на классы и окрашивают наружный слой резинового покрытия в разные цвета:

- рукава красного цвета относят к 1 классу, подходят для работы с природным газом, а также ацетиленом;

- желтым цветом окрашивают шланги, которые рекомендованы для перекачки жидких горючих веществ;

- кислородные рукава, окрашенные в синий цвет, относятся к третьему классу.

Что такое рукав

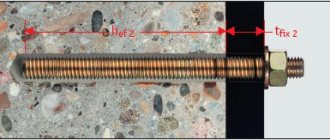

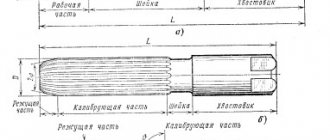

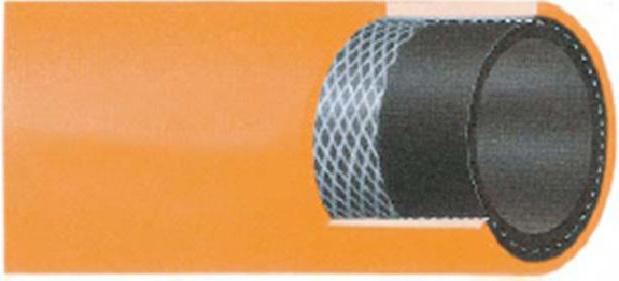

Обычный кислородный рукав представляет собой гибкий длинный шланг, который изготавливается из слоя кордовой нити, защищенной с обеих сторон несколькими слоями резиновой смеси. Данное изделие является наиболее востребованным при работе со сваркой. Конечно, у этого материала очень узкое применение, но, несмотря на этот недостаток, на сегодняшний день он является одним из самых востребованных резинотехнических изделий. Основное предназначение данного шланга — это заполнение или подача газов. Чаще всего эта функция требуется при проведении каких-либо промышленных работ.

Сфера применения шланга

Кислородные рукава, к примеру, на производстве, незаменимы для того, чтобы поставлять такие вещества, как кислород, пропан, ацетилен и атмосферный воздух, которые поступают от стационарных устройств. Такими стационарными устройствами могут быть кислородная магистраль, ацетиленовый или пропановый баллон. Доставка осуществляется от этих изделий к тому месту, где проводятся промышленные работы. Кроме того, кислородные рукава успешно используются при производстве медицинского оборудования. Чаще всего увидеть применение такого шланга можно в медицинской системе жизнеобеспечения, которая поставляет кислород, или же в спецкостюме, основная задача которого — также поставлять кислород от баллона в маску.

Отзывы покупателей о данной вещи сильно отличаются. Некоторые покупатели вполне довольны приобретением, говорят, что шланг выдерживает нагрузки, не рвется и не трескается. Однако есть и другие утверждения. К примеру, говорят, что обычный ацетиленовый шланг красного цвета, рассчитанный на 6 МПа, не выдерживает в некоторых случаях давлений и рвется. Если изучить отзывы об обычных резиновых шлангах, то некоторые покупатели утверждают, что они часто трескаются.

Конструкция

Состоит кислородный рукав из двух компонентов. Первый элемент — это внутренний слой резины, второй элемент — это кордовый каркас, который изготавливают из хлопчатобумажного волокна или же из пропитанных или непропитанных волокон наружного резинового слоя. Также важно отметить, что при обнаружении любого видимого повреждения рукава его использование строго запрещается. Стоит отметить, что эти изделия обладают разной окраской. В зависимости от цвета шланга изменяется область его применения:

- рукав красного цвета применяется для работ с ацетиленом, пропаном, бутаном, а также городским газом и имеет класс 1;

- второй класс — это рукав желтого цвета, который предназначается для транспортировки жидкого топлива;

- синий кислородный рукав обладает третьим классом, а используется для транспортировки кислорода.

Но важно заметить, что разрешается красить данные изделия и в черный цвет, причем независимо от того, к какому классу они принадлежат. При этом используется цветная риска (канавка), которая определяет принадлежность этого шланга к какому-либо классу.

Для обозначения используются:

- одна черточка — это первый класс;

- второй класс — это, соответственно, две черточки;

- третий класс — три.

Стандартные технические характеристики этих шлангов такие:

- внутренний диаметр кислородного рукава — 9 мм;

- внешний диаметр шланга — 22 мм;

- рабочее давление внутри изделия может достигать 6,3 МПа;

- ГОСТ, по которому изготавливается этот продукт — 9356-75.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

- РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

- УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.07.75 N 1979

- Стандарт соответствует международному стандарту ИСО 3821-77* *Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

- ВЗАМЕН ГОСТ 9356-60

- ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка Номер пункта, приложения ГОСТ 8.051-81 4.1 ГОСТ 9.024-74 Приложение ГОСТ 9.030-74 4.6 ГОСТ 166-89 4.1.1, 4.1.2, 4.1.4, 4.1.5, 4.9 ГОСТ 263-75 Приложение ГОСТ 270-75 Приложение ГОСТ 427-75 4.1.3, 4.7 ГОСТ 1104-69 5.3 ГОСТ 2084-77 1.1 ГОСТ 2405-88 4.4, 4.5 ГОСТ 3134-78 1.1 ГОСТ 5789-78 2.8 ГОСТ 6768-75 4.7 ГОСТ 7502-98 4.1.3 ГОСТ 11358-89 4.1.4 ГОСТ 12433-83 2.8 ГОСТ 14192-96 5.7 ГОСТ 14710-78 2.8 ГОСТ 15150-69 2.3 ГОСТ 15152-69 2.3, 5.2 ГОСТ 24555-81 4.4, 4.5 - Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 5-6-93)

- ИЗДАНИЕ (апрель 2005 г.) с Изменениями N 1, 2, 3, 4, утвержденными в июле 1978 г., феврале 1983 г., ноябре 1985 г., июне 1988 г. (ИУС 7-78, 6-83, 2-86, 11-88)

Настоящий стандарт распространяется на резиновые рукава с нитяным каркасом, применяемые для подачи под давлением ацетилена, городского газа, пропана, бутана, жидкого топлива и кислорода к приборам для газовой сварки и резки металлов.

Рукава работоспособны в районах с умеренным и тропическим климатом при температуре окружающего воздуха от минус 35 °С до плюс 70 °С и в районах с холодным климатом при температуре от минус 55 °С до плюс 70 °С.

Стандарт не распространяется на рукава специального назначения. (Измененная редакция, Изм. N 4).

Испытания рукавов

При производстве этого продукта обязательно его прохождение через лабораторные, а также производственные испытания. После того как разрабатывается новый продукт и проходит полную отработку технологического процесса по его производству, изделие отправляют для прохождения производственных испытаний. Программа этих испытаний кислородных рукавов включает проверку на соответствие техническим требованиям, которые предъявляются к этому изделию. После завершения испытательного этапа следует принятие решение о том, стоит ли использовать данную разработку, а также налаживать ли производство именно этого типа продукта.

Испытания в лаборатории

Начать стоит с того, что лабораторным проверкам подвергают абсолютно все материалы, которые впоследствии будут использоваться для создания кислородного или кислородно-пропанового рукава. Испытаниям подвергаются ингредиенты, из которых будет состоять резиновый слой шланга. Также испытывать будут и все армирующие материалы, из которых изготавливают силовую часть продукта.

Также важно отметить, что после изготовления резиновой смеси, клея или пасты, прежде чем пустить их в дальнейшее производство, проводят еще одни лабораторные испытания, цель которых — выяснить, соответствует ли полученный материал всем нормам и требованиям, имеющимся в нормативной документации. Первое, что оценивается — это упруго-прочностная характеристика. Также оцениваются физико-химические показатели полученной смеси. Они должны соответствовать всем нормам и требованиям, который прописаны в ГОСТ 270-75.

Помимо определения этих характеристик, проверяют также твердость и эластичность полученной резины, ее стойкость к морозу или теплу. Еще одним фактором, который также проверяется, является устойчивость шланга к тому газу, который будет являться рабочим.

Испытания на производстве

Важно знать, что в отечественном производстве нет стандартизованной процедуры проведения испытаний этого изделия. Чаще всего этот вид проверки сводят к тому, что оценивают целостность полученного изделия, а также выборочно контролируют размеры шланга. Для тех изделий, которые будут работать в условиях пневматического или гидравлического нагружения, является обязательным прохождение проверки на герметичность и запас прочности.

Для того чтобы проверить функционирование шланга под давлением, его наполняют рабочей жидкостью до тех пор, пока воздух не будет полностью вытеснен. После этого под действием нужного давления шланг выдерживают требуемое количество времени. Допускаются варианты, когда вместо обычной проверки по времени его доводят до момента разрыва. Если брать в расчет тканевые рукава, то их испытания проводятся в соответствии с ГОСТ 6867. Важно определить прочность связи между тканевыми и резиновыми элементами конструкции.

ПРАВИЛА ПРИЕМКИ

3.1. Рукава принимают партиями. Партией считают рукава одного класса и размера в количестве не более 2000 м, сопровождаемые одним документом о качестве.

Документ о качестве должен содержать:

- товарный знак или товарный знак и наименование предприятия-изготовителя;

- наименование рукавов, класс, внутренний диаметр, рабочее давление и общую длину;

- номер партии;

- месяц и год изготовления;

- обозначение настоящего стандарта;

- штамп отдела технического контроля.

(Измененная редакция, Изм. N 1, 4).

3.2. Для проверки соответствия качества партии рукавов требованиям настоящего стандарта их подвергают приемосдаточным испытаниям по следующим показателям: конструкции, цвету, размерам и внешнему виду — 100% рукавов; герметичности при гидравлическом давлении, прочности при разрыве гидравлическим давлением, бензостойкости внутреннего слоя рукавов класса II после воздействия контрольной смеси, прочности связи между элементами рукава, состоянию внутренней поверхности — три рукава от партии.

3.3. Испытание рукавов на морозостойкость, изменение наружного диаметра при минимальном радиусе изгиба и растяжение концов в радиальном направлении изготовитель проводит периодически не реже одного раза в 3 мес на двух рукавах от партии, прошедшей испытания по п.3.2.

3.2, 3.3. (Измененная редакция, Изм. N 2).

3.4. (Исключен, Изм. N 4).

3.5. При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному из показателей, кроме испытаний на герметичность, по нему проводят повторные испытания на удвоенной выборке образцов, взятой от той же партии.

При получении неудовлетворительных результатов периодических испытаний изготовитель проверяет каждую партию или закладку до выяснения и устранения причин несоответствия их требованиям настоящего стандарта до получения положительных результатов испытаний на трех партиях или закладках подряд.

При неудовлетворительных результатах испытаний на герметичность подвергают проверке каждый рукав партии.

(Измененная редакция, Изм. N 2, 4).

Рукав кислородный 9мм, ГОСТ 9356-75

Данный государственный стандарт устанавливает нормы и требования, предъявляемые к такому виду изделий. Из технических требований можно выделить следующие:

- Состоять они должны либо из резинового внутреннего слоя и хлопчатобумажного каркаса, либо быть на основе пропитанных и непропитанных химических волокон, наружный слой — резиновый.

- Этот же ГОСТ устанавливает и требования к цветам данного изделия относительно его рабочей среды.

- Высота рифов у шланга должна быть от 0,2 до 0,3 мм, а вот их ширина — от 0,4 до 0,5 мм. Расстояние между группами черточек — от 3 до 4 мм.

- Можно отметить, что если рукав относится к третьему классу, работает с кислородом, и он выкрашен в черный цвет, то при рабочем давлении до 4 МПа, то есть 40 кгс/см2, нанесение цветных полос или черточек необязательно.

КЛАССЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. В зависимости от назначения рукава подразделяют на следующие классы:

Ⅰ — для подачи ацетилена, городского газа, пропана и бутана под давлением 6,3 кгс/см (0,63 МПа);

Ⅱ — для подачи жидкого топлива: бензина А-72 по ГОСТ 2084*, уайт-спирита по ГОСТ 3134, керосина или их смеси под давлением 6,3 кгс/см (0,63 МПа);

* На территории Российской Федерации действует ГОСТ Р 51105-97 в части бензина марок А-72, А-76, АИ-91, АИ-93, АИ-95.

Ⅲ — для подачи кислорода под давлением 20 кгс/см (2 МПа), 40 кгс/см (4 МПа).

(Измененная редакция, Изм. N 2).

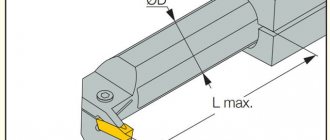

1.2. Основные размеры и минимальный радиус изгиба рукавов должны соответствовать указанным в таблице.

Размеры в миллиметрах

| Рабочее давление, МПа (кгс/см) | Внутренний диаметр | Наружный диаметр | Масса 1 м, г (справочная) | Минимальный радиус изгиба | ||

| Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| 0,63 (6,3) 2,00 (20,0) | 6,3 | +0,20 -0,80 | 13,0 | ±0,5 | 140 | 60 |

| 8,0 | ±0,50 | 16,0 | ±1,0 | 190 | 80 | |

| 9,0 | 18,0 | 240 | 90 | |||

| 10,0 | 19,0 | 260 | 100 | |||

| 12,0 | 0,65 | 22,0 | 360 | 120 | ||

| 12,5 | 22,5 | 370 | ||||

| 16,0 | 26,0 | 430 | 160 | |||

| 4,00 (40,0) | 6,3 | +0,20 -0,80 | 16,0 | 260 | 60 | |

| 8,0 | ±0,50 | 19,5 | 420 | 80 | ||

1.3. Длина рукавов должна быть согласована между изготовителем и потребителем.

Предельное отклонение по длине должно быть ±1%.

1.4. Отклонение от круглости (овальности) рукавов не должно быть более предельных отклонений наружных диаметров, указанных в табл.1.

1.5 Разнотолщинность стенок рукавов не должна быть более 0,5 мм.

Пример условного обозначения рукава класса I, внутренним диаметром 16 мм, на рабочее давление 0,63 МПа, работоспособного в районах с умеренным климатом:

Рукав I-16-0,63 ГОСТ 9356-75

То же, для рукава, работоспособного в районах с тропическим климатом (Т):

Рукав I-16-0,63-Т ГОСТ 9356-75

To же, для рукава, работоспособного в районах с холодным климатом (ХЛ):

Рукав I-16-0,63-ХЛ ГОСТ 9356-75

1.2-1.5. (Измененная редакция, Изм. N 4).

Маркировка, хранение, доставка

Наносить маркировку на те рукава, которые будут эксплуатироваться в условиях холодного климата, необходимо с учетом нормативной документации, принадлежащей этим объектам. Для осуществления доставки или хранения все рукава связываются и укладываются в бухты. Диаметр полученной бухты должен быть не менее 300 мм. Связывать такие бухты необходимо при помощи тканевой ленты, ширина которой — от 30 до 40 мм. К тому же закреплять такую ленту нужно минимум в трех местах. Лента изготавливается из миткаля или другого материала, который может использоваться для перевязки и обеспечивает сохранность упаковки рукава.

Условия эксплуатации и хранения

Для обеспечения безопасности и высокой производительности работ длина сварочных рукавов не должна превышать 40 м. При больших показателях данного параметра требуется специальное разрешение-допуск. Шланги должны быть цельные или состоять не более чем из трех разных кусков, зафиксированных между собой хомутами и ниппелями двустороннего типа. Каждый отдельный участок комбинированного рукава должен иметь минимальную длину три метра и более.

Эксплуатация оборудования возможна только при надежном присоединении к ниппелю горелки, путем стяжки хомутами и отожженной проволокой. Работа должна осуществляться так, чтобы рукав для газовой сварки не перегибался и не перекручивался. Ежедневно перед каждым выполнением работы шланги необходимо осматривать на наличие механических повреждений – надрезов, растрескиваний, потертостей, отслоений, пузырей и пр. Не менее одного раза в квартал нужно проводить испытание на прочность под давлением.

Для обеспечения целостности, пропановый рукав следует хранить в бухтах или расправленном виде в помещении с температурой от -20°С до +25°С. На него не должны попадать солнечные лучи, пламя, искры, агрессивные вещества и их пары.