Особенности

Синтетические полимеры имеют в своей основе низкомолекулярные органические соединения (мономеры), которые в результате реакций полимеризации или поликонденсации образуют длинные цепочки. Расположение и конфигурация молекулярный цепей, тип их связи во многом определяют механические характеристики полимеров.

Искусственные и синтетические полимеры обладают радом специфических особенностей. На первом месте следует отметить их высокую эластичность и упругость – способность противостоять деформациям и восстанавливать первоначальную форму. Пример – полиамид, резина. Полиуретановая нить – эластан, способна без разрыва изменять свою длину на 800 % и затем восстанавливать первоначальный размер. Наличие длинных молекулярных цепочек в структуре синтетических материалов обусловило низкую хрупкость пластиковых изделий. В большинстве случаев увеличение хрупкости у некоторых типов пластмасс происходит при понижении температуры. Органические материалы практически полностью лишены этого недостатка.

Отдельные типы пластиков, наоборот, имеют высокую жесткость и твердость. Стеклотекстолит по прочности мало уступает стали, а такой полимер, как кевлар, даже превосходит ее.

Указанные свойства дополняются высокой коррозионной стойкостью, износостойкостью. Большинство известных полимеров имеют высокое электрическое сопротивление, низкую теплопроводность.

Отмечая высокие эксплуатационные и технологические качества, нельзя забывать и про отрицательные стороны:

- Сложность утилизации. Вторичное использование допускает только термопластичный материал и только в случае правильной сортировки. Смесь полимеров с различным химическим составом вторичной переработке не подлежит. В природе пластики разлагаются чрезвычайно медленно – вплоть до десятков и сотен лет. При сжигании некоторых типов пластмасс в атмосферу выделяется большое количество высокотоксичных веществ и соединений. Особенно это касается пластиков, содержащих галогены. Наиболее известный материал такого типа – поливинилхлорид (ПВХ).

- Слабая устойчивость к ультрафиолетовому излучению. Под действием ультрафиолетовых лучей длинные полимерные цепочки разрушаются, увеличивается хрупкость изделий, снижается прочность, холодостойкость.

- Трудность или невозможность соединения отдельных типов синтетических материалов.

Пластмассы

Химические свойства полимеров показывают их высокую стойкость к агрессивным веществам, но в ряде случаев затрудняет использование клеевых составов. Поэтому для термопластичных полимеров используют метод сварки – соединение разогретых элементов. Некоторые вещества, например, фторопласты, вообще не подлежат соединениям, кроме механических.

Термопласты

Классификация пластмасс выделяет еще один их вид – термопласты. Их особенность состоит в том, что эти материалы плавятся под воздействием высоких температур, но при охлаждении быстро возвращаются в свое изначальное состояние. Молекулярные цепи данного вида пластмасс либо слегка разветвлены, либо линейны. Когда изделие находится в условиях воздействия невысоких температур, оно хрупкое и твердое. Это связано с тем, что молекулы размещаются крайне плотно друг к другу, что практически полностью ограничивает их движение. Как только температура немного повышается, молекулы получают возможность двигаться, что существенно ослабевает связь между ними. В ходе описанного процесса материал становится более пластичным. Если температуру продолжают повышать, то межмолекулярные связи окончательно ослабевают, и теперь они скользят друг относительно друга. В это время пластмасса становится вязкотекучей и невероятно эластичной. Если температуру снизить, то все эти процессы повернутся вспять.

Если контролировать температуру таким образом, чтобы не допускать перегрева, который провоцирует распад молекулярной цепи, то описанные выше процессы можно повторять бесконечное количество раз. Используя эти свойства пластмасс данной категории, их многократно перерабатывают в разнообразные изделия. Это позволяет меньше загрязнять окружающую среду, ведь отходы пластмасс в почве разлагаются от одной до четырех сотен лет.

Более того, благодаря описанным выше особенностям, термопласты с легкостью могут быть спаяны или сварены. Любые механические повреждения можно исправить путем правильного температурного воздействия.

Применение пластмасс такого типа широко распространено в сфере автомобилестроения (изготовление колпаков колес, бамперов, панелей, корпусов фонарей, каркасов, наружных зеркал, решеток бампера и так далее).

Основные термопласты:

- поливинилхлорид;

- поливинилацетат;

- полиоксиметилен;

- полипропилен;

- полиамид;

- сополимеры бутадиена, стирола и акрилонитрила;

- поликарбонат;

- полистирол;

- полиэтилен;

- поливинилацетат.

Применение

Без преувеличения можно сказать, что полимеры нашли применение абсолютно во всех областях деятельности и жизни человека. Синтетические полимеры используются в быту и промышленности как самостоятельные изделия, так и в качестве замены традиционных материалов или в комплексе с ними для получения уникальных характеристик.

Первое применение нашли искусственные полимеры. Самый яркий пример – резина. В настоящее время основная часть резиновых изделий выполняется из синтетического каучука, но имеется несколько областей применения, где до сих пор используется резина из натурального каучука.

Синтетический каучук

Полимеры обладают целым комплексом уникальных качеств, которых нет у традиционных материалов, или использование последних технологически и экономически нецелесообразно. Устойчивость к химическим реакциям в большом диапазоне температур и по отношению к большой группе активных химических соединений способствует большому распространению полимерных материалов в химии и химической промышленности.

Низкая токсичность, химическая устойчивость, отсутствие аллергических реакций позволило синтетическим полимерам найти широкое применение в медицине. Это искусственные органы, производство лекарств – от упаковок, до оболочек медицинских препаратов (таблеток, капсул), шовные материалы, клеи.

Пищевая упаковка из полимерных материалов

Те же самые качества используются и в пищевой промышленности для изготовления посуды, упаковочной тары для готовых продуктов и в процессе их производства. Себестоимость упаковки синтетической тары в несколько раз меньше, чем у картонной, бумажной или из иных натуральных материалов.

В промышленности высокомолекулярные полимерные соединения используются для производства конструкционных материалов, узлов трения, несущих конструкций, лаков и красок.

Благодаря превосходным электроизолирующим свойствам пластики практически полностью вытеснили натуральные материалы в электротехнической промышленности. Изоляция проводов, корпуса приборов, печатные платы изготавливаются на основе полимерных материалов. Жесткие обмоточные провода покрываются слоем синтетических лаков, при малой толщине обладающих высоким сопротивлением и прочностью, а гибкие монтажные проводники имеют оболочку из поливинилхлорида или полиэтилена, окрашенную в различные цвета для удобства обслуживании и ремонта.

На основе синтетических полимеров изготавливаются текстильные материалы большинства известных наименований. Ткани и одежда имеют в своем составе пряжу на основе полиамида, полиэстера, полипропилена. Как альтернатива натуральной шерсти выступает акрил, изделия из которого трудно отличить от натуральных.

Тот же самый полиамид, который служит заменой шелку, в монолитном состоянии имеет прочность, сравнимую со многими металлами. Если учесть, что полиамид, иначе называемый капрон или нейлон, химически инертен, а значит, не подвержен коррозии и имеет низкий коэффициент трения, то замена металлов синтетическими веществами вполне очевидна.

Еще более высокие качества имеют такие промышленные полимеры, как фторопласты – фторорганические соединения. Данные синтетические полимерные материалы имеют один из самых низких коэффициентов трения и самую высокую химическую устойчивость. Эти качества используются при производстве узлов трения, особенно в устройствах, работающих в агрессивной среде.

Когда нельзя произвести полноценную замену металлических конструкций искусственными материалами, выполняют покрытие металлической основы слоем пластика. Технологический процесс покрытия металла слоем пластика осуществляется таким образом, чтобы происходила связь основы и покрытия на молекулярном уровне. Этим достигается высокая прочность соединения.

Промышленные полимеры могут иметь самые различные виды. Используются как термопластичные материалы, так и термореактивные пластики. В первом случае для изготовления деталей и конструкций используется метод литья или прессовки при температуре размягчения полимера, а во втором пластмасса формируется непосредственно в виде готового изделия или полуфабриката с минимальной последующей обработкой.

Среди промышленных синтетических полимеров можно выделить композиционные материалы, в которых наполнителем или армирующей составляющей могут служить самые различные материалы, а связующим веществом выступает полимер.

Наиболее известны такие композиционные материалы:

- Стеклопластик – стекловолокно или ткань на его основе, пропитанные эпоксидной полимерной смолой. Данный композит имеет высокую прочность, отличные электроизоляционные свойства, устойчивость к неблагоприятным факторам, высокую огнестойкость.

- Углепластик – армирующим элементом здесь выступает углеродное волокно. Прочность и упругость конструкций из углепластиков, наряду с их легкостью (значительно легче металлов) послужили поводом для использования в аэрокосмическом направлении промышленности. Комплекс полезных качеств в этой области имеет более высокий приоритет, чем высокая стоимость, связанная с трудоемкостью получения углеродных волокон.

- Текстолит – тканевый слоистый материал, в котором слои ткани пропитаны полимерным материалом. Ткань используется натуральная или искусственная. Самый прочный и надежный вариант – стеклотекстолит, использующий ткань из стеклянного волокна;

- Порошковые композиты, имеющие наполнитель из порошкообразных материалов натурального или искусственного происхождения;

- Газонаполненные материалы – вспененные полимеры. Это всем известный поролон, пенопласт, пенополиуретан. Газонаполненные материалы обладают чрезвычайно низкой теплопроводностью и используются в качестве теплоизоляционных материалов. Мягкость, пластичность наряду с прочностью послужили широкому распространению пенопластовых упаковочных материалов для нетяжелой, но требующей бережного обращения техники.

Основные разновидности синтетических смол

Синтетические смолы – это высокомолекулярные соединения, которые являются продуктом химической промышленности. Их получают в результате реакций полимеризации или поликонденсации.

Основные разновидности синтетических смол диффренцируют в зависимости от свойств исходного сырья, способа производства и назначения продукта. В настоящее время выделяют следующие типы:

- алкидные,

- аминовые,

- глифтаевые,

- инден-кумароновые,

- карбамидоформальдегидные,

- нефтеполимерные,

- терпеновые,

- фенолформальдегидные,

- эпоксидные.

Алкиды представляют собой сложные эфиры, получаемые в результате реакции многоатомных спиртов с кислотами или их ангидридами. Липкая высоковязкая масса может иметь цвет от темно-желтого до коричневого, и она широко применяется для производства лакокрасочных изделий.

Аминосмолы – это термореактивные синтетические составы, которые являются продуктом поликонденсации аминогрупп с альдегидами, и чаще всего с формальдегидом. Их отличительные особенности – большой разброс оттенков и меньшая влагостойкость, чем у фенопластов.

Глифтаевые смолы являются разновидностью алкидов. Они получаются путем поликонденсации глицерина с фталевым ангидридом.

В процессе коксования угля также получают инден-кумароновые смолы. Они представляют собой термопластичные полимеры: продукт полимеризации фракции каменноугольной смолы.

Самым доступным синтетическим материалом считаются карбамидоформальдегидные смолы. Их получают путем поликонденсации карбамида с формальдегидом. Они довольно широко распространены, и сегодня не составит особого труда, например, купить смолу КФМТ-15 или другую разновидность данных веществ.

Не все знают, что клей КФЖ также относится к карбамидоформальдегидным составам. Он широко используется в деревообрабатывающей промышленности, обеспечивая надежную фиксацию элементов при минимизации времени склеивания.

Составной частью большой группы углеводородных смол являются нефтеполимерные и терпеновые. Первые представляют собой термопластичные полимеры, получаемые полимеризацией жидких продуктов пиролиза нефтепродуктов. Вторые являются продуктом полимеризации фракций, содержащих терпен, и используются в качестве сырья для лесохимической промышленности.

Фенолформальдегидные смолы образуются при поликонденсации фенола с формальдегидами. Их используют для производства пластических масс, лаков, герметиков, выключателей и другой продукции.

Эпоксидная смола представляет собой олигомеры, которые способны под действием отвердителей образовывать сшитые (трехмерные) полимеры. Вопреки ошибочному мнению, меламиновая смола не относится к этой группе и имеет ряд преимуществ, в частности экологичность и высокие характеристики конечного продукта в результате ее применения.

Физические свойства

Номенклатурный ряд производимых полимеров весьма обширен. Их физическо-механические свойства в значительной мере различны. К основным относятся:

- Низкая теплопроводность. Это позволяет использовать ряд материалов в качестве теплоизоляции.

- Высокий ТКЛР, вызванный подвижными связями и нестабильным коэффициентом деформации. Несмотря на это некоторые полимеры идеально подходят для защитного напыления на стальные поверхности. Они образуют тонкую пленку, предохраняющую металл от коррозии.

- Удельная масса полимеров зависит от состава и структуры. Этот параметр варьируется в очень широких границах.

- По пределу прочности полимеры уступают металлам и их сплавам. Тем не менее, этот показатель у них достаточно высок, что отчасти обуславливается пластичностью материалов.

- Невысокая рабочая температура. Как правило, большинство полимеров, таких как полиэтилен, полипропилен, ПВХ могут эксплуатироваться в режиме не более 80 . При превышении предельного значения происходит размягчение материала и потеря твердости. Фенолформальдегидные смолы выдерживают нагрев до 200 , кремнийорганические соединения – до 350 °С.

- Большинство полимеров горючи. При горении и плавлении выделяются токсичные вещества.

- Большинство полимеров обладают высокими диэлектрическими характеристиками. Это позволяет использовать их в качестве изоляционных материалов в электрооборудовании, а также при изготовлении рукояток инструмента, предназначенного для работы с токопроводящими деталями. Например, удельное сопротивление поливинилхлорида составляет 1017 Ом*см. В то же время в последние несколько десятилетий были синтезированы полимеры, обладающие ионной или электронной проводимостью, что предоставляет возможности нового использования этих материалов в качестве проводников и полупроводников.

- Эластомеры обладают способностью возвращаться в исходную форму после длительного воздействия нагрузок.

Для улучшения физических характеристик в состав полимеров вводят различные добавки. Такие материалы называются наполненными. По эксплуатационным свойствам композиты значительно превосходят чистые полимеры, что позволяет использовать их в экстремальных условиях.

Синтетические полимеры

Примеров переработки природных полимеров в искусственные можно привести очень много.

Но со временем были созданы синтетические полимеры, которые заменили природные и искусственные. Толчком для создания синтетических полимеров послужило открытие русского химика Александра Михайловича Бутлерова.

Теория химического строения органических веществ

В основе современной органической химии лежит теория химического строения органических веществ, автором которой является русский химик и ученый Александр Михайлович Бутлеров. В 1842 г. Бутлеров впервые провел реакцию полимеризации и изомеризации, доказав, что свойства веществ могут меняться в результате изменения строения молекулы, даже если состав и молекулярный вес не меняются.

После создания этой теории появилась химия высокомолекулярных полимерных соединений. В состав таких соединений входят молекулы с числом атомов до сотен тысяч. Началась целенаправленная модификация (изменение) химических веществ. Были созданы абсолютно новые синтетические полимеры. Свойства этих полимеров значительно превосходили свойства природных полимеров.

Классификация и свойства полимерных материалов

Полимерные материалы в зависимости от состава или количества компонентов подразделяются на ненаполненные, представленные только одним связующим (полимером) – органическое стекло, в большинстве случаев полиэтиленовая пленка; наполненные, в состав которых для получения требуемого комплекса свойств могут входить наполнители, пластификаторы, стабилизаторы, отвердители, пигменты – стеклопластики, текстолит, линолеум и газонаполненные (пено- и поропласты) – пенополистирол, пенополиуретан и др.

В зависимости от физического состояния при нормальной температуре и вязкоупругих свойств полимерные материалы бывают жесткие, полужесткие, мягкие и эластичные.

Жесткие – это твердые, упругие материалы аморфной структуры, имеющие модуль упругости более 1000 МПа. Они хрупко разрушаются с незначительным удлинением при разрыве. К ним относят фенопласты, аминопласты, пластмассы на основе глифталевых и других полимеров.

Плотность полимерных материалов чаще всего находится в пределах 900.1800 кг/м3, т.е. они в 2 раза легче алюминия и в 5.6 раз легче стали. Вместе с тем плотность пористых полимерных материалов (пенопластов) может составлять 30..15 кг/м3, а плотных – превышать 2 000 кг/м3.

Прочность при сжатии полимерных материалов в большинстве случаев превосходит многие традиционные строительные материалы (бетон, кирпич, древесину) и составляет для ненаполненных полимеров около 70 МПа, армированных пластиков – более 200 МПа, при растяжении – для материалов с порошкообразным наполнителем 100.150 МПа, у стекловолокнистых – 276.414 МПа и более.

Теплопроводность таких материалов зависит от их пористости и технологии производства. У пено- и поропластов она составляет 0,03.0,04 Вт/м-К, у остальных – 0,2.0,7 Вт/мК или в 500.600 раз ниже, чем у металлов.

Недостатком многих полимерных материалов является низкая теплостойкость. Например, у большинства из них (на основе полистирола, поливинилхлорида, полиэтилена и других полимеров) теплостойкость составляет 60.80 °С. На основе фенолоформальдегидных смол теплостойкость может достигать 200 °С и лишь на кремнийорганических полимерах – 350 °С.

Являясь углеводородными соединениями, многие полимерные материалы сгораемы или имеют низкую огнестойкость. К легковоспламеняемым и сгораемым с обильным выделением сажи относятся изделия на основе полиэтилена, полистирола, производных целлюлозы. Трудно сгораемыми являются изделия на основе поливинилхлорида, полиэфирные стеклопластики, фенопласты, которые при повышенной температуре лишь обугливаются. Негорючими являются полимерные материалы с большим содержанием хлора, фтора или кремния.

Многие полимерные материалы при переработке, горении и даже нагревании выделяют опасные для здоровья вещества, такие как угарный газ, фенол, формальдегид, фосген, соляную кислоту и др. Значительным недостаткам их является также высокий коэффициент термического расширения – от 2 до 10 раз выше, чем у стали.

Полимерным материалам свойственна усадка при затвердевании, достигающая 5.8 %. У большей части из них низкий модуль упругости, значительно ниже, чем у металлов. При длительных нагрузках они обладают большой ползучестью. С повышением температуры ползучесть еще больше возрастает, что приводит к нежелательным деформациям.

Где используются полимеры?

Благодаря своим свойствам, полимеры используются сейчас во многих отраслях. Их используют для производства множества материалов.

Например, в строительстве — как материал для электротехнических конструкций, кабелей, проводов, труб, изоляционных эмалей и лаков. Полимеры химическим путём добавляют в состав бетона и железобетона, чтобы улучшить их качества. Полимеры используют при производстве плёнок и защитных покрытий, сеток и ограждений.

Полимеры также используют в автомобилестроении. Из них делают детали для машин: резину, решётки радиаторов, колпаки для колёс, чехлы для сидений, вентиляционные решётки, коврики; их добавляют в лаки и краски. Они используются также при производстве клея.

В нефтегазовой промышленности также используются полимеры: при производстве оборудования, например насосов, камер и т. д.

В медицине полимеры применяют для изготовления капсул для лекарств. Полимер поликарбонат используют даже при разработке искусственного сердца. А гиалуроновая кислота, которая также является полимером, используется в процессе наращивания тканей.

Производство синтетики

Человечество использует разные методы выработки искусственных полимеров:

- своеобразное вытягивание их из органических низкомолекулярных соединений;

- переработка естественной органики в неестественные материалы.

В качестве изначального продукта для образования синтетических цепей берут различные материалы, являющиеся конечными результатами от переработки газовых элементов, нефтепродуктов и каменного угля (фенолы, ацетилены, бензолы и этилены). Результат в целом зависит от внешности исходных веществ. По их обозначению дается и название полимеру.

Синтетические полимеры образуются методом синтезирующей реакции. Волокна вырабатывают из расплава, а также из раствора по сухому или мокрому методу.

Применение синтетических волокон набирает крупные обороты в отличие от выпуска искусственных волокон. Объясняется это доступностью первичного сырья и обширностью их свойств и полезных качеств. Это позволяет получать продукты с различными свойствами, в то время как возможности модифицировать свойства искусственных волокон крайне малы и даже иногда отсутствуют.

Термопласты и их сокращенные обозначения

- АБС – привитой сополимер акрилонитрила, стирола с бутадиеновым или бутадиен-стирольным каучуком.

- АЦ – ацетат целлюлозы.

- ЛПЭНП – линейный полиэтилен низкой плотности.

- МС – сополимер стирола с метилметакрилатом.

- МСН – сополимер стирола с метилметакрилатом и акрилонитрилом.

- ПАН – полиакрилонитрил.

- ПА – полиамиды.

- ПАК – полиамидокислота.

- ПАР – полиарилаты.

- ПАС – полиалкилсульфон.

- ПБТ – полибутилентерефталат.

- ПВА – поливинилацетат.

- ПВС – поливиниловый спирт.

- ПВФ, фторопласт-1 – поливинилфторид.

- ПВХ – поливинилхлорид.

- ПВДФ, фторопласт-2 – поливинилиденфторид.

- ПВДХ – поливинилиденхлорид.

- ПИ – полиимиды.

- ПК – поликарбонаты.

- ПММА – полиметилметакрилат.

- ПО – полиолефины.

- ПП – полипропилен.

- ПС – полистирол.

- ППС – пенополистирол.

- ПСФ – полисульфон.

- ПТП – пентапласт.

- ПТФЭ, фторопласт-4, фторлон-4, тефлон – политетрафторэтилен

- ПТФХЭ, фторопласт-3. фторлон-3– политрифторхлорэтилен.

- ПУ – полиуретаны.

- ПФ – полиформальдегид.

- ПФО – полифениленоксид.

- ПЭ – полиэтилен.

- ПЭИ – полиэфиримид.

- ПЭВП, ПЭНД, ПНД – полиэтилен высокой плотности (низкого давления).

- ПЭНП, ПЭВД, ПВД – полиэтилен низкой плотности (высокого давления).

- ПЭО – полиэтиленоксид.

- ПЭСД – полиэтилен среднего давления.

- ПЭТФ – полиэтилентерефталат.

- САМ – сополимер стирола с α-метилстиролом.

- САН – сополимер стирола с акрилонитрилом.

- СТД – сополимер триоксана с диоксоланом.

- СФД – сополимер формальдегида с диоксаланом.

- ТАЦ – триацетат целлюлозы.

- ФН – фенилон.

- ХПЭ – хлорированный полиэтилен.

- ХСПЭ – хлорсульфированный полиэтилен.

Элементоорганические соединения

Элементоорганические ВМС, в состав макромолекул которых входят, кроме атомов неорганических элементов – кремния, титана, алюминия — и органические углеводородные радикалы, созданы искусственным путем, и в природе их нет. Классификация полимеров делит их, в свою очередь, на три группы.

- Первая группа – это вещества, в которых главная цепь составлена из атомов некоторых элементов, окруженных органическими радикалами.

- Во вторую группу входят вещества с основной цепью, содержащей чередующиеся атомы углерода и таких элементов, как сера, азот и другие.

- Третья группа включает вещества с органическими главными цепями, окруженными различными элементоорганическими группами.

Примером могут служить кремнийорганические соединения, в частности силикон, обладающий высокой износоустойчивостью.

Неорганические высокомолекулярные соединения в главной цепочке содержат оксиды кремния и металлов – магния, алюминия или кальция. У них нет боковых органических атомных групп. Связи в главных цепочках ковалентные и ионно-ковалентные, что обусловливает их высокую прочность и термостойкость. К ним относятся асбест, керамика, силикатные стекла, кварц.

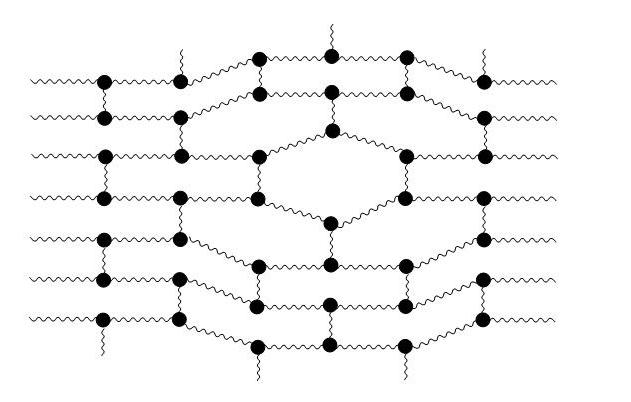

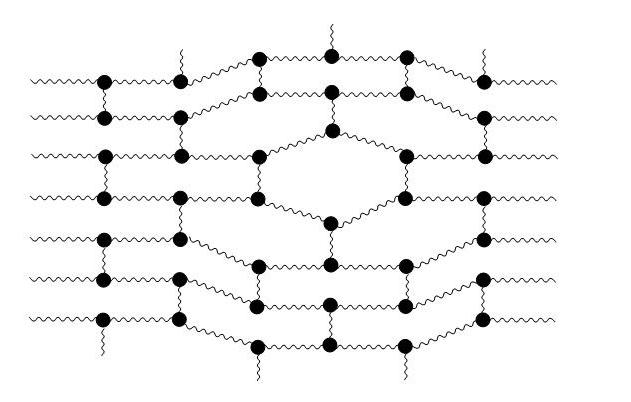

Линейные макромолекулы

Любая классификация полимеров достаточно условна, и каждая имеет свои недостатки, так как не может отобразить все характеристики данной группы веществ. Тем не менее она помогает каким-то образом их систематизировать. Классификация полимеров по форме макромолекул представляет их в виде следующих трех групп:

- линейные;

- разветвленные;

- пространственные, которые еще называются сетчатыми.

Длинные, изогнутые или спиралеобразные цепочки линейных ВМС придают веществам некоторые уникальные свойства:

- за счет появления межмолекулярных связей образуют прочные волокна;

- они способны к большим и длительным, но в то же время обратимым деформациям;

- важным свойством является их гибкость;

- при растворении эти вещества образуют растворы с высокой вязкостью.

Горение синтетических волокон

Чтобы хорошо разбираться в различных видах тканей из синтетики, полезно знать особенности их горения в пламени.

| Капрон, нейлон | Плавится с образованием смолы, на конце образуется оплавленный бурый шарик, ощущается запах сургуча |

| Полиэстер, лавсан | Горит жёлтым коптящим пламенем, выделяется чёрный едкий дым, на конце образуется плотный нерастирающийся шарик |

| Спандекс | Горит подобно лавсану |

| Нитрон, акрил | Горит жёлтым коптящим пламенем со вспышками, образуя на конце твёрдый шарик, частично растираемый пальцами |

| Хлорин | Не горит, при внесении в пламя волокно сжимается, обугливается, ощущается запах хлора |

| Винол | При внесении в огонь даёт усадку, затем горит жёлтым пламенем с незначительной копотью, после затухания остаётся твёрдый светло-бурый наплыв |

| Полипропилен | Плохо поддерживает горение, пламя малоактивное, без образования сажи |

Чем искусственные полимеры отличаются от синтетических?

Теперь разберемся, в чем состоит особенность синтетических полимеров. Как мы знаем, их синтезируют в искусственно созданных условиях, на базе мономеров. К примеру, этилен в естественном виде – это бесцветный газ, однако после реакции полимеризации на выходе получаются твёрдые гранулы полиэтилена. Главная особенность как раз и заключается в наличии возможности влиять на процесс полимеризации, а в итоге – и на свойства получаемого полимера:

- Возможно введение дополнительных мономеров с целью получения сополимеров с улучшенными свойствами.

- Имеется возможность модифицировать свойства вещества: к примеру, изменить его устойчивость к ударам или низким температурам.

- Также осуществляется модификация технологических свойств: вязкости и текучести расплава, температуры размягчения и плавления и т.п.

- Наконец, есть возможность модифицировать визуальные свойства: изменить цвет, сделать материал прозрачным, модифицировать его светопропускающие свойства.

То есть, обобщая, можно говорить о том, что естественные полимерные материалы даются в том виде, в котором их создала природа. Синтетические же человек научился полностью адаптировать под свои нужды и задачи. Поэтому в современных условиях синтетика часто замещает натуральные вещества. К примеру, искусственная полимерная кожа и синтетические волокна активно вытесняют натуральные аналоги, так как отличаются более выгодной ценой и более широким спектром возможных модификаций.

Рассматривая же негативные свойства синтетических полимеров, следует сказать об экологических рисках

Важное преимущество полимеров, их долговечность, оборачивается негативом, если к утилизации отработанных изделий подходят безответственно. Потому ключевым риском популярности синтетических полимеров на планете можно считать существенное загрязнение окружающей среды этими веществами