Особенности конструкций рубанков

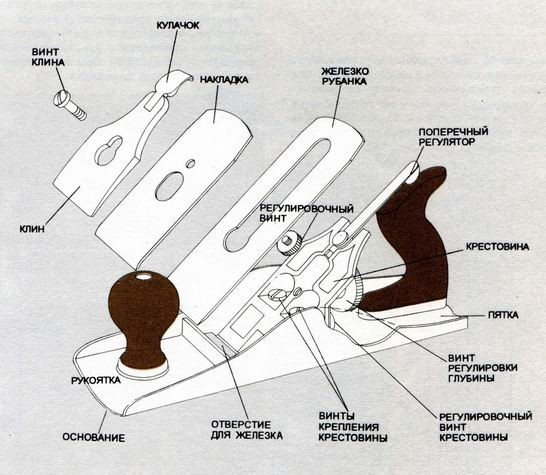

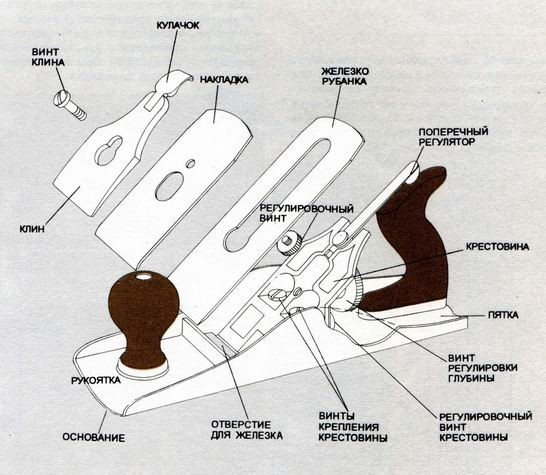

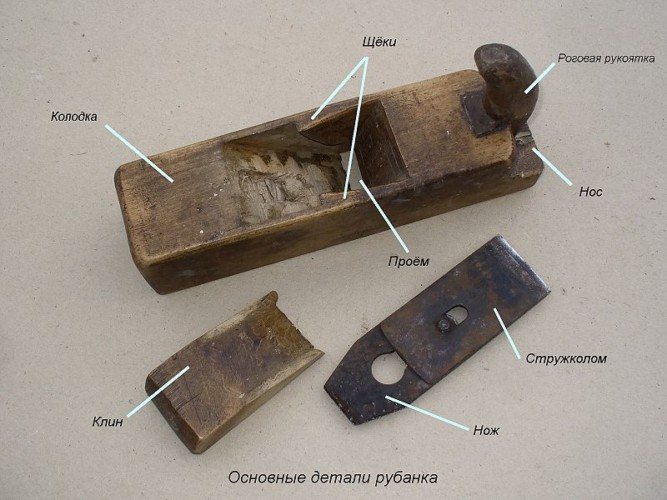

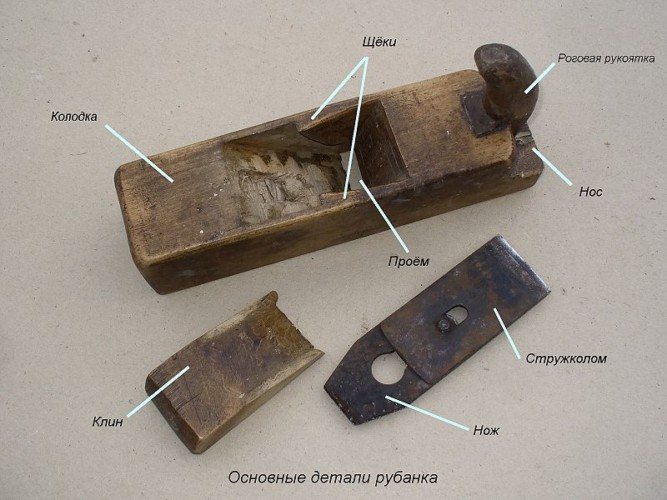

Традиционная модель инструмента исполняется в деревянном корпусе, в котором надежно закреплено режущее лезвие. В нижней части находится подошва с прорезью, через которое проходит лезвие для резки. В целях комфортной работы, на передней части рубанка устанавливают так называемый рог (рукоятку), благодаря нажиму на который обеспечивается плотное прилегание нижнего основания к обрабатываемой поверхности, одновременно придается необходимое направление для ножа. В процессе всей истории использования, рубанку, равно как и иным столярным приборам, придавалось множество усовершенствований. Деревянный корпус впоследствии стали все чаще заменять на металлический (для большей прочности) или пластиковый (для снижения общей массы). Далее, ручное строгание с приложением мускульных усилий со стороны оператора, было вытеснено использованием автоматических электромоделей. Таким образом, к основным частям рассматриваемого инструмента всегда будут относиться:

- Корпус – в нем закрепляются все основные узлы и элементы прибора;

- Режущий нож – он затачивается под определенным углом и отвечает за снятие древесного слоя;

- Зажим – обеспечивает плотную и неподвижную фиксацию ножа в корпусе (может быть выполнен в виде металлической пластины или массивного деревянного бруска);

- Стружколоматель – располагается чуть выше ножа и обеспечивает излом выходящий стружки, дабы она не забивала конструктивные элементы прибора;

- Винт регулировки – эта деталь отвечает за смену положения ножа относительно обрабатываемой плоскости.

Указанную выше конструкцию имеют все классические модели для работы по дереву. Однако, некоторые конструктивные элементы могут отсутствовать в новых образцах или специализированных разновидностях.

Устройство рубанка

За время эволюции рубанка появилось довольно много его разновидностей, которыми можно не только обрабатывать плоскости древесины, но и использовать для фигурной резки. Чтобы получать удовольствие от ручного труда, нужно уметь правильно выбирать рубанок, и тогда из обыкновенного куска дерева будут получаться настоящие произведения искусства.

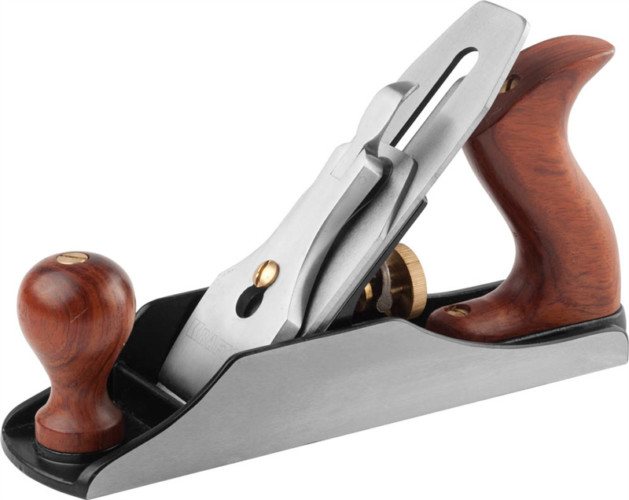

Современные рубанки можно условно разделить на деревянные и металлические модели. Каждая из них обладает своими преимуществами и недостатками, но в конструктивном плане инструменты похожи, словно братья-близнецы.

Стандартный рубанок состоит из следующих частей:

- подошва, она же корпус;

- резец;

- клин;

- прорезь для выхода стружки;

- зажим резца;

- регулятор глубины реза;

- рожок – передняя рукоять;

- упор – задняя рукоять.

Ключевым элементом конструкции является резец – это режущий инструмент, выполненный в виде заострённой пластины.

Располагается лезвие под заданным углом к обрабатываемой поверхности. Благодаря регулятору нож выдвигается на определённое расстояние, что позволяет тонко настраивать глубину реза, толщину снятия стружки. В заводских моделях угол заточки лезвия стандартный, но профессиональные плотники изменяют его в зависимости от типа обрабатываемой древесины.

Рукояти тоже играют определённую роль. Передняя, которая называется рожком, выполняет направляющую функцию, обычно имеет изогнутую форму, обеспечивающую лучший захват руки. Задняя – это упор, благодаря которому создаётся необходимое для работы усилие.

С подошвой, которая бывает деревянной и металлической, всё не так однозначно. Главный критерий, предъявляемый к этому элементу конструкции, – идеально ровная поверхность.

Если данное требование не соблюдается, ручным рубанком будет тяжело пользоваться, а про точность строгания можно просто забыть. С учётом этих нюансов металлическая подошва выглядит предпочтительнее: она изготавливается по шаблону, поэтому априори имеет правильную геометрию. Однако ошибки, допущенные производителем при литье, сводят эти преимущества к нулю. Более того, металл подвержен коррозийным изменениям.

Деревянная подошва легче, и в случае деформации её можно выправить своими силами, вдохнув в рубанок вторую жизнь. Однако древесина не является долговечным материалом, она подвержена механическому износу, теряет первоначальные свойства при длительном воздействии влаги или высоких температур.

Несмотря на типовую конструкцию, существует более 10 разновидностей рубанков, и каждый инструмент выполняет определённую функцию при обработке деталей. Познакомимся с этими изделиями поближе.

Принцип действия традиционного ручного рубанка

Главными рабочими элементами прибора являются его основание с направляющей ручкой и нож. Отсюда ясно, что суть работы им заключается в соблюдении двух параметров – это точность настройки угла, под которым расположен нож, а также обеспечение плотного прилегания подошвы к обрабатываемой плоскости.

Плотность прилегания рабочего основания к поверхности, в большинстве случаев, будет зависеть от материала, из которого сделан инструмент. Основное условие – это его совершенная гладкость и ровность подошвы. Дерево, из которого изготовлен корпус прибора, с течением времени будет изнашиваться и деформироваться. Этот процесс может даже протекать в ускоренном режиме, если на постоянной основе проводятся работы по твердым породам древесины. В свою очередь, инструмент из металла будет долго сохранять ровность подошвы, но его корпус может подвергаться процессам коррозии. Таким образом, при выборе корпуса, стоит опираться на те условия, в которых будет проходить большая часть работ.

Разновидности рубанков ручных

Конструкция рассматриваемого столярного приспособления имеет несколько типовых разновидностей. Даже классическую ручную модель профессионального назначения, со стандартными размерами, возможно классифицировать в плане особенностей конструкции:

- Рубанок двойной – комфорт работы с ним заключается в том, что он в обязательном порядке обеспечен стружколомателем, обеспечивающим чистоту обработки (больше пригождается при финишной обработке изделия);

- Рубанок одинарный – больше подходит для черновой и первоначальной обработки поверхности, ибо его ножевое лезвие является прямым и одинарным. У такого ножа режущая кромка имеет наименьший радиус закругления и поэтому не оставляет крупных следов после себя.

В ходе своего исторического развития рубанки заимели множество узкоспециализированных модификаций, приспособленных для выполнения определенного вида задач, например:

- Фуганок – данный прибор ручного типа предназначается для чистовой обработки предмета. Длинная колодка – вот его главное отличие от классической рубаночной модели. В такую колодку возможно установить один или два ножа, что сделает работу по выравниванию поверхности более комфортной.

- Шерхебель – визуально имеет сходство с классическим вариантом, однако, обладает более узким корпусом и необходим для выполнения выемок. Стоит отметить, что при узком корпусе сам инструмент обладает немалой массой, а его нож очень мал по ширине и лезвие его закругленно и располагается под углом в 45 градусов к поверхности. Указанная особенность позволяет строгать дерево поперек или вдоль волокон, оставляя после себя углубленные выемки. Шерхебель больше используется для первоначальной обработки древесины и призван снимать грубый верхний слой.

Виды рубанков и их назначение

Столярное дело как обработка древесины – целая профессия, глубокая и самобытная. Она включает целый ряд типов инструментов, похожих и отличающихся. Веками нарабатывались форма и конструкция оснастки.

Назначение инструмента – в следующем (названия и подвиды не приведены, их очень много):

- первичная обработка и снятие грубых внешних слоев;

- строгание в глубину для снятия слоя;

- точная обработка поверхности и выравнивание;

- снятие острой кромки и выборка четверти – для придания округлости;

- исправление дефектов обработки;

- финальная зачистка.

В качестве специализации может быть снятие коры, обработка больших площадей или ювелирная расчистка у сучков, разработка неправильного строения дерева. Возможно придать особые формы – для окон и дверей, карнизов или багетов. Делаются пазы и разные выемки.

Есть виды рубанков и для других материалов. Современные материалы обрабатываются современными моделями:

Для гипсокартона

Гипсокартон хорошо поддается нарезке, но качество кромок оставляет желать лучшего. Для выравнивания и шлифования кромок применяется особый рубанок.

Рубанок для гипсокартона

Выполняется обработка под разную кромку: под шпаклевку, соединение без разделки или с фаской, под склейку армирующей лентой. Для этого выпускаются два вида ручного рубанка: кромочный и обдирочный.

Первый срезает лишнее 2 ножами.На выходе – фаска с задаваемыми углами.

Второй шлифует края для соединения листов. Выглядит аналогично кухонной терке – но из закаливаемой стали и с парой ручек.

ГКЛ (гипсокартонный лист) обрабатывается довольно легко благодаря невысокой местной прочности на резание.

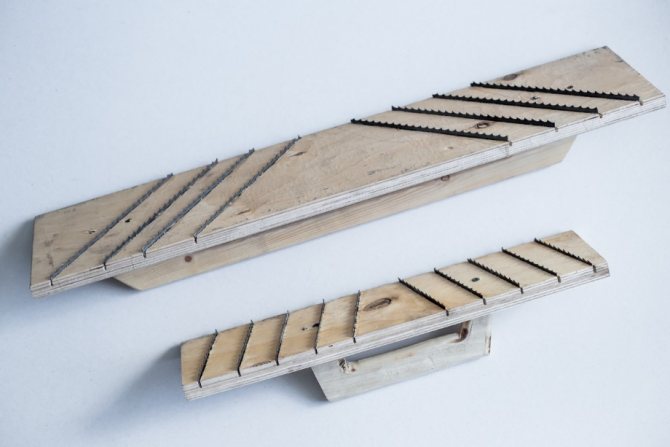

Для газобетона

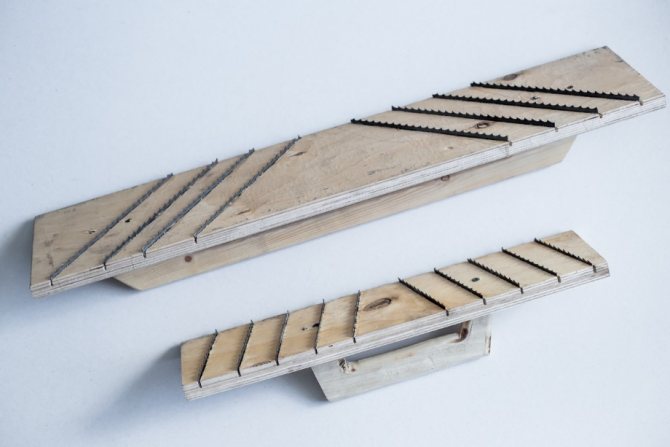

В строительстве широко используется рубанок для газобетонных, газосиликатных блоков и пеноблоков. Выпускаются профессиональные модели, но сделать такой можно и самому.

Рубанок для газобетона

Прочие названия – полутерок или скребок.

Изготавливаемые блоки имеют отклонения по геометрии, а твердость материала не очень высокая. Даже монтируемые на клей газосиликатные блоки требуется выровнять по максимуму для упрощения выкладывания стен. Доработка на предмет выравнивания очень удобна и делается по месту. Снятие слоя выполняется обдирочными лезвиями или металлическими щетками.

Особенность инструмента – в наличии несколько рядов режущих кромок.

Кромочный рубанок

Кромочный рубанок для гипсокартона имеет разновидности. Бывают виды для строительных блоков (мягких, типа пенобетона или газобетона) и древесины. Строгание выполняется на разную глубину, а кромка становится исключительно ровной.

Кромочный рубанок

Порой даже миллиметры играют роль для установки целого элемента, что наталкивает на необходимость их убрать. Ножом не сработать – только рубанок уберет ровно и на значительной длине. Его подвидом является механизм для снятия фаски.

Такой инструмент устроен как его аналоги: деревянный или пластиковый корпус, режущий нож и рукоятка. Последней может и не быть, но с ней удобнее. Существуют ручной и электрический варианты.

Применение рубанка простое. Элемент (блок, лист, кусок) закрепляется обрабатываемым участком кверху. После этого выполняется доработка кромки.

Рубанок штукатурный

Рубанок для штукатурки – не самый распространенный инструмент, но на стройке он весьма нужен. Нужен он не для любой штукатурки, а для механизированной.

Рубанок штукатурный

Поверхность, получаемая ускоренным набрасыванием, характеризуется высокой шероховатостью. Образующийся грубый слой очень зернист и требует доработки, если не создается специально. Помимо этого нанесение штукатурного слоя выполняется полосами, которые имеют различную толщину. Разницу хорошо снимать таким инструментом.

Есть устройства для плоских и угловых поверхностей. Наибольшую пользу принесет обработка еще не полностью схватившегося раствора.

Рубанок по дереву

Является первой вспоминаемой разновидностью своего класса. Используется для строгания древесины и выравнивания ее поверхности. Включает разные виды ручных рубанков: от мини-рубанка до фуганка с большой длиной.

Рубанок по дереву

Задействуется не только для снятия верхнего слоя дерева, а для выборки четвертей и пазов. Угловые конструкции помогают обработке неровной линии и торца.

Рубанки могут быть ручными и электрическими. Нож может быть установлен под углом в большом диапазоне. Корпус – из дерева, пластика и металла. Угловой — обязательно с твердыми направляющими частями.

Рубанок рихтовочный

Основная роль этого приспособления – в удалении устаревших покрытий с поверхностей. Выбор рубанка – с учетом покрытия: шпаклевка, краска, окалина, очистка от загрязнений при подготовке к дальнейшей обработке.

Рубанок рихтовочный

Обдирочные работы выполняются в строительных, кузовных и аналогичных работах с металлическими и каменными поверхностями. Бывают модели для шлифовки и чисто зачистных операций.

Функционирование заключается в возвратно-поступательном движении по поверхности и снятии отходящих фракций. Материал – металл, рукоятки – пластик или алюминий. Имеется регулировочный винт для настраивания.

Шлифовальный рубанок

Для окончательного доведения поверхности под требуемую шероховатость используется шлифовальный рубанок.

Шлифовальный рубанок

По последовательности в технологической цепочке он будет последним (шерхебель – фуганок – шлифовальный).

Суть его в минимальности снимающегося слоя, а точнее – в затирании. Для этого используются мелкоабразивные материалы: сетка или наждачная бумага. Приведение в действие может быть от мускульной силы, электрического тока или сжатого воздуха. Для финализации оптимален электрорубанок: множество действий хорошо осуществляется двигателем, а мастер не так устанет.

Рубанок циклевочный

Типы рубанков также включают и циклевочный – он отличается от прочих ввиду иного принципа работы. Предназначается для работ по паркету и полу, снятию верхнего слоя и старых покрытий на твердых сортах дерева.

Рубанок циклевочный

Он не имеет стружколома. Его лезвие имеет наклон вперед и может регулироваться. Оно врезается в древесину под положительным углом, стружка заворачивается, оставляя целыми срезаемые волокна.

В отличие от шлифования, для которого есть другие механизмы, тут производится именно снятие слоя. Остающаяся поверхность имеет приятную шероховатость и общее качество. В отличие от шлифмашинки (которой называют УШМ) циклевочный рубанок справится в труднодоступных местах. Поэтому со счетов списывать это старинное приспособление не стоит.

Устройство – легкий корпус, лезвие, 2 рукоятки.

Рубанок обдирочный

Особый инструмент, предназначающийся для подравнивания кромок и отдельно выступающих частей – обдирочный рубанок. Он необязательно покупается под гипсокартон, он подходит под дерево и газоблок.

Рубанок обдирочный

Рабочая часть – полотно для обдирки, которое может быть профильным и даже полукруглым. Очень похоже на кухонный прибор, откуда и второе название – «терка». Корпус производится с наибольшей эргономичностью, материал – любой подходящий. Рукоятки – из удобного материала, под влажность и длительность использования.

Основное назначение – снятие небольшого слоя, как правило – по листовой плоскости.

Торцовочный рубанок

Виды рубанков включают в себя также и торцовочный. Также может называться узким – из-за своей малой ширины. Предназначен он для обработки углов древесины – досок в первую очередь.

Торцовочный рубанок

Торцевой инструмент комплектуется прямым или косым ножом и стружколомом. Ножей может быть до 3 – что позволяет зачищать сразу 3 поверхности. Назначение – финальная обработка торцов.

Для удобства работы часто выполняется с двумя рукоятками. Какой материал для них берется, не важно – металл, пластик или дерево берутся повсеместно. Ножи термически обрабатываются. Корпус и ложе делаются из не слишком твердого материала.

Плоское строгание

Работу с плоскими поверхностями, например, с брусками или досками с правильной формой геометрии, необходимо производить с высокой степенью точности. Отклонение от нормативов прямых линий может в корне изменить габариты и размеры материала. Для подобного типа работы используются следующие устройства, обладающие особой конструкцией:

- Полуфуганок – в отличие от классического фуганка, он имеет малые размеры ножа и подошвы. Данная особенность позволяет работать и с крупными и с мелкими заготовками, соблюдая при этом ровность и прямолинейность поверхности, без потери качеств точности;

- Цинубель – этот инструмент придает поверхности эффект шероховатости, что необходимо для лучшей адгезии между предметами при соединении их клеем. Прибор оснащен лезвием с зубцами и им можно строгать даже свилеватое дерево и торцы предметов.

Фигурное строгание

Фигурное строгание по дереву является целым искусством. Для создания уникальных изделий с профильным сечением необходимо использовать особый материал – древесину высшего качества, у которой должно быть минимальное количество сучков, а сама она должна быть прямослойной. В то же время подобный высококачественный материал и обрабатываться должен инструментом специального назначения. К подобному инструментарию возможно отнести:

- Калевка – данным типом рубанка пользуются для фигурной обработки предметов. Он имеет подошву с несколькими уровнями и особые края на ноже. Отлично подойдет для изготовления резных дверных/оконных наличников, багетов и карнизов.

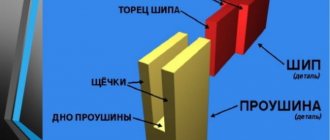

- Шпунтубель – используется для выделки пазов, отверстий в досках и шпунтовых соединений, а также иных соединений типа «паз-шип». Состоит из закрепляющей и направляющей колодок, удерживаемых винтами.

- Грунтубель – он предназначен для зачистки пазов в виде трапеции по вдоль волокон древесины.

- Зензубель – он используется для выполнения пазов и четвертей с их последующей зачисткой. Ножи этого прибора по форме напоминают лопатки, а корпус оснащен особым отверстием для сброса стружки.

- Фальцгебель – применяется для зачистки и отборки четвертей, обладает ступенчатой подошвой.

- Горбач – его подошвенное основание имеет выпуклую форму, что очень удобно для работы с цилиндрическими, полукруглыми или вогнутыми поверхностями.

Виды рубанков для фигурной резки

Отдельной категорией инструмента для дерева считают модели, позволяющие выполнить сложные геометрические элементы.

Внешне такие устройства ничем не отличаются от классической модели рубанка, однако у них свои отличительные характеристики.

Они подразделяются на:

Зензубель

Инструмент состоит из 2 ножей, благодаря которым достигают хороших результатов на деревянной основе. Его считают эффективным в процессе строгания перпендикулярных и горизонтальных поверхностей. Резец у прибора имеет ширину 30 мм. Внешне он похож на скребок;

Федергубель

Его используют для вырезания продольных элементов на поверхности заготовок. В конструкции инструмента используют необычную форму режущей части, благодаря которой удается осуществить пазовую обработку;

Фальцебель

Его относят к лучшей модели приборов. Её применяют для осуществления зачистки небольших изделий. В конструкции рубанка имеются косые и прямолинейные ножи. Подошва изделия выполнена в виде многоступенчатого элемента. В результате удается правильно подобрать фальцы, которые будет соответствовать необходимому профилю;

Штабгобель

Модели инструмента имеет закругленное лезвие, благодаря которому удается сделать быструю эффективную обработку на поверхности вогнутых деталей;

Шпунтубель

Изделие состоит из двух колодок. Они соединены друг с другом большими винтами. Его применяют для создания продольного паза на поверхности кромки. Один элемент инструмента используется для направляющей, а второй имеет два резца. Благодаря режущим частям удаётся осуществить вогнутые элементы;

Калевка

Данная разновидность рубанка считается главной для осуществления фигурных узоров на поверхности древесины. Инструменты используют для создания деревянных карнизов, сложных багетов. Устройство оснащено несколькими резцами. Они имеют фигурную форму, благодаря которой получаются декорации.

Регулировка и заточка лезвия ножа

Грамотная настройка положения режущего ножа понизит временные и мускульные затраты на обработку предмета. Ребро, которое является рабочей поверхностью кромки лезвия, обладает небольшим радиальным закруглением. В целях его уменьшения нужно осуществлять заточку лезвия в несколько шагов посредством точильного круга или шлифовального бруска с мелким зерном. Угол заточки, составляющий 30 градусов, считается универсальным и идеален для работы как с мягкими, так и с твердыми материалами.

В свою очередь, если лезвие будет попросту скользить по поверхности, то это значит, что выступает оно недостаточно. Если же лезвие выдвинуто далеко из колодки, то оно будет снимать слишком толстый слой и рвать древесные волокна. Отсюда ясно, что рабочая часть ножа должна выступать из корпуса на длину не более от 0,2 до 0,3 миллиметров, а это обеспечит надлежащие требования к равномерности и параллельности. Такую корректировку возможно проводить и «на глаз» и с помощью линейки, регулируя длину выдвижения ножа молотком или выдвижным винтом.

Естественно, что ручной рубанок, равно как и любой другой столярный прибор, требует постоянного ухода. Какого бы отличного качества не была применена сталь для изготовления ножа – рано или поздно он затупится и его необходимо будет заточить. Как правило, заточку выполняют на особом камне, именуемом оселком. Для этого его (камня) поверхность смачивают водой, также придется во время точения сбрызгивать и само лезвие. Для получения как можно лучшего эффекта, лезвие должно максимально плотно прижиматься к камню. Угол заточки можно выбрать самостоятельно, но оптимальным вариантом считаются 30 градусов. До начала процесса стоит обратить внимание на то, каким образом было изначально заточено лезвие и желательно повторить данную процедуру. Например, некоторые профессионалы предпочитают точить нож не на оселке, а на точильном круге. Если использовалась подобная процедура, то при использовании оселка лезвие нужно прикладывать к боковой поверхности, а не к кромке. Заточка посредством круга возымеет максимальный результат только при условии, что его абразивная поверхность является мелкозернистой. В противном случае необходимо будет выполнить доводку с применением мелкой наждачной бумаги или точильного бруска. Качество проведенной работы можно даже оценить «на глаз» — если лезвие не блестит, то нож наточен качественно и им можно пользоваться.

Основные правила работы с ручным рубанком

Пользоваться данным инструментом следует исключительно в соответствии с его конструкционными особенностями. Во время строгания, мускульное усилие передается на фронтальную часть корпуса посредством левой руки пользователя, а заднюю часть в это время удерживает правая рука. Рубанок важно проводить по вдоль волокон размеренными и поступательными движениями. Основной момент в чистовой обработке – не следует понижать усилие, придаваемое рубанку и не снимать его с изделия, не завершив единоразовый проход. А вот для черновой обработки вполне подойдут мелкие и частые движения. Главным признаком качественной обработки послужит беспрерывная лента деревянной стружки, выходящая из-под лезвия инструмента. Хоть и может показаться, что процесс строгания довольно прост, но лишние тренировки не помешают. Так, при производстве финальной обработки изделия, стоит вначале потренироваться на некондиционных материалах (обрезках и обрубках), ибо существует риск порчи заготовки глубокими ненужными порезами или зацепами. Основные же правила техники безопасности можно свести к нескольким положениям:

- До начала работы нужно проверить исправность и точность настройки рубанка;

- Прибор должен храниться в специальном месте с нужными условиями;

- Во время работы, тело пользователя должно сохранять устойчивую позицию, а руки должны находиться в безопасности;

- По завершению работы следует очистить прибор от стружки.

Правила зачистки торцов

При зачистке торцов изделия, рубанок движется в направлении «от себя», краткими толчками. Такой способ обработки позволит разрезать древесные волокна поперек с приложением меньших мускульных усилий. Для избегания возникновения сколов с краю, требуется первоначально снять фаску. Вообще, даже лучше обработать один конец до середины, потом обработать торец с другого конца тоже до середины.

Вероятные ошибки при работе с ручным рубанком

- До начала работы следует тщательно рассмотреть направление волокон древесины на доске. Они должны направляться по степени удаления прибора от корпуса пользователя. В тех случаях, когда данное требование не соблюдается и работа ведется рубанком навстречу волокнам, то итогом может стать куда более грубый и менее аккуратный результат.

- Также, возможна ситуация, когда обрабатываемый материал плохо высушен и скручен «винтом». Такая спиральная крылеватость и винтовая покоробленность устраняются путем выстругивания приподнятых уголков со всех сторон. Окончательно равнение можно выполнить при финишной обработке.

- Самая главная проблема при работе с торцами – создание, так называемых, «отщеп». Их возникновения можно избежать, если строгать от краев к середине, попеременно чередуя сторону обработки.

- Возможна неприятная ситуация, когда по завершению строгания поверхность изделия остается выпуклой. Это может произойти, если начиная строгать с краю, рубанок непроизвольно удерживается почти на весу и под углом. Избежать этой проблемы очень просто – требуется постоянно контролировать правильность удержания рубанка в нужном положении;

- При окончательной обработке изделия следует немного сильнее давить на корпус, при этом продвигая инструмент исключительно правой рукой. Левая же будет направлять его вперед. Отсюда видно, что прилагать большие усилия необходимо к той части прибора, которая в данный момент находится непосредственно на заготовке. А давление на ту часть, которая находится в воздухе, нужно наоборот снизить. Выполнение данного правила позволит получить ровную и четко обработанную поверхность.

Виды рубанков

Данная модель инструмента применяется для работы с древесиной.

Изделия делятся на несколько категорий:

- Чистовая модель Изделие позволяет устранить сучки и мелкие дефекты на поверхности деревянного бруска;

- Фигурные типы. Их применяют для осуществления резки по дереву. Благодаря этому инструменту деревянная основа приобретает обтекаемые линии, витки и четкие грани;

- Грубая обработка. Такие изделия имеют одинаковый принцип действия с чистовой обработкой. Модель рубанка удаляет грубую кору, мелкие сучки;

- Шлифтик. Данная разновидность инструмента применяется для осуществления чистовой отделки поверхности древесины. Изделия мягко счищает верхний слой деревянных волокон. В основе такого изделия используется два острых ножа. Угол заточки из деталей варьируется от 50 до 60 градусов. Помимо этого здесь присутствует стружколом;

- Цинубель. Прибор также применяют для осуществления чистовой обработки деревянной основы. Он предает шероховатую структуру, обеспечивающую лучшее сцепление лакового состава с древесиной. Режущие части в инструменте зафиксированы под углом 80. Их конструкция имеет борозды;

- Торцевой рубанок. Он представляет собой компактное изделие, которое часто применяют для обработки мелких деревянных деталей;

- Одиночный. Его выбирают для повторных обработок древесины. При правильном выполнении манипуляции удаётся получить ровную стружку без мелких заломов. На поверхности появляются сколы и задиры. Такой инструмент выбирают для осуществления фигурной резки;

- Двойной. В его конструкции предусмотрено наличие резца и стружколома. Преимуществом такого изделия считают высокое качество результата.

Трудности выбора

При покупке рубаночного прибора следует перво-наперво обратить внимание на качество исполнения ножа – именно от него будет зависеть и эффективность и производительность будущих работ. Этот элемент должен быть выполнен из качественной стали, и он должен проработать значительный период времени без необходимости заточки. Визуально определить качество материала изготовления ножа, естественно, довольно-таки сложно. Таким образом, стоит обратить внимание на репутацию бренда производителя. Следующим шагом проверки будет определение устойчивости лезвия в корпусе – оно ни в коем случае не должно шататься. Особого внимания стоит удостоить и ручку – ее положение обязано быть устойчивым, а сама она крепко держаться на корпусе. Дополнительно не лишним будет проверить следующие параметры:

- Угол заточки – это один из основных критериев, который определит качество обработки древесины и скорость выполнения работ. Отличным бонусом станет опция, благодаря которой в конструкции корпуса предусмотрен механизм, отвечающий за настройку угла заточки.

- Подошва – она также способна влиять на конечный результат работы. Подошва обязана быть максимально гладкой, дабы обеспечить надлежащую ровность поверхности обрабатываемого изделия.

- Толщина удаляемой стружки – данный параметр может регулироваться специальным винтом на инструменте, который отвечает за глубину выдвижения лезвия. Иногда, рядом с таким винтом, находится разметочная планка, наглядно показывающая заданную толщину.

Как выбрать подходящий рубанок

Определиться, какой рубанок лучше выбрать, не так сложно, как представляется на первый взгляд. Ручные строгальные инструменты являются довольно простыми конструкциями, где все основные элементы находятся на виду.

Чтобы выбрать качественный и долговечный рубанок, профессионалы рекомендуют обращать внимание на 3 момента:

- Подошва. Не должна иметь видимых повреждений и сколов, должна быть ровная без нарушения геометрии. Единственное исключение – рубанки для фигурной резки, где ступенчатая подошва изначально предусмотрена конструкцией;

- Нож. Лучше отдавать предпочтение инструментальной стали, которая хорошо держит угол заточки, не подверженная механическим повреждениям и износу. У заводских рубанков лезвие должно жёстко фиксироваться к корпусу без люфта.

- Рукояти. Здесь нужно ориентироваться только на индивидуальные ощущения. Инструмент должен удобно лежать в руке, иначе работать им будет проблематично.

Если говорить о производителях, то при выборе ручного рубанка можно обратить внимание на продукцию компаний Stanley и Sigma. Среди электроинструмента заслуженной популярностью пользуются электрорубанки фирмы BOSCH и Makita.

Вместо эпилога

Проведенным анализом рынка рассматриваемого инструментария установлено, что большинство позиций на нем занимают товары иностранного производства. Редкие модели от отечественных брендов способны проникнуть только в средний ценовой сегмент и то благодаря качественной технологии изготовления, устоявшейся еще с советских времен. Однако, иностранные бренды (даже из бюджетного сегмента) вполне могут похвастаться качеством исполнения и возможностью эффективного применения для большинства типовых столярных задач. Что же касается премиум-класса, то в нем представлены исключительно дорогие и надежные устройства, которые хоть и стоят немало, но полностью способны отрабатывать свою цену. Как яркий пример можно привести тот факт, что в премиум-классе практически не бывает моделей, выполненных из некачественной стали или тех, у которых нож требует частой заточки.