“Пещь искушает оцел во колени”

Факты говорят о том, что тысячу лет назад на Руси существовали специализированные мастерские по производству оружия из сварочного булата. Изготовленное из булата оружие обладало очень высоким качеством и имело тонкую художественную отделку. На Руси с незапамятных времен былинный эпос воспевал харалужные (цветастые) мечи и доспехи. До середины XV века харалужной называли булатную сталь. Древние русские кузнецы еще в V—VIII веках, как установили российские археологи, умели искусно изготавливать железные ножи со стальными лезвиями, а уже в IX—X веках они достигли высокого уровня техники производства сварочного булата. Русский путешественник Афанасий Никитин, посетивший в 1466-1472 годах Персию, Индию и другие страны Востока, в своей книге “Хождение за три моря” называет военные доспехи и холодное оружие, сделанные из восточной стали, булатными.

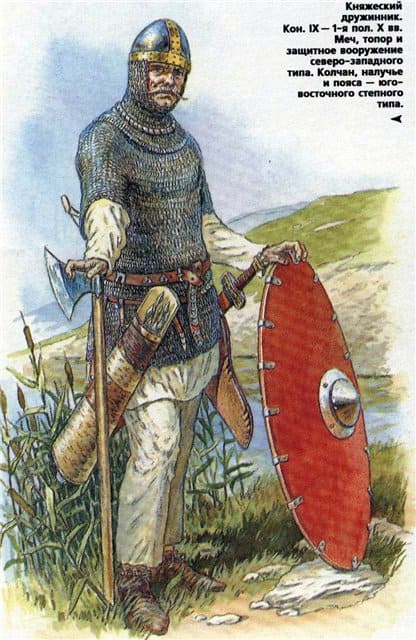

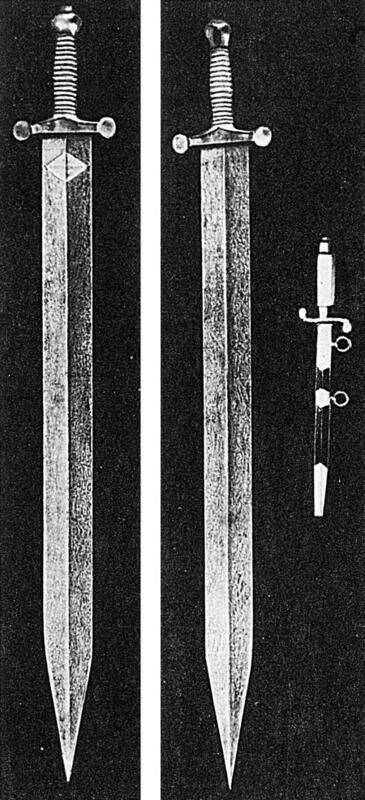

Княжеский дружинник. Конец IX века — первая половина X века. Булатный меч, топор и защитное вооружение северо-западного типа. Колчан, налучье и пояса — юго-восточного степного типа

Меч — основное оружие русского воинадружинника, символ княжеской власти и военная эмблема древней Руси. Мечом клялись дружинники киевского князя Игоря, заключая в 944 году договор c греками. В первой половине IX столетия багдадский философ Аль-Кинди в своем трактате “О различных видах мечей и железе хороших клинков и о местностях, по которым они называются” указывал на то, что франкские и слиманские мечи — это “лучшие клинки и куются из стали, доставляемой с Цейлона и стран, лежащих по ту сторону Окуса (Аму-Дарьи)”. Современник Аль-Кинди, арабский ученый ИбнРуста, называл народ, владевший слиманскими мечами, русами. Выдающийся ученый Хорезма Аль-Бируни подтверждает: “Русы выделывали свои мечи из шабуркана (твердой стали), а долы посредине их из нармохана (мягкой стали), чтобы придать им прочность при ударе, предотвратить их хрупкость”. Кроме того, ученый сообщает, что на Руси для изготовления долов применяли плетение из длинных проволок, приготовленных из разных сортов железа, твердого и мягкого.

На Руси был известен и настоящий, литой булат. Но могли ли сабли из настоящего булата изготавливать в России? Нет никаких сомнений, что русские кузнецы умели выковать булатную саблю из вутца, но получить булатную сталь до конца XVIII века вряд ли было возможным. Дело в том, что булатная сталь — прежде всего литая сталь, а из сообщений Аль-Бируни и исследований археологических объектов следует, что вплоть до XVIII столетия, как в Европе, так и в России, литой стали не знали и делать ее не могли.

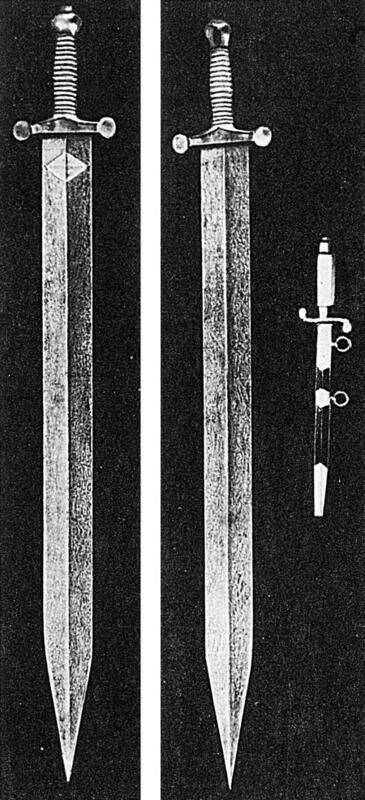

Древнерусский меч из булатной стали

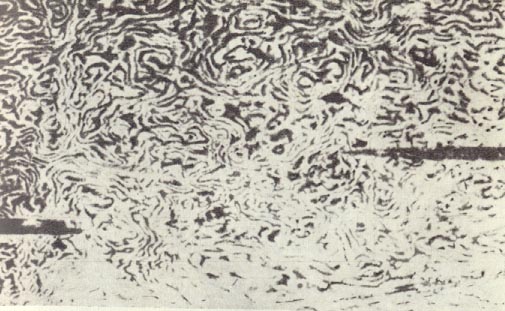

Хранящиеся в музеях древнерусские мечи, а их найдено около восьми десятков, имеют конструкцию клинка, подобную описанной АльБируни. Основа клинка делалась из железа или сваривалась из трех полос стали и железа, а когда ее сваривали только из стали, то брали малоуглеродистый металл. В те времена довольно широко применялась и узорчатая сварка, при которой основа клинка изготавливалась из средней железной и двух крайних стальных, специально сваренных полос. Эти полосы состояли из нескольких прутьев (слоев) с разным содержанием углерода, много раз перекрученных и раскованных в полосу. К предварительно сваренному и подготовленному бруску основы клинка в торец наваривали стальные полосы — будущие лезвия. После сварки клинок выковывали таким образом, чтобы стальные полосы вышли из лезвия. Отковав клинок заданного размера, вытягивали черенок рукоятки, после чего выстругивали долы (прорезы), а затем клинок полировали и травили. Подобно древнеримскому сварочному булату русские клинки имели рисунок в елочку.

Русские мечи с “редкостными” узорами пользовались большим спросом на рынках Византии, Средней Азии и странах Европы. Арабский писатель Ибн-Хордадбек в середине IX века писал: “Что же касается купцов русских — они же суть племя из славян, — то они вывозят меха выдры, меха лисиц и мечи из дальнейших концов Славонии к Румейскому (Черному) морю”. А в переписке между Иваном II и крымским ханом Менгли-Гиреем, в которой последний просит русского царя прислать ему доспехи, говорится: “Сего году ординских татар кони потоптали есмя, мелкой доспех истеряли есмя. У тебя, у брата своего, мелкого доспеху просити есми”.

Памятник Афанасию Никитину в Твери, русскому путешественнику, писателю, тверскому купцу (около 1433-1472 (1475?)г.г.)

Русское оружие славилось не только качеством стали, но и ее термообработкой. Так, закаленную сталь на Руси называли “трьпенный оцел” (“стойкая сталь”). Булатные и наваренные “оцелом” топоры находили в курганах, относящихся к XI столетию. Вплоть до XIX столетия в России умели делать сварочный булат. В 1618 году мастером-оружейником Нилом Просвитом была изготовлена сабля для царя Михаила Федоровича. Полоса у этой сабли булатная с прорезями (долами), украшена насечкой с надписью о времени изготовления. Имеются сведения, что кроме Нила Просвита, клинки из сварочного булата изготавливали московские мастера Богдан Игнатьев, Дмитрий Коновалов и другие. В XVIII и XIX веках холодное оружие из сварочного булата умели делать и в Туле, где сварочный булат называли “красным железом”, которое получали путем сварки железных и стальных полос в самых разнообразных сочетаниях. Из “красного железа” тульские оружейники изготавливали стволы для дробовиков и другого огнестрельного оружия.

Булат и Дамаск

Рисунок дамасской стали на спиле металла:

Термин дамасская сталь появился сравнительно недавно. В разных источниках стало появляться подобное наименование кованого изделия в середине XIX века. До этого чаще использовалось наименование «Гурда», так называли творения кузнецов с Кавказа и Междуречья. Там стали ковать изделия из смеси сплавов, добиваясь необычного рисунка на поверхности клинков.

Булат, как свидетельствуют исторические исследования, пришел из Индии. В музеях истории сохранились образцы оружия, где применялись литейные заготовки из легированной стали. Чаще всего в них присутствует хром, концентрация которого может достигать до 14 %.

Однако булатное производство рассчитано только на индивидуальный выпуск продукции. Поэтому технология довольно затратная. Мастер тратит много времени для изготовления определенного образца. Если заходит разговор о массовом производстве, то не рассчитывают на сложную технологию.

Изучением технологии производства и созданием промышленных технологий занимался металлург Павел Петрович Аносов. Результаты его работы присутствуют во всех учебниках по металловедению и кузнечному делу.

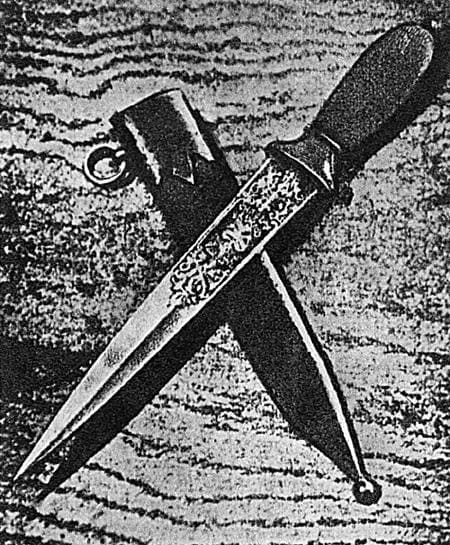

Современный булат в изделиях – реплика ножа НР-40 в современном исполнении, изготавливается на заказ:

Во время Великой Отечественной войны завод выпускал армейские ножи и шашки для кавалерии. Достаточно много экземпляров оружия с той поры реализуется в настоящее время на различных интернет ресурсах. Современные кузнецы производят новодел (так называют изделия, которые выполняются по образу и подобию старинных образцов). Несколько сотен мастерских предлагают копии, которые трудно отличить от оригинала.

Нож разведчика НР-40, изготовленный в 1942 г. – их выпустили более 7 млн. экземпляров:

Судя по количеству предложений и ценам, можно сделать вывод, что индивидуальный товар пользуется стабильным спросом. Производство изделий из булата и дамасской стали может быть довольно интересным и прибыльным бизнесом.

Современный нож НР-40, изготовленный по образцам периода Великой Отечественной войны:

Отличие булата от дамасской стали специалисты видят в исходном сырье:

- Булат – это сплав, в котором присутствует значительное количество легирующих элементов, при последующей кузнечной обработке методом кузнечной сварки соединяют платины, которые придают изделию комплекс новых свойств.

- Дамаск – это механическое соединение металлических заготовок, разнящихся по своим свойствам. Выполняется проковка до нескольких десятков слоев.

Железный поток

В начале XVIII века русская металлургия начинает быстро развиваться. Царю Петру I для воплощения своих грандиозных замыслов по расширению государства российского нужно было большое количество качественного оружия, а для его производства нужны были, прежде всего, железо и чугун. Опираясь на отечественный и зарубежный опыт, Петр I организовал небывалое для той поры производство по добыче железной руды и заводское строительство. С 1700 по 1800 годы только на одном Урале было построено 123 железоделательных завода. К концу жизни царя их насчитывалось 233, а к концу XVIII столетия их было уже 3100, не считая горных заводов. Производство чугуна в России за это время увеличилось со 150 тысяч пудов 1700 году до 9,91 миллиона пудов в 1800 году.

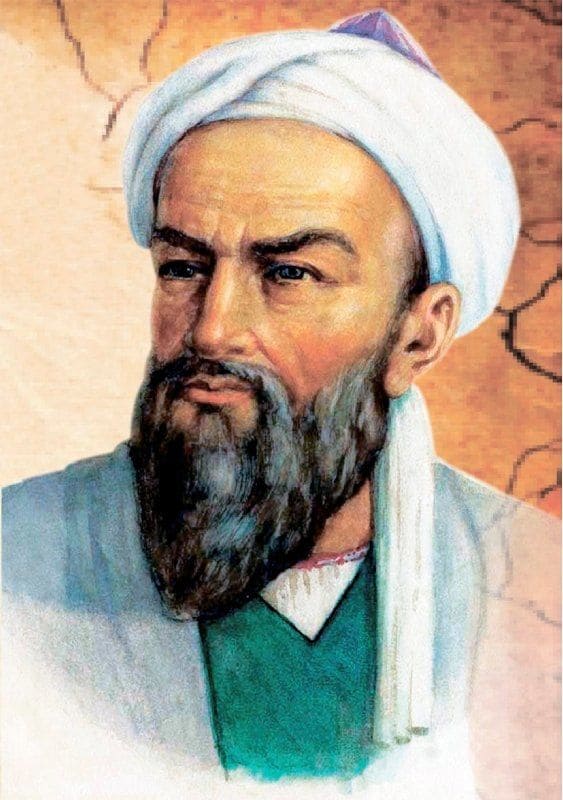

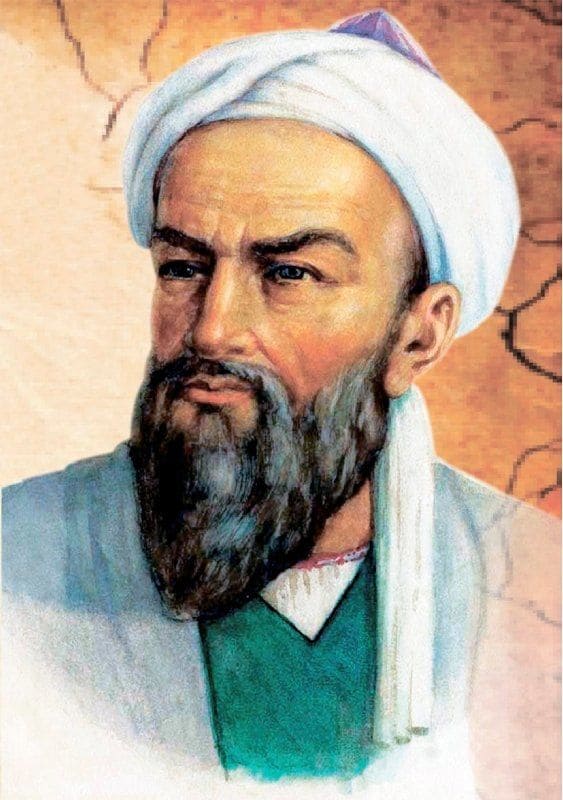

Абу-р-Райхан Мухаммад ибн Ахмад альБируни — среднеазиатский ученый-энциклопедист (4.09. 973- 9.12.1048 г.г.)

Победа русской металлургии над шведской была не менее значительной, чем победа русской армии над шведами в 1721 году. Например, в 1716 году в Англию было вывезена первая партия русского железа в количестве 2200 пудов, а в 1732 году вывоз железа уже превышал 200 тысяч пудов. В 1722 году выходит указ Петра I, который, по сути, дает первые технические условия на качество железа:

“Его Императорское Величество указал послать из Берг-коллегии на все железные заводы, где железо делается, чтоб с сего времени железо пробовали сим образом, и отпускали в указанные места, и продавали со следующими знаками.

Первая проба: вкопать круглые столбы толщиной в диаметре по шести вершков в землю так далеко, чтобы оное неподвижно было, и выдолбить в них диры величиною против полос, и в тое диру то железо просунуть, и обвесть кругом того столба трижды, потом назад его от столба отвесть, и ежели не переломится, и знаку переломного не будет, то на нем сверх заводского клейма наклеймить № 1.

Вторая проба: взяв железные полосы бить о наковальню трижды, потом другим концом обратя такожды трижды от всей силы ударить, и которое выдержит, и знаку к перелому не будет, то каждое сверх заводского клейма заклеймить его № 2.

На последнее, которое тех проб не выдержит, ставить сверх заводских клейм № 3. А без клейм полосного железа отнюдь чтоб не продавали”.

Узоры сварочного булата, увеличенные в 2-4 раза

Каждый тип стали оценивался по “своему” количеству “загибов”: пружинная сталь в шесть “загибов”, монетная — в восемь, инструментальная и дамасская — в двенадцать.

Стилю руководства Петра I был присущ и жесточайший контроль за выполнением его указов. Так, указом от “11 генваря 1723 года” он повелел: “Ружейной канцелярии из Петербурга переехать в Тулу и денно и нощно блюсти исправность ружей. Пусть дьяки и подъячие смотрят, как альдерман клейма ставит. Буде сомнение возьмет, самим проверять и смотром и стрельбою. А два ружья каждый месяц стрелять, пока не испортится. Буде заминка в войске приключится, особливо при сражении, по недогляду дьяков и подъячих, старшего дьяка отдать в писари, подъячего лишить воскресной чарки сроком на год”.

В XVIII веке Россия становится самым крупным экспортером железа в Западную Европу. Только в 1788 году из России было вывезено 38,4 тысячи тонн железа в Англию и 5,8 тысяч тонн в другие страны.

Златоустовская кавалерийская шашка

В 1751 году 20 ноября тульские промышленники Мосоловы заключают контракт с Оренбургской канцелярией на строительство железоделательного завода. В 1754 году в Косотурском урочище, на реке Ай, в полуверсте от устья речки Тесьмы был основан Златоустовский завод — один из самых крупных металлургических заводов на Южном Урале. Выйдя на проектные мощности, завод уже в 1773 году давал до 140 тысяч пудов чугуна, 90 тысяч пудов железа и 1,885 тысяч пудов меди.

За 75 лет, с 1701 по 1776 год, на Урале воздвигается целый комплекс металлургических заводов: Невьянский (1701 г.), Каменский (1701 г.), Нижне-Тагильский (1725 г.), Кононикольский (1750 г.), Преображенский (1758 г.), Верхне-Авзянопетровский (1755 г.), НижнеАвзянопетровский (1756 г.), Катав-Ивановский (1757 г.), Белорецкий (1761 г.), Златоустовский (1773 г.), Миасский (1776 г.). К началу XIX века Урал выдвигается как грандиозный промышленный район мирового масштаба.

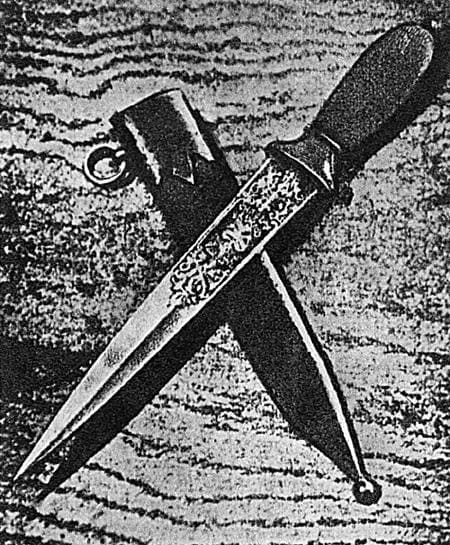

Копия сабли царя Михаила Федоровича, изготовленная мастером-оружейником Илией Просвитом.

Дело государственной важности

В 1828 году правительством была поставлена задача: “На Златоустовской оружейной фабрике ввести выделку сабель равной доброты с выделываемыми в Азии”. Вскоре царю доложили, что “лучший в Тифлисе мастер Карамон Элиазарошвили” дал обязательство открыть “наследственный секрет”, полученный им от отца своего Геурга (Георгия), и “обучить людей делать по сему секрету оружие”. На пробу он изготовил сабли и кинжалы из “настоящего” (т.е. литого) и “на манер булата” (т.е. булата сварочного). При этом мастер использовал как “индийское железо”, так и “турецкую сталь”. “Турецкий чугун в порошке” — традиционное сырье, с которым имели дело его предки в Эрзуруме. Таким образом, в 1833 году мастера Златоустовских казенных заводов получили возможность делать оружие из сварочного булата, используя для этого железо и сталь отечественных заводов. “Нельзя не признать в сварочных клинках Элиазарошвили, — отзывались современники, — высокого для сабель достоинства, что доказывает самая проба на них нередко употребляемая, а именно отсечение с одного удара головы быка”. Сам же Элиазарошвили получил в подарок тысячу червонцев и был награжден золотой медалью.

Златоустовский завод являлся металлургическим предприятием с полным циклом. Завод выплавлял чугун, из которого отливались кричные молоты, наковальни, колеса, ядра, бомбы, гири, горшки, сковородки и другая хозяйственная утварь. В целом он изготовлял 11 сортов железа и стали.

Златоустовская шашка драгунская офицерская образца 1881 года

В 1812 году на Златоустовском заводе основывают специальную фабрику белого оружия, которая в 1816 году по реке Ай отправляет первую партию холодного оружия. Вскоре Златоуст приобретает широкую известность выделкой в основном сабель типа “дамасских” (сварочного булата). По иронии судьбы эти сабли были почему-то известны как “турецкие”. Кроме сабель оружейная фабрика завода изготовляла шашки, палаши, саперные и охотничьи ножи высокого качества, славившиеся далеко за пределами России. Однако инструментальная сталь по своему качеству уступала английской: литой стали на заводе еще не изготавливали.

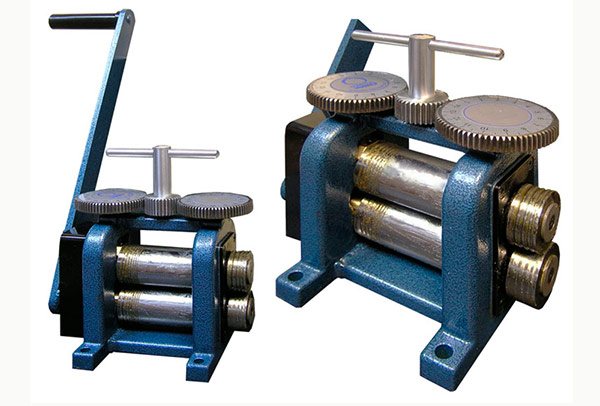

Оснащение мастерской для производства изделий

В мастерской домашнего мастера, желающего заняться изготовлением изделий из дамасской стали, нужно иметь:

- Сварочный аппарат – с его помощью пластины из материалов различной прочности свариваются в единый блок, которые можно обрабатывать совместно.

- Горн – в нем выполняется нагрев заготовок из готовых предметов до высоких значений температуры (более 800 ⁰С).

- Наковальня нужна для ковки. Методом деформации производится кузнечная сварка, меняется форма детали на разных стадиях обработки.

- Набор молотков и молотов помогает наносить удары с разной силой. Когда работают вдвоем, то ведущий кузнец ударами легкого молотка показывает подручному места для нанесения ударов тяжелым молотом.

- Тиски используют для фиксации заготовок на разных этапах работы.

- Сверлильный станок необходим для сверления отверстий.

- Заточной станок используется чаще остальных, на нем изделиям придают форму и остроту.

- Гриндер – это вариант заточного станка, отличительная особенность заключается в использовании ленты с абразивным покрытием, склеенной в кольцо. С помощью гриндера формируют ровные спуски под заданным углом.

- Станок для изготовления спусков. Качественная заточка до бритвенной остроты возможна только на специальном приспособлении, которое позволяет двигаться по строго определенной траектории.

- Болгарка набором отрезных и зачистных дисков. Простой инструмент оказывает помощь при выполнении самых разных видов действий.

Заточка клинка на гриндере:

Кроме основного набора станков и приспособлений, многие мастера дополнительно используют деревообрабатывающее оборудование. Оно помогает изготавливать ручки из прочных пород древесины. Небольшие токарные станки помогают создавать сложную фурнитуру, которая украшает готовые предметы.

Самодельный миниатюрный гриндер, стачивание спусков:

В мастерских, производящих качественные ножи, имеются вальцы. На них разогретые заготовки прокатывают с целью получения пластины определённой толщины. Дамасская сталь своими руками получается после многократной ковки и проката через вальцы.

Наличие кривошипного молота помогает проковывать заготовку серией многочисленных ударов. Пневматический или гидравлический пресс используют для объемного обжатия металла. Одним движением придается нужная геометрия.

Засекреченное производство

Секрет получения литой стали в России первой четверти XIX века являлся достоянием отдельных мастеров, например таких, как С.И. Бадаев, работавший на КамскоВоткинском заводе. Плюшар в “Энциклопедическом лексиконе” за 1835 год отметил, что инструментальная бадаевская сталь лучше знаменитой “гунцмановской”, то есть, английской. Мастер сконструировал специальную печь, имеющую два отделения: цементационное и тигельное. Кричное полосковое железо подвергалось цементации и после этого расплавлялось в тиглях. Затем, при помощи карбюризатора, состоящего из различных сортов угля, перемешанного с белой глиной, мелом и минеральными добавками, производилась вторичная цементация полученной стали. Литую цементованную сталь высокого качества получал также Нижегородский заводчик Полюхов. Сталь Полюхова, по заключению монетного двора, “оказалась на дело инструмента годная и прочную сыпь имеет мелкую и ровную”.

Златоустовская шашка драгунская образца 1881 года

Литую сталь получал и управитель Велетминского завода Пономарев, а также тигельный процесс производства стали был на Верхне-Исетском, Невьянском, Каслинском заводах. Однако из-за несовершенства технологий того времени сталь часто получалась низкого качества или очень дорогой по себестоимости.

Не одно столетие металлурги всех стран и народов пытались выплавить булатную сталь, но злополучная тайна никому не давалась. О булате многие скажут, что секрет его давно утерян и “тайна сия велика есть!”. И не очень ошибутся, хотя еще только сто лет назад, в одном лишь 1906 году и только в одном бельгийском городе Льеже было произведено 850 тонн (!) узорчатой стали нескольких десятков сортов. Однако она предназначалась лишь для изготовления стволов охотничьих ружей, а в те же времена клинки из узорчатой стали по всей Европе ковались уже буквально поштучно и по особым заказам.

Златоустовский кинжал из “дамасской стали”

В XIX веке учеными-металлургами предпринималось множество попыток раскрыть секрет литого булата, даже великий английский ученый Фарадей безуспешно бился над решением этой задачи. Но красивые и чрезвычайно разнообразные узоры на булатной стали оставались тайной.