Таблица поправочных коэффициентов для измерения на криволинейных поверхностях

В.1 Сферические поверхности

В таблицах В.1 и В.2 даны поправочные коэффициенты, когда измерения твердости выполняют на сферических поверхностях.

Поправочные коэффициенты приводят для отношения средней длины диагоналей отпечатка к диаметру D

сферического образца, на котором выполняют измерения.

Пример

:

Диаметр

сферическогообразцаD

=

10мм

.

Нагрузка

F

=

98

,

07Н

.

Средняя

длинадиагоналейотпечаткаd

= ,

150мм

.

Твердость

поВиккерсу

=

Поправочный

коэффициентполучаемизтаблицыВ.1интерполяцией

= ,

983

.

Твердость

сферическогообразца

–

824×0

,

983

=

810HV10

.

Таблица В.1 – Выпуклые сферические поверхности

| d / | Поправочный коэффициент | d / | Поправочный коэффициент |

| 0,004 | 0,995 | 0,086 | 0,920 |

| 0,009 | 0,990 | 0,093 | 0,915 |

| 0,013 | 0,985 | 0,100 | 0,910 |

| 0,018 | 0,980 | 0,107 | 0,905 |

| 0,023 | 0,975 | 0,114 | 0,900 |

| 0,028 | 0,970 | 0,122 | 0,895 |

| 0,033 | 0,965 | 0,130 | 0,890 |

| 0,038 | 0,960 | 0,139 | 0,885 |

| 0,043 | 0,955 | 0,147 | 0,880 |

| 0,049 | 0,950 | 0,156 | 0,875 |

| 0,055 | 0,945 | 0,165 | 0,870 |

| 0,061 | 0,940 | 0,175 | 0,865 |

| 0,067 | 0,935 | 0,185 | 0,860 |

| 0,073 | 0,930 | 0,195 | 0,855 |

| 0,079 | 0,925 | 0,206 | 0,850 |

Таблица В.2 – Вогнутые сферические поверхности

| d / | Поправочный коэффициент | d / | Поправочный коэффициент |

| 0,004 | 1,005 | 0,038 | 1,050 |

| 0,008 | 1,010 | 0,041 | 1,055 |

| 0,012 | 1,015 | 0,045 | 1,060 |

| 0,016 | 1,020 | 0,048 | 1,065 |

| 0,020 | 1,025 | 0,051 | 1,070 |

| 0,024 | 1,030 | 0,054 | 1,075 |

| 0,028 | 1,035 | 0,057 | 1,080 |

| 0,031 | 1,040 | 0,060 | 1,085 |

| 0,035 | 1,045 | 0,063 | 1,090 |

| 0,066 | 1,095 | 0,082 | 1,125 |

| 0,069 | 1,100 | 0,084 | 1,130 |

| 0,071 | 1,105 | 0,087 | 1,135 |

| 0,074 | 1,110 | 0,089 | 1,140 |

| 0,077 | 1,115 | 0,091 | 1,145 |

| 0,079 | 1,120 | 0,094 | 1,150 |

В.2 Цилиндрические поверхности

В таблицах В.3 – В.6 даны поправочные коэффициенты, когда измерения твердости выполняют на цилиндрических поверхностях.

Поправочные коэффициенты приводят для отношения средней длины диагоналей отпечатка к диаметру D

цилиндрического образца, на котором выполняют измерения.

Пример

:

Цилиндрический

образец

,

однаиздиагоналейотпечаткапараллельнаосицилиндраD

=

5мм

.

Средняя

длинадиагоналейотпечаткаd

= ,

415мм

.

Нагрузка

F

=

294

,

2Н

.

Твердость

поВиккерсу

=

Поправочный

коэффициентполучаемизтаблицыВ.6

=

1

,

075

.

Твердость

цилиндрическогообразца

=

323×1

,

075

=

347HV30

.

Таблица В.3 – Выпуклые цилиндрические поверхности. Диагонали развернуты на 45° относительно оси цилиндра

| d / | Поправочный коэффициент | d / | Поправочный коэффициент |

| 0,009 | 0,995 | 0,119 | 0,935 |

| 0,017 | 0,990 | 0,129 | 0,930 |

| 0,026 | 0,985 | 0,139 | 0,925 |

| 0,035 | 0,980 | 0,149 | 0,920 |

| 0,044 | 0,975 | 0,159 | 0,915 |

| 0,053 | 0,970 | 0,169 | 0,910 |

| 0,062 | 0,965 | 0,179 | 0,905 |

| 0,071 | 0,960 | 0,189 | 0,900 |

| 0,081 | 0,955 | 0,200 | 0,895 |

| 0,090 | 0,950 | ||

| 0,100 | 0,945 | ||

| 0,109 | 0,940 |

Таблица В.4 – Вогнутые цилиндрические поверхности. Диагонали развернуты на 45° относительно оси цилиндра

| d / | Поправочный коэффициент | d / | Поправочный коэффициент |

| 0,009 | 1,005 | 0,082 | 1,050 |

| 0,017 | 1,010 | 0,089 | 1,055 |

| 0,025 | 1,015 | 0,097 | 1,060 |

| 0,034 | 1,020 | 0,104 | 1,065 |

| 0,042 | 1,025 | 0,112 | 1,070 |

| 0,050 | 1,030 | 0,119 | 1,075 |

| 0,058 | 1,035 | 0,127 | 1,080 |

| 0,066 | 1,040 | 0,134 | 1,085 |

| 0,074 | 1,045 | 0,141 | 1,090 |

| 0,148 | 1,095 | 0,189 | 1,125 |

| 0,155 | 1,100 | 0,196 | 1,130 |

| 0,162 | 1,105 | 0,203 | 1,135 |

| 0,169 | 1,110 | 0,209 | 1,140 |

| 0,176 | 1,115 | 0,216 | 1,145 |

| 0,183 | 1,120 | 0,222 | 1,150 |

Таблица В.5 – Выпуклые цилиндрические поверхности. Одна из диагоналей параллельна оси цилиндра

| d / | Поправочный коэффициент | d / | Поправочный коэффициент |

| 0,009 | 0,995 | 0,085 | 0,965 |

| 0,019 | 0,990 | 0,104 | 0,960 |

| 0,029 | 0,985 | 0,126 | 0,955 |

| 0,041 | 0,980 | 0,153 | 0,950 |

| 0,054 | 0,975 | 0,189 | 0,945 |

| 0,068 | 0,970 | 0,243 | 0,940 |

Таблица В.6 – Вогнутые цилиндрические поверхности. Одна из диагоналей параллельна оси цилиндра

| d / | Поправочный коэффициент | d / | Поправочный коэффициент |

| 0,008 | 1,005 | 0,087 | 1,080 |

| 0,016 | 1,010 | 0,090 | 1,085 |

| 0,023 | 1,015 | 0,093 | 1,090 |

| 0,030 | 1,020 | 0,097 | 1,095 |

| 0,036 | 1,025 | 0,100 | 1,100 |

| 0,042 | 1,030 | 0,103 | 1,105 |

| 0,048 | 1,035 | 0,105 | 1,110 |

| 0,053 | 1,040 | 0,108 | 1,115 |

| 0,058 | 1,045 | 0,111 | 1,120 |

| 0,063 | 1,050 | 0,113 | 1,125 |

| 0,067 | 1,055 | 0,116 | 1,130 |

| 0,071 | 1,060 | 0,118 | 1,135 |

| 0,076 | 1,065 | 0,120 | 1,140 |

| 0,079 | 1,070 | 0,123 | 1,145 |

| 0,083 | 1,075 | 0,125 | 1,150 |

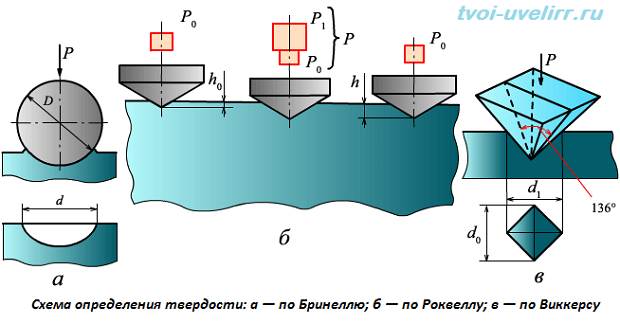

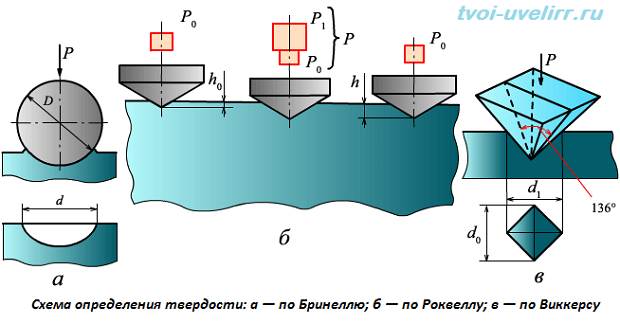

Понятие твердости

Твердость – свойство материалов, характеризующее способность проникновения одного, более твердого, тела в другое. Также эта характеристика определяет устойчивость к пластической деформации или разрушению поверхностных слоев при оказании сильного давления.

Все методы определения твердости материалов можно разделить на несколько основных групп:

- Статические. Подобные методы характеризуются тем, что нагрузка постепенно возрастает. Время выдержки может быть разным — все зависит от особенностей применяемого метода.

- Динамические характеризуются тем, что нагрузка на образец подается с определенной кинетической энергией. При этом показатель твердости является менее точным, так как при динамической нагрузке возникает определенная отдача из-за упругости материала. Результаты подобных испытаний зачастую называют твердостью материалов при ударе.

- Кинетические основаны на непрерывной регистрации показателей во время проведения испытаний, что позволяет получить не только конечный, но и промежуточный результат. Для этого применяется специальное оборудование.

Измерение твердости инструмента

Кроме этого, классификация методов определения твердости проводится по принципу приложенной нагрузки. Выделяют следующие способы испытания образца:

- Вдавливание является на сегодняшний день наиболее распространенным способом определения рассматриваемого показателя.

- При отскоке проводится замер того, как высоко боек отлетит от поверхности испытуемого образца. В данном случае просчет твердости проводится по показателю сопротивления упругой деформации. Методы подобного типа довольно часто применяются для контроля качества прокатных валиков и изделий с большими размерами.

- Методы, основанные на царапании и резании, сегодня применяются крайне редко. Были они разработаны два столетия назад.

Как правило, в твердомерах есть деталь, которая оказывает воздействие на испытываемую заготовку. Примером можно назвать стальные шарики различного диаметра и алмазные наконечники с формой пирамиды. Некоторые из применяемых на сегодняшний день методов рассмотрим подробнее.

Достоинства и недостатки метода

Основной недостаток метода Виккерса заключен в самом принципе измерений – это зависимость полученного значения измеряемой величины от приложенной нагрузки. Чтобы избежать погрешностей, жестко регламентированы величины прилагаемых усилий и время воздействия на образец.

Еще один недостаток, который свойственен большинству методов измерений – необходимость в тщательной подготовке исследуемой поверхности.

Среди достоинств метода – специфическая форма измерительного инструмента – индентора. Малая площадь взаимодействия позволяет измерять твёрдости отдельных вкраплений или зерен в теле образца.

Замеры твердости

Замер твердости металла трубопровода и сварных соединений должен производиться в доступных местах для элементов трубопровода (труба, отвод (колено, гиб), переход, кованый (литой) тройник и др.), как правило, в местах выполнения толщинометрии. Допускается замер твердости элементов трубопровода и сварных соединении производить выборочно по одному представителю каждого, при этом выбор представителей должен осуществляться для группы однотипных элементов с одинаковым материальным исполнением, которые находятся в зоне максимальных силовых и тепловых нагрузок. В каждом месте, установленном специалистами, проводящими обследование, должно быть сделано не менее трех замеров. В районе сварных швов твердость определяется с двух сторон от линии шва в каждой из трех зон: основной металл, зона термического влияния (ЗТВ), сварной шов. В каждой зоне делается не менее 3-х замеров, а за результат принимается их среднее арифметическое значение или интервал значений.

Замер твердости выполняется во всех случаях, когда возникает сомнение в качестве металла или сварного шва.

Замер твердости шпилек и гаек производится выборочно (одного-трех изделий) не менее, чем на двух-трех трубопроводах технологической установки, работающих при температуре выше 450 0 С для углеродистых и выше 500 0 С для легированных сталей.

В случае, если полученный результат показывает, что твердость металла на участке трубопровода (или сварного соединения, наплавленного металла) не соответствует нормативно-технической документации, то металл такого участка трубопровода подлежит исследованию с вырезкой образца или отбраковывается.

Если твердость крепежных деталей (шпилек, болтов, гаек) имеет отклонения от нормативных значений, указанных в таблице 18, то они бракуются.

Таблица 18 — Механические свойства сталей для крепежных деталей

Методы Виккерса и Шора для твердомеров

Твёрдость по Виккерсу: методика и оборудование

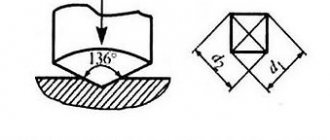

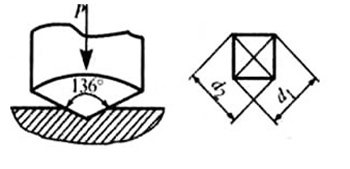

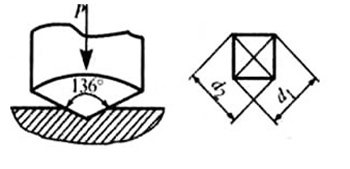

В результате внедрения на поверхности исследуемого образца остаётся отпечаток в виде ромба (иногда – неправильного). По значению диагонали этого ромба (или среднего арифметического значения обеих диагоналей) устанавливают число твёрдости Виккерса, которое имеет размерность механического давления.

Выпускаемое оборудование, при помощи которого определяется твердость по Виккерсу, относится к машинам статического действия. Они могут быть стационарными и переносными. Линейка видов такого оборудования отечественного производства маркируется ТП (Твёрдость Пирамидальная).

Стандартными условиями для проведения испытаний служат:

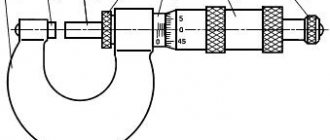

Твердомер по Роквеллу

Твердомером называется устройство для определения твердости металлов и сплавов методом Роквелла. Он представляет собой прибор с алмазным конусом (или шариком) и материалом, в который конус должен войти. Также приклепляется груз для регулировки силы воздействия.

Время отображает индикатор. Процесс происходит в два этапа: сначала делается нажатие с силой 10 кгс, потом – сильнее. Для большего нажатия применяется конус, для меньшего – шарик.

Исследуемый материал располагается горизонтально. Алмаз опускают на него с помощью рычага. Для плавного спуска в устройстве применена рукоять с масляным амортизатором.

Время основной нагрузки обычно составляет от 3 до 6 секунд, в зависимости от материала. Предварительную нагрузку необходимо сохранять до получения результатов испытания.

Большая стрелка индикатора движется по часовой и отражает результат опыта.

Наиболее популярны в практике такие модели твердомера по методу Роквелла:

- Стационарные приборы «Метротест» модели «ИТР», например, «ИТР-60/150-М».

- Твердомеры Qness GmbH модели Q150R.

- Стационарное автоматизированное устройство TIME Group Inc модель TH300.

Ссылки

Эта страница в последний раз была отредактирована 27 августа 2019 в 00:15.

Преимущество метода Виккерса

Преимущество метода Виккерса является возможности измерять твердость образцов и небольших изделий из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей с различной толщиной. Измерение твердости не занимает много времени (требует тщательной подготовки исследуемой поверхности).

Как рассчитывают твердость исследуемых образцов по Виккерсу?

После окончания испытания измеряют длины диагоналей отпечатка и рассчитывают, по среднему значению длины, твердость образца по таблицам (подробнее в ГОСТ 2999-75).

Область применения

Измерение твердости по методу Виккерса – универсальный метод, но наиболее точные значения он дает при исследовании веществ с высокой твёрдостью. Малые усилия и, соответственно, небольшие линейные размеры отпечатка позволяют практически не нарушать поверхность измеряемого материала.

Дальнейшее развитие метод Виккерса получил при измерениях микротвердости. Величина давления при этом составляет от 2 до 500 г, а глубина погружения индентора не превышает 0,2 мкм. Столь малые величины требуют применения микроскопов с большой увеличительной способностью.

Установка для измерения твердости по Виккерсу

Причина применения данной методики заключается в измерениях прочности покрытий практически любой толщины и твердости. Таким образом, не существует принципиальных ограничений по определению характеристик анодированных, цементированных и азотированных деталей и инструментов. Это важно при определении качества гальванических и химических покрытий.

В каких единицах измеряется твердость металла

Особенность данной характеристики в том, что в зависимости от метода, которым проводили замер, меняется и классическое обозначение. Так как параметр нельзя причислить к основным физическим шкалам, таким как расстояние, скорость, масса, сила, то и единого стандарта нет в так называемой системе СИ.

Если исследователь применяет один из наиболее стандартных способов, предложенный Бриннелем, о котором мы подробнее расскажем ниже, то результат будет записан в кгс/мм2, то есть в килограмм-силах, деленных на квадратный миллиметр. По шкале измерения твердости металлов можно сказать о классических примерах и их показателях в соотношении друг с другом:

- железные сплавы – в среднем 30 кгс/мм2;

- медные и никелевые составы – 10 кгс/мм2;

- алюминий, магний и их производные – 5 кгс/мм2.

Так делаем вывод, что железо в 6 раз тверже, чем мягкое алюминиевое соединение.

Второй популярный метод изобрел Роквелл. Согласно ему, одно условное значение (у.е.) равно перемещению конуса на 2 мкм. Если маркируется по данному варианту, то сперва проставляется индексация, затем одна из трех букв – А, В, С и цифровое значение. Если вы видите на заготовке твердость материала НВ, то это единицы измерения по Роквеллу. Также индексом могут быть отмечены детали под маркировкой HR, а после 1 из трех букв:

- A – свидетельствует о том, что испытания проводились с помощью конуса из алмаза с углом вершины в 120 градусов под прилагаемой нагрузкой в 50 – 60 кг.

- В – говорит о шарике в одну шестнадцатую дюйма, который направляют к поверхности под весом в 90 – 100 кг.

- С – используется аналогичный конус, как при маркировке А, но увеличенное воздействие в 140 – 150 кг.

Дальше идет цифра, которая уже указывает на то, какая вмятина образовалась.

И еще один вариант того, в чем измеряется твердость стали, – цифры плюс буквы HV. Такое измерение предлагает Виккерс. В то время как по методике Шора можно увидеть такие записи – 90 HSD.

Зачем нужны таблицы твердости?

Однако вернемся к поставленному вопросу: зачем нужны таблицы твердости?

Если отвечать кратко, они незаменимы, если используются различные методы измерения твердости. Понять о чем идет речь можно на конкретных примерах.

Пример: как измерить твердость волнистой пружины из стали 65Г

Вам нужно измерить твердость волнистой пружины из стали 65Г, но она очень тонкая, менее 0.5 мм толщиной и ее нельзя проверять на обычном аппарате Роквелла при нагрузке 150 кгс или 60 кгс, так как она продавится. Тем не менее, конечные значения нужно получить в HRC. Выйти из положения можно, если использовать аппарат Супер-Роквелл, например, на нагрузке 15 кгс (HR15N), в таком случае вы получите корректные значения твердости, которые сможете перевести в требуемые единицы с помощью таблицы.

Пример: как определить твердость бериллиевой бронзы БрБ2

Или следующий пример. Нужно определить твердость бериллиевой бронзы БрБ2, после дисперсионного старения она должна быть не менее 320 HV (по Виккерсу). Вы также можете «уколоть» ее на аппарате Супер-Роквелл, а потом полученные значения, например, в HR15N перевести в HV.

Соотношения между числами твердости

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость — основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ

определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB

. При использовании алмазного конуса твердость обозначают как

HRA

или

HRC

(в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Порядок выполнения работы

1. Изучить методические указания.

2. Ознакомиться с приборами и методикой измерения.

3. Измерить твердость металлического образца методом Бринелля.

Определение твердости HB производится на прессе Бринелля (твердомер типа ТШ) в следующем порядке. Испытываемый образец (деталь) устанавливают на предметном столике шлифованной поверхностью вверх. Поворотом маховика столик прибора поднимают так, чтобы индентор (шарик) мог вдавиться в испытываемую поверхность. Маховик вращают до упора, и нажатием кнопки включают электродвигатель, который постепенно нагружает шток с закрепленным в нем индентором. Шарик под действием нагрузки вдавливается в испытываемый материал. Нагрузка действует в течение определенного времени (10…60 с), задаваемого реле времени. После этого поворотом маховика снимают нагрузку, опускают столик прибора и снимают образец. Диаметр отпечатка измеряют при помощи отсчетного микроскопа (лупы Бринелля), на окуляре которого имеется шкала с делениями, соответствующими десятым долям миллиметра. Измерение проводят с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях; для определения твердости следует принимать среднюю из полученных величин.

4. Измерить твердость металлического образца методом Роквелла.

Твердость измеряют на приборе Роквелла, который имеет индикатор, шток с индентором, предметный столик, маховик и груз, определяющий величину нагружения. Индикатор представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки – большая (указатель твердости) и маленькая – для контроля величины предварительного нагружения, сообщаемого вращением маховика. В штоке устанавливается наконечник с алмазным конусом или стальным шариком.

Столик с установленным на нем образцом для измерений поднимают вращением маховика до тех пор, пока малая стрелка не окажется против красной точки на шкале. Это означает, что наконечник вдавливается в образец под предварительной нагрузкой, равной 10 кгс. После этого поворачивают шкалу индикатора (круг циферблата) до совпадения цифры 0 на черной шкале с большой стрелкой. Затем включают основную нагрузку и после остановки стрелки считывают значение твердости по Роквеллу, представляющее собой цифру. Столик с образцом опускают посредством вращения маховика.

Твердость следует измерять не менее 3 раз на одном образце, усредняя полученные результаты.

5. Сравнить полученные значения твердости (см. табл.1), и записать соответствующую им твердость по Виккерсу.

6. Ознакомиться с методом измерения твердости металлов по Виккерсу.

Укрощение строптивых. Так образно можно назвать измерение твердости по Виккерсу. Метод используют для работы с особо твердыми металлами и их сплавами.

К таким нужен особый подход. Присутствуют в лабораториях и алмазы . В каком качестве?

Измерение твердости по Виккерсу

Из алмазов производят наконечники инденторов. Последние вдавливаются в металл, дабы определить степень его сопротивления.

Только вот, в часть сплавов погрузиться может лишь алмаз – самый твердый минерал на Земле, с показателем по шкале Мооса в 10 баллов.

В большинстве твердомеров, к примеру, аппаратах Роквелла , на инденторе устанавливается конус из закаленной стали.

Для отдельных металлов она сгодится. Даже самый твердый уран по шкале Мооса может похвастаться всего 6-ю баллами, а закаленная сталь – 7,5-8-ю.

Однако, если брать урановые сплавы, они могут быть равнозначны 9-бальному корунду.

Специализация метода не означает, что твердость по Виккерсу запрещено проставлять на мягких материалах. Машина, способная справиться с самыми прочными, измерит и податливые.

Читать также: Шайбы для поликарбоната своими руками

Просто, предприятиям, работающим исключительно с мягкими сплавами, нет нужды покупать дорогостоящий твердомер с алмазным наконечником.

Измерение твердости по методу Виккерса отличается не только использованием алмазных вдавливателей, но и возможностью определить степень сопротивления предметов разной величины.

Есть наручные часы ? Пружины в них проходят проверку на аппаратах Виккерса.

Каким образом они приспособлены работать одновременно и с массивными, и с миниатюрными предметами, рассмотрим в следующей главе.

Принцип измерения по Виккерсу

Для определения твердости по Виккерсу нужна четырехгранная пирамида из алмаза . Обязательна правильная форма вдавливателя.

Да, да, камень именно вдавливается в поверхность испытуемого материала. Если угол между противоположными гранями пирамиды составляет ровно 136 градусов, измерения должны быть верными.

Опыты проводятся с помощью специального прибора. У него есть опорный столик, на который кладется испытуемый образец и тот самый индентор с бриллиантовой пирамидой.

Есть пресс, вдавливающий наконечник, и регуляторы нагрузки. Результаты записываются цифрами, к которым прибавляются буквы HV.

Твердость по Виккерсу соответствует диагонали отпечатка от алмазной пирамидки. Отпечаток этот подвергается изучению под микроскопом, точность которого равна 1 микрометру.

На других твердомерах подобных «дивайсов» нет. Поэтому, точность измерений по Виккерсу повышена.

Описание метода можно свести к формуле: HV=P/F(ean/ii 2 ). Под P понимается нагрузка. F обозначает площадь отпечатка.

Интересно, что результат почти не зависит от приложенной нагрузки. Кажется, можно ведь надавить посильнее, или послабже.

Однако, выручает пирамидальная форма индентора. Профиль отпечатка треугольный, то есть, обладает свойствами подобия.

Для убеждения в правильности измерений можно повторить опыт уже на твердомере Бринелля. Это инженер из Швеции.

Его шкала твердости металлов совпадает с отметками Виккерса в пределах от 100 до 450-ти единиц. В этих границах находится, к примеру, твердость стали по Виккерсу.

Выдержка на обоих твердомерах равна 10-15-ти секундам. Это время вдавливания наконечников инденторов в испытуемую поверхность.

Она не должна быть шероховатой. Иначе, результаты могут быть неточными на обоих приборах. Это считается минусом методов.

Применение измерений по Виккерсу

Шкала твердости Виккерса позволяет протестировать не только часовые пружины, но и листовые материалы вплоть до гальванического покрытия.

Гальваника – металлическое напыление, призванное защитить предмет от коррозии, улучшить свойства и эстетику.

Толщина пленки может составлять всего доли миллиметра. Ни один твердомер кроме аппарата Виккерса за такое «не возьмется».

Твердомер Виккерса способен настраиваться на нагрузку от 1-го до 500-от граммов. С таким же успехом аппарат дает давление и в полтонны.

Применение разных грузов, отлаженная электроника, делают твердомер Виккерса универсальным для любых предприятий, особенно, широкого профиля.

Твердость по Виккерсу – ГОСТ, входящий в национальный стандарт Российской Федерации. Прописаны не только требования к той, или иной, продукции, но и запросы по отношению к твердомерам.

Получается, маркировка по Виккерсу – показатель качества товаров. Особенно часто твердость требуется определить в отрасли автомобилестроения.

По Виккерсу ориентируются и конструкторы космических кораблей, спутников, воздушных судов. Все они нуждаются в корпусах и прочих деталях повышенной прочности.

Но, мало разработать сплав, должный отличаться исключительной твердостью. Нужно еще и доказать, что она именно такова, как прописано в документах. Вот и приходит на помощь твердость по Виккерсу.

Принцип определения сопротивления металлов важен и в ювелирной отрасли. Приобретая драгоценности, люди хотят, чтобы они были носкими.

Это во многом зависит от твердости сплавов. Золотое изделие может быть дорогостоящим, но потерять блеск уже через несколько месяцев эксплуатации.

На украшении останутся множественные царапины от контакта с другими поверхностями. Так что, ориентироваться стоит не только на пробу , но и показатель Виккерса.

Кроме процента главного металла, он зависит от характера и количества примесей – лигатуры . Она в пробах не указывается.

Известно, что золото – мягкий металл. По идее, чем больше лигатуры, тем тверже должен быть сплав .

Получается, из-за соображений носкости можно взять 375-ю пробу, в которой драгоценного сырья всего около 38%? Ан, нет.

Твердость 9-каратного золота ниже показателя 18- каратного ( 750 -я проба) всего на 5 единиц. У первого по Виккерсу 120 единиц, у второго – 125.

А вот злато 585 -ой пробы тверже обоих образцов минимум на 10 баллов. Это уже приличный показатель. С золотом разорались. О гальванике упомянули.

Осталось выяснить, какие еще материалы измеряются методом Виккерса. Такие данные и в космосе пригодятся, и в быту не помешают.

Какие материалы измеряются на твердость по Виккерсу

Кроме гальванизированных поверхностей, метод применим к азотированным материалам. Их обрабатывают газом в специальных камерах, насыщая исходную поверхность атомами азота .

Итог – повышенная стойкость к коррозии и выдающаяся микротвердость. Так называют сопротивляемость отдельных областей в структуре материала.

Раз азотируется поверхность, значит, твердостью отличается именно она, прикрывая более уязвимое нутро.

Знак Виккерса ставят и на цементированных поверхностях. Цемент в привычном понимании слова здесь ни при чем.

Верхний слой материала, к примеру, стали, насыщают углеродом. Это придает сплаву особую твердость до 8,5 баллов по шкале Мооса.

Читать также: Виды транзисторов на схеме

По Виккерсу это в районе 750-ти единиц, то есть, почти на 400 HV превосходит твердость металлов.

Виккерсу идея его твердомера пришла в первой половине 20-го столетия. Еще тогда физик решил заложить в прибор систему автоматической обработки данных.

Современные инженеры довели идею предшественника до совершенства, если оно существует.

Стационарные аппараты 21-го века компактны, снабжены всеми возможными настройками. Стоит, правда, такое совершенство немало.

Но, это, как говориться, боль производителей. Дело потребителей, — видеть в инструкциях цифры , позволяющие понять, насколько надежна та, или иная вещь.

Твёрдость по Виккерсу: методика и оборудование

В результате внедрения на поверхности исследуемого образца остаётся отпечаток в виде ромба (иногда – неправильного). По значению диагонали этого ромба (или среднего арифметического значения обеих диагоналей) устанавливают число твёрдости Виккерса, которое имеет размерность механического давления.

Выпускаемое оборудование, при помощи которого определяется твердость по Виккерсу, относится к машинам статического действия. Они могут быть стационарными и переносными. Линейка видов такого оборудования отечественного производства маркируется ТП (Твёрдость Пирамидальная).

Стандартными условиями для проведения испытаний служат:

- Измерительный диапазон усилий нагружения 49-1176 Н, который в твердомерах ТП имеет 7 положений (ступенчато-изменяемых);

- Время выдержки образца под давлением – не менее 5 с.

- Принцип измерения диагоналей отпечатка

Число Виккерса (HV) рассчитывается по формуле:

где Р

— прилагаемая нагрузка (кгc),

d

— средняя диагональ отпечатка (мм) и

α

— лицевой угол индентора (136°)

При измерении твердости по Виккерсу должны быть соблюдены следующие условия:

- плавное возрастание нагрузки до необходимого значения

- обеспечение перпендикулярности приложения действующего усилия к испытуемой поверхности

- поверхность испытуемого образца должна иметь шероховатость не более 0,16 мкм

- поддержание постоянства приложенной нагрузки в течение установленного времени

- расстояние между центром отпечатка и краем образца или соседнего отпечатка должно быть не менее 2,5 длины диагонали отпечатка

- минимальная толщина образца должна быть для стальных изделий больше диагонали отпечатка в 1,2 раза; для изделий из цветных металлов – в 1,5 раза.

Измерение твёрдости по Виккерсу HV выполняется в следующей последовательности.

- Образец или деталь устанавливается на стол прибора измеряемой поверхностью вверх. После этого стол вращением рукоятки маховика поднимают вверх, до лёгкого соприкосновения с индентором.

- Отпускают рычаг, приводя тем самым в движение нагружающий механизм. После установленной с помощью реле времени продолжительности измерения нагрузка снимается и рабочая головка, с закреплённым в ней индентором, возвращается в исходное положение.

- После этого можно развернуть приборный стол с образцом к имеющемуся на станине твердомера отсчётному микроскопу, и замерить диагонали отпечатка.

Предварительные установки твердомера Виккерса производят при помощи рукоятки настройки. При этом с уменьшением толщины образца нагрузку следует принимать меньшей. Твёрдость по Виккерсу иногда указывается при значении рабочей нагрузки. Например, обозначение HV50940 означает твёрдость по Виккерсу в 940 единиц, которая была получена после нагружения образца усилием 50 кг.

Еще примеры обозначения:

- 500 HV – твердость по Виккерсу, полученная при нагрузке F=30 кгс и времени выдержки 10-15 с;

- 220 HV 10/40 – твердость по Виккерсу, полученная при нагрузке 98,07 (10 кгс) и времени выдержки 40 с.

Достоинства метода Виккерса:

- Постоянство отношения диагоналей получаемого отпечатка при изменении рабочей нагрузки.

- Возможность определения твёрдости очень тонких слоёв материала изделия, поскольку в крайнем положении индентор имеет весьма малую площадь поверхности.

- Повышенная точность результата благодаря высокой твёрдости алмазной пирамидки индентора и отсутствия деформации самой испытательной головки. Измерение твёрдости по Виккерсу отличается повышенной точностью, т.к. диагональ отпечатка d измеряется с помощью специально установленного на твердомере микроскопа с точностью 1-2мкм.

- Широкий диапазон измерений охватывает сравнительно мягкие металлы (алюминий, медь и пр.) и высокопрочные стали и твёрдые сплавы.

- Метод Виккерса позволяет определять твёрдость отдельных слоёв металла, например, цементированного при химико-термической обработке образца, или слоя с изменённым химическим составом (после поверхностного упрочнения или легирования). Кроме гальванизированных поверхностей, метод применим и к азотированным материалам.

К недостаткам метода можно отнести зависимость измеряемой твёрдости от приложенной нагрузки или глубины внедрения индентора (явление размерного эффекта, часто называемого в англоязычной литературе indentation size effect). Особенно сильно эта зависимость проявляется при малых нагрузках.Также к недостаткам метода следует отнести необходимость получения поверхности с малой шероховатостью и относительно большое время испытания.

Практический диапазон измерения твёрдости по Виккерсу 145-1000 HV. Ввиду высокой точности метода, для оценки параметра НV больших партий заготовок широко применяются автоматизированные установки с гидравлическим и электромеханическим приводом, а также с автоматизацией отсчёта результатов, которые выводятся на монитор.

Твёрдость по Шору: методика и оборудование

Твердость по Шору — один из методов измерения твердости материалов. Как правило, используется для измерения твердости низкомодульных материалов. Обычно — полимеров: пластмасс, эластомеров, каучуков и продуктов их вулканизации.

Для измерения дюрометром (твердомером) Шора применяется несколько шкал, используемых для материалов с различными свойствами. Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, D – для более твердых. Помимо этого, стандарт ASTM D2240 предусматривает в общей сложности 12 шкал измерений, используемых в зависимости от целевой задачи; различают типы A, B, C, D, DO, E, M, O, OO, OOO, OOO-S и R. Все шкалы делятся от 0 до 100 условных единиц, при этом высокие значения соответствуют более твердым материалам.

Читать также: Установка насоса на отопление в многоквартирном доме

Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений, позволяя производить их, в том числе на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях достаточно больших радиусов. Из-за чего получил широкое распространение в производственной практике.

Принцип измерения следующий:

При испытании материалов, твердость которых не зависит от относительной влажности, дюрометр и образцы для испытания кондиционируют не менее 1 ч в условиях одной из стандартных атмосфер по ГОСТ 12423(ISO 291), защитив их от воздействия прямых солнечных лучей. При испытании материалов, твердость которых зависит от относительной влажности, образцы для испытаний следует кондиционировать по тем же стандартам или согласно соответствующей нормативно-технической документации на испытуемый материал.

При этих же условиях проводят испытание.

Испытуемый образец должен иметь толщину не менее 6 мм. Для достижения необходимой толщины образец для испытаний может состоять из нескольких тонких слоев, но результаты испытаний, полученные с такими образцами, могут не согласовываться с результатами испытаний цельных образцов, так как поверхности таких слоев иногда не полностью соприкасаются друг с другом.

Размеры образцов должны позволять проводить испытание на расстоянии не менее 12 мм от любого края, если только заранее не будет известно, что при испытаниях на меньшем расстоянии от края достигаются идентичные результаты. Поверхность образца в месте контакта с опорной поверхностью на площади радиусом не менее 6 мм от кончика индентора должна быть очень ровной. На кривых, неровных или шероховатых поверхностях нельзя получить удовлетворительные результаты измерения твердости с помощью дюрометра.

Испытуемый образец помещают на твердую ровную горизонтальную поверхность. Дюрометр устанавливают в вертикальном положении так, чтобы кончик индентора находился на расстоянии не менее 12 мм от любого края образца. Как можно быстрее без толчка к образцу прижимают опорную поверхность дюрометра, держа ее параллельно поверхности испытуемого образца. К опорной поверхности с помощью специального приспособления или груза прилагают давление, достаточное для обеспечения надежного контакта с образцом.

Твёрдость по Шору обозначается в виде числового значения шкалы, к которому приписывается буква, указывающая тип шкалы с явным указанием названия метода измерения твердости или прибора.

- Например: «Твёрдость по Шору 80A».

- Например: «Твёрдость по дюрометру 80A».

- Допускается: «Твёрдость по Шору 80 по шкале D».

- В таблицах допускается обозначение: «Твёрдость, ед. Шор(-а) А».

Метод позволяет измерять глубину начального вдавливания, глубину вдавливания после заданных периодов времени или и то и другое одновременно.

Метод является эмпирическим испытанием. Не существует простой зависимости между твердостью, определяемой с помощью данного метода, и каким-либо фундаментальным свойством испытуемого материала.

Твердость по Шору указывают с округлением до целой единицы. В шкале Шора за 100 единиц принята максимальная твёрдость стабилизированного после закалки на мартенсит образца из углеродистой инструментальной стали, что соответствует высоте падения бойка 13,6± 0,3 мм.

Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений, позволяя производить их, в том числе на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях достаточно больших радиусов. Из-за чего получил широкое распространение в производственной практике.

Соотношение между некоторыми шкалами дюрометров Шора

Примерное соотношение разных шкал

| A | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 100 |

| B | 6 | 12 | 17 | 22 | 27 | 32 | 37 | 42 | 47 | 51 | 56 | 62 | 66 | 71 | 76 | 81 | 85 | |||

| C | 9 | 12 | 14 | 17 | 20 | 24 | 28 | 32 | 37 | 42 | 47 | 52 | 59 | 70 | 77 | |||||

| D | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 19 | 22 | 25 | 29 | 33 | 39 | 46 | 58 | |||||

| O | 8 | 14 | 21 | 28 | 35 | 42 | 48 | 53 | 57 | 61 | 65 | 69 | 72 | 75 | 79 | 84 | ||||

| OO | 45 | 55 | 62 | 70 | 76 | 80 | 83 | 86 | 88 | 90 | 91 | 93 | 94 | 95 | 97 | 98 |

Как определить твердость металла по методике Бринелля: особенности

В качестве индентора, то есть самого элемента, который вдавливается в заготовку, используется идеальный шарик диаметром от 1 до 10 миллиметров. Он изготавливается из легированных соединений или из сплава карбида и вольфрама. Регламентируется производство таких шаров ГОСТом 3722 81.

Время, в которое происходит статическое, то есть неподвижное вдавливание, – от 10 до 180 секунд. Этот параметр зависит от материала. Самые минимальные временные промежутки – для чугуна и стали, а более продолжительные – для цветных металлов.

Максимальная нагрузка, которая может быть измерена таким способом, – 450 или 650 НВ, в зависимости от того, из чего сделан шарик.

На образец для правильной деформации подбирается воздействие, посмотрим по формулам в таблице, как можно их вычислить, учитывая, что D – это диаметр шара:

| Проверяемый объект | Математически вычисленное изменение |

| Свинец или олово | 1d^2 |

| Стальные соединения, титан, никель | 30d^2 |

| Легкие сплавы | от 2,5d^2 до 15d^2 |

| Чугун | 10d^2 или 30d^2 |

| Медь и составы с ее добавлением | 5d^2, 10d^2, 30d^2 |

Алгоритм применения метода Бринелля

- Проверяется сам аппарат и тело для внедрения – шар.

- Определяется максимальное усилие.

- Твердомер запускается.

- Измеряется глубина вдавливания.

- Производятся математические вычисления.

Применяемая формула НВ=P/F, где:

- P – нагрузка;

- F – площадь отпечатка.

Следует отметить, что это самый распространенный способ.

Преимущества твердомера МЕТОЛАБ 202

- Полностью автоматизированный процесс измерений.

- Возможность задания нижней/верхней границ измерений, звуковая сигнализация при выходе значений за установленные границы.

- Статистическая обработка результатов – вывод минимального/среднего/максимального значений.

- Перевод результатов измерений по шкалам Виккерса, Бринелля.

- Поправка на кривизну цилиндрических и шарообразных деталей.

- Интуитивное управление, русскоязычное меню.

- Большие удобные кнопки для ввода параметров измерения; яркий ЖК экран для считывания показаний

- Широкий диапазон измеряемых значений.

- Передача данных на ПК в виде электронных таблиц формата Excel для удобства обработки результатов.

- Встроенный мини-принтер для распечатки результатов измерений.

Неопределенность измерения твердости по Виккерсу

D.1 Общие требования

Косвенный метод вычисления неопределенности, о котором идет речь в настоящем приложении, касается неопределенности результата измерений твердости, связанной с измерительными возможностями твердомеров при калибровке эталонных мер твердости (CRM). Вычисленная по этому методу неопределенность отражает совокупный эффект от всех источников неопределенности.

Косвенный метод не заменяет прямого метода оценки вклада отдельных источников неопределенности в суммарную неопределенность измерения твердости для твердомера. Косвенный метод рекомендуется для контроля твердомеров в период между поверками.

D.2 Алгоритм вычисления неопределенности

Алгоритм, предназначенный для вычисления неопределенности ul

косвенным методом, приводится в таблице D.1. Расширенную неопределенность

U

получают умножением

ul

на коэффициент расширения

k

= 2. Таблица D.1 содержит всю необходимую для расчета информацию.

D.3 Отклонение твердомера на основе измерений по эталонной мере твердости

Отклонение b

твердомера (которое часто именуют ошибкой) получают путем вычитания:

– среднего значения результатов измерений пяти отпечатков в процессе испытания твердомера по эталонной мере твердости;

– значения, присвоенного эталонной мере твердости при калибровке.

На основе отклонения определяют поправку, которую вносят в результат измерения и которую учитывают при вычислении неопределенности.

D.4 Алгоритмы вычисления неопределенности

D.4.1 Процедура без использования статистики измерений по эталонной мере твердости (метод 1)

Метод 1 (М1) – это упрощенный метод, который не используют при расчете неопределенности.

В М1 ошибку определяют на основе допустимой погрешности твердомера относительно теоретической шкалы, которую используют для определения источника неопределенности u

E. При этом не предусматривается определение поправки, которую следует вносить при измерениях.

Алгоритм вычисления U

подробно представлен в таблице D.1, а также в , .

(D.1)

При этом результат измерений следующий

(D.2)

D.4.2 Алгоритм, базирующийся на статистике измерений по эталонной мере твердости (метод 2)

В отличие от метода 1 (М1) использование метода 2 (М2) приводит к меньшим значениям неопределенности. Ошибка (отклонение) b

(таблица D.1, этап 10) предположительно носит систематический характер. В рекомендовано вносить поправки в результат измерений для коррекции систематической ошибки. В М2 предполагается, что поправки определены, и тогда при вычислении неопределенности, если поправки включены в результат измерений, систематическую ошибку считают равной 0 либо

U

corrувеличивают на

b

. Алгоритм вычисления

U

corr объясняется в таблице D.1, а также см. , .

(D.3)

При этом результат измерения определяют в следующем виде

(D.4)

или

(D.5)

В зависимости от того, включают ли отклонение (ошибку) в качестве поправки шкалы твердомера, используют одно или другое выражение для представления результата измерения.

D.5 Представление результата измерения

При выражении результата измерения неопределенности указывают метод. Если метод не определен, считается что использован метод 1, формула (D.2) (таблица D.1, этап 12).

Определение твердости методом виккерса

ГОСТ Р ИСО 6507-1-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО ВИККЕРСУ

Metals and alloys. Vickers hardness test. Part 1. Test method

Дата введения 2008-08-01

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом физико-технических и радиотехнических измерений Федерального агентства по техническому регулированию и метрологии на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении Е

Шкалы твёрдости по Роквеллу

Циферблат прибора для проверки твёрдости по Роквеллу

Стандартами нормировано 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), эти шкалы различаются типом индентора, испытательной нагрузкой и константами в формуле для вычисления твёрдости по результатам измерения.

Наиболее широко используются два три инденторов: сферический в виде шарика из карбида вольфрама или инструментальной закалённой стали диаметром 1/16 дюйма (1,5875 мм) или шарик диаметром 1/8 дюйма и конический алмазный наконечник с углом при скруглённой вершине 120°. Стандарты предусматривает в зависимости от шкалы 3 фиксированные нагрузки при вдавливании индентора — 60, 100 и 150 кгс.

Численная величина твёрдости определяется по формуле, коэффициенты в которой зависят от шкалы. Для снижения ошибки измерения от состояния испытуемой поверхности принимается относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки (см. рисунок).

Для обозначения твёрдости, определённой по методу Роквелла, используется сокращение HR, с 3-й буквой, указывающая на шкалу, по которой проводились испытания (HRA, HRB, HRC и т. д. до HRT). Например, HRC 64.

Наиболее широко используемые шкалы твёрдости по Роквеллу

| Шкала | Индентор | Нагрузка, кгс |

| А | Алмазный конус с углом 120° при вершине | 60 |

| В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали) | 100 |

| С | Алмазный конус с углом 120° при вершине | 150 |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, твёрдость определяют по формуле:

HR=N−H−hs{\displaystyle HR=N-{\frac {H-h}{s}}} где разность H−h{\displaystyle H-h} — относительная глубина проникновения индентора под предварительной и основной нагрузками в мм, N,{\displaystyle N,} s{\displaystyle s} — константы, зависящие от конкретной шкалы Роквелла (см. таблицу).

Таким образом, твердость по Роквеллу является безразмерной величиной.

Наиболее часто используемые шкалы Роквелла

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм)стальной, сферический | Алюминиевые сплавы, бронза,мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые сталис HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм)стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм)стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм)стальной, сферический | 130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм |

Определение твердости металлов и сплавов

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием силы, приложенной перпендикулярно поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия силы.

Твердость по Бринеллю обозначают символом НВ или HBW:

- НВ — при применении стального шарика (для металлов и сплавов твердостью менее 450 единиц); HBW — при применении шарика из твердого сплава (для металлов и сплавов твердостью более 450 единиц).

Символу НВ (HBW) предшествует чистовое значение твердости из тpex значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс), продолжительность выдержки, если она отличается от 10 до 15 с.

Примеры обозначения:

250 НВ 5/750

— твердость по Бринеллю 250, определенная при применении стального шарика диаметром 5 мм при силе 75 кгс (7355 Н) и продолжительности выдержки от 10 до 15 с;

575 HBW 2,5/187,5/30

— твердость по Бринеллю 575, определенная при применении шарика из твердого сплава диаметром 2,5 мм при силе 187,5 кгс (1839 Н) и продолжительности выдержки 30 с.

При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при силе 3000 кгс (29420 Н) и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW.

Пример обозначения:

185 НВ, 600 HBW.

Метод Виккерса.

Метод измерения твердости черных и цветных металлов и сплавов при нагрузках от 9,807 Н (1 кгс) до 980,7 Н (100 кгс) по Виккерсу регламентирует ГОСТ 2999 — 75* (в редакции 1987 г.).

Измерение твердости основано на вдавливании алмазного наконечника в форме правильной четырехгранной пирамиды в образец (изделие) под действием силы, приложенной в течение определенного времени, и измерении диагоналей отпечатка, оставшихся на поверхности образца после снятий нагрузки.

Твердость по Виккерсу при условиях испытания — силовое воздействие 294,2 Н (30 кгс) и время выдержки под нагрузкой 10 … 15 с, обозначают цифрами, характеризующими величину твердости, и буквами HV

.

Пример обозначения:

500 HV

— твердость по Виккерсу, полученная при силе 30 кгс и времени выдержки 10 … 15 с

При других условиях испытания после букв HV указывают нагрузку и время выдержки.

Пример обозначения:

220 HV 10/40

— твердость по Виккерсу, полученная при силе 98,07 Н (10 кгс) и времени выдержки 40 с.

Общего точного перевода чисел твердости, измеренных алмазной пирамидой (по Виккерсу), на числа твердости по другим шкалам или на прочности при растяжении не существует.

Поэтому следует избегать таких переводов, за исключением частных случаев, когда благодаря сравнительным испытаниям имеются основания для перевода.

Метод Роквелла.

Метод измерения твердости металлов и сплавов по Роквеллу регламентирует ГОСТ 9013 — 59* (в редакции 1989 г.).

Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы A, C, D) или стального сферического наконечника (шкалы В, Е, F, G, Н, К) под действием последовательно прилагаемых предварительной и основной сил и в определении глубины внедрения наконечника после снятия основной силы.

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр.

Пример обозначения:

61,5 HRC

— твердость по Роквеллу 61,5 единиц по шкале C.

С целью обеспечения единства измерений введен государственный специальный эталон для воспроизведения шкал твердости Роквелла и Супер-Роквелла и передачи их при помощи образцовых средств измерений (рабочих эталонов) рабочим средствам измерений, применяемым в стране (ГОСТ 8.064 — 94).

Диапазоны шкал твердости по Роквеллу и Супер-Роквеллу, воспроизводимых эталоном, приведены в таблице.

26. Диапазоны шкал твердости по Роквеллу и Супер-Роквеллу, воспроизводимых эталоном по ГОСТ 8,064 — 94

| Шкалы | Диапазоны измерений | |

| Роквелла | A | 70 — 93 HRA |

| В | 25 — 100 HRB | |

| С | 20 — 67 HRC | |

| Супер-Роквелла | N 15 | 70 — 94 HRN 15 |

| N 30 | 40 — 86 HRN 30 | |

| N 45 | 20 — 78 HRN 45 | |

| Т 15 | 62 — 93 HRT 15 | |

| Т 30 | 15 — 82 HRT 30 | |

| Т 45 | 10 — 72 HRT 45 | |

27. Сравнение чисел твердости металлов и сплавов по различным шкалам

| Виккерс HV | Бринелль НВ | Роквелл НRB | sв, МПа |

| 100 | 100 | 52,4 | 333 |

| 105 | 105 | 57,5 | 350 |

| 110 | 110 | 60,9 | 362 |

| 115 | 115 | 64,1 | 382 |

| 130 | 120 | 67,0 | 402 |

| 125 | 125 | 69,8 | 410 |

| 130 | 130 | 72,4 | 430 |

| 135 | 135 | 74,7 | 450 |

| 140 | 140 | 76,6 | 470 |

| 145 | 145 | 78,3 | 480 |

| 150 | 150 | 79,9 | 500 |

| 155 | 155 | 81,4 | 520 |

| 160 | 160 | 82,8 | 530 |

| 165 | 165 | 84,2 | 550 |

| 170 | 170 | 85,6 | 565 |

| 175 | 175 | 87,0 | 580 |

| 180 | 180 | 88,3 | 600 |

| 185 | 185 | 89,5 | 620 |

| 190 | 190 | 90,6 | 640 |

| 195 | 195 | 91,7 | 650 |

| 200 | 200 | 92,8 | 665 |

| 205 | 205 | 93,8 | 685 |

| 210 | 210 | 94,8 | 695 |

| 215 | 215 | 95,7 | 715 |

| 220 | 320 | 96,6 | 735 |

| 225 | 225 | 97,5 | 745 |

| 230 | 230 | 98,4 | 765 |

| 235 | 235 | 99,2 | 785 |

| 240 | 240 | 100,0 | 795 |

| 245 | 245 | 21,2 | 815 |

| 250 | 250 | 22,1 | 835 |

| 255 | 255 | 23,0 | 855 |

| 260 | 260 | 23,9 | 865 |

| 265 | 265 | 24,8 | 880 |

| 270 | 270 | 25,6 | 900 |

| 275 | 275 | 264 | 910 |

| 280 | 280 | 27,2 | 930 |

| 285 | 285 | 28,0 | 950 |

| 290 | 290 | 28,8 | 970 |

| 295 | 295 | 29,5 | 980 |

| 300 | 300 | 30,2 | 1000 |

| 310 | 310 | 31,6 | 1030 |

| 320 | 319 | 33,0 | 1060 |

| 330 | 328 | 34,2 | 1090 |

| 340 | 336 | 35,3 | 1120 |

| 350 | 344 | 36,3 | 1150 |

| 360 | 352 | 37,2 | 1180 |

| 370 | 360 | 38,1 | 1200 |

| 380 | 368 | 38,9 | 1230 |

| 390 | 376 | 39,7 | 1260 |

| 400 | 384 | 40,5 | 1290 |

| 410 | 392 | 41,3 | 1305 |

| 420 | 400 | 42,1 | 1335 |

| 430 | 408 | 42,9 | 1365 |

| 440 | 416 | 43,7 | 1385 |

| 450 | 425 | 44,5 | 1410 |

| 460 | 434 | 45,3 | 1440 |

| 470 | 443 | 46,1 | 1480 |

| Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC |

| 490 | 47,5 | 600 | 54,2 | 720 | 60,2 | 840 | 65,1 |

| 500 | 48,2 | 620 | 55.4 | 740 | 61,1 | 860 | 65,8 |

| 520 | 49,6 | 640 | 56,5 | 760 | 62,0 | 880 | 66,4 |

| 540 | 50,8 | 660 | 57,5 | 780 | 62,8 | 900 | 67,0 |

| 560 | 52 | 680 | 58,4 | 800 | 63,6 | 1114 | 69 |

| 580 | 53,1 | 700 | 59,3 | 820 | 64,3 | 1220 | 72 |

Примечание.

Погрешность перевода чисел твердости по Виккерсу в единицы Бринелля ± 20 НВ; В единицы Роквелла — до ± 3 HRC (HRB); значения sв до ± 10 %.

В таблице приводятся приближенные соотношения между числами твердости, определенные различными методами. С достаточной степенью точности для конструкционных углеродистых и легированных сталей перлитного класса, для которых 150 НВ, можно принять s0,2 = 0,367 НВ, для стали НВ < 150s0,2 » 0,2 НВ. Для конструкционных сталей низколегированных и углеродистых (НВ » 150) sв» 0,345 НВ. Для более точного пересчета НВ на HRC рекомендуется пользоваться ГОСТ 22761-77.

Особенности определения твёрдости металлических труб

В зависимости от назначения и сферы применения металлические трубы могут быть изготовлены из разных металлов и сплавов, что непосредственно влияет на их свойства и особенности. Промышленные трубы чаще всего изготовлены из стали, а также из сплавов с добавлением марганца, алюминия, углерода, титана и других элементов. Трубопроводы служат для транспортирования газов, нефтепродуктов, гранулированных материалов, воды и других жидкостей.

Чтобы обеспечить безопасность эксплуатации и избежать серьёзных проблем, вызванных износом или дефектом трубопровода, необходимо его регулярное обследование, которое включает обязательные испытания. Одним из основных этапов проверки труб является измерение твёрдости материала.

Данный вид неразрушающего контроля может быть проведен с разными целями:

- Начальное определение твёрдости стенки трубы — выполняется непосредственно после её изготовления на предприятии. Без данных, полученных при первичном контроле, невозможна паспортизация технического изделия.

- Диагностика трубопровода с целью определения влияния условий эксплуатации на состояние металла (состав грунта или воды, скачки давления, перепады температуры, агрессивные среды и т.д.)

В зависимости от того, в каких условиях применяется труба, её физико-механическое состояние может изменяться. Цель контроля – обеспечение безопасной эксплуатации и недопущение аварийных ситуаций.

- Замеры твердости после ремонта участка трубопровода для выявления возможных изменений в материале.

- Периодическое диагностирование объекта для определения продолжительности дальнейшей эксплуатации.

Способы перехода между шкалами

Тот факт, что в лабораториях используются разные методы, а также то, что нет одного стандарта, то приходится конвертировать один показатель в другую систему счисления. Следует отметить, что во всех странах преимущественно выбирают одну технологию. Но из-за активного товарооборота изготовители встречаются с непривычными маркировками. Итак, дадим таблицу с аналогичными результатами по отличающимся данным:

| Диаметр от вдавливания – в мм | По Бринеллю | По Роквеллу, категория А | В | С | По Виккерсу |

| 3,9 | 241 | 62,8 | 99,8 | 24 | 242 |

| 4,08 | 217 | 60,7 | 96,6 | 20,2 | 217 |

| 4,2 | 206 | 59,6 | 94,6 | 17,9 | 206 |

| 5 | 144 | 49,9 | 77,7 | – | 144 |

Можно отметить, что списки не обладают особо высокой точностью, поскольку в зависимости от измерений могли быть использованы разнообразные сплавы. Сводки будут верны только в том случае, если при всех пяти способах был апробирован одинаковый материал.

Характеристики методики Виккерса

Еще один очень простой способ, который отличается скоростью и точностью, но дороговизной оборудования. Перечислим особенности:

- Используется алмазная пирамидка с более тупым углом – 136 градусов в вершине.

- Не допускается деформация более 100 кгс.

- Выдерживают время очень короткое – от 10 до 15 секунд.

- Измерять можно параметры любого материала, в том числе особенно прочного, а также сталей, которые прошли термическую обработку.

Последовательность исследования

Упрощенный алгоритм:

- Проверьте поверхностный слой детали, а также все оборудование.

- Рассчитайте допустимое усилие.

- Установите образец, закрепите его.

- Запустите аппарат и спустя 10-15 секунд проанализируйте итог.