ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ И СПЛАВЫ

МЕТОД ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО РОКВЕЛЛУ ПРИ МАЛЫХ НАГРУЗКАХ (ПО СУПЕР-РОКВЕЛЛУ)

ГОСТ 22975-78

ГОССТАНДАРТ РОССИИ

МОСКВА

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1.

РАЗРАБОТАН И ВНЕСЕН Минчерметом СССР

РАЗРАБОТЧИКИ

Н.П. Лякишев, А.А. Гудков, Н.А. Бирун, В.И. Чеботарев, Ю.И. Славский

2.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 16.02.78 № 467

3.

ВВЕДЕН ВПЕРВЫЕ

4.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

| ГОСТ 8.001-80 | Разд. 1 |

| ГОСТ 8.398-80 | Разд. 1 |

| ГОСТ 2789-73 | 2.3 |

| ГОСТ 3722-81 | Разд. 1 |

| ГОСТ 9031-75 | Разд. 1 |

| ГОСТ 9377-81 | Разд. 1 |

5.

Срок действия продлен до 01.01.99 Постановлением Госстандарта СССР от 14.01.88 № 45

6.

Переиздание (июль 1992 г.) с Изменениями № 1, 2, утвержденными в июне 1982 г., январе 1988 г. (ИУС 10-82, 4-88)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| МЕТАЛЛЫ И СПЛАВЫ Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) Metals and alloys. Rockwell hardness test under low loads (using Super-Rockwell test) | ГОСТ 22975-78 |

Срок действия с 01.01.79

до 01.01.99

Настоящий стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод измерения твердости по Роквеллу при вдавливании алмазного конуса (шкалы N) или стального шарика (шкалы Т) при нагрузках от 147 Н (15 кгс) до 441 Н (45 кгс).

(Измененная редакция, Изм. № 1).

ОТБОР ОБРАЗЦОВ

1.1. Толщина образца (или изделия) должна не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основного усилия (F

1).

Минимальная толщина образца или изделия определяется в соответствии с приложением 2.

1.2. Шероховатость поверхности образца (или участка для измерения твердости изделия) Ra

должна быть не более 2,5 мкм по ГОСТ 2789-73, если нет других указаний в нормативно-технической документации на металлопродукцию.

1.3. Образец должен быть подготовлен таким образом, чтобы не изменялись его свойства в результате механической или другой обработки, например, от нагрева или наклепа.

Разд. 1. (Измененная редакция, Изм. № 3).

Разд. 2. (Исключен, Изм. № 3).

АППАРАТУРА

3.1. Приборы для измерения твердости должны соответствовать требованиям ГОСТ 23677-79.

Приборы для измерения твердости должны обеспечивать приложение усилий, приведенных в табл. 1.

Таблица 1

| Шкала твердости | Обозначение единицы измерения | Предварительное усилие F 0 | Основное усилие F 1 | Общее усилие F | Диапазон измерений, ед. твердости |

| Н (кгс) | |||||

| А | HRA | 98,07 (10) | 490,3 (50) | 588,4 (60) | 20 — 88 |

| В | HRB | 98,07 (10) | 882,6 (90) | 980,7 (100) | 20 — 100 |

| С | HRC | 98,07 (10) | 1373 (140) | 1471 (150) | 20 — 70 |

| D | HRD | 98,07 (10) | 882,6 (90) | 980,7 (100) | 40 — 77 |

| Е | HRE | 98,07 (10) | 882,6 (90) | 980,7 (100) | 70 — 100 |

| F | HRF | 98,07 (10) | 490,3 (50) | 588,4 (60) | 60 — 100 |

| G | HRG | 98,07 (10) | 1373 (140) | 1471 (150) | 30 — 94 |

| H | HRH | 98,07 (10) | 490,3 (50) | 588,4 (60) | 80 — 100 |

| К | HRK | 98,07 (10) | 1373 (140) | 1471 (150) | 40 — 100 |

Поправка. (ИУС № 8 2002 г.).

3.2. Наконечник алмазный конусный типа НК по ГОСТ 9377-81, угол при вершине — 120°, радиус сферической части 0,2 мм.

3.3. Наконечник шариковый стальной. Номинальные диаметры шариков должны быть 1,588 (шкалы В, F, G) и 3,175 мм (шкалы Е, Н, К) по ГОСТ 3722-81. Шероховатость поверхности шарика Ra

— не более 0,040 мкм по ГОСТ 2789-73.

Предельные отклонения диаметров шарика не должны превышать:

±0,003 мм — для шарика диаметром 1,588 мм;

±0,004 мм — для шарика диаметром 3,175 мм.

3.4. Столик или подставка должны иметь твёрдость на опорных поверхностях не менее 50 HRC.

Поправка. (ИУС № 8 2002 г.)

ИЗМЕРЕНИЕ ТВЕРДОСТИ

4.1. Измерение твердости проводят при температуре °C. При разногласиях в результатах измерение твердости проводят при температуре (23 ± 5) °С.

4.2. Опорные поверхности столика и подставки, а также опорные и рабочие поверхности образца (или изделия) должны быть очищены от посторонних веществ (окалины, смазки и др.).

4.3. Образец должен быть установлен на столике или подставке устойчиво во избежание его смещения и прогиба во время измерения твердости.

4.4. При измерении твердости прибор должен быть защищен от вибрации и ударов.

4.5. При измерении твердости должны соблюдаться условия:

плавное приведение наконечника в контакт с рабочей поверхностью образца (или изделия);

плавное приложение предварительного F

0 и основного

F

1 (в течение 2 — 8 с) усилий;

плавное снятие основного усилия F

1 через 1 — 3 с после резкого замедления или остановки стрелки индикатора (или изменения показаний цифрового отсчетного устройства).

Для металлов, при измерении твердости которых резкого замедления или остановки стрелки индикатора (или изменения показаний цифрового отсчетного устройства) не наблюдается, время выдержки под общим усилием F

должно составлять от 10 до 15 с.

При наличии указаний в нормативно-технической документации на металлопродукцию указанное время выдержки может быть увеличено до 60 с.

4.6. Расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка (но не менее 2 мм).

Расстояние от центра отпечатка до края образца должно быть не менее 2,5 диаметра отпечатка (но не менее 1 мм).

4.7. На опорной поверхности образца (или изделия) не должно наблюдаться следов деформации от отпечатка.

4.8. Число твердости по Роквеллу определяется по шкале индикатора или показателя цифрового отчетного устройства с округлением до 0,5 единицы твердости.

4.9. При измерении твердости на выпуклых цилиндрических и сферических поверхностях по шкалам А, В, С, D, F, G в результаты измерения твердости должны быть введены поправки, величины которых приведены в приложении 3. Поправки прибавляются к полученным значениям твердости.

Поправки при измерении твердости на вогнутых поверхностях устанавливаются в нормативно-технической документации на металлопродукцию.

4.10. После смены наконечника, рабочего столика или подставки первые три измерения не учитываются.

4.11. Количество отпечатков при измерении твердости, способ обработки и результаты измерений указываются в нормативно-технической документации на металлопродукцию.

ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Перед измерением твердости производят осмотр образцов (изделий).

2.2. При подготовке поверхности испытуемого образца необходимо принимать меры, предотвращающие возможное изменение твердости образца из-за нагрева или наклепа поверхности.

2.3. Поверхность образца должна иметь шероховатость Ra

не более 1,25 мкм по ГОСТ 2789-73 или соответствовать требованиям нормативно-технической документации на шероховатость поверхности металлопродукции, быть свободной от посторонних веществ (смазки и др.).

2.4. После каждой смены наконечника, рабочего столика (подставки) проводят проверку показаний прибора по образцовым мерам твердости.

2.3, 2.4. (Измененная редакция, Изм. № 2).

2.5. Шкала для проведения испытаний выбирается в зависимости от толщины образца и ожидаемой твердости таким образом, чтобы на обратной стороне его не было заметно следов деформации от отпечатка. Зависимость выбора шкалы от толщины образца и ожидаемой твердости приведена в табл. и обязательного приложения .

При определении твердости по шкалам Т на образцах толщиной или твердостью менее указанных в табл. обязательного приложения , измерение твердости рекомендуется производить с применением подставки с алмазным зерном диаметром 4,5 мм в центре. Это должно быть отражено в протоколе испытаний.

(Измененная редакция, Изм. № 1).

2.6. Опорные поверхности рабочего столика (подставки) и образца должны быть очищены от посторонних веществ. Образец должен быть установлен на рабочем столике (подставке) плотно, устойчиво, чтобы не произошло его прогиба и смещения во время измерения твердости. Твердость контактных поверхностей рабочего столика и подставок должны быть не ниже 60 HRC. Образцы цилиндрической формы должны устанавливаться на V-образные подставки.

(Измененная редакция, Изм. № 2).

ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ, ИХ ОПРЕДЕЛЕНИЯ И СХЕМЫ ПРИЛОЖЕНИЯ НАГРУЗКИ ПРИ ОПРЕДЕЛЕНИИ ТВЕРДОСТИ

Таблица 2

| Обозначение | Определение параметров |

| α | Угол при вершине алмазного конусного наконечника, градус |

| R | Радиус сферической части алмазного конусного наконечника, мм |

| D | Диаметр шарика, мм |

| F 0 | Предварительное усилие, Н (кгс) |

| F 1 | Основное усилие, Н (кгс) |

| F | Общее усилие F 0 + |

| h 0 | Глубина внедрения наконечника под действием предварительного усилия, мм |

| h 1 | Глубина внедрения наконечника под действием основного усилия, мм |

| е | Глубина внедрения наконечника после снятия основного усилия в единицах измерения 0,002 мм |

| HRA, HRC*, HRD | Твердость по Роквеллу по шкалам А, С и D — (100-е) единиц твердости |

| HRB, HRE, HRF, HRG, HRH, HRK | Твердость по Роквеллу по шкалам В, Е, F, G, Н, K — (130-е) единиц твердости |

Поправка. (ИУС № 8 2002 г.)

* Твердость, измеренная по шкале C в соответствии с ГОСТ 8.064-79.

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр. Например: 61,5 HRC — твердость по Роквеллу 61,5 единиц по шкале С.

Поправка. (ИУС № 8 2002 г.).

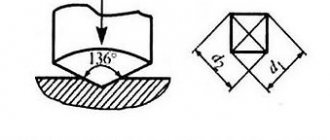

Схема проведения измерения твердости при применении алмазного наконечника

Черт. 1

Схема проведения измерения твердости при применении стального наконечника

Черт. 2

Таблица соответствия HB — HRC

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу, определяемых методами в соответствии с ГОСТ 8.064-79)

Твердость по Роквеллу (эталонная)

| Твердость по Роквеллу | Твердость по Бринеллю | ||

| HRCэ | HRC | D=10мм HB | Р=3000кг диаметр отпечатка в мм |

| — | — | HB 95,0 | 6,00 |

| — | — | HB 100 | 5,87-5,89 |

| — | — | HB 111 | 5,60-5,62 |

| — | — | HB 115 | 5,51-5,53 |

| — | — | HB 116 | 5,49-5,50 |

| — | — | HB 120 | 5,41-5,42 |

| — | — | HB 125 | 5,31-5,42 |

| — | — | HB 130 | 5,22 |

| — | — | HB 135 | 5,13 |

| — | — | HB 137 | 5,09-5,10 |

| — | — | HB 138 | 5,07-5,08 |

| — | — | HB 140 | 5,04-5,05 |

| — | — | HB 141 | 5,02-5,03 |

| — | — | HB 142 | 5,01 |

| — | — | HB 143 | 5,00 |

| — | — | HB 143 | 4,99 |

| — | — | HB 144 | 4,98 |

| — | — | HB 144 | 4,97 |

| — | — | HB 145 | 4,96 |

| — | — | HB 146 | 4,95 |

| — | — | HB 152 | 4,86 |

| — | — | HB 161 | 4,72-4,73 |

| — | — | HB 164 | 4,68-4,69 |

| — | — | HB 167 | 4,64-4,65 |

| — | — | HB 170 | 4,60-4,61 |

| — | — | HB 174 | 4,55-4,56 |

| — | — | HB 179 | 4,49-4,50 |

| — | — | HB 185 | 4,42-4,43 |

| — | — | HB 197 | 4,29-4,30 |

| — | — | HB 198 | 4,28 |

| — | — | HB 199 | 4,27 |

| — | — | HB 200 | 4,26 |

| — | — | HB 201 | 4,25 |

| — | — | HB 202 | 4,24 |

| — | — | HB 203 | 4,23 |

| — | — | HB 204 | 4,22 |

| — | — | HB 205 | 4,21 |

| HRCэ 20,0 | HRC 17,9 | HB 206 | 4,2 |

| HRCэ 20,5 | HRC 18,3 | HB 209 | 4,18 |

| HRCэ 21,0 | HRC 19,0 | HB 212 | 4,15 |

| HRCэ 21,5 | HRC 19,7 | HB 215 | 4,12 |

| HRCэ 22,0 | HRC 20,1 | HB 217 | 4,10 |

| HRCэ 22,5 | HRC 20,5 | HB 219 | 4,08 |

| HRCэ 23,0 | HRC 20,9 | HB 222 | 4,06 |

| HRCэ 23,5 | HRC 21,3 | HB 224 | 4,04 |

| HRCэ 24,0 | HRC 22,0 | HB 229 | 4,00 |

| HRCэ 24,5 | HRC 22,4 | HB 231 | 3,98 |

| HRCэ 25,0 | HRC 22,8 | HB 234 | 3,96 |

| HRCэ 25,5 | HRC 23,6 | HB 239 | 3,92 |

| HRCэ 26,0 | HRC 24,0 | HB 241 | 3,90 |

| HRCэ 26,5 | HRC 24,4 | HB 244 | 3,88 |

| HRCэ 27,0 | HRC 24,8 | HB 246 | 3,86 |

| HRCэ 27,5 | HRC 25,6 | HB 252 | 3,82 |

| HRCэ 28,0 | HRC 26,0 | HB 255 | 3,80 |

| HRCэ 28,5 | HRC 26,4 | HB 257 | 3,78 |

| HRCэ 29,0 | HRC 27,3 | HB 263 | 3,74 |

| HRCэ 30,0 | HRC 28,1 | HB 269 | 3,70 |

| HRCэ 30,5 | HRC 28,6 | HB 272 | 3,68 |

| HRCэ 31,0 | HRC 29,0 | HB 275 | 3,66 |

| HRCэ 31,5 | HRC 29,4 | HB 278 | 3,64 |

| HRCэ 32,0 | HRC 29,9 | HB 282 | 3,62 |

| HRCэ 32,5 | HRC 30,3 | HB 285 | 3,60 |

| HRCэ 33,0 | HRC 30,8 | HB 288 | 3,58 |

| HRCэ 33,5 | HRC 31,6 | HB 295 | 3,54 |

| HRCэ 34,0 | HRC 32,1 | HB 298 | 3,52 |

| HRCэ 34,5 | HRC 32,5 | HB 302 | 3,50 |

| HRCэ 35,0 | HRC 33,0 | HB 306 | 3,48 |

| HRCэ 35,5 | HRC 33,8 | HB 313 | 3,44 |

| HRCэ 36,0 | HRC 34,3 | HB 317 | 3,42 |

| HRCэ 36,5 | HRC 34,7 | HB 321 | 3,40 |

| HRCэ 37,0 | HRC 35,2 | HB 325 | 3,38 |

| HRCэ 37,5 | HRC 35,6 | HB 329 | 3,36 |

| HRCэ 38,0 | HRC 36,0 | HB 333 | 3,34 |

| HRCэ 38,5 | HRC 36,5 | HB 337 | 3,32 |

| HRCэ 39,0 | HRC 36,9 | HB 341 | 3,30 |

| HRCэ 39,5 | HRC 37,8 | HB 350 | 3,26 |

| HRCэ 40,0 | HRC 38,2 | HB 354 | 3,24 |

| HRCэ 40,5 | HRC 38,7 | HB 359 | 3,22 |

| HRCэ 41,0 | HRC 39,1 | HB 363 | 3,20 |

| HRCэ 41,5 | HRC 40,0 | HB 373 | 3,16 |

| HRCэ 42,0 | HRC 40,5 | HB 378 | 3,14 |

| HRCэ 42,5 | HRC 40,9 | HB 383 | 3,12 |

| HRCэ 43,0 | HRC 41,4 | HB 388 | 3,10 |

| HRCэ 43,5 | HRC 41,9 | HB 393 | 3,08 |

| HRCэ 44,0 | HRC 42,4 | HB 398 | 3,06 |

| HRCэ 44,5 | HRC 42,9 | HB 403 | 3,04 |

| HRCэ 45,0 | HRC 43,3 | HB 409 | 3,02 |

| HRCэ 45,5 | HRC 43,8 | HB 415 | 3,00 |

| HRCэ 46,0 | HRC 44,4 | HB 420 | 2,98 |

| HRCэ 46,5 | HRC 44,9 | HB 426 | 2,96 |

| HRCэ 47,0 | HRC 45,4 | HB 432 | 2,94 |

| HRCэ 47,5 | HRC 45,9 | HB 438 | 2,92 |

| HRCэ 48,0 | HRC 46,5 | HB 444 | 2,90 |

| HRCэ 48,5 | HRC 47,0 | HB 451 | 2,88 |

| HRCэ 49,0 | HRC 47,6 | HB 457 | 2,86 |

| HRCэ 49,5 | HRC 48,2 | HB 464 | 2,84 |

| HRCэ 50,0 | HRC 48,8 | HB 470 | 2,82 |

| HRCэ 50,5 | HRC 49,4 | HB 477 | 2,80 |

| HRCэ 51,0 | HRC 50,0 | HB 484 | 2,78 |

| HRCэ 51,5 | HRC 50,6 | HB 492 | 2,76 |

| HRCэ 52,0 | HRC 50,7 | HB 502 | 2,74 |

| HRCэ 52,5 | HRC 51,5 | HB 503 | 2,73 |

| HRCэ 52,0 | HRC 51,8 | HB 506 | 2,72 |

| HRCэ 53,5 | HRC 52,5 | HB 514 | 2,70 |

| HRCэ 54,0 | HRC 53,1 | HB 522 | 2,68 |

| HRCэ 54,5 | HRC 53,5 | HB 526 | 2,67 |

| HRCэ 55,0 | HRC 53,8 | HB 530 | 2,66 |

| HRCэ 55,5 | HRC 54,1 | HB 534 | 2,65 |

| HRCэ 56,0 | HRC 54,5 | HB 538 | 2,64 |

| HRCэ 56,5 | HRC 55,1 | HB 547 | 2,62 |

| HRCэ 57,0 | HRC 55,8 | HB 555 | 2,60 |

| HRCэ 57,5 | HRC 56,5 | HB 564 | 2,58 |

| HRCэ 58,0 | HRC 57,2 | HB 573 | 2,56 |

| HRCэ 58,5 | HRC 57,6 | HB 578 | 2,55 |

| HRCэ 59,0 | HRC 57,9 | HB 582 | 2,54 |

| HRCэ 59,5 | HRC 58,6 | HB 592 | 2,52 |

| HRCэ 60,0 | HRC 59,3 | HB 601 | 2,50 |

| HRCэ 60,5 | HRC 59,7 | HB 606 | 2,49 |

| HRCэ 61,0 | HRC 60,0 | HB 611 | 2,48 |

| HRCэ 61,5 | HRC 60,4 | HB 616 | 2,47 |

| HRCэ 62,0 | HRC 60,7 | HB 621 | 2,46 |

| HRCэ 62,5 | HRC 61,1 | HB 627 | 2,45 |

| HRCэ 63,0 | HRC 61,4 | HB 632 | 2,44 |

| HRCэ 63,5 | HRC 62,1 | HB 643 | 2,42 |

| HRCэ 64,0 | HRC 63,2 | HB 659 | 2,39 |

| HRCэ 64,5 | HRC 63,6 | HB 665 | 2,38 |

| HRCэ 65,0 | HRC 63,9 | HB 670 | 2,37 |

| HRCэ 65,5 | HRC 64,3 | HB 676 | 2,36 |

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

Бринелля метод

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм2) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D2=30, материалы средней твёрдости (HB 30-130) — при P:D2=10, мягкие (HB<30) — при P:D2=2,5. Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю«: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Роквелла метод

Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] — способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методоv Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.