ГОСТ 1654-86. Патроны токарные общего назначения. Общие технические условия (67471)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАТРОНЫ ТОКАРНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Г

Издание официальное

ОСТ 1654-86 Т СЭВ 1574—79, СТ СЭВ 4852-84)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

РАЗРАБОТАН

Министерством станкостроительной и инструментальной промышленности. Государственным Комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

В. С. Васильев, А. Н. Байков, О. И. Аверьянов, Н. Ф. Хлебалин, А. И. Кро- хотин, А. П. Абрамов, А. Д. Новицкая

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н. А. Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 26 июня 1986 г. № 181

0

ГОСТ 1654-86 (СТ СЭВ 1574—79, СТ СЭВ 4852—84> Взамен ГОСТ 1654—71

ПАТРОНЫ ТОКАРНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ Общие технические условия

General-purpose lathe chucks.

General specifications

ОКП 39 6110

Постановлением Государственного комитета СССР по стандартам от 26 июня 1986 г. № 1810 срок действия установлен

с 01.07.87

до 01.07.97

в части п. 1.13 с WhBMfr-

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на токарные патроны общего назначения, самоцентрирующие, с независимым перемещением кулачков, классов точности А, В, П и Н.

Стандарт полностью соответствует СТ СЭВ 1574—79, СТ СЭВ 4852—84, PC 3339—71 и международному стандарту ИСО 3089—74.

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Патроны должны изготавливаться в соответствии с требованиями настоящего стандарта, ГОСТ 2675—80, ГОСТ 3890—82, ГОСТ 24351’—80 по рабочим чертежам, утвержденным в установленном порядке.

- Детали патронов должны изготавливаться из следующих материалов:

- корпуса патронов из чугуна по качественным показателям не ниже чем у марки СЧ 30 по ГОСТ 1412—85 или из стали с пределом прочности Ов не менее 500 МПа и термической обработкой рабочих поверхностей до твердости не менее 43 HRCa;

П

Издание официальное

ерепечатка воспрещена

© Издательство стандартов, 198

- 6спиральные диски патронов классов точности А и В, штоки клиновых патронов и винты для перемещения кулачков токарных патронов с независимым перемещением кулачков, классов точности А, В, П, Н из стали с пределом прочности ов не менее 500 МПа и термообработкой, рабочих поверхностей до твердости не менее 57 HRCa, а спиральные диски патронов классов точности П и Н из стали с пределом прочности <�тв не менее 500 МПа и термообработкой поверхностей до твердости не менее 43 HRCa с толщиной цементированного поверхностного слоя не менее 0,5 мм; .

- основание кулачков, кулачки, рейки, рычаги, конические шестерни, седла и втулки опорных подшипников из стали с пределом прочности ств не менее 500 МПа и термообработкой зажимных и трущихся рабочих поверхностей до твердости не менее 43 HRC3 для классов точности Н и П и не менее 50 HRCa для классов точности А и В;

- допускается изготовление накладных кулачков (заготовок) из стали без термообработки или из цветных металлов.

- Винты для крепления кулачков должны применяться не ниже класса прочности 10.9 в соответствии с требованиями ГОСТ 1759—70.

- Параметры шероховатости поверхностей патронов по ГОСТ 2789—73 должны быть не более, мкм:

передней и цилиндрической поверхности патрона . . Ra 0,80

рабочих поверхностей пазов корпуса патрона и кулачков, зубьев кулачков и спирали дисков, посадочных поверхностей спиральных дисков, пазов штока клиновых патронов и посадочных поверхностей ступиц корпусов, патронов классов точности Н и П Ra 1,60

патронов классов точности А и В Ra 0,80

резьбы винтов для кулачков патронов с независимым перемещением кулачков Ra 3,2

резьбы кулачков для патронов с независимым перемещением кулачков и поверхности зубьев шестерен . . Ra 6,3.

- Внутренние необработанные поверхности патронов должны быть очищены и окрашены маслостойкой краской.

- Для холостого передвижения кулачков патронов крутящий момент Мир, приложенный к рукоятке ключа, не должен превышать значений, приведенных в табл. 1.

Таблица 1

| Диаметр патронов, мм | 80 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | 600; 630 |

| Крутящий момент Н-м | 3,2 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 12,5 | 16,0 | 20,0 |

- Мертвый ход ключа не должен превышать 1/8 его оборота.

- Самоцентрирующие патроны в собранном виде должны быть статически уравновешены при положении кулачков, соответствующем наружному диаметру патрона, с точностью не менее, приведенной в табл. 2.

Таблица 2

| Диаметр патрона, мм | Предельные значения допускаемого дисбаланса г • см для патронов классов точности | |||

| А | В | П | Н | |

| <200 | По нормам, согласованным между изготовителем и | |||

| — | потребителем | |||

| 250 | 63 | 100 | 160 | 250 |

| 315 | 90 | 140 | 224 | 355 |

| 400 | 140 | 200 | 310 | 500 |

| 500 | 200 | 250 | 420 | 710 |

| 630 | 250 | 400 | 600 | 1000 |

- Резьба метрическая — по ГОСТ 24705—81. Поле допуска резьбы 8g и 7Н по ГОСТ 16093—81.

- Выход резьбы, сбеги, недорезы, проточки и фаски — по ГОСТ 10549—80.

- Допуск радиального биения контрольного пояска само- центрирующих патронов диаметром до 63Q. мм классов точности А и В — не более 10 мкм, классов точности Н и П — не более 20 мкм.

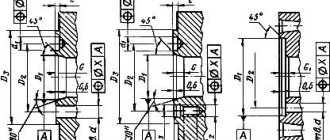

- Допуски формы и расположения поверхностей токарных патронов не должны превышать значений, приведенных в табл. 3—6.

Примечание. Для патронов со сборными кулачками проверку проводят только при зажатии кольца внутренними ступенями.

Для патронов с независимым перемещением, кулачков проводят только проверки по пп. 4.7.1 й 4.7.4.

- Допуски радиального (пп. 4.7.2 и 4.7.3) и торцового (п. 4.7.4) биений для патронов класса точности Н диаметрами 125, 160, 200, 315 и 400 мм не должны быть более указанных в табл. 4—6.

- Минимальная суммарная сила зажима кулачка патрона должна составлять 1/2 минимальной суммарной силы зажима для двухкулачковых патронов и 1/3 — для трехкулачковых (см. обязательное приложение 3).

- Патроны проверяются на допустимую частоту вращения, которая определяется из условия уменьшения минимальной суммарной силы зажима под действием центробежных сил на 2/3 от величин, указанных в обязательном приложении 3, при положении кулачков, соответствующем наружному диаметру.

Допустимая частота вращения указывается в эксплуатационной документации на патрон.

- Для патронов классов точности А, В и П установленный срок сохраняемости точности должен быть не менее 2 лет, для патронов класса точности Н — не менее 18 месяцев.

- КОМПЛЕКТНОСТЬ

В комплект патрона входят:

- ключ для патронов с ручным зажимом — 1 шт.;

- ключ для переналадки кулачков патронов с механизированным зажимом — 1 шт.

По заказу потребителя патроны с цельными кулачками комплектуются прямыми и (или) обратными кулачками, патроны со сборными кулачками —, только рейками.

к комплекту патронов прилагается эксплуатационная документация, в которой для патронов классов точности П, В и А должны быть указаны фактические показатели.

- ПРАВИЛА ПРИЕМКИ

- Для проверки соответствия качества патронов настоящему стандарту проводят приемо-сдаточные, периодические и типовые испытания.

- Приемо-сдаточным испытаниям должны подвергаться все патроны в соответствии с требованиями пп. 1.4—1.6, 1.8, 4.7.1— 4.7.4.

- Периодические испытания должны проводиться не реже одного раза в год на соответствие всем требованиям.

- Типовые испытания должны проводиться при изменении конструкции, материалов основных деталей или технологии изготовления, если эти изменения могут повлиять на параметры и качество патронов.

- При периодических испытаниях для каждого вида испытаний выбирают не менее двух патронов, прошедших приемосдаточные испытания.

- Контроль Допусков формы и расположения поверхностей патронов, укомплектованных рейками, при приемо-сдаточных испытаниях проводится в соответствии с техническими условиями.

- Установленный срок сохраняемости точности патронов следует подтверждать с периодичностью не реже одного раза в три года по результатам проводимой в установленном порядке подконтрольной эксплуатации изделий.

На подконтрольную эксплуатацию следует ставить по 5 патронов каждого типоразмера и класса точности.

При проведении подконтрольной эксплуатации контроль точности производится в соответствии с пп. 4.7.2—4.7.4 настоящего стандарта с периодичностью не реже одного раза в квартал.

Срок сохраняемости точности считается подтвержденным, если все изделия, поставленные на подконтрольную эксплуатацию, сохранили установленную точность.

- МЕТОДЫ ПРОВЕРКИ

- Измерительные приборы, контрольные оправки и кольца должны подвергаться регулярной проверке в соответствии с действующими стандартами, правилами и инструкциями Госстандарта СССР и дополнительно перед началом и по окончании приемочных и периодических испытаний, а также во всех случаях, когда есть основание предполагать, что прибор неисправный.

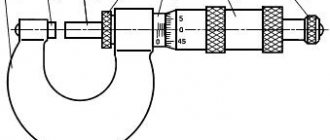

- Абсолютная погрешность измерительного прибора при контроле не должна превышать 10% предельных отклонений на изделие.

- Допуски формы и взаимного расположения поверхностей контрольных оправок и колец должны быть не более 3 мкм при проверке с допуском до 30 мкм включительно и не превышать 10% допуска проверки в остальных случаях.

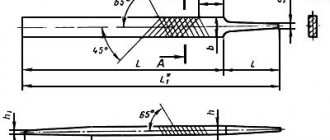

- При проверке точности токарных патронов растачиваются только незакаленные кулачки. Патроны с ручным приводом проверять на точность при зажиме кулачков от нулевой шестерни. Самоцентрирующие патроны с ограниченным ходом кулачков проверять на точность:

- с незакаленными кулачками (пп. 4.7.1—4.7.3) в пределах хода кулачков только до испытаний на прочность. При этом диаметры контрольных оправок и колец не регламентируются.

Количество типоразмеров контрольных оправок или колец для проверки патрона должно быть не более 3.

- с закаленными кулачками на всем диапазоне зажима деталей.

- При проверке точности патроны крепятся через переходный фланец к шпинделю или непосредственно на шпиндель станка.

- Предельные отклонения шпинделя станка и переходного фланца должны соответствовать нормам, приведенным в справочном приложении 1.

- Соответствие токарных патронов требованиям пп. 1.11 — 1.13 контролируется по пп. 4.7.1—4.7.5.

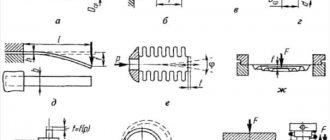

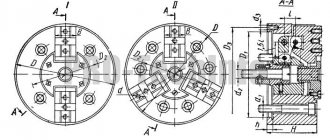

- Радиальное биение наружного диаметра патрона или контрольного пояска в самоцентрирующих патронах

Черт. 1

Таблица 3

| Наружный диаметр патрона, мм | Допуски радиального биения наружного диаметра, мкм, для патронов классов точности | ||||

| А | в | п | н | ||

| 80 100 125 | ю | 15 | 25 | 40 | |

| 160 • 200 | 12 | 20 | 30 | 50 | |

| 250 315 | 15 | 25 | 40 | 60 | |

| 400 500 | 20 | 30 | 50 | 80 | |

| 630 | 40 | 60 | 100 | ||

Патрон 1 через переходный фланец или непосредственно закрепляют на шпинделе станка. Измерительный прибор (индикатор) 2 устанавливают перпендикулярно оси вращения шпинделя так, чтобы измерительный наконечник касался наружной поверхности патрона или контрольного пояска.

Патрон повернуть дважды на 360°.

- Результаты проверки должны соответствовать’ нормам, приведенным в табл. 3 и п. 1.1,1.Радиальное биение контрольной оправки, зажатой в прямых кулачках самоцентрирующего патрона

Черт. 2

Таблица 4

| Наружный диаметр патрона, мм | Диаметр d контрольной оправки, мм | Вылет L контрольной оправки, мм | Допуски радиального биения, мкм, для патронов класса точности | |||

| А ■ | В | п | Н | |||

| 80 | 8; 12; 15 | 40 | 20 | 30 | 50 | 60 |

| 100 | 12; 16; 18 | |||||

| 125 | 16; 20; 28 | 50 | 75 | |||

| 160 | 20; 32; 40 | 25 | 40 | 60 | ||

| 200 | 25; 32; 45 | 80 | ||||

| 250 | 32; 50; 55 | 80 | 30 | 50 | 80 | 100 |

| 315 | 50; 80; 100 | 120 | ||||

| 400 | 40 | 60 | ||||

| 500 | 55; 80; 125 | 163 | 50 | 80 | 100 | 120 |

| 630 | ||||||