Измерение твердости по Шору

Шора звали Альбертом. Он был американским промышленником, жил в 20 веке. Шкалу твердости разработал, дабы облегчить свой труд и сделать предприятие успешным.

Завод производил низкомодульные материалы. Их характеризует малая продольная упругость. Это приводит к высокой эластичности, даже при комнатных температурах. Таковы полимеры, продукты вулканизации, каучуки, некоторые пластмассы. Для них-то и создан метод Шора.

Твердость материалов по Шору – эмпирический метод. Это значит, что он опытный, направлен на изучение фактов, наблюдение.

Показатель получается «оторванным». Нет его связи с фундаментальными характеристиками испытуемого образца. Зато, его твердость влияет на эксплуатационные параметры. Так, твердость резины по Шору интересует, к примеру, автомобилистов.

Они ориентируются на шкалу, покупая покрышки. Стандарт их твердости – от 50 до 75 единиц Шора. Чем мягче резина, тем лучше ее сцепление с дорогой.

Однако, податливость материала приводит к его скорейшему изнашиванию, нагреву. Мягкая резина шумная и быстро теряет форму. Число Шора позволяет подобрать идеальные покрышки для конкретных условий и потребностей.

Только вот, указывают показатель шкалы на своих покрышках всего около 30% производителей. Наличие заметки указывает на ответственный подход к делу и качество товара. Проблемы в определении твердости по Шору нет. Было бы желание. Прибор для опытов прост, как и схема их проведения.

Единственный минус – приличный разброс значений результатов. Но, более удобного метода, пока, не придумано. Перейдем от теории к практике?

Жесткие или мягкие шины. Поможем выбрать

Масса «полезной» информации по выбору шин в интернете, написанная зачастую только для привлечения интернет-трафика, советы знакомых экспертов, «точно знающих, что Вам нужно», попытки самостоятельно «нащупать» нужную жесткость покрышек часто приводят к разочарованию от покупки шин. Если Вам нужно разобраться в вопросе выбора жестких или мягких шин, то читайте далее

Жёсткость шины

– характеристика амортизирующей способности шины. Жесткость зависит от состава резиновой смеси, толщины и количества слоев, применяемых в шине, размера шины.

Жесткость шины (или твердость резиновой смеси, из которой сделан протектор покрышки), физически определяется специальным прибором – дюрометром (твердомером) Шора. Как правило, твердость резиновой смеси, из которой изготовлен протектор автомобильных шин, имеет показатели в диапазоне 50-70 условных единиц Шора. В последних моделях зимних шин премиальных производителей заявляется, что в технологиях применяется адаптивная (меняющая твердость от температуры воздуха) резиновая смесь

На самом деле, для покупателя шин

1) СУБЪЕКТИВНАЯ ХАРАКТЕРИСТИКА: владельцы авто, говоря о жесткости шины, на самом деле описывают свои ощущения от комфортности езды, уровня шума, способности шины «держать удар».

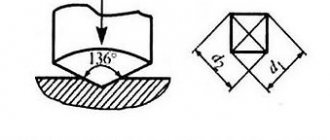

Принцип измерения по Шору

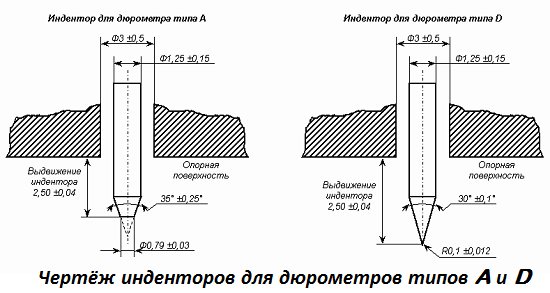

Прибор твердости Шору пришлось разработать самому. Это произошло в 1920. Называется аппарат дюрометром. У него есть опорная площадка с отверстием по центру, индентор, то есть вдавливатель, и калиброванная пружина, прилагающая к нему определенную силу.

Последний элемент машины – индикатор. Он определяет степень выдвижения «носика» индентора за пределы опорной поверхности.

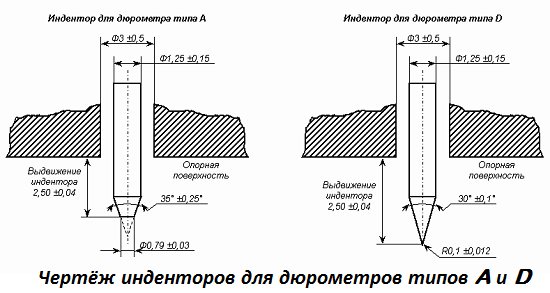

Измерительных шкал у прибора несколько. Основных две, это A и D. Разбивка необходима для точности опытов, ведь испытуемыми становятся материалы с разной твердостью. Мягкие проверяют по шкале А, а более упругие – по D.

Измерение твердости по Шору требует внимания к внешним условиям. Часть полимеров реагируют, к примеру, на влажность воздуха, или размягчаются под воздействием прямых солнечных лучей. Нужно исключить факторы, влияющие на параметры материала. Для этого есть стандарты ISO.

Требования предъявляются и к толщине испытуемого образца. Она не должна быть меньше 6-ти миллиметров. Ширина материала должна позволять сделать отступ от любого из краев минимум в 12 миллиметров. Важна и гладкость испытуемого.

Шероховатые материалы могут неплотно прилегать к опорной поверхности, что искажает результаты измерений.

Чтобы определить, к примеру, твердость полиуретана по Шору, дюрометр устанавливают вертикально. «Носик» индентора, при этом, должен отстоять от края образца на те самые 12 миллиметров.

Прижать опорную поверхность к образцу нужно как можно быстрее, без толчка, держа параллель между плоскостями. Остается приложить к опорной поверхности давление, обеспечивающее надежный контакт с испытуемым материалом. Для этого используют груз. Но, допускается и ручной жим.

Мгновенное измерение проводят за 1 секунду. Однако, обычно, показатели снимают через 15 секунд. Для верности, проводят 5 замеров в разных местах поверхности.

Среднее значение – и есть число твердости. Оно может быть от 0 до 100. Такова шкала твердости Шора. Попробуем применить измерения не только при выборе автомобильных покрышек.

(Измененная редакция, Изм, № 4).

2.1.3. Поверхность опорной площадки прибора должна быть не менее 100 мм2.

2.1.4. Прибор для испытания должен обеспечивать:

предварительную нагрузку на индентор 0,55 Н (56 гс) для установки его в исходное положение, соответствующее нулевому значению шкалы;

проверку показания твердомера по максимальной твердости при установке на стеклянную или гладкую металлическую поверхность; при нажатии на головку прибора стрелка должна стоять против деления 100d= 1 на шкале;

погружение индентора в резину перпендикулярно к образцу.

Применение измерения по Шору

Твердость по Шору – таблица, способная указать на нюансы использования товаров. Так, если показатель ластика равен 20 единицам, значит, он художественный. Творцам нужны мягкие резинки, не портящие бумагу для рисования, способные деликатно растушевывать, к примеру, карандашные наброски.

Для канцелярских же целей, школы, или офиса, лучше подходят ластики с твердостью около 50 единиц Шора. Покупая герметик для строительства, работ по дому, важно знать, легко ли будет его вскрыть. К примеру, фиксировали некоторые швы в ванной.

Если герметик потемнеет, или потрескается, его придется выскабливать. Это сложнее, чем вычистить обычную затирку. Чем мягче и податливее герметик, тем проще будет его, так скажем, демонтаж.

У герметика твердость по Шору должна лежать в пределах 10-25 единиц. Иначе, товар не качественный.

Для велосипедных камер приемлемые единицы твердости по Шору гораздо меньше, чем для автомобильных покрышек. Для велика достаточно показателя в 30 баллов.

В разрез идут колеса скейтбордов. Даже у мягких вариаций должно быть 75 единиц. Для жестких колес скейтборда показатель, и вовсе, равен рекомендациям к цельнолитым шинам вилочных автопогрузчиков – 95-98 единиц.

Для сравнения, пластик строительных касок для защиты во время работ гарантирует лишь 75 баллов. Приобретение некачественного головного убора с твердостью по Шору этак в 40-60 может стоит жизни.

ГОСТ 20403-75* Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РЕЗИНА

МЕТОД ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ В МЕЖДУНАРОДНЫХ ЕДИНИЦАХ (ОТ 30 ДО 100

IRHD)

ГОСТ 20403-75 (СТ СЭВ 1970-79)

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| РЕЗИНА Метод определения твердости в международных единицах (от 30 до 100 | ГОСТ 20403-75 (CT |

Срок действия с 01.01.81

до 01.01.96

Настоящий стандарт устанавливает метод определения твердости резин от 30 до 100 международных единиц IRHD.

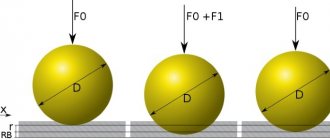

Сущность метода заключается в измерении разности между глубиной погружения индентора в образец под действием предварительной и общей нагрузок. В зависимости от размера образцов испытания проводят на твердомере или микротвердомере. Дополнительные сведения по применению метода приведены в справочном приложении.

1а. МЕТОД ОТБОРА ОБРАЗЦОВ

1a.1. Образцы для испытаний должны соответствовать требованиям ГОСТ 269-66.

1а.2. Верхняя и нижняя поверхности образцов должны быть плоскими и параллельными друг другу.

Разность между максимальной и минимальной толщиной образца не должна превышать 0,2 мм.

1а.3. Толщина образцов для испытания на твердомере должна быть 8 — 10 мм. Допускается применять образцы толщиной не менее 4 мм, при этом толщину образцов и предельное отклонение на толщину образцов следует указывать в нормативно-технической документации на конкретную продукцию и методы ее испытания.

Для получения требуемой толщины допускается наложение двух образцов, если они имеют плоские параллельные поверхности.

(Измененная редакция, Изм. № 2).

1а.4. Толщина образцов для испытаний на микротвердомере должна быть (2,0 ± 0,5) мм.

Допускается применять образцы толщиной не менее 1 мм, при этом толщину образца и предельное отклонение на толщину следует указывать в нормативно-технической документации на конкретную продукцию и методы ее испытаний.

1а.5. Испытания проводят на одном образце.

Разд. . Введен дополнительно, Изм. № 1.

АППАРАТУРА

1.1. Твердомер и микротвердомер должны иметь следующие основные части:

индентор в виде шара или стержня с полушаровой поверхностью на конце;

устройство для приложения к индентору предварительной и общей нагрузок. Общая нагрузка представляет собой сумму предварительной и основной нагрузок. Предварительная нагрузка определяется силовым воздействием на образец массы индентора, связанных с ним деталей и усилия, создаваемого индикатором;

устройство для измерения глубины погружения индентора, шкала которого должна быть градуирована в международных единицах твердости резины IRHD или в метрических единицах длины (0,01 мм);

плоская лапка для прижима образца, перпендикулярная к оси индентора. Лапка должна иметь отверстие в центре для прохождения индентора;

устройство, обеспечивающее вибрацию узла установки индентора и предназначенное для устранения трения. Устройство можно не применять в приборах, в которых трение устранено.

Параметры твердомера приведены в табл. .

Таблица 1

| Основные параметры, мм | Нагрузка, Н | |||

| предварительная | основная | общая | на прижимную лапку | |

| Диаметр шара или полушара 2,50 ± 0,01 Наружный диаметр прижимной лапки 20 ± 1 Внутренний диаметр прижимной лапки 6 ± 1 | 0,30 ± 0,02 (0,294 ± 0,020) | 5,40 ± 0,01 | 5,70 ± 0,03 (5,688 ± 0,029) | 8,3 ± 1,5 (8,336 ± 1,471) |

Параметры микротвердомера приведены в табл. .

Таблица 1а

| Основные параметры, мм | Нагрузка, мН | |||

| предварительная | основная | общая | на прижимную лапку | |

| Диаметр шара или полушара 0,395 ± 0,005 Наружный диаметр прижимной лапки 3,35 ± 0,15 Внутренний диаметр прижимной лапки 1,00 ± 0,15 | 8,3 ± 0,5 (8,3 ± 0,5) | 145 ± 0,5 | 153,3 ± 1,0 (154 ± 1) | 235 ± 30 (235 ± 30) |

Примечание к табл. и .

Приборы, изготовленные до 01.12.92, могут иметь нагрузки, указанные в скобках.

(Измененная редакция, Изм. № 1, 2).

1.2. Толщиномер индикаторный по ГОСТ 11358-89 с ценой деления 0,01 мм.

1.3. Секундомер механический или другое средство измерения времени с погрешностью не более 1 с.

1.2 — 1.3. (Измененная редакция, Изм. № 1).

1.4. Термометр жидкостный стеклянный ГОСТ 28498-90 с диапазоном температуры от 0 до 100 °С с допускаемой погрешностью измерения не более ±1 °С или термометры другого типа с соответствующими диапазоном и погрешностью.

(Введен дополнительно, Изм. № 2).

Разд. 2. (Исключен, Изм. № 1).

ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытания проводят не ранее, чем через 16 ч и не позднее, чем через 28 сут после вулканизации.

Допускается проводить испытания через другие промежутки времени, указанные в нормативно-технической документации на конкретную продукцию.

3.2. Перед испытанием образцы кондиционируют при температуре (23 ± 2) °С не менее 3 ч, при этом образцы должны быть защищены от воздействия прямых солнечных лучей.

(Измененная редакция, Изм. № 2).

3.3. Испытания проводят при температуре кондиционирования.

3.4. Образец помещают на плоский предметный стол прибора и включают вибратор, если он имеется.

3.5. При испытании на твердомере расстояние от края образца до точки измерения должно соответствовать приведенному в табл. .

Для образцов, толщина которых не приведена в табл. , расстояние от точки измерения до края образца определяют интерполяцией.

При испытании на микротвердомере расстояние от края образца до точки измерения должно быть не менее 2 мм.

Таблица 3*

мм

| Толщина испытуемого образца | Расстояние от точки измерения до края испытуемого образца, не менее |

| 4 | 7,0 |

| 6 | 8,0 |

| 8 | 9,0 |

| 9 | 9,0 |

| 10 | 10,0 |

| 15 | 11,5 |

| 25 и более | 13,0 |

* Табл. 2 исключена.

3.6. Прижимной лапкой прижимают образец к поверхности предметного стола, опускают индентор до соприкосновения шара с образцом и выдерживают в течение 5 — 8 с под действием предварительной нагрузки.

3.6.1. Если шкала глубины погружения индентора градуирована в единицах IRHD, то по истечении указанного периода действия предварительной нагрузки шкалу устанавливают на 100 и сразу прикладывают основную нагрузку плавно без удара. Через (30 ± 2) с после действия общей нагрузки отмечают показание по шкале, которое является результатом измерения твердости в выбранной точке образца.

3.6.2. Если шкала устройства для измерения глубины погружения индентора градуирована в метрических единицах длины, то по истечении указанного в п. 3.6 периода действия предварительной нагрузки, шкалу устанавливают на нуль и сразу прикладывают основную нагрузку, проводя далее измерение по п. 3.6.1.

Допускается после действия предварительной нагрузки не устанавливать стрелку на нуль, а отмечать показание по шкале и вычесть его из значения, отмеченного по шкале после действия общей нагрузки.

3.7. Проводят по одному измерению не менее, чем в трех точках, в разных местах образца. При применении прибора с одновременным измерением твердости в трех точках проводят одно измерение.

Разд. . (Измененная редакция, Изм. № 1).

ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Если шкала градуирована в единицах IRHD, за величину твердости принимают показание по шкале прибора.

4.2. Если шкала градуирована в 0,01 мм, то глубину погружения индикатора, установленную по п. 3.6.2, при испытании на твердомере переводят в твердость IRHD по табл. , а при испытании на микротвердомере — умножают на коэффициент 6,00 и полученное значение переводят в твердость IRHD по табл. .

Таблица 4

Перевод значений в международные единицы твердости

| Глубина погружения h 0,01 мм | Твердость в международных единицах IRHD | Глубина погружения h 0,01 мм | Твердость в международных единицах IRHD | Глубина погружения h 0,01 мм | Твердость в международных единицах IRHD |

| 0 | 100 | 61 | 65,0 | 122 | 42,3 |

| 1 | 100 | 62 | 64,5 | 123 | 41,9 |

| 2 | 99,9 | 63 | 64,0 | 124 | 41,7 |

| 3 | 99,8 | 64 | 63,5 | 125 | 41,4 |

| 4 | 99,6 | 65 | 63,0 | 126 | 41,1 |

| 5 | 99,3 | 66 | 62,5 | 127 | 40,9 |

| 6 | 99,0 | 67 | 62,0 | 128 | 40,6 |

| 7 | 98,6 | 68 | 61,5 | 129 | 40,4 |

| 8 | 98,1 | 69 | 61,1 | 130 | 40,1 |

| 9 | 97,7 | 70 | 60,6 | 131 | 39,9 |

| 10 | 97,1 | 71 | 60,1 | 132 | 39,6 |

| 11 | 96,5 | 72 | 59,7 | 133 | 39,4 |

| 12 | 95,9 | 73 | 59,2 | 134 | 39,1 |

| 13 | 95,3 | 74 | 58,8 | 135 | 38,9 |

| 14 | 94,7 | 75 | 58,3 | 136 | 38,7 |

| 15 | 94,0 | 76 | 57,9 | 137 | 38,4 |

| 16 | 93,4 | 77 | 57,5 | 138 | 38,2 |

| 17 | 92,7 | 78 | 57,0 | 139 | 38,0 |

| 18 | 92,0 | 79 | 56,6 | 140 | 37,8 |

| 19 | 91,3 | 80 | 56,2 | 141 | 37,5 |

| 20 | 90,6 | 81 | 55,8 | 142 | 37,3 |

| 21 | 89,8 | 82 | 55,4 | 143 | 37,1 |

| 22 | 89,2 | 83 | 55,0 | 144 | 36,9 |

| 23 | 88,5 | 84 | 54,6 | 145 | 36,7 |

| 24 | 87,8 | 85 | 54,2 | 146 | 36,5 |

| 25 | 87,1 | 86 | 53,8 | 147 | 36,2 |

| 26 | 86,4 | 87 | 53,4 | 148 | 36,0 |

| 27 | 85,7 | 88 | 53,0 | 149 | 35,8 |

| 28 | 85,0 | 89 | 52,7 | 150 | 35,6 |

| 29 | 84,3 | 90 | 52,3 | 151 | 35,4 |

| 30 | 83,6 | 91 | 52,0 | 152 | 35,2 |

| 31 | 82,9 | 92 | 51,6 | 153 | 35,0 |

| 32 | 82,2 | 93 | 51,2 | 154 | 34,8 |

| 33 | 81,5 | 94 | 50,9 | 155 | 34,6 |

| 34 | 80,9 | 95 | 50,5 | 156 | 34,4 |

| 35 | 80,2 | 96 | 50,2 | 157 | 34,2 |

| 36 | 79,5 | 97 | 49,8 | 158 | 34,0 |

| 37 | 78,9 | 98 | 49,5 | 159 | 33,8 |

| 38 | 78,2 | 99 | 49,1 | 160 | 33,6 |

| 39 | 77,6 | 100 | 48,8 | 161 | 33,4 |

| 40 | 77,0 | 101 | 48,5 | 162 | 33,2 |

| 41 | 76,4 | 102 | 48,1 | 163 | 33,0 |

| 42 | 75,8 | 103 | 47,8 | 164 | 32,8 |

| 43 | 75,2 | 104 | 47,5 | 165 | 32,6 |

| 44 | 74,5 | 105 | 47,1 | 166 | 32,4 |

| 45 | 73,9 | 106 | 46,8 | 167 | 32,3 |

| 46 | 73,3 | 107 | 46,5 | 168 | 32,1 |

| 47 | 72,7 | 108 | 46,2 | 169 | 31,9 |

| 48 | 72,2 | 109 | 45,9 | 170 | 31,7 |

| 49 | 71,6 | 110 | 45,6 | 171 | 31,6 |

| 50 | 71,0 | 111 | 45,3 | 172 | 31,4 |

| 51 | 70,4 | 112 | 45,0 | 173 | 31,2 |

| 52 | 69,8 | 113 | 44,7 | 174 | 31,1 |

| 53 | 69,3 | 114 | 44,4 | 175 | 30,9 |

| 54 | 68,7 | 115 | 44,1 | 176 | 30,7 |

| 55 | 68,2 | 116 | 43,8 | 177 | 30,5 |

| 56 | 67,6 | 117 | 43,5 | 178 | 30,4 |

| 57 | 67,1 | 118 | 43,3 | 179 | 30,2 |

| 58 | 66,6 | 119 | 43,0 | 180 | 30,0 |

| 59 | 66,0 | 120 | 42,7 | ||

| 60 | 65,5 | 121 | 42,5 |

4.3. За результат испытания принимают среднее арифметическое или медиану всех измерений в единицах IRHD, округленные до целого числа. При проведении арбитражных испытаний за результат принимают среднее арифметическое значение всех измерений в единицах IRHD, округленное до целого числа. Пример определения медианы приведен в приложении.

(Измененная редакция, Изм. № 2).

4.4. При применении прибора с одновременным измерением твердости в трех точках и автоматическим усреднением результатов за величину твердости образца принимают показание прибора в международных единицах твердости, округленное до целого числа.

Если шкала устройства для измерения глубины погружения инденторов градуирована в 0,01 мм, то глубину погружения, которую показывает устройство, переводят в твердость по табл. и округляют до целого числа.

4.5. Результаты испытаний сравнимы для образцов одинаковой толщины, изготовленных одним способом, содержащих одинаковое число слоев и испытанных на приборе одного типа — твердомере или микротвердомере.

4.6. Результаты испытаний оформляют протоколом, в котором должны быть указаны:

дата испытания;

условное обозначение резины;

режим и дата вулканизации;

вид испытуемой поверхности (формованная, шлифованная и т.д.);

толщина образца и количество слоев, из которых он состоит;

тип прибора (твердомер или микротвердомер);

показания прибора для каждого измерения;

обозначение настоящего стандарта.

Вид испытуемой поверхности, толщину образца, количество слоев, из которых он состоит, в протокол не включают, если они приведены в нормативно-технической документации на резины и методы их испытаний.

Разд. . (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ

Справочное

Дополнительные сведения по применению метода

1. Метод определения твердости предусматривает применение твердомера для испытания относительно толстых образцов и микротвердомера для испытания более тонких образцов.

Твердомеры и микротвердомеры могут быть использованы также для испытания изделий по методике, утвержденной в установленном порядке, применительно к конкретному виду изделия.

Результаты определения твердости на образцах и изделиях не сопоставимы.

Параметры микротвердомера уменьшены по сравнению с параметрами твердомера таким образом, что при испытании образцов толщиной 8 — 10 мм на твердомере и образцов толщиной 2 мм на микротвердомере получаются приблизительно одинаковые результаты. Шкала твердости выбрана так, что нуль соответствует твердости материала с модулем упругости, равным нулю, а 100 — твердости материала с модулем упругости, равным бесконечности. Кроме того, в пределах большей части диапазона твердости выполняются следующие условия:

для резин средней твердости одна международная

для высокоэластичных резин значения твердости в международных единицах и по Шору А близки между собой.

Зависимость глубины проникновения индентора от твердости IRHD основана на:

зависимости между глубиной проникновения индентора в резину и модулем упругости, вычисляемой по формуле

F

/

M

= 0,0038·

r

0,65·

h

1,35,

где F

— сила, Н;

М

— модуль Юнга, МН/м2;

r

— радиус шара, мм;

h

— глубина проникновения индентора, 0,01 мм.

Эта формула приблизительна и хорошо выполняется для высокоэластичных изотропных материалов, например, хорошо свулканизованных резин на основе натурального каучука;

применении вероятностной кривой (интегрированная зависимость нормального распределения ошибок), связывающей lg М

и твердость в единицах IRHD (чертеж). В точке перегиба lg

М

= 0,364, а максимальный наклон равен 57 единиц IRHD на единицу увеличения lg

М.

Зависимость твердости резины от модуля упругости

2. Медиана — число с порядковым номером (n

+1)/2 для нечетного количества чисел, расположенных в порядке возрастания; среднее арифметическое чисел с порядковыми номерами (

n

/2 + 1) и

n

/2 для четного количества чисел, расположенных в порядке возрастания.

Пример. Для нечетного количества чисел 71, 72, 69, расположенных в порядке возрастания 69, 71, 72, где n

= 3, медианой является число с порядковым номером 2 ((3+1)/2 = 2), т.е. 71.

Для четного количества чисел 71, 72, 68, 69, расположенных в порядке возрастания 68, 69, 71, 72, где n

= 4, медианой является среднее арифметическое чисел с порядковыми номерами (4/2 + 1 = 3) и 2 (4/2 = 2), т.е. 69 и 71. Медиана равна их среднему арифметическому, т.е. 70.

(Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

РАЗРАБОТЧИКИ

Ю.Л. Морозов,

д-р техн. наук;

Е.Е. Ковалева; М.Е. Вараксин,

канд. техн. наук;

А.М. Кучерский,

канд. техн. наук;

Т.Н. Васильева; Л.К. Любавская; Т.П. Федулова; Б.М. Чаусова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.01.75 № 11

3. Стандарт полностью соответствует СТ СЭВ 1970-79

4. Стандарт соответствует ИСО 48-79

5. ВЗАМЕН ГОСТ 13331-67

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которые дана ссылка | Номер пункта |

| ГОСТ 269-66 | 1а.1 |

| ГОСТ 11358-89 | 1.2 |

| ГОСТ 28498-90 | 1.4 |

7. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 28.06.90 № 1994

8. ПЕРЕИЗДАНИЕ (декабрь 1991 г.) с Изменениями № 1, 2, утвержденными в июне 1981 г., июне 1990 г. — ИУС8-81, 10-90)

СОДЕРЖАНИЕ

| 1а. Метод отбора образцов. 1 1. Аппаратура. 2 3. Проведение испытаний. 3 4. Обработка результатов. 4 Приложение. Дополнительные сведения по применению метода. 5 |