Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

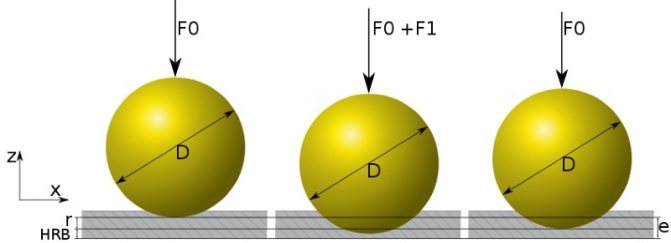

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Скачать ГОСТ 9013-59

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59

. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

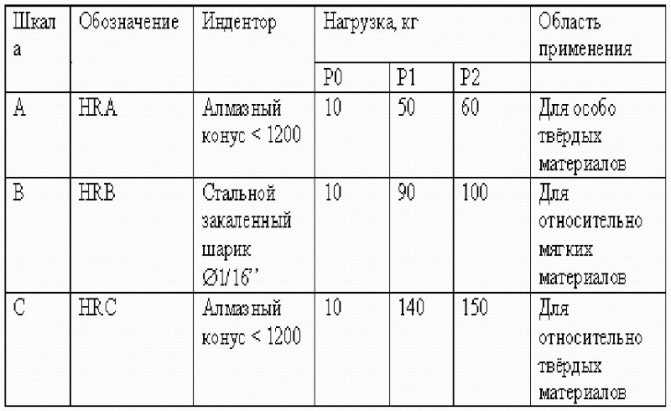

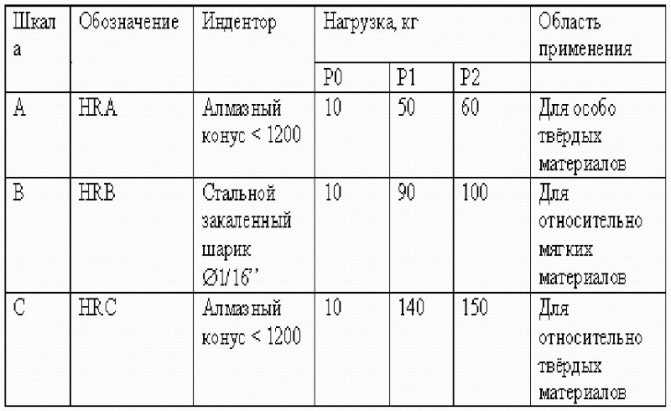

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!)

Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание:

Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | ||||||||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | ||||||||

| d<16 мм | d>16 мм | d<16 мм | d>16 мм | |||||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 | |||||

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 | ||||||

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Шкала твердости ножей по Роквеллу

HRc — Шкала твердости Роквелла: все, что вы хотели знать

Каждый, кто хотя бы однажды покупал нож высокого качества, несомненно, сталкивался с понятием “твердость лезвия” и аббревиатурой HRc. Задумывались ли вы о том, что это значит? Если да, то вы не одиноки.

Определение твердости по Роквеллу

Аббревиатура HRc обозначает шкалу твердости Роквелла, раздел С. Она широко применяется металлургами для определения твердости стали: чем выше число, тем больше твердость. Значение твердости имеет большое значение при производстве ножей, т.к. чем тверже сталь, тем лучше она сохраняет режущую кромку.

Шкала Роквелла имеет несколько разделов, каждый из которых применяется для определения твердости определенного материала. Раздел C предназначен для определения твердости ножевой стали.

Самый высокий показатель RC не всегда означает лучший нож

С одной стороны, более твердая сталь лучше держит режущую кромку, однако, и вероятность возникновения трещин и даже отламывания выше. По правде говоря, действительно твердое лезвие может разбиться на осколки, как стекло.

На то, как нож будет держать режущую кромку, влияет не только твердость стали, но и ее тип и марка. Каждый стальной сплав имеет оптимальное соотношение твердости и функциональности в зависимости от предназначения ножа.

Почему же тогда важно значение по шкале Роквелла? Какое значение является оптимальным для ножей?

Твердость клинка так же важна, как и его функциональность и износостойкость. Например, сталь твердостью 58-62 единицы по шкале Роквелла будет отлично сохранять заточку, но она же является менее прочной, более ломкой и склонной к образованию трещин. Таким образом, инструмент с исключительно высокой твердостью лезвия требует особого ухода и осторожности в обращении.

При этом более мягкий металл является более износостойким, но затачивать его придется гораздо чаще. Так, при производстве топоров и стамесок используется сталь с меньшим показателем твердости, однако, такой материал с легкостью может выдержать значительное ударное воздействие.

Карманные складные и охотничьи ножи обычно не используют для раскалывания древесины, поэтому для них способность держать режущую кромку важнее, чем прочность. Следовательно, в производстве таких инструментов используется более твердый металл. Однако, если речь идет о ножах для выживания, требования здесь уже другие. Твердости в 55-58 единиц по Роквеллу для них будет более чем достаточно, т.к. на первое место здесь выходит прочность и износостойкость.

Оптимальная твердость зависит от предназначения ножа, поэтому нет единого показателя, идеального для всех ножей

Множество аббревиатур — одна шкала

В отношении данного способа определения твердости производители ножей используют множество сокращений: HR, HRc, HR C, RC, C на шкале Роквелла, твердость по шкале C Роквелла, шкала C Роквелла… Независимо от того, какая именно аббревиатура использована в описании ножа, она обозначает одну единственную шкалу твердости Роквелла.

История создания

Стенли П. Роквелл (Stanley P. Rockwell) в 1919 году был металлургом на заводе по производству шарикоподшипников в Новой Англии. Он разработал свою систему для быстрого и точного определения твердости поверхности качения подшипника.

Производители множества товаров от пружин для часов до колес вагонов нуждались в подобной системе и быстро переняли разработку Роквелла для собственных нужд. В последствии система была адаптирована для определения твердости неметаллических материалов, в частности, пластмасс.

Как определяется твердость по Роквеллу

Шкала измеряет относительную твердость металла методом вдавливания. Перед проведением теста металл необходимо закалить и сделать его абсолютно плоским. В противном случае измерения будут не точными.

Для измерения твердости обычно используют конус с бриллиантовым наконечником, который вдавливают в тестируемый металл с силой, равной 300 фунтам. Затем замеряют глубину его вхождения с учетом приложенной силы. В итоге, данные соотносят со шкалой, в которой уже содержится информация о твердости других протестированных металлов.

У такого способа есть один небольшой недостаток: на поверхности металла остается небольшое углубление от наконечника конуса, которое можно принять за дефект. Такой отметки можно избежать, если проводить тест на поверхности, скрытой от глаз, например, рукоятью ножа.

Почему показатели RC разнятся?

Тест Роквелла проводится на совсем небольшой площади металла, поэтому существует вероятность, что твердость соседнего участка будет слегка отличаться. Кроме того, данный тест проверяет только поверхность материала, тогда как твердость в глубине может быть другой.

Именно по этой причине производители ножей обычно указывают не единичное значение твердости, а их диапазон.

Соотношение цена — качество

Определение твердости по Роквеллу помогает производителям ножей сбалансировать 3 наиболее важных критерия, влияющих на качество конечного продукта: твердость, гибкость и жесткость. Идеальный баланс этих трех составляющих позволяет им создать нож, который будет прекрасно затачиваться и сохранять режущую кромку долгое время даже при активном использовании.

Стоит лишь купить один из наших высококачественных ножей, вы сразу же поймете, о чем идет речь.

Ларри Коннелли

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

Твердомер Роквелла

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Нож R009 — от 3800 рублей

Базовая сталь — булат (от 5300р)

Возможные варианты стали — ЭИ107ТЦ (тигельный переплав) — стоимость такого ножей 3800р

Варианты рукояти — любые

Надежный нож охотника, который не подведет в любой ситуации

Бурятские охотничьи ножи — от 3050 рублей

Базовая сталь — 95Х18

Возможные варианты стали — 100Х13М, 110Х18МШД, Elmax, Дамаск марок ZD0803 (ржавеющий) и ZD1016 (нержавеющий)

Варианты рукояти — орех, карельская береза, наборная береста или кожа,

Очень удобный и универсальный нож, хит продаж уже более 3 лет.