Шнековый конвейер — это универсальное устройство для транспортировки сыпучих и мелкокусковых материалов. Винтовой транспортер позволяет беспрерывно перемещать продукцию внутри открытого или закрытого жёлоба, а также поднимать её на высоту. Такое оборудование простое в устройстве и эксплуатации, малогабаритное, герметичное и удобно в промежуточной разгрузке.

С помощью шнека можно существенно механизировать производственный процесс, сэкономить время на транспортировку, увеличить производительность предприятия в целом.

Наибольшей популярностью эти механизмы пользуются на предприятиях по производству комбикормов, муки, зерна, стройматериалов; в машиностроении и химической отрасли.

Как устроен винтовой конвейер

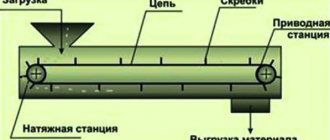

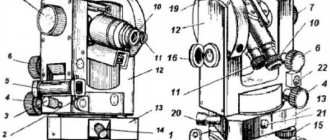

Рассмотрим устройство шнекового транспортера, принцип его работы и основные параметры. Конструкция корпуса конвейера состоит из желоба, который снабжен загрузочными секциями. Внутри корпуса располагается винт (шнек) — основной рабочий элемент. Его вращает электрический двигатель. Лопасти шнека захватывают груз и перемещают по линии к выпускным патрубкам. Винт транспортера ─ это труба, к которой приварены лопасти.

Принцип работы и конструкция шнекового транспортера

Действие винтовых конвейеров основано на осевой движущей силе. Винт шнекового конвейера вращается в закрытом неподвижном желобе с помощью электродвигателя с редуктором и двух муфт. Его поддерживают подвесные опоры: концевые и промежуточные. Корпус (желоб) состоит из секций, выполненных из листовой стали. Её толщина варьируется от 2мм до 6мм в зависимости от типа и назначения конструкции. Для герметизации все секции соединяются между собой фланцами на болтах и прокладках.

Работа горизонтального шнекового конвейера состоит с трёх этапов:

- подача насыпного материала в загрузочное отверстие;

- постепенное перемещение груза в разгрузочное отверстие при вращении винта;

- выгрузка.

Винт транспортера скользит вдоль желоба и материал продвигается. Подшипники скольжения используются как опори для шнека. Конечный упорный подшипник воспринимает продольное усилие.

Для помещения транспортируемого материала внутрь конвейера используют загрузочное устройство. Это люк в крышке желоба с впускным патрубком, который обеспечивает герметичность. Разгрузочным устройством называется отверстие в желобе транспортера.

Технические характеристики шнекового транспортера

Для каждого заказчика индивидуально подбирается вид винтового конвейера по конкретным техническим характеристикам:

- производительность, м3/ч;

- диаметр винта, мм;

- шаг винта, мм;

- толщина лопасти винта, мм;

- тип винта;

- максимальная длина транспортирования, м и др.

Схема будущего конвейера и его элементы проектируется на основании исходных данных: характеристика транспортируемого груза, высота и угол наклона. Также, для подбора нужного вида шнекового транспортера следует учитывать направление движения груза, производительность оборудования, способ загрузки материалов. От типа конвейера зависит способ перемещения материала: под уклоном или по горизонтали. В зависимости от вида груза и принятого диаметра винта определяется частота его вращения (об/мин).

Геометрическая степень конверсии шнека

С точки зрения конструкции шнека важнейшим показателем для шнековых экструдеров является геометрическая степень конверсии (k), которая вычисляется как отношение объемов одного витка винтового канала в начале и в конце зоны пластикации, т.к определить фактическую длину зоны пластикации затруднительно, ее можно, также рассчитывать как отношение объемов первого и последнего витка шнека.

При этом при переработке ПВХ-композиций «k», рассчитанная по второму варианту, не должна превышать -3,0, а по первому -2,5. В случае конструкции шнека с постоянной шириной канала для одношнековых экструдеров:

где D1,2 и d1,2 — диаметры червяка и сердечника в первом и втором измеряемом витке соответственно.

Для двухшнековых экструдеров с параллельными шнеками и постоянной шириной канала степень сжатия «kс» рассчитывается по формуле:

где индексы 1 и 2 относятся к началу и концу участка червяков, t — шаг винтовой нарезки, i — число заходности нарезки, em — ширина гребня нарезки по среднему диаметру, k — число зацеплений, F — площадь поверхности сегмента зацепляющихся червяков, D,d — наружный диаметр шнеков и диаметр сердечника.

Диаметр шнека (D) также является, важнейшей его характеристикой, определяющей производительность. Производительность любого экструдера Q является возрастающей функцией диаметра.

Промышленные низкоскоростные одношнековые экструдеры европейских производителей характеризуются диаметром 32, 45, 63, 125, 160, 200 мм (классический, европейский стандарт), экструдеры азиатского региона характеризуются диаметрами 25, 30, 40, 50, 65, 75, 80, 90, 100, 120, 135, 150 мм. Экструдеры с диаметром шнека менее 32 мм, по европейской классификации считаются лабораторными.

Диаметры шнеков высокоскоростных одношнековых экструдеров могут иметь значения отличные от вышеприведенных и могут варьироваться от 25 до 250 мм, в зависимости от требуемой производительности и вида перерабатываемого материала, в этом случае производители не придерживаются общепринятого стандарта. Часто используемыми типоразмерами высокоскоростных одношнековых экструдеров с «прямым» приводом являются диаметры 20,30,45,60,70,72,90,100,130 мм

Двухшнековые экструдеры с параллельными и коническими шнеками также жестко не привязаны к определенному типоразмеру по диаметру шнеков.

Для параллельных шнеков существуют типаразметры: 30, 52, 66, 72, 75, 87, 90, 107, 115, 116, 125, 126, 130, 158, 170 мм.

Азиатские производители указывают как диаметр конуса шнека на начале, так и в конце например, 51/105, 65/132, 80/156, 92/188.

Длина шнека L является не менее важной характеристикой, чем диаметр. Длина шнека выражается как кратная диаметру. От длины шнека(ов) зависит прежде всего смесительный эффект, эффективность пластикации и гомогенизации, чем длиннее шнек (шнеки) тем смесительный эффект лучше.

Однако при увеличении длины шнека (шнеков) возрастает вероятность его изгиба под действием продольных и радиальных нагрузок, что в критической ситуации может привести к его (их) поломке.

Длина шнеков варьируется в пределах (15-40)D в зависимости от типа экструдера и вида перерабатываемого материала.

С ростом длины шнека, практически линейно, растет мощность необходимая для работы электропривода экструдера.

Виды винтового конвейера

Проектировать шнековый транспортер необходимо, учитывая его виды и назначение.

Шнековые транспортёры бывают закрытого типа (корпус ─ труба) и открытого типа (корпус ─ жёлоб).

В конвейере закрытого типа шнек вмонтирован в герметичной трубе. В начале линии установлен приемный лоток, который укомплектован крышкой. Отверстие на противоположном конце линии ─ разгрузочный патрубок, который закрыт задвижкой. Такие транспортёры отличаются водонепроницаемостью и воздухонепроницаемость, высокой производительностью, скорость перемещения продукции. Они применяются в помещении и на улице для транспортировки пылеобразных грузов.

Разновидности цилиндрических конвейеров (закрытого типа)

Цилиндрический шнековый конвейер является одним из самых распространённых. Его корпус в виде трубы отличается жёсткостью, а сам агрегат компактный и прост в использовании. Он подходит практически для всех отраслей промышленности. Обратим внимание на его особенности и дополнительные функии:

- Конвейеры бывают прямые, с регулируемым углом наклона, вертикальные.

- Стационарные или передвижные.

- Материал корпуса и шнека ─ нержавеющая или оцинкованная сталь.

- Оснащаются дозаторами.

- Возможны регулировка скорости и реверсивное вращение шнека.

Конвейер открытого типа ─ это желоба или половина трубы, внутри которой вращается винт. Прямоугольного контейнера также может быть корпусом открытого транспортера. Механизм эксплуатируется только в помещении, так как не является герметичным: возможно попадание влаги и пыли. Желательно, чтобы перемещаемые материалы не имели запаха, не разлетались и не создавали пыль в процессе транспортировки.

Классификация винтовых конвейеров

Шнековые транспортеры различаются и классифицируются по основным параметрам:

- наклон жёлоба

- направление спирали;

- шаг и диаметр винта;

- конструкция винта.

Классификация по углу наклона жёлоба. Определяют горизонтальные, пологонаклонные, крутонаклонные и вертикальные транспортеры.

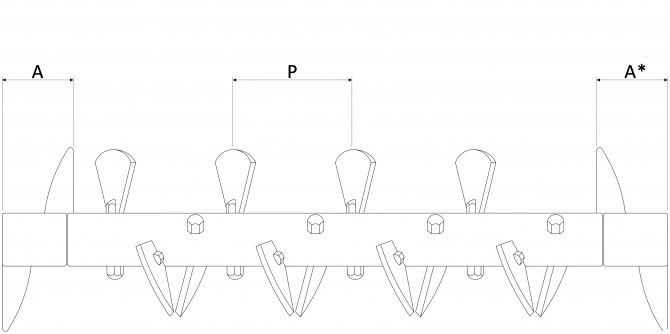

От типа транспортируемого груза и производительности конвейера зависит вид лопастей шнека:

- сплошные предназначены для перемещения сыпучих (порошкообразных) материалов;

- ленточные подойдут для мелко кусковых материалов;

- лопасти в виде отдельных лопаток изготовлены для транспортировки материалов, которые характеризируются липкостью и вязкостью;

- фасонные лопасти подойдут при необходимости перемешивать материал во время транспртировки.

Форма винта выбирается в зависимости от вида транспортируемого груза.

В зависимости от типа конвейера и назначения, его лопасти перемещают материалы под уклоном (угол 45о) до 30 метров, а по горизонтали на расстояние до 40-60 метров.

Реализованные проекты

Строительство элеваторов, зернокомплексов. Производство элеваторного оборудования.

Конструкция шнека

Принцип действия шнеков основывается на использовании вращающегося винта, спиральная часть которого, способна перемещать материал, расположенный в полостях между корпусом и винтовым пером шнека. Такая технологическая схема обладает компактностью и имеет высокий коэффициентом полезного действия, что делает шнеки экономичным оборудованием. Простая конструкция позволяет изготавливать специализированные модели шнеков, для любых производственных условий и материалов.

Существуют две кинематические схемы работы винтового конвейера: тянущая – когда привод расположен со стороны разгрузки, и толкающая – когда вращение передаётся шнеку со стороны загрузочной горловины. Каждая схема имеет свои случаи применения, и в значительной степени определяется физическими свойствами материала, видом используемого винта и возможностью технического обслуживания привода.

|

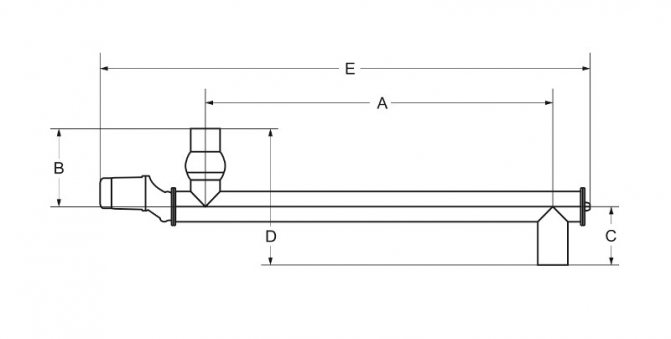

| Рис. 1. Основные размеры шнека. |

Корпус шнека обычно состоит из отдельных секций, соединённых между собой болтами. У большинства шнеков он имеет форму цилиндра, на торцах которого расположены фланцы для соединения секций между собой или установки торцевых стенок с уплотнительными и подшипниковыми узлами. Корпус изготавливают из углеродистых и нержавеющих сталей. На наружней поверхности корпуса шнека устанавливают проушины или рым-болты для строповки и крепления изделия.

Загрузка и выгрузка материала осуществляется через соответствующие патрубки, количество которых определяется особенностями эксплуатации. Форма, размеры и исполнение патрубков оговаривается с Заказчиком. Под загрузочным патрубком расположен инспекционный люк, для очистки шнека при засоре. К торцу патрубка приварен фланец, необходимый для жёсткого соединения шнека с затворами и другими элементами транспортной цепи. Для подачи волокнистых и малоподвижных материалов загрузочную горловину изготавливают в виде бункера, в которую устанавливают ворошитель и/или датчик наличия продукта.

Основным элементом любого винтового конвейера является подающий винт (шнек). Форма и исполнение подающего винта в значительной степени зависит от физических свойств подаваемого материала.

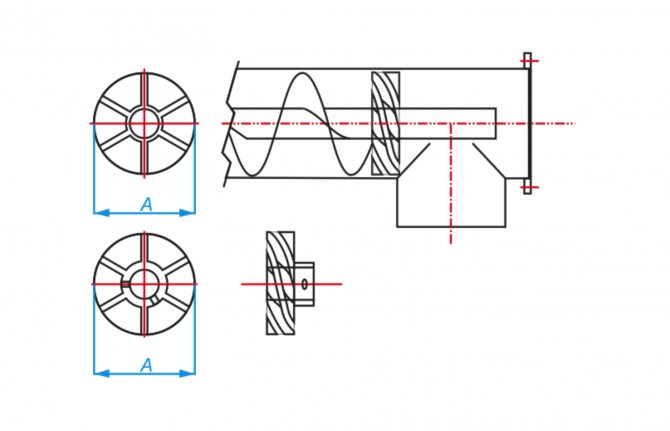

Сплошной винт состоит из трубы, с приваренным по спирали пером, кромка которого образует небольшой зазор с внутренней стенкой корпуса шнека. Винт подвергают обязательной балансировке, чтобы избежать нежелательных вибраций и шумов при работе. Шаг винтовой линии спирального шнека непостоянен по его длине: в зоне загрузки шаг выполняют более мелким, чем в основной транспортной зоне. Сплошной шнековый винт используется для транспортировки материалов обладающих высокой подвижностью.

Ленточный винт состоит из трубы, на которой, через промежуточные рёбра, смонтирована широкая лента. Подающий винт такого исполнения используется:

1) для подачи вязких, густых порошков или связующих материалов, которые могут прилипать к винту на соединении с валом;

2) для подачи кусковых материалов, таких как известняк и гравий;

3) для быстрых дозирующих конвейеров, когда требуется хорошее извлечение.

Устанавливая на валу ленточного шнека другую ленту меньшего диаметра, имеющую шаг с отрицательной тягой, можно получить смешивающий шнек.

Ленточные винты без центральной оси используются для транспортировки сложных разнородных, вязких или штучных продуктов. Они могут иметь крепления с обоих концов или только с одной стороны, при этом торец пера ленточного винта будет скользить по днищу корпуса винтового конвейера.

Лопастные винты используются на шнеках, которые помимо транспортирования должны осуществлять предварительное перемешивание продукта. Часто шнеки такой формы используются для создания многовальных транспортных систем.

Для материалов имеющих плохую подвижность и высокую слёживаемость могут использоваться подающие винты со специальной формой пера.

Для транспортировки материалов, обладающих высокой абразивностью, кромку шнекового пера упрочняют посредством нанесения специального износостойкого покрытия.

Винтовые конвейеры часто используются для объёмного дозирования сыпучих материалов. Основной проблемой такой эксплуатации, является сложность в достижении точного дозирования, вызванная волнообразностью подачи материала. Для повышения равномерности подачи продукта, на разгрузочном конце шнека устанавливают специальное приспособление – дозирующий винт, который имеет многозаходную спираль с малым шагом.

|

| Рис. 2. лопастной шнек. |

|

| Рис. 3. Дозирующий винт шнека. |

При работе с жидкими или высокоподвижными продуктами, а также при использовании шнеков, имеющих наклон в сторону выгрузки, часто наблюдается эффект сифонирования, то есть истечение продукта при остановленном шнеке. Для снижения этого эффекта используют специальное приспособление, которое крепится на валу шнекового конвейера в конце винтового пера перед выходным патрубком.

Для обеспечения герметичности шнека и предотвращения попадания частиц подаваемого продукта в подшипниковые узлы, вал подающего винта имеет надёжные уплотнения. С целью снижения вероятности выхода из строя подшипников, при катастрофическом износе уплотнений, подшипниковый и уплотнительный узлы реализованы в различных корпусах. Уплотнения вала имеют возможность ручной регулировки, а по специальному заказу они изготавливаются с пневматической системой продувки.

Длинные шнеки нуждаются в установке промежуточных подшипниковых опор (более подробно о промежуточных опорах см. раздел Запасные части). Эти опоры устанавливаются внутри шнека для поддержки центральной оси подающего винта и передачи крутящего момента. Подшипник скольжения изготавливается из бронзы или других сплавов на основе меди. Промежуточные опоры шнеков для пищевой промышленности изготавливаются с самосмазывающимися, и в отличии от прочих, не требуют обслуживания. Замена вышедших из строя промежуточных опор осуществляется через ревизионные люки, расположенные под каждой опорой.

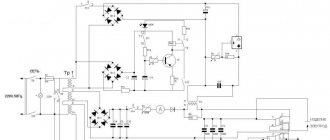

Вращение шнека, как правило, осуществляется через компактный двухступенчатый цилиндрический редуктор. Редуктор соединён со шнеком надёжным шлицевым соединением, и шпоночным соединением с электродвигателем. Передаточное число редуктора выбирается в зависимости от требуемой скорости вращения и производительности винтового конвейера. В момент включения шнека, на выходном валу редуктора возникает большой крутящий момент, который может стать причиной выхода из строя редуктора. Предохранительная муфта специальной конструкции позволяет обезопасить привод шнека в подобных случаях. Помимо зубчатых редукторов, в качестве понижающей передачи может использоваться цепная или ремённая передача.

Электродвигатели шнеков имеют фланцевое исполнение и предназначены для эксплуатации при температуре от -25° до +40°С. По желанию Заказчика возможна установка двухскоростного электродвигателя. Мощность двигателя определяется на основе сведений о транспортируемом материале, геометрических параметрах шнека, характеристиках редуктора и требуемой производительности.

см. также Винтовые транспортёры при организации каскадов

| Как Вас зовут? (Ф.И.О.): * | |

| Название компании: * | |

| Ваш контактный телефон: * | |

| Ваш электронный адрес (E-mail): | |

| Примечание: | |

| * Поля обязательные для заполнения | |

Особенности и минусы шнековых транспортеров

Отметим, что производительность винтового конвейера весьма высокая только при его большой мощности. При использовании некоторых видов конвейеров из-за их принципа работы может нарушаться целостность хрупких материалов. К минусам можем отнести:

- ограничение длины устройства до 40-60 метров;

- при длительной эксплуатации транспортера, когда груз постоянно перемещается, его основная часть изнашивается;

- требуется периодический сервис конвейера.

Такой вид транспортировки не подойдет для перемещения липких, высокоабразивных или уплотняющихся веществ.

Разновидности

Виды шнековых транспортёров бывают разные. Они есть закрытого типа (труба) или открытого типа (жёлоб), а также могут различаться по своей длине или диаметру трубы. Отличаются способом вращения шнека, стационарные и подвижные по ходу вращения, тихоходные и быстроходные. Для правильного подбора нужного по типу шнекового конвейера следует учесть, какие материалы надо будет перемещать, направление, производительность оборудования, расстояние, на которое запланировано переместить материалы и что будет служить приёмным лотком, как будет производиться загрузка материалов.

При помощи наклонных агрегатов можно экономить пространство, по сравнению с горизонтальными шнековыми конвейерами при одинаковой их длине, наклонные транспортёры занимают места намного меньше. У передвижных винтовых конвейеров конструкция разборная, их можно разбирать и перевозить на другое место работы. Все части шнекового агрегата состоят из отдельных частей, все эти части соединяются между собой флянцевыми соединениями. Это позволяет менять длину транспортёра. Применение в пищевой промышленности винтовых конвейеров, сделанных из нержавеющей стали, исключает возможность окисления пищевых продуктов.

Закрытый транспортер

- Винтовой агрегат закрытого типа состоит из герметичной трубы, в которой вмонтирован шнек. Этот шнек крутится при помощи работы электрического двигателя. Такие шнеки бывают сплошными, фасонными или ленточными, все зависит от вида лопастей. Лопасти определяют производительность конвейера и вид материала для перемещения этим оборудованием. На конце устройства в верхней его части поставлен приемный лоток, в который забрасывают сыпучие материалы. Такой лоток по условиям технике безопасности должен быть оснащен крышкой. Внизу на другом конце конвейера расположено ещё одно отверстие, это разгрузочный патрубок, и он снабжён задвижкой. Отверстия, которые служат для засыпки сыпучих материалов могут располагаться на любом расстоянии трубы транспортёра.

- Закрытые шнековые транспортёры водонепроницаемые, а также воздухонепроницаемые, и поэтому хорошо подходят для транспортировки пылеобразных материалов. Их возможно применять как в помещении, так и под открытым небом. Такое оборудование имеет высокую производительность и скорость перемещения материалов. Минус в сложности обслуживания и проведения ремонтных работ, потому как все основные механизмы спрятаны в трубе.

Открытый шнековый транспортер

Шнековый транспортёр открытого типа состоит из желоба или половины трубы, внутри конструкции вращается шнек. Есть также модели открытых конвейеров в виде прямоугольного контейнера. Лопасти шнека открытых конвейеров, как и закрытых могут быть сплошные, фасонные или ленточные, шнек в движение приводится также электрическим двигателем. Такой конвейер преимущественно подойдёт для эксплуатации в помещении, для того чтобы исключить попадание влаги, пыли или мусора к перемещаемым материалам.

С помощью открытого транспортёра рекомендуют перемещать материалы, которые не имеют запаха, не будут разлетаться и создавать пыль в процессе транспортировки. В отличие от закрытых транспортёров, открытые легко ремонтировать и обслуживать, все рабочие органы находятся на видном месте.

Преимущества винтовых конвейеров

Шнек получил широкое распространение в промышленности благодаря ряду преимуществ, которые помогут ускорить и модернизировать производство:

- закрытый транспортный корпус позволяет сохранять высокую герметичность системы;

- шнек пригоден для горячих, пылящих и токсичных материалов;

- снаружи все движущие элементы защищены корпусом;

- такой транспортер более компактный и удобный в эксплуатации сравнительно с ленточными и пластинчатыми устройствами;

- он более безопасен в работе и прост обслуживании.

Мелкий и пылевидный груз полностью сохраняется внутри корпуса, что позволяет минимизировать потери продукции. Наклонных агрегаты помогут сэкономить пространство, ведь для них нужно меньше места при одинаковой длине (сравнительно с горизонтальными транспортёрами). Винтовые транспортеры состоят из отдельных частей и соединяются между собой фланцевыми соединениями. Таки образом можно легко изменить длину транспортёра. Нержавеющая сталь, из которой изготовлены все детали агрегатов, предотвращает окисление перемещаемого продукта.

Компактные размеры механизмов — возможность их интеграции в различные виды производства.

Шнековые транспортеры, винтовые конвейеры.

Трудно представить себе современное производство, в котором бы не нашли место транспортные и дозирующие устройства, в основу которых положен принцип подачи продукта вращающимся спиральным винтом. Винтовой шнек занял прочное место во многих отраслях промышленности благодаря простой конструкции, компактности и экономичности.

К наиболее востребованному направлению следует отнести подачу (дозирование) цемента и других сыпучих компонентов строительных смесей. Сейчас шнеки можно встретить на всех технологических этапах производства, перевалки и использования цемента. Шнек для цемента являются стандартным конструктивным решением при подаче вяжущего из силосов в смесительные агрегаты бетонных заводов. Неудивительно, что и для подачи бетона сейчас также используют шнековые конвейеры специальной конструкции.

Если говорить о пищевой промышленности, то тут шнеки можно встретить практически на всех операциях транспортировки зерновых, мяса, муки, сахара, полуфабрикатов, добавок, вплоть до отбора и утилизации отходов. Шнеки для пищевой промышленности производят из нержавеющих сталей и технических полимеров, не вызывающих окисление продукта при транспортировке. Взрывобезопасное исполнение позволяет эксплуатировать винтовые конвейеры в запылённых помещениях.

В химической и фармацевтической промышленности шнеки помогают транспортировать материалы, обеспечивая герметичность, и не допуская контакта с окружающей средой. Для дозирования химикатов часто используют дозаторы, в основу которых также положен принцип спирального подающего винта.

Специальные исполнения шнековых питателей способны работать с материалами, обладающими высокими абразивными свойствами или имеющими, на стадии транспортировки, высокую температуру. Эти конструкторские решения позволили шнекам утвердиться в самых сложных и ответственных отраслях промышленности: металлургии, литейном производстве и добывающей промышленности.

Производство шнеков это процесс, которым занимается небольшое число узкоспециализированных предприятий, имеющих многолетний опыт разработки и изготовления спиральных конвейеров. Они обладают наработанной базой унифицированных изделий и дополнительных опций, позволяющих реализовать пожелания любого заказчика. Клиент, купивший современный винтовой конвейер европейского производства, получает в своё распоряжение продуманное изделие, изготовленное из качественных материалов на высокотехнологичном оборудовании и укомплектованное долговечным приводом. Служба технической поддержки, обладая широкой номенклатурой складских позиций, осуществит подбор необходимых запасных частей и произведёт замену быстроизнашивающихся деталей и узлов.

Мы уверены, что предлагаемая нами номенклатура и цена, не разочаруют заказчика, желающего купить качественный шнек.

| Как Вас зовут? (Ф.И.О.): * | |

| Название компании: * | |

| Ваш контактный телефон: * | |

| Ваш электронный адрес (E-mail): | |

| Примечание: | |

| * Поля обязательные для заполнения | |