Виды выпускаемого белого чугуна

В зависимости кристаллической структуры, а так же наличия и соотношения составляющих элементов белые чугуны подразделяют на:

- обыкновенный;

- легированный;

- жаропрочный;

- нержавеющий.

Отдельным видом выделяют чугунные сплавы с высоким удельным электрическим сопротивлением.

Внутренняя структура обыкновенного белого чугуна содержит углерод в виде цементитных зерен. Количество углерода влияет на температуру плавления и в зависимости от этого чугуны подразделяют на:

- доэвтектические с более низкой температурой плавления, углерода не боле 4,3%;

- эвтектический с содержанием углерода 4,3%;

- заэвтектические — более 4,35% и может достигать — 6,3%.

Эффекта отбеливания чугуна достигают путем быстрого охлаждения отливки, которая в результате получается неоднородной по своему составу. Верхний слой, толщиной до 30 мм, становится белым, а остальная сердцевина представляет собой обычный серый чугун.

Состав и виды

Углерод в составе белого чугуна образует цементитную структуру. В зависимости от его содержания, различают сплавы:

Классификация по кристаллической структуре дает следующие виды:

В качестве легирующих элементов используются карбидообразующие элементы:

При введении в доэвтектическую структуру этих элементов повышаются прочность и устойчивость аустенита и ледебурита. Степень легированности и физико-механические свойства зависят также от размеров отливок и условий охлаждения.

Достоинства и недостатки

Как и все чугунные сплавы, белые отличаются большой прочностью в сочетании с хрупкостью при сильных механических ударах. В числе основных положительных качеств белого чугуна следует назвать:

- высокую твердость;

- большое удельное сопротивление;

- износостойкость;

- повышенное сопротивление коррозии.

Важным качеством белых чугунов считается очень хорошая устойчивость к воздействию высоких температур, которая используется для снижения количества трещин в первоначальных отливках.

К основным недостаткам относят такие качества, как:

- хрупкость и возможность разрушения при механических воздействиях;

- низкие литейные качества и плохое заполнение форм;

- вероятность образования внутренних трещин при отливке;

- сложная и некачественная механическая обработка.

Образование дефектов при сваривании из-за быстрого выгорания углерода и образования пор.

Формообразование графита чугуна

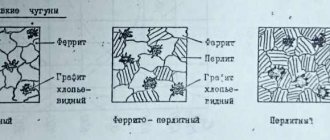

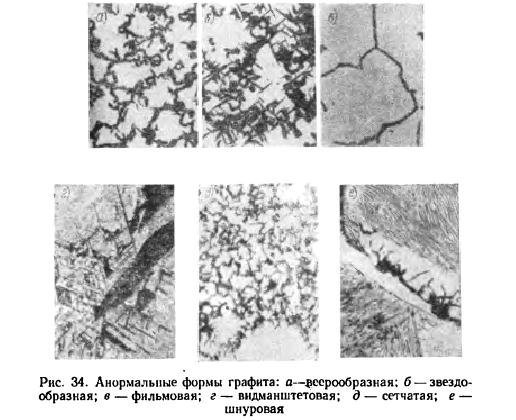

Форма графита является важнейшей характеристикой с точки зрения влияния на механические и другие свойства чугуна. Основные формы графита: пластинчатая в сером чугуне, гнездообразная или хлопьевидная в ковком чугуне (так называемый углерод отжига) и шаровидная в высокопрочном чугуне или в ковком чугуне при высоком отношении S:Mn. Однако реальные формы графита значительно разнообразнее. Так, например, пластинки графита могут быть прямыми и в разной степени изогнутыми, углерод отжига — различно разветвленным, шаровидный графит — с разной огранкой и в разной степени компактным (рис. 33, а). Если же рассматривать графит как единый эвтектический агрегат, кристаллизующийся в эвтектическом зерне, то форма его окажется зависимой и от распределения отдельных включений (рис. 33, б), а следовательно, будет еще сложнее и многообразнее. В этом смысле, например, междендритный графит отличен не только по распределению, но и по форме от пластинчатого неориентированного. Точно так же разнятся по форме в этом смысле агрегаты, отличающиеся величиной пластинок графита. Если, кроме того, учесть еще наличие разного рода анормальных форм графита (рис. 34), то станет очевидно насколько многообразны явления графитизации и с какими трудностями связано создание правильной и всеобъемлющей теории формообразования графита. Создание такой теории усложняется еще тем обстоятельством, что почти все указанные формы графита могут быть получены как в процессе кристаллизации, так и в процессе отжига. Вполне понятно поэтому наличие большого количества гипотез, пытающихся объяснить механизм формообразования графита. Подробный обзор их дан в ряде работ.

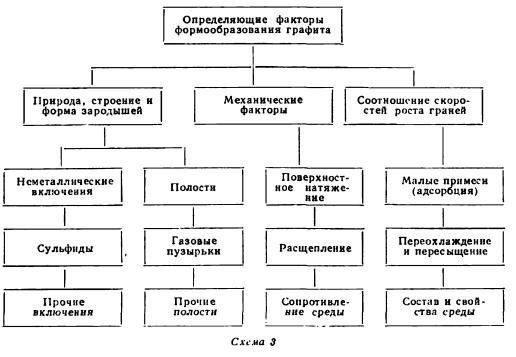

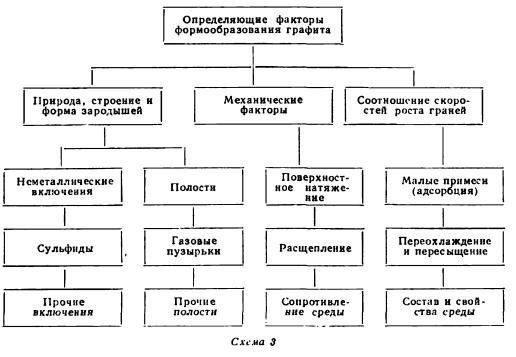

Эти гипотезы, как видно из схемы 3, могут быть разбиты на 3 основные группы, объясняющие формообразованне графита либо природой, строением или формой зародышей, либо воздействием чисто механических факторов, либо, наконец, соотношением скоростей роста граней графита. Анализируя эту классификацию, следует прежде всего отметить большую группу гипотез, основанных на связи между природой, строением и формой зародышей и формой образующихся в результате роста этих зародышей кристаллов. Так, например, некоторые исследователи считают, что включения, кристаллизующиеся в кубической системе (MgS, Mg3N2, Mg2Si, MgO), способствуют образованию шаровидного графита, в то время как включения гексагонального или другого строения (SiO2, SiO, SiC), служат зародышами для пластинчатого графита, хотя обе формы графита характеризуются одним и тем же строением кристаллической решетки. Эти взгляды имеют некоторые экспериментальные подтверждения. Так, например, в пластинчатом графите обнаружены твердые включения с содержанием 70% Si, соответствующие по составу карбиду кремния SiC. Такое влияние кремнистых соединений кремния подтверждено также японскими исследователями, показавшими, что наличие SiO2 в металле или соприкосновение с кремнеземистым материалом вызывает образование пластинчатого графита в Ni-C сплавах в то время как в случае отсутствия SiO2 шаровидный графит образуется даже при модифицировании ферросилицием. Большое влияние кремнезема на форму графита подтверждается также другими данными, приведенными в табл. 2.

Небезынтересно отметить, что, согласно исследованиям Е. Пиасковского, едва заметные шаровидные включения, полученные путем присадки очень малых количеств магния к белому чугуну, растут при отжиге как глобули, в то время как в отсутствие этих включений графит (при той же присадке магния) растет в характерной для ковкого чугуна форме. Кроме того, уже давно известно, что при наличии пластинчатого графита в ковком чугуне до отжига он продолжает кристаллизоваться в процессе отжига в той же форме. Все это служит подтверждением указанных гипотез. Вместе с тем против них говорит ряд фактов. Так, например, шаровидный графит образуется при присадке Mg тем легче, чем меньше содержание серы в чугуне, в то время как с точки зрения зародышевого действия сульфидов, в частности MgS, должна быть обратная зависимость. Кроме того, гипотезы, пытающиеся увязать форму графита с природой или формой зародышей и полостей, не в состоянии объяснить влияние температуры, скорости охлаждения и многих других факторов на форму графита. Главнее же заключается в том, что нет достаточных оснований обязательно увязывать форму зародыша с формой кристаллов, если кристаллизация продвигается достаточно далеко. Известно, что искусственно округленные кристаллы при своем росте в дальнейшем вновь принимают правильную огранку, в частности, шар из квасцов в насыщенном растворе превращается в октаэдр, так как при росте зародыша форма кристаллита вследствие анизотропности становится постепенно идиоморфной. Кроме того, имеются основания считать, что зародыши вследствие большого влияния поверхностного натяжения при малых размерах всегда имеют шаровидную форму. Поэтому нельзя согласиться с утверждениями, что форма включений полостей, пузырей или любых других несплошностей во всех случаях определяет форму графита. Очевидно, что это возможно только в том случае, когда включение покрывается небольшим слоем графита, а полости сравнительно велики по размерам и заполняются графитом незадолго до конца процесса. Вместе с тем нельзя забывать в то обстоятельство, что между зародышем и графитом должна быть определенная связь и соответствие, иначе не будет возможна припасовка соответствующих плоскостей, включение не будет активным и не будет, следовательно, зародышем. Поэтому рассматриваемым гипотезам нельзя придавать излишне большое значение, так как механизм формообразования в большинстве случаев, по-видимому, другой. Вторая группа гипотез рассматривает форму графита, как результат воздействия каких-либо физических сил, к которым в первую очередь относятся силы поверхностного натяжения. Они опираются на многочисленные исследования, особенно на работу Б.С. Мильмана, покачавшего как и ряд других исследователей, что при присадке Mg, Ce и других глобулизирующих элементов поверхностное натяжение повышается до уровня 1500—1600 дин/см (против примерно 1000 дин/см), причем принимается полная корреляция между поверхностным и межфазным натяжениями, хотя вряд ли это возможно. При этом факторы, препятствующие образованию шаровидного графита, в частности, добавки деглобулизирующих элементов (Pb, Sb и др.) или выдержка и перегрев металла после присадки магния понижают поверхностное натяжение чугуна до уровня, при котором образуется пластинчатый графит. Такое влияние глобулизирующих элементов на поверхностное натяжение трактуется обычно как следствие удаления поверхностно-активных газов и серы (рис. 35,б). Поэтому поверхностное натяжение сначала повышается при присадке магния, а потом падает (рис. 35, а), так как свободный магний, остающийся после связывания газов и серы, оказывается поверхностно-активным элементом, понижающим поверхностное натяжение, хотя удельное влияние его в этом отношении значительно меньше, чем серы.

Однако другие дегазирующие и обессеривающие элементы, например алюминии, повышая поверхностное натяжение чугуна, вовсе не способствует или, как кальций, далёко не всегда способствуют образованию шаровидного графита в чугуне. Таким образом, одного высокого поверхностного натяжения оказывается недостаточно для кристаллизации графита в шаровидной форме. Поэтому Б.С. Мильман, считает необходимым наличие, кроме этого условия, еще и известного переохлаждения.

Оценка поверхностного натяжения как основного энергетического фактора формообразования графита встречается часто. Так, например, Гейленберг, исходя из общего выражения измерения энергии при кристаллизации (I.21) и из того, что удельная поверхность на единицу объема у пластинчатого графита больше, чем у шаровидного, доказывает, что при малых значениях межфазного натяжения термодинамически выгодней образование пластичного графита, а при больших — шаровидного. По произведенным расчетам таким критическим значением межфазного натяжения является 1170 дин/см. Точно также и другие исследователи считают возможным образование шаровидного графита только в случае определенного соотношения в значениях межфазного натяжения между графитом, аустенитом и жидким раствором, а по Л.Л. Кунину для этого необходимо отсутствие смачивания, т. е. краевой угол а — 180°. Ha первый взгляд в полном соответствии с этими положениями находится установленный П.И. Степиным, Н.И. Клочневым, К. В. Горевым и зарубежными исследователями факт образования пластинчатого графита при избытке глобулизирующих элементов, когда поверхностное натяжение снижается («перемодифицирование»), что может быть объяснено адсорбцией магния на всех гранях кристалла. В то же время следует отметить, что теории поверхностного натяжения как определяющего фактора формообразования игнорируют то обстоятельство, что шаровидный графит отличается от пластинчатого не только по форме, но и по текстуре. Кроме того, известно, что сера, понижающая поверхностное натяжение, все же способствует образованию шаровидного графита при термической обработке белого чугуна (при высоком отношении S:Mn). Исследования автора, проведенные совместно с М.П. Симановским, подтвердили, что то же явление наблюдается и в сером чугуне. Интересно также отметить, что А. Витмозер получил чугун с шаровидным графитом путем присадки алюминия и серы. Более того, исследования К.И. Ващенко совместно с А. П. Рудым, а затем и с К.К. Косняку показывают, что максимум поверхностного натяжения (рис. 35, a) соответствует, примерно, 0,01% Mg, при котором графит вовсе не выделяется в шаровидной форме. Хотя по другим исследованиям (кривая 2 па рис. 35, а) максимум поверхностного натяжения соответствует более высокому содержанию магния, они также свидетельствуют о том, что межфазное натяжение нельзя считать определяющим фактором формообразования.

Наконец, нельзя признать как обоснованную и последнюю гипотезу в ряду рассматриваемой группы, по которой форма графита определяется характером и сопротивлением среды. С этой точки зрения необъяснимо, например, почему спель кристаллизуется в пластинчатой форме в идеальной изотропной жидкой среде обычного чугуна и в шаровидной форме или присадке магния или других элементов. Вместе с тем сопротивление среды может в ряде случаев .оказать большое влияние на форму кристаллизующегося графита. Так, например, оно может значительно уменьшить скорость роста быстро растущих призматических граней графита, вследствие чего разница в скоростях роста уменьшается и графит приобретает более компактную и округлую форму. Этим и объясняется то, что при кристаллизации в твердом состоянии (при отжиге белого чугуна) образуется не пластинчатый, а хлопьевидный или шаровидный графит. При этом вследствие анизотропности среды и наличия границ зёрен, а также неполного равенства скоростей роста граней, графит может принимать различную форму и включения получаются в разной степени разветвленными. Однако, очевидно, что сопротивление среды как, по-видимому, и межфазное натяжение, проявляют при этом свое влияние не непосредственно, а через изменение скоростей роста.

В этом отношении интересен вопрос об идиоморфной форме графита. Известно, что при достаточно высоких температурах и давлениях меняется не только форма роста графита, но и его внутреннее строение, и графит переходит даже в алмазную форму. В обычных же условиях равновесной формой, по-видимому, является пластинчатая, что объясняется его слоистой структурой, отличающейся большой анизотропией. Так, например, расчет величины поверхностного натяжения вдоль и перпендикулярно базисной плоскости решетки графита дал следующие значения: на плоскости параллельной базису — 562 эрг/см2 или дин/см; на плоскости перпендикулярной базису — 4330 эрг/см2 или дин/см, что соответствует коэффициенту анизотропии в 7,7. Это приводит к разным скоростям роста в разных направлениях, в данном случае — к преимущественному росту вдоль базиса и следовательно, к развитию наиболее плотно упакованных плоскостей с наименьшей поверхностной энергией. При этом пластинки первичного графита большей частью разветвлены, что является следствием его дендритообразного роста, обусловленного концентрационным переохлаждением в пограничном слое у фронта кристаллизации вследствие резкого понижения концентрации углерода в жидком расплаве при выделении высокоуглеродистой фазы — графита. Таким образом, в обычных условиях идиоморфной формой графита является, по-видимому, пластинчатая, хотя некоторые исследователи, в частности Д.П. Иванов, придерживаются противоположной точки зрения.

Из всего вышеуказанного следует, что наиболее обоснованными являются гипотезы третьей группы (схемы 3), объясняющие формообразование с точки зрения разных скоростей роста отдельных граней графита, которые определяются как внутренним строением и анизотропностью графита, так и влиянием внешних условий.

Едва ли не самую большую роль в этом отношении играют примеси, незначительные концентрации которых могут резко изменить огранку кристаллов. И действительно, примеси оказывают большое влияние на форму графита: Mg. Ce, Th и др., а в некоторых случаях Ca и даже S (в больших концентрациях) способствуют образованию шаровидного графита; Pb, Bi, Al, Ti, H2 и S (в средних концентрациях), наоборот, благоприятствуют кристаллизации графита в пластинчатой форме; Te и его комбинации с церием способствуют образованию компактного и притом разветвленного графита, напоминающего углерод отжига ковкого чугуна, в особенности при низком содержании С, Si и S. При этом механизм влияния примесей весьма разнообразен: они могут механически внедряться в решетку графита или избирательно адсорбироваться на гранях графита, соответственно изменяя их скорость роста; они могут так же, как показал А.Г. Спасский, отталкиваться к границам растущего кристалла и, образуя своеобразный барьер, тем самым уменьшать скорость роста всего кристалла или колонии в целом. Во всех случаях при этом примеси оказывают различное влияние на скорость роста отдельных граней кристалла, изменяя его форму. Даже при изменении общей скорости роста кристалла, например при образовании барьера, это сказывается прежде всего на той грани, которая растет с наибольшей скоростью; ее скорость постепенно уменьшается и выравнивается со скоростями роста других граней, пока, наконец, лимитирующим фактором не становится диффузия углерода через барьер примесей. В последнем случае форма графита уже определяется только соотношением скоростей доставки атомов углерода с разных сторон, кристаллы становятся аллотриоморфными. Такое действие примесей основано, вероятно, на внедрении в решетку растворителя или адсорбции, в связи с чем происходит изменение межфазного натяжения и скоростей роста граней. Экспериментальным подтверждением этого могут служить исследования распределения глобулизирующих элементов между матрицей и графитом. К сожалению, они весьма противоречивы и обнаруживают то равномерное распределение элементов по объему металла, то преимущественную концентрацию в матрице, карбидах или в графите. Э.П. Рикман, например, нашла:

С другой стороны, Л.Е. Кривошеев и др. обнаружили примерно одинаковое содержание церия в феррите и графите. Можно предположить, что распределение примесей зависит от их концентраций, структуры чугуна и других факторов и поэтому может значительно изменяться. Во всяком случае несомненно, что глобулизирующие элементы, в частности магний, растворяются, хотя и в малой степени, в матрице, как это следует из опытов Ф.Н. Тавадзе и М.А. Эссена, а затем П.И. Стенина, доказавших возможность округления пластинчатого графита при диффузионной обработке твердого чугуна магнием под повышенным давлением. В то же время эти элементы растворяются и в графите, причем превалирует мнение, что они распределяются в графите объемно, располагаясь между его слоями.

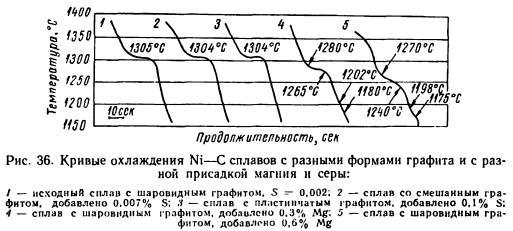

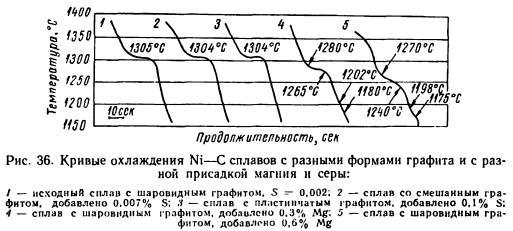

Хаким образом, глобулизирующие примеси, находясь в графите, тормозят его рост в направлении базиса и способствуют его росту в перпендикулярном направлении. Сравнивая различные выделения графита (рис. 33), можно думать, что шаровидные включения в общем растут аналогично розеточным с той только разницей, что вследствие большего поперечного или меньшего продольного роста аустенит выклинивается между элементарными кристаллами, вследствие чего он начинает кристаллизоваться по периферии включения, образуя оторочку вокруг графита. Наличие последней приводит к тому, что атомы углерода в дальнейшем поступают только путем диффузии через эту оторочку, вследствие чего кристаллизация графита происходит в шаровидной форме. Этому в значительной мере способствует, кроме примесей, большая скорость охлаждения. И действительно, в ряде случаев, как в Fe—С, так и, особенно, в Ni—C и Co—С сплавах бывает иногда довольно одного переохлаждения без присадки глобулизирующих элементов для получения шаровидного графита. Это дало основание И. Чикелю и другим предложить схемы, представляющие форму графита как функцию переохлаждения, а Витмозеру и Гудремону — трактовать влияние примесей, как перемещение допустимой области переохлаждения. Однако большое переохлаждение вовсе не является всегда обязательным условием получения шаровидного графита. Как видно из рис. 36, переохлаждение и кристаллизация в интервале температур с образованием шаровидного графита наблюдается в Ni—С сплавах только в присутствии Mg. В остальных случаях вне зависимости от формы графита заметного переохлаждения не наблюдается, и кривая охлаждения имеет горизонтальную площадку в периоде кристаллизации. Все это подтверждает положение, что форма графита определяется соотношением скоростей роста граней, а межфазное натяжение, примеси, переохлаждение и сопротивление среды являются только факторами, оказывающими то или иное влияние на эти скорости роста.

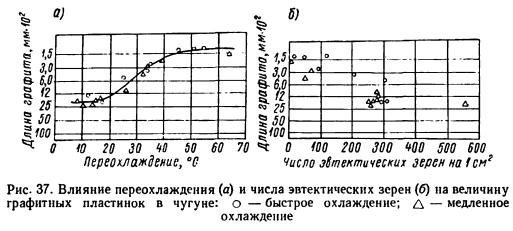

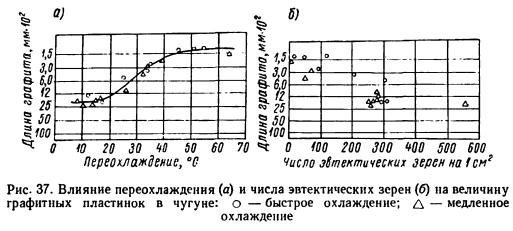

На основе всего вышеуказанного можно следующим образом представить механизм образования разных форм графита. Вне зависимости от характера распределения (неориентированный, розеточный, междендритный) пластинчатый графит, по-видимому, является идиоморфным образованием, состоящим из гексагональных слоев (пакетов), выросших главным образом вдоль базисных плоскостей. Такую форму приобретает поэтому графит не только в процессе эвтектического превращения, но и в жидкой однородной среде. Однако при эвтектическом превращении образованию этого графита благоприятствует также анизотропность диффузии (диффузия в радиальном направлении через жидкость протекает быстрее, чем в поперечном через аустенит). При этом наиболее общей и естественной формой графитного агрегата является розеточная, четкость которой зависит от степени развития величины переохлаждения, скорости роста и места сечения агрегата шлифом. Каждая розетка обычно соответствует отдельному эвтектическому зерну и вырастает из соответствующего зародыша, хотя, как показано в последнее время, возможна и самостоятельная кристаллизация несвязанных пластинок. Количество пластинок в эвтектической колонии и их разветвленность возрастают так же, как при кристаллизации дендритов, с увеличением скорости охлаждения и линейной скорости роста графита. В соответствии с (I.37а) установлена поэтому на основании некоторых экспериментов обратная зависимость между величиной эвтектического зерена и размером пластинок графита (рис. 37), поскольку при прочих равных условиях скорость роста графита должна быть тем меньше, чем меньше зародышей и размер эвтектического зерна. Однако это наблюдается далеко не всегда; очень часто имеет место одновременное размельчение как эвтектического зерна, так и пластинок графита. Такая двойственность происходит потому, что измельчение зерна возможно либо при увеличении скорости охлаждения — и тогда графит тоже измельчается, либо при модифицировании — и тогда графит укрупняется и меньше разветвляется. Последняя зависимость, вероятно, возможна также при образовании в зерне несвязанных пластинок графита.

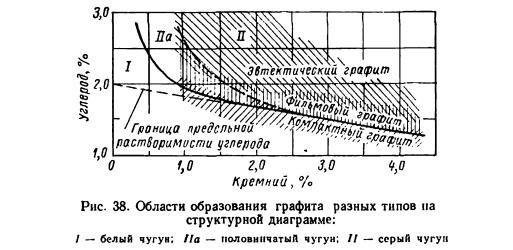

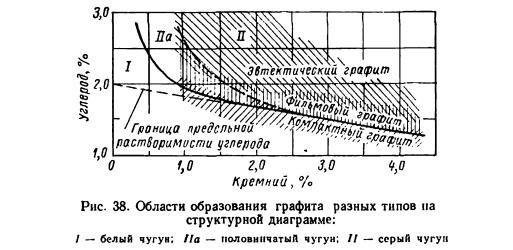

Компактные и, в частности, шаровидные формы графита, в противоположность пластинчатым, кристаллизуются из самостоятельных центров. В ряде случаев этот графит образуется в результате распада карбидов. Такой процесс бесспорно имеет место при термической обработке белого чугуна и образовании углерода отжига. Однако он возможен и в процессе кристаллизации, особенно при низком содержании углерода и кремния, т. е. при составах близких к предельным твердым растворам, когда, как это видно из рис. 38, легко образуется анормальный графит. Механизм его образования мало изучен, однако можно предполагать, что некоторые из этих форм (рис. 34, а, б, г) образуются под влиянием примесей, изменяющих условия роста графита, другие (рис. 34, в) — в результате распада карбидов.

Область применения

Обыкновенный белый чугун используют весьма ограниченно, поскольку он плохо применим к механической и термической обработке. Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Самое широкое применение сплав получил при изготовлении крупных деталей простой конфигурации. Это корпуса и детали станков и прокатных станов, шары для мельниц, приводные и опорные колеса. Кроме этого белый чугун используют для изготовления узлов агрегатов, которые испытывают на себе постоянное воздействие абразивных материалов.

Важным моментом является использование обычного чугуна в качестве сырья для изготовления ковких сортов железоуглеродистых чугунных и стальных сплавов.

Легирование белого чугуна

Наличие в составе сплава легирующих добавок сильно изменяет его физические свойства, которые значительно расширяют его область применения. В качестве легирующих элементов в металлургии используют очень распространенные вещества.

Для повышения твердости в железоуглеродистый чугунный сплав могут быть добавлены: никель, фосфор, марганец, хром, ванадий, кремний, медь, титан и сера.

В том случае, если количество легирующих добавок примерно равно углеродному содержанию, чугун приобретает предельно возможную твердость.

Износостойкость, как физическая характеристика белого чугуна, рассматривается независимо от его твердости. Ее повышения достигают изменением структуры металла путем добавления карбидов и фосфидов в виде равномерно распределенных включений. Качество отливки деталей напрямую зависит от химического состава сплавов и количества легирующих элементов.

В зависимости от процентного содержания легирующих примесей белый чугун подразделяют на:

- низколегированный до 2,5%;

- среднелегированный до 10%;

- высоколегированный.

Уже готовые отливки из чугуна подвергаются дополнительной температурной обработке (отжигу), в результате которой снимаются внутренние напряжения металла и происходит стабилизация внешних размеров. Температура отжига белого легированного чугуна около 850°C.

Процесс нагрева и охлаждения происходит медленно для исключения образования внутренних трещин и других дефектов.

Легированные чугунные сплавы получили широкое применение в производстве:

- деталей промышленного оборудования и станков;

- узлов и деталей автомобилей, тракторов и сельскохозяйственной техники;

- подвижного железнодорожного состава; труб, насосов, котлов;

- бытовых и хозяйственных изделий.

Это обусловлено улучшенными качествами металлов по сравнению с обычным белым чугуном.

Особенности получения

При получении белого чугуна важно во время кристаллизации расплава исключить процесс графитизации, что делается:

- оптимальным подбором исходных веществ;

- технологией охлаждения сплава в формах.

Степень износостойкости отливок в большей мере определяется природой и составом карбидов. Легирование металла никелем, марганцем и хромом дает мартенситно-карбидную структуру. При их суммарной концентрации, равной содержанию углерода, образуется максимально твердая структура.

Чаще всего в качестве главной легирующей добавки используется хром. Он придает сплаву высокую коррозионную устойчивость, которая сохраняется даже в агрессивных средах. После нормализации эти заготовки устойчивы к действию кислот при температуре до 1000 градусов. Дополнительное легирование никелем (0,1%), титаном (0,5%) и медью (0,5-2,0%) придает деталям способность сохранять геометрическую форму и первоначальные размеры в условиях длительного нагрева.

Нержавеющие сплавы

Для повышения устойчивости белого чугуна к коррозии в него добавляют большое количество хрома. Это приводит к образованию оксидной пленки на поверхности и дальнейшему прекращению доступа кислорода. Кроме этого высокохромистый белый чугун приобретает устойчивость к щелочным растворам, серной и азотной кислоте.

Дополнительно процесс легирования хромом предупреждает возможность коагуляции карбидов при сильном нагреве сплава. Это позволяет получать качественные сварные соединения деталей из белого чугуна. Если в процессе легирования вместе с хромом добавлены никель и молибден, то полученный нержавеющий сплав по прочности можно сравнивать с лучшими жаропрочными сталями, которые намного дороже.

Хромосодержащий белый чугун применяют в случаях тяжелых эксплуатационных условий, присутствия щелочей и окислителей, потребности высокого электросопротивления.

Физико-механические свойства

Отливки белого чугуна обладают износостойкостью, относительной жаростойкостью и коррозионной стойкостью. Наличие в части их сечения структуры, отличной от структуры белого чугуна, понижает эти свойства. Прочность белого чугуна снижается с увеличением содержания в нём углерода, а следовательно, и карбидов. Твёрдость белого чугуна возрастает с ростом доли карбидов в его структуре, а следовательно, и с увеличением содержания углерода.

Наивысшую твёрдость имеет белый чугун с мартенситной структурой основной металлической массы. Коагуляция карбидов резко снижает твёрдость чугуна.

При растворении в карбиде железа примесей и образовании сложных карбидов твёрдость их и белого чугуна повышается. По интенсивности влияния на твёрдость белого чугуна основные и легирующие элементы располагаются в следующей последовательности, начиная с углерода, определяющего количество карбидов и интенсивнее иных элементов увеличивающего твёрдость чугуна.

Действие никеля и марганца, а отчасти хрома и молибдена, обуславливается их влиянием на образование мартенситно — карбидной структуры и содержание их в количествах, соответствующих содержанию в чугуне углерода, обеспечивает максимальную твёрдость белого чугуна.

Особо высокий твёрдостью НВ 800—850 обладает чугун с содержанием 0,7-1,8 % бора. Белый чугун является весьма ценным материалом для деталей, работающих в условиях износа при очень высоких удельных давлениях и преимущественно без смазки.

Прямая зависимость между износостойкостью и твёрдостью отсутствует; твёрдость не определяет износостойкость, но должна учитываться в совокупности со структурой чугуна. Лучшей износостойкостью обладает белый чугун с тонким строением основной металлической массы, в которой в виде отдельных мелких и равномерно распределённых включений или в виде тонкой сетки расположены карбиды, фосфиды и пр.

Структура основной металлической массы определяет и специальные свойства легированного чугуна — его коррозионную стойкость, жаропрочность, электросопротивление.

В зависимости от состава и концентрации легирующих элементов, основная металлическая масса легированного белого чугуна может быть карбидо — аустенитной, карбидо — перлитной и, помимо этого, содержать легированный феррит.

Основным легирующим элементом при этом является хром, связывающий углерод в карбиды хрома и сложные карбиды хрома и железа.

Твёрдые растворы этих карбидов обладают высоким электродным потенциалом, близким к потенциалу второй структурной составляющей основной металлической массы чугуна — хромистого феррита, а возникающие защитные окисные плёнки определяют повышенную коррозионную стойкость высокохромистого белого чугуна.

В присутствии хрома как дополнительного компонента существенно повышается температурная стойкость карбидов в связи со значительным замедлением диффузионных процессов при комплексном легировании.

Эти характерные особенности легированного белого чугуна определили области его использования в зависимости от структуры в качестве нержавеющего и магнитного чугуна и чугуна с высоким электросопротивлением.

Источник