Чугун — самый распространенный железоуглеродистый нековкий литейный материал, содержащий свыше 2% углерода, до 4,5% кремния, до 1,5% марганца, до 1,8% фосфора и до 0,08% серы. В практике применяют чугуны, содержащие 3÷3,5% углерода.

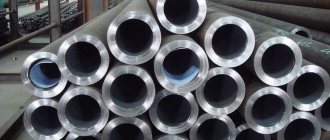

Чугун обладает высокими литейными свойствами, поэтому широко используется в литейном производстве в качестве конструкционного материала. Он хорошо обрабатывается резанием. Из чугуна, имеющего невысокий коэффициент трения, изготовляют подшипники скольжения. Специально обработанный чугун (высокопрочный) по показателям качества успешно конкурирует со стальным литьем и кованой сталью.

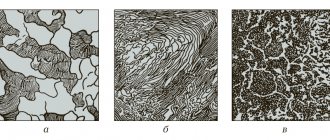

Недостаточная прочность и большая хрупкость чугуна объясняются наличием в нем крупных включений углерода в виде графита.

Введение в жидкий чугун небольшого количества магния и церия изменили форму графита, он стал шаровидным. Чугун приобрел прочность и утратил хрупкость. Такой чугун (его называют высокопрочным) по-своему качеству не уступает конструкционным углеродистым сталям. Стойкость деталей, изготовленных из этого чугуна, увеличилась почти в три раза.

Углерод в чугунах может находиться в виде химического соединения — цементита (такие чугуны называют белыми) или частично или полностью в свободном состоянии в виде графита — (такие чугуны называют серыми).

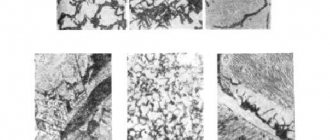

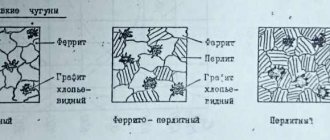

Чугуны состоят из металлической основы (перлита, феррита) и неметаллических включений графита. Они различаются главным образом формой графитовых включений. Белый чугун имеет ограниченное применение. Некоторые отливки, от которых требуется повышенная твердость поверхностного слоя, изготовляют из отбеленного чугуна. Поверхностный слой его состоит из белого чугуна, а сердцевина — из серого. Величину и твердость отбеленного слоя регулируют путем изменения химического состава чугуна и скорости затвердевания отливки.

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.

Диаграмма состояний железо-углерод

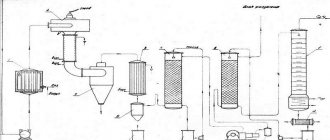

Диаграмма состояний железо-углерод в интервале концентраций от железа до цементита представлена на рис. 1. Линия ABCD является ликвидусом системы, линия AHJECF – солидусом.

Три горизонтальные линии на диаграмме (HJB, ECF и PSK) указывают на протекание трёх нонвариантных реакций. При 14850 (линия HJB) протекает перитектическая реакция LB+ФН→АJ. В результате перитектической реакции образуется аустенит. Реакция эта имеет место только у сплавов, содержащих углерода от 0.1 до 0.5 % [10]. При 11300 (горизонталь ECF) протекает эвтектическая реакция LC→AE+Ц. В результате этой реакции образуется эвтектическая смесь. Эвтектическая смесь аустенита и цементита называется ледебуритом. Реакция эта происходит у всех сплавов системы, содержащих углерода более 2 %. При 7230 (горизонталь PSK) протекает эвтектоидная реакция AS→ФР+Ц. Продуктом превращения является эвтектоидная смесь. Эвтектоидная смесь феррита и цементита называется перлитом.

У всех сплавов, содержащих свыше 0.02 % углерода, т. е. практически у всех промышленных железоуглеродистых сплавов, имеет место перлитное (эвтектоидное) превращение. Таким образом, диаграмма железо – углерод характеризует протекание в этих сплавах эвтектического, эвтектоидного и перитектического превращений.

Внешний вид диаграммы железо – углерод (в своей доцементитной части), т. е. расположение линий на диаграмме, является вполне определённым и устоявшимся. Уточнению подвергаются лишь координаты (т. е. температура и концентрация наиболее характерных точек).

Значения координат точек на диаграмме железо – углерод представлены в таблице 1 [10].

Рис. 1. Диаграмма железо – углерод

Таблица 1.

Характерные точки на диаграмме железо – углерод

| Обозначение точки | Температура в 0С | Концентрация углерода в % | Обозначение точки | Температура в 0С | Концентрация углерода в % |

| A | 1535 | 0 | D | 1600 | 6.67 |

| B | 1485 | 0.5 | G | 910 | 0 |

| H | 1485 | 0.1 | P | 723 | 0.02 |

| J | 1485 | 0.16 | S | 723 | 0.8 |

| N | 1400 | 0 | K | 723 | 6.67 |

| E | 1130 | 2.0 | Q | 600 | 0.01 |

| C | 1130 | 4.3 | L | 600 | 6.67 |

| F | 1130 | 6.67 | — | — | — |

Чугун высокопрочный с шаровидным графитом

Высокопрочный чугун получают путем введения магния (до 0,9%) и церия (до 0,05%) в жидкий серый чугун перед разливкой его в формы. Основная часть этих модификаторов испаряется, окисляется и переходит в шлак, так что в твердом металле обнаруживается не более 0,01% этих элементов. Магний и церий активно удаляют из чугуна серу. Но главная роль их заключается в том, чтобы изменить чешуйчато-пластинчатую форму графита на шаровидную. После модифицирования чугуна магнием или церием в ковш добавляют 75%-ный ферросилиций (сплав железа с кремнием). В отличие от модифицированного серого чугуна высокопрочный чугун имеет более высокое содержание углерода и кремния и пониженное содержание марганца.

Металлическая основа высокопрочного чугуна состоит из феррита и перлита или только из перлита. В этом чугуне сочетаются ценные свойства стали и чугуна. Он обладает сравнительно высокой прочностью при достаточной пластичности и вязкости. Высокопрочный чугун с успехом заменяет стальное литье и даже стальные поковки, что дает большой экономический эффект. Изделия из высокопрочного чугуна благодаря его повышенной износостойкости могут работать в условиях трения. Высокопрочный чугун лучше, чем серый, сохраняет свою прочность при нагреве, поэтому может применяться для работы при температурах до 400°С (серый чугун выдерживает температуру до 250°С).

ГОСТ 7293-85 нормирует предел прочности σв, предел текучести σт, относительное удлинение δ и твердость НВ высокопрочных чугунов. Требования к отливкам из этих чугунов устанавливаются нормативно-технической документацией. Принцип маркировки высокопрочных чугунов (ВЧ) отличается от маркировки серых чугунов. В обозначение их марки входят два числа — первое указывает предел прочности на разрыв, второе — относительное удлинение. Например, марка чугуна ВЧ 42-12 означает, что данный чугун имеет предел прочности σв = 412 Н/мм2 (42 кгс/мм2) и относительное удлинение δ =12%.

Стандарт предусматривает 10 марок высокопрочных чугунов: ВЧ 38-17, ВЧ 42-12, ВЧ 45-5, ВЧ 50-7, ВЧ 50-2, ВЧ 602, ВЧ 70-2, ВЧ 80-2, ВЧ 100-2, ВЧ 120-2. Стандарт или справочник дает дополнительные сведения об этом чугуне: предел текучести σт = 274 Н/мм2 (28 кгс/мм2), твердость-140÷200 НВ.

Из высокопрочных чугунов изготовляют многие детали (в том числе фасонные), которые ранее получали из стали, базовые и корпусные детали повышенной прочности (корпуса и станины станков, крупные планшайбы, гильзы, каретки, цилиндры, кронштейны, зубчатые колеса, накладные направляющие станков и детали с поверхностной закалкой). Они заменяют стали Сталь 20Л, 25Л, ЗОЛ и 35Л.

Компоненты и фазы железоуглеродистых сплавов

Основными компонентами железоуглеродистых сплавов являются железо, углерод и цементит. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 15390±50 С. В твердом состоянии железо может находиться в двух модификациях. Полиморфные превращения происходят при температурах 9110 С и 13920 С. При температуре ниже 9110 С существует α-Fe с объемно-центрированной кубической решеткой. В интервале температур 9110÷13920 С устойчивым является γ-Fe с гранецентрированной кубической решеткой. При температуре ниже 7680 С железо ферромагнитно, а выше – парамагнитно. Точка Кюри железа 7680 С.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности – σ=250 МПа) и высокими характеристиками пластичности (относительное удлинение – δ=50 %

). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна.

Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов. Железо со многими элементами образует твердые растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения [10].

Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 35000С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 50000С).

Так как железо, кроме того, что образует с углеродом химическое соединение Fe3C, имеет две аллотропические формы, то в системе существуют следующие фазы: жидкая фаза, цементит, феррит, аустенит [10].

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы [10].

Цементит – химическое соединение железа с углеродом (карбид железа), содержит 6.67 % углерода. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. Температура плавления цементита точно не установлена (1250, 15500С). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 2170С.

Цементит

имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки.

Цементит

способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: азотом, кислородом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Цементит

– соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

В железоуглеродистых сплавах также присутствуют фазы: цементит первичный (Ц I), цементит вторичный (Ц II), цементит третичный (Ц III). Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Феррит

имеет переменную предельную растворимость углерода: минимальную – 0.006% при комнатной температуре (точка Q), максимальную – 0.02% при температуре 7270С (точка P). Углерод располагается в дефектах решетки. При температуре выше 13920С существует высокотемпературный феррит с предельной растворимостью углерода 0.1% при температуре 14990С (точка J) [10].

Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности σв=300 МПа) и пластичен (относительное удлинение δ=30 %), магнитен до 7680С [10].

Аустенит

γ-Fe (С) – твердый раствор внедрения углерода в γ-железе. В центре гранецентрированной кубической ячейки находится атом углерода. Аустенит имеет переменную предельную растворимость углерода: минимальную – 0.8 % при температуре 7270С (точка S), максимальную – 2.14 % при температуре 11470С (точка Е). Аустенит имеет твердость 200÷250 НВ, пластичен (относительное удлинение – δ=40÷50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

Чугун ковкий

В структуре ковкого чугуна графит имеет хлопьевидную форму. Такой графит называют углеродом отжига. По сравнению с серым чугуном ковкий чугун обладает более высокой прочностью, пластичностью и вязкостью. Свое название он получил потому, что имеет повышенную пластичность. Ковке в прямом понимании этого слова чугун не подвергается.

Процесс получения отливок из ковкого чугуна включает две стадии: изготовление фасонных отливок из белого чугуна и отжиг полученных отливок с целью графитизации цементита. При отжиге происходит разложение цементита белого чугуна с образованием графита хлопьевидной формы. В результате этого хрупкие и твердые отливки становятся пластичными и более мягкими. В зависимости от условий и режима отжига структура чугуна может иметь ферритную (Ф), перлитную (П) и ферритно-перлитную металлическую основу. Наибольшее распространение получил пластичный ферритный ковкий чугун. Отжиг ковкого чугуна-весьма продолжительный процесс, занимающий 70-80 ч. Однако его можно ускорить путем закалки отливок из белого чугуна перед графитизацией, а также модифицированием чугуна алюминием, бором, висмутом или титаном. Существуют и другие способы ускорения процесса отжига. Использование указанных способов позволяет сократить продолжительность отжига до 35-40 ч.

Таблица 2. Чугуны ковкие, их основные свойства и применение

| Марка | НВ | Свойства и применение |

| КЧ 35-10 КЧ37-12 | 160 | Чугуны ферритного класса используют для производства деталей, эксплуатируемых при высоких динамических и статических нагрузках (картеров, редукторов, ступиц, крюков, скоб, задних мостов, кронштейнов) |

| КЧ 30-6 КЧ 33-8 | 160 | Для изготовления менее ответственных деталей (хомутов, гаек, вентилей, деталей сельскохозяйственных машин, глушителей, фланцев, муфт, тормозных деталей, педалей, гаечных ключей, колодок, кронштейнов) |

| КЧ 45-7 | 203 | Ковкие чугуны перлитного класса марок обладают высокой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Из них получают вилки карданных валов, шестерни, червячные колеса, поршни, подшипники, звенья и ролики конвейерных цепей, втулки, муфты, тормозные колодки, коленчатые валы |

| КЧ 50-5 | 226 | |

| КЧ 55-4 | 236 | |

| КЧ 60-3 | 264 | |

| КЧ 65-3 | 264 | |

| КЧ 70-2 | 280 | |

| КЧ 80-1,5 | 314 |

По ГОСТ 1215-79 маркируется ковкий чугун по тому же принципу, что и высокопрочный. Например, марка чугуна КЧ 33-8 означает, что данный чугун имеет предел прочности σв = 32.4 Н/мм2 (33 кгс/мм2) и относительное удлинение δ =8 %.

Отливки из ковкого чугуна можно получить с сечением до 55 мм. При большем сечении в сердцевине отливок образуется пластинчатый графит и чугун становится не пригодным для отжига. В машиностроении чаще применяют высокопрочный чугун, который получают при менее сложных и более дешевых технологических процессах, чем процессы производства ковкого чугуна.

Основные свойства ковкого чугуна и его применение приведены в таблице 2.