Общие сведения

Железоуглеродистые сплавы — группа соединений на основе железа, насыщаемые дополнительными компонентами, главным из которых является углерод.

Сферы применения:

- Сборка промышленного оборудования, машин, кораблей, самолетов, разных механизмов.

- Изготовление инструментов для обработки дерева, металла, бетона, пластика.

- Сборка металлоконструкций.

Железоуглеродистые сплавы делятся на 2 больших группы:

- Сталь. Соединение углерода и железа. Массовая доля углерода может достигать 2,14% от общего количества. Чаще его содержание не превышает 1,5% от общей массы. Углеродистые стали — прочный, ковкий, деформируемый конструкционный материал.

- Чугун. Сплав на основе углерода и железа. Содержание первого компонента может достигать 6,67% от общего количества. Чаще его массовая доля не превышает 5%. Свойства материала зависят от структуры.

Виды чугуна:

- Серый. Углерод, входящий в состав сплава, находится в виде графита. Материал хорошо поддается обработке инструментами, обладает высокими литейными свойствами.

- Белый. Плохо обрабатывается. Большая часть углерода или весь компонент содержится в составе в виде цементита. Отличается высокой твердостью, плохой свариваемостью. Чаще применяется для получения ковкого чугуна.

- Высокопрочный. Углерод в таком чугуне содержится в виде шаровидного графита, который образуется благодаря процессу кристаллизации. Применяется для производства деталей, на которые будут подвергаться большим нагрузкам.

- Половинчатый. Углерод содержится в виде графита, цементита. Из него изготавливаются детали, обладающие повышенным показателем износоустойчивости.

- Ковкий. Получается в результате отливки и термической обработки белого чугуна. Применяется для сборки сельскохозяйственной техники, автомобилей.

В отдельную группу нужно выделить специальные чугуны, второе название которых — ферросплавы. Они содержат марганец и кремний. Применяются для производства стали. С их помощью можно убрать вредную примесь, которая ухудшает технические характеристики.

Статуэтка из ковкого чугуна (Фото: Instagram / antikevro)

Железоуглеродистые сплавы

1.1. Железо

Железо относится к главному химическому элементу в группе черных металлов. В чистом виде железо в природе не встречается, а встречается в виде оксидов, образующих так называемую железную руду с различным содержанием железа.

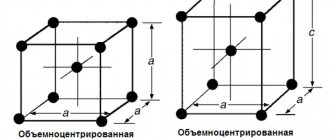

Кристаллическая решетка железа — ОЦК, но при повышении температуры она меняется. При нагревании до температуры 150 … 250 °С чистое железо, взаимодействуя с кислородом, покрывается оксидной пленкой. Технически чистое железо пластично. При незначительных массовых долях примесей (не более 0,01 %) пластичность резко уменьшается. Чистое железо в связи с низкими механическими свойствами практического применения не находит.

Металлургическая промышленность для научных исследований производит несколько сортов технически чистого железа: чистейшее, электролитическое, карбональное, техническое.

Указанные сорта чистого железа имеют различные механические свойства. Например, предел прочности σв = 180 … 320 МПа (18 … 32 кгс/мм2), относительное удлинение δ = 30 … 50 % зависят от сорта железа. Пластичность железа зависит от температуры испытания.

При незначительном нагревании чистое железо становится хрупким. Исследования показали, что железо имеет три зоны хрупкости:

- до 270 °С — железо хладноломкое;

- 540 … 720 °С — железо синеломкое;

- 1 080 … 1 265 °С — железо красноломкое.

Свойства хрупкости у железа проявляются в зависимости от типа атомной кристаллической решетки и ее параметров. Химические элементы (примеси) увеличивают или понижают температуру ломкости (синеломкости) железа. Так, например, кислород увеличивает, а углерод и марганец понижают температуру ломкости. Кроме того, практика показывает, что прочность и пластичность железа зависят от способа производства исследуемых образцов. Литые образцы имеют пониженную прочность и пластичность по сравнению с образцами, полученными деформированием (прокаткой, ковкой). Деформируемое железо прочнее литого.

Железо в твердом состоянии в зависимости от температуры может находиться в двух модификациях: α-железо и γ-железо. При нагревании и охлаждении происходят аллотропные превращения, в результате которых идет перестройка атомных решеток. Кроме того, важным фактором является способность железа растворять углерод, азот и водород, а также различные металлы. При этом с металлами образуются твердые растворы замещения, а с углеродом, азотом и водородом — растворы внедрения.

Особую роль в образовании твердых растворов внедрения играет углерод, который растворяется как в α-железе, так и в γ-железе. Наибольшая растворимость углерода в γ-железе составляет 2,14 % (на диаграмме состояния Fе— Fе3С критическая температура 1 147 °С).

Чистое железо получить практически невозможно. В настоящее время получают железо с массовой долей различных примесей от 0,01 %. Например, Армко-железо — техническое железо, получаемое в мартеновских печах и применяемое для научных исследований, — имеет массовую долю примесей 0,1 … 0,2 %.

Практика показывает, что углерод, сплавляясь с железом, способствует резкому возрастанию механических свойств — увеличиваются твердость, износостойкость, упругость и прочность. Уменьшается пластичность и ударная вязкость. В связи с этим в практике широкое применение нашли сплавы железа с углеродом и другими элементами.

1.2. Характеристика железоуглеродистых сплавов

Железоуглеродистым сплавом называется сплав железа, насыщенный углеродом и другими химическими элементами в процессе доменной плавки или иного металлургического процесса. Железоуглеродистые сплавы являются основными конструкционными материалами и представляют большую группу, как по объему производства, так и по многообразию различных марок.

Железоуглеродистые сплавы по физико-химическим и механическим свойствам подразделяются на две большие группы: стали и чугуны.

Сталь — это сплав железа с углеродом, в котором массовая доля углерода составляет до 2,14 % (теоретически). На практике обычно массовая доля углерода составляет 1,3 … 1,5 %. Углеродистая сталь — это деформируемый, ковкий и прочный конструкционный материал, предел прочности которого достигает 1 150 МПа, твердость — 285 НВ и относительное удлинение — 32 %. Сталь имеет хорошую обрабатываемость резанием, сваривается и обрабатывается давлением.

Чугун — это сплав железа с углеродом, в котором массовая доля углерода составляет 2,14 … 6,67 % (теоретически). На практике применяются чугуны с массовой долей углерода 2,5 … 5,0 %. Свойства чугуна зависят от его структуры, т. е. от взаимодействия углерода с железом.

В зависимости от структуры чугун будет обладать теми или иными физико-механическими свойствами. При наличии зернистой структуры чугун будет обладать высокой твердостью и прочностью, а также высокой обрабатываемостью.

Большая часть товарного чугуна перерабатывается в сталь.

1.3. Фазы и структуры железоуглеродистых сплавов.

Железоуглеродистый сплав в зависимости от физических условий (температура, давление) может находиться в трех фазовых состояниях:

- жидкой фазе,

- полужидкой фазе,

- твердой фазе.

Каждая из этих фаз, несмотря на однородность химического состава, имеет различные физические и механические свойства. При изучении свойств железоуглеродистых сплавов научно-практический интерес представляют различные структуры твердой фазы, которые при взаимодействии с углеродом образуют железо (например, химическое соединение цементит, твердые растворы аустенит и феррит, механические смеси перлит и ледебурит).

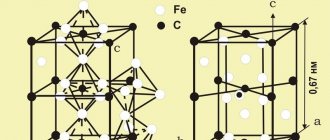

Цементит — это химическое соединение углерода с железом (карбид железа) Fe3C. Структура цементита представляет собой сложную ромбическую атомно-кристаллическую решетку со слабой металлической связью. Температура начала плавления цементита — 1 147 °С, конца плавления — 1 600 °С. Цементит с различными химическими элементами, находящимися в железоуглеродистых сплавах, образует твердые растворы замещения. При определенных условиях (температура и высокое давление) цементит распадается на свободный углерод (графит).

Цементит — ферромагнетик, аллотропных изменений не имеет, при температуре 217 °С теряет магнитные свойства. Количество углерода в цементите всегда постоянно и составляет 6,67 %. Цементит — это самая твердая (700 … 800 НВ) и хрупкая структурная составляющая железоуглеродистых сплавов, режет стекло, не поддается обработке резанием. Пластичность цементита равна нулю. В изломе цементит имеет мелкозернистое или игольчатое строение, белый блестящий цвет и является типичной структурой белых передельных чугунов.

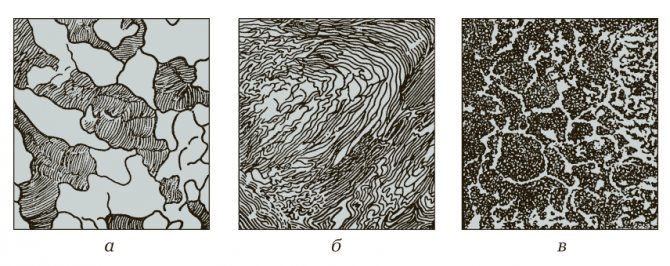

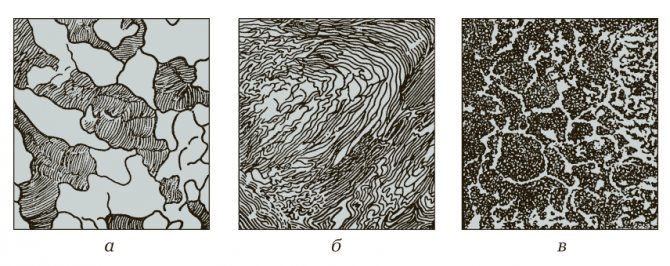

Рис. 1. Микроструктура углеродистых сталей: а — доэвтектоидная сталь — феррит + перлит; б — эвтектоидная сталь — перлит; в — заэвтектоидная сталь — перлит + цементит вторичный

Феррит — твердый раствор внедрения углерода в α-железе. Это малонауглероженное железо с массовой долей углерода до 0,02 %. Феррит имеет твердость 60 … 80 НВ, предел прочности при растяжении σв = 250 МПа (25 кгс/мм2), относительное удлинение при разрыве δ = 50 % и является микроструктурой низкоуглеродистых сталей, которая представляет собой крупные светлые зерна.

Аустенит — твердый раствор внедрения углерода в γ-железе.

Максимальная концентрация углерода в аустените составляет 2,14 %, твердость — 170 … 220 НВ. Аустенит образуется при температуре 727 °С и имеет неустойчивую структуру, при охлаждении распадается. Структура аустенита обладает высокими механическими (прочность, пластичность, вязкость, твердость) и технологическими свойствами.

Перлит — механическая смесь твердого раствора феррита и химического соединения цементита. Такая смесь получила название эвтектоида (легкораспадающийся). Перлит имеет мелкопластинчатую или зернистую структуру.

Массовая доля углерода в перлите составляет 0,83 %, твердость — 200 … 240 НВ, предел прочности при растяжении σв = 1 100 … 1 150 МПа (110 … 115 кгс/мм2). Перлит — структура неустойчивая, при температуре 727 °С распадается на аустенит.

Ледебурит — механическая смесь аустенита и цементита. Ледебурит (эвтектика) содержит 4,3 % углерода, плавится при постоянной температуре 1 147 °С.

Сталь с массовой долей углерода 0,83 % называется эвтектоидной, менее 0,83 % — доэвтектоидной и более 0,83 % — заэвтектоидной. Микроструктуры эвтектоидной (перлит), доэвтектоидной (феррит + перлит) и заэвтектоидной (перлит + цементит вторичный) сталей представлены на рис. 1.

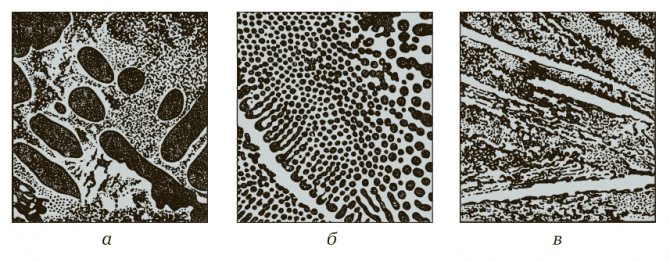

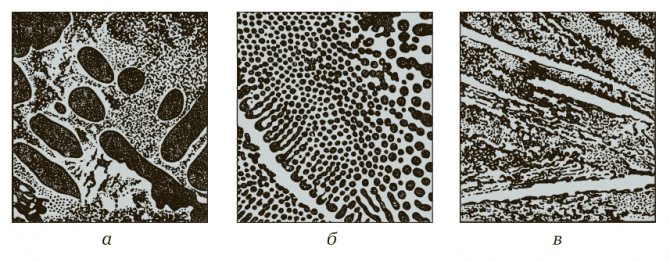

Чугун с массовой долей углерода 4,3 % называется эвтектическим, с массовой долей углерода менее 4,3 % — доэвтектическим, с массовой долей углерода более 4,3 % — заэвтектическим (рис. 2).

Рис. 2. Микроструктура белых чугунов: а — доэвтектический чугун — перлит + ледебурит + цементит; б — эвтектический чугун — ледебурит; в — заэвтектический чугун — ледебурит + цементит первичный

Промышленное получение

Железоуглеродистые сплавы производятся металлургическими заводами из разных компонентов. Основа — железо с углеродом. Этапы производственного процесса:

- Подготовка расходного сырья (руды). Ее сортируют по размерам кусков, химическому составу. Бедные руды обогащаются требуемыми компонентами. Пустые породы удаляются.

- Подготовка топлива. Коксовый уголь проходит процедуру грохочения. Она нужна, чтобы удалить из топлива посторонние примеси, которые могут привести к тепловым потерям при плавке руды.

- Подготовка флюса. Вещества, которые будет применяться для производства чугуна измельчают. При этом отсеивается мелочь, удаляются сторонние примеси.

- Загрузка расходных материалов, руды в доменную печь. Сначала она заполняется коксом, сверху выкладывается руда, поверх нее засыпается еще один слой кокса. Внутрь вдувается разогретый воздух для поддержания температуры плавления металла. При сгорании кокса выделяется большое количество углекислого газа, который проходит через остатки кокса, образуя соединение СО. В процессе восстановления железо набирается твердости. Постепенно углерод начинает растворяться. Жидкий чугун подается к специальным ковшам, из которых разливается по формам.

Для производства чугуна применяются большие доменные печи. Их высота может достигать 30 м, а внутренний диаметр — 12 м.

Доменная печь (Фото: Instagram / viktormacha)

Компоненты сплавов

Технические характеристики железоуглеродистых сплавов зависят от типа и количества легирующих добавок:

- Углерод. В составе присутствуют в виде цементита, графита, карбида железа. Этот компонент вводят специально, чтобы придать материалу твердость, прочность, изменить технические характеристики в лучшую сторону.

- Марганец, кремний. Полезные примеси, которые специально вводятся в сплав (определенная их часть попадает из руды). Они уменьшают хрупкость, твердость сплавов, повышая его прочность, износоустойчивость.

- Фосфор, сера. Вредные примеси для железоуглеродистых сплавов. Их количество производители стараются снизить. При большом содержании этих примесей увеличивается хрупкость, твердость, ухудшаются литейные свойства, появляется усадка при охлаждении расплавленного металла.

Классификация и маркировка чугунов

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве.

Классификация чугунов

В зависимости от состояния углерода в чугуне, его подразделяют на следующие виды:

- белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида

Такой чугун может быть доэвтектическими и заэвтектическими, а разделяет их эвтектический чугун (4,31% С). Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом.

- графитизированный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава. Такие чугуны подразделяют на: серые — пластинчатая или червеобразная форма графита (ЧПГ)

- высокопрочные — с шаровидным графитом (ЧШГ)

- ковкие — хлопьевидный графит (ЧХГ)

- чугун с вермикулярным графитом (ЧВГ) — имеет промежуточные свойства между СЧ и ВЧ. По форме графита напоминает СЧ, но имеет более толстые и более короткие пластины с округленными концами

Еще чугуны классифицируются по основе, в которой расположен графит. Основа может быть перлитной, ферритной, феррито-перлитной.

Маркировка чугунов

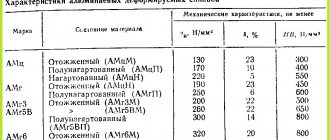

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами «СЧ» (ГОСТ 1412-85), высокопрочный — «ВЧ» (ГОСТ 7293-85), ковкий — «КЧ» (ГОСТ 1215-85).

Пример маркировки

СЧ10 — серый чугун с пределом прочности при растяжении 100 МПа; ВЧ70 — высокопрочный чугун с сигма временным при растяжении 700 МПа; КЧ35 — ковкий чугун с δв растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ — антифрикционный чугун: С — серый, В — высокопрочный, К — ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

Классификация

Сталь классифицируется по разным признакам. По химическому составу:

- Высокоуглеродистые — более 0,65% С.

- Среднеуглеродистые — от 0,25% до 0,65% С.

- Низкоуглеродистые — менее 0,25% С.

По структуре:

- заэвтектоидные;

- эвтектоидные;

- доэвтектоидные;

- ледебуритные.

По назначению:

- Инструментальные. Используются при изготовлении рабочих частей и оснастки электрических инструментов, промышленного оборудования.

- Конструкционные. Применяются при изготовлении металлоконструкций, деталей промышленного оборудования, машин.

Сталь в рулонах (Фото: Instagram / mmz_sim)

Классификация сталей

Стали характеризуются или классифицируются по множеству признаков:

Классификация по химическому составу

- углеродистые стали — классифицируются в зависимости от содержания углерода в %: низкоуглеродистые (< 0,25 %C)

- среднеуглеродистые (0,25-0,65 %C)

- высокоуглеродистые (> 0,65 %C)

- легированные стали — классифицируются в зависимости от суммарного содержания легирующих элементов в %: низколегированные (< 2,5%)

- среднелегированные (2,5-10 %)

- высоколегированные (> 10 %)

Если содержание Fe меньше 45 %, то это сплав, на основе элемента самого высокого содержания. Если содержание Fe больше 45 %, то это сталь.

Классификация по назначению

- конструкционные – применяются для изготовления деталей машин и механизмов, содержание углерода <0,8%. Конструкционные подразделяются на цементуемые, с содержанием углерода <0,3% и улучшаемые, с содержанием углерода >0,3%. Основную классификацию и группы конструкционных сталей можно посмотреть здесь

- инструментальные – применяются для изготовления мерительного, режущего инструмента, штампов горячего и холодного деформирования. Содержание углерода >0,8%;

- с особыми свойствами: электротехнические, с особыми магнитными свойствами, жаропрочные, износостойкие и др.

Классификация по структуре

Классификация по Обергофферу — по структуре в равновесном состоянии

Изначально эта классификация содержала только 4 типа сталей:

- доэвтектоидные

- эвтектоидные

- заэвтектоидные

- ледебуритные (имеющие в литом состоянии эвтектику)

Позже были внесены дополнения:

- ферритные

- аустенитные

Равновесное состояние — состояние сплава или стали после медленного охлаждения, чаще всего после отжига

Классификация по Гийе — по структуре после нормализации (нагрева и охлаждения на воздухе)

- перлитные

- мартенситные

- ферритные

- аустенитные

- карбидные

Также могут быть смешанные классы: феррито-перлитный, аустенитно-ферритный и т.д.

Классификация сталей по качеству

Количественным показателем качества является содержания вредных примесей- серы и фосфора:

- обыкновенного качества (S≤0,05, P≤0,04)

- качественные стали (S, P ≤0,035)

- высококачественные (S, P ≤0,025)

- особовысококачественные (S≤0,015, P≤0,025)

Классификация по способу выплавки

- в мартеновских печах

- в кислородных конверторах

- в электрических печах: электродуговых, индукционных и др.

Классификация по степени раскисления

- кипящие (кп)

- полуспокойные (пс)

- спокойные (сп)

Расширенные характеристики и свойства (технологические, физические… химический состав) некоторых марок сталей смотрите здесь.

Свойства

Характеристики железоуглеродистых сплавов:

- Плотность — до 7,9 г/см3.

- Температура плавления — до 1520 °C.

- Удельная теплоемкость — 462 Дж/(кг·°C) при температуре окружающей среды не более 20 °C.

- Удельная теплота плавления — 84 кДж/кг.

- Коэффициент теплопроводности — 30 Вт/(м·К) при температуре 100 °С.

- Коэффициент линейного теплового расширения — 11,5·10-6 1/°C.

Железоуглеродистые сплавы производятся промышленными предприятиями. К ним относятся разные виды стали, чугуна. Они применяются в разных сферах промышленности.

Другие классификационные признаки

По способу раскисления

Различают три вида сталей: кипящие, полуспокойные, спокойные. При равном содержании углерода эти сплавы имеют одинаковые характеристики прочности и разные – пластичности.

- Для раскисления кипящих сталей (кп) применяют марганец. Для них характерны: значительная химическая и структурная неоднородность слитка. Благодаря малому содержанию кремния, стали поддаются холодной штамповке. Не применяются для создания изделий для эксплуатации в холодных климатических условиях.

- Полуспокойные (пс). Раскисляются марганцем, в ковше – алюминием.

- Спокойные (сп). Для раскисления применяются кремний, марганец, алюминий. Выход годного составляет примерно 85%. Для слитка характерна плотная однородная структура.

По качеству

- Углеродистые стали обыкновенного качества – их маркировка осуществляется по ГОСТу 380-2005. Они обозначаются индексом Ст и цифрой – номером марки. Чем больше номер, тем выше содержание углерода, больше твердость и меньше пластичность. В конце ставится обозначение способа раскисления: кп, пс, сп. Используются в изготовлении неответственных строительных конструкций, крепежных элементов, труб, листов, фланцев.

- Качественные углеродистые конструкционные стали обозначают двузначными числами, равными количеству углерода в сотых долях процента. В конце указывается индекс раскисления (кроме спокойных сталей).