Вулканизация

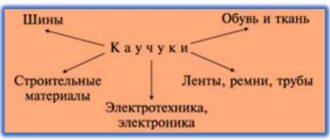

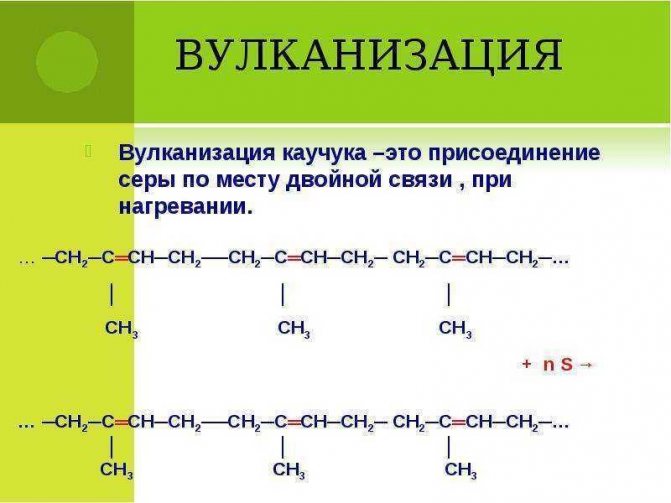

Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной.

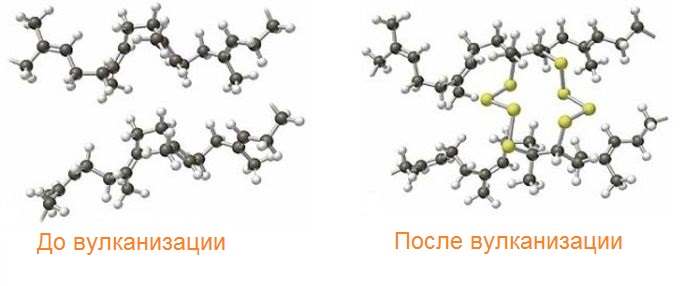

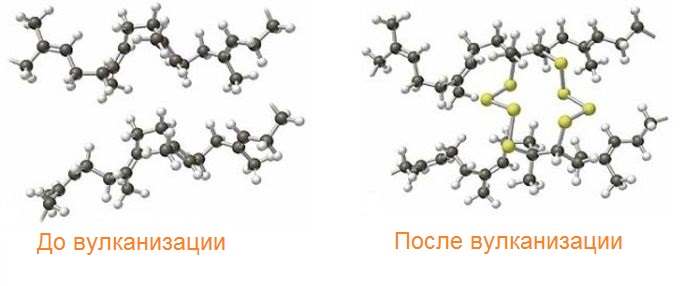

У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки.

По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации.

Вулканизация каучука

Для обеспечения необходимых эксплуатационных и технических свойств резины в каучук добавляют различные вещества и материалы – сажу, мел, размягчители и пр.

На практике применяют несколько методов вулканизации, но их объединяет одно – обработка сырья вулканизационной серой. В некоторых учебниках и нормативных документах говорится о том, что в качестве вулканизирующих агентов могут быть использованы сернистые соединения, но на самом деле они могут считаться таковыми, только потому, что они содержат в себе серу. Иначе, они могут оказывать влияние вулканизацию ровно, так же как и остальные вещества, которые не содержат соединений серы.

Некоторое время назад, проводились исследования в отношении проведения обработки каучука органическими соединениями и некоторыми веществами, например:

- фосфор;

- селен;

- тринитробензол и ряд других.

Но проведенные исследования показали, что никакого практической ценности эти вещества в части вулканизации не имеют.

Альтернативные методики

Тем не менее наука, как известно, не стоит на месте. Сегодня известны и другие вулканизирующие агенты, однако сера до сих пор остается наиболее приоритетной. Для ускорения вулканизации каучука используется 2-меркаптобензтиазол и кое-какие его производные. В качестве альтернативных методик проводят ионизирующую радиацию с применением некоторых органических пероксидов.

Обычно при любом виде вулканизации в качестве исходного сырья используют смесь каучука и различных добавок, придающих резине требуемые свойства или улучшающих ее качество. Добавление наполнителей, например, сажи и мела, способствует снижению стоимости полученного материала.

В результате технологического процесса продукт вулканизации каучука приобретает высокую прочность и хорошую эластичность. Именно поэтому в качестве сырья для изготовления резины используют различные виды натуральных и синтетических каучуков.

Процесс вулканизации

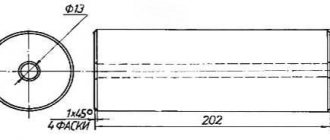

Процесс вулканизации каучука можно разделить на холодный и горячий. Первый, может быть разделен на два типа. Первый подразумевает использование полухлористой серы. Механизм вулканизации с применением этого вещества выглядит таким образом. Заготовку, выполненную из натурального каучука, размещают в парах этого вещества (S2Cl2) или в ее растворе, выполненный на основе какого-либо растворителя. Растворитель должен отвечать двум требованиям:

- Он не должен вступать в реакцию с полухлористой серой.

- Он должен растворять каучук.

Как правило, в качестве растворителя можно использовать сероуглерод, бензин и ряд других. Наличие полухлористой серы в жидкости не дает каучуку растворяться. Суть этого процесса заключается в насыщении каучука этим химикатом.

Чарльз Гудьир изобрел процесс вулканизации каучука

Длительность процесса вулканизации с участием S2Cl2 в результате определяет технические характеристики готового изделия, в том числе эластичность и прочность.

Время вулканизации в 2% — м растворе может составлять несколько секунд или минут. Если процесс будет затянут по времени, то может произойти так называемая перевулканизация, то есть заготовки теряют пластичность и становятся очень хрупкими. Опыт говорит о том, что при толщине изделия порядка одного миллиметра операцию вулканизации можно проводить несколько секунд.

Эта технология вулканизации является оптимальным решением для обработки деталей с тонкой стенкой – трубки, перчатки и пр. Но, в этом случае необходимо строго соблюдать режимы обработки иначе, верхний слой деталей может быть вулканизирован больше, чем внутренние слои.

По окончании операции вулканизации, полученные детали необходимо промыть или водой, или щелочным раствором.

Существует и второй способ холодной вулканизации. Каучуковые заготовки с тонкой стенкой, помещают в атмосферу, насыщенную SO2. Через определенное время, заготовки перемещают в камеру, где закачан H2S (сероводород). Время выдержки заготовок в таких камерах составляет 15 – 25 минут. Этого времени достаточно для завершения вулканизации. Эту технологию с успехом применяют для обработки клееных швов, что придает им высокую прочность.

Специальные каучуки обрабатывают с применением синтетических смол, вулканизация с их использованием не отличается от той, что описана выше.

Как появился каучук?

Хроника появления каучука в странах Европы каучука началась тогда, когда Колумб в 1493 году привез с нового континента диковинные сокровища. Среди них оказался удивительно прыгучий мяч, который сделали местные туземцы из млечного сока дерева гевеи. Этот сок индейцы называли «каучу» (от «кау» — дерево, «чу» — слезы, плакать) и использовали в ритуальных обрядах. Название закрепилось и при испанском королевском дворе. Однако в Европе о существовании необычного материала забыли вплоть до 18 века.

Всеобщий интерес к каучуку возник лишь после того как французский мореплаватель Ш. Кондамин в 1738 году представил ученым из Парижской академии наук некий упругий материал, образцы изделий из него, его описание и методы добычи. Эти вещи Ш. Кондамин привез из экспедиции по Южной Америке. Там туземцы делали различные предметы обихода из смолы особых деревьев. Такой материал получил название «резина», от лат. resina – «смола». Именно с этих пор и начался поиск способов применения этого вещества.

Горячая вулканизация

Технология такой вулканизации выглядит следующим образом. К отформованной из сырого каучука добавляют определенное количество серы и специальных добавок. Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Нагрев проводят различными методами. Заготовки помещают в металлические формы или закатывают в ткань. Полученные конструкции укладывают в печь разогретую до 130 – 140 градусов Цельсия. В целях повышения эффективности вулканизации в печи может быть создано избыточное давление.

После вулканизации каучука

Сформированные заготовки могут быть уложены в автоклав, в котором находиться перегретый водяной пар. Либо их помещают в нагреваемый пресс. По сути, этот метод наиболее распространен на практике.

Свойства каучука прошедшего вулканизацию зависят от множества условий. Именно поэтому вулканизацию относят к самым сложным операциям, применяемым в производстве резины. Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

В последние годы в резиновой промышленности стали использовать ускорители. Эти вещества добавленные в каучуковую смесь ускоряют протекающие процессы, снижают энергозатраты, другими словами эти добавки оптимизируют обработку заготовки.

При реализации горячей вулканизации на воздухе необходимо присутствие свинцовой окиси, кроме того может потребоваться присутствие свинцовых солей в купе с органическими кислотами или с соединениями которые содержат кислотные гидроокислы.

В качестве ускорителей применяют такие вещества как:

- тиурамидсульфид;

- ксантогенаты;

- меркаптобензотиазол.

Вулканизация, проводимая под воздействием водяного пара может существенно сократиться если использовать такие химические вещества, как щелочи: Са(ОН)2, MgO, NaOH, КОН, или соли Na2CО3, Na2CS3. Кроме того, ускорению процессов поспособствуют соли калия.

Существуют и органические ускорители, это амина, и целая группа соединений, которые не входят в какую-либо группу. Например, это производные от таких веществ как амины, аммиак и ряд других.

На производстве чаще всего применяют дифенилгуанидин, гексаметилентетрамин и многие другие. Не редки случаи, когда для усиления активности ускорителей используют окись цинка.

Кроме добавок и ускорителей не последнюю роль играет и окружающая среда. К примеру, наличие атмосферного воздуха создает неблагоприятные условия для проведения вулканизации при стандартном давлении. Кроме воздуха, отрицательное воздействие оказывают угольный ангидрид и азот. Между тем, аммиак или сероводород оказывают положительной воздействие на процесс вулканизации.

Процедура вулканизации придает каучуку новые свойства и модифицирует существующие. В частности, улучшается его эластичность и пр. контролировать процесс вулканизации можно контролировать, постоянно замеряя изменяемые свойства. Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Становление вулканизации, её специфика

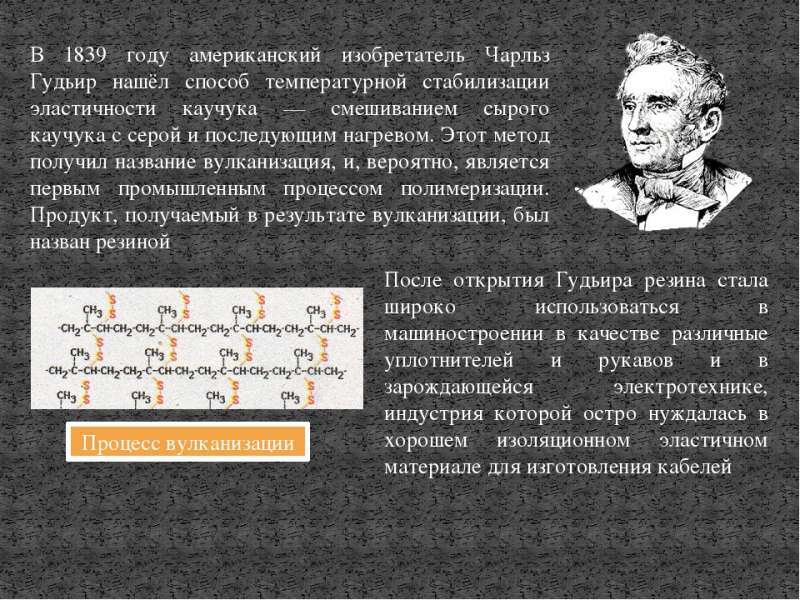

Открытие процесса связывают не с серьезной деятельностью ученых, а с обычной халатностью труда персонала. У 1 из работников резиновой фабрики штата Массачусетс непреднамеренно упал резиновый ком, который был смешан c серой, на горячую плиту. Резина обуглилась, но не стала плавиться.

Событие случилось в 1839 г. Сотрудника звали Ч. Гудиером. С данной даты и производят отсчет вулканизационной эволюции. В 1844 г. появляется 1 документ, утверждающий, что каучук необходимо было подвергать действию царской водки, медиевого нитрита. Вулканизацию стали называться так, как сегодня — по имени римского бога.

Исследователь подобрал свой способ вулканизации, отмечая, что по завершении процесса резина обладает стойкостью к действию температуры. В рамках подобных задач в хим. процесс включены свинец, сера, нагреваемые до требуемой температуры одновременно с каучуком. По итогу специалисты получили упругость резины, предусматривающей отсутствие восприимчивости к действию ультрафиолетовых лучей, мороза.

В 19 столетии при вулканизации применяли лишь серу, но в будущем к сере добавляется большое количество иных элементов. Пример – сернистые кальций, щелочи, мышьяк, соли цинка, иные компоненты с весомым присутствием серы. Вулканизацию можно назвать предпосылкой для массового изготовления покрышек. Это решение взаимосвязано с работой английского специалиста Р. Томпсона, придумавшего «воздушные» колеса в 1846 г., ирландского специалиста Д. Данлопа, который натянул каучуковую трубку на колесо велосипеда.

Резина как продукт вулканизации каучука

Техническая резина – это композиционный материал, содержащий в своем составе до 20 компонентов, обеспечивающих различные свойства этого материала. Резину получают путем вулканизации каучука. Как отмечалось выше, в процессе вулканизации происходит образование макромолекул, обеспечивающие эксплуатационные свойства резины, так обеспечивается высокая прочность резины.

Главное отличие резины от множества других материалов тем, что она обладает способностью к эластичным деформациям, которые могут происходить при разных температурах, начиная от комнатной и заканчивая куда более низкими. Резина значительно превышает каучук по ряду характеристик, например, ее отличает эластичность и прочность, стойкость к температурным перепадам, воздействию агрессивных сред и многое другое.

Что такое Вулканизация и зачем ее проводят?

ВУЛКАНИЗАЦИЯ – технологический процесс резинового производства, при котором пластичный «сырой» каучук превращается в резину. При вулканизации повышаются прочностные характеристики каучука, его твёрдость, эластичность, тепло- и морозостойкость, снижаются степень набухания и растворимость в органических растворителях.

Интересные материалы:

Каким цветом на физической карте обозначают равнины низменности? Каким значком обозначается давление? Какое имя означает смерть? Какое мужское имя означает защитник? Какое тату означает разбитое сердце? Какое значение азотфиксирующих бактерий в природе? Какое значение азотфиксирующих бактерий? Какое значение бурых водорослей? Какое значение донных водорослей в природе? Какое значение дрожжей в жизни человека?

Цемент для вулканизации

Цемент для вулканизации используют для операции самовулканизации, она может начинаться с 18 градусов и для горячей вулканизации до 150 градусов. Этот цемент не включает в свой состав углеводороды. Существует также цемент типа ОТР, используемый для нанесения на шероховатые поверхности внутри шин, а также на Тип Топ RAD- и PN-пластыри серии OTR с увеличенным временем высыхания. Применение такого цемента позволяет достичь длительных сроков эксплуатации восстановленных шин, применяемых на специальной строительной технике с большим пробегом.

Холодная вулканизация покрышек

Для холодной вулканизации покрышек не нужны элементы нагревания. Требуется только следующее:

- Обработка, чтобы удалить неровности верхнего слоя;

- Обезжиривание покрытия;

- Нанесение тонкого клеевого слоя;

- Далее прижимается заплатка.

Данный метод чаще используется для камеры. Для покрышек он не считается надежным, но, предоставляя собственное колесо для горячей вулканизации, можно продлить период ее эксплуатации. Также отслеживается правильное давление в шинах машины. Это делается, чтобы избежать раннего отклеивания заплатки.

В нашем интернет-магазине вы можете приобрести широкий ассортимент лабораторного оборудования разного назначения. Обращайтесь!

Технология горячей вулканизации шин своими руками

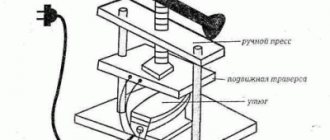

Для выполнения горячей вулканизации покрышки или камеры понадобится пресс. Реакция сварки каучука и детали происходит за определенный период времени. Это время зависит от размера ремонтируемого участка. Опыт показывает, что для устранения повреждения глубиной в 1 мм, при соблюдении заданной температуры, потребуется 4 минуты. То есть для ремонта дефекта глубиной в 3 мм, придется затратить 12 минут чистого времени. Подготовительное время в расчет не принимаем. А между тем выведение вулканизационного устройства в режим, в заисимости от модели может занять порядка 1 часа.

Температура, необходимая для проведения горячей вулканизации лежит в пределах от 140 до 150 градусов Цельсия. Для достижения такой температуры нет необходимости в использовании промышленного оборудования. Для самостоятельного ремонта шин вполне допустимо применение домашних электробытовых приборов, к примеру, утюга.

Устранение дефектов автомобильной покрышки или камеры при помощи устройства для вулканизации – это довольно трудоемкая операция. У него существует множество тонкостей и деталей, и поэтому рассмотрим основные этапы ремонта.

- Для обеспечения доступа к месту повреждения необходимо покрышку снять с колеса.

- Зачистить рядом с местом повреждения резину. Ее поверхность должна стать шероховатой.

- С применением сжатого воздуха обдуть обработанное место. Корд, появившийся наружу необходимо удалить, его можно откусить кусачками. Резина должна быть обработана специальным составом для обезжиривания. Обработка должна быть проведена с двух сторон, снаружи и изнутри.

- С внутренней стороны, на место повреждения должна быть уложена заранее подготовленная в размер заплатка. Укладку начинают со стороны борта покрышки в сторону центра.

- С наружной стороны на место повреждения необходимо положить куски сырой резины, нарезанные на кусочки по 10 – 15 мм, предварительно их необходимо прогреть на плите.

- Уложенный каучук надо прижать и разровнять по поверхности шины. При этом надо следить за тем, что бы слой сырой резины был выше рабочей поверхности камеры на 3 – 5 мм.

- Через несколько минут, с использование УШМ (угловая шлифмашина), необходимо снять слой наложенной сырой резины. В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры.

- Для точного расположения шины на прессе имеет смысл пометить центр дефектного места мелом. Для предотвращения прилипания нагретых пластин к резине, между ними надо проложить плотную бумагу.

Вулканизатор своими руками

Любое устройство для горячей вулканизации должно содержать два компонента:

- нагревательный элемент;

- пресс.

Для самостоятельного изготовления вулканизатора могут потребоваться:

- утюг;

- электрическая плитка;

- поршень от ДВС.

Вулканизатор, который изготовлен своими руками, необходимо оснастить его регулятором, который сможет его выключить по достижении рабочей температуры (140-150 градусов Цельсия). Для эффективного прижима можно использовать обыкновенную струбцину.