История отечественных станков для зубообработки насчитывает более 250 лет. Первый зуборезный станок был создан в России выдающимся изобретателем Андреем Нартовым в 1721 г. Однако промышленный выпуск зубообрабатывающих станков в России был начат только в годы Советской власти.

Так, в 1932 году на Станкостроительном (г. Егорьевск) был изготовлен первый зубофрезерный станок модели 532. Станок предназначался для обработки цилиндрических прямозубых и косозубых колес внешнего зацепления диаметром до 750 мм и модулем до 8 мм, а также для изготовления червячных колес.

В 1933 году на Московском станкостроительном им. А.И. Ефремова был изготовлен первый зубодолбежный станок станок модели 512 для обработки цилиндрических колес внешнего и внутреннего зацепления с прямыми и косыми зубьями диаметром до 180 мм и модулем до 4 мм.

В 1935 году на Саратовском заводе зубострогальных станков был изготовлен первый станок для нарезания конических зубчатых колес.

С этого периода началось интенсивное пополнение парка отечественных зубообрабатывающих станков и, таким образом, в Советском Союзе производились все типы станков, применяемые в практике зубообработки. Большое разнообразие типов и конструкций зубообрабатывающих станков диктуется разнообразием форм и размеров зубчатых колес, используемых в народном хозяйстве страны.

На зубообрабатывающих станках возможно изготовить практически все детали, имеющие равномерно расположенные зубья, в том числе цилиндрические зубчатые колеса внешнего и внутреннего зацепления с прямыми, косыми и шевронными зубьями, конические зубчатые колеса с прямыми, тангенциальными и круговыми зубьями, червячные колеса, шлицевые валы, храповые колеса, звездочки цепных передач и т. д.

Из таблицы видно, что номер модели зубодолбежных станков начинается цифрами 51, зуборезных станков для конических колес — цифрами 52 и т. д.

В шифрах новых моделей зубофрезерных станков после первых двух цифр стоит буква, обозначающая порядок освоения станка, и далее цифры, характеризующие параметр обработки по наибольшему диаметру.

Классификация металлорежущих станков

Все металлорежущие станки, изготавливаемые в СССР, имеют шифр, обозначающий модель станка. Шифр состоит из нескольких цифр, а иногда с добавлением букв. Первые две цифры берутся из классификационной таблицы, разработанной ЭНИМС, по которой все станки разбиты на девять групп, а каждая группа еще на девять типов. В группы входят следующие станки:

- Станки токарные

- Станки сверлильные и расточные

- Станки шлифовальные и полировальные

- Станки комбинированные

- Станки зубообрабатывающие и резьбообрабатывающие

- Станки фрезерные

- Станки строгальные, долбежные и протяжные

- Станки разрезные

- Станки разные

Типы зубообрабатывающих и резьбообрабатывающих станков

- Станки зубострогальные для цилиндрических колес

- Станки зуборезные для конических колес

- Станки зубофрезерные для цилиндрических колес и шлицевых валиков

- Станки зубофрезерные для червячных колес

- Станки для обработки торцов зубьев колес

- Станки резьбофрезерные

- Станки зубоотделочные

- Станки зубошлифовальные и резьбошлифовальные

- Станки разные зубообрабатывающие и резьбообрабатывающие станки

Например, станок модели 53А20 относится к зубофрезерным для цилиндрических зубчатых колес (цифры 53), модель является первой разработкой (буква А), наибольший диаметр обработки 200 мм (цифра 2) и станок является универсальным (цифра 0).

Если станок будет предназначен для использования в крупносерийном и массовом производстве с ограниченной возможностью переналадки (такие станки носят название продукционных), то в конце шифра вместо нуля будет стоять цифра 3, например 53А23.

В зависимости от уровня точности обработки металлорежущие станки, согласно ГОСТ 8—77 «Станки металлорежущие. Общие условия испытания станков на точность» делятся на пять категорий.

- Н — нормальной точности

- П — повышенной точности

- В — высокой точности

- А — особо высокой точности

- С — особо точные

Зубообрабатывающие станки класса С предназначаются для обработки зубчатых колес различных точных механизмов, эталонных колес и червячных передач, установленных на шпинделях изделия и инструмента зубообрабатывающих станков. Такие червячные передачи называют делительными.

Среди однородных по типу станков, например зубодолбежных, зубофрезерных, зубошлифовальных и др., различают станки по наибольшему диаметру обработки. В Советском Союзе для зубообрабатывающих станков установлен следующий ряд наибольших обрабатываемых диаметров: 80, 125, 200, 320, 500, 800, 1250, 2000, 3150 и 5000 мм.

Для каждого типа станков основные размеры регламентируются соответствующими ГОСТами. Например:

- ГОСТ 6852—71 — Станки зубофрезерные вертикальные. Основные параметры и размеры

- ГОСТ 8000—78 — Станки зуборезные для конических колес с круговыми зубьями. Основные размеры

- ГОСТ 16471—70 — Станки зубошлифовальные для цилиндрических колес. Основные размеры

- ГОСТ 6818—77 — Станки зубошлифовальные для цилиндрических колес. Основные размеры

- ГОСТ 19167—73 — Станки зубозакругляюшие. Основные размеры

Функциональные возможности

С помощью зубофрезерного станка с ЧПУ производят такие виды зубчатых колёс:

— прямозубые;

— косозубые;

— шлицевые валы;

— звёздочки цепных передач;

— венцы червячных и храповых колёс;

— шевронные колёса и т.д.

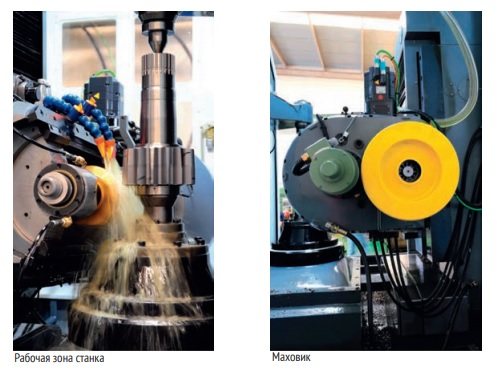

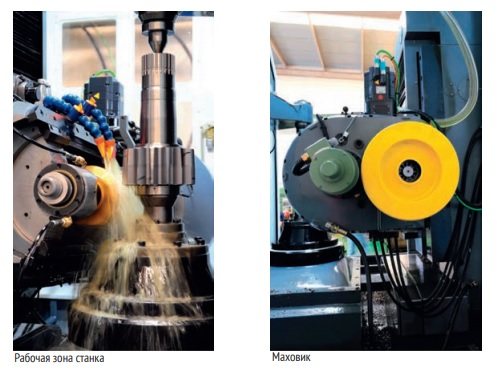

Главное движение резания — это вращательное движение. Действия режущего инструмента приводят к синхронному вращению подающего стола, тем самым можно достичь необходимого числа зубцов на нарезаемом венце. При движении фрезы вдоль оси колеса нарезаются зубчатые венцы по ширине заготовки.

На станках с ЧПУ изделия обрабатывается последующими методами:

-задействуя встречную либо попутную подачи;

-при помощи круговой либо осевой врезки при диагональной либо осевой подаче;

-используя двухпроходный цикл с автоматической врезкой.

При всем этом скорость вращения шпинделя меняется бесступенчато.

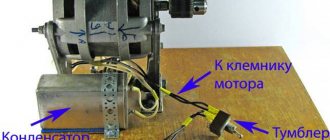

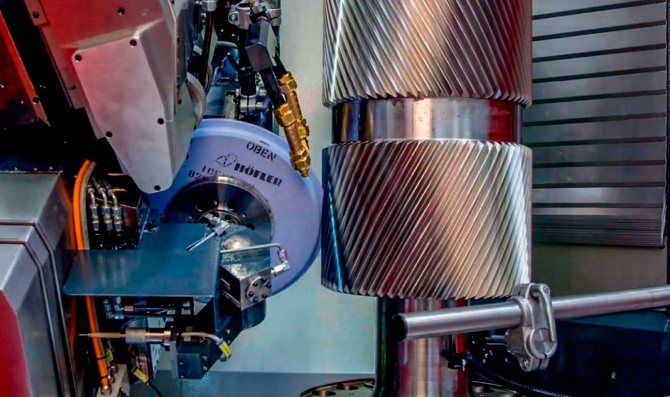

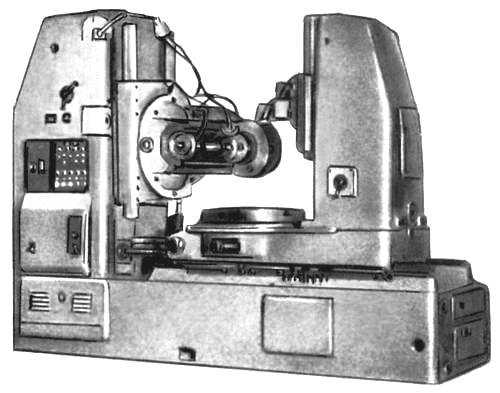

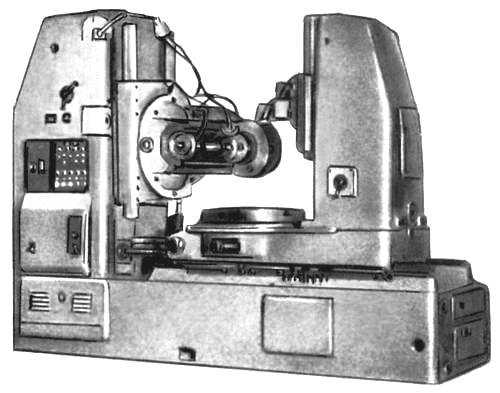

Устройство и принцип работы оборудования

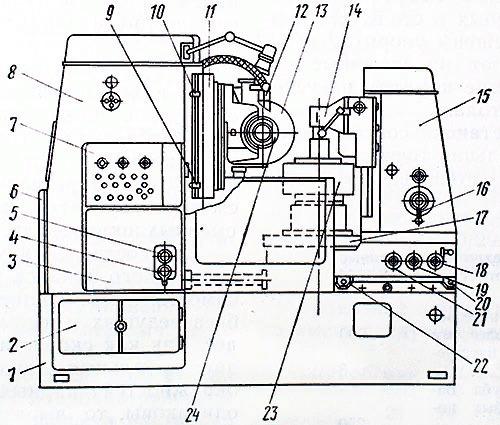

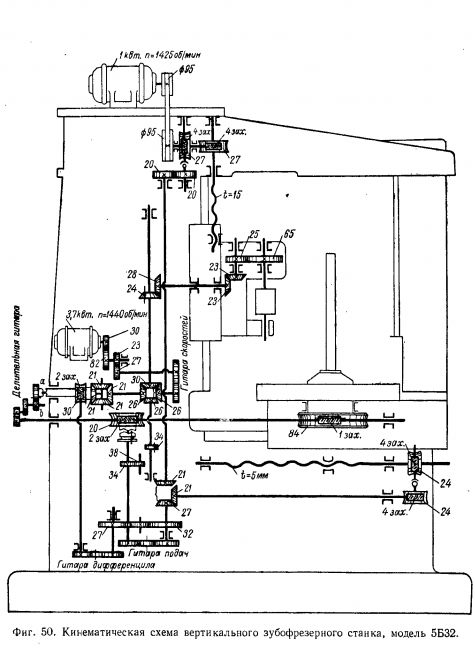

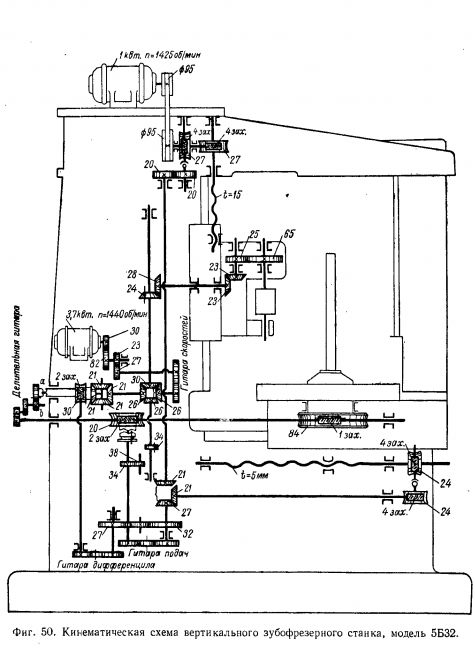

Рассмотрим устройство станка на примере модели вертикального типа 5М324А. Ниже представлена кинематическая схема и условное изображение с указанием основных элементов конструкции.

Расшифровка обозначений:

- Станина аппарата.

- Коробка переключения скоростей.

- Распределительный механизм.

- Валик ручного перемещения каретки.

- Управление механическим перемещением каретки.

- Делитель.

- Панель управления.

- Стойка, которая крепится на станине.

- Ограничитель движения каретки.

- Ограничитель движения каретки.

- Каретка.

- Кран подачи охлаждающей жидкости.

- Суппорт.

- Кронштейн.

- Контрподдержка.

- Управление перемещением кронштейна.

- Подающий стол.

- Механизм управления ограничителями каретки.

- Механизм управления перемещением стола.

- Упор подвода стола.

- Кран управления смазкой стола.

- Упор подвода стола.

- Обрабатываемая заготовка.

- Фреза для нарезки зуба.

На схеме отсутствует место расположения главного электрического двигателя, приводящего в движение фрезу для нарезки зуба и подающий стол, на который устанавливается обрабатываемая деталь.

Особенностью данного станка является наличие отдельного электродвигателя, роль которого заключается в непрерывной работе транспортера, удаляющего стружку, образующуюся в процессе обработки.

Вращение фрезы – основное движение при обработке заготовки. Нарезка по всей длине выполняется за счет движения цилиндрического элемента вокруг своей оси. Для получения расчетного количества зубов скорость вращения подающего стола синхронизируется с количеством оборотов и передаточным отношением гитары.

Модификации

По принципу выполнения зубофрезерные станки ЧПУ различают на:

-с подающим столом. Колонна жёстко укрепляется на станине. За счёт смещения оси обрабатываемой детали происходит врезка;

-с подающей колонной. Регулировать нарезку на цилиндрической заготовке позволяет мобильная колонна.

Расположение оси вращающейся заготовки может быть горизонтальной либо вертикальной.

Между зубофрезерными станками ЧПУ принято различать 6 ведущих гамм:

-Для создания колёс мелкого модуля, с диаметром 25-80 мм. Их используют в приборостроении и часовой индустрии.

-Станки, с диметром колёса до 12,5м.

-Станки высокой, а так же сверхвысокой точности для изделий до 3,2 м.

-Станки высокой жёсткости и производительностью колёс до 0,5м. Применяются для серийного и крупносерийного производства.

-Мастер-станки для нарезки зубцов для делительных колёс диаметром до 0,8 м.

-Станки с осью болванки, расположенной горизонтально, для общего фрезерования вала длиной до 3,6 м и зубьев колёс диаметром до 1,25 м.

Так же на базе перечисленных станков выпускаются станки с высокой точностью.

— горизонтальный купить б / у

Зубофрезерный станок

— горизонтальный

- Kemmerich Werkzeugmaschinen GmbH

- Им Ротфельд 1а

- 40789 Monheim am Rhein

- Германия

- +49 2173 207474 +49 2173 207473

- Информация @ Kemmerich.BIZ www.kemmerich.biz

# 1020-17075 · Зубофрезерный станок — горизонтальный

MIKRON — A 25 CNC — — ок.1994 — Микрон — ИБХ

Технические подробности

Максимум.диаметр колеса 150

мм ширина зубьев

250

мм макс. модуль

3

︱макс. диаметр заготовки

150

мм︱ длина заготовки — макс.

300

мм по оси x

140

мм по оси y

100

мм по оси z

300

мм по оси w

388

мм по оси A

+/- 50

° ︱фрезерный шпиндель привод

5,2

кВт — скорость фрезерной головки

0-1500 / 2200

об / мин — контроль

Mikron — IBH

— общая потребляемая мощность

20

кВА — вес станка ок.

7

Размеры машины ок.

—

м ︱ Микрон с ЧПУ IBH, блок загрузки, транспортер стружки полное покрытие

- Kemmerich Werkzeugmaschinen GmbH

- Им Ротфельд 1а

- 40789 Monheim am Rhein

- Германия

- +49 2173 207474 +49 2173 207473

- Информация @ Kemmerich.BIZ www.kemmerich.biz

# 1020-18118 · Зубофрезерный станок — горизонтальный

WAHLI — W 90 — — ок.1985 —

Технические подробности

межосевое расстояние 80

мм︱ ширина профиля

15

мм︱макс.модуль

0,05 — 1

︱макс. диаметр колеса

36

мм︱ диаметр конфорки

макс. 36

мм — скорость вращения заготовки

660 — 5300

об / мин. потребляемая мощность

—

кВт︱ вес машины ок.

0,4

Размеры машины ок.

0,8 x 0,75 x 1,4

m︱ функциональная машина Машина имеет широкий ассортимент аксессуаров вкл.инструменты и запчасти (см. Фото)

- Emuk Werkzeugmaschinen GmbH

- Siemensstrasse 24

- 76316 Мальш

- Германия

- +49 (0) 7246 1392 +49 (0) 7246 1394

- Информация @ emuk.де www.emuk.de

,

Станки с программным управлением

В мелкосерийном производстве затраты на устройства по автоматизации и на технологическую оснастку не окупаются. В этих условиях рационально применять станки с программным управлением и особенно для обработки деталей со сложным криволинейным профилем. Применение станков с программным управлением позволяет автоматизировать процессы обработки деталей в единичном и мелкосерийном производствах при сравнительно небольшой затрате времени и средств на переналадку станка. Программное управление позволяет быстро переходить от обработки деталей одной конфигурации к обработке другой. Эта особенность программного управления позволяет автоматизировать производство даже при небольших партиях обрабатываемых деталей. Кроме того, станки с программным управлением могут обслуживать рабочие невысокие квалификацию.

Все разработанные системы программного управления делятся на две большие группы:

-С программными устройствами непрерывного действия;

-С программными устройствами прерывного (дискретного) действия.

В первом случае приходится иметь дело с моделями деталей, во втором – с цифровыми программами, характеризующими профиль обрабатываемой детали.

В системах непрерывного действия программа управления имеет вид непрерывной кривой, характеризующей движения рабочих органов станка, необходимых для обработки заданной поверхности детали. Программа составляется с помощью электромагнитных датчиков в электрические сигналы, которые записываются на магнитную ленту. Чтобы обработать последующие заготовки, надо «проиграть» записанную магнитную ленту. Сигналы, записанные на ленте, проходят через считывающее устройство, воздействуют на исполнительные органы станка и воспроизводят рабочие движения, необходимые для обработки детали. В результате изготовляется деталь с поверхностью, идентичной той, которая обрабатывалась в момент записывания ленты.

Второй способ непрерывного программного управления станками с фотоэлектрическими устройствами заключается в том, что в начале обработки на светочувствительную пленку фотографируется профиль детали, начерченной на бумаге в большом масштабе. Пленка помещается в считывающее устройство перед фотообъективом, который проектирует контур детали на фотоэлемент. Последний через следящую систему непрерывного посыла команды на перемещения исполнительных рабочих органов станка, и деталь обрабатывается в соответствии с проектируемым контуром.

В программных устройствах дискретного (прерывного) действия запись перемещения исполнительных органов станка (программы) ведется прерывно, в виде импульсов. Первоначально программа движений управления станком записывается в виде закодированных чисел, от чего рассматриваемые системы называются числовыми и цифровыми. Затем эти цифры наносятся на программоноситель в виде системы отверстий. Считывающий элемент преобразует числовую программу в соответствующие электрические сигналы (импульсы), которые через следящую систему используются для управления движениями рабочих органов станка.

Составление числовой программы начинается с разбивки контура детали на отдельные участки и занесения опорных точек каждого участка в систему прямоугольных или полярных координат. Размеры каждого элементарного участка (шаги) выбираются в 2-3 раза меньше допуска на заданною точность изготовления профиля. Числа координат опорных точек профиля кодируются.

Числовое программное управление

Что бы изменить параметры нарезаемых зубьев нужно провести настройку гитары деления. Станки с числовым программным управлением имеют основные узлы, и они настраиваются под условия резания, так же они имеют повышенную точность перемещения. Станки с числовым программным управлением так же применяются для нарезания конических шестерен и колес. Числовое программное управление позволяет задавать главные режимы обработки. Когда составляется программа обработки, тогда нужно провести пересчет всех необходимых параметров. Настраивать гитару нет нужды, потому что деление венца идет по-другому. Это потому что вертикальный либо горизонтальный станок с ЧПУ имеет подвижные узлы, у которых положение и основание можно настроить этой программой. На современных станках не нужно присутствие человека-оператора, так как гитары деления обычно нет. Похожие модели станков дорогостоящие и тяжелы в обслуживании. Именно поэтому лучше использовать станок, уже с конструкцией гитары дифференциала.

Основные команды программы направлены на выполнение следующих функций:

-G00 – G04 функция позиционирования;

-G17 – G19 осуществляют переключение рабочих параметров;

-G40 – G44 компенсация длины и диаметра разных элементов аппарата;

-G54 -G59 переключение координатных систем;

-G90 – G92 переключение абсолютной и относительной систем координат.

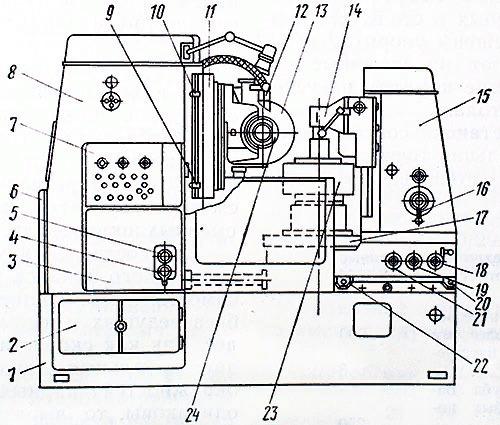

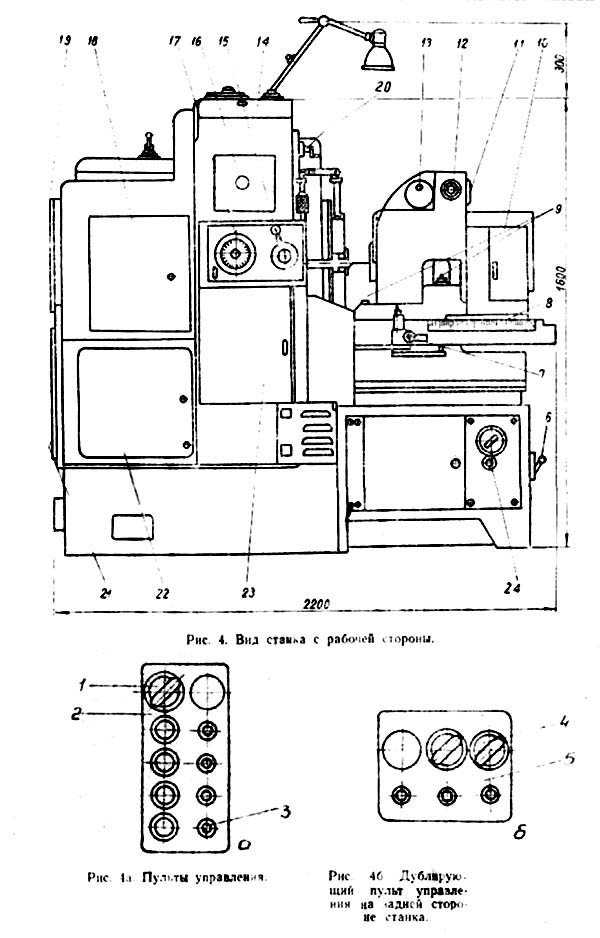

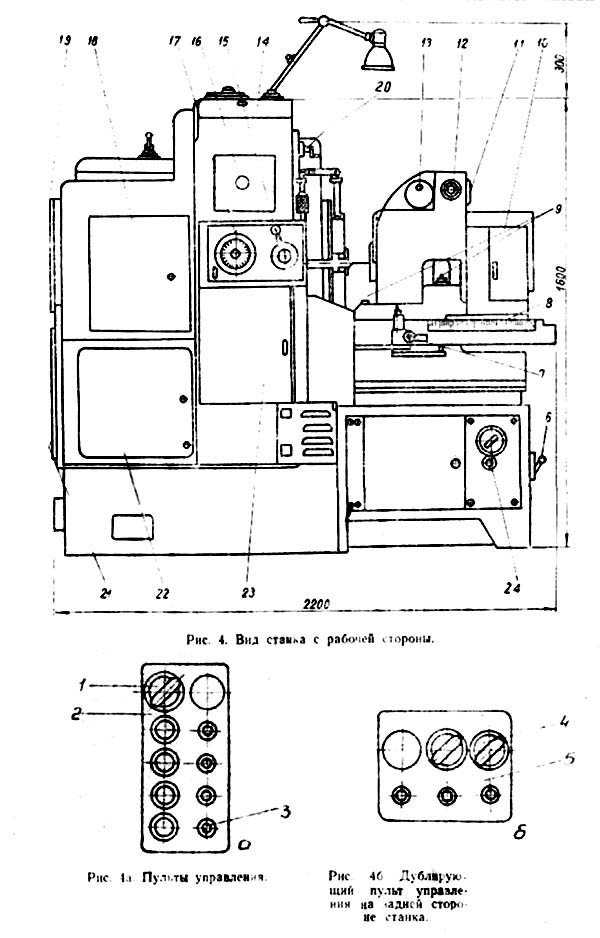

Расположение составных частей зубострогального станка 5А250П

Расположение основных узлов зубострогального станка 5а250п

- 1. Выключатель охлаждения;

- 2. Пульт управления на передней стороне станка;

- 3. Кнопка включения гидравлики;

- 4. Переключатель режима обработки – в один и два прохода;

- 5. Пульт управления на задней стороне станка;

- 12. Лимб, муфта и рукоятка вращения шпинделя изделия;

- 15. Рукоятка перемещения стола;

- 16. Кнопка периодической смазки суппортов;

- 17. Счетчик циклов;

- 20. Рукоятка для перемещения суппортов вручную;

- 30. Рукоятка реверса главного движения (для резания к центру или от центра)

- 33. Рукоятка включения ручного привода.

Принцип работы

Что бы заготовка превратилась в колесо с определенным расположением зубьев, ее обрабатывают методом обкатки. Червячная фреза достаточно жестко укрепляется в шпинделе фрезерного суппорта на оправке. Дальше происходит зацепление червячной фрезы с заготовкой. Если деталь небольшая ее закрепляют в шпинделе стола, или если габариты заготовки велики — непосредственно на станине. Чтобы осуществлялось зацепление с деталью во время вращения, червячной фрезе придают необходимую угловую скорость.

В зависимости от характера зубьев на конечной детали, ось шпинделя на фрезерном суппорте может устанавливаться:

-Под углом к горизонтальной плоскости. В случае, если необходимо воспроизвести прямые зубья на колёсах.

-Под определённым углом наклона. В случае нарезки колёс с косыми зубьями.

-С вертикальной подачей. При нарезке цилиндрических колёс из совместной заготовки. При попутном способе фрезерования вполне вероятно небольшое смещение детали.

Для устранения вероятных девиаций используется гидравлический поджимной прибор. Оно состоит из неподвижного штока с поршнем и цилиндра, связанного с фрезерным суппортом. При работе в верхнюю полость цилиндра подаётся масло, не позволяющее фрезерной бабке свободно перемещаться.

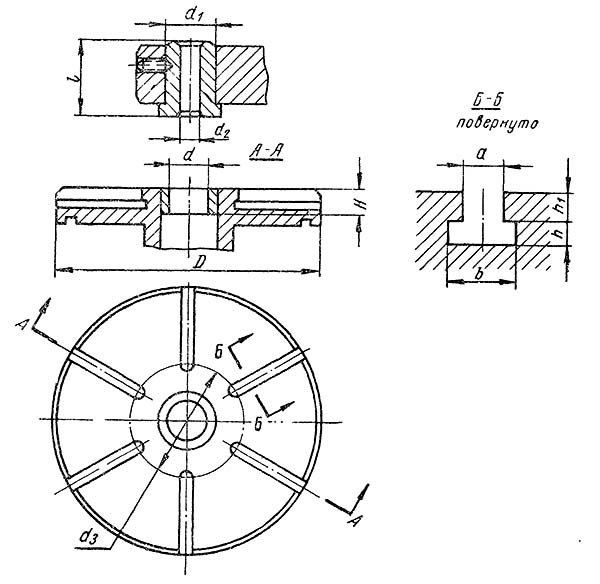

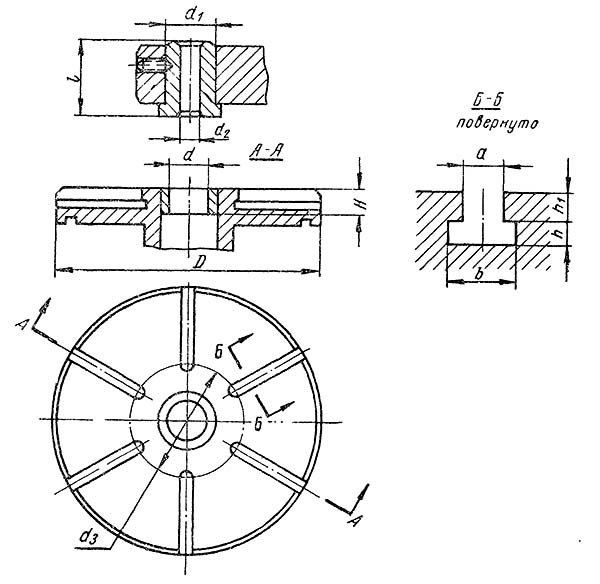

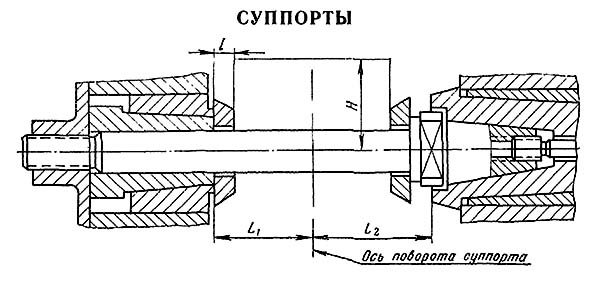

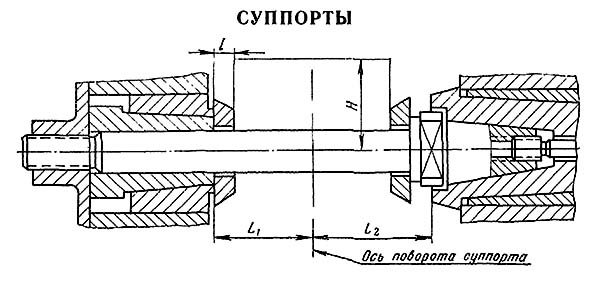

Посадочные и присоединительные базы зубофрезерного станка 5Д32

Стол полуавтомата 5д32

- D — 475 мм

- H — 30 мм

- d — 80 мм

- d1 — 50 мм

- d2 — 25 мм

- d3 — 213 мм

- a — 18 мм

- b — 30 мм

- h — 14 мм

- h1 — 22 мм

- l — 80 мм

Суппорт полуавтомата 5д32

- H — 80 мм

- L1 — 62 мм

- L2 — 135 мм

- l — 10 мм

Настройка и наладка станка

Настройку станка должен осуществлять квалифицированный специалист, который сможет точно рассчитать передаточные отношения сменных зубчатых колёс, настройку гитары, подбор калибра колёс и правильно установить их на станке. Для наладки станка проводят предварительные работы, включающие в себя: установку червячной фрезы на оправке, установку и сборку оправки во фрезерном суппорте. При всем этом, необходимо выполнить тщательную выверку на станке, а так же оправке, чтобы точно зафиксировать крепления заготовок будущих изделий.

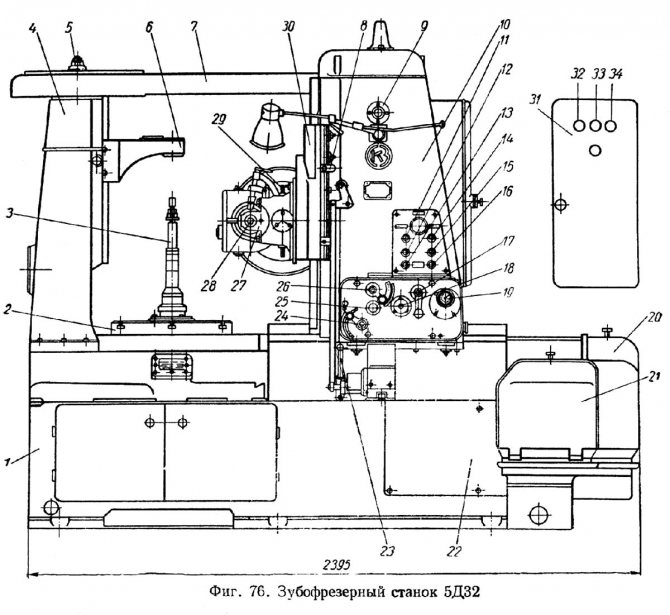

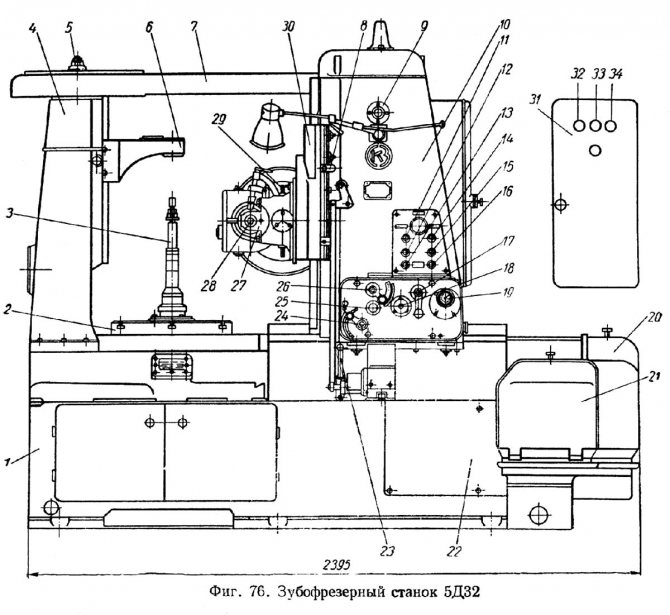

Расположение органов управления зубофрезерным станком 5Д32

Расположение органов управления станком 5д32

- станина;

- стол;

- оправка для заготовки;

- поворотная головка задней стойки;

- гайка крепления траверсы;

- кронштейн;

- траверса (поперечина);

- упоры автоматического выключения вертикальной подачи суппорта;

- контроль подачи масла в суппортную стойку;

- суппортная стойка;

- пуск главного электродвигателя;

- останов главного электродвигателя;

- пуск насоса гидравлики и смазки;

- кнопка ускоренного перемещения суппорта вверх;

- кнопки ускоренного перемещения суппорта вниз;

- включение местного освещения;

- рукоятка включения подающего червяка;

- квадрат под рукоятку ручного перемещения суппортной стойки;

- манометр, указывающий давление в гидравлическом цилиндре;

- крышка над гитарой деления;

- крышка над гитарой дифференциала;

- щиток, закрывающий электродвигатель быстрых перемещений;

- рукоятка включения рабочей подачи и ускоренного перемещения суппорта;

- рукоятка включения и выключения подачи фрезерного суппорта и суппортной стойки;

- квадрат под рукоятку перемещения салазок суппорта вручную;

- рукоятка включения и выключения вертикальной подачи суппорта;

- съемный подшипник суппорта;

- оправка инструмента;

- рукоятка установки суппорта на угол;

- салазки фрезерного суппорта;

- электрошкаф;

- кнопка подключения станка к линии;

- кнопка реверсирования главного электродвигателя;

- кнопка включения и выключения насоса охлаждения.

Где применяются?

Зубофрезерные станки отличаются по некоторым характеристикам, и они применяются:

-в приборостроении;

-в машиностроительной отрасли;

-в авиационной и автомобильной отраслях.

Из-за того, что обработка не разрешает поменять диаметральный размер цилиндрических изделий, зубофрезерный станок универсального типа устанавливается с другим металлообрабатывающим оборудованием. Существуют модели, которые можно применить в таких производствах, как: серийное, мелкосерийное и крупносерийное.

Сведения о производителе вертикального зубофрезерного полуавтомата 5Д32

Производитель вертикального зубофрезерного полуавтомата 5Д32 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12

— станок зубодолбежный вертикальный полуавтомат Ø 208 - 514

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 5А140П

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 5Б150

— станок зубодолбежный вертикальный полуавтомат Ø 800 - 532

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 750 - 5Д32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800 - 5Е32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800 - 5К32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800 - 5К324

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500 - 5К32А, 5К324А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800 - 5К328А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250 - 53А11

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250 - 53А50

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500 - 53А80

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800 - 5310

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 200 - 5В833

— станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320 - 5Д833

— станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

Технические параметры

Чтобы изменить определенные характеристики станка, нужно провести его настройку. Она позволяет при помощи одной панели получить зубчатые колеса разных параметров. Главные технические характеристики станков: настройка станка с учетом придельного размера модуля зуба и диаметра венца; важный показатель — ширина зубчатого венца. Проведя расчет гитары дифференциала такого станка можно задавать режим обработки при нарезании зубьев под углом. Система имеет суппорт, который перемещается в поперечном, а так же в вертикальном направлении. Важный момент — это максимальный показатель перемещения.

Традиционное устройство станка содержит узел, в котором крепится режущий инструмент. Помочь установить скорость вращения режущего инструмента в конкретном диапазоне, может системы ЧПУ или ручная установка. Станки имеют тех. характеристики, определяющие диапазон подачи. Такие как: ручная, механическая, вертикальная, тангенциальная и радиальная. Работа реализована на передаче вращения от главного двигателя через привод к заготовке и инструменту. Как раз вследствие этого одним из ведущих характеристик считается мощность главного электродвигателя. Отвечают за выполнение конкретных задач несколько электродвигателей. Всевозможные станки имеют разные габариты. Стоит принимать во внимание то, что габариты определяют особенность его установки, и некоторые свойства эксплуатации. Вес может меняться также в большем диапазоне.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип его работы важно уделить внимание тому, какая у него компоновка. По этому показателю выделяют следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Такая компоновка больше всего подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске крупных партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая главные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут значительно отличаться в зависимости от предназначения, имеют конструкцию, позволяющую легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещением оси заготовки в этой плоскости. Стол подвижный в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок подобного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в определенной плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, выполненные в виде единой конструкции с валом.

Расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается достаточно часто.

Классификация по типу привода

Конструкция у станков зубофрезерного типа трудная. Расчет деления диска определяется типом привода. У схем привода существуют следующие особенности и параметры:

-Станки, имеющие делительную червячную передачу стола. Они имеют изменяемую толщину витка. Зазор со смещением червяка можно регулировать от 0,03 до 0,05 мм. Система располагается следующим образом: венцы делятся путем регулирования зазора. Червяки движутся в радиальном направлении относительно колеса.

-Если установить две червячные передачи с разным направлением витков можно осуществить обкатку заготовки зубофрезерованием.

-На шпиндель фрезы можно установить цилиндрический тип зубчатого колеса, в виде двух половин. Если при помощи смещения половинок колес относительно друг друга, то можно установить зазор.

-Есть так же варианты станков, когда два зубчатых колеса шпиндельной фрезы, имеющие малую конусность зубьев. Управлять таким станком можно смещением одного колеса в осевом направлении.

-Так же можно установить зубчатое колесо с маленьким количеством зубьев на шпинделе фрезы. Регулировать можно замедлением вращения относительно главного колеса.

Общий вид и общее устройство зубофрезерного станка 5Д32

Фото зубофрезерного полуавтомата 5д32

Фото зубофрезерного полуавтомата 5д32

Фото стола зубофрезерного полуавтомата 5д32

Проверка зуборезных станков на точность

Детали каждого станка при механической обработке изготавливают с неизбежным отклонением от номинальных размеров (в пределах допусков), вследствие чего абсолютная точность работы станка невозможна. При сборке деталей и узлов станка также возможны отклонения в размерах. Следовательно, нельзя изготовить абсолютно точный станок. Кроме того, в процессе эксплуатации станка, вследствие износа его деталей, эти погрешности возрастают настолько, что точная обработка деталей на станке становится невозможной. Государственным стандартом установлены нормы точности металлорежущих станков. При износе станка и потере им точности свыше установленных норм необходимо станок сдать в ремонт для восстановления утраченной точности. Качество обработки на современных станках с числовым программным управлением значительно выше, чем на универсальных, но даже на таких станках сложно изготовить абсолютно точные детали.

Методы обработки

Производство червячных изделий исполняется следующими способами:

-Радиальный – исполняется с помощью радиального движущегося винта. Одно врезающее движение осуществляется и производит деление и формирует поверхность зуба.

-Тангенциальный – используется реже, чем радиальный способ. Ключевым рабочим механизмом является червячная модульная фреза, а так же винт тангенциального перемещения, с забором в виде конуса. Для формирования зубьев и делительных операций применяется такое же перемещение, как и при предыдущем способе.

Зубофрезерный станок 5Е32, 5К32, 5Д32

Зубофрезерный станок 5К32

описание зубофрезерного станка 5К32. На этом примере рассмотрим основные узлы зубофрезерного станка. Станина: В станине размещается транспортер стружки, электронасос охлаждения, гидропривод, коробка привода. В станине размещается электронасос охлаждения, транспортер стружки, гидропривод, коробка привода с главным электродвигателем и резервуарами охлаждения и смазки. В верхней части станина имеет обработанную горизонтальную плоскость для крепления суппортной стойки и для монтажа кронштейна конических колес. Горизонтальные призматические направляющие предназначены для перемещения салазок стола. Коробка распределения движений: Коробка крепится к корпусу суппортной стойки с рабочей стороны. Кинематически она входит в цепь подачи, а конструктивно выполнена в виде отдельного узла. Коробка распределяет движения на дифференциал, на радиальную и продольную подачи, а также передает ускоренные перемещения фрезерному шпинделю и столу при работе по циклу и при наладке. Суппортная стойка: К суппортной стойке относятся: дифференциал, вертикальный шлицевый вал, гитарные механизмы и электродвигатель ускоренных перемещений суппорта стола. Суппорт: Суппорт имеет пару конических и пару цилиндрических колес, передающих вращение фрезерному шпинделю, которому смонтирован в бронзовом регулируемом подшипнике скольжения и в поддерживающий оправку фрезы, также выполнен из бронзы и регулируется. Каретка суппорта: Каретка перемещается по вертикальным направляющим, которые несут на себе фрезерный суппорт. В каретке суппорта смонтирована коническая пара зубчатых колес цепи привода фрезы, зубчатое колесо с внутренним зубом для поворота суппорта на угол, цилиндр гидравлической догрузки суппорта и гайка винта продольной подачи, а также передачи тангенциальной подачи. Стол: Стол Зубофрезерный станок 5Е32, 5К32, 5Д32 состоит из корпуса, вращающейся части, делительной червячной пары, цилиндрических зубчатых колес, вращающих делительный червяк, винта радиальной подачи с червячной парой для ручного перемещения стола и механизма упора. Делительный червяк – двухшаговый, стальной, закаленный, делительное колесо – бронзовое. Механизм упора выключения радиальной подачи стола состоит из винта с гайкой, пары цилиндрических зубчатых колес с перекрещивающимися осями, валика с квадратом и лимба. Гайка упора устанавливается на необходимую величину радиального врезания инструмента. Контрподдержка: Контрподдержка состоит из корпуса, салазок, откидного кронштейна, цилиндра, трубопроводов и крана управления. Гидравликой узла обеспечивается подъем и опускание салазок с кронштейном. Кран регулирует подъем, опускание и останов салазок в любом месте. При необходимости кронштейн откидывается вручную. Коробка подач: Коробка подач состоит из цилиндрических зубчатых колес и двух электромагнитных муфт. Различные подачи обеспечивают установкой сменных колес. Для нарезания зубчатых колес с простым мчислом зубьев из цепи подач исключают электромагнитные муфты путем установки специальных шестерен на входной и выходной валы и промежуточный палец. Шнек транспортера стружки: Шнек приводится в периодическое вращательное движение гидроприводом золотникового типа. Поступательное движение поршня преобразуется храповым механизмом в периодическое вращательное движение шнека. За выведенный наружу квадрат можно вручную вращать шнек, освобождая его полость от стружки. Шнек имеет два положения: для чугуна и для стали. Выбор положения шнека производится посредством рукоятки. Гидропривод: Гидропривод Зубофрезерный станок 5Е32, 5К32, 5Д32 состоит из электродвигателя, лопастного насоса, напорного золотника, реле давления, манометра и рабочих органов (цилиндров, крана, и др.), размещенных в вышеописанных узлах.

Зубофрезерный станок 5Е32, 5К32, 5Д32

www.novator-grp.ru

Эксплуатация зубофрезерных станков

Определение дефектов станков. Зубофрезеерные станки характеризуются сложностью кинематики, конструкции узлов и механизмов. Они требуют тщательного ухода и правильной эксплуатации. Необходимо уметь определять погрешности в работе станка и своевременно их устранять. При работе станка появляются вибрации, в результате чего в узлах и механизмах станка появляются люфты. В некоторых узлах станка в соединениях деталей всегда имеются люфты и мертвые ходы. При работе станка могут возникнуть большие вибрации, дрожание режущего инструмента и обрабатываемой заготовки, в результате чего заметно ухудшается чистота обрабатываемой поверхности, а стойкость режущего инструмента значительно уменьшается.

Основными причинами возникновения вибраций при зубонарезании могут быть следующие:

-Недостаточная жесткость или перегрузка станка;

-Недостаточная устойчивость фундамента станка;

-Неправильные режимы резания: велика скорость резания, подача и глубина резания;

-Большой износ режущего инструмента;

-Нежесткое крепление инструмента, приспособления и заготовки.

Основным требованием, предъявляемым к основанию, на котором стоит станок, является его жесткость. Наилучшим основанием является индивидуальный фундамент. Станок должени плотно прилегать к фундаменту и жестко крепиться болтами.

Методы нарезания зубчатых колес

В настоящее время различают два метода нарезания эвольвентных зубчатых колес: копирования и обкатки (огибания). Метод копирования как малопроизводительный и неточный метод нарезания зубчатых колес применяется в единичном производстве для неответственных передач. Метод обкатки, наиболее высокопроизводительный и более точный, широко применяется в серийном и массовом производстве. Методом копирования нарезают зубчатые колеса на фрезерных, строгальных, долбежных и специальных станках. Режущим инструментом при этом служат дисковые, пальцевые модульные фрезы, фасонные резцы и различные зуборезные головки. Все эти инструменты имеют профиль режущей части, соответствующий контуру впадины нарезаемого колеса. Методом обкатки зубчатые колеса нарезают на зуборезных станках: зубофрезерных, зубодолбежных, зубострогальных и др. Режущим инструментом служат червячные фрезы, долбяки, зуборезные гребенки, резцы и др.

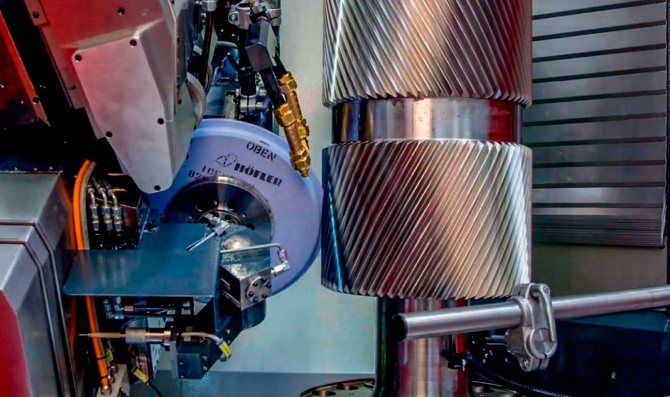

На зубофрезерных станках нарезают цилиндрические прямозубые, косозубые и червячные колеса методом обкатки (огибания). Метод обкатки основан на использовании принципа зубчатого зацепления. Режущий инструмент и заготовка составляют зубчатую пару. Вращение червячной фрезы и заготовки в процессе нарезания зубьев колеса аналогично вращению червяка и зубчатого колеса, находящихся в зацеплении.

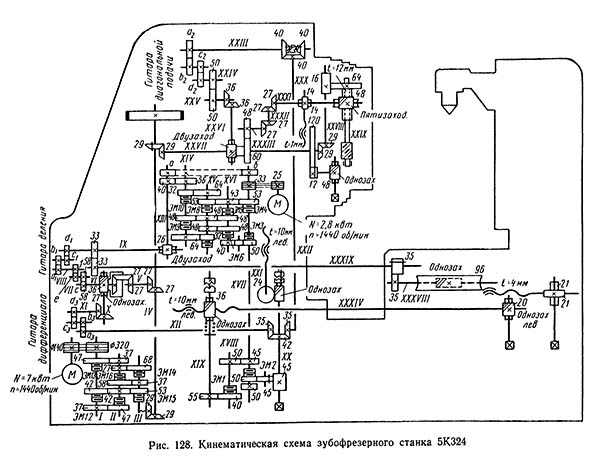

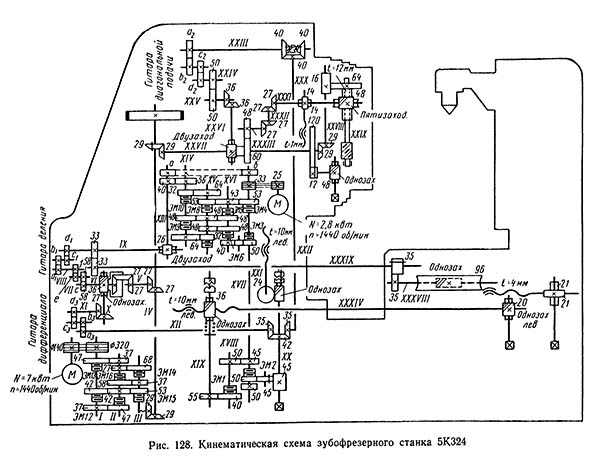

Схема кинематическая зубофрезерного станка 5к324

Кинематическая схема зубофрезерного станка 5к324

Движения в станке. Главное движение — вращение фрезы. Подачи: вертикальная — суппорта 3, радиальная — стола 5. Делительное вращение стола и заготовок. Ускоренные перемещения: суппорта, стола, передвижение фрезы, вращение стола 4.

При обработке прямозубых колес в станке должны осуществляться следующие движения: главное движение, вертикальная подача суппорта, вращение стола и установочные перемещения суппорта. При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются: главное движение, радиальная подача и установочные перемещения стола.

Для нарезания прямозубых цилиндрических колес в станке предусмотрены следующие кинематические цепи:

- Главного вращательного движения фрезы

- Делительная, согласующая вращательные движения червячной фрезы и нарезаемого колеса

- Вертикальной подачи червячной фрезы

Примеры станков

Зубофрезерный станок HARTECH

-Макс. Ø обрабатываемого зубчатого колеса: 0,2 м;

-Нарезаемый модуль: 0,04 м;

-Угол наклона фрезерной головы: ± 45°;

-Вес: 8500 кг.

Данный станок нужен для фрезерования зубчатых колес с прямыми, косыми либо эвольвентными зубьями и устранения задиров. Оборудование оснащено контроллером для параллельного управления по пяти осям, а так же, для повышения производительности, автоматической системой выгрузки/загрузки заготовок, конвейерным приспособлением для удаления стружки и уловителем масляного тумана. В основе станка безлюфтовый шпиндель с двумя двигателями, отвечающий за точность и скорость обработки деталей.

Зубофрезерный станок Kalibo

-Макс. Ø обрабатываемого зубчатого колеса: 1,25 м;

-Нарезаемый модуль: 0,03 — 0,016 м;

-Угол наклона фрезерной головы: ± 45°;

-Вес: 4500 — 14 200 кг.

Станок предназначен для фрезеровкания цилиндрических прямо- и косозубых шестерен, шлицевых валов с шестью и более зубьями небольшой длины. Он обладает функцией поддержки постоянной точности обработки, что особенно актуально для серийного и единичного производств. Нарезание червячной фрезы станком происходит по методу обкатки попутным или встречным типом фрезеровки. Данный станок удобен в управлении благодаря помощью гидравлических и электронных систем контроля, из за них устранена вероятность сбоя в работе оборудования. Среди опций станка – системы безопасности и автоматической смазки узлов. Высокая динамика станка достигается за счет веса станины, длинных и широких направляющих. Как правило, зубофрезерные станки устанавливают в ремонтно-механических и механосборочных подразделениях предприятий. С их помощью облегчается организация процесса механической обработки зубчатых колес.

Технические характеристики зубофрезерного станка 5310

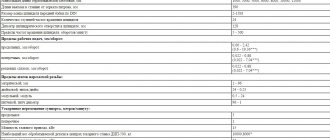

| Наименование параметра | 5К310 | 5310 |

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса для стали, мм | 4 | 3 |

| Наибольший модуль нарезаемого колеса для чугуна, мм | 4 | 4 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | 60..200 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 180 | |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 170 | |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | ±60 |

| Наибольший диаметр червячных нарезаемых колес, мм | 60..180 | |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая ширина группы нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 150 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 20 | |

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 150 | |

| Стол | ||

| Диаметр стола, мм | 200 | 150 |

| Наибольшее перемещение отруки/ механически, мм | 130/ 130 | |

| Конус морзе | КМ4 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | 30..160 |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | 80..325 |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Предохранение от перегрузок | есть | есть |

| Блокировка | есть | есть |

| Блокирующие упоры | есть | есть |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | 245 |

| Ускоренное перемещение суппорта, мм/мин | 280 | 300 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Диаметры фрезерных оправок, мм | 25 х 210 | |

| Наибольший угол поворота суппорта, град | ±60° | ±60° |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | 6` |

| Конусное отверстие шпинделя | Морзе 4 | Морзе 3 |

| Наибольшее осевое перемещение фрезы, мм | 50 | 100 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | нет |

| Приспособление для быстрой установки суппорта под углом | нет | нет |

| Автоматическое включение обратного хода суппорта | нет | нет |

| Автоматическое выключение станка по окончании обработки изделия | есть | есть |

| Предохранение от перегрузок | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | 63..318 |

| Число ступеней оборотов фрезы | 9 | 8 |

| Пределы продольных (вертикальных) подач фрезы на один оборот стола, мм/об | 0,63..4 | 0,25..4 |

| Пределы радиальных подач стола на один оборот стола, мм/об | 0,315..2 | 0,1..1 |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | 3 |

| Электродвигатель главного привода, кВт | 4 | 1,7 |

| Электродвигатель ускоренного хода, кВт | 2 | 1 |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | 1562 х 923 х 1700 |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 1550 |

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Факторы, влияющие на выбор зубофрезерного станка с ЧПУ

При выборе станка наиболее важными факторами являются:

во-первых, размер станка, во-вторых, стоимость покупки и установки. Так же нужно обращать внимание на конструкцию станка, а именно, возможность фрезерного станка с ЧПУ самостоятельно менять инструмент, систему охлаждения шпинделя, широкую платформу, высококачественные материалы, из которых изготовлен станок, простоту в использовании ЧПУ программ, систему сбора и отвода пыли.

Так же очень важными факторами являются: количество осей, специализированный шпиндель, диапазоны механического перемещения, скорости перемещения, шаговый двигатель или сервопривод, точность станка.

Производство высокоточных зубчатых колес на ООО «Зубикс».

Станок должен удовлетворять следующим требованиям:

- Высокая точность перемещения суппорта;

- Возможность автоматической смены инструмента;

- Возможность использовать измерительные щупы Renishaw для контроля изготавливаемых на оборудовании деталей;

- Минимальный размер обрабатываемой детали: 125 мм; максимальный размер обрабатываемой детали: 800 мм.

Зубофрезерные станки, работающие червячной фрезой

| № | Наименование станка | Номер модели | Основные размеры в мм | Скорость главного движения в об/мин | Мощность в квт | Вес в т | Год реализации | Завод- изготовитель | Примечание | |||

| 1 | 2 | 3 | 4 | |||||||||

| 1 | Зубофрезерный автомат | 530 А | ∅ 25, М до 1, длина фрезер, до 40 мм | 330-1930 | 0,6 | 0,36 | 51 | Вильнюсский зуборезных станков им. 40 лет Октября | Горизонтальная ось изделия. Подвижная фрезерная каретка | |||

| 2 | Зубофрезерный полуавтомат | 530 | ∅ 50, М до 1, длина фрезер, до 40 мм | 330—1930 | 0,6 | 0,35 | 51 | То же | То же | |||

| 3 | То же | 5 А 308 | ∅ 80, М до 1, длина фрезер, до 100 мм | 330—1930 | 0,6 | 0,4 | 53 | То же | То же | |||

| 4 | Зубофрезерный полуавтомат | 5 К 301 | ∅ 125, М до 2,5 | 160—800 | 1,7 | 1,5 | 60 | 60 | 62 | Вильнюсский им. 40 лет Октября | Вертикальное перемещение обрабатываемого изделия. Радиальная подача фрезерной каретки. Пригоден для встройки в автоматические линии. | |

| 5, 5а | Зубофрезерный станок То же, полуавтомат | 5310 | ∅ 200, М до 3 ∅ 200, М до 4 | 63-318 50-500 | 1.7 4,0 | 1,4 3.0 | 61 | 63 | 52 64 | Клинекий станкозавод То же | Взамен модели 5А301 | |

| 6, 6а | То же, повышенной точности Зубофрезерный полуавтомат | 5К310 | ∅ 200, М до 4 ∅ 320, М до 6 | 80—400 50—500 | 2.8 | 3.0 | 60 | 61 | 62 | То же | Вертикальная ось изделия. Подвижной стол | |

| 7 | Зубофрезерный, высокопроизводительный полуавтомат | 5 К 320 | ∅ 200, мод. 4 | 4,5 | 4,0 | 61 | 62 63 | 63 64 | Витебский им. Коминтерна | Вертикальное перемещение обрабатываемого изделия. Радиальная подача фрезерной каретки. Пригоден для встройки в автоматические линии | ||

| 8 | То же | ∅ 320, М до 6 | 108-700 | 7.0 | 4,8 | 59 | 60 | То же | То же | |||

| 9 | То же | 5312 | ∅ 500, М до 10 | 62 | 63 | То же | То же | |||||

| 10 | Зубофрезерный ста-нок | 5324 | ∅ 500, М до 5 | 50—250 | 2,8 | 2.9 | 54 | Егорьевский «Комсомолец» | Вертикальная ось изделия. Подвижной стол | |||

| 11 | Зубофрезерный полуавтомат | 5К324 | ∅ 500, М до 8 | 63-315 | 7,0 | 6,0 | 59 | 60 | 60 | 61 | То же | Станки серии «К» изготовляются также с двухпроходным автоматическим циклом, с универсальным суппортом, с электродвигателем на суппорте. Вертикальная ось изделия. Подвижной стол взамен модели 5324 |

| 12 | То же, повышенной точности | 5К324П | ∅ 500, М до 6 | 63—315 | 7,0 | 6,0 | 61 | 62 | 63 | То же | На базе модели 5К324 | |

| 13 | Зубофрезерный полуавтомат с многозаходной делительной парой | 5К324М | ∅ 500, М до 8 | 63-315 | 7,0 | 6,0 | 61 | 62 | 63 | То же | Модификация модели 5IC324 | |

| 14 | Зубофрезерный станок | 5Е32 | ∅ 800, М ДО 6 | 50-250 | 4,5 | 3,9 | 59 | 60 | Егорьевский «Комсомолец» | Взамен модели 5Д32 135 | ||

| 15 | Зубофрезерный полуавтомат | 5К32 | ∅ 800, М до 10 | 63-315 | 7,0 | 7,0 | 59 | 60 | Егорьевский «Комсомолец» | Вертикальная ось изделия. Подвижный стол. Взамен модели 5Е32. | ||

| 16 | То же, повышенной точности | 5К32П | ∅ 800, М до 6 | 40-200 | 7,0 | 7,0 | 61 | 62 | 63 | То же | То же, на базе модели 5К32 | |

| 17 | Зубофрезерный станок | 5327 | ∅ 1000, М до 10 | 37,5-157 | 7,0 | 8,7 | 55 | То же | Вертикальное расположение оси изделия. Подвижная фрезерная стойка | |||

| 18 | То же | 5К328 | ∅ 1250, М до 12 | 40-200 | 10,0 | 13,0 | 60 | 61 | 62 | То же | Вертикальная ось изделия. Подвижный стол. Взамен станков модели 5327 и 5328 | |

| 19 | То же, повышенной точности | 5К328П | ∅ 1250, М до 8 | 40-200 | 10,0 | 13,0 | 61 | 62 | 63 | То же | На базе модели 5К328 | |

| 20 | Зубофрезерный станок | 5342 | ∅ 2000, М до 15 | 11,3-100 | 14,0 | 23,2 | 55 | Коломенский ЗТС | Вертикальное расположение оси изделия. Подвижная фрезерная стойка | |||

| 21 | То же, повышенной точности | 5342П (KУ-38) | ∅ 2000, М до 10 | 11,2-63 | 14,0 | 26,0 | 57 | 58 | То же | То же. На 6 ли 5342 | ||

| 22 | Зубофрезерный станок | 5353 | ∅ 3200, М до 25 | 10-56 | 20,0 | 82,5 | 51 | Коломенский ЗТС | Вертикальное расположение оси изделия. Подвижная фрезерная стойка | |||

| 23 | То же | 5343 | ∅ 3200, М до 25 | 10-60 | 20,0 | 100,0 | 59 | 59 | 61 | То же | То же. Взамен модели 5353 | |

| 24 | То же, повышенной точности | ∅ 3200, М до 20 | 10-60 | 20,0 | 100,0 | 64 | 65 | То же | ||||

| 25 | Зубофрезерный станок облегченный | 5343Л | ∅ 3200, М до 15 | 10-100 | 14,0 | 35,0 | 60 | 61 | То же | Вертикальное расположение оси изделия. Подвижная фрезерная стойка | ||

| 26 | Зубофрезерный станок | 5355М | ∅ 5000, М до 30 | 10-56 | 20,0 | 166,0 | 55 | То же | То же | |||

| 27 | То же | 5345 | ∅ 5000, М до 30 | 10-60 | 20,0 | 190,0 | 60 | 62 | То же | То же. Взамен модели 5355М | ||

| 28 | То же, повышенной точности | ∅ 5000, М до 26 | 10—60 | 20,0 | 190,0 | 63 | 64 | То же | Вертикальное расположение оси изделия | |||

| 29 | Зубофрезерный станок облегченный | 5345Л | ∅ 5000, М до 26 | 10—60 | 20,0 | 110,0 | 60 | 61 | То же | Подвижная фрезерная стойка | ||

| 30 | Зубофрезерный станок | 5355В | ∅ 8000, М до 30 | 10-56 | 20,0 | 190,0 | 58 | Коломенский ЗТС | То же | |||

| 31 | Зубофрезерный станок | 5346 | ∅ 8000, М до 30 | 10-60 | 20,0 | 205,0 | 60 | 61 | 62 | 63 | То же | То же. Взамен модели 5355В на базе модели 5345 |

| 32 | Зубофрезерный станок | 5355С | ∅ 12000, М до 30 | 10-56 | 20,0 | 205,0 | 60 | Коломенский ЗТС | Вертикальное расположение оси изделия. Подвижная фрезерная стойка | |||

| 33 | То же | 53-18 | ∅ 12500, М до 30 | 10-60 | 20,0 | 205,0 | 64 | 65 | То же | То же, на базе модели 5345 | ||

| 34 | Зубофрезерный станок особо высокой точности | ∅ 320, М до 3 | 61 | 62 | 63 | Егорьевский «Комсомолец» | Вертикальное расположение оси изделия | |||||

| 35 | То же | ∅ 800, М до 4 | 8-63 | 4,5 | 8.0 | 61 | 62 | 63 | То же | То же | ||

| 36 | То же | ∅ 1250, М до 6 | 6,3-50 | 7,0 | 16,0 | 61 | 03 | 64 | То нее | То же | ||

| 37 | Зубофрезерный станок особо высокой точности | 5362 | ∅ 2000, М до 8 | 5,0—50 | 14,0 | 30,0 | 57 | 61 | 63 | 64 | Коломенский ЗТС | Вертикальное расположение оси изделия. Подвижная стойка, привод стола от двух отдельных червячных пар для чернового и чистового нарезания |

| 38 | То же | 5363 | ∅ 3200, М до 10 | 6-40 | 20,0 | 120,0 | 59 | 59 | 63 | 64 | То же | То же |

| 39 | То же | 5365 | ∅ 5000, М до 12 | 6-40 | 20,0 | 200,0 | 60 | 63 | 64 | 65 | То же | То же |

Про другие станки: Вакансии и работа : «оператор гибочных станков с чпу» в Балашихе | Поиск работы с ГородРабот.ру

ООО «КБ-МПО» производит ремонт и модернизацию станков и производственного оборудования, звоните нам, 7 (496) 613-20-02.