Обычно любая металлическая деталь, сложная или простая, имеет отверстия. Способы их получения бывают разными. Если деталь была отштампована, одновременно штампуют и отверстия в ней. То же происходит и при литье. Можно получить отверстия на уже готовом изделии, если применить сверло. Общее между всеми способами получения отверстий то, что все они имеют неточности и требуют доработки. Здесь следующим этапом будет процесс зенкерования – технологическая операция по улучшению геометрических параметров готовых сквозных или глухих отверстий.

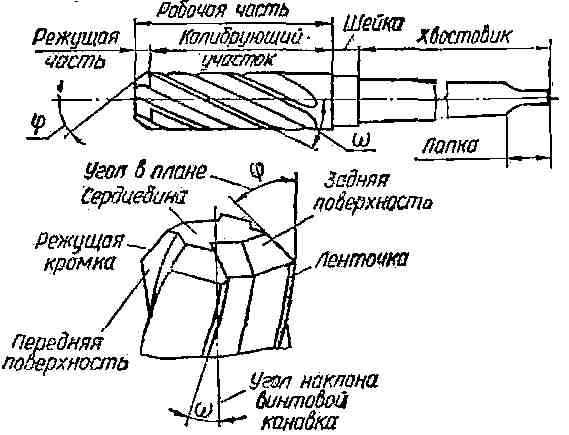

Чтобы провести зенкерование, необходимы специальные приспособления и оборудование. Этот инструмент в большинстве своем очень похож на обычное сверло, но имеет при этом характерные отличия. Его рабочая область позволяет придавать каналу строго одинаковые геометрические параметры по всей длине.

Зенкерование – точная операция. Поэтому ее нельзя проводить вручную при помощи обычной электродрели – здесь требуется специальный станок.

Назначение зенкерования и применяемое оборудование

Зенкерование позволяет улучшить качество поверхности полученной при сверлении до 9-11 квалитета точности и шероховатости Rz 2,5 мкм. При этом устраняются все дефекты возникающие при литье, штамповке и сверлении отверстия, увеличивается чистота поверхности, её точность, повышается соосность. Преимуществом зенкера над обычным сверлом является более высокая жесткость благодаря режущим зубьям, что обеспечивает высокую точность направления движения инструмента.

Основное назначение зенкера:

- Повышение точности и повышение качества обработки поверхности отверстий перед нарезкой резьбы или развертыванием.

- Калибровка предварительно просверленных отверстий для шпилек, болтов и других видов крепежных изделий.

Зенкерование является машинной операцией и выполняется на:

- сверлильных станках всех видов;

- токарных станках;

- расточных станках;

- агрегатных станках, в качестве операции в автоматической линии;

- горизонтальных и вертикальных фрезерных станках.

Разновидности и применение инструмента

Зенкер — это многолезвенный инструмент, который используется для доработки отверстий округлой формы в заготовках, сделанных из различных материалов. Такая обработка предназначена для получения ровных отверстий и увеличения их диаметра.

Эта процедура называется зенкерованием. Она схожа со сверлением: оснастка вращается вокруг собственной оси, при этом вдоль нее происходит поступательное движение.

Зенкер разрабатывался специально для обработки продолбленных, отштампованных или просверленных отверстий. Характеристики этого инструмента определяются ГОСТ 12489 −71. Применяется зенковка по металлу для финальной или промежуточной обработки. Потому принято выделять две разновидности приспособлений:

- для создания отверстия высокой точности;

- для дальнейшего развертывания.

При использовании этой расточки повышается чистота, ровность и диаметр отверстия. Как правило, к зенкерованию обращаются в следующих случаях:

- получение более чистого и ровного отверстия перед нарезкой резьбы или развертыванием;

- калибровка отверстия для установки шпильки, болта или любого другого крепежного элемента.

Зенкеры используются и для корректировки профиля отверстия (к примеру, увеличения верхней части углубления для болтовых головок), и для обработки торцов.

Классифицируются зенкеры по варианту крепления в станке:

- хвостовой;

- насадной.

Конструкция инструмента бывает:

- сварной;

- цельной;

- сборной;

- с пластинками твердосплавного типа.

Цельная разновидность приспособления напоминает своим внешним видом обыкновенное сверло, потому ее часто называют зенкером-сверлом. Однако режущих кромок и спиральных канавок у него больше, чем у обыкновенного сверла. Инструмент с пластинками обладает высокой производительностью. Также существуют обратные и конические типы инструментов.

Особенности зенкерования

Эта процедура похожа на сверление, ведь она тоже производится с уже сделанным отверстием. Разница лишь в том, что зенкерование характеризуется высочайшей точностью. При этом устраняются различного рода недостатки и дефекты, появляющиеся при сверлении, отливке или штамповке. Кроме того, происходит улучшение таких показателей, как точность и чистота поверхности, а также получается высокий уровень соосности.

Нередко бывает так, что при создании отверстия с помощью сверла происходит отклонение от центральной точки. Это обуславливается недостаточной жесткостью режущего инструмента. Зенкер характеризуется большей жесткостью, чем обыкновенное сверло, так как у него больше зубчиков.

Более высокоточной операцией считается развертывание, которое представляет собой уже чистовой процесс обработки.

Зенкерование часто путают с зенкованием, для которого предусмотрено совершенно другое приспособление — зенковка. Этот инструмент обладает иной конструкцией и предназначен для других технологических операций.

Зенковка используется для устранения фаски с отверстий, а также при создании конических углублений. Существуют и цилиндрические зенковки, но эти приспособления называются цековками.

https://youtube.com/watch?v=f_A28_RQTSM

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что зенкер и зенковка одно и тоже. При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкерование отверстия

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.

Зенкерование металлических заготовок

Зенкерование – важнейший этап обработки литых, кованых и просверленных отверстий, обеспечивающий достижение 4-го или 5-го класса чистоты. Для реализации технологического процесса удаления литьевой шероховатости и увеличения диаметра до заданных показателей могут использоваться следующие типы станков:

- • Сверлильные;

- • Токарные;

- • Фрезерные;

- • Расточные;

- • Агрегатные.

Специализированный многолезвийный инструмент зенкер хвостового типа по внешнему виду напоминает сверло, отличаясь наличием 3 – 4 зубьев и режущей частью, выполненной в форме усеченного конуса. Повышенная жесткость и прочность инструмента обеспечивается небольшой глубиной стружечных канавок. Высокая чистота и точность обработки обеспечивается специальной конструкцией инструмента.

Сборные зенкеры, состоящие из прочного стального корпуса и специальных ножей, закрепляемых клиньями, адаптированы для многократного восстановления при утрате первоначального размера. Рабочая часть многоразового инструмента выполнена из быстрорежущей стали, а также может оснащаться твердосплавными пластинками.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ

В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Эксплуатация и ремонт зенкеров по металлу

Прежде чем приступать к работе, нужно изучить правила техники безопасности. Чтобы обезопасить себя от получения травм, нужно:

- Надевать головной убор, защитные очки, перчатки.

- Если работа будет проводиться на станке, обязательно устанавливать защитный экран из прозрачного пластика.

- Надевать закрытую обувь, одежду с сужеными рукавами, из которых не торчат нитки, лоскуты.

- Очистить рабочее место от посторонних предметов.

- Проверить целостность проводов, подвижных элементов оборудования.

Нельзя работать с вращающимися патронами в перчатках.

Процедура зенкерования похожа на сверление. После запуска двигателя рабочую часть медленно погружают в заранее просверленное отверстие. Обработка проводится медленно.

При зенкеровании необходимо соблюдать припуски. Важно подбирать диаметр выбранного инструмента так, чтобы после обработки он совпал с размером обрабатываемого отверстия.

Для починки, заточки лучше обратиться в мастерскую. Самостоятельно починить не получится, для этого нужно профессиональное оборудование, практические навыки.

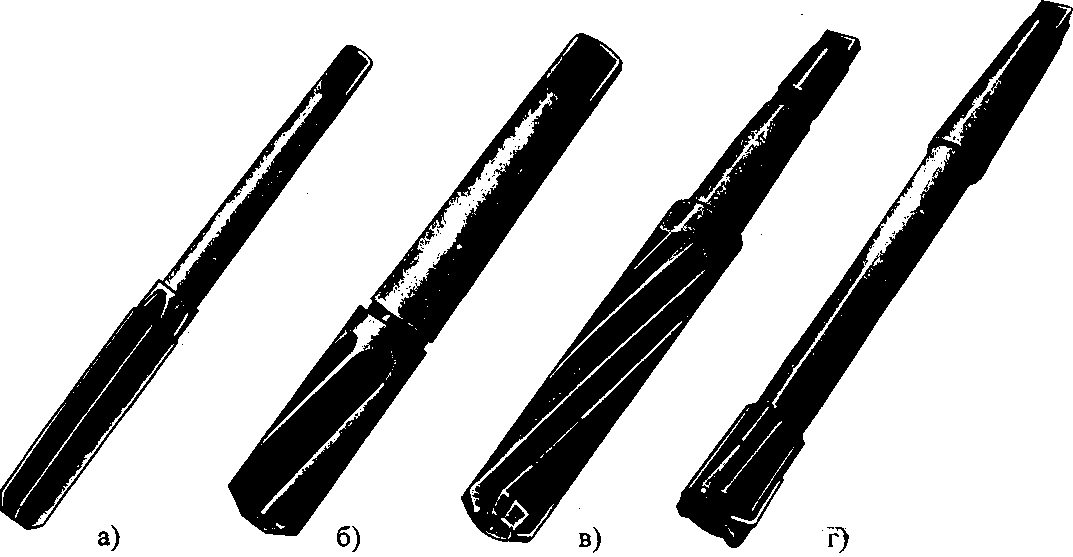

Цековка в разных вариантах и видах

В соответствии с ГОСТ цековки делятся на несколько видов:

- С постоянными цапфами и хвостовиками цилиндрической формы.

- С переменными цапфами и хвостовиком конической формы.

- Насадные, со сменными цапфами.

- Со сменными цапфами и хвостовиком со штифтовым замком.

По материалу изготовления выделяются следующие виды:

- инструмент с рабочей поверхностью из быстрорежущих инструментальных сталей;

- с рабочей поверхностью из твердосплавных сталей.

Основным конструктивным элементом цековок с цапфой является рабочая часть с лезвиями и хвостовик.

Количество лезвий может быть различным, но наибольшее распространение получило трехлезвийное сверло-цековка.

Закрепление инструмента в кулачке патрона станка осуществляется с помощью хвостовика. В зависимости от разновидности инструмента хвостовик может быть цилиндрическим или «конус Морзе».

Цековки с цапфой позволяют обеспечить лучшую соосность обрабатываемого отверстия и углубления под крепежные элементы. Цапфа в таких инструментах играет роль направляющей. Основное предназначение инструментов с цапфой – цековка торцевых поверхностей бобышек под гайки, шайбы, кольца.

Для снятия больших припусков металла применяются двузубые торцевые зенкеры. Эта разновидность отличается наличием небольшого (0,3 мм) смещения относительно хвостовой и рабочей частей инструмента. Каждый зуб затачивается по задней части под определенным углом. Таким образом формируется передняя режущая часть со смещением по оси и поперечное лезвие с подточкой. Подобная конструкция позволило увеличить показатели точности обработки.

ГОСТ 26258-87 определяет важные технические требования, предъявляемые к цековкам:

- рабочая часть инструмента изготавливается из инструментальной быстрорежущей стали, хвостовик – из стали 45 (ГОСТ 1050-74) или 40Х (ГОСТ 4543-71);

- инструменты диаметром менее 8 мм с цилиндрическим хвостовиком изготавливаются цельными, разновидности с коническим хвостовиком или модели диаметром более 8 мм – сварными;

- режущая часть не должна иметь сколов, прижогов, заусенцев и других дефектов;

- обратная конусность должна быть равномерной по всей длине рабочей части. Для цековок, изготовленных из инструментальных сталей, этот показатель составляет 0,08-0,16 мм, для твердосплавных – 0,05–0,10 мм на 100 мм длины.

Сферы применения зенковки

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

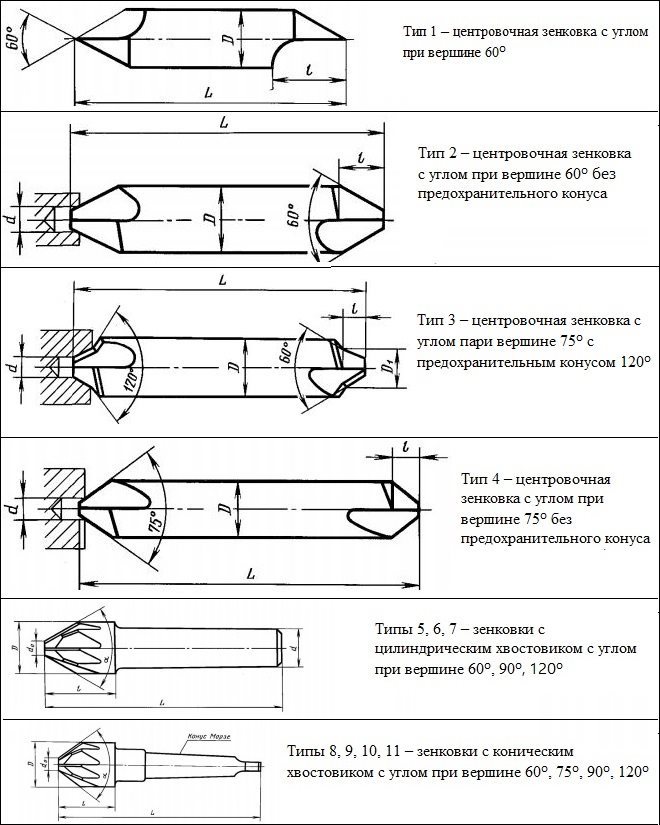

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

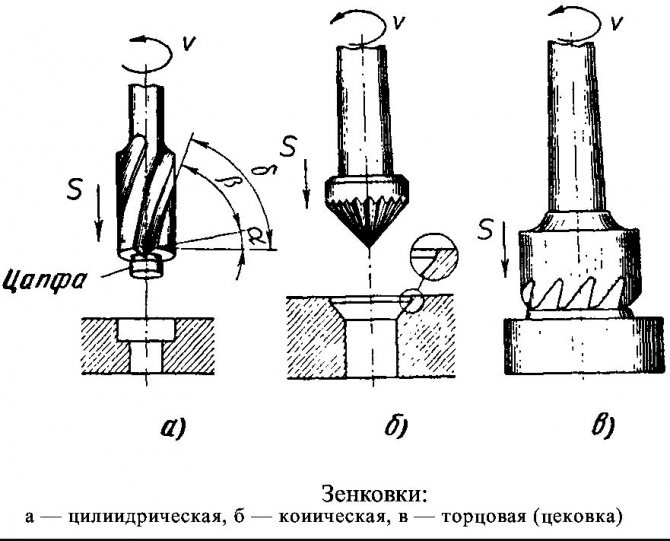

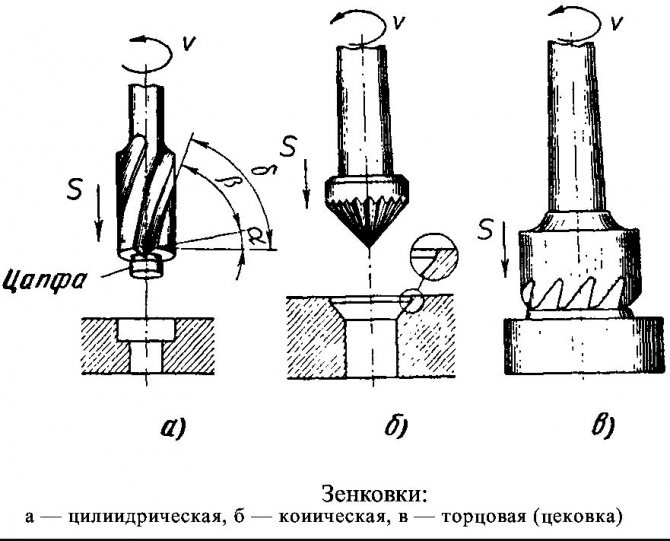

По конструктивному исполнению различают зенковки:

- конические (ГОСТ 14953-80);

- цилиндрического типа.

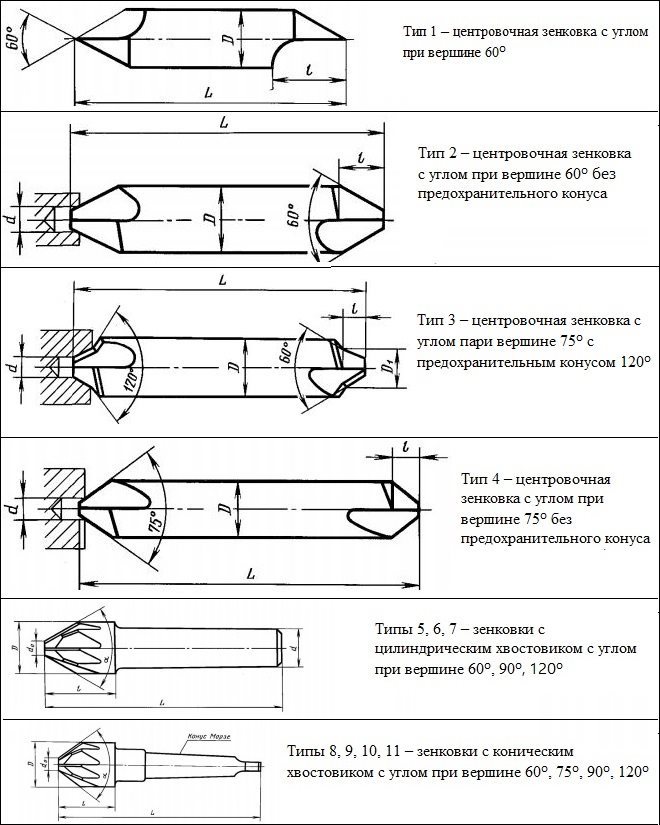

Типы конических зенковок

Отдельную категорию зенковок составляют шарошки, которые изготавливаются из твердосплавных материалов и используются преимущественно для выполнения шлифовально-обдирочных работ. Еще одним типом зенковок, которые применяются для обработки и снятия фасок в отверстиях, расположенных в труднодоступных местах, являются инструменты обратного типа. Специалисты, которые часто работают с зенковками данного типа, предпочитают иметь в своем распоряжении целые их наборы, которые позволяют выполнять обработку отверстий с различными геометрическими параметрами.

Шарошка – разновидность зенковки, используемая для прирезки клапанов двигателя внутреного сгорания

Выпускаемые по ГОСТ 14953-80 зенковки конические имеют стандартную конструкцию, составными элементами которой являются хвостовик и рабочая часть с передним концом, заточенным под конус. Угол конуса, который формируют боковые поверхности передней части такой зенковки, может составлять 60, 75, 90 или 120°. ГОСТ 14953-80 регламентирует и количество зубьев на рабочей части, которое зависит от ее диаметра.

Так, на зенковках различных диаметров (12–60 мм) может содержаться от шести до двенадцати режущих зубьев. В зависимости от длины используемого для обработки инструмента, которая также регламентируется положениями нормативного документа, для его поддержки на станке может использоваться цапфа, обеспечивающая соосность формируемой поверхности.

Типы стандартных конических зенковок

Цилиндрические зенковки, в отличие от конического инструмента (выпускаемого по требованиям, которые оговаривает ГОСТ 14953-80), целенаправленно используются для подрезания фасок под металлические изделия. Рабочая часть такой зенковки, обычно имеющая износоустойчивое покрытие, напоминает сверло, но отличается от него большим количеством режущих зубьев. В зависимости от диаметра рабочей части, на ней может быть от 4 до 10 режущих зубьев. Чтобы надежно зафиксировать положение такого инструмента в процессе его работы, на его торце имеется специальная направляющая цапфа – цельная или съемная. Наиболее удобными и практичными в использовании являются зенковки со съемными цапфами. Кроме того, для большей эффективности выполняемой обработки на зенковку могут устанавливать дополнительную режущую насадку.

Для того чтобы при помощи одной зенковки обработать несколько отверстий на одну глубину, инструмент оснащают специальной державкой с ограничителем, который может быть неподвижным или вращающимся. Режущий инструмент в таком случае крепится в державке, а его рабочая часть выступает из ее упора на величину, равную глубине обрабатываемого отверстия.

Эти фаски на отверстиях были выполнены конической зенковкой

Материалом для изготовления зенковок могут служить различные металлы и сплавы, в частности:

- ;

- легированные быстрорежущие стальные сплавы;

- твердосплавные материалы.

Для обработки отверстий, выполненных в мягких металлах, а также в таких материалах, как дерево или пластик, применяются зенковки, изготовленные из стальных сплавов. Если же необходимо выполнять обработку отверстий, которые выполнены в изделиях из более твердых металлов, то для этого используют твердосплавные зенковки. Последние в состоянии выдерживать значительные нагрузки, возникающие при обработке металлов с высокой твердостью.

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

- Измерить шляпку резьбового метиза, под который будет производиться углубление (имеются в виду как диаметр, высота, так и угол скоса, если шляпка имеет конструкцию под потай).

- Подобрать соответствующую зенковку и закрепить ее в сверлильном или токарном оборудовании.

- Строго соблюдая соотношение осей, закрепить напротив резца заготовку с отверстием.

- Включить сверлильное оборудование и выставить необходимое количество оборотов (если это позволяет схемотехника станка) или заведомо подобрать необходимый инструмент под параметры оборудования.

- Провести зенкование отверстия.

Это интересно: Гибка профильной трубы: делаем трубогибочный станок своими руками

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Разновидности зенковок

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

- Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям.

- Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия

- Торцевые зенковки.

При помощи зенковки возможно выполнять следующие действия над отверстием:

- Обработка отверстия с созданием конуса

- Получения конического углубления для саморезов или другого крепежного элемента.

- Удаление фаски и стружки из отверстий.

Обозначение зенковки на чертеже

На производстве зенкование отверстий выполняют по чертежу. Зенковка на чертеже отображается прописными и заглавными латинскими буквами и арабскими цифрами. Значение букв и цифр следующее:

- d1 – указывает на основной диаметр канала;

- d2 – на диаметр зенкования;

- L1 – отображает показатель длины цилиндрического канала;

- L3 – это глубина зенкования;

- L4 – указывает на глубину фаски;

- j – это размер угла зенкования центральный;

- α (альфа) – размер угла фаски.

Уважаемые посетители сайта: инженеры машиностроения, мастера и просто ориентирующиеся в теме, – поддержите обсуждение в комментариях! Нам очень важны ваши профессиональные замечания.

Проблемы при работе с инструментом

Как и все инструменты, наш объект обсуждения может сломаться в самый неподходящий момент. Это относится не только к самой режущей компоненте, но и к тому элементу, который используется в качестве электроинструмента. Бывает так, что отверстие при использовании зенкера получается разбитым. Причиной этого может быть неправильно заточенный режущий инструмент. Здесь может быть два способа исправления ситуации: заточить его или поставить новый.

Еще одна проблема, с которой сталкиваются специалисты – часть поверхности отверстия остается необработанной. Здесь может быть две причины: припуск резца слишком мал, это можно исправить, увеличив припуск, или же заготовка в патроне перекосилась, здесь нужно внимательно осмотреть заготовку и проверить отверстие на биение. Самая распространенная проблема – это несоответствующее качество обработанной поверхности. Причин у этой ситуации может быть 4: большой припуск (устранить при помощи его уменьшения), затупился инструмент (заменить его на другой), стружка на ленточках (чаще очищать режущий инструмент от стружки), слишком большая подача (уменьшить ее).

Это основные проблемы, которые встречаются при работе с зенкером. Но есть и сопутствующие ситуации, которых можно избежать при правильной эксплуатации прибора. Поэтому следует для начала изучить инструкцию, которая к нему прилагается. Ведь именно там можно найти ответы на большинство вопросов, касающихся эксплуатации. Таким образом, описанным инструментом можно обрабатывать как детали, так и поверхности. Основные специалисты, которые его используют – токари, отделочники и те, чьи профессии связаны непосредственно с обработкой деталей.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой. Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер. Вызывающая чистота. Этот изъян может быть вызван рядом причин

Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия

Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза. Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Терминология

Зенковка – является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий – это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

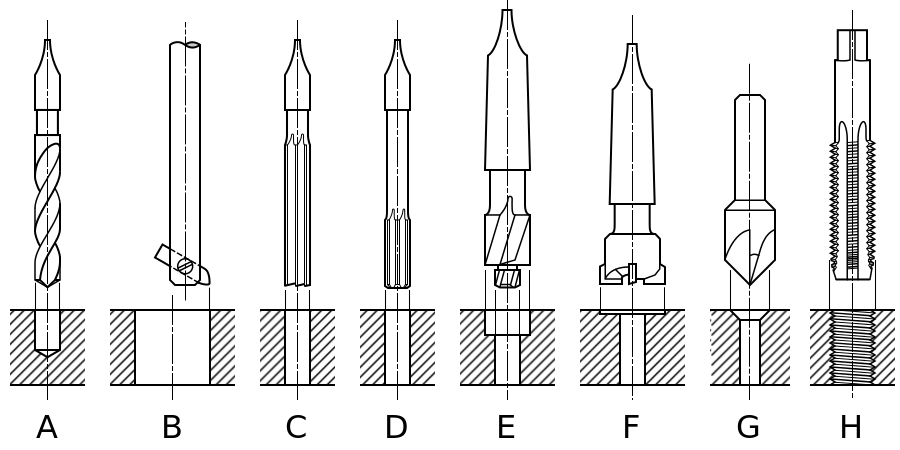

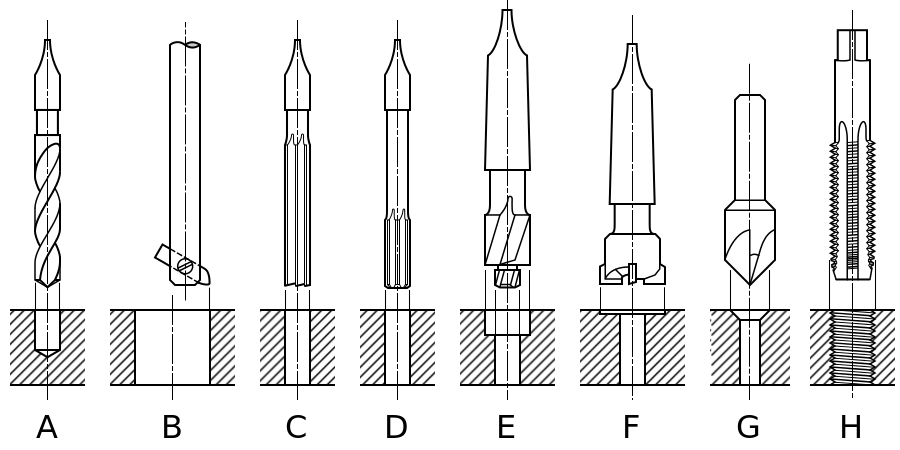

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий – процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.