Сверлильный станок – это устройство, служащее для формирования отверстий в деталях из различных материалов. Технические возможности современных станков данной категории позволяют использовать их не только для создания отверстий, диаметр которых доходит до 100 мм, но и для выполнения целого перечня других технологических операций.

Для любого рода деятельности можно выбрать подходящий сверлильный станок, будь то домашняя мастерская, автосервис или производственный цех

Применение, конструкция и принцип действия сверлильных станков

Сверлильные станки позволяют создавать в деталях из различных материалов сквозные или глухие отверстия. Выполняются эти технологические операции при помощи такого режущего инструмента, как сверло, за счет которого и обеспечивается снятие стружки с обрабатываемого материала.

Большинство аппаратов данного типа составляют промышленные сверлильные станки. Количество моделей для бытового использования, отличающихся значительно меньшей функциональностью по сравнению с профессиональными устройствами, незначительно. Между тем именно на примере простой конструкции бытовых моделей удобнее всего знакомиться с принципом работы сверлильного станка и его базовыми элементами.

Малогабаритный бытовой сверлильный станок

Бытовая модель – это, как правило, настольный сверлильный станок, который отличается компактными габаритами и устанавливается на поверхности верстака или на любом другом возвышении, которое обеспечивает удобство его использования. В подавляющем большинстве случаев это вертикально-сверлильный станок, устройство которого является наиболее типичным для оборудования подобного назначения.

Базовыми элементами сверлильного станка, используемого как в домашних, так и в бытовых условиях, выступают:

- шпиндельная бабка, в которой монтируется рабочий патрон, служащий для фиксации режущего инструмента;

- сверлильная головка, конструкция которой включает в себя шпиндельную бабку, приводной электрический двигатель и ременную передачу;

- несущая стойка-колонна, на которой монтируется сверлильная головка оборудования;

- массивная опорная плита, изготовленная методом литья из стали или чугуна (она выполняет две функции: служит надежным основанием для станка и используется для закрепления вертикальной стойки оборудования).

Основные узлы сверлильного станка

Технологические операции, для которых предназначен вертикальный сверлильный станок, выполняются за счет двух движений шпинделя: основного и вспомогательного. Первое движение – это вращение шпиндельного узла, а второе – его перемещение в вертикальном направлении. Свое название вертикально-сверлильный станок как раз и получил за то, что его шпиндель совершает движение подачи в вертикальном направлении. За выполнение такого движения отвечает специальная ручка-штурвал, расположенная на боковой части корпуса аппарата.

Принцип действия

Проводя выбор сверлильного станка, следует учитывать то, какие именно будут выполняться работы. Приспособление вертикальной ориентации подходит для выполнения большинства сверлильных технологических операций.

Принцип действия подобных станков имеет следующие особенности:

- Заготовка крепится на столе. Во время механической обработки от качества крепления заготовки зависит то, насколько точным будет отверстие. Настольный вариант исполнения может быть без устройства для крепления заготовки, фиксация проводится при применении слесарных станков.

- Устройство подключается к источнику энергии. Бытовые варианты исполнения могут работать от сети 220 В, промышленные от напряжения 380 В.

- На станке устанавливается скорость вращения сверла. Она выбирается в зависимости от диаметра установленного сверла, а также типа металла, который будет обрабатываться. Слишком большая скорость может стать причиной перегрева инструмента или заготовки.

- В патроне фиксируется сверло. Кроме этого, может устанавливаться пиноль — подвижная в осевом направлении гильза, применяемая для установки режущего инструмента.

- При подаче напряжения к станку электрический двигатель начинает вращаться, усилие передается через механизм привода на патрон.

- Большая часть моделей сверлильных станков имеют ручной механизм подачи. Режущий инструмент опускается с определенным усилием в заготовку.

Упрощенное описание принципа действия сверлильного станка определяет то, что он применяется в большинстве случаев для обработки корпусных изделий.

Элементы конструкции бытового сверлильного оборудования и их взаимодействие

Шпиндельный узел как производственного, так и бытового сверлильного станка приводится в действие посредством электродвигателя, сообщающего крутящий момент валу ременной передачи. Сверлильные станки, предназначенные для бытового использования, оснащаются электродвигателями, мощность которых составляет 250–1000 Вт.

Асинхронный двигатель настольного сверлильного станка Sturm BD7037 мощностью 370 Вт

На многих моделях бытовых станков сверлильной группы скорость вращения режущего инструмента можно регулировать, что обеспечивается за счет использования в их конструкции валов ременной передачи разного диаметра. Принцип регулирования скорости вращения шпинделя на таких станках достаточно прост: при выключенном приводном электродвигателе ремень просто перекидывается в канавку той части шкива, которая имеет другой диаметр. По такому принципу скорость вращения шпинделя можно регулировать в диапазоне 450–3000 об/мин.

Узел ременной передачи станка Proma PTB-16B230

На станках для бытового использования обычно устанавливаются сверлильные патроны, идентичные зажимным устройствам ручных электродрелей. Такие патроны с 3 самоцентрирующимися кулачками рассчитаны на фиксацию сверл, диаметр которых доходит до 12 мм. Для работы с этим патроном необходим специальный ключ, при помощи которого осуществляется зажим или ослабление фиксирующих кулачков.

При выборе станка обратите внимание на минимальный диаметр зажимаемого в патроне сверла – кулачки некоторых моделей не могут фиксировать сверла калибром менее 3 мм

Технические возможности сверлильных станков бытового назначения позволяют обрабатывать детали, высота которых находится в интервале 200–900 мм. Данный параметр зависит от того, на какую высоту сверлильная головка может подниматься на стойке оборудования. Принцип перемещения сверлильной головки по колонне станка у различных моделей может варьироваться. На самых простых и легких устройствах рабочая головка перемещается на требуемую высоту вручную, а на более крупном и тяжелом оборудовании для этого предусмотрена специальная рукоятка-штурвал, которая соединена с приводным механизмом.

Для фиксации сверлильной головки в требуемом положении и для ее установки на необходимой высоте перед началом обработки используется специальная рукоятка. Регулировать и фиксировать положение рабочей головки перед началом сверления необходимо потому, что величина вылета патрона из шпиндельного узла достаточно невелика и составляет в зависимости от модели агрегата 50–400 мм.

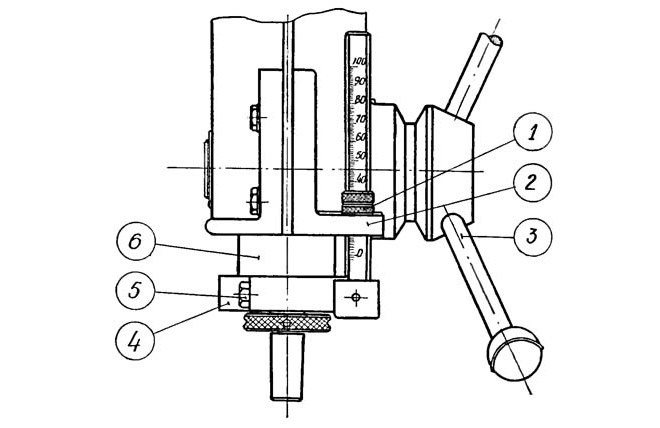

Органы настройки глубины сверления станка НС12А: 1 – гайка указателя; 2 – выступ указателя; 3 – штурвал; 4 – хомут; 5 – фиксирующий винт; 6 – гильза шпинделя

Важным параметром, по которому оценивают любой сверлильный станок, является вылет сверла. Этот параметр, который у разных моделей бытовых станков может находиться в интервале 100–200 мм, характеризует расстояние от оси вращения режущего инструмента до оси стойки-колонны (от него зависит то, на каком расстоянии от края детали можно просверлить отверстие).

Основным требованием к плите-основанию сверлильного станка, которая должна обеспечивать его устойчивое положение на любой горизонтальной поверхности, является ее массивность и габариты, достаточные для того, чтобы уравновешивать массу остальных конструктивных элементов оборудования.

Назначение верхней части такой плиты – служить рабочим столом, поэтому ее делают максимально ровной с несколькими пазами. Центральный из этих пазов используется при сверлении сквозных отверстий и необходим для того, чтобы в процессе выполнения такой технологической операции избежать повреждений сверла и поверхности рабочего стола. Остальные пазы на поверхности рабочего стола нужны для закрепления различных зажимных приспособлений.

Основание станка PROHHON-TBM-220 имеет прорези для закрепления тисков

Вертикальное перемещение сверла, закрепленного в патроне, осуществляется за счет рычажного механизма, приводимого в действие специальной рукояткой. Такая рукоятка, расположенная на боковой поверхности корпуса станка, специально подпружинивается, что обеспечивает ее автоматический возврат в исходное состояние после того, как воздействие на нее прекращается.

Электродвигатель на бытовых моделях питается преимущественно от электрической сети с напряжением 220 В. Он запускается и останавливается при помощи кнопочной станции. На отдельных моделях бытовых сверлильных станков, технические возможности которых позволяют нарезать внутреннюю резьбу, предусмотрен реверсивный запуск электродвигателя.

Характеристики

При выборе оборудования необходимо правильно подобрать компоновку станка и технические характеристики согласно планируемым работам.

- Тип станка. При обработке больших и тяжелых заготовок больше подходят радиально-сверлильные, маленьких — вертикальные.

- Мощность. От этого параметра напрямую зависит производительность и расход электроэнергии.

- Напряжение питания. 220 В — небольшое оборудование хоббийного класса, 380 В — профессиональные станки.

- Максимальный диаметр сверления. Этот параметр характеризует максимальный диаметр сверления в стали 45.

- Частота вращения шпинделя. Зависит от редуктора станка и, в зависимости от оборудования, может составлять 2000 — 3000 мин

-1. Различные материалы обрабатываются на различных частотах вращения.

Дополнительные устройства для бытовых сверлильных станков

Настольно-сверлильный станок, предназначенный для использования дома, может оснащаться дополнительными устройствами, которые значительно повышают его функциональность и эргономичность.

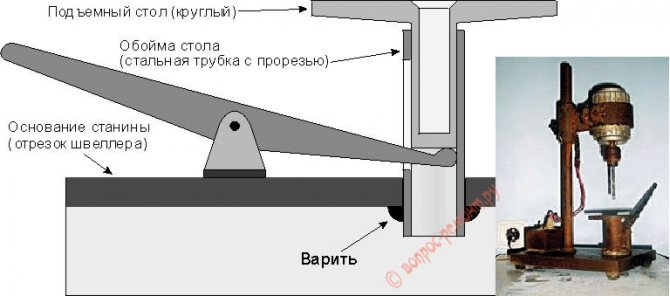

Станок «Калибр СС-13» с дополнительным подъемным рабочим столом

Перечислим такие устройства.

- Рабочий стол, который закреплен на стойке консольно, позволяет выполнять с ним различные действия: поднимать и опускать его вручную (в простейших моделях станков); использовать для изменения высоты его расположения специальную рукоятку, соединенную с реечным механизмом; фиксировать на требуемой высоте. Отдельные модели сверлильных станков для дома могут быть оснащены рабочим столом, который может не только перемещаться в вертикальном направлении, но и поворачиваться относительно вертикальной оси.

- Механизм, обеспечивающий регулировку глубины сверления, действует по следующему принципу: кончик сверла, закрепленного в патроне оборудования, опускают до метки на боковой поверхности детали, соответствующей требуемой глубине сверления. После этого закручивают затяжной рычаг регулятора глубины, ограничивая тем самым ход режущего инструмента.

- Защитный экран, представляющий собой откидывающееся ограждение из прозрачного пластика, обеспечивает защиту оператора станка от летящей стружки и не допускает попадания в зону обработки частей одежды и длинных волос.

Быстроразъемный зажим сверлильного станка BOSCH PBD 40

Проводимые операции

Промышленные станки рассматриваемого типа могут применяться для проведения самых различных операций. Это связано с тем, что кроме сверла могут устанавливаться и другие инструменты. Чаще всего оборудование применяется для выполнения следующих операций:

- Обработка уже полученных отверстий при помощи цековки.

- Развертывание.

- Обработка при применении зенкера-пробойника.

- Образование резьбы внутри отверстий.

- Растачивание отверстий при применении соответствующего резца.

- Финишная обработка.

- Формирование различных углублений при установке фрезеровального инструмента.

Бытовые модели подходят исключительно для сверления и рассверливания.

Достаточно важно правильно выбрать сверло в зависимости от типа металла, из которого изготовлены заготовки.

Слишком твердый материал может стать причиной быстрого износа режущей кромки.

Сверлильные аппараты для использования в производственных условиях

Достаточно взглянуть на чертежи или фото производственных сверлильных станков, чтобы понять, что они представляют собой значительно более сложные устройства, чем бытовые модели. Большая часть моделей таких станков – это универсальное оборудование, позволяющее выполнять не только сверление по металлу и прочим материалам, но и ряд других технологических операций.

Многошпиндельный сверлильный станок GILLARDON RF 25

К производственным сверлильным станкам относятся устройства следующих категорий.

Станки настольного типа

Такие станки отличаются небольшими размерами и незначительным весом. Их применяют для сверления отверстий, имеющих небольшой диаметр.

Вертикально-сверлильные (колонные) станки

Эти станки используют для оснащения мелкосерийных и единичных производств. С их помощью можно получать в заготовках из металла отверстия, диаметр которых находится в интервале 18–75 мм.

Радиально-сверлильные аппараты

Данное оборудование служит для обработки массивных деталей из металла или заготовок, в которых необходимо сформировать отверстия с центрами, расположенными по дуге окружности. Устройство сверлильного станка этой категории характеризует достаточно большой вылет шпиндельного узла, величина которого может доходить до 1300–2000 мм.

Координатно-сверлильные устройства

Использование таких станков актуально в тех случаях, когда предъявляются высокие требования к точности расположения нескольких отверстий в детали.

Горизонтально-сверлильные аппараты

На этих устройствах обрабатывают отверстия, отличающиеся значительной глубиной (валы, оси, штоки и др.).

Центровальные станки

Такое оборудование используется для формирования центровых отверстий, расположенных на торцах обрабатываемых деталей.

Многошпиндельные станки

На агрегатах, оснащенных несколькими шпиндельными головками, может одновременно выполняться обработка множества отверстий, расположенных в вертикальной, горизонтальной и наклонной плоскостях.

Комбинированные станки

На устройствах сверлильно-фрезерной, сверлильно-токарной, сверлильно-долбежной и ряда других категорий могут одновременно выполняться различные технологические операции.

Универсальный сверлильно-фрезерный станок Stalex-LM1450-2

Наиболее распространенными считаются станки вертикально- и горизонтально-сверлильной группы. Многие современные модели сверлильных станков оснащают системами числового программного управления, что позволяет серьезно повысить производительность такого оборудования и обеспечить высокую точность обработки. Станки с такой системой управления используют преимущественно для оснащения серийных и крупносерийных производственных предприятий.

Среди специального сверлильного оборудования следует упомянуть магнитные станки, которые применяются для получения отверстий в крупногабаритных деталях. Такие устройства, оснащенные специальным магнитным основанием, размещаются непосредственно на поверхности обрабатываемой детали и надежно удерживаются на ней за счет мощного магнитного поля. Большим преимуществом станков данной категории является то, что их можно располагать в любом пространственном положении.

Уникальная конструкция магнитных станков предоставляет возможность обрабатывать металл там, где это невозможно сделать обычным оборудованием

Несмотря на то, что любой станок сверлильной группы можно использовать для получения отверстий в заготовках из различных материалов, для деревообрабатывающих и мебельных фабрик создаются особые модели, которые могут оснащаться одним или несколькими шпинделями, в том числе и рабочими головками поворотного типа. При помощи такого оборудования можно не только делать отверстия в деталях из древесины, но и создавать гнезда, пазы, удалять сучки.

Использование на мебельных фабриках современного сверлильно-присадочного оборудования, обладающего большой универсальностью и функциональностью, позволяет оперативно изготавливать с его помощью мебельные конструкции даже по самым сложным чертежам.

Особенности станков с ЧПУ

С каждым годом в продаже встречается все большее количество моделей с ЧПУ. Это связано с тем, что они обладают повышенной производительностью и позволяют получить точные, качественные изделия. Конечно, они не заменять небольшие ручные станки, но все же весьма популярны.

К особенностям станков с числовым программным управлением можно отнести следующие моменты:

- Обработка может проводиться в автоматическом режиме, наладчик только вводит программу.

- В большинстве случаев конструкция имеет головку сменных инструментов. За счет этой конструкции станок автоматически сменяет режущий инструмент.

- Для ускорения процесса механической обработки проводится установка подвижного стола, который может менять положение и ориентацию заготовки.

- Точность проводимой обработки высока, отклонение минимальное.

Промышленные станки с ЧПУ в большинстве случаев применяются для получения корпусных изделий или пластин с большим количеством отверстий.

Подобная покупка оправдана только в том случае, когда налажено крупносерийное производство. Стоимость станков с ЧПУ довольно высокая, они требуют своевременного обслуживания.

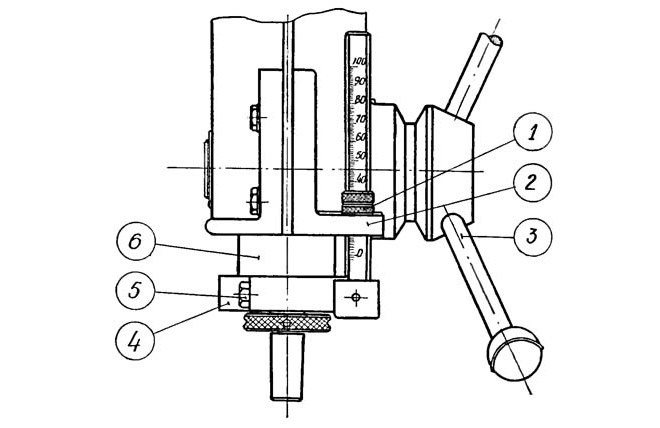

Возможности и устройство промышленного сверлильного оборудования

Сверлильное оборудование, предназначенное для промышленного использования, устроено намного сложнее, чем бытовые модели. Это заметно, как было сказано выше, даже по фото таких агрегатов. Подача режущего инструмента на этом оборудовании может выполняться не только вручную, но и в автоматическом режиме. Практически на любом из таких станков предусмотрена возможность регулирования скорости вращения шпиндельного узла и величины подачи, за что отвечают коробка скоростей и коробка подач соответственно.

Настольные сверлильные станки профессионального класса отличаются от бытовых моделей высокоточными комплектующими, начиная от опорных подшипников и заканчивая патроном

Поскольку такие станки используются более интенсивно и для решения ответственных задач, их кинематическая схема отличается более сложным и надежным исполнением. Во многих из современных моделей данных аппаратов предусмотрена опция автоматического реверсирования направления подачи и вращения режущего инструмента в тот момент, когда он достигает требуемой глубины обработки.

Шпиндельный узел большинства моделей такого оборудования оснащен механизмом автоматического подвода к поверхности обрабатываемой детали. Практически обязательной опцией для данных станков является автоматическая подача охлаждающей жидкости в зону обработки в тот момент, когда такая обработка начинается.

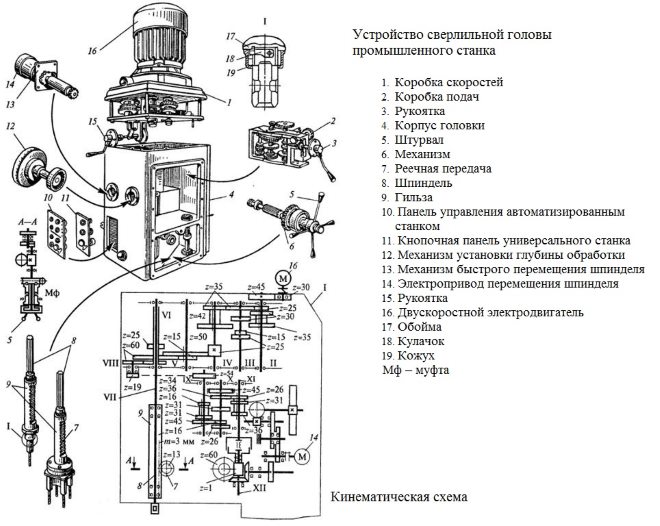

Конструкция сверлильной головы промышленного станка

В последнее время промышленные предприятия активно оснащаются сверлильными станками, работой которых управляет система ЧПУ. Преимуществом использования такого оборудования является то, что в них автоматизированы основные и вспомогательные технологические операции, что позволяет значительно повысить их производительность по сравнению с моделями, управляемыми вручную.

Промышленные станки сверлильной группы, как уже говорилось выше, способны выполнять различные технологические операции:

- развертывание отверстий;

- обработку отверстий с использованием зенкера;

- снятие фасок в верхней части отверстий, формирование цилиндрических и конических углублений – зенкование;

- обработка отверстий при помощи цековки;

- нарезание внутренней резьбы;

- обработка отверстий при помощи резца – растачивание;

- финишная обработка отверстий при помощи шариковых или роликовых инструментов – выглаживание;

- обработка деталей при помощи фрезерного инструмента (формирование пазов и др.).

Зенковка углубления на промышленном станке

Конструктивные особенности

Существует просто огромное количество различного сверлильного оборудования, все они имеют свои конструктивные особенности. Наибольшее распространение получили модели вертикальной компоновки. Классическая конструкция вертикального станка состоит из следующих элементов:

- Шпиндельная бабка предназначена для размещения рабочего патрона, в котором будет фиксироваться режущий инструмент. Частить устройство может с различной скоростью.

- Шпиндель является частью сверлильной головки, в которую также входит ременная передача и электрический двигатель, приводящий в движение режущий инструмент. Ременная передача позволяет регулировать количество оборотов, а также защитить электродвигатель от перегрузки. Кроме этого, привод может быть выполнен в виде сочетания звездочек и шестерен.

- Бабка крепится на несущей стойке, которая изготавливается при использовании металла с высокой прочностью. При создании стойки уделяется больше всего внимания жесткости.

- Вся конструкция базируется на массивной плите. Изготавливается она из стали или чугуна методом литья.

- Схема предусматривает наличие коробки скоростей. Она позволяет регулировать скорость вращения режущего инструмента. Практически все технологические карты по изготовлению различных изделий указывают на то, при какой скорости должна проводится обработка.

- Панель управления может состоять из различных клавиш и тумблеров. В последнее время чаще встречаются модели станков с установленным сенсорным дисплеем, через который проводится установка основных параметров.

- Чертеж современных сверлильных станков предусматривает и наличие защитного стекла, изготавливаемого из материалов с повышенной устойчивостью к механическому воздействию.

Каждый узел перед началом выполнения работ должен тщательно проверяться.

Это интересно: Сварочный инвертор Ресанта САИ-220: характеристики, схемы, отзывы покупателей

Правила работы на сверлильном станке

Работа на сверлильном оборудовании может быть сопряжена с риском травмирования оператора, если при этом не соблюдаются требования безопасности. В частности, риск для здоровья и даже жизни оператора, работающего на сверлильном агрегате, могут представлять:

- элементы станка, которые в процессе выполнения обработки вращаются и перемещаются линейно;

- токопроводящие элементы;

- обрабатываемые детали и инструмент, которые при недостаточно надежной фиксации могут вылетать из зоны обработки.

Важнейшим требованием по безопасности работы на сверлильном оборудовании является использование технически исправных и проверенных приспособлений и инструментов (и только по их прямому назначению).

Большое значение для исправной работы станка и получения с его помощью качественных отверстий имеет режущий инструмент. Он должен быть хорошо и правильно заточен, а также выбран в соответствии с материалом детали, в которой необходимо просверлить отверстия. В процессе обработки режущий инструмент интенсивно нагревается, что может привести к его быстрому износу и выходу из строя. Чтобы минимизировать такой риск, в процессе обработки необходимо выполнять охлаждение инструмента при помощи специальной жидкости или обычной воды.

Некоторые особенности имеет процесс сверления отверстий, глубина которых больше 5 диаметров используемого инструмента. В процессе формирования таких отверстий инструмент следует периодически извлекать и освобождать незаконченное отверстие от скопившейся стружки, которая может привести к заклиниванию сверла.

В целом техника работы на сверлильном оборудовании и правила его регулярного профилактического обслуживания не вызывают больших сложностей, обучиться им можно достаточно быстро. При соблюдении этих правил оборудование прослужит вам долго, и вы сможете эффективно использовать его для получения точных и качественных отверстий.

Обозначение

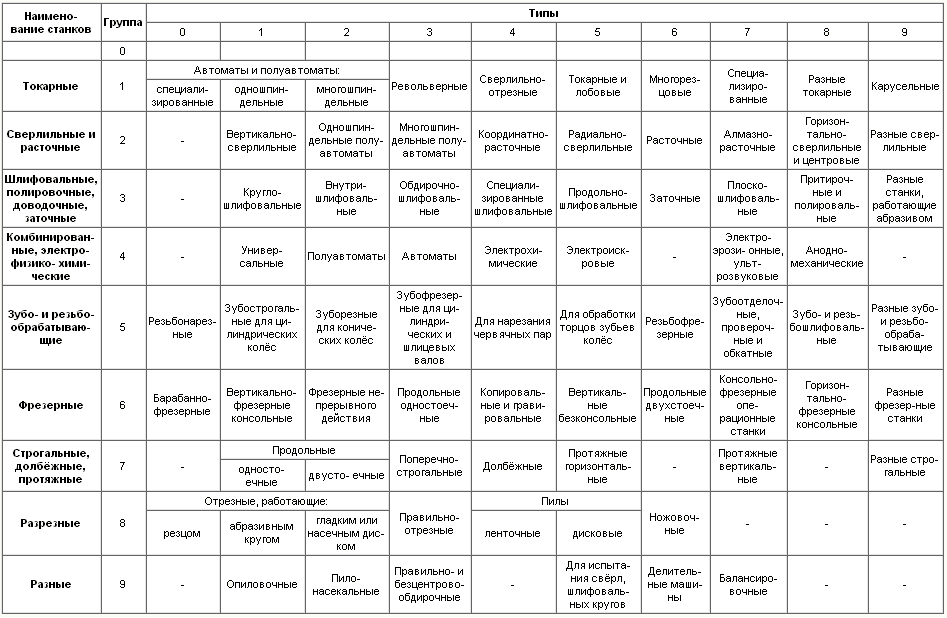

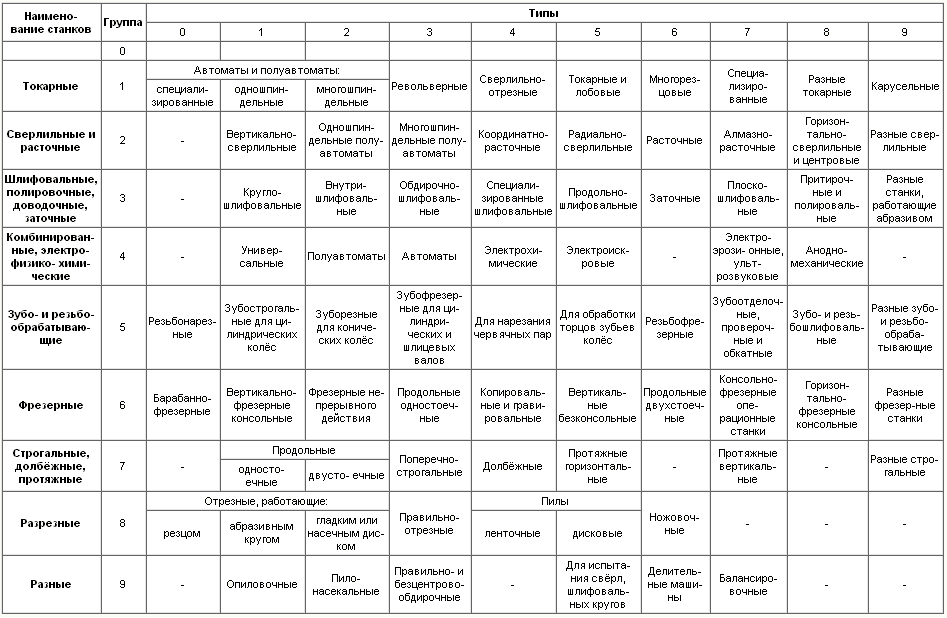

По буквам и цифрам в маркировке об оборудовании можно рассказать если не всё, то очень многое. Аббревиатура специалисту, работающему со станками по металлу, скажет об его основных характеристиках.

Буквенно-цифровое обозначение на корпусе указывает:

- первая цифра — на группы по таблице классификации металлообрабатывающего оборудования;

- вторая цифра – на тип оборудования;

- если на втором месте указывается буква, то это говорит о модернизации базовой модели;

- максимальный диаметр сверления в мм определяется по значению последних 2 цифр.

- если в конце стоят буквы «Н», «П», «В», «А», «С», то они указывают на точность, «М» — магазина со сменным инструментом.

Классификация станков по ЭНИМС

Модернизированные станки с ЧПУ имеют в маркировке, обозначение перед типом букву «Ф» с цифрой. Значение цифры указывает:

- станок имеет цифровую индикацию и предварительный набор координат. Назначение этой системы состоит в том, чтобы, отработав один из заданных циклов, станок остановился. Для запуска следующей операции необходимо нажать кнопку. Запрограммированное устройство автоматически выведет сверло на необходимую позицию. Движение инструментов программируется посредством записи действий на перфоленту.

- станок оснащён позиционными и прямоугольными ЧПУ. Назначение этой системы выставить одновременно от 1 до 5 инструментов в рабочую позицию.

- контурные системы ЧПУ. Импульсный сигнал определяет необходимое расстояние для перемещения инструмента в заданную точку.

- система ЧПУ универсальная.

Если все же делать

Тем не менее, возможны случаи, когда самодельный сверлильный станок либо обойдется дешевле или вовсе даром, либо самая лучшая дрель на станине его не заменит. Дело в том, что на колонну, кроме изгибающих и вибрационных нагрузок передаются также крутильные от рабочего органа (инструмента – сверла, фрезы). Обусловлено это разностью плеч рычага от оси колонны до ближнего к ней и дальнего краев инструмента; крутильные нагрузки от фрезы, грызущей материал одни краем, на порядок больше, чем от сверла. Поэтому получить точность обработки дрелью на станине свыше 0,1 мм нереально (почему – см. далее), а допустим, под резьбу М3 нужно отверстие 2,7; под М2,5 – 2,2, и погрешность обработки в таком случае оказывается неприемлемой. В общем, делать сверлилку своими руками имеет смысл, несмотря на расходы, если:

- Вы радиолюбитель и работаете с компонентами с шагом выводов 2,5 и 1,25 мм («тысяченожки» с шагом 0,625 мм монтируются уже только на плоскость). Тогда вам нужен сверлильный станок для печатных плат с точностью не хуже 0,05 мм;

- Вы занимаетесь другими тонкими работами по дереву и металлу. Напр., сделать красивую изящную шкатулку или надежный тайник в доме, применяя только ручную сверловку, невозможно;

- Сверлите/фрезеруете вы от случая к случаю для себя и точность вас устроит какая выйдет, а в загашниках полно всякого металлохлама.

Примечание: в последнем случае вам повезло, вдруг где-то завалялся старый детский велосипед. Трубы его рамы из отличной стали, а втулка колеса почти что готовый шпиндель; на заказ остается только переходник с конусом Морзе под инструментальный патрон. Работая продуманно и аккуратно, из старого велосипеда можно сделать сверлильный станок с точностью ок. 0,1 мм, или фактически даровую станину для дрели, см. напр. видео:

Видео: стойка для дрели своими руками

Компоновка

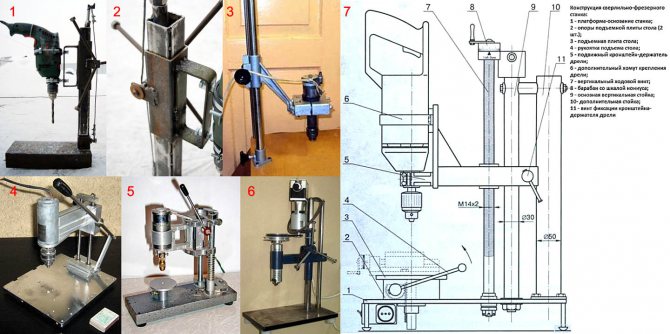

Но, допустим, нам нужна точность выше, и фрезеровать пазы надо, ее не теряя. В таком случае первостепенную важность приобретает компоновочная схема станка.

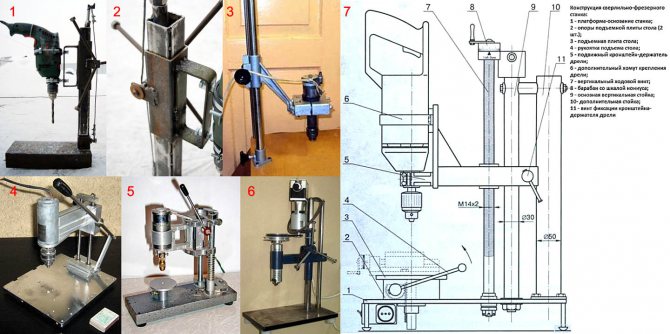

Оптимальный вариант – расположение шпинделя и привода по разные стороны колонны, поз. 1 на рис. Тяжелый мотор в данной схеме действует как противовес сейсмоустойчивых зданий: отражает в противофазе вибрационные и крутильные нагрузки от шпинделя. В области колонны от частично гасят друг друга. Гашение максимально, если центр тяжести каретки находится точно по оси консоли, и тем выше, чем тоньше сверло и меньше нажим на него. Т.е., точность станка на тонкой работе повышается, и в то же время он без ее потери выдерживает довольно значительные перегрузки.

Компоновочные схемы самодельных сверлильных станков

Примечание 4: делать сверлилку для точной работы с непосредственным приводом на шпиндель и расположением его и привода на одной стороне каретки можно, если есть готовая виброгасящая станина, напр. от старого микроскопа (под 2) и т.п. оптических приборов.

В мини станках для печатных плат и ювелирных работ наблюдается неприятный эффект: чтобы получить точность выше 0,05 мм, колонну приходится делать непропорционально толстой, поз. 3. Вызвано это тем, что ее способность поглощать вибрации и крутильные нагрузки определяется площадью поперечного сечения, которая с уменьшением размеров детали падает по квадрату. Для плат под компоненты с шагом выводов 2,5 мм, а также мелкие слесарно-столярные работы достаточно точности 0,05 м. При этом основное влияние на ее ухудшение оказывают изгибающие колонну нагрузки. Чтобы парировать их, достаточно применить сдвоенную колонну из прутка 10-14 мм из обычной конструкционной стали, поз. 4. Если достаточно обычной точности 0,375 мм, то путем сдваивания колонны сверлильный станок для эпизодических работ удается сделать даже из дрели и водопроводных пропиленовых труб, поз. 5. Ресурс его до потери точности невелик, но и материал-то дешев и обработки на заказ не требует.

Подача

Важную роль для точности сверловки имеет также устройство механизма подачи шпинделя (каретки в станке из дрели): рывки и/или неравномерное усилие подачи как минимум увеличивают биение сверла. При сверловке тонким твердосплавным сверлом в таком случае весьма вероятны его увод, поломка и как следствие – непоправимая порча трудоемкой заготовки.

В станках и станинах для дрели повышенной точности применяется зубчато-реечный механизм подачи (слева на рис.), обеспечивающий ее полную равномерность и, что особенно важно для ручной подачи, точно пропорциональную отдачу упора инструмента в руку. Для этого необходимы зубчатая рейка и шестеренка-триба с вполне определенным профилем зубьев – эвольвентным. В противном случае подача пойдет рывками даже при абсолютно плавном нажиме на рукоять. Сделать «на колене» пару рейка-шестерня с одинаковыми эвольвентными зубьями нереально; подобрать подходящую готовую пару мало вероятно, поэтому зубчато-реечные механизмы подачи в самодельных сверлилках встречаются крайне редко.

Виды механизмов подачи настольного сверлильного станка

Чаще делают простой однорычажный механизм подачи, в центре на рис., но это далеко не оптимум. В начале и в конце рабочего хода, когда плавность подачи и точность сверловки особенно важны, он передает упор в руку недостаточно, а в середине хода избыточно, отчего растет вероятность застревания инструмента в вязком материале. От этих недостатков свободен механизм подачи с коленчатым ломающимся рычагом, справа; кроме того, он дополнительно гасит вибрации консоли. Отношение плеч колена берут прибл. 1:1.

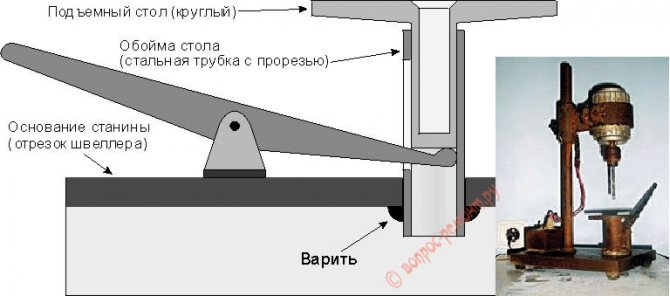

Стол с подачей

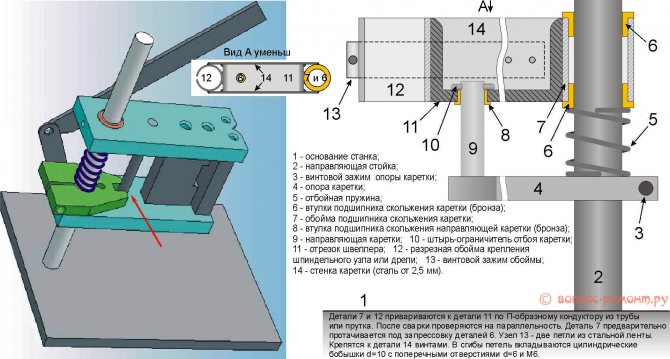

Сверловка тонких хрупких/вязких деталей получается точнее, а вероятность ухода и поломки сверла меньше, если шпиндель закреплен неподвижно, а стол с деталью подается вверх к нему, поэтому во многих сверлилках для тонких работ стол снабжают отдельным механизмом подачи. По инерции мышления его часто делают также зубчато-реечным, см. напр. далее. Но, учитывая, что масса стола в данном случае много больше таковой детали, стол с рычажной подачей оказывается ничуть не хуже, зато полностью доступным для изготовления в домашних условиях. Его устройство показано на рис.:

Устройство стола с рычажной подачей для сверлильного станка

Нюанс один: чтобы обойму не повело при сборке, ее плотно вставляют в сквозное отверстие основания и приваривают снизу (с испода). Варить нужно электродом ОМА-2 или тоньше постоянным током 55-60 А короткими диаметрально противоположными прихватами («тычками»). Размеры стола для печатных плат и ювелирных работ 60-150 мм в диаметре; толщина 6-12 мм. Диаметр хвостовика стола 12-20 мм; длина на величину хода подачи +(20-30) мм. Трубку под хвостовик (толщина стенок от 1,5 мм) желательно проточить или засверлить и пройти разверткой, чтобы хвостовик ходит в ней плавно без заметного люфта. Короткое плечо рычага делают длиной прим. равной диаметру стола; длинное – какое хотите.

Консоль

Посмотрим еще раз на рис. с фабричными станинами. Конструкции их консолей с каретками-полурамками похожи; они вполне рациональны, но рассчитаны на автоматизированное и роботизованное производство: точное литье и затем чистовая обработка по месту на агрегате с ЧПУ и лазерным замером.

Схема аналога консоли с полурамкой любительской разработки дана слева на рис.:

Конструкция консоли самодельного сверлильного станка

Первое, что обращает на себя внимание – нужно вырезать 5 деталей из толстого стального листа, сторцованного (обработанного торцевой фрезой) на ровность и параллельность сторон. Второе, торцевые срезы вставок, залитых темно-серым, также должны быть ровными, чистыми, параллельными. Т.е. и тут без фрезерного станка не обойтись. Наконец, вне производственных условий выполнить скользящее сопряжение ползуна и направляющей каретки (показано стрелкой) с люфтом менее 0,1 мм нереально. Прикинем соотношение плеч рычага – поперечное биение сверла получается больше 0,5 мм.

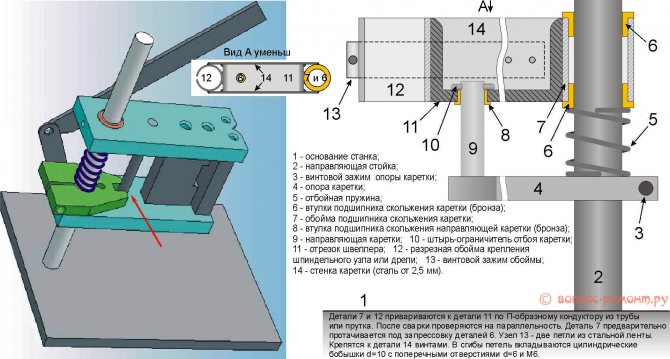

Конструкция консоли сверлильного станка, мало технологичного в массовом производстве, но приспособленная для изготовления кустарными способами, показана справа на рис. (механизм подачи и привод с кронштейном условно не показаны). Более, того, в ней биение сверла на неоднородностях материала вызывает перекос каретки на колонне и направляющей в противоположные стороны, и боковой уход инструмента не превышает величины люфта во вкладышах скольжения. Из толстой пластины вырезается всего одна деталь – ползун 4. Точная его обработка нужно только в области зажима колонны и установки направляющей, а 3 бронзовых втулки-вкладыша точно подгонит по месту любой токарь средней квалификации, если дать ему колонну и направляющую каретки (они могут быть выточены с обычной точностью).

Чтобы весь сборочный узел о сварки не повело, варить нужно как пред. случае: электрод ОМА-2 или тоньше, постоянный ток до 60 А. Швы проваривают также поочередно прихватами: «тычок» на одном, такой же на таком же дальнем, расположенном симметрично. Затем прихват ближнего к первому шва, такой же на диаметрально противоположном ему, и т.д., и т.п., пока не будут проварены все швы.

Примечание: точность станка с описанной консолью будет выше, если ее собирать не на сварке, а на винтах с проклеиванием высокопрочным клеем по металлу (холодной сваркой). Сначала все собирают без клея, выверяют обоймы на параллельность и затягивают крепеж. Затем винты поочередно выворачивают, капают в из гнезда клей и туго заворачивают обратно. Муторное дело, но получить таким образом самодельную сверлилку с биением сверла меньше 0,02 мм реально. Если, конечно, шпиндель и патрон отцентрованы не хуже.

Ошибки в конструкции

Все усилия по изготовлению сверлильного станка своими руками пойдут насмарку, если при его конструировании были допущены принципиальные ошибки. Самые распространенные из них показаны на рис.:

Типичные ошибки при изготовлении сверлильного станка своими руками

Поз. 1 – это консоль или как? Штатной нагрузки от упора инструмента эта рамочка долго не выдержит. О точности и говорить не приходится. Поз. 2, в дополнение: делать колонну сверлильного станка трубчатой нельзя. изгибающие нагрузки труба держит, но против крутильных бессильна, а вибрации только усиливает.

Поз. 3 – сделать сверлилку из старого фотоувеличителя соблазн велик, тем более что выполнена она хоть с начальной, но оптической точностью. Но! Держатель штанги увеличителя не рассчитан на упор от инструмента. В результате при сверлении оргалита уход сверла на подаче в 20 мм достигает 1,5 мм (!). А кронштейн силуминовый: этот материал не поглощает вибрации, быстро устает, и кронштейн ломается менее чем на 200-м отверстии даже при сверлении печатных плат.

Поз. 4 – сдваивание колонны в поперечном направлении ничего не дает. Устойчивость станка к нагрузкам будет ничуть не выше, чем на одинарном штыре того же диаметра. Поз. 5, в дополнение: несимметричная относительно оси колонны отбойная пружина не гасит вибрации и крутильные нагрузки, а усиливает их. Раз уж так, нужно было ставить 2 одинаковых пружины на обе стойки. А лучше бы сделать колонну, как показано здесь:

Видео: сверлильный станок из дрели своими руками

Поз. 6 – установка привода и шпинделя по одну сторону колонны, да еще и несимметричная, не уменьшает, а усиливает вибрации, т.к. на колонну они передаются в фазе, см. выше. Поз. 7 – где отбойник? Да его тут и быть не может, раз привод подачи винтовой. Винтом можно точно выставлять ползун (которого здесь вообще нет), что на домашнем станке в общем-то и не нужно, но ни в коем случае не подавать каретку! Сие сооружение чуть что будет швыряться обломками сверл и стружкой, а глаза оператора в непосредственной близости к опасной зоне.

ЧПУ: классификация и пояснения

ЧПУ сегодня в станках используется повсеместно, с той лишь оговоркой, что строго по технологическим нуждам: если есть возможность выполнить деталь, при этом нет требований по сверхточности ее исполнения, можно просто пригласить на работу опытного мастера, который выполнит ее на привычном ручном станке.

Хотя для работы дома (для ювелиров, художников по дереву и металлу) встречается миниатюрный настольный станок, но не менее профессиональный и надежный.

Видео:

Так что цена и вопрос уместности хоть и банальны, но насущны. Технологически систему ЧПУ можно поделить на 2 группы:

- Позиционная: сверло и заготовка движутся прерывисто – точка за точкой. При этом позиции находятся либо далеко (скажем, при растачивании и сверлении), либо близко друг от друга (как при точении и фрезеровании);

- Непрерывное перемещение: контурная работа в одно движение.

Позиционная система ЧПУ – самый простой вид управления, только используется в основном в сверлильных и координатно-расточных станках, где не требуется фигурное движение – только по прямой.

Прямоугольная система ЧПУ перемещает сверло по очереди вдоль конкретной оси координат, при этом скорость перемещения задана самой программой.

Такая система используется также ограниченно (сравнительно) на заготовках, которые можно класть параллельно к осям координат (точение, фрезерование).

Формообразующая ЧПУ

Об этом типе ЧПУ нужно сказать отдельно. Это более продвинутый вариант позиционирования и работы в целом, так как инструмент движется по двум координатам и более, что позволяет выполнять обработку заготовок любой формы.

Интерполятор одновременно выдает координаты в трехмерном пространстве в виде определенного числа приводов подач. Сегодня все больше выпускается станков именно с формообразующей ЧПУ.

Видео:

Да, они дороги, но такое профессиональное оборудование быстро окупается, так как позволяет производить сложнейшие детали, которые стоят недешево.

Но даже такой инновационный станок может предложить выбор опций: 2D и 3D формообразование.

2D формообразование управляется по двум осям координат, значит можно перемещать сверло по дуге и прямой линии. Частный вариант этого типа – 2½D формообразование.

ВАЖНО ЗНАТЬ: Работа фрезерных станков с ЧПУ по металлу

Сверло движется уже по 3 осям координат, но разница в том плане, что управляемыми являются всего 2 оси, а третья служит для установки, подвода и отвода инструмента.

После исполнения команды на движение в некой плоскости, система может перейти на движение в другой.

Текущая плоскость обработки вкупе с одновременным управлением разными осями позволяет работать сверлу в плоскостях XY, XZ, YZ.

Такая система ЧПУ используется в простых станках, которые оснащены шаговым приводом подачи.

Что примечательно, обрабатывать на станке можно сложные контуры и поверхности, но объемная деталь обрабатывается послойно в конкретной вертикальной или горизонтальной плоскости, а не непрерывно.

3D формообразование – венец станкостроения, который производит высокоточные детали, причем с гладкой поверхностью.

Видео:

Инструмент станка движется сразу по 3 осям, а значит можно обработать любой пространственный контур непрерывно. По большей части используется метод фрезерования, чем сверления.

Впрочем, если станок универсальный, да еще и с 3D, то он выполнит любую деталь, не говоря уже про обычное сверление. Цена на такой агрегат достигает порой нескольких тысяч евро.

Цена агрегатов

Цена вопроса весьма насущна, учитывая последние тенденции с ценами и скачками валюты. В целом сказать, что цена на станок высока или доступна – неправильно.

Цена на станок складывается, как ни странно, из размеров, сложности устройства, присутствует ЧПУ или нет, импортное оборудование или из страны СНГ.

Цена вопроса для станка домашнего/настольного пользования в пределах от 7000 до 150 000 рублей.

Слишком огромный разброс, цена на категорию в среднем – 30 000-50 000 рублей, за которые вы получите отличный станок для длительного пользования.

Нет нужды переплачивать за бренд и тем более опции, которыми вы не можете пользоваться, либо которые вовсе не пригодятся.

Другое дело – цена на профессиональные решения: от 150 000 рублей до нескольких тысяч евро, в зависимости от функционала.

Главная характеристика, на которую стоит обращать внимание при покупке – рабочий диапазон по плоскостям.

Он важен, если вы хотите работать со сложными деталями. Только будьте готовы за него раскошелиться.